Изобретение относится к способу получения о-алкенилфенолов, в том числе замещенных о-алкенилфенолов, более конкретно, к способу их получения путем конденсации гидроксилсодержащих ароматических соединений с алифатическими альдегидами в присутствии катализатора.

Среди алкенилфенолов наибольшее применение находят винилфенолы. Эти вещества являются перспективными исходными соединениями для синтеза лекарственных препаратов и душистых веществ в косметической и пищевой промышленности. Поливинилфенолы используют в производстве полимерных фоточувствительных материалов, жидких кристаллов, антибактериальных полимеров и т.д. [М. Yamaguchi, М. Arisawa, К. Omata, К. Kabito, М. Hirama, Т. Uchimaru. J. Org. Chem. 1998, 63, 7298-7305].

Известно несколько способов получения о-винилфенола. Исторически, одним из первых методов получения о-винилфенола была реакция декарбоксилирования 2-гидроксикоричной кислоты [Fries, К.; Fickewirth, G. Chem. Ber. 1908, 41, 367]. В патенте Кумара и соавторов эту реакцию предлагается проводить под действием микроволнового излучения [US 7759527, С07С 37/00, 20.07.2010]. К недостаткам метода следует отнести труднодоступность исходного соединения, сложность технологии и невысокий выход продукта (58%).

Описан способ прямого винилирования фенола и его производных с помощью ацетилена в присутствии SnCl4 [Yamaguchi, М; Flayashi, A.; Hirama, М. J. Am. Chem. Soc. 1995, 117, 1151]. Реакция протекает с выходом до 80%.

Сообщалось о возможности получения о-винилфенола путем реакции фенола с окисью этилена в присутствии серной кислоты в качестве катализатора [Smith R.А., Niederl J. В. J. Amer. Chem. Soc, 1931, v. 53, p. 806]. Однако все более поздние попытки воспроизвести эти результаты оказались безуспешными [Bader, A.R. J. Am. Chem. Soc. 1955, 77, 4155; Williams, J.L.R.; Borden, D.G.; Laakso, Т.M. J. Org. Chem. 1956, 21, 1461; Dale, W. J., Hennis, H.E. J. Am. Chem. Soc. 1958, 80, 3645; Sovish, R.C. J. Org. Chem. 1959, 24, 1345].

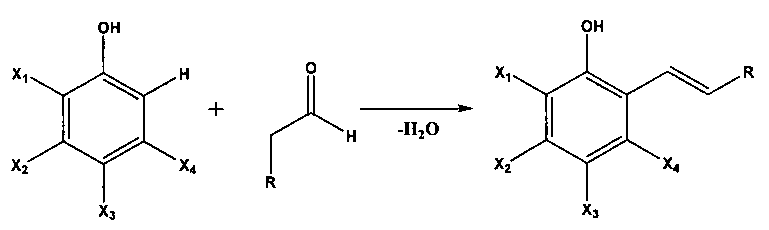

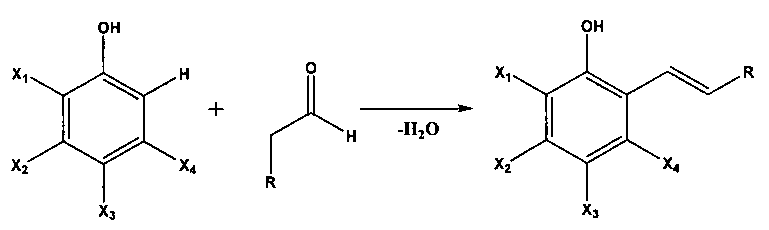

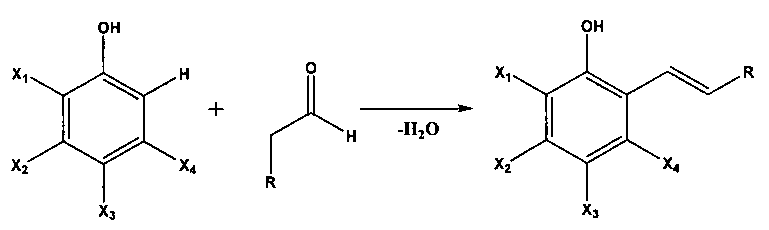

Предлагаемое изобретение решает задачу получения о-алкенилфенолов с высоким выходом, используя простую технологию и доступные исходные соединения. Согласно этому изобретению о-алкенилфенолы получают путем реакции между алифатическим альдегидом и фенолом или замещенными фенолами (см. уравнение 1) в присутствии катализатора. Реакцию можно проводить в проточном режиме в газовой фазе, для чего фенол испаряют и смешивают с газообразным ацетальдегидом. В смесь при необходимости также может быть добавлено некоторое количество инертного газа-разбавителя (азот, аргон, насыщенные углеводороды и т.д.). Полученную газовую смесь подают в проточный реактор с температурой слоя катализатора 200-500°C. Время контакта смеси с катализатором составляет 0.1-10 сек. После прохода слоя катализатора смесь подвергают разделению, продукты реакции (о-алкенилфенолы) выделяют, например, отгонкой, а непрореагировавшие исходные вещества рециркулируют.

(1)

(1)

где: Х1-Х4=-Н, -Alc, -ОН, -OAlc, -Hal; R=-Н, углеводородный радикал.

Процесс можно проводить в статическом режиме в жидкой фазе, для чего в автоклав помещают альдегид в таком количестве, чтобы при температуре опыта он присутствовал в жидкой фазе, добавляют фенол или замещенный фенол и, при необходимости, инертный растворитель (жидкие алифатические углеводороды, бензол). После этого добавляют катализатор, закрывают реактор и нагревают до 100-350°C. Время реакции может изменяться от нескольких десятков минут до десятков часов.

В качестве катализатора могут быть использованы переходные металлы и их оксиды, нанесенные на носитель, выбранный из ряда простых и сложных неорганических оксидов, например SiO2, TiO2, ZrO2, Аl2О3, алюмосиликаты, глины, цеолиты или их механическая смесь. Катализатор может быть использован в виде порошка 5-100 мкм или фракции диаметром 0.25-5.00 мм. Перед проведением реакции катализатор высушивают при 110°C и прокаливают при 500°C в токе воздуха, и/или инертного газа, и/или водородсодержащего газа, и/или смеси водяного пара с воздухом.

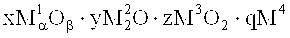

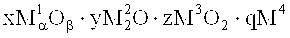

Можно использовать катализатор общей формулы:

Реакцию проводят в газовой или жидкой фазах при температуре 100-500°C, давлении 1-30 атм в присутствии катализатора общей формулы:

Мольное отношение алифатического альдегида к фенолу или замещенному фенолу составляет от 0.01 до 99.9.

Исходная газовая смесь может содержать инертные в данной реакции газы, такие как: азот, гелий, насыщенные углеводороды и т.д.

Предлагаемый метод получения о-винилфенола и его производных является новым и основан на ранее неизвестной реакции между фенолами и альдегидами, что показывает неочевидность этого метода.

Достоинствами предлагаемого подхода являются доступность и невысокая цена исходного сырья, принципиальная простота технологии, отсутствие вредных стоков.

Сущность изобретения иллюстрируется следующими примерами

Пример 1

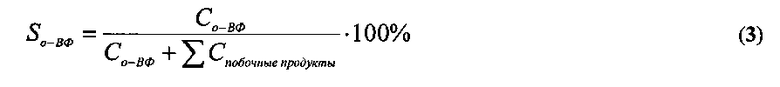

Газообразный фенол при температуре 200°C смешивают с ацетальдегидом и гелием таким образом, чтобы смесь содержала 2.0 мол. % ацетальдегида, 8.0 мол. % фенола, остальное - гелий. Смесь при давлении 1 атм пропускают через кварцевый реактор, в который помещено 0.5 мл фракции катализатора, содержащего (мас. доли): 0.16 Cr2O3, 0.015 K2O, 0.01 ZrO2, 0.815 Al2O3. В реакторе поддерживают температуру 300°C, время контакта 1 с. Конверсию ацетальдегида рассчитывают по уравнению (2), селективность по о-ВФ по уравнению (3). В этих условиях конверсия ацетальдегида составляет 14%, селективность по о-ВФ 86%. Образование о-ВФ подтверждено методами ЯМР и хромато-масс-спектрометрии.

Примеры 2-4

Реакцию ведут аналогично примеру 1 с тем отличием, что температуру в реакторе устанавливают 350°C (пример 2), 375°C (пример 3) и 400°C (пример 4). При увеличении температуры от 350 до 400°C конверсия ацетальдегида увеличивается от 19 до 40%, селективность по о-ВФ несколько снижается - от 84 до 80%.

Пример 5

Реакцию ведут аналогично примеру 3 с тем отличием, что катализатор имеет состав (мас. доли): 0.15 Cr2O3, 0.02 K2O, 0.83 Al2O3. При этом конверсия ацетальдегида составляет 36%, селективность по о-ВФ равна 70%.

Пример 6

Реакцию ведут аналогично примеру 3 с тем отличием, что катализатор имеет состав (мас. доли): 0.30 Cr2O3-0.70 Al2O3. При этом конверсия ацетальдегида составляет 21%, селективность по о-ВФ 61%.

Пример 7

Реакцию ведут аналогично примеру 3 с тем отличием, что используют катализатор состава (мас. доли): 0.15 Cr2O3-0.85 Al2O3. При этом конверсия ацетальдегида составляет 47%, селективность по о-ВФ 57%.

Пример 8

Реакцию ведут аналогично примеру 3 с тем отличием, что катализатор имеет состав (маc. доли): 0.10 NiO-0.90 α-Al2O3. При этом конверсия ацетальдегида составляет 22%, селективность по о-ВФ 3%.

Пример 9

Реакцию ведут аналогично примеру 3 с тем отличием, что катализатор имеет состав, (мас. доли): 0.20 V2O5-0.80 SiO2. При этом конверсия ацетальдегида составляет 14%, селективность по о-ВФ 5%.

Пример 10

Реакцию ведут аналогично примеру 3 с тем отличием, что используют катализатор состава, (мас. доли): 0.04 Cr2О3-0.96 алюмосиликат. При этом конверсия ацетальдегида составляет 17%, селективность по о-ВФ 39%.

Пример 11

Реакцию ведут аналогично примеру 3 с тем отличием, что катализатор имеет состав, (мас. доли): 0.04 СоО-0.96 SiO2. При этом конверсия ацетальдегида составляет 4%, селективность по о-ВФ 65%.

Пример 12

Реакцию ведут аналогично примеру 11 с тем отличием, что используют катализатор состава, (мас. доли): 0.04 CoO-0.96 SiO2, предварительно восстановленный в смеси 25% водорода в гелии в течение 1 ч при 500°C. При этом конверсия ацетальдегида составляет 4.5%, селективность по о-ВФ 58%. Сопоставление этих результатов с результатами опыта 11 говорит о том, что восстановление катализатора мало влияет на параметры реакции.

Пример 13

Реакцию ведут аналогично примеру 3 с тем отличием, что используют катализатор состава, (мас. доли): 0.04 MnO-0.96 SiO2. При этом конверсия ацетальдегида составляет 5.0%, селективность по о-ВФ 55%.

Пример 14

Реакцию ведут аналогично примеру 3 с тем отличием, что используют катализатор состава, (мас. доли): 0.01 Pt-0.99 SiO2. При этом конверсия ацетальдегида составляет 12%, селективность по о-ВФ 3%.

Пример 15

Реакцию ведут аналогично примеру 3 с тем отличием, что используют катализатор состава, (мас. доли): 0.01 Pt-0.99 MgO. При этом конверсия ацетальдегида составляет 6%, селективность по о-ВФ 32%.

Пример 16

Реакцию ведут аналогично примеру 3 с тем отличием, что используют катализатор состава, (мас. доли): 0.01 Ru-0.99 ZSM-5 (цеолит структуры MFI алюмосиликатного состава). При этом конверсия ацетальдегида составляет 42%, селективность по о-ВФ 27%.

Пример 17 (сравнительный)

Реакцию ведут аналогично примеру 3 с тем отличием, что катализатор не используют. При этом конверсии ацетальдегида и фенола равны нулю.

Пример 18

Смесь 1.81 г (0.0193 моль) фенола, 13.95 г (0.166 моль) циклогексана, 0.158 г (0.00357 моль) ацетальдегида и 0.6 г катализатора, содержащего, (мас. доли): 0.16 Cr2O3, 0.015 K2O, 0.01 ZrO2 и 0.815 Al2O3, выдерживают в автоклаве при 200°C в течение 5 ч. Давление в реакторе составляет 10.3 атм. Состав продуктов анализируют на газовом хроматографе. Конверсия ацетальдегида составляет 15.3%, селективность по о-винилфенолу 10.2%.

Пример 19

Реакцию ведут аналогично примеру 18 с тем отличием, что вместо фенола используют п-крезол. Конверсия ацетальдегида составила 5.4%, селективность по 2-винил, 4-метилфенолу 5.6%.

Пример 20

Реакцию ведут аналогично примеру 18 с тем отличием, что вместо ацетальдегида используют бутаналь. Конверсия бутаналя составила 3.6%, селективность по 2-утен-1-енилфенолу 7.1%.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР (ВАРИАНТЫ), СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ АЦЕТАЛЬДЕГИДА | 2015 |

|

RU2600452C1 |

| Способ получения высокооктановых компонентов из олефинов каталитического крекинга | 2015 |

|

RU2609264C1 |

| Способ получения метилэтилкетона | 2016 |

|

RU2623435C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНИЛЬНЫХ СОЕДИНЕНИЙ С-С | 2015 |

|

RU2570818C1 |

| Способ повышения стабильности кислородсодержащих компонентов моторного топлива и регулирования содержания в них кислорода | 2015 |

|

RU2607902C1 |

| ОДНОСТАДИЙНЫЙ СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНА | 2017 |

|

RU2656602C1 |

| Способ получения кислородсодержащих органических соединений С1-С4 | 2018 |

|

RU2715728C2 |

| Способ приготовления и регенерации катализатора гидроксилирования ароматических соединений закисью азота и способ гидроксилирования ароматических соединений | 2016 |

|

RU2630473C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА ИЗ ГИДРОПЕРЕКИСИ КУМОЛА | 2007 |

|

RU2335487C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАЗВЕТВЛЕННЫХ КЕТОНОВ | 2015 |

|

RU2605427C1 |

Изобретение относится к способу получения о-алкенилфенолов, являющихся перспективными исходными соединениями для синтеза лекарственных препаратов и душистых веществ в косметической и пищевой промышленности. Способ заключается во взаимодействии фенола или замещенного фенола с алифатическим альдегидом в присутствии катализатора, который имеет общую формулу:

хМ1 αОβ·уМ2 2О·zM3О2·qM4 / носитель,

где: М1 - переходный металл из ряда: Со, Cu, Ni, V, Mn, Cr; М2 - металл первой группы из ряда: Li, Na, К, Rb, Cs; М3 - металл третьей или четвертой группы из ряда: Zr, Ti, Ge и/или Се, и/или U; М4 - благородный металл из ряда: Pt, Pd, Ru, Rh, Ag, Au; x, y, z, q - массовые доли соответствующих компонентов, причем х=0.0-0.50; у=0.0-0.05; z=0.0-0.05; q=0.0-0.2, по реакции:

,

,

где: Х1-Х4=-Н, -Alc, -ОН, -OAlc, -Hal; R=-Н, углеводородный радикал. Также изобретение относится к катализатору для получения о-алкенилфенолов. Предлагаемые изобретения позволяют получить целевые продукты с высоким выходом при использовании простой технологии. 2 н. и 5 з.п. ф-лы, 20 пр.

1. Способ получения о-алкенилфенолов, характеризующийся тем, что о-алкенилфенолы получают взаимодействием фенола или замещенного фенола с алифатическим альдегидом в присутствии катализатора, который характеризуется тем, что имеет общую формулу: хМ1 αОβ·уМ2 2О·zM3О2·qM4 / носитель, где: М1 - переходный металл из ряда: Со, Cu, Ni, V, Mn, Cr; М2 - металл первой группы из ряда: Li, Na, К, Rb, Cs; М3 - металл третьей или четвертой группы из ряда: Zr, Ti, Ge и/или Се, и/или U; М4 - благородный металл из ряда: Pt, Pd, Ru, Rh, Ag, Au; x, y, z, q - массовые доли соответствующих компонентов, причем х=0.0-0.50; у=0.0-0.05; z=0.0-0.05; q=0.0-0.2, по реакции:

,

,

где: Х1-Х4=-Н, -Alc, -ОН, -OAlc, -Hal; R=-Н, углеводородный радикал.

2. Способ по п. 1, отличающийся тем, что реакцию проводят в газовой или жидкой фазах при температуре 100-500°С, давлении 1-30 атм.

3. Способ по п. 1, отличающийся тем, что мольное отношение алифатического альдегида к фенолу или замещенному фенолу составляет от 0.01 до 99.9.

4. Способ по п. 1, отличающийся тем, что исходная газовая смесь может содержать инертные в данной реакции газы, такие как: азот, гелий, насыщенные углеводороды.

5. Способ по п. 1, отличающийся тем, что жидкофазную реакцию проводят в присутствие растворителей.

6. Катализатор получения о-алкенилфенолов взаимодействием фенола или замещенного фенола с алифатическим альдегидом по п. 1, характеризующийся тем, что он имеет общую формулу: хМ1 αОβ·уM2 2O·zM3О2·qM4 / носитель, где: М1 - переходный металл из ряда: Со, Cu, Ni, V, Mn, Cr; М2 - металл первой группы из ряда: Li, Na, К, Rb, Cs; M3 - металл третьей или четвертой группы из ряда: Zr, Ti, Ge и/или Се, и/или U; М4 - благородный металл из ряда: Pt, Pd, Ru, Rh, Ag, Au; x, y, z, q - массовые доли соответствующих компонентов, причем х=0.0-0.50; у=0.0-0.05; z=0.0-0.05; q=0.0-0.2.

7. Катализатор по п. 6, отличающийся тем, что носитель выбран из ряда простых и сложных неорганических оксидов, например SiO2, TiO2, ZrO2, Al2O3, алюмосиликаты, глины, цеолиты или их механическая смесь.

| СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛА-А | 2005 |

|

RU2342356C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,2`-ЭТИЛИДЕН-БИС-(4,6-ДИ-ТРЕТ-БУТИЛФЕНОЛА) | 2002 |

|

RU2231520C1 |

| JP 04009347A, 14.01.1992 | |||

| JP 54055529A, 02.05.1979 . | |||

Авторы

Даты

2016-07-20—Публикация

2015-03-10—Подача