Изобретение относится к области автомобилестроения, в частности к системам отвода выхлопных газов автомобилей при различных стендовых испытаниях автомобиля, проводимых в помещении, и может быть использовано для устройств удаления выхлопных газов для уменьшения токсичности в помещениях, где испытываются автомобили с работающим ДВС, а также для удаления других газообразных вредностей от нестационарных источников.

Известны различные устройства для дистанционного отвода выхлопных газов наружу из здания, например, по патентам РФ №№20399, 51780, 2528767, патентам США №№5927759, 5096230. Эти устройства содержат захват газов из выхлопной трубы ДВС и направление этих газов наружу из здания. Для этого используются устройства, содержащие гибкий шланг с наконечником (газоприемной насадкой) для соединения шланга с выхлопной трубой транспортного средства. Другой конец шланга соединяют с вентиляционным отверстием, например, в крыше здания. Однако указанные устройства не предусматривают барабаны для намотки подсоединяемых шлангов.

Известны грузоподъемные механизмы, например, тали-балансиры, предназначенные для втягивания на барабан троса при отсутствии воздействия на него какой-либо опускающей силы. Такие балансиры применяются, когда необходимо облегчить работу оператора с тяжелым оборудованием или инструментом.

Известны различные спортивные динамометры (силомеры), например, «Силозадающее устройство для тренажеров» по патенту РФ №7610, содержащее корпус, тормозной барабан механизм передачи вращения тормозному барабану, вытяжной шнур, приводящий во вращение вал тормозного барабана и пружинный механизм, возвращающий намоточный барабан с вытяжным шнуром в исходное положение.

Известны механизмы намотки провода на барабан пылесоса, например, «Кабельный барабан» по патенту РФ №2264158 и «Устройство для хранения кабеля» по патенту РФ №2268636. Это устройство содержит ролики, размещенные со стороны входа в полость для хранения на маятниковом корпусе, установленном с возможностью качания вокруг оси, причем устройство содержит, по меньшей мере, один первый и, по меньшей мере, один второй ролик, между которыми кабель проходит и вводится в полость для хранения. При этом, по меньшей мере, два вторых ролика расположены с одной стороны кабеля и установлены на соответствующих осях в маятниковом корпусе, причем за счет упорного взаимодействия кабеля со вторым роликом или со вторым роликом осуществляется маятниковое движение.

Известно устройство для обратного втягивания лямки ремня безопасности по патенту РФ №2177813, содержащее инерционную катушку, в П-образном корпусе которого смонтирован с возможностью вращения вал со шпулей для наматывания или сматывания лямки ремня безопасности, спиральную пружину для вращения вала в сторону наматывания лямки, муфту принудительного обратного вращения вала, содержащую закрепленный на валу барабан и закрепленный на корпусе сепаратор с петлеобразно уложенной внутри него с зазором вокруг барабана гибкой тягой в виде троса, один участок которой выведен наружу и продет через тормозные кулачки сепаратора, а противоположный участок выведен через направляющий канал в пиротехническое устройство, а также инерционно-сенсорный храповой механизм для блокирования вала при ускоренном вытягивании лямки ремня

Все эти устройства объединены тем, что содержат намоточный барабан, привод, вращающий этот барабан, выполненный, например, в виде пружины, с приложением усилия, направленного вверх, для создания, по существу, постоянного вращательного усилия к оси привода, а также регулирующий механизм (уравнительный балансир или тормозная кулиса), позволяющий возвращать (наматывать) провод (шланг, ленту, гибкую трубу) обратно на барабан без ускорения с небольшой постоянной скоростью после снятия (прекращения) усилия, направленного вниз.

В качестве прототипа выбрана «Катушка вытяжная SER-P/SP», выпускаемая ЗАО «СовПлим» (сайт www.sovplym.ru). Прототип содержит корпус, в котором установлен на подшипниках расположенный горизонтально пустотелый барабан, пружинный механизм, обеспечивающий намотку шланга на барабан, ограничитель, обеспечивающий требуемую длину свисающего шланга в нерабочем положении, стопор, фиксирующий шланг в нужной позиции, выполненный в виде храпового механизма, а на конце шланга имеется механизм крепления (фланец) газоприемной насадки для его фиксации на выхлопной трубе автомобиля. Барабан крепится к потолку или к стене, занимая минимум места и не мешая технологическому процессу. В нерабочем состоянии вытяжной шланг намотан на барабан. При подсоединении к выхлопной трубе шланг под приложенным усилием разматывается на нужную длину, при отсоединении - шланг наматывается на барабан под действием возвратной пружины.

В конструкции указанных выше аналогов, а также прототипа в качестве привода используется плоская спиральная пружина, а в качестве стопора применяется храповой механизм. Однако при их использовании шланг при максимальной размотке будет испытывать достаточно большую нагрузку на разрыв, в разы большую, чем в начальный момент размотки (свойство пружины). По этой причине для таких катушек приходится использовать прочные, а значит более дорогие и тяжелые шланги, это в свою очередь увеличивает необходимый минимальный момент для намотки, что делает эти устройства достаточно опасными в случае, когда шланг случайно выпадет из рук оператора или сорвется с выхлопной трубы и начнет с ускорением по непредсказуемой траектории наматываться на барабан. Кроме того, быстро увеличивающийся момент при размотке ограничивает длину используемого шланга.

Задачей, на решение которой направлено изобретение, является создание безопасного инерционного барабана для намотки шлангов, использование которого обеспечит получение такого технического результата как получение минимально-оптимального момента намотки для различных по весу гибких воздуховодов (шлангов).

Получение указанного технического результата обеспечивается в техническом решении инерционного барабана для намотки шлангов, содержащего П-образный корпус, в боковых стенках которого установлен на подшипниках расположенный горизонтально барабан, в котором закреплен один конец наматываемого шланга, подсоединенный к вентилятору или к вентиляционной системе, на другом конце шланга закреплена газоприемная насадка для подсоединения и фиксации на выхлопной трубе автомобиля и привод для намотки шланга на барабан с фиксацией положения шланга в нужной позиции. При этом привод выполнен в виде уравнительного балансира, состоящего из установленных на внешней стороне корпуса кулачка, фокус которого жестко закреплен на оси барабана, и расположенной вертикально пневмопружины, шток которой направлен в сторону от кулачка, на конце штока закреплен вращающийся шкив, причем шкив и кулачок, на внешней стороне которого имеется реборда, огибаются тросом, проходящим через направляющий ролик и наматываемым на кулачок при размотке шланга, для чего один конец троса закреплен на кулачке, а другой - на внешней стороне корпуса после прохождения троса через шкив, при этом максимальный и минимальный размеры плечей кулачка определяются по формулам, найденным эмпирически для различных по весу шлангов:

Lmax≥(P1+3P2)R/k/2; Lmin≤(Р1+5P2)R/2k/2, где

P1 - вес газоприемной насадки в кг;

Р2 - вес одного метра шланга в кг;

k - жесткость (упругость) пневмопружины в Н/м;

R - радиус барабана в м;

Lmax - максимальное плечо кулачка в м;

Lmin - минимальное плечо кулачка в м.

В частном случае, когда не хватает хода штока одной пневмопружины и соответственно длины огибающего троса для необходимого количества оборотов барабана, то упомянутый балансир может состоять из нескольких пневмопружин, имеющих вращающийся шкив на конце штока, и установленных параллельно и попарно противоположно (встречно) друг другу, шкивы которых последовательно огибаются тросом, при этом необходимое количество пневмопружин вычисляется по формуле:

N=nL/2L1, где

L -- длина образующей поверхности кулачка в мм;

L1 - максимальный ход штока пневмовмопружины в мм;

2L1 - длина наматываемого на кулачок троса при максимальном сжатии пневмопружины в мм;

n - количество оборотов барабана (для намотки необходимой длины шланга);

N - необходимое количество пневмопружин в шт.

Три других частных случаев предусматривают три наиболее оптимальные формы кулачка: эллипс, овоид, равносторонний треугольник, которые можно использовать для различных весогабаритных характеристик инерционного барабана.

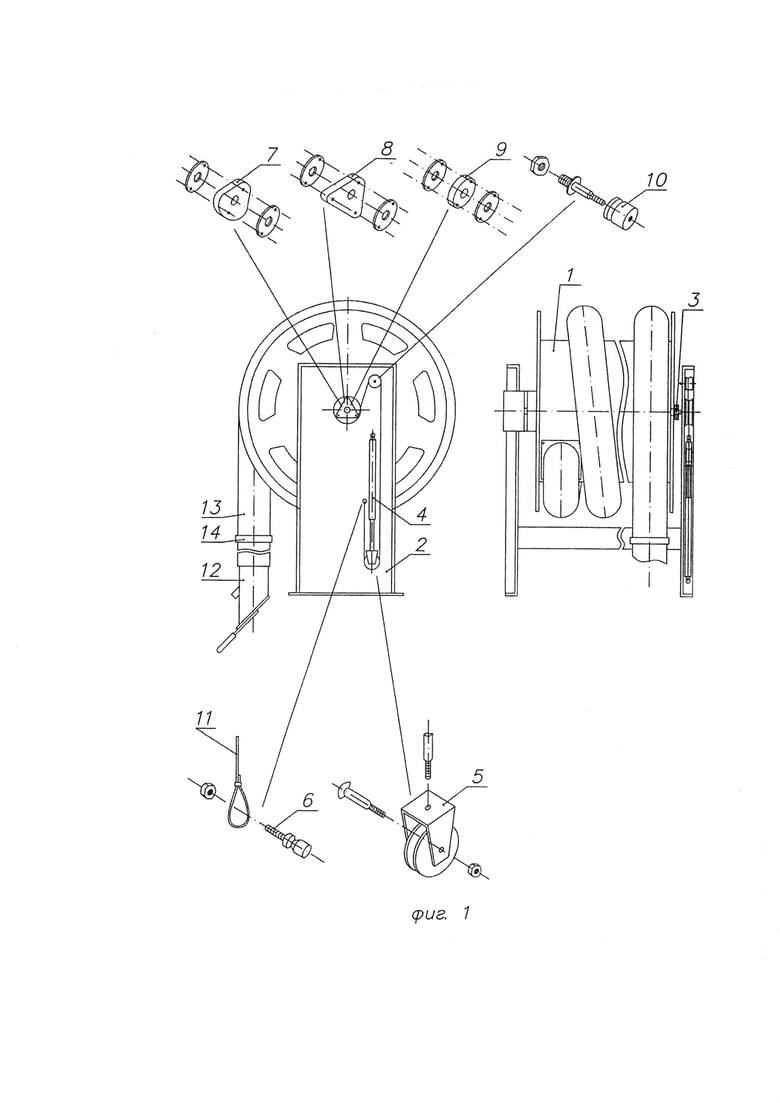

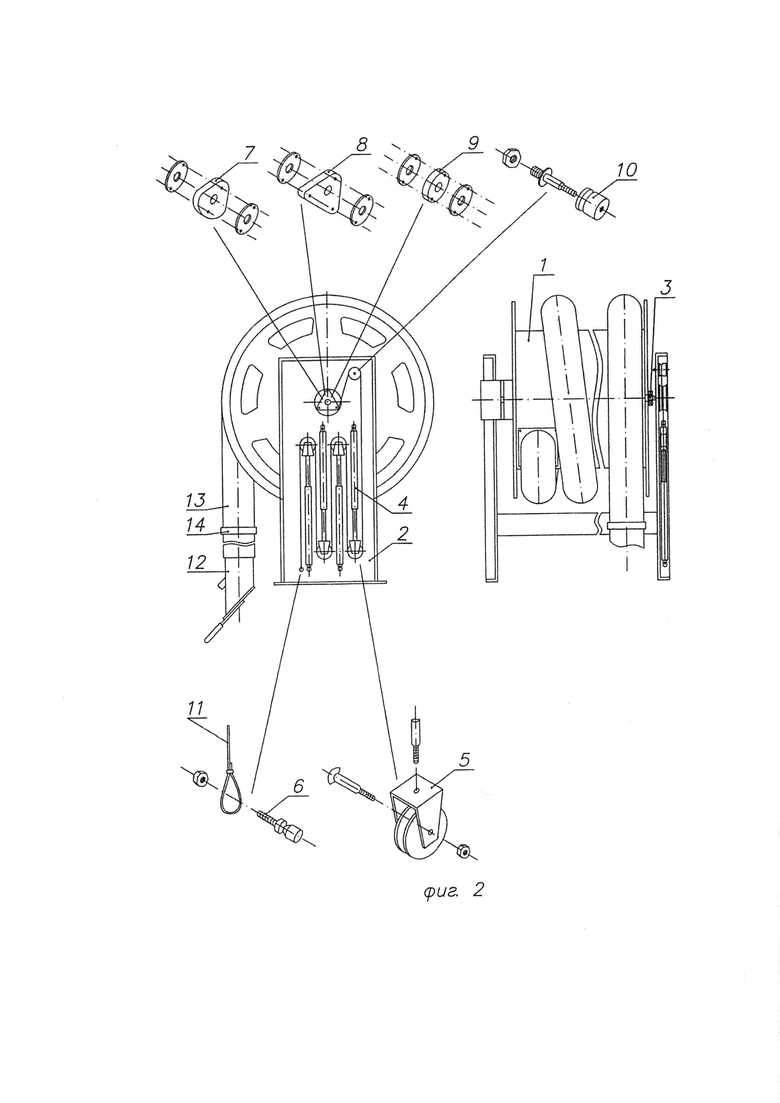

Сущность изобретения поясняется двумя рисунками (фиг. 1 и 2), на котором изображено устройство инерционного барабана с приводом, имеющим одну пневмопружину (фиг. 1) и четыре пневмопружины (фиг. 2).

Инерционный барабан содержит пустотелый барабан 1, П-образный корпус 2, подшипниковый узел 3, пневмопружина(ы) 4, шкив (блок) 5, через который проходит трос, держатель 6, кулачки 7, 8 или 9, направляющий ролик 10, трос 11, газоприемная насадка 12, воздуховод (шланг) 13 и ограничитель 14.

Пустотелый барабан 1 на оси закреплен в подшипниках 3 между двух кронштейнов (стенок) П-образного корпуса 2 и имеет возможность свободно вращаться в одну и другую сторону. На одном конце оси барабана закреплен кулачок 7, 8 или 9 с зафиксированным на нем концом троса 11, второй конец которого зафиксирован с помощью держателя 6 на кронштейне корпуса 2. Когда шланг разматывается с барабана 1, то трос наматывается на кулачок и, проходя через шкивы, закрепленные на штоках пневмопружин, сжимает (взводит) пневмопружину(ы) 4.

Данный (пневмо)инерционный механизм отличается от пружинного с храповым фиксатором тем, что усилие для размотки остается практически неизменным (свойства пневмопружин на сжатом воздухе) и подбирается геометрией и размерами кулачка в зависимости от упругости (жесткости) пневмопружины, которая задается заводом-изготовителем, с учетом веса наматываемого шланга и газоприемной насадки. За счет такого подбора можно создать минимально-оптимальный момент намотки на барабан различных по весу (зависит от диаметра и материала) гибких воздуховодов (шлангов), чтобы при размотке шланг испытывал постоянную минимальную нагрузку на разрыв. Кроме того, применение заявленного устройства позволит использовать более легкие и дешевые шланги в противовес устройствам с пружинным механизмам, для которых приходится использовать тяжелые дорогие шланги с большим запасом по усилию на разрыв.

Обычно такие намоточные механизмы устанавливаются в закрытых помещениях на высоте 3-5 м от оси барабана до пола со свисающим концом шланга (около 1 м) с газоприемной насадкой и ограничителем намотки для удобства обслуживания, чтобы шланг не мешал работающему персоналу и проезжающему автотранспорту. На конце разматываемого шланга для его фиксации на выхлопной трубе ДВС (или другом источнике выделения вредностей), закреплена металлическая газоприемная насадка с механизмом фиксации. Вес насадки, как правило, превышает вес 1 м шланга в 2÷3 раза для тяжелых шлангов и в 8÷10 раз для легких шлангов. Так что оптимальное усилие необходимое для намотки шланга с насадкой на 5-метровую высоту должно преодолеть момент, создаваемый весом 3-х метров шланга с ограничителем и веса насадки. Недостающие 2 м компенсируются поднятием насадки со шлангом на высоту поднятой руки.

В целях оптимизации усилия привода для различных весогабаритных характеристик барабана со шлангом для его фиксации, размотанному на нужную длину, были экспериментально подобраны кулачки условно трех геометрических форм: яйцеобразный (овоидный) 7, создающий при одном обороте барабана один минимальный и один максимальный момент (для всех видов шлангов), эллипсный 9, создающий два минимальных и два максимальных моментов за один оборот (для всех видов шлангов) и треугольный 8, создающий три минимальных и три максимальных моментов за оборот (для тяжелых шлангов). Если при использовании заявленного устройства во время размотки шланга с насадкой он случайно выпадет из рук оператора или сорвется с выхлопной трубы, то после намотки максимально на 1/2 оборота барабана (зависит от формы кулачка), шланг останется лежать на полу, а не будет с ускорением наматываться на барабан по непредсказуемой траектории с возможностью повредить рядом стоящие автомобили и/или нанести травмы персоналу. Если поднять с пола шланг за насадку, то шланг начнет наматываться на барабан. Держа насадку в руках и идя со скоростью намотки в сторону барабана, можно намотать весь шланг с насадкой до ограничителя. Если вес шланга (при размотке близкой к максимальной, в основном при использовании тяжелых шлангов) превысит минимальный момент для намотки, создаваемый приводным кулачком в определенном положении, то следует немного размотать шланг и тем самым перевести кулачок в положение, соответствующее максимальному моменту намотки, что заставит барабан крутиться и наматывать шланг за счет инерции его вращения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ограничитель подъема талевого блока | 1983 |

|

SU1129322A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУЧЕНОЙ ПРОВОЛОЧНОЙ СЕТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2067510C1 |

| Устройство управления манипуляторами роботохирургического комплекса | 2020 |

|

RU2757969C1 |

| Устройство для намотки и размотки кабеля | 1977 |

|

SU657499A2 |

| УСТАНОВКА ДЛЯ НАМОТКИ ЛЕНТЫ НА ОПРАВКУ | 2008 |

|

RU2399575C2 |

| УСТРОЙСТВО ДЛЯ РАЗЛИВКИ МАТЕРИАЛА В РАСПЛАВЛЕННОМ СОСТОЯНИИ | 2009 |

|

RU2490330C2 |

| ИСПОЛНИТЕЛЬНЫЙ МЕХАНИЗМ ПОДЪЕМНОГО УСТРОЙСТВА И ПОДЪЕМНАЯ СИСТЕМА | 2007 |

|

RU2429185C2 |

| Устройство с полиспастом для подачи силового кабеля на привязной беспилотный летательный аппарат | 2022 |

|

RU2791943C1 |

| Установка для полуавтоматической сварки | 1977 |

|

SU745628A1 |

| Намоточное устройство | 1977 |

|

SU774667A1 |

Изобретение относится к области автомобилестроения и может применяться для отвода выхлопных газов автомобилей при стендовых испытаниях, проводимых в помещении. Инерционный барабан для намотки шлангов содержит П-образный корпус. В боковых стенках корпуса установлен на подшипниках барабан. В барабане закреплен подсоединенный к вентилятору конец наматываемого шланга. На другом конце шланга закреплена газоприемная насадка и привод для намотки шланга на барабан с фиксацией положения шланга в нужной позиции. Привод выполнен в виде уравнительного балансира. Балансир состоит из установленных на внешней стороне корпуса кулачка и вертикально расположенной пневмопружины. Фокус кулачка жестко закреплен на оси барабана. Шток пружины направлен в сторону от кулачка. На конце штока закреплен вращающийся шкив. Шкив и кулачок огибаются тросом. Трос проходит через направляющий ролик и наматывается на кулачок при размотке шланга. Один конец троса закреплен на кулачке, а другой на внешней стороне корпуса после прохождения троса через шкив. Максимальный и минимальный размеры плечей кулачка определяются по формулам, найденным эмпирически для различных по весу шлангов. Обеспечивается возможность безопасной намотки шлангов на инерционный барабан. 4 з.п. ф-лы, 2 ил.

1. Инерционный барабан для намотки шлангов, содержащий П-образный корпус, между боковыми стенками которого в подшипниках установлен горизонтально барабан, в котором закреплен один конец наматываемого шланга, подсоединенный к вентилятору или к вентиляционной системе, на другом конце шланга закреплена газоприемная насадка для подсоединения и фиксации на выхлопной трубе автомобиля и привод для намотки шланга на барабан с фиксацией положения шланга в нужной позиции, отличающийся тем, что привод выполнен в виде уравнительного балансира, состоящего из установленных на внешней стороне корпуса кулачка, фокус которого жестко закреплен на оси барабана, и расположенной вертикально пневмопружины, шток которой направлен в сторону от кулачка, на конце штока закреплен вращающийся шкив, причем шкив и кулачок, на внешней стороне которого имеется реборда, огибаются тросом, проходящим через направляющий ролик и наматываемым на кулачок при размотке шланга, для чего один конец троса закреплен на кулачке, а другой - на внешней стороне корпуса после прохождения троса через шкив, при этом максимальный и минимальный размеры плечей кулачка определяются по формулам:

Lmax≥(P1+3P2)R/k/2; Lmin≥(P1+5P2)R/2k/2, где

P1 - вес газоприемной насадки в кг;

P2 - вес одного метра шланга в кг;

k - жесткость (упругость) пневмопружины в Н/м;

R - радиус барабана в м;

Lmax - максимальное плечо кулачка в м;

Lmin - минимальное плечо кулачка в м.

2. Инерционный барабан по п. 1, отличающийся тем, что кулачок имеет форму эллипса, фокус которого расположен на оси симметрии в его центре.

3. Инерционный барабан по п. 1, отличающийся тем, что кулачок имеет форму овоида, фокус которого расположен на оси симметрии в центре меньшего радиуса.

4. Инерционный барабан по п. 1, отличающийся тем, что кулачок имеет форму равностороннего треугольника со скругленными углами, фокус которого расположен в его центре.

5. Инерционный барабан по любому из пп. 1-4, отличающийся тем, что балансир состоит из нескольких пневмопружин, имеющих вращающийся шкив на конце штока и установленных параллельно и попарно противоположно друг другу, шкивы которых последовательно огибаются тросом, при этом необходимое количество пневмопружин определяется по формуле:

N=nL/2L1, где

L - длина образующей поверхности кулачка в мм;

L1 - максимальный ход штока пневмовмопружины в мм;

2L1 - длина наматываемого на кулачок троса при максимальном сжатии пневмопружины в мм;

n - количество оборотов барабана (для намотки необходимой длины шланга);

N - необходимое количество пневмопружин в шт.

| Катушка для намотки шлангов | 1983 |

|

SU1141059A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| УСТРОЙСТВО ДЛЯ ПОДВОДА ШЛАНГОВ | 2000 |

|

RU2191738C2 |

Авторы

Даты

2016-07-27—Публикация

2014-12-12—Подача