Изобретение относится к установкам для намотки ленты на оправку, обрезки и зигования и может быть использовано для изготовления спиральных вставок центрифуг, ленточных теплообменников, цилиндрических вставок электроочистителей.

Известно устройство для намотки изделий из композиционных материалов по патенту РФ №1795612 А1, кл. В29С 53/56, опубл. 10.07.1996 г., которое включает в себя оправку с механизмом вращения, механизмом получения нетканой ленты из продольной и поперечной арматуры и средства натяжения и деформирования ленты, которые выполнены в виде последовательно установленных перед оправкой барабана с выпуклой образующей и профильного ролика, форма которого соответствует форме оправки. Ось профильного ролика закреплена в балансирной подвеске с возможностью поворота оси и перпендикулярна ей.

Недостатком данного устройства является наличие роликов со сложной формой поверхностей, что усложняет наладку устройства, сужает область его применения.

Известно устройство для намотки ленты на оправку (описание изобретения к а.с. 614614, М.кл2 В65Н 17/02, заявл. 22.11.74 г. - принято за прототип), содержащее приспособление для направления и натяжения ленты, держатель оправки, привод и приспособление для подачи прокладок между витками ленты, кинематически связанным с держателем оправки, при этом оправка имеет фланцы с радиальными прорезями для расположения прокладок. Приспособление для подачи прокладок имеет транспортирующую пару валиков, кинематически связанную с оправкой, и нож для продольной резки прокладочного материала, установленный под оправкой и связанный с приводом, имеющим храповой механизм. Приспособление для направления и натяжения ленты представляет собой пару неподвижно установленных валиков, имеющих конические насадки, вершины которых направлены одна к другой.

Недостатком данной конструкции является то, что транспортирующая пара валиков не обеспечивает стабильное натяжение и направление ленты при ее движении по валкам. Натяжение ленты происходит только за счет трения ленты по материалу неподвижных роликов, всегда постоянно и не регулируется, в результате чего не происходит достаточного натяжения ленты, вставка получается "рыхлой, " что в значительной степени влияет на ее очистительные свойства.

Кромки ленты в процессе поставки, транспортировки, погрузочно-разгрузочных операций обычно замяты, что является основной причиной ухода ленты с конических насадок неподвижных валков.

Конструкция устройства рассчитана только на определенную ширину ленты, что ограничивает технологические возможности устройства.

При нарезке прокладок нож не обеспечивает равномерную ширину прокладок и качество резки, происходит замин кромок, отчего отрезанная прокладка при падении меняет траекторию, что является причиной непопадания прокладок в пазы фланцев.

Храповой механизм, состоящий из колеса и собачки, не обеспечивает (при обратном ходе) из-за зазора между зубом колеса и собачки четкой фиксации от поворота храпового колеса, что является еще одной причиной неравномерной натяжки ленты. Конструкция храпового механизма не позволяет во время наладки вернуть в исходное положение часть ленты, использованной для наладочных целей.

Техническим результатом изобретения является повышение надежности установки за счет стабильного натяжения и направления ленты и расширение технологических возможностей, заключающееся в возможности регулирования ширины наматываемой ленты и ее рифления.

Технический результат обеспечивается тем, что установка для намотки ленты на оправку, содержащая раму, устройство для направления и натяжения ленты, оправку, привод, приспособление для подачи прокладок между витками ленты и нож, снабжена подвешенной шарнирно на раме кареткой, в которой установлены две пары валков. Один из валков первой пары снабжен дисковыми ножами, а вторая пара валков состоит из набора шайб, причем рабочие поверхности первого набора выполнены со впадинами, а второго - с выступами, совпадающими со впадинами первого набора шайб, при этом на одном из валков каждой пары эксцентрично расположены поворотные рукоятки, имеющие возможность фиксации валков на каретке.

Технический результат достигается и в том случае, когда каретка установки снабжена устройством поперечного перемещения и фиксации.

В предложенной установке устройство для направления и натяжения ленты выполнено в виде барабана с осью, на торцах которого крепятся диски с ободами, охваченными гибкими лентами, один конец каждой из которых закреплен на раме, а второй конец снабжен натяжным тарируемым устройством. Ось барабана с обеих сторон установлена на кронштейнах и зафиксирована на них втулками.

Установка снабжена устройствами для намотки обрезанных полос, каждое из которых состоит из катушки, расположенной с возможностью проворота на одном конце оси, установленной на втулке, фиксирующей ось барабана и шкива, укрепленного на другом конце оси и кинематически связанного с осью барабана.

Каждая из катушек для намотки обрезанных полос состоит из двух подпружиненных друг к другу дисков, один из которых имеет ступицу, насаженную на ось, а второй диск снабжен обращенными к ступице первого диска пальцами, причем пружина установлена между ступицей и пальцами, охваченными разрезным упругим кольцом.

На ведущей полуоси оправки установлена муфта свободного хода, обойма которой расположена с возможностью свободного вращения в раме, снабженной фиксатором, шток которого взаимодействует с выемками, выполненными на наружной поверхности обоймы.

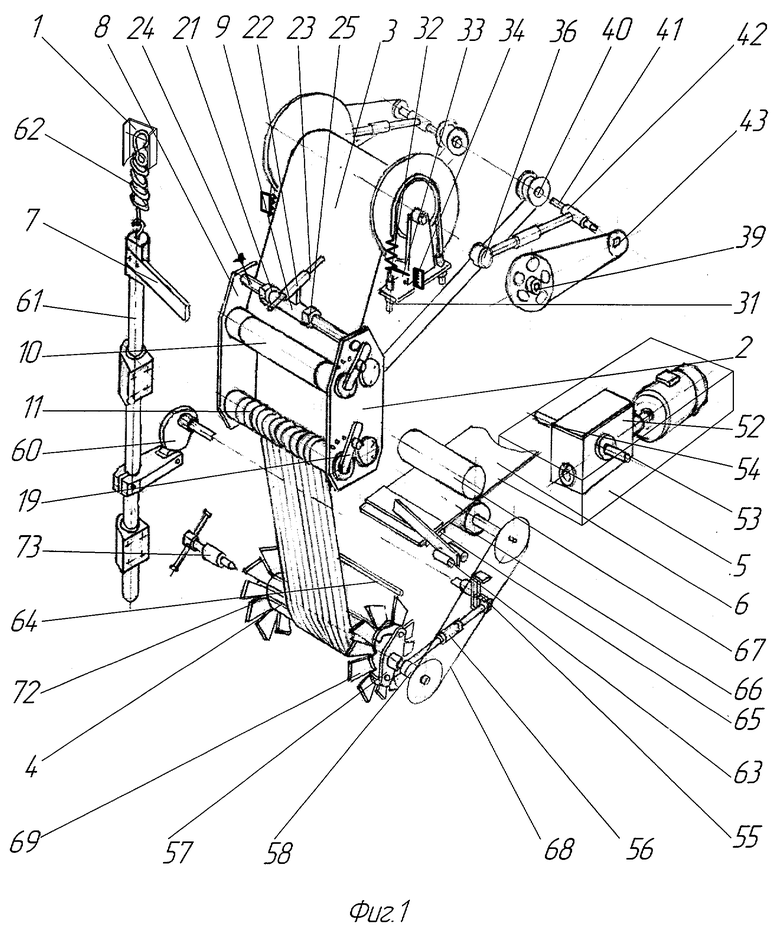

На фигуре 1 изображена установка для намотки ленты на оправку, общий вид;

на фигуре 2 - полуось оправки с муфтой свободного хода;

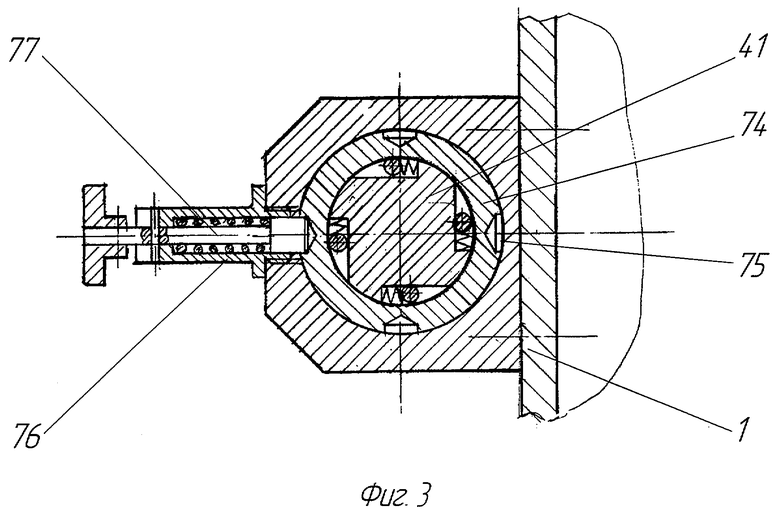

на фигуре 3 - разрез А-А на фигуре 2;

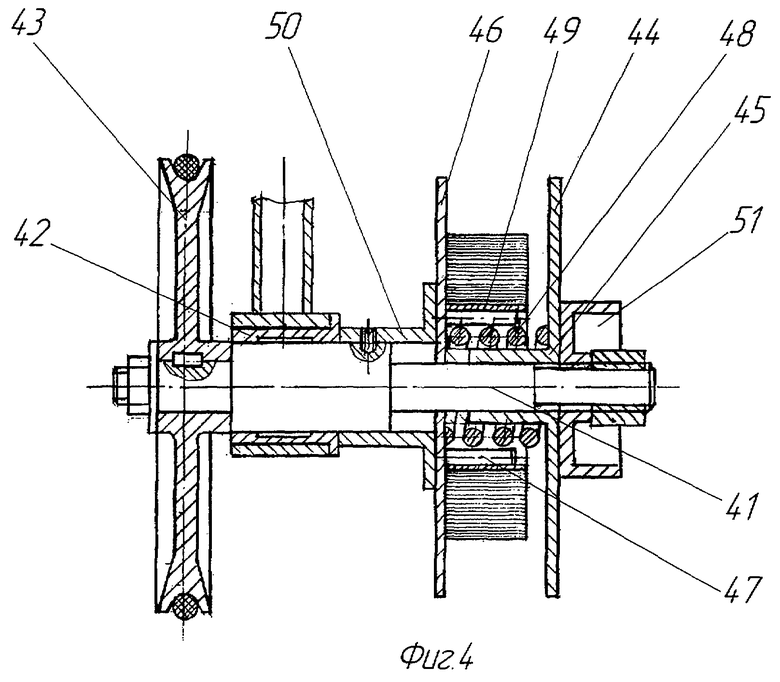

на фигуре 4 - катушка в разрезе;

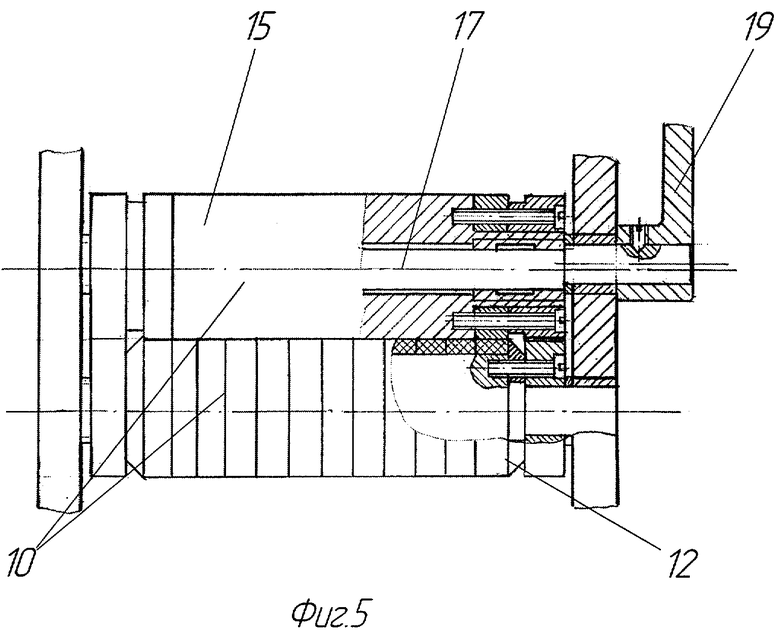

на фигуре 5 - валки с дисковыми ножами;

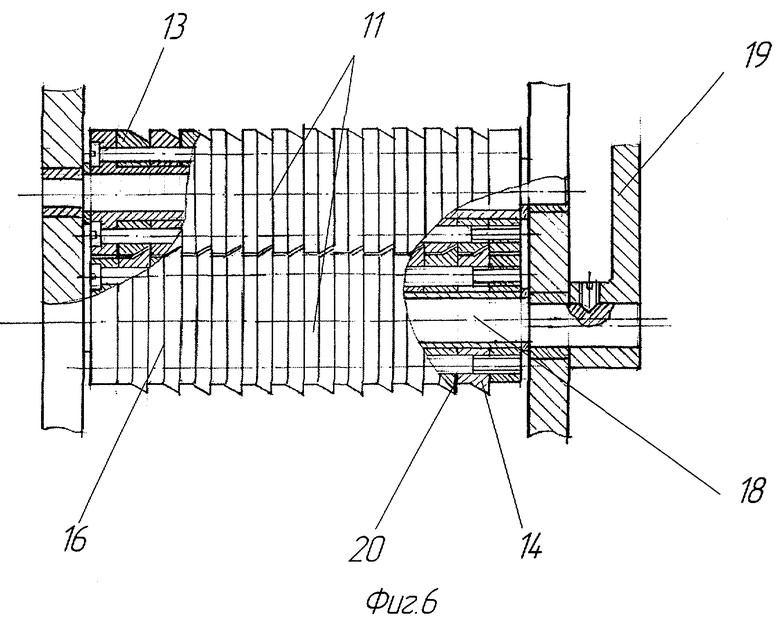

на фигуре 6 - валки с набором шайб;

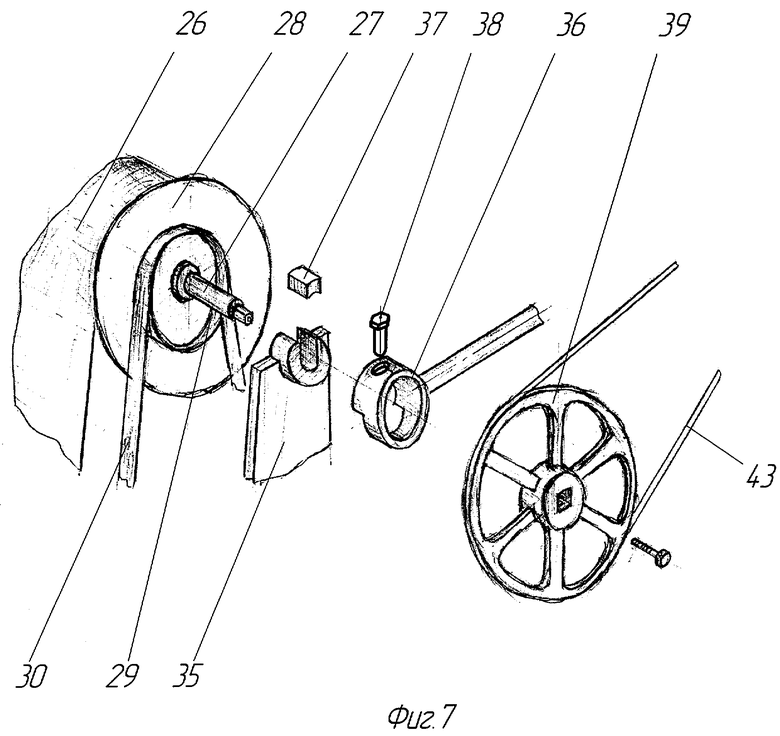

на фигуре 7 - узел крепления барабана в кронштейне;

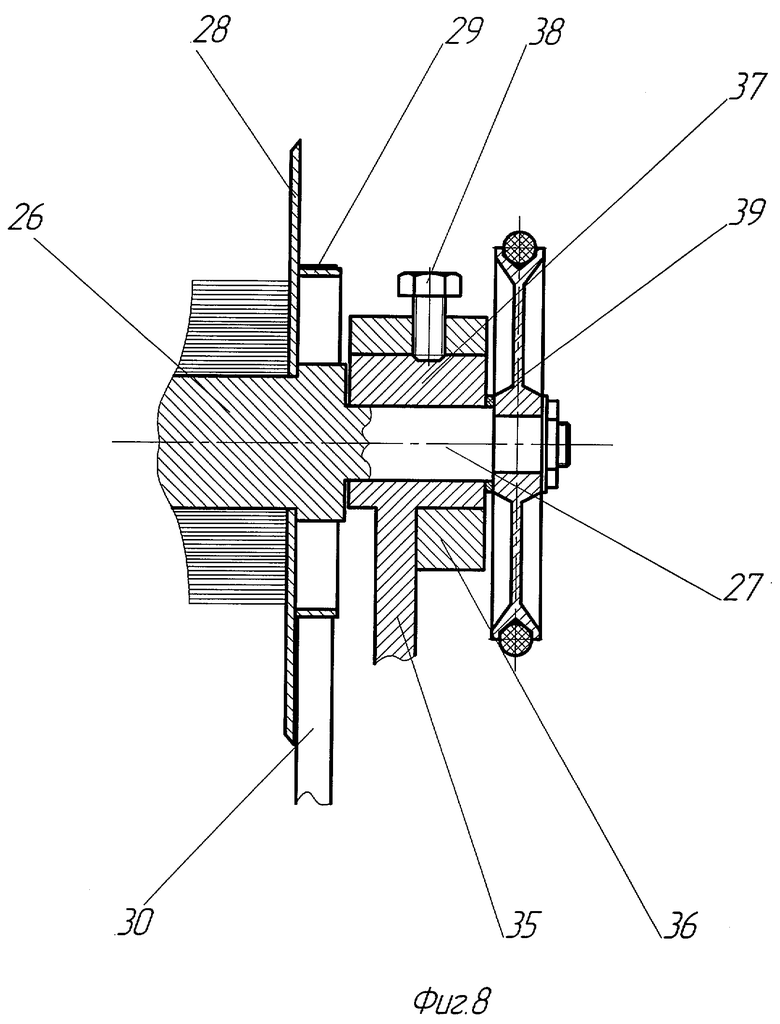

на фигуре 8 - изображен узел крепления оси барабана в U-образном пазу.

Установка для намотки ленты на оправку содержит раму 1 с шарнирно подвешенной на ней кареткой 2, устройство 3 для направления и натяжения ленты, оправку 4, привод 5, приспособление 6 для подачи прокладок между витками ленты и нож 7.

Каретка 2 содержит две щеки 8, между которыми установлены устройство поперечного перемещения и фиксации 9 и две пары валков 10 и 11. Один из первой пары валков 10 снабжен дисковыми ножами 12. Вторая пара валков 11 состоит из набора шайб. Рабочие поверхности первого набора шайб 13 выполнены со впадинами, а рабочие поверхности второго набора шайб 14 - с выступами, совпадающиими со впадинами первого набора шайб 13.

На одном из валков 15 и 16 соответственно пар 10 и 11, установленных на осях 17 и 18, эксцентрично расположены поворотные рукоятки 19, имеющие возможность фиксации положения валков 15 и 16 на щеках 8 каретки 2. Для корректировки профиля поверхности ленты на валках пары 11 между шайбами 14 установлены шайбы 20.

Устройство поперечного перемещения и фиксации 9 содержит расположенные перпендикулярно друг к другу и жестко связанные втулки 21 и 22, установленные соответственно на осях 23 и 24. Ось 23 закреплена на раме 1 установки, а ось 24 - на щеках 8 каретки 2 и имеет по всей длине резьбу, на которой установлены гайки 25, между которыми расположена втулка 21.

Устройство для направления и натяжения ленты выполнено в виде барабана 26 с осью 27, на торцах которого крепятся диски 28 с ободами 29. Ободы 29 охвачены гибкими лентами 30, один конец каждой из которых закреплен на раме 1, а второй конец снабжен натяжным устройством 31 типа «винт-гайка», воздействующим на гибкую ленту 30 через оттарированную пружину 32, снабженную указателем 33. На раме 1 в рабочей зоне указателя 33 расположены шкалы 34. Ось 27 барабана 26 установлена в U-образных пазах кронштейнов 35, зафиксирована втулками 36, вставками 37 и для создания дополнительного тормозного момента на оси 27 барабана 26 поджата винтами 38. На оси 27 закреплен шкив 39.

Установка снабжена устройствами для намотки обрезанных полос, каждое из которых состоит из катушки 40, расположенной на одном конце оси 41 с возможностью проворота. Ось 41 установлена во втулке 42. На другом конце оси 41 укреплен шкив 43, соединенный гибкой связью со шкивом 39. Катушка 40 состоит из двух дисков. Один диск 44 выполнен со ступицей 45 и насажен на ось 41. Второй диск 46 снабжен обращенными к ступице 45 пальцами 47 между ступицей 45 и пальцами 47, установлена пружина 48. Пальцы 47 охвачены разрезным упругим кольцом 49. Между втулкой 42 и диском 46 на оси 41 расположена втулка 50, а на конце оси 41 диск 44 поджимается гайкой 51.

Редуктор 52 привода 5 имеет выходные валы 53 и 54. Вал 53 через кулисный механизм 55, тягу 56, храповой механизм 57 и муфту свободного хода 58 связан с ведущей полуосью 59 оправки 4. На валу 54 редуктора 52 жестко закреплен кулачок 60, взаимодействующий со штангой 61, подвешенной на пружине 62, на которой установлен нож 7, который взаимодействует с направляющими роликами 63 для обеспечения в момент резки определенной ширины прокладки 64 и гарантированного зазора между режущей кромкой ножа 7 и кромкой подкладки 65. Приспособление 6 для подачи прокладок 64 включает валки 66 и 67, установленные на раме 1 установки. Валок 66 кинематически связан с ведущей полуосью 59 оправки 4 посредством цепной передачи 68.

На одном конце ведущей полуоси 59 оправки 4 установлены муфта свободного хода 58 и храповой механизм 57, а на другом ее конце расположен фланец 69 с прорезями для прокладок 64 и имеются штифты 70 для фиксации и крепления втулки 71 оправки 4.

Втулка 71 на одном конце имеет пазы для штифтов 70, а на другом - фланец 72 с прорезями для прокладок 64. На раме 1 крепится зажимное устройство 73 для установки оправки 4 в рабочее положение.

Муфта свободного хода 58 имеет расположенную в раме 1 с возможностью свободного вращения обойму 74 с выемками 75 на ее наружной поверхности.

В раме 1 установлен фиксатор 76, шток 77 которого взаимодействует с выемками 75 обоймы 74.

Установка работает следующим образом.

При изготовлении спиральной рифленой вставки с прокладками между витками металлическая лента протягивается от устройства 3 для направления и натяжения ленты между разведенными посредством рукояток 19 парами валков 10 и 11 к оправке 4, ориентируется и закрепляется на втулке 71 зажимным устройством 73. На ободах 29 барабана 26 через гибкие ленты 30 с помощью натяжного устройства 31 через оттарированную пружину 32 указателями 33 по шкалам 34 устанавливается необходимое тормозное усилие.

Согласно технологии три первых витка спиральной вставки наматываются без операции рифления, т.е. при сведенной поворотной рукояткой 19 паре валков 10 и разведенной паре валков 11. При этом шток 77 фиксатора 76 находится в зацеплении с выемкой 75 обоймы 74.

В случае отклонения расположения ленты на оправке 4 от допустимых размеров с помощью устройства поперечного перемещения и фиксации 9 гайками 25 перемещают каретку 2.

При необходимости обратной перемотки (ручной) шток 77 фиксатора 76 выводят из зацепления с выемкой 75 обоймы 74 и контакта с последней и вращением шкива 39 перематывают ленту на барабан 26 при разведенной паре валков 10.

После перемотки ленты шток 77 фиксатора 73 опускают на обойму 74, поворотной рукояткой 19 сдвигают валки 10 с дисковыми ножами 12, включают привод 5. Шток 77 попадает в одну из выемок 75 обоймы 74, и на оправку 4 наматывают первые три витка. Привод 5 отключают. Отрезанные дисковыми ножами 12 с двух сторон полосы ленты заправляют в катушки 40. Концы полос пропускают в разрез упругих колец 49 и зажимают между пальцами 47 дисков 46. Затем устанавливают пружины 48 и диски 45, поджимают собранные катушки 40 гайками 51, создавая дополнительное трение между втулками 50 и дисками 46. Пары валков 10 и 11 сдвигают рукоятками 19. Полосу картона зажимают между валками 66 и 67 и включают привод 5. С выходных валов 53 и 54 редуктора 52 крутящие моменты передаются соответственно на приводы оправки 4 и ножа 7. Вал 53 через кулисный механизм 55, тягу 56 поворачивает звенья храпового механизма 57 на угол, равный 360/n (n - число прорезей на фланцах 69 и 72). Происходит кратковременная остановка оправки 4.

Муфта свободного хода 58 заклинивает ведущую полуось 59 оправки 4, обеспечивая натяг ленты при обратном ходе храпового механизма 57. В этот же момент кулачок 60 от вращения выходного вала 54 воздействует через штангу 61 на нож 7, который в нижней точке своего движения взаимодействует с направляющими роликами 63, обеспечивающим ему точное направление реза. Отрезанная прокладка 64 под собственным весом падает в прорези фланцев 69 и 72, ориентируется в них, а нож 7 под действием пружины 62 возвращается в исходное положение.

При очередном повороте оправки 4 происходит зажим прокладки 64 между витками ленты. В зависимости от натяга ленты, отслеживаемого указателями 33 по шкалам 34, увеличивают или уменьшают тормозное усилие на барабане 26. Шарнирно подвешенная на взаимно перпендикулярных осях 23 и 24 каретка 2 позволяет ленте самоорентироваться между валками 10 и 11 и поверхностью наматываемой вставки. При этом происходит частичная компенсация непараллельности оси 27 барабана 26 и втулки 71 оправки 4.

Обрезанные полосы ленты, прошедшие через пару валков 10 с ножами 12, за счет разности скоростей намотки ленты на катушки 40 и размотки на барабане 26 наматываются на катушки 40 с натягом, в результате чего происходит проскальзывание дисков 46 с намотанной обрезанной полосой относительно оси 41, в течение всего процесса размотки ленты с барабана 26, создавая натяг.

По мере намотки вставки до определенного диаметра разводится пара валков 11 с шайбами 13 и 14, доматываются гладкие последние витки вставки, привод 5 останавливается. Последний виток ленты приваривается контактной сваркой и обрезается. Намотанная вставка освобождается от зажимного устройства 73 и фланца 72 и снимается с оправки 4. Катушки 40 разбираются: мотки обрезанных полос снимаются вместе с разрезными упругими кольцами 49 с диска 46. Затем кольца 49 сжимаются и извлекаются из мотков. Обрезанные полосы связываются для сдачи на утилизацию.

Данная установка для намотки ленты на оправку за счет того, что она снабжена подвешенной шарнирно на раме кареткой, позволяет наматывать вставки даже при значительной непараллельности геометрических осей вставки и разматываемого рулона ленты, а наличие двух пар валков, одна из которых снабжена дисковыми ножами, которые имеют возможность (за счет изменения количества шайб между ними) нарезать ленту для цилиндрических вставок различной высоты, что позволяет производить центрифуги различной производительности. Наличие второй пары валков, состоящих из набора шайб с впадинами и выступами, позволяет получать оптимальные поверхности осаждения частиц в центрифуге, что позволяет оптимизировать тонкость очистки жидкости на выходе из центрифуги.

Кроме того, эксцентрично расположенные поворотные рукоятки, находящиеся на одном из валков каждой пары с возможностью фиксации этих валков на каретке, позволяют наматывать вставки с различным соотношением гладких витков и рифленых, что также позволяет получать вставки с различными техническими характеристиками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления решеток | 1977 |

|

SU707753A1 |

| Устройство для перемотки и продольной разрезки ленточных материалов,преимущественно конденсаторных лент,фольги и диэлектрика,на полосы | 1981 |

|

SU1058667A1 |

| Автоматическая линия штамповки деталей из рулонного материала | 1989 |

|

SU1625565A1 |

| Установка для подачи полосы на размотку | 1990 |

|

SU1799651A1 |

| Машина для изготовления многослойных обечаек из полосы | 1968 |

|

SU296357A1 |

| Установка для выработки тестовых заготовок слоеных булочных изделий | 1979 |

|

SU867349A1 |

| Устройство для сборки зубчатых резинотросовых лент | 1990 |

|

SU1810293A1 |

| Станок для намотки ленточного материала | 1979 |

|

SU867826A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ АСБОМЕТАЛЛИЧЕСКИХ ПРОКЛАДОК | 1970 |

|

SU259356A1 |

| Устройство для подачи длинномерного материала в зону обработки | 1989 |

|

SU1607999A1 |

Изобретение относится к установкам для намотки ленты на оправку, обрезки и рифления и может быть использовано для изготовления спиральных вставок центрифуг, ленточных теплообменников, цилиндрических вставок электроочистителей. Установка содержит раму, устройство для направления и натяжения ленты, оправку, привод и нож. Установка также снабжена подвешенной шарнирно на раме кареткой, в которой установлены две пары валков. Один из валков первой пары снабжен дисковыми ножами. Вторая пара валков состоит из набора шайб. Рабочие поверхности первого набора выполнены со впадинами, а второго - с выступами, совпадающими со впадинами первого набора шайб. На одном из валков каждой пары эксцентрично расположены поворотные рукоятки, имеющие возможность фиксации валков на каретке. Технический результат - повышение надежности установки и расширение технологических возможностей. 6 з.п. ф-лы, 8 ил.

1. Установка для намотки ленты на оправку, содержащая раму, устройство для направления и натяжения ленты, оправку, привод и нож, отличающаяся тем, что она снабжена подвешенной шарнирно на раме кареткой, в которой установлены две пары валков, при этом один из валков первой пары снабжен дисковыми ножами, а вторая пара валков состоит из набора шайб, причем рабочие поверхности первого набора выполнены со впадинами, а второго - с выступами, совпадающими со впадинами первого набора шайб, при этом на одном из валков каждой пары эксцентрично расположены поворотные рукоятки, имеющие возможность фиксации валков на каретке.

2. Установка по п.1, отличающаяся тем, что каретка снабжена устройством поперечного перемещения и фиксации.

3. Установка по п.1, отличающаяся тем, что устройство для направления и натяжения ленты выполнено в виде барабана с осью, на торцах которого крепятся диски с ободами, охваченными гибкими лентами, один конец каждой из которых закреплен на раме, а второй конец снабжен натяжным тарируемым устройством.

4. Установка по п.3, отличающаяся тем, что ось барабана с обеих сторон установлена на кронштейнах и зафиксирована на них втулками.

5. Установка по любому из пп.1, 3, 4, отличающаяся тем, что она снабжена устройствами для намотки обрезанных полос, каждое из которых состоит из катушки, расположенной с возможностью проворота на одном конце оси, установленной на втулке, фиксирующей ось барабана и шкива, укрепленного на другом конце оси и кинематически связанного с осью барабана.

6. Установка по п.5, отличающаяся тем, что каждая из катушек для намотки обрезанных полос состоит из двух подпружиненных друг к другу дисков, один из которых имеет ступицу, насаженную на ось, а второй диск снабжен обращенными к ступице первого диска пальцами, охваченными разрезным упругим кольцом.

7. Установка по п.1, отличающаяся тем, что на ведущей полуоси оправки установлена муфта свободного хода, обойма которой расположена с возможностью свободного вращения в раме, снабженной фиксатором, шток которого взаимодействует с выемками, выполненными на наружной поверхности обоймы.

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПРОИЗВОДСТВА РУЛОНОВ ПРОПИТАННОГО ТОНКОЛИСТОВОГО МАТЕРИАЛА | 2000 |

|

RU2250191C2 |

| Устройство для намотки полотна в рулон | 1989 |

|

SU1611825A1 |

| SU 1795612 A1, 10.07.1996 | |||

| GB 636946 A, 10.05.1950 | |||

| US 2006261208 A1, 23.11.2006. | |||

Авторы

Даты

2010-09-20—Публикация

2008-11-05—Подача