Область техники

Изобретение относится к способу пассивирования поверхности луженой полосовой стали, которую с определенной скоростью пропускают через систему для нанесения покрытия, посредством анодного оксидирования и последующей обработки луженой полосовой стали не содержащим хром агентом для последующей обработки. Изобретение также относится к применению агентов, содержащих комплексы переходных металлов или органические добавки, которые обычно используют для диспергирования или для улучшения смачивания, в качестве не содержащего хром агента для последующей обработки при производстве луженой полосовой стали. Предметом изобретения также является луженая полосовая или листовая сталь с опорным слоем из тонкой или особо тонкой листовой стали, осажденным на него слоем олова и поверхностным слоем из не содержащего хром агента для последующей обработки.

Белая жесть представляет собой разносторонне используемый, экономически и экологически выгодный материал, который, прежде всего, находит применение при производстве упаковочных материалов. Белая жесть представляет собой холоднокатаную листовую сталь с толщиной до 0,5 миллиметра, на которую нанесен тонкий слой олова для защиты листовой стали от коррозии. Слой олова может быть нанесен на листовую сталь, например, электролитическим способом.

При получении луженой листовой стали, в частности, в электролитических системах для лужения полосовой стали листовую сталь с покрытием пассивируют химическим или электрохимическим способом и затем промасливают с целью придания луженой листовой стали устойчивости к окислению и снижения коэффициента трения, чтобы луженую листовую сталь можно было легче перерабатывать при последующей переработке, например при изготовлении упаковок для пищевых продуктов из белой жести. Пассивирование обычно осуществляют с использованием Cr6+-содержащих растворов. Применение хромсодержащих агентов при обработке металлических изделий является вредным для окружающей среды и поэтому должно регламентироваться законом, в частности, в случае металлических изделий, предназначенных для пищевой промышленности.

Предшествующий уровень техники

По этой причине на предшествующем уровне техники были предложены растворы для пассивирования, не содержащие Cr6+. Например, в публикации DE 4205819 A раскрыта безводная композиция для получения антикоррозионных защитных слоев на металлических поверхностях на основе силановых соединений и соединений четырехвалентного титана или циркония.

В публикации ЕР 1002143А раскрыт способ щелочного пассивирования поверхностей стали, покрытых слоем цинка или его сплава, а также алюминия и его сплавов в конвейерных системах для нанесения покрытия. За счет этого пассивирования водным раствором образуется антикоррозионный защитный слой, который может служить основой для последующего лакирования.

Эти публикации в основном относятся к пассивированию содержащих алюминий или цинк поверхностей оцинкованной горячим способом тонколистовой стали и других оцинкованных горячим способом стальных деталей для использования в автомобильной промышленности. Напротив, еще неизвестен практически применимый способ бесхроматного пассивирования белой жести, который давал бы удовлетворительные результаты.

В публикации ЕР 1270764А раскрыта белая жесть с обработанной поверхностью, содержащая слой сплава на поверхности листовой стали, слой олова, который нанесен на поверхность слоя сплава таким образом, что слой сплава открыт на 3,0% или более площади поверхности, и на открытый слой сплава и слой олова нанесено покрытие, содержащее Р и Si, с плотностью покрытия, лежащей в диапазоне от 0,5 мг/м2 до 100 мг/м2 или 250 мг/м2.

Не содержащие хром агенты для последующей обработки белой жести описаны в публикации US 2009/0155621 А1 и процитированных в ней публикациях.

Недостатки предшествующего уровня техники

При применении листовой стали с покрытием для производства емкостей для пищевых продуктов (консервных банок) предъявляют отличающиеся от требований к указанным материалам, предназначенным для применения в автомобильной промышленности, требования к устойчивости к окислению и, соответственно, к пассивированию металлической поверхности с покрытием. В частности, в этом случае пассивирование должно препятствовать сильному нарастанию слоя оксида олова при хранении листовой стали с покрытием или изготовленных из нее емкостей для пищевых продуктов до лакирования и затем до употребления консервов. Кроме того, пассивирование должно препятствовать выцветаниям металлической поверхности с покрытием. Такие выцветания возникают, например, при стерилизации консервных банок с серосодержащим содержимым, поскольку сера реагирует с оловом поверхности листовой стали с покрытием, если она недостаточно пассивирована. За счет матового выцветания (мраморирования) или золотистого цвета поверхности упаковки у пользователя может возникнуть впечатление, что содержимое банки испорчено. Из-за реакции с серой могут также возникнуть нарушения сцепления лака, которых можно избежать за счет пассивирования листовой стали с покрытием. Кроме того, пассивирование должно обеспечить устойчивость лакированных металлических емкостей после заполнения пищевыми продуктами к кислотам, содержащимся в пищевых продуктах, таким как анионы меркаптоаминокарбоновых кислот, например цистеин или метионин. Такие анионы кислот в наполнителе при недостаточном пассивировании могут стать причиной отслаивания внутреннего лака емкости.

При стандартном производстве белой жести в системах для лужения полосовой стали холоднокатаную тонкую или особо тонкую листовую сталь после лужения вначале оплавляют посредством нагрева до температур, превышающих температуру плавления олова, после чего быстро охлаждают в водяной ванне. Затем осуществляют пассивирование, во время которого луженую листовую сталь обрабатывают хроматным раствором и затем промывают полностью деминерализованной водой и термически просушивают. Затем осуществляют электростатическое промасливание диоктилсебакатом (ДОС) или ацетилтрибутилцитратом (АТБЦ). Адсорбированный на поверхности белой жести хромат в результате реакции с=Sn=O и =S-OH группами поверхности олова восстанавливается до Cr3+, а при электрохимическом катодном пассивировании, кроме того, частично восстанавливается до металлического хрома. Cr3+ выпадает в осадок в форме гидроксида Cr3+. Пассивирующий слой после промывания и просушивания поверхности белой жести больше не содержит ионов Cr6+.

Описание настоящего изобретения

Задача настоящего изобретения

Исходя из вышесказанного, задачей настоящего изобретения является обеспечение способа бесхромового пассивирования поверхности полосовой стали с нанесенным на нее покрытием из олова, которую с определенной скоростью пропускают через систему для нанесения покрытия, который обеспечивал бы эффективное пассивирование поверхности полосовой стали и при высоких скоростях пропускания полосовой стали. Кроме того, одновременно должны быть обеспечены улучшенное сцепление лака и повышенная устойчивость к кислотам, содержащимся в пищевых продуктах, в частности к серосодержащим аминокислотам.

Решение задачи настоящего изобретения

Эти задачи решены за счет способа с признаками из пункта 1 формулы изобретения, а также за счет луженой листовой или полосовой стали с признаками из пункта 17 формулы изобретения. Предпочтительные варианты осуществления настоящего изобретения определены в зависимых пунктах формулы изобретения.

В способе по настоящему изобретению после оплавления и быстрого охлаждения луженой полосовой стали и перед обработкой не содержащим хром агентом для последующей обработки предусмотрено проведение анодного оксидирования поверхности олова. Изобретение основано на сведениях о том, что одного пассивирования луженой поверхности полосовой стали посредством последующей обработки не содержащим хром агентом для последующей обработки недостаточно для того, чтобы полностью и на длительный срок защитить всю поверхность против коррозии и выцветаний (мраморирования). В частности, показано, что не содержащий хром агент для последующей обработки не защищает всю луженую поверхность полосовой стали против реакции с серой. Неожиданно было установлено, что устойчивость луженой поверхности полосовой стали против коррозии и реакции с серой можно заметно повысить, если перед последующей обработкой не содержащим хром агентом для последующей обработки вначале осуществить инертизацию луженой поверхности полосовой стали посредством анодного оксидирования. В процессе анодного оксидирования на луженой поверхности полосовой стали образуется оксидный слой с толщиной слоя, лежащей в нанометровом диапазоне. В случае оксидного слоя речь идет по существу о слое оксида четырехвалентного олова (SnO2), который, по сравнению с оксидом двухвалентного олова (SnO), является значительно более инертным. Если по настоящему изобретению на этот оксидный слой нанести тонкий поверхностный слой не содержащего хром агента для последующей обработки, то поверхность луженой полосовой стали оказывается полностью и эффективно защищенной против коррозии и против реакции с серой.

Далее способ по настоящему изобретению будет описан более подробно на основании примера осуществления настоящего изобретения.

Стадия 1

Во время первой стадии способа по настоящему изобретению осуществляют электрохимическое лужение холоднокатаной полосовой стали (тонкой или особо тонкой жести) в системе для лужения полосовой стали. Полосовую сталь при этом со скоростью, обычно лежащей в диапазоне от 200 м/мин до 750 м/мин, пропускают через электролитическую ванну и электролитически покрывают слоем олова. Затем полосовую сталь кондуктивно или индуктивно (или и кондуктивно, и индуктивно) нагревают до температур, превышающих температуру плавления олова (232ºС), для оплавления оловянного покрытия. После этого движущуюся полосовую сталь быстро охлаждают в водяной ванне. С такой свежеобработанной поверхностью луженая полосовая сталь поступает на вторую стадию способа, а именно анодное оксидирование поверхности олова.

Стадия 2

Во время второй стадии способа по настоящему изобретению осуществляют анодное оксидирование в растворе соды, то есть в растворе карбоната натрия. При этом луженую полосовую сталь перемещают дальше с определенной скоростью и поляризуют в качестве анода в содовой электролитической ванне. Электролитом служит водный раствор соды. Концентрация карбоната натрия в растворе соды предпочтительно лежит в диапазоне от 1 масс. % до 10 масс. %, более предпочтительно от 2 масс. % до 8 масс. %, еще более предпочтительно от 3 масс. % до 7 масс. %, наиболее предпочтительно от 4 масс. % до 6 масс. %, в частности, она примерно равна 5 масс. %.

Установка для электролитического анодного оксидирования предпочтительно содержит погружную электролитическую ванну с вертикальным резервуаром. Вблизи днища внутри вертикального резервуара расположен направляющий ролик, через который перекинута луженая полосовая сталь. Вертикальный резервуар заполнен электролитом. Между луженой полосовой сталью и противоположным электродом (например, стальным катодом) в вертикальном резервуаре создают разность потенциалов. При этом заряд Q предпочтительно лежит в диапазоне от 0,2 Кл до 2 Кл при плотности тока в диапазоне от 1 А/дм2 до 3 А/дм2.

Время анодизирования соответствует время выдержки луженой полосовой стали в ванне для электрохимического оксидирования (электролитической ванне). Оно зависит от длины электролитической ванны или уровня ее заполнения, а также от длины анода и скорости пропускания полосы и при типичных скоростях пропускания полосы лежит в диапазоне от 0,1 с до 1 с, в частности, от 0,1 с до 0,7 с, предпочтительно в диапазоне от 0,15 с до 0,5 с, и в идеальном случае равно примерно 0,2 с. За счет регулирования уровня заполнения можно установить подходящие для настоящего изобретения значения времени анодизирования в зависимости от скорости пропускания полосы.

Расстояние между полосовой сталью и противположным электродом в электролитической ванне регулируют в зависимости от типа системы. Например, оно может лежать в диапазоне от 3 см до 15 см, предпочтительно в диапазоне от 5 до 10 см, и в частности, быть равным примерно 10 см.

Температура ванны для электрохимического оксидирования предпочтительно лежит в диапазоне от 30ºС до 60ºС, более предпочтительно в диапазоне от 35ºС до 50ºС, и в частности, около 45ºС.

Плотность тока устанавливают в диапазоне от 1,0 А/дм2, предпочтительно от 1,3 А/дм2 до 2,8 А/дм2, более предпочтительно от 2 А/дм2 до 2,6 А/дм2, в частности, около 2,4 А/дм2. Суммарный заряд при этом колеблется в диапазоне от 0,2 Кл до 0,6 Кл и предпочтительно составляет, например, 0,48 Кл. Соответствующие плотности заряда (относительно поверхности обрабатываемой полосы) лежат в диапазоне от 0,2 Кд/дм2 до 0,6 Кл/дм2.

Стадия 3

Во время третьей стадии способа осуществляют тщательное промывание луженой и оксидированной полосовой стали дистиллированной или полностью деминерализованной водой и последующее просушивание, которое можно осуществить, например, с использованием горячего воздуха. Однако для этого пригодны и другие способы просушивания, например, просушивание с использованием растворителей, поглощающих воду, и последующее просушивание посредством обдува холодным или горячим воздухом, причем предпочтительным является использование горячего воздуха, просушивание с использованием сушильных установок без конвекции воздуха, таких как ИК-излучатели, индуктивный нагрев или кондуктивный нагрев, или просушивание посредством обдува холодным или горячим воздухом, причем предпочтителен обдув горячим воздухом.

Стадия 4

Во время четвертой стадии способа осуществляется нанесение на луженую и оксидированную поверхность полосовой стали покрытия из агента для последующей обработки.

Для этого на полосовую сталь, перемещаемую с определенной скоростью, разбрызгивают раствор агента для последующей обработки, предпочтительно раствор, содержащий воду или органический растворитель, или готовую к употреблению композицию агента для последующей обработки. Пригодными оказались водные растворы агента для последующей обработки с концентрацией, лежащей в диапазоне от 1,5% до 10%. После этого раствор агента для последующей обработки предпочтительно отжимают с помощью отжимных роликов и просушивают. После отжимания и просушивания на поверхности полосы металла с покрытием остается лишь тонкая пленка агента для последующей обработки, причем плотность этой тонкой пленки, как правило, лежит в диапазоне от 2 мг/м2 до 30 мг/м2.

Агент для последующей обработки разбрызгивают, например, через трубки, которые расположены на некотором расстоянии от поверхности металлической полосы с покрытием и под углом к направлению движения полосы и содержат отверстия или форсунки, через которые агент для последующей обработки поступает на поверхность полосовой стали с покрытием. Предпочтительно с каждой стороны полосовой стали располагают по одной трубке с такими отверстиями, чтобы обрызгивать или опрыскивать обе стороны металлической полосы агентом для последующей обработки. Предпочтительно расстояние, на котором трубки находятся от луженой и анодно оксидированной полосовой стали, устанавливают таким, а положение отверстий или форсунок относительно направления движения полосовой стали выбирают так, чтобы выходящий жидкий агент для последующей обработки попадало на поверхность полосовой стали перпендикулярно к поверхности полосовой стали или по меньшей мере под углом в диапазоне от +45º до -45º, предпочтительно в диапазоне от +15º до -15º, к нормали (перпендикуляру) к поверхности полосовой стали.

Альтернативно распылению агента для последующей обработки на поверхность луженой полосовой стали возможно также нанесение способом погружения.

Для отжимания напыленного агента для последующей обработки в направлении движения полосы за трубками предпочтительно расположены две пары отжимных роликов. Расстояние первой пары отжимных роликов от трубок в направлении движения полосы лежит в диапазоне от 20 см до 100 см. После отжимания на луженой поверхности полосовой стали остаются лишь немногочисленные молекулярные слои раствора для последующей обработки, возможно, только один мономолекулярный слой раствора.

Раствор, отжатый отжимными роликами, собирается в накопительный резервуар, из которого избыточный раствор для последующей обработки при необходимости транспортируется с помощью насоса для очистки и повторного использования.

В качестве агента для последующей обработки могут быть использованы агенты, более подробно определенные ниже. В качестве представителя таких агентов описано нанесение агента для последующей обработки, содержащего Ti/Zr. В качестве агента для последующей обработки, содержащего Ti/Zr, например, используют композицию, которую производит компания Henkel KGaA под торговым названием Granodine® 1456. Эту композицию в виде раствора наносят на луженую и оксидированную поверхность полосовой стали с плотностью сухого осадка, лежащей в диапазоне от 0,5 мг до 2 мг Ti/м2, в частности, примерно 1 мг Ti/м2.

Стадия 5

В качестве пятой стадии снова осуществляют стадию просушивания, во время которой температура просушивания (температура полосы) лежит в диапазоне от 30ºС до 95ºС и предпочтительно от 35ºС до 60ºС. Время просушивания зависит от скорости движения полосы. При этом могут быть использованы сушильные установки, указанные при описании стадии 3.

Описанным способом получают луженую листовую сталь со слоистой структурой, имеющей следующий состав: внизу в качестве опорного слоя находится холоднокатаная листовая сталь, в частности, тонкая или особо тонкая жесть с толщиной от 0,5 мм до 3 мм (тонкая жесть) или менее 0,5 мм (особо тонкая жесть). За листом стали в качестве следующего слоя следует слой олова, осажденный, например, электролитическим способом. Слой олова, как правило, имеет плотность в диапазоне от 0,1 г/м2 до 11,2 г/м2, однако в отдельных случаях плотность может быть и менее 0,1 г/м2 или более 11,2 г/м2. Возможные слои сплава материала опорного слоя и олова описаны здесь как отдельные промежуточные слои. За слоем олова следует полученный посредством анодного оксидирования оксидный слой с толщиной равной нескольким нанометрам, который по существу состоит из оксида четырехвалентного олова. Толщина слоя оксида олова лежит в диапазоне от примерно 2 нм до примерно 10 нм. За оксидным слоем следует в качестве поверхностного слоя слой агента для последующей обработки, который осаждают посредством последующей обработки и заключительного просушивания. Плотность слоя агента для последующей обработки в сухом состоянии (сухая плотность) предпочтительно лежит в диапазоне от 2 мг/м2 до 30 мг/м2.

Полученную и подвергнутую последующей обработке по настоящему изобретению жесть либо разрезают на листы жести, либо сматывают в рулон (катушку). Конечный переработчик, например, производитель консервных банок, затем, как правило, наносит на жесть слой лака, например, лака для консервных банок или лака на основе эпоксидной смолы. Затем посредством глубокой вытяжки лакированную жесть перерабатывают в формованные изделия, например, в консервные банки. Полученная посредством обработки по настоящему изобретению слоистая структура при этом обеспечивает, по сравнению с известными материалами типа белой жести, улучшенное сцепление лака и сниженное отслаивание лака, например, благодаря содержанию аминокислот, содержащих меркаптогруппы.

Вещества, подходящие для применения в способе по настоящему изобретению для последующей обработки поверхности анодно оксидированной белой жести, должны обладать такими свойствами, чтобы они могли удерживаться на поверхности олова и одновременно обеспечивать смачивание слоем лака, наносимым при заключительном лакировании поверхности олова. Связь между функциональными группами на анодно оксидированной поверхности олова и функциональными группами поверхности лака с молекулами усилителя сцепления после просушивания лаковой пленки должна быть настолько сильной, чтобы она не разрушалась во время цистеинового теста (стерилизация лакированной белой жести в течение 90 минут при 121ºС в растворе, содержащем 3,65 г/л KH2PO4, 7,22 г/л Na2HPO4*2H2O и 1 г/л цистеина). Кроме того, вещества, используемые для последующей обработки, должны быть бесхромовыми и применимыми без добавления органических растворителей или растворимыми в дистиллированной воде, так как использование растворителей может привести к слишком высоким концентрациям растворителей в отработанном воздухе и к необходимости использования дорогостоящих очистительных установок для удаления растворителей.

Особенно подходящими для использования в качестве агента для последующей обработки веществами оказались, например, такие вещества, которые на практике преимущественно используют в качестве добавок для лучшего диспергирования пигментов в лаках или для улучшения смачивания и/или сцепления лаков с металлическими поверхностями. Такие агенты выбраны из сополимеров акрилатов, полиметилсилоксанов с боковыми цепями простых полиэфиров, кислых простых полиэфиров и полимеров с гетероциклическими группами. Кроме того, могут быть использованы и вещества, которые применяют в качестве агентов для защиты от коррозии листовой стали, например, в автомобильной промышленности, например, бондерные агенты или агенты для паркеризации. Такие вещества могут быть выбраны из кислых водных жидких композиций, которые содержат комплексные фторид-анионы металлов с двух-четырехвалентными катионами и полимерные вещества.

В качестве агента для последующей обработки для способа по настоящему изобретению особенно подходящими, кроме сополимеров акрилатов, оказались следующие вещества:

а) органически-модифицированный полисилоксан с показателем преломления от 1,456 до 1,466 по DIN 53491 и плотностью при 20ºС в диапазоне от 1,09 г/см3 до 1,13 г/см3 по DIN 51757 (имеющийся в продаже под названием «EFKA 3580»),

b1) полимер с химическим составом из кислого простого полиэфира с плотностью в диапазоне от 1,20 г/см3 до 1,30 г/см3 по DIN 51757 и кислотным числом в диапазоне от 270 мг КОН/г до 310 мг КОН/г по DIN 53402 [EFKA 8512],

b2) модифицированный фторуглеродными остатками полиакрилат, нейтрализованный диметилэтаноламином, водный раствор которого, содержащий от 59 масс. % до 61 масс. % активных веществ, при 20ºС имеет плотность в диапазоне от 1,04 г/см3 до 1,06 г/см3 по DIN 51757, показатель преломления в диапазоне от 1,420 до 1,440 по DIN 53491 и кислотное число в диапазоне от 50 мг КОН/г до 70 мг КОН/г по DIN 53402 [EFKA 3570],

b3) модифицированный полиакрилат, который при доле активного вещества в воде в диапазоне от 38 масс. % до 42 масс. % имеет плотность в диапазоне от 1,02 г/см3 до 1,06 г/см3 по DIN 51757 и аминное число в диапазоне от 22 мг КОН/г до 28 мг КОН/г по DIN 16945 [EFKA 4560],

с) полимер, который содержит:

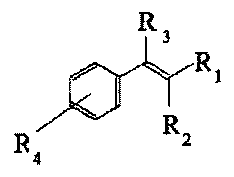

i) 0,80 мол. % одного или нескольких мономеров с формулой

где R1, R2, R3 и R4 могут быть одинаковыми или различными и являются атомом Н или алкильной группой,

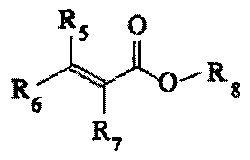

ii) от 0 мол. % до 70 мол. % одного или нескольких мономеров с формулой

где R5, R6 и R7 могут быть одинаковыми или различными и являются атомом Н или алкильной группой, a R8 является алкильной группой или замещенной алкильной группой, причем алкильная группа R8 может быть разорвана -О-группами,

iii) от 5 мол. % до 50 мол. % одного или нескольких мономеров, содержащих гетероциклическую группу с по меньшей мере одним атомом азота, входящим в основное кольцо или расположенным на гетероциклической группе или присоединяющимся к ней после полимеризации,

iv) от 0 мол. % до 10 мол. % одного или нескольких мономеров, содержащих одну или несколько групп, вступающих в реакции сшивания или соединения, и

v) от 0 мол. % до 20 мол. % одного или нескольких мономеров, не входящих в указанные группы с i) по iv), причем количество мономеров из группы i) совместно с мономерами, содержащими акрилатную группу, составляет по меньшей мере 20 мол. %, а также их органических солей, или

d) кислая водная жидкая композиция, которая, кроме воды и, при необходимости, растворителей, содержит следующие компоненты:

(A) фторид-анионы металлов с титаном, цирконием, гафнием, кремнием, алюминием и/или бором в качестве центрального атома, а также необязательно с ионизируемыми атомами водорода и/или необязательно с одним или несколькими атомами кислорода;

(B) один или несколько двух-четырехвалентных, в частности, двухвалентных и/или четырехвалентных, катионов кобальта, магния, марганца, цинка, никеля, олова, меди, циркония, железа и/или стронция;

(C) фосфорсодержащие неорганические оксианионы и/или фосфонатные анионы, и

(D) один или несколько растворимых в воде и/или диспергируемых в воде органических полимеров и/или полимеризуемых смол.

Предпочтительно вещество (d) является кислой водной жидкой композицией, которая, кроме воды, содержит следующие компоненты:

(А) фторид-анионы металлов, которые содержат: (i) по меньшей мере четыре атома фтора и (и) по меньшей мере один атом металлического элемента, выбранного из группы, состоящей из титана, циркония, гафния, кремния, алюминия и бора, а также необязательно (iii) ионизируемые атомы водорода и/или необязательно - (Iv) один или несколько атомов кислорода;

(B) некоторое количество одного или нескольких двух-четырехвалентных, в частности - двухвалентных и/или четырехвалентных, катионов кобальта, магния, марганца, цинка, никеля, олова, меди, циркония, железа и/или стронция, чтобы отношение общего числа катиона (или катионов) к числу анионов в компоненте (А) составляло по меньшей мере 1:5, но не превышало 3:1;

(C) фосфорсодержащие неорганические оксианионы и/или фосфонатные анионы, и

(D) один или несколько растворимых в воде и/или диспергируемых в воде органических полимеров и/или полимеризуемых смол, причем количество этих компонентов является таким, что отношение содержания твердых веществ в органическом полимере и полимеризующейся смоле в композиции к содержанию твердых веществ в компоненте (А) лежит в диапазоне от 1:2 до 3:1.

В частности, вещество d) является кислой водной жидкой композицией, которая по существу не содержит шестивалентного хрома и/или феррицианида, для обработки металлических поверхностей, которая содержит не более 1,0% и предпочтительно не более 0,0002% как шестивалентного хрома, так и феррицианида, и которая, кроме воды, содержит следующие компоненты:

(A) по меньшей мере 0,010 М/кг фторметаллатных анионов, причем эти анионы содержат: (i) по меньшей мере четыре атома фтора и (ii) по меньшей мере 1 атом металлического элемента, выбранного из группы, состоящей из титана, циркония, гафния, кремния, алюминия и бора, а также необязательно (iii) ионизируемые атомы водорода и/или необязательно (iv) один или несколько атомов кислорода;

(B) некоторое количество двух-четырехвалентных, в частности - одного или нескольких двухвалентных и/или четырехвалентных, катионов кобальта, магния, марганца, цинка, никеля, олова, меди, циркония, железа и/или стронция, чтобы отношение общего числа катиона (или катионов) к числу анионов в компоненте (А) составляло по меньшей мере 1:5, но не превышало 3:1;

(C) по меньшей мере 0,015 мг/кг и предпочтительно по меньшей мере 0,030 мг/кг фосфорсодержащих неорганических оксианионов и/или фосфонатных анионов, и

(D) по меньшей мере 0,10% и предпочтительно по меньшей мере 0,20% растворимого в воде (или нескольких растворимых в воде) и/или диспергируемого в воде (или нескольких растворимых в воде) органического полимера (органических полимеров) и/или полимеризуемой смолы (полимеризуемых смол), причем количество этих компонентов является таким, что отношение содержания твердых веществ в органическом полимере (органических полимерах) и полимеризующейся смоле (полимеризующихся смолах) в композиции к содержанию твердых веществ в компоненте (А) лежит в диапазоне от 1:2 до 3:1.

Предпочтительно компонент d) содержит дигидрогексафтортитанат (2-) и органические полимеры. Особо предпочтительным является компонент Granodine 1456.

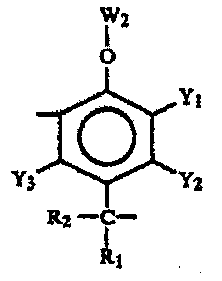

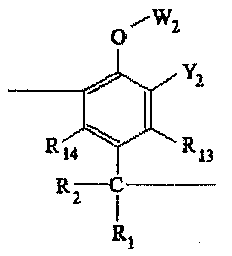

Полимер (D) может быть полимерным соединением, которое содержит сополимерный материал, причем по меньшей мере часть сополимера имеет структуру

которая более подробно определена в п. 1 формулы изобретения и в зависимых пунктах формулы изобретения заявки на европейский патент с номером публикации ЕР 0319017 А2.

Такой полимер может быть получен, например, следующим образом: Колбу из полимерного материала заполняют 400 мл Propasol Р (растворитель на основе пропоксилированного пропана, который можно приобрести в компании Union Carbide Corp., Данбери, Коннектикут) и 160 г смолы М (поливинилфенол, который можно приобрести в компании Maruzen Oil, молекулярная масса=5000). Добавляют суспензию 263,3 г N-метилглюкамина в 400 мл деионизированной воды и смесь при перемешивании нагревают до 60-65ºС. Затем за полтора часа добавляют 100,2 мл 37%-ного формальдегида. После этого смесь нагревают до 90ºС и выдерживают в течение 6 часов. После охлаждения смесь разбавляют деионизированной водой до концентрации твердых веществ равной 9,6 масс. %. Значение рН готового раствора равно 9,1, и раствор содержит производное N-метилглюкамина.

Подходящими также являются производные полифенола по п. 1 формулы изобретения и зависимым пунктам формулы изобретения заявки на европейский патент с номером публикации ЕР 0319017 А2:

Такой полимер может быть получен, например, следующим образом:

80 г смолы, имеющей вышеуказанную формулу, со средней молекулярной массой равной примерно 2400, где R1, R13, R14 и W2 являются атомами Н, R2 является -СН3 и Y2 является алкиламинным остатком или алкиламмониевым остатком (согласно Формуле I, приведенной в ЕР 0319016 А2, и ее определениям), медленно растворяют в 160 мл Propasol Р (растворителя на основе пропоксилированного пропана, который можно приобрести в компании Union Carbide Corp., Данбери, Коннектикут) в колбе из полимерного материала с использованием высокоскоростной мешалки. Колба из полимерного материала оборудована лопастной мешалкой, обратным холодильником и продувкой азотом. Затем к раствору смолы добавляют 53,5 г 2-(метиламино)этанола и 160 мл деионизированной воды. Осторожно начинают нагревать смесь до 60ºС. После достижения 60ºС начинают добавление 50 мл 37%-ного раствора формальдегида в воде и продолжают это добавление в течение промежутка времени, равного 1 часу. Добавляют еще 25 мл Propasol Р и выдерживают реакционную смесь в течение 1,5 часов при 60ºС. Температуру повышают до 80ºС и выдерживают смесь при этой температуре в течение 1,75 часа. Дают реакционной смеси остыть до комнатной температуры и добавляют вначале 21,8 г 75%-ного раствора H3PO4, а затем 960 мл деионизированной воды. При необходимости получают аминоксид, который не требует дополнительной стадии нейтрализации, посредством добавления к реакционной смеси 0,75 моля 30%-ного раствора H2O2 (85 г). Реакционную смесь оставляют на ночь при перемешивании и затем разбавляют ее 960 мл деионизированной воды. Результатом этой необязательной стадии является водорастворимая аминоксидная смола, которая не требует нейтрализации для обеспечения стабильности в воде.

Подходящими агентами для последующей обработки с комплексными соединениями переходных металлов являются, например, продукты серии Granodine®, которые представляют собой водный раствор с комплексными соединениями переходных металлов (Ti, Mn, Zr) и необязательно с силаном. Особенно подходящими оказались титансодержащие и/или цирконийсодержащие агенты для последующей обработки, например, продукты серии Granodine® (производитель: компания Henkel) или Gardobond® (производитель: компания Chemetall), в частности - продукты «Granodine® 1456» и «Gardobond® X 4707». Эти титансодержащие или цирконийсодержащие продукты при использовании в качестве агента для последующей обработки в способе по настоящему изобретению целесообразно дозировать так, чтобы после отжимания и просушивания плотность титансодержащего осадка (сухая плотность) на поверхности обработанной белой жести лежала в диапазоне от 0,5 мг/м2 до 2 мг/м2, в частности - была равна примерно 1,0 мг/м2. Для этого обычно используют 1,5-10%-ные водные растворы этого агента для последующей обработки, причем доля титана в водном растворе предпочтительно лежит в диапазоне от 0,2 г/л до 1,2 г/л и особо предпочтительно в диапазоне от 0,2 г/л до 0,5 г/л.

Компоненты от (а) до (с) разработаны компанией EFKA Chemicals или EFKA Additives и в настоящее время поставляются компанией BASF SE. Продукты подробно описаны в публикациях US 5688858A, ЕР 0311157 А1 (со страницы 12, строка 45, до страницы 13, строка 36, а также в примерах), US 5399294 A, ЕР 0438836 А1 (страница 10, строки с 42 по 57, а также в примерах), US 5882393 A, WO 97/26984 А1 (страница 20, строки с 4 по 20, а также в примерах), US 2004063828A, WO 02/057004А1 (страница 11, строки с 1 по 6, а также в примерах), US 2004236007A, WO 03/033603 А1 (страница 20, строки с 1 по 23, а также в примерах), US 2009234062A, WO 2004/045755 А2 (страница 21, строки с 2 по 13, а также в примерах), US 2007293692A и WO 2005/085261 А1 (страница 14, строки с 1 по 25, а также в примерах), в частности, в приведенных в этих публикациях независимых пунктах формулы изобретения.

Предпочтительны следующие продукты компании BASF SE: EFKA 3570, EFKA 3580, EFKA 4560 и EFKA 8512. Особо предпочтителен продукт EFKA 4560.

Особенно подходящими для использования в качестве агента для последующей обработки оказались акрилатсодержащие агенты с гетероциклическими группами, например, EFKA 4560. Они соответствуют определенным выше компонентам (с).

Они могут быть получены, например, следующим образом.

В реакционную колбу, подходящую для реакций полимеризации, с обратным холодильником в 9,86 г ксилола и 4,93 г метоксипропилацетата растворяют 2,84 г винилтолуола, 4,55 г изобутилметакрилата, 7,36 г этилгексилакрилата, 5,20 г гидроксиэтилметакрилата, 1,80 г полиэтиленгликольмонометакрилата с молекулярной массой примерно равной 400 и 0,44 г дитретбутилпероксида. Полимеризацию проводили при температуре кипения смеси при перемешивании и подаче инертного газа. В конце полимеризации растворили 9,79 г изофорондиизоцианата в 16,58 г изобутилацетата и 16,58 г метоксипропилацетата, а остальные свободные NCO-группы преобразовали с использованием 3,60 г полиэтиленгликольмонометакриала с молекулярной массой примерно равной 400 и 4,51 г 1-(3-аминопропил)имидазола.

Затем содержание твердых веществ довели до 40 масс. % бутилацетатом.

Способом, аналогичным вышеописанному, были полимеризованы 3,54 г винилтолуола, 5,69 г изоборнилметакрилата, 9,20 г 2-этилгексилметакрилата, 7,15 г гидроксиэтилметакрилата и 1,28 г дитретбутилпероксида, растворенные в 11,94 г ксилола и 5,97 г метоксипропилацетата.

Затем к смеси добавили 12,23 г изофорондиизоцианата, растворенного в 20,36 г бутилацетата и 20,36 г метоксипропилацетата. Оставшиеся свободные NCO-группы преобразовали с использованием 4,50 г полиэтиленгликольмонометакрилата с молекулярной массой примерно равной 400 и 3,78 г 3-амино-1,2,4-триазола в 11,34 г N-метилпирролидона.

Затем содержание твердых веществ довели до 40 масс. % бутилацетатом.

Эти вещества согласно вышеописанному способу по настоящему изобретению неразбавленными или в виде водного раствора были распылены на луженую полосовую сталь и затем необязательно отжаты и просушены. В качестве наносимых количеств, например, для вещества EFKA 4560 подходящими являются плотности сухого осадка в диапазоне от 2 мг/м2 до 15 мг/м2 и предпочтительно от 2 мг/м2 до 19 мг/м2.

С помощью агента (или агентов) для последующей обработки можно значительно снизить (дальнейшее) нарастание оксида олова на поверхности металлической полосы с покрытием при ее хранении до лакирования. Одновременно при обработке по настоящему изобретению анодно оксидированной луженой поверхности полосовой стали эти агентами для последующей обработки обеспечивается повышение сцепления лака. Обработанные по настоящему изобретению поверхности белой жести оказались очень хорошо лакируемыми.

После обработки по настоящему изобретению белой жести, подвергнутой анодному оксидированию и нанесению бесхромового агента для последующей обработки, было обнаружено, что серосодержащие вещества, содержащиеся в пищевых продуктах, которые происходят, например, от аминокислот цистеина или метионина, не могут посредством диффузии проникнуть через впоследствии нанесенный слой лака и пассивирующий слой по настоящему изобретению к луженым поверхностям и вызвать там непривлекательное мраморирование (окрашивание в желтый или коричневый цвет), которое по существу можно объяснить образованием сульфида олова и которое в экстремальном случае может привести к ухудшению сцепления лака с белой жестью или даже к отслоению нанесенного лакового покрытия.

Образцы белой жести, обработанные по настоящему изобретению, по сравнению с необработанной белой жестью обнаруживают заметно сниженный коэффициент трения скольжения, причем при использовании отдельных веществ можно обеспечить даже меньшие значения коэффициента трения скольжения, чем при стандартной обработке белой жести маслом (ДОС).

На основании анализа результатов сравнительных опытов можно сделать вывод о том, что способом по настоящему изобретению пассивирования поверхности белой жести посредством анодного окисления и нанесения покрытия из агентов для последующей обработки, использованных по настоящему изобретению, получают наилучшие результаты в отношении устойчивости против окисления и мраморирования (блокирование эффекта сульфидов) и в отношении трения скольжения. При этом результаты сопоставимы с качеством известного из предшествующего уровня техники пассивирования белой жести хромсодержащими агентами для последующей обработки.

Вещества «EFKA 3580», «EFKA 4560», «EFKA 8512» и «EFKA 3570» как агенты для последующей обработки показали очень хорошие результаты в отношении таких свойств, как коэффициент трения скольжения (низкие значения), устойчивость против окисления (низкое нарастание оксида олова) и устойчивость против мраморирования (блокирование эффекта сульфидов). В этой связи предпочтительным агентом для последующей обработки оказался продукт «EFKA 4560». Что касается устойчивости против мраморирования и сцепления лака, то очень хорошие результаты показали титансодержащие агенты для последующей обработки из серии продуктов Granodine® (в частности, «Granodine® 1456») и Gardobond® (в частности, «Gardobond® X 4707»). Однако для осуществления способа по настоящему изобретению пригодны и другие, отчасти известные из предшествующего уровня техники, не содержащие хром агенты для последующей обработки. При этом способ по настоящему изобретению можно применять как к белой жести с оплавленным слоем олова, так и к белой жести, у которой слой олова не оплавлен.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕЛАЯ ЖЕСТЬ, ПОКРЫТАЯ ПОЛИМЕРНЫМ ПОКРЫТИЕМ, И СПОСОБЫ ЕЕ ПОЛУЧЕНИЯ | 2014 |

|

RU2590546C2 |

| ПОКРЫТИЯ ХРОМ-ОКСИД ХРОМА, НАНЕСЕННЫЕ НА СТАЛЬНЫЕ ПОДЛОЖКИ ДЛЯ УПАКОВОЧНЫХ ПРИМЕНЕНИЙ, И СПОСОБ ПОЛУЧЕНИЯ ТАКИХ ПОКРЫТИЙ | 2013 |

|

RU2655405C2 |

| КОМПОЗИЦИЯ ЭЛЕКТРОЛИТА ДЛЯ ЛУЖЕНИЯ И СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ЛУЖЕНИЯ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2357014C2 |

| СПОСОБ ПАССИВАЦИИ ПОЛОСОВОЙ ЧЕРНОЙ ЖЕСТИ | 2014 |

|

RU2663232C2 |

| ПОКРЫТИЯ ХРОМ-ОКСИД ХРОМА, НАНЕСЕННЫЕ НА СТАЛЬНЫЕ ПОДЛОЖКИ ДЛЯ УПАКОВОЧНЫХ ПРИМЕНЕНИЙ, И СПОСОБ ПОЛУЧЕНИЯ ТАКИХ ПОКРЫТИЙ | 2013 |

|

RU2660478C2 |

| ПОДЛОЖКА С ПОКРЫТИЕМ ДЛЯ УПАКОВОЧНЫХ ПРИМЕНЕНИЙ И СПОСОБ ПОЛУЧЕНИЯ УПОМЯНУТОЙ ПОДЛОЖКИ | 2013 |

|

RU2627076C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЯ СПЛАВА ЖЕЛЕЗО-ОЛОВО НА ТАРОУПАКОВОЧНОЙ СТАЛЬНОЙ ПОДЛОЖКЕ | 2011 |

|

RU2586377C2 |

| КОМБИНИРОВАННАЯ ПЛЕНКА | 2012 |

|

RU2554181C2 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНОЙ ЛЕНТЫ ИЛИ ЛИСТА С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ СРЕДСТВОМ ДЛЯ ПОСЛЕДУЮЩЕЙ ОБРАБОТКИ И СТАЛЬНАЯ ЛЕНТА ИЛИ ЛИСТ С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ | 2012 |

|

RU2606436C2 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ЛУЖЕНИЯ СТАЛЬНЫХ ПОЛОС | 1997 |

|

RU2112085C1 |

Изобретение относится к пассивированию поверхности луженой полосовой стали. Предложен способ получения луженой полосовой стали с пассивированной поверхностью, включающий перемещение полосовой стали через систему электрохимического лужения полосовой стали со скоростью равной по меньшей мере 200 м/мин, в котором после лужения полосовой стали ее поверхность вначале подвергают анодному оксидированию для формирования оксидного слоя, состоящего из оксида четырехвалентного олова (SnO2), а затем на оксидный слой наносят жидкий раствор не содержащего хром агента для последующей обработки. Также предложена луженая полосовая сталь, полученная упомянутым способом и содержащая опорный слой из тонкой или особо тонкой стальной жести, осажденный на нее слой олова и поверхностный слой не содержащего хром агента для последующей обработки, при этом между слоем олова и поверхностным слоем агента для последующей обработки сформирован оксидный слой, состоящий из оксида четырехвалентного олова (SnO2). Изобретение позволяет при высоких скоростях пропускания полосовой стали осуществить эффективное пассивирование поверхности полосовой стали, обеспечивающее улучшенное сцепление лака и повышение устойчивости к кислотам, содержащимся в пищевых продуктах. 2 н. и 15 з.п. ф-лы.

1. Способ получения луженой полосовой стали с пассивированной поверхностью, включающий перемещение полосовой стали через систему электрохимического лужения полосовой стали со скоростью равной по меньшей мере 200 м/мин, в котором после лужения полосовой стали ее поверхность вначале подвергают анодному оксидированию для формирования оксидного слоя, состоящего из оксида четырехвалентного олова (SnO2), а затем на оксидный слой наносят жидкий раствор не содержащего хром агента для последующей обработки.

2. Способ по п. 1, отличающийся тем, что анодное оксидирование выполняют с использованием основного электролита и плотности тока в диапазоне от 1,0 А/дм2 до 3 А/дм2 посредством пропускания луженой полосовой стали через электролитическую ванну.

3. Способ по п. 2, отличающийся тем, что основной электролит выбран из гидроксида щелочного или щелочноземельного металла, карбоната щелочного или щелочноземельного металла, основного фосфата щелочного металла и основной органической соли щелочного или щелочноземельного металла.

4. Способ по п. 2 или 3, отличающийся тем, что электролит содержит карбонат натрия.

5. Способ по п. 2, отличающийся тем, что электролитическую ванну настраивают таким образом, что достигается заряд равный по меньшей мере 0,2 Кл.

6. Способ по п. 1, отличающийся тем, что агент для последующей обработки выбран из сополимеров акрилатов, полиметилсилоксанов с простыми полиэфирными боковыми цепями, кислых простых полиэфиров, полимеров с гетероциклическими группами и кислых водных жидких композиций, содержащих комплексные фторид-анионы металлов с двух-четырехвалентными катионами и полимерные вещества.

7. Способ по п. 1, отличающийся тем, что агент для последующей обработки содержит титан и/или цирконий.

8. Способ по п. 1, отличающийся тем, что после анодного оксидирования наносят водный раствор агента для последующей обработки или готовый к употреблению раствор агента для последующей обработки посредством пропускания через ванну, содержащую агент для последующей обработки.

9. Способ по п. 1, отличающийся тем, что агент для последующей обработки распыляют через по меньшей мере одну трубку, которая расположена на некотором расстоянии от металлической поверхности, на которую нанесено покрытие, и содержит по меньшей мере одно отверстие или форсунку, через которую агент для последующей обработки распыляют на одну или все поверхности полосовой стали, на которые нанесено покрытие.

10. Способ по п. 1, отличающийся тем, что раствор агента для последующей обработки наносят на обе стороны полосовой стали.

11. Способ по п. 9 или 10, отличающийся тем, что агент для последующей обработки в форме струй жидкости набрызгивают на луженую поверхность или поверхности полосовой стали, причем струи жидкости подаются на поверхность под углом, лежащим в диапазоне от +45° до -45° к нормали.

12. Способ по п. 1, отличающийся тем, что раствор агента для последующей обработки после нанесения на луженую и оксидированную поверхность полосовой стали отжимают с помощью отжимных роликов.

13. Способ по п. 12, отличающийся тем, что луженую полосовую сталь после отжимания агента для последующей обработки просушивают.

14. Способ по п. 13, отличающийся тем, что после отжимания агента для последующей обработки и просушивания на поверхности луженой полосовой стали находится тонкая пленка агента для последующей обработки с плотностью в диапазоне от 2 мг/м2 до 30 мг/м2.

15. Способ по п. 13, отличающийся тем, что агент для последующей обработки содержит титан, причем после отжимания содержащего титан агента для последующей обработки и просушивания на поверхности луженой полосовой стали находится тонкая пленка агента для последующей обработки с плотностью титана в диапазоне от 0,5 мг/м2 до 2 мг/м2.

16. Способ по п. 1, отличающийся тем, что анодное оксидирование луженой поверхности полосовой стали осуществляют в течение периода анодирования, лежащего в диапазоне от 0,1 секунды до 10 секунд, и предпочтительно в течение периода анодирования, лежащего в диапазоне от 0,2 секунды до 0,7 секунды.

17. Луженая полосовая сталь, полученная способом по любому из пп. 1-16, содержащая опорный слой из тонкой или особо тонкой стальной жести, осажденный на нее слой олова и поверхностный слой не содержащего хром агента для последующей обработки, при этом между слоем олова и поверхностным слоем агента для последующей обработки сформирован оксидный слой, состоящий из оксида четырехвалентного олова (SnO2).

| Способ управления инвертором на полностью управляемых вентилях с широтно-импульсной модуляцией | 1989 |

|

SU1767665A1 |

| Светодальномер | 1986 |

|

SU1445352A1 |

| US 4976829 A, 11.12.1990 | |||

| DE 19858034 A1, 21.06.2000 | |||

| 0 |

|

SU181472A1 | |

Авторы

Даты

2016-08-10—Публикация

2012-12-31—Подача