Настоящее изобретение относится к способу изготовления конструктивной детали, в частности, содержащей один или несколько функциональных элементов, таких как опорно-уплотнительные элементы прокладок для блока цилиндров или камер сгорания. В частности, изобретение относится к способу, при котором функциональные элементы наносятся посредством спекания с помощью плазменных струй.

В настоящее время опорно-уплотнительные элементы из агломерата, которые в качестве примера должны служить такими функциональными элементами, наносят на плоскую конструктивную деталь способом трафаретной печати и затем соединяют спеканием и отверждают в ходе последующего трудоемкого и дорогостоящего процесса спекания.

Исходя из этого уровня техники задачей изобретения является создание более простого и экономичного способа нанесения функциональных элементов.

В соответствии с первым аспектом изобретения предложен способ изготовления конструктивной детали, по меньшей мере, с одним функциональным элементом, включающий:

- подготовку основы;

- обогащение плазменной струи материалом подлежащего формированию, по меньшей мере, одного функционального элемента;

- формирование на основе, по меньшей мере, одного функционального элемента путем одновременного нанесения с помощью плазменной струи обогащенного материала в текучем состоянии, его соединения с основой и отверждения.

С помощью способа по изобретению на конструктивные детали могут наноситься самые различные функциональные элементы. За счет целенаправленного нанесения материала производство может осуществляться с минимальной затратой энергии и резко сниженным выходом побочных продуктов. За счет нанесения, которое включает в себя одновременно нанесение, соединение с основой и отверждение, может достигаться высокая производительность в единицу времени.

Согласно примеру осуществления в процессе нанесения изменяют место (т.е. участок) попадания (воздействия) плазменной струи на основу.

Таким образом, функциональный элемент может быть образован на каждом месте попадания плазменной струи. Для образования более обширных или более длинных функциональных элементов по отношению к площади места попадания место попадания может изменяться в процессе нанесения.

Согласно примеру осуществления изменение места попадания плазменной струи выполняют посредством перемещения плазменной струи относительно основы и/или перемещения основы относительно плазменной струи.

Согласно примеру осуществления изменение места попадания плазменной струи производят посредством изменения площади места попадания в зависимости от времени и/или в зависимости от места нанесения. Это может осуществляться, например, путем изменения фокусировки и/или расстояния до места попадания в зависимости от времени и/или в зависимости от места нанесения.

В этом примере осуществления может создаваться функциональный элемент, например, различной ширины в зависимости от места нанесения.

Согласно примеру осуществления при формировании функционального элемента интенсивность плазменной струи изменяют в зависимости от времени и/или в зависимости от места нанесения.

За счет более низкой или более высокой интенсивности нанесения в единицу времени может создаваться, например, топография функционального элемента в перпендикулярном направлении (z-направлении) к поверхности конструктивной детали.

Альтернативно для создания z-топографии нанесение количества материала с различной высотой может достигаться путем различной длительности воздействия плазменной струи в каждой точке в зависимости от места нанесения.

Согласно примеру осуществления обогащающий материал изменяют в зависимости от времени и/или в зависимости от места нанесения. Это относится к использованию двух или большего числа различных обогащающих материалов, которые вводятся в зависимости от момента времени и/или от места нанесения. Равным образом могут использоваться многокомпонентные материалы, при этом содержания нескольких компонентов могут изменяться в зависимости от времени и/или в зависимости от места нанесения.

В этом примере осуществления можно использовать, например, в зависимости от места нанесения различные материалы или смеси материалов, например, из материала А нанесения и второго материала В, чтобы регулировать свойства функционального элемента в зависимости от места нанесения.

Согласно примеру осуществления обогащающий материал охватывает металлический порошок, пасту спекания, паяльную пасту или их комбинации.

Согласно примеру осуществления отверждение содержит спекание.

Согласно примеру осуществления способ дополнительно содержит регулирование краевого угла (угла контакта) между основой и функциональным элементом в зависимости от места нанесения. За счет переменного регулирования краевого угла может достигаться лучшее распределение напряжений или лучшая передача усилий от функционального элемента на конструктивную деталь. За счет этого может также достигаться повышенная концентрация напряжений в особенно прочных местах конструктивной детали (во встроенном состоянии, в зависимости от данных других конструктивных деталей, таких как детали двигателей, в которых установлена деталь по изобретению), чтобы облегчить нагрузку в других менее прочных местах. Далее, за счет этого может целенаправленно достигаться распределение напряжений в особенно слабых или менее прочных местах, чтобы разгрузить эти слабые или менее прочные места или направить усилия в прочные места.

Регулирование краевого угла между основой и функциональным элементом может осуществляться путем изменения обогащающего материала в зависимости от места нанесения или обработки поверхности основы в зависимости от места нанесения. Так например, при заданной комбинации материалов краевой угол может быть целенаправленно отрегулирован желаемым образом посредством выглаживания или придания шероховатости поверхности в зависимости от места нанесения. Альтернативно это может достигаться путем выбора, в зависимости от места нанесения, обогащающего материала или покрытия. Возможна также комбинация обработки поверхности основы и изменения обогащающего материала.

Согласно примеру осуществления обработка поверхности может включать в себя один или несколько методов:

- плазменную активацию;

- травление;

- очистку;

- шлифование;

- (предварительное) нанесение покрытия.

Согласно следующему аспекту изобретения предлагается конструктивная деталь, изготовленная описанным выше способом.

Согласно примеру осуществления конструктивная деталь выполнена в виде плоской детали, например, в виде уплотнения головки цилиндра.

Согласно примеру осуществления, по меньшей мере, один функциональный элемент является опорно-уплотнительным элементом прокладки для блока цилиндров или камеры сгорания.

Согласно примеру осуществления функциональный элемент имеет поперечное сечение, которое имеет форму или комбинацию форм из следующей группы:

- дуга окружности;

- сектор круга;

- круговой слой;

- эллипс;

- многоугольник;

- сферический многоугольник;

- половина ромба;

- дельтоид; и

- трапеция.

За счет соответствующего выбора формы поперечного сечения возможно управление ходом напряжений, когда усилия передаются в конструктивную деталь через функциональный элемент.

КРАТКИЙ ПЕРЕЧЕНЬ ЧЕРТЕЖЕЙ

На чертежах показано:

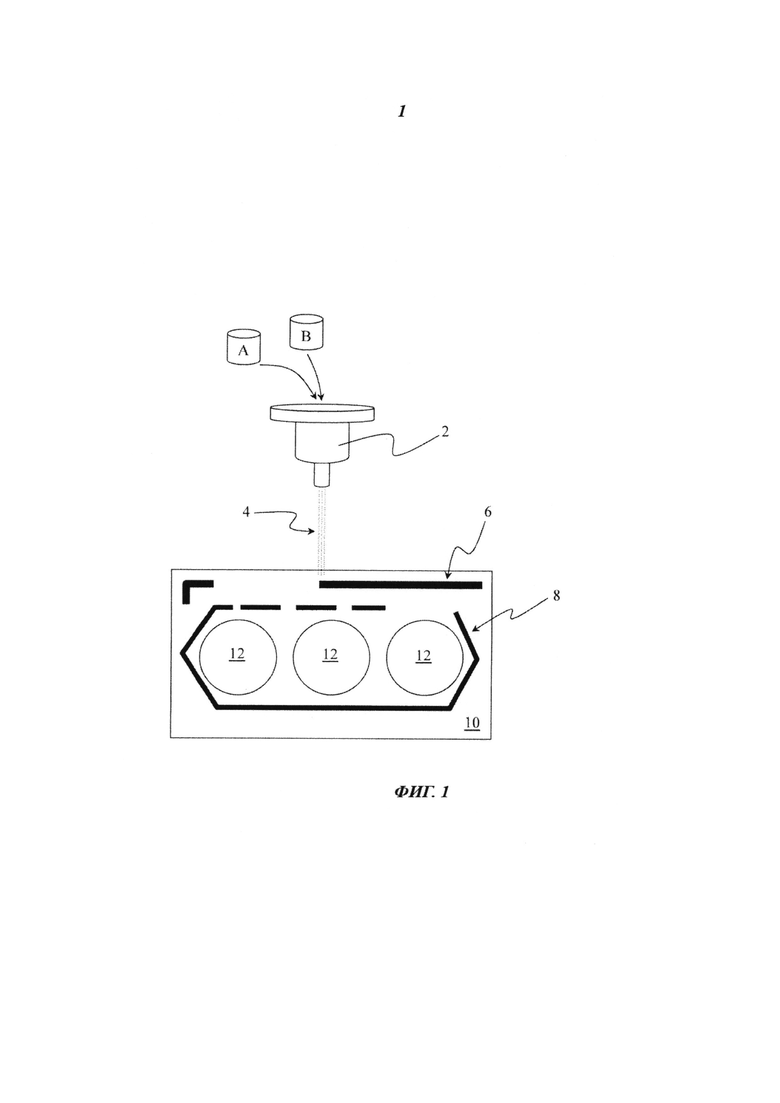

фиг. 1 схематично иллюстрирует пример осуществления способа по изобретению,

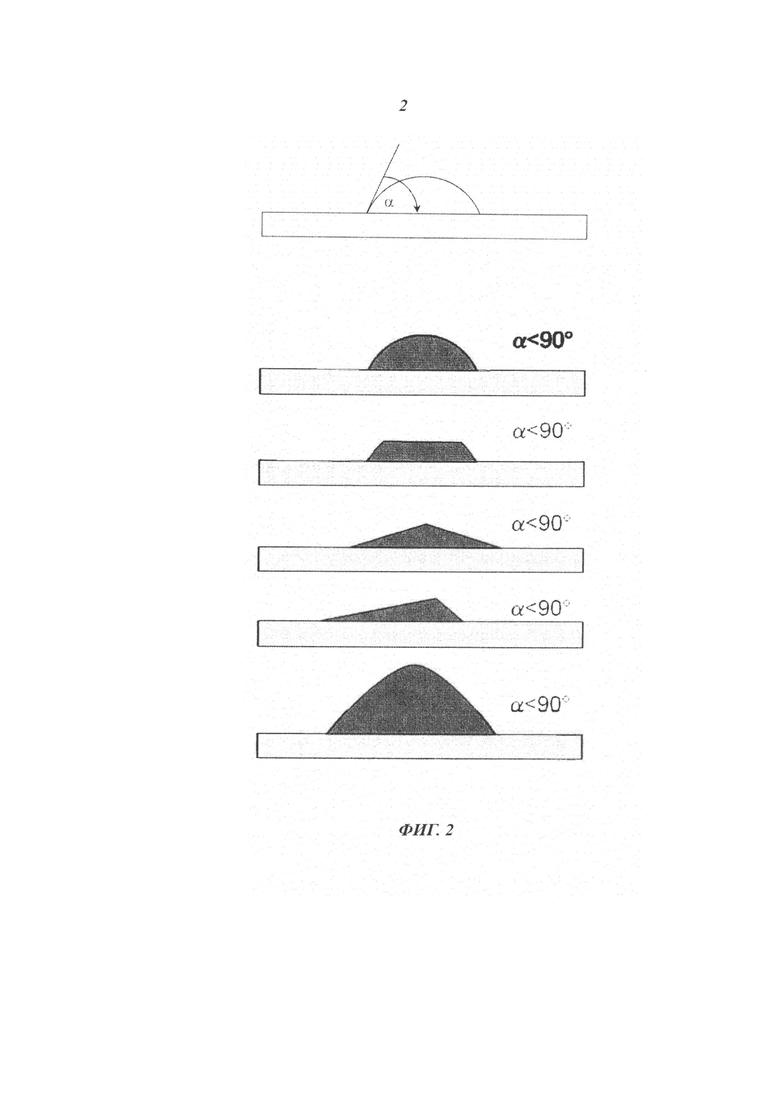

фиг. 2 изображает возможные поперечные сечения функциональных элементов в соответствии с изобретением, и

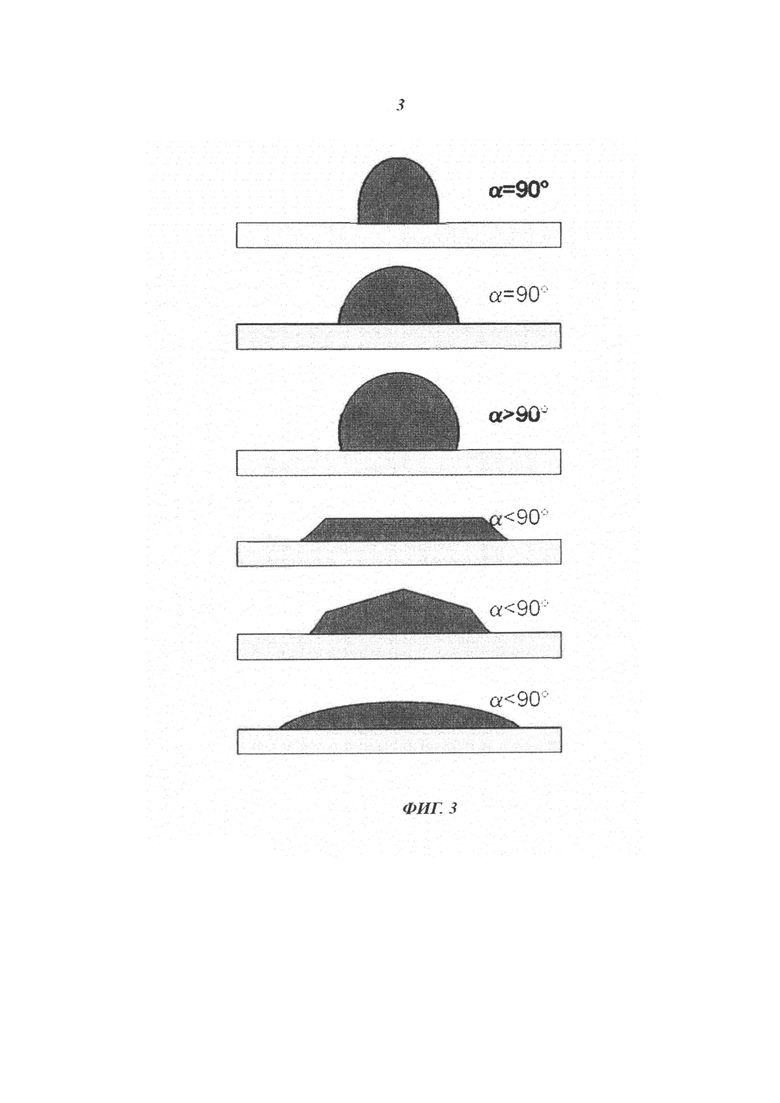

фиг. 3 изображает дальнейшие возможные поперечные сечения функциональных элементов в соответствии с изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В целях простоты приведенное ниже описание относится к плоским конструктивным деталям. Однако изобретение не ограничивается таким выполнением конструктивной детали и может использоваться для других деталей, не обязательно плоских.

Краевым углом (углом контакта) назван угол, который жидкость образует с поверхностью твердого материала. Краевой гол является определяющим параметром для различных комбинаций плоской конструктивной детали и функционального элемента.

Функциональный элемент может быть обработан на поверхности (очищен, отшлифован, активирован плазмой, снабжен покрытием, протравлен). Вид обработки поверхности оказывает воздействие на краевой угол при заданной комбинации материалов и в соответствии с изобретением может использоваться для получения желаемого краевого угла. Локально различная обработка поверхности позволяет получать краевой угол в зависимости от места нанесения при одном и том же выборе материала основы/обогащающего материала или покрытия. Дополнительно или альтернативно выбор материалов, особенно материалов покрытия или обогащающих материалов, может производиться соответствующим образом для получения желаемого краевого угла.

В контексте настоящего изобретения в отношении функциональных элементов на поверхности основы это означает, что исходным параметром является краевой угол, при котором оптимальны создающиеся в функциональном элементе напряжения, то есть отсутствуют концентрации напряжений и, следовательно, облегчается нагрузка на материал, на котором устанавливается конструктивная деталь. При этом можно обойтись без получения функционального элемента в виде твердого тела посредством механической или химической обработки с последующим приданием ему оптимального краевого угла путем требующих затрат времени и трудоемких операций, связанных с соблюдением допусков и другими сопутствующими недостатками.

Изобретателями было обнаружено, что вместо этого в соответствии с изобретением для нанесения функционального элемента можно использовать жидкость. Поскольку при этом жидкость сама стремится образовать оптимальный краевой угол, можно обойтись без создающей проблемы последующей обработки для получения этого оптимального угла.

При этом другое преимущество состоит в том, что жидкости смачивают, тогда как твердые тела, как правило, прилегают в меньшем числе точек контакта. Таким образом, благодаря использованию жидкости для образования функционального элемента в целом достигается также лучшее распределение напряжений в конструктивной детали, так как увеличивается площадь контакта между функциональным элементом и плоской деталью. Соответственно, в изобретении используется смачивающая способность жидкости.

С одной стороны, за счет этого функциональный элемент полностью соединяется с плоской конструктивной деталью в отличие от точечного или линейного сварного соединения. С другой стороны, при соответствующем выборе материалов функционального элемента и конструктивной детали создается угол смачивания, при котором достигаются желаемые свойства концентрации, распределения или рассредоточения усилий в готовом изделии.

Соответственно, изобретение относится к целенаправленному выбору или регулированию определенного краевого угла для получения определенного вида распределения напряжений. Так например, прямой угол между функциональным элементом и конструктивной деталью создает пики напряжений. В отличие от этого при краевом угле меньше 90° напряжение распределяется лучше. Сознательно созданная концентрация напряжения может быть также целесообразна, например, когда конструктивная прочность двигателя резко различна, и усилия должны передаваться только в конструктивно прочные области, или когда для уплотнения должны быть созданы высокие величины прижима. В этом случае за счет краевого угла больше 90° напряжение может лучше концентрироваться в соответствующих местах.

На фиг. 1 схематично представлено функциональное выполнение способа по изобретению. К плазменному аппарату 2 могут подаваться материалы А или В (здесь два различных материала). Эти материалы охватывают, например, металлический порошок, паяльные пасты, пасты спекания и т.д. В непоказанном альтернативном примере осуществления может использоваться другое число различных материалов. Возможно также использование многокомпонентных материалов, причем в этом случае содержание компонентов также может изменяться.

Далее, плазменная струя 4, обогащенная, например, пастой спекания, может направляться и точно наноситься в любом месте на плоскую конструктивную деталь 10, например, с помощью робота или подвижного стола. В установленном положении с помощью плазменной струи 4 осуществляется одновременное нанесение, соединение и отверждение (спекание) находящейся в плазменной струе в текучем состоянии пасты спекания на плоской конструктивной детали 10 для формирования части функционального элемента.

Посредством дальнейшего перемещения плазменной струи 4 по заданной траектории и при использовании непрерывного нанесения могут быть получены сопряженные функциональные элементы любой геометрии (как в направлениях X и Y, так и в направлении Z, то есть любой топографии). Путем многократного прохода определенного места и/или путем повышения степени обогащения или интенсивности нанесения плазменной струи 4 высота функционального элемента может быть отрегулирована до желаемой. Таким путем можно также получать желаемое поперечное сечение функционального элемента (например, широкое основание и суженную острую вершину).

В более сложных примерах осуществления площадь и/или форму места попадания (воздействия) плазменной струи изменяют в зависимости от места нанесения и/или в зависимости от времени (при неоднократном нанесении на одно и то же место для создания топографии), чтобы формировать функциональные элементы с регулируемым поперечным сечением и/или проходящие по регулируемой траектории.

В качестве примера на фиг. 1 показаны возможные функциональные элементы для опорно-уплотнительной прокладки 8 для камер 12 сгорания и опорно-уплотнительной прокладки 6 для головок цилиндров.

Альтернативно перемещению плазменной струи 4 по отношению к конструктивной детали сама конструктивная деталь 10 может перемещаться относительно плазменной струи 4.

Как правило, поперечное сечение функционального элемента, такого как предохранитель спекания, имеет криволинейный контур. Ниже перечислены характерные контуры. Они могут быть асимметричными, симметричными или совершенно нерегулярными:

1) дуга окружности

2) сектор круга

3) круговой слой

4) эллиптический контур

5) многоугольник (число п-1 углов)

6) сферический многоугольник (число п-1 углов)

7) половина ромба, дельтоид, трапеция

Эти геометрии поперечного сечения имеют отличительные признаки в том, что они имеют угол между конструктивной деталью и нанесенным спеканием функциональным элементом, показанный на фиг. 2. Этот угол контакта (называемый также краевым углом или углом смачивания) может составлять от 0° (нуля) до угла меньше 180°. В том случае, когда углы составляют значительно меньше 90°, их называют гидрофильными, углы в области 90° называют гидрофобными, а углы значительно больше 90° называют супер-гидрофобными.

На фиг. 2 показаны возможные формы поперечного сечения, а на фиг. 3 - дальнейшие возможные формы.

Преимущество предлагаемого способа заключается в том, что могут быть выбраны материалы, обеспечивающие оптимальные краевые углы в отношении оптимизации, например, линий напряжений или распределения напряжений в функциональном элементе или конструктивной детали. Следующее преимущество заключается в том, что за счет соответствующего выбора краевого угла или влияния на краевой угол можно реализовать точное и компактное возвышение материала перпендикулярно конструктивной детали. Далее, за счет соответствующего выбора краевого угла или влияния на краевой угол можно либо получать лучшее распределение напряжений, либо предусмотреть преднамеренную концентрацию напряжений в областях, которые могут лучше воспринимать эти напряжения, чем другие области, нагрузка на которые облегчается.

Изобретение дает следующие преимущества:

а) Экономичность: функциональные элементы могут изготавливаться без отходов и с экономией энергии.

b) Повышение производительности на временной цикл за счет устранения длительного спекания.

c) Сохранение структуры материала: в отличие от полученных штамповкой опорно-уплотнительных элементов отсутствует негативное влияние на структуру конструктивной детали от штамповки или вытяжки.

d) Использование оптимальных материалов: вместо использования типовых или комплексных решений, которые всегда связаны с компромиссами, благодаря изобретению функциональные элементы могут быть нанесены только целенаправленно на необходимые места в соответствии с конкретным применением.

e) Новые конструктивные возможности: возможно создание топографии и возможно также выполнение мелких деталей с нанесением функциональных элементов на очень тонкие места детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ ПОВЕРХНОСТНОГО СЛОЯ С ИЗДЕЛИЯ | 1990 |

|

RU2071507C1 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ПОРОШКОВЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2387737C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2009027C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА ИЗДЕЛИЯ | 2007 |

|

RU2363757C2 |

| ДЕТАЛЬ С ПОКРЫТИЕМ ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2764153C2 |

| СПОСОБ РЕМОНТА ПОВЕРХНОСТНЫХ ДЕФЕКТОВ ДЕТАЛЕЙ МАШИН | 2005 |

|

RU2310551C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2541325C1 |

| СПОСОБ МАГНЕТРОННОГО НАНЕСЕНИЯ ТОНКОПЛЕНОЧНЫХ ПОКРЫТИЙ ИЗ РАЗЛИЧНЫХ МАТЕРИАЛОВ И ИХ СОЕДИНЕНИЙ | 1993 |

|

RU2064525C1 |

| УСТОЙЧИВЫЕ К СМАЧИВАНИЮ МАТЕРИАЛЫ И ИЗДЕЛИЯ ИЗ НИХ | 2008 |

|

RU2502826C2 |

| ДЕТАЛЬ С ПОКРЫТИЕМ ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2762611C2 |

Изобретение относится к способу изготовления конструктивной детали, содержащей один или несколько функциональных элементов, таких как опорно-уплотнительные элементы прокладок для блока цилиндров или камер сгорания. Способ включает подготовку основы, обогащение плазменной струи материалом подлежащего формированию, по меньшей мере, одного функционального элемента и формирование на основе, по меньшей мере, одного функционального элемента путем одновременного нанесения с помощью плазменной струи обогащенного материала в текучем состоянии, его соединения с основой и отверждения, причем при формировании функционального элемента в месте его нанесения создают оптимальный краевой угол между деталью и спеченным функциональным элементом, при этом регулирование краевого угла в зависимости от места нанесения осуществляют путем изменения обогащающего материала и/или обработки поверхности основы. Изобретение направлено на упрощение способа нанесения функционального элемента на конструктивную деталь, а также на улучшение соединения функционального элемента с основой и распределение напряжений в конструктивной детали. 2 н. и 22 з.п. ф-лы, 3 ил.

1. Способ изготовления конструктивной детали, по меньшей мере, с одним функциональным элементом, включающий:

- подготовку основы;

- обогащение плазменной струи материалом подлежащего формированию, по меньшей мере, одного функционального элемента; и

- формирование на основе, по меньшей мере, одного функционального элемента путем одновременного нанесения с помощью плазменной струи обогащенного материала в текучем состоянии, его соединения с основой и отверждения,

отличающийся тем, что при формировании функционального элемента в месте его нанесения создают оптимальный краевой угол между деталью и спеченным функциональным элементом, при этом регулирование краевого угла в зависимости от места нанесения осуществляют путем изменения обогащающего материала и/или обработки поверхности основы.

2. Способ по п. 1, отличающийся тем, что в процессе формирования функционального элемента изменяют место попадания плазменной струи на основу.

3. Способ по п. 2, отличающийся тем, что изменение места попадания плазменной струи на основу осуществляют посредством перемещения плазменной струи относительно основы и/или перемещения основы относительно плазменной струи.

4. Способ по п. 2, отличающийся тем, что при формировании функционального элемента изменяют площадь попадания плазменной струи посредством изменения места попадания струи и/или времени ее воздействия.

5. Способ по п. 3, отличающийся тем, что при формировании функционального элемента изменяют площадь попадания плазменной струи посредством изменения места попадания струи и/или времени ее воздействия.

6. Способ по п. 1, отличающийся тем, что при формировании функционального элемента в зависимости от времени его нанесения и/или в зависимости от места нанесения осуществляют изменение интенсивности плазменной струи.

7. Способ по п. 2, отличающийся тем, что при формировании функционального элемента в зависимости от времени его нанесения и/или в зависимости от места нанесения осуществляют изменение интенсивности плазменной струи.

8. Способ по п. 3, отличающийся тем, что при формировании функционального элемента в зависимости от времени его нанесения и/или в зависимости от места нанесения осуществляют изменение интенсивности плазменной струи.

9. Способ по п. 4, отличающийся тем, что при формировании функционального элемента в зависимости от времени его нанесения и/или в зависимости от места нанесения осуществляют изменение интенсивности плазменной струи.

10. Способ по п. 5, отличающийся тем, что при формировании функционального элемента в зависимости от времени его нанесения и/или в зависимости от места нанесения осуществляют изменение интенсивности плазменной струи.

11. Способ по п. 1, отличающийся тем, что при формировании функционального элемента изменяют обогащающий материал в зависимости от времени и/или в зависимости от места нанесения.

12. Способ по п. 2, отличающийся тем, что при формировании функционального элемента изменяют обогащающий материал в зависимости от времени и/или в зависимости от места нанесения.

13. Способ по п. 3, отличающийся тем, что при формировании функционального элемента изменяют обогащающий материал в зависимости от времени и/или в зависимости от места нанесения.

14. Способ по п. 4, отличающийся тем, что при формировании функционального элемента изменяют обогащающий материал в зависимости от времени и/или в зависимости от места нанесения.

15. Способ по п. 5, отличающийся тем, что при формировании функционального элемента изменяют обогащающий материал в зависимости от времени и/или в зависимости от места нанесения.

16. Способ по п. 6, отличающийся тем, что при формировании функционального элемента изменяют обогащающий материал в зависимости от времени и/или в зависимости от места нанесения.

17. Способ по п. 1, отличающийся тем, что обогащающий материал содержит металлический порошок, пасту спекания, паяльную пасту или их комбинации.

18. Способ по п. 1, отличающийся тем, что отверждение осуществляют спеканием.

19. Способ по п. 1, отличающийся тем, что обработка поверхности включает в себя одну или несколько операций:

- плазменную активацию;

- травление;

- очистку;

- шлифование;

- нанесение покрытия.

20. Конструктивная деталь, изготовленная способом по любому из пп. 1-19, которая имеет краевой угол между основой и функциональным элементом, изменяющийся в зависимости от места нанесения функционального элемента и создающий в указанном месте нанесения оптимальные напряжения.

21. Конструктивная деталь по п. 20, отличающаяся тем, что она выполнена в виде плоской детали.

22. Конструктивная деталь по п. 20, отличающаяся тем, что, по меньшей мере, один функциональный элемент является опорно-уплотнительным элементом прокладки для блока цилиндров или камеры сгорания.

23. Конструктивная деталь по п. 21, отличающаяся тем, что, по меньшей мере, один функциональный элемент является опорно-уплотнительным элементом прокладки для блока цилиндров или камеры сгорания.

24. Конструктивная деталь по любому из пп. 20-23, отличающаяся тем, что, по меньшей мере, один функциональный элемент имеет поперечное сечение в форме или комбинации форм, выбранных из следующей группы:

- дуга окружности;

- сектор круга;

- круговой слой;

- эллипс;

- многоугольник;

- сферический многоугольник;

- половина ромба;

- дельтоид;

- трапеция.

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| СПОСОБ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ | 2003 |

|

RU2238346C1 |

| US 5769430 A, 23.06.1998 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Градирня | 1972 |

|

SU574166A3 |

Авторы

Даты

2016-08-10—Публикация

2011-11-07—Подача