Область техники, к которой относится изобретение

Настоящее изобретение относится к шаблону для центрирования валков у основания изложницы для отливки изделий круглого сечения.

Уровень техники

В настоящее время для центрирования валков у основания изложницы оператор выполняет ряд ручных операций для регулировки положения валков, используя монолитный шаблон, который настраивается и крепится с помощью регулируемых прокладок или проставок к внутренним стенкам кристаллизатора, установленного внутри корпуса изложницы, причем форма шаблона соответствует уклону стенок кристаллизатора.

Указанные ручные операции центрирования с помощью монолитного шаблона занимают много времени, при этом эффективность центрирования в значительной степени зависит от опыта и квалификации оператора.

Также может быть использован центрирующий шаблон с несколькими отдельными продольными элементами, описанный в документе ЕР 2334453. Данные продольные элементы имеют наружную поверхность, форма которой повторяет форму внутренней стенки кристаллизатора, и по меньшей мере одну воздушную камеру, установленную в шаблоне и способную раскрываться, прижимая продольные элементы к соответствующим частям внутренней стенки кристаллизатора. Такая конструкция шаблона особенно эффективна при использовании кристаллизаторов с четырехугольным сечением, а также позволяет быстро и точно выполнить центрирование валков независимо от квалификации и опыта оператора, обеспечивая повторяемость центрирования. Однако при использовании кристаллизатора круглого сечения такой шаблон не позволяет достичь необходимого уровня точности, поскольку в таких кристаллизаторах (в отличие от кристаллизаторов с квадратным или прямоугольным сечением) нет краев, на которые бы опирались продольные элементы, занимая определенное положение. Шаблон для круглых изложниц, описанный в документе ЕР 2334453, включает продольные элементы дугообразного сечения с наружной поверхностью, форма которой повторяет форму внутренней стенки кристаллизатора, способные опираться на разные точки внутренней поверхности кристаллизатора. Неустойчивость положения продольных элементов шаблона приводит к неточному центрированию валков у основания, в результате чего возрастает вероятность неправильного выполнения данной операции.

Таким образом, существует необходимость создания шаблона для центрирования валков у основания изложницы для отливки изделий круглого сечения, который позволил бы устранить вышеуказанные недостатки.

Раскрытие изобретения

Основной целью настоящего изобретения является создание шаблона для центрирования валков у основания изложницы для отливки изделий круглого сечения, обеспечивающего точность и повторяемость их установки, что позволит выполнить быстрое и точное центрирование указанных валков.

Еще одной целью изобретения является создание шаблона, который может саморегулироваться по уклону внутренних стенок кристаллизатора.

Еще одной целью изобретения является создание шаблона, который можно будет использовать вместе с кристаллизаторами, имеющими разные диаметры и радиусы закругления оси кристаллизатора.

Еще одной целью изобретения является создание способа центрирования валков у основания изложницы, который может быть легко выполнен даже менее опытными операторами.

Изобретение направлено на решение вышеуказанных задач при помощи шаблона для центрирования валков у основания изложницы, при этом изложница снабжена кристаллизатором круглого сечения, в который может быть вставлен шаблон посредством его перемещения от первого конца ко второму концу, причем шаблон содержит:

- трубчатую раму круглого сечения, образующую продольную ось и имеющую по меньшей мере одну группу продольных щелей, которые расположены под одинаковым углом друг к другу;

- группу продольных пластин, выполненных с возможностью вставки каждой пластины в соответствующую продольную щель и перемещения в радиальном направлении внутри соответствующей продольной щели;

- по меньшей мере одну надувную камеру, установленную внутри трубчатой рамы и, по меньшей мере, частично охватывающую продольный участок первого элемента рамы, адаптированный для того, чтобы оставаться внутри кристаллизатора, когда шаблон вставлен в указанный кристаллизатор, причем указанная по меньшей мере одна надувная камера выполнена с возможностью расширения таким образом, чтобы перемещать указанные продольные пластины наружу в радиальном направлении и прижимать их к внутренней стенке кристаллизатора.

Шаблон содержит первый фланец у первого конца трубчатой рамы для фиксации шаблона в верхней части изложницы и второй фланец у второго конца трубчатой рамы; причем первый фланец и второй фланец снабжены направляющими, по которым первые концы и вторые концы продольных пластин скользят в радиальном направлении.

Указанные направляющие шаблона могут представлять собой щели или канавки.

Щели первой группы продольных щелей шаблона, проходящие параллельно продольной оси (X) и находящиеся на первом элементе рамы, и щели второй группы продольных щелей (количество которых равно количеству щелей первой группы), выровненные в продольном направлении относительно щелей первой группы и находящиеся на втором элементе рамы, остаются снаружи кристаллизатора при вставке шаблона в кристаллизатор.

Кроме того, на внутреннем крае продольных пластин шаблона выполнен промежуточный вырез, соответствующий промежуточному элементу трубчатой рамы, который находится между щелями первой группы и щелями второй группы, с помощью которого первые элементы пластин проходят через щели первой группы в радиальном направлении, а вторые элементы пластин проходят через щели второй группы в радиальном направлении, причем в промежуточные вырезы вставляется промежуточный элемент трубчатой рамы.

В шаблоне может быть предусмотрено две надувные камеры, установленные в положения, соответствующие первому концу и второму концу кристаллизатора, при вставке шаблона в кристаллизатор.

Кроме того, в шаблоне предусмотрена первая пара пересекающихся возвратных пружин, расположенная под первой надувной камерой из указанных двух надувных камер, и вторая пара пересекающихся возвратных пружин, расположенная под второй надувной камерой из указанных двух надувных камер, что облегчает извлечение шаблона из кристаллизатора после центрирования валков у основания изложницы и выпуска воздуха из надувных камер.

Каждая надувная камера имеет вырезы на наружном крае каждой продольной пластины, причем в данные вырезы могут быть установлены блоки, выполненные с возможностью контакта с внутренней стенкой кристаллизатора.

На указанные блоки может быть установлена по меньшей мере одна регулировочная прокладка, позволяющая отрегулировать наклон продольных пластин относительно трубчатой рамы и положение, соответствующее величине искривления кристаллизатора.

На части шаблона, остающейся снаружи кристаллизатора, поверхность наружных краев продольных пластин имеет профиль, соответствующий профилю части боковой поверхности валков для достижения идеального контакта между наружными краями и валками при выпуске воздуха из надувных камер.

Число щелей первой группы щелей шаблона, щелей второй группы и продольных пластин равны числу рядов валков, причем предпочтительно предусмотрено четыре ряда валков, расположенных под углом 90° друг к другу.

Также заявлен способ центрирования валков у основания изложницы, снабженной кристаллизатором круглого сечения, за счет использования вышеуказанного шаблона, в котором:

a) вставляют шаблон в кристаллизатор;

b) расширяют по меньшей мере одну надувную камеру, при этом обеспечивается перемещение продольных пластин шаблона наружу через трубчатую раму для обеспечения контакта между продольными пластинами и внутренними стенками кристаллизатора;

c) центрируют валки у основания путем сближения валков вдоль образующей линии до тех пор, пока не будет достигнуто положение первого контакта валков с продольными пластинами.

Этап расширения по меньшей мере одной из надувных камер предусматривает подачу газа под заранее заданным давлением по меньшей мере в одну из надувных камер таким образом, чтобы камеры расширялись до обеспечения указанного контакта продольных пластин и внутренних стенок кристаллизатора.

Этап центрирования валков выполняют с помощью блокировки валков в указанном положении первого контакта, а на этапе вставки шаблона в кристаллизатор его вставляют в кристаллизатор до тех пор, пока по меньшей мере один фланец шаблона не будет опираться на верхнюю часть изложницы.

В соответствии с предпочтительным вариантом реализации шаблон включает продольную монолитную раму примерно цилиндрической формы с четырьмя продольными щелями, расположенными под углом 90° друг к другу, в которые устанавливают продольные пластины или лопатки, выполненные с возможностью перемещения только в радиальном направлении. Шаблон вставляют в кристаллизатор и фиксируют, например, с помощью штифтов, расположенных у верхней стороны таким образом, чтобы шаблон каждый раз устанавливался в одно и то же положение. По меньшей мере одну надувную камеру внутри рамы надувают и расширяют таким образом, чтобы перемещать лопатки наружу от рамы шаблона до положения контакта с внутренней поверхностью кристаллизатора. Таким образом, лопатки выполнены с возможностью перемещения только в радиальном направлении, что полностью исключает их установку под другим углом относительно друг друга.

Помимо упрощения центрирования и значительного уменьшения длительности выполнения данной операции, использование шаблона и способа, соответствующих изобретению, позволяет предотвратить возникновение проблем во время непрерывного литья за счет высокой точности центрирования валков и направления литого изделия.

Создание особой формы краев продольных пластин позволяет идеально расположить их относительно уклона внутренних стенок кристаллизатора и дополнительно увеличить точность центрирования и повторяемость получаемого результата.

В соответствии с вариантом реализации шаблон включает одну воздушную камеру, которая, по меньшей мере, частично охватывает часть шаблона, остающуюся внутри кристаллизатора.

В соответствии с еще одним вариантом реализации шаблон включает две воздушные камеры, установленные соответственно рядом с верхним концом и нижним концом кристаллизатора, в который вставляется шаблон.

В соответствии с другими вариантами реализации может быть использовано более двух воздушных камер.

Шаблон в соответствии с изобретением обладает следующими преимуществами:

- при выполнении каждой операции он всегда установлен в одно и то же правильное положение относительно изложницы;

- простота вставки шаблона в изложницу;

- обеспечивает правильное угловое расстояние между соседними продольными пластинами или лопатками;

- обеспечивается выравнивание валков у основания изложниц в заранее заданных пределах;

- при помощи регулируемых прокладок может подстраиваться к величине закругления изложницы в заранее заданных пределах радиуса закругления;

- позволяет выравнивать валки у основания по глубине вставки в кристаллизатор в соответствии с необходимостью.

Краткое описание чертежей

Другие отличительные особенности и преимущества изобретения будут понятны из описания предпочтительного, но не исключительного варианта реализации шаблона для центрирования валков у основания изложницы со ссылкой на сопроводительные чертежи, на которых:

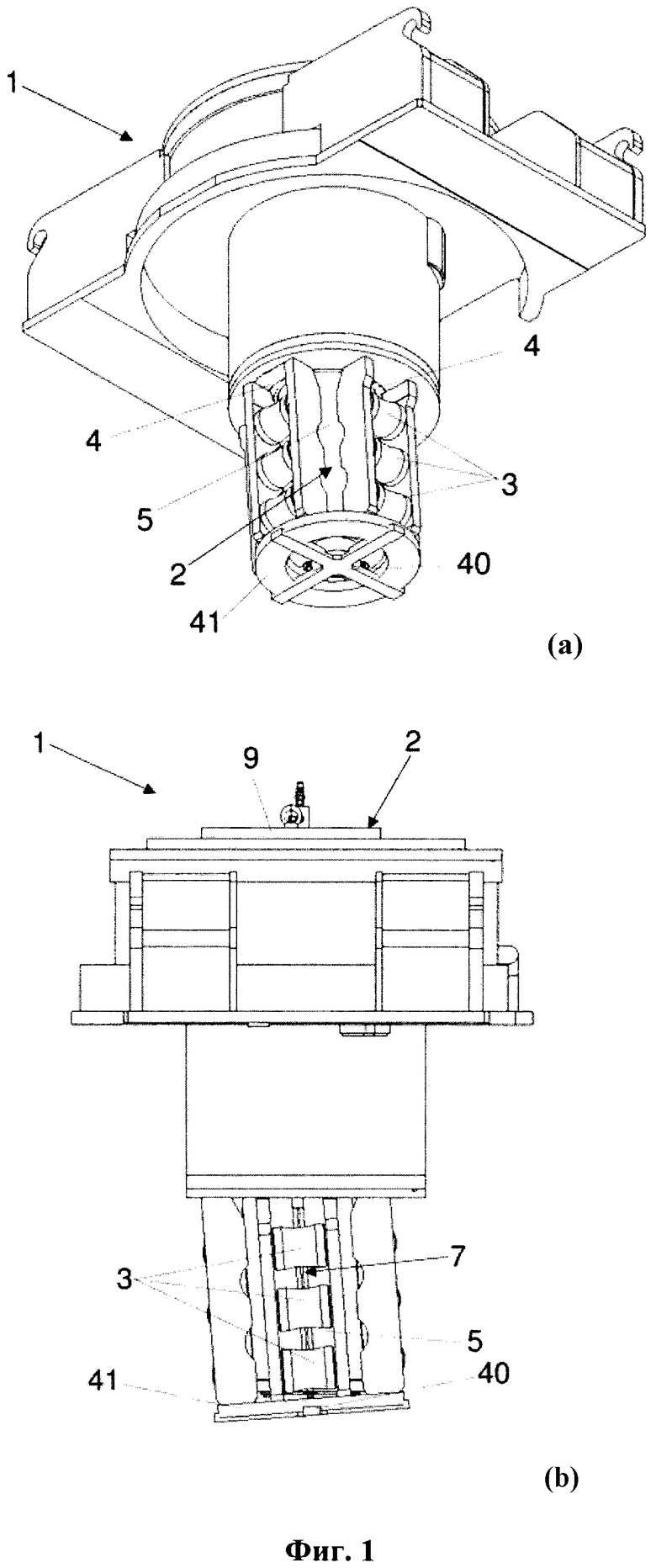

на фиг. 1а показан аксонометрический вид примера изложницы с валками у основания, в которую вставляется шаблон, соответствующий изобретению;

на фиг. 1b представлен вид сбоку изложницы с фиг. 1а;

на фиг. 2 - вид сбоку шаблона, соответствующего изобретению;

на фиг. 3 - вид сверху шаблона с фиг. 2;

на фиг. 4 - поперечный разрез шаблона с фиг. 2 и 3 по плоскости А-А;

на фиг. 5 - аксонометрический вид первого компонента шаблона, соответствующего изобретению;

на фиг. 6 - аксонометрический вид второго компонента шаблона, соответствующего изобретению.

Одинаковыми ссылочными позициями на разных чертежах обозначены одинаковые элементы или компоненты.

Осуществление изобретения

На фиг. 2-4 показан первый вариант реализации центрирующего шаблона 2 для центрирования валков у основания изложницы. Шаблон 2, соответствующий изобретению, предназначен для установки внутри кристаллизатора круглого сечения. В качестве примера на фиг. 1а и 1b показаны часть изложницы 1 с валками 3 у основания и часть кристаллизатора 4.

В соответствии с первым вариантом реализации центрирующий шаблон 2 включает:

- трубчатую раму 5 круглого сечения, проходящую вдоль продольной оси X и имеющую по меньшей мере одну группу продольных щелей 6 на ее боковой поверхности, проходящих параллельно оси X и расположенных под одинаковым углом друг к другу;

- группу продольных пластин 7, в которой каждая продольная пластина 7 вставляется внутренним краем 12′ в соответствующую продольную щель 6 и может быть перемещена в радиальном направлении через соответствующую щель 6;

- по меньшей мере одну надувную камеру, установленную внутри трубчатой рамы 5 и, по меньшей мере, частично охватывающую элемент рамы, остающийся внутри кристаллизатора 4, в который вставлен шаблон, причем данная надувная камера выполнена с возможностью расширения и перемещения продольных пластин 6 наружу в радиальном направлении для их прижима к внутренней стенке кристаллизатора.

Как показано в примере на фиг. 4, трубчатая рама 5 круглого сечения выполнена в виде монолитной детали с небольшим закруглением, а продольная ось X представляет собой кривую.

Верхний край шаблона 2 имеет по меньшей мере один верхний фланец 9, опирающийся на верхнюю часть изложницы. В соответствии с предпочтительным вариантом верхний фланец 9 имеет круглую форму и содержит:

- первые крепежные элементы, например винты или штифты 18, с помощью которых шаблон точно устанавливают в правильное положение в изложнице;

- группу направляющих 16, по которым скользят верхние концы 17 пластин 7;

- соединения с системой подачи сжатого газа, обычно воздуха, с помощью которого надувают по меньшей мере одну надувную камеру.

Нижний конец шаблона 2 снабжен по меньшей мере одним нижним фланцем 9′ для закрытия трубчатой рамы 5. В соответствии с предпочтительным вариантом нижний фланец 9′ имеет круглую форму и содержит группу направляющих 16′, по которым скользят нижние концы 17′ пластин 7.

В качестве альтернативы соединение с системой подачи сжатого газа может быть предусмотрено на нижнем фланце 9′, а не на верхнем фланце 9.

Направляющие 16, 16′, по которым скользят верхние концы 17 и нижние концы 17′ пластин 7 соответственно, представляют собой щели или канавки.

Концы 17, 17′ пластин 7 (фиг. 6) имеют ширину W′, меньшую по сравнению с шириной W корпуса пластин, и соединены с соответствующими фланцами 9, 9′ таким образом, что пластины 7 могут скользить только в радиальном направлении относительно продольной оси X трубчатой рамы 5.

В соответствии с предпочтительным вариантом реализации шаблон содержит трубчатую раму 5 с двумя группами продольных щелей 6, 6′ (фиг. 5).

Продольные щели 6 первой группы, проходящие параллельно оси X и расположенные под одинаковым углом друг к другу, находятся на первом элементе рамы, который остается внутри кристаллизатора 4 при вставке в него шаблона. Предпочтительно число щелей 6 равно количеству рядов центрируемых валков у основания; таким образом, количество щелей обычно равно четырем, при этом они расположены под углом 90° друг к другу.

Продольные щели 6′ второй группы, количество которых равно количеству щелей 6, выровнены в продольном направлении относительно соответствующих щелей 6 и находятся на втором элементе рамы, расположенном под первым элементом рамы и остающемся снаружи кристаллизатора 4 при вставке в него шаблона.

Длина щелей 6′ второй группы меньше длины щелей 6 первой группы, поскольку обычно второй элемент рамы короче первого элемента рамы.

Первая часть продольных пластин 7 проходит по всей длине кристаллизатора, а вторая часть проходит снаружи кристаллизатора таким образом, чтобы при вставке шаблона 2 в кристаллизатор можно было установить валки 3 у основания изложницы в соответствующее положение.

Пластины 7 имеют внутренний край 12′ и наружный край 12, расположенные напротив друг друга, и две боковые поверхности 31, также расположенные друг напротив друга (фиг. 6). В соответствии с предпочтительным вариантом боковые поверхности 31 расположены перпендикулярно краям 12, 12′.

В частности, в дополнение к суженным областям на концах 17 и 17′ пластины 7 имеют промежуточный вырез 15′ на внутреннем крае 12′, причем данный вырез, соответствующий промежуточному элементу 30 рамы 5, который расположен между щелями 6 первой группы и щелями 6′ второй группы. В соответствии с данной конфигурацией первые элементы 7′ пластин 7 могут скользить в радиальном направлении через щели 6 первой группы, а вторые элементы 7″ пластин 7 могут скользить в радиальном направлении через щели 6′ второй группы, при этом в промежуточные вырезы 15′ пластин 7 вставляют промежуточный элемент 30 рамы 5, что позволяет избежать возникновения нежелательного контакта во время радиального перемещения пластин 7.

Предпочтительно ширина W боковых поверхностей 31 пластин 7 находится в диапазоне 70-90 мм и предпочтительно равна 80 мм, поскольку данное значение позволяет достичь высокого сопротивления изгибу и избежать изгибания пластины при сближении валков во время их центрирования.

Толщина же Т краев 12, 12′ предпочтительно находится в диапазоне 20-30 мм и предпочтительно равна 25 мм.

Данные размеры позволяют гарантировать оптимальное центрирование валков у основания изложницы. С помощью шаблона валки у основания изложниц могут быть выровнены в заранее заданных пределах, определяемых радиусом рамы; при необходимости использования другого диапазона следует изменить габариты шаблона.

В соответствии с предпочтительным вариантом реализации шаблон снабжен двумя надувными камерами, например воздушными камерами (фиг. 4). Первая воздушная камера 8 установлена у верхнего конца шаблона и, соответственно, у верхнего конца кристаллизатора, в котором установлен шаблон. Вторая воздушная камера 8′ установлена в промежуточном положении между верхним и нижним концами шаблона, предпочтительно у нижнего конца кристаллизатора. Линией 20 на фиг. 2 обозначено положение нижнего конца кристаллизатора, в который вставлен шаблон. Следовательно, часть шаблона, находящаяся под линией 20, остается снаружи кристаллизатора.

Данные воздушные камеры 8, 8′ зафиксированы в правильном положении внутри шаблона 2 с помощью крюков, прицепленных к шаблону, на котором они удерживаются.

Соответствующие гибкие трубы 10 и быстроразъемные соединения 11 установлены в верхней части шаблона 2 и предназначены для подачи воздуха или другого подходящего сжатого газа в камеры 8, 8′.

Наружные края 12 пластин 7, которые опираются на внутреннюю стенку кристаллизатора, имеют криволинейный профиль с радиусом, равным или примерно равным радиусу внутренней поверхности кристаллизатора.

Рядом с каждой воздушной камерой, на наружном крае 12 каждой продольной пластины 7, предусмотрены вырезы 15; в данные вырезы 15 могут быть вставлены блоки 32, которые могут контактировать с кристаллизатором. Установленные на блоках 32 регулировочные прокладки могут быть расположены заранее определенным образом, чтобы обеспечивать изменение наклона пластин 7 относительно рамы 5 и регулировать их положение в соответствии с величиной искривления кристаллизатора, которая может отличаться от искривления шаблона.

Также на все блоки 32 для вырезов 15 может быть установлено одинаковое число регулировочных прокладок, что позволит переместить пластины 7 внутрь относительно фактического положения внутренней поверхности кристаллизатора, устанавливая между ними заранее заданное расстояние, например, при литье стали с высокой усадкой.

Для каждой пластины 7 предпочтительно иметь по два выреза 15 и, соответственно, по два блока 32, которые будут расположены рядом с концами кристаллизатора при вставке в него шаблона.

Предпочтительно блоки 32 изготовлены из износоустойчивого материала, а пластины 7 из материала, который практически не деформируется при механической обработке.

После подачи сжатого воздуха в камеры 8, 8′ они расширяются, перемещая пластины 7 в радиальном направлении наружу относительно трубчатой рамы 5 до надежного контакта наружных краев 12 или блоков 32 с внутренней стенкой кристаллизатора. Таким образом, шаблон становится более прочным за счет его прижима к внутреннему профилю кристаллизатора и создания опоры для выступающей из кристаллизатора части, с помощью которой можно выполнить регулировку всех валков у основания, в том числе внутренних, внешних и боковых валков.

Желательно, после вставки шаблона в кристаллизатор в части данного шаблона, остающейся снаружи кристаллизатора, то есть в области шаблона, рядом с которой выполняют регулировку валков у основания изложницы, наружные края 12 пластин 7 имеют точно обработанную поверхность, которая обеспечивает опору для выравнивания соответствующих валков у основания на шаблоне. В частности, поверхность краев 12 имеет профиль, соответствующий профилю части боковой поверхности валков таким образом, чтобы обеспечить идеальный контакт между краями 12 и валками 3 у основания при надувании воздушных камер. Затем валки 3 у основания фиксируют в положении, обеспечивающем идеальный контакт.

Для увеличения точности, в частности, при выравнивании валков в горизонтальном, а не в вертикальном положении, шаблон также должен быть прикреплен к нижнему концу с помощью поперечного фланца 40 (фиг. 1b), ограничивая нижнюю часть шаблона и создавая места установки на раме 41 валков 3 у основания, предпочтительно в нижней части последнего из валков 3 у основания (фиг. 1b).

Еще одним преимуществом шаблона, соответствующего изобретению, является наличие возвратных пружин 14, 14′ рядом с воздушными камерами 8, 8′, которые обеспечивают легкое извлечение шаблона 2 из кристаллизатора после выполнения центрирования валков у основания изложницы и выпуска воздуха из воздушных камер. Каждая возвратная пружина 14, 14′ пластин 7 прикреплена своими концами к отверстиям 13, расположенным соответственно на внутренних краях 12′ пары продольных пластин, диаметрально противоположных друг другу относительно трубчатой рамы 5 круглого сечения.

В соответствии с вариантом реализации по фиг. 4 первая пара возвратных пружин 14, определяющих оси, перпендикулярные друг другу в плоскости поперечного сечения, расположена ниже первой воздушной камеры 8. Вторая пара возвратных пружин 14′, которые проходят вдоль осей и пересекаются под прямым углом в плоскости поперечного сечения, расположена под второй воздушной камерой 8′. При выпуске воздуха из воздушных камер расположенные указанным образом возвратные пружины 14, 14′ перемещают пластины 7 друг к другу, исключая контакт шаблона с внутренними стенками кристаллизатора и обеспечивая скольжение шаблона по ним при его извлечении из кристаллизатора.

В качестве альтернативы точное центрирование валков также может быть выполнено с помощью шаблона, имеющего одну воздушную камеру, по меньшей мере, частично охватывающую элемент шаблона, который остается внутри кристаллизатора.

Также предложен способ центрирования валков у основания изложницы при помощи вышеуказанного шаблона. Данный способ предусматривает:

- вставляют центрирующий шаблон 2 в кристаллизатор до тех пор, пока шаблон не будет опираться, по меньшей мере, одним фланцем 9 на верхнюю часть изложницы;

- подают воздух или другой газ под заранее заданным давлением через быстроразъемные соединения 11 в воздушные камеры 8, 8′ таким образом, что последние раскрываются до тех пор, пока наружные края 12 продольных пластин 7 не будут контактировать с внутренними стенками кристаллизатора 4, обеспечивая полное выравнивание шаблона относительно внутренних стенок;

- центрируют валки у основания за счет взаимного перемещения валков навстречу друг к другу до тех пор, пока не будет достигнуто положение первого контакта валков вдоль направляющей с соответствующими наружными краями 12;

- блокируют валки в первом положении контакта.

После выполнения этой простой, быстрой и точной операции центрирования валков выпускают воздух из воздушных камер путем открытия быстроразъемных соединений 11, после чего пластины 7 перемещаются от внутренних стенок кристаллизатора под действием усилия, создаваемого возвратными пружинами 14, 14′. Далее весь центрирующий шаблон 2 извлекают из кристаллизатора с помощью соответствующего извлекающего приспособления, которое захватывает шаблон за крюки 21, установленные в верхней части шаблона 2, исключая возникновение трения и заедания между пластинами 4 и уже отцентрированными валками 3, что в противном случае могло бы сместить их из установленного центрированного положения. Указанные извлекающие приспособления также могут быть использованы для вставки шаблона в изложницу.

Изобретение относится к непрерывной разливке. Шаблон (2) для центрирования направляющих валков у основания кристаллизатора содержит трубчатую раму (5) круглого сечения с группами продольных щелей, расположенных на одинаковом угловом расстоянии друг от друга, группу продольных пластин (7) для вставки каждой пластины в соответствующую продольную щель и по меньшей мере одну надувную камеру (8), установленную внутри трубчатой рамы (5). Шаблон вставляют в кристаллизатор и расширяют по меньшей мере одну надувную камеру, чем обеспечивают перемещение продольных пластин наружу через трубчатую раму и их контакт с внутренними стенками кристаллизатора. Обеспечивается точное и быстрое центрирование направляющих валков. 2 н. и 12 з.п. ф-лы, 6 ил.

1. Шаблон (2) для центрирования направляющих валков у основания кристаллизатора для непрерывного литья круглого сечения, выполненный с возможностью вставки в кристаллизатор путем перемещения от его первого конца ко второму концу и содержащий трубчатую раму (5) круглого сечения, определяющую продольную ось (X) и имеющую по меньшей мере одну группу продольных щелей, расположенных на одинаковом угловом расстоянии друг от друга,

группу продольных пластин (7), выполненных с возможностью вставки каждой пластины в соответствующую продольную щель и перемещения в радиальном направлении внутри соответствующей продольной щели;

по меньшей мере одну надувную камеру (8), установленную внутри трубчатой рамы (5) и, по меньшей мере, частично охватывающую первый продольный участок рамы, адаптированный для нахождения внутри кристаллизатора круглого сечения, когда шаблон вставлен в указанный кристаллизатор круглого сечения, причем по меньшей мере одна надувная камера выполнена с возможностью расширения и перемещения продольных пластин (7) наружу в радиальном направлении и прижима их к внутренней стенке кристаллизатора круглого сечения.

2. Шаблон по п. 1, который содержит первый фланец (9) у первого конца трубчатой рамы (5) для фиксации шаблона в верхней части кристаллизатора круглого сечения и второй фланец (9') у второго конца трубчатой рамы (5), причем первый фланец и второй фланец (9, 9') снабжены направляющими (16, 16') для скольжения по ним в радиальном направлении первых концов (17) и вторых концов (17') продольных пластин (7).

3. Шаблон по п. 2, в котором направляющие (16, 16') выполнены в виде щелей или канавок.

4. Шаблон по п. 1, в котором щели (6) первой группы продольных щелей, проходящие параллельно продольной оси (X) и находящиеся на первом продольном участке рамы, и щели (6') второй группы продольных щелей, количество которых равно количеству щелей (6) первой группы, выровненные в продольном направлении относительно щелей (6) первой группы и находящиеся на втором продольном участке рамы, остаются снаружи кристаллизатора круглого сечения при вставке шаблона в указанный кристаллизатор круглого сечения.

5. Шаблон по п. 4, в котором на внутреннем крае (12') продольных пластин (7) выполнен промежуточный вырез (15'), в который вставлен промежуточный элемент (30) трубчатой рамы (5), расположенный между щелями (6) первой группы и щелями (6') второй группы и обеспечивающий проход в радиальном направлении первых элементов (7') продольных пластин (7) через щели (6) первой группы, а вторых элементов (7") продольных пластин (7) через щели (6') второй группы.

6. Шаблон по п. 1, который содержит две надувные камеры (8, 8'), расположенные при вставке шаблона в кристаллизатор круглого сечения в положениях, соответствующих первому концу и второму концу кристаллизатора.

7. Шаблон по п. 6, который содержит первую пару пересекающихся возвратных пружин (14), расположенную под первой надувной камерой (8) из указанных двух надувных камер, и вторую пару пересекающихся возвратных пружин (14'), расположенную под второй надувной камерой (8') из указанных двух надувных камер, обеспечивающих извлечение шаблона (2) из кристаллизатора круглого сечения после центрирования направляющих валков у основания кристаллизатора круглого сечения и выпуска воздуха из надувных камер.

8. Шаблон по п. 6, в котором на наружном крае (12) каждой продольной пластины (7), около каждой надувной камеры, выполнены вырезы (15), причем в данные вырезы (15) могут быть установлены блоки (32), выполненные с возможностью контакта с внутренней стенкой кристаллизатора круглого сечения.

9. Шаблон по п. 8, в котором на блоки (32) может быть установлена по меньшей мере одна регулировочная прокладка, позволяющая отрегулировать наклон продольных пластин (7) относительно трубчатой рамы (5) и положение, соответствующее величине искривления кристаллизатора круглого сечения.

10. Шаблон по п. 1, в котором на части, остающейся снаружи кристаллизатора круглого сечения, поверхность наружных краев (12) продольных пластин (7) имеет профиль, соответствующий профилю части боковой поверхности направляющих валков (3) для достижения полного контакта между наружными краями (12) и направляющими валками (3) при выпуске воздуха из надувных камер.

11. Шаблон по п. 4, в котором число щелей (6) первой группы, щелей (6') второй группы и продольных пластин (7) равно четырем.

12. Способ центрирования направляющих валков у основания кристаллизатора для непрерывного литья круглого сечения с использованием шаблона по п. 1, включающий:

a) вставку шаблона (2) в кристаллизатор круглого сечения;

b) расширение по меньшей мере одной надувной камеры (8, 8') с обеспечением перемещения продольных пластин (7) шаблона (2) наружу через трубчатую раму (5) и контакта продольных пластин (7) с внутренними стенками кристаллизатора круглого сечения;

c) центрирование направляющих валков (3) у основания кристаллизатора круглого сечения путем сближения направляющих валков вдоль образующей линии до положения первого контакта направляющих валков (3) с продольными пластинами (7).

13. Способ по п. 12, в котором этап b) предусматривает подачу газа под заданным давлением по меньшей мере в одну из надувных камер (8, 8') для ее расширения до обеспечения указанного контакта продольных пластин (7) и внутренних стенок кристаллизатора круглого сечения.

14. Способ по п. 13, в котором этап с) выполняют с помощью блокировки направляющих валков (3) в указанном положении первого контакта, а на этапе а) шаблон (2) вставляют в кристаллизатор круглого сечения до тех пор, пока по меньшей мере один фланец (9) шаблона не будет опираться на верхнюю часть изложницы.

| WO 201001603 A1, 11.02.2010 | |||

| Устройство для резки вертикального непрерывнолитого слитка | 1990 |

|

SU1734934A1 |

| US 3863356 A, 04.02.1975 | |||

| Прижимной механизм | 2017 |

|

RU2645022C1 |

Авторы

Даты

2016-08-10—Публикация

2013-06-05—Подача