Область техники, к которой относится предлагаемое изобретение

Предлагаемое изобретение относится к способу и производственному узлу для изготовления элементов из волокнистого материала.

Предпосылки создания предлагаемого изобретения

Из ЕР 2072224 А2 известен один из способов производства компонентов из волокнистого композитного материала, в котором предусматривается использование системы обнаружения нарушений нормального производственного процесса при наложении волокнистого композитного материала. Для обнаружения нарушений осуществляется проверка того, могут ли эти нарушения быть отнесены на счет неисправности разрезающего устройства, предусмотренного для разрезания волокнистого композитного материала. Таким образом обеспечивается непрерывное отслеживание работы разрезающего устройства. При возникновении нарушений в работе разрезающего устройства немедленно посылается соответствующий сигнал оповещения оператору или же по соответствующему сигналу осуществляется прерывание производственного процесса.

Краткое описание предлагаемого изобретения

Предлагаемое изобретение имеет своей целью создание способа, обеспечивающего производство элементов из волокнистого композитного материала с высокой производительностью и с высоким качеством.

Поставленная цель достигается созданием способа, обладающего признаками, раскрытыми в п.1 формулы изобретения. Согласно предлагаемому изобретению полотно из волокнистого композитного материала налагается в формовочную платформу в зависимости от измеренного высотного профиля полотна из волокнистого композитного материала, которое было наложено перед этим. Для этого производственный узел снабжен по меньшей мере одним измерительным датчиком высотного профиля, с помощью которого осуществляют измерение высотного профиля в детектируемой области, которая направлена на формовочную платформу и в которой расположена по меньшей мере часть налагаемого полотна. В последующем процессе наложения этот измеренный высотный профиль используется управляющим устройством для приведения в действие по меньшей мере одного приводного двигателя позиционирующего устройства, так что удается избежать отклонений наложения полотна и/или обеспечивается уменьшение этих отклонений путем соответствующего позиционирования налагающего органа. Например, при наложении полотен рядом друг с другом можно избежать наложения их с нахлестом или, наоборот, со слишком большим зазором. Кроме того, обеспечивается возможность обнаружения, например, разницы высоты или толщины, которая может быть уменьшена в процессе дальнейшего наложения путем изменения контактного давления, оказываемого налагающим органом. Волокнистый композитный материал называют также препрегом или ламинатом. Кроме того, налагаемые полотна называют также пластами.

Таким образом, с помощью способа согласно предлагаемому изобретению обеспечивается возможность недопущения или уменьшения отклонений в процессе наложения полотна, благодаря чему в процессе производства элементов из волокнистого композитного материала достигается высокая производительность и высокое качество. В частности, в способе согласно предлагаемому изобретению в отличие от аналогичных способов, известных из предшествующего уровня техники, достигается существенное повышение производительности и качества. Эта возможность обеспечивается благодаря управлению наложением отдельных пластов или регулированию наложения отдельных пластов из волокнистого композитного материала и благодаря непрерывному слежению за процессом наложения.

Представляется предпочтительным такое решение, при котором упомянутый по меньшей мере один измерительный датчик высотного профиля расположен на упомянутом налагающем органе. Упомянутый по меньшей мере один измерительный датчик высотного профиля находится перед налагающим органом, предпочтительно, в направлении наложения, поэтому он называется также датчиком расхода. Представляется предпочтительным такое решение, при котором позиционирующее устройство содержит в своем составе робот, который обеспечивает для налагающего органа по меньшей мере четыре, предпочтительно по меньшей мере пять, еще более предпочтительно - по меньшей мере шесть осей поворота, с каждой из которых связан приводной двигатель.

Способ согласно предлагаемому изобретению обеспечивает высокую производительность. По завершении процесса наложения новый процесс наложения может быть начат в прямо противоположном направлении, в котором налагающий орган повернут на 180°С относительно позиционирующего устройства. Два измерительных датчика высотного профиля расположены на налагающем органе друг за другом, поэтому возможность измерения высотного профиля обеспечивается в каждом из двух направлений поворота.

Способ по п.2 формулы изобретения обеспечивает быстрое и безысносное измерение высотного профиля. Датчики светового сечения, с помощью которых осуществляется измерение методом светового сечения, который называется также триангуляционным методом, известны в предшествующем уровне техники. В таких датчиках светового сечения световая линия проецируется на поверхность, подлежащую измерению и снова детектируемую датчиком-видеокамерой. Высотный профиль поверхности выступает в виде смещений линии относительно линии отсчета на датчике-видеокамере за счет разницы между направлением проецирования и направлением наблюдения. Смещения линии могут быть выявлены с помощью известных алгоритмов обработки изображений и представлены количественно. Реальные параметры поверхности или профиля поверхности получаются в трехмерных декартовых координатах, иначе говоря, в направлениях осей X, Y и Z при перемещении датчика-видеокамеры. Чем более гладкая световая линия падает на поверхность, тем больше смещение линии из-за разницы высот. В результате обеспечивается возможность настройки разрешающей способности датчика светового сечения, так что обеспечивается возможность измерения высотного профиля с желаемой точностью. Представляется предпочтительным такое решение, при котором датчик светового сечения выполнен как датчик лазерного сечения.

Способ по п.3 формулы изобретения обеспечивает высокую производительность.

Способ по п.4 формулы изобретения обеспечивает возможность предотвращения отклонений наложения, проявляющихся в виде наложения соседних пластов с нахлестом или, наоборот, с зазором нежелательно большой величины. Для этого, используя измеренный высотный профиль, детектируют продольный край наложенного перед этим пласта, так что для пласта, который должен быть наложен вслед за ним, обеспечивается возможность наложения с выравниванием по этому детектированному продольному краю с помощью позиционирующего устройства. Для процесса наложения следующего пласта осуществляется корректировка желаемых величин, хранимых в управляющем устройстве для приведения в действие по меньшей мере одного из приводных двигателей. Кроме того, в начале производственного процесса таким образом может быть детектирован продольный край задающего пласта или задающая дорожка, по которой должно осуществляться выравнивание первого налагаемого пласта.

Способ по п.5 формулы изобретения обеспечивает равномерное качество при наложении пластов в течение всего процесса производства строительного элемента из волокнистого композитного материала. Поскольку детектируются установочные отметки, расположенные на заданных интервалах, удается избежать того, чтобы корректировки желаемых величин в отдельных процессах наложения добавлялись к неприемлемому отклонению от предварительно заданной схемы наложения. Упомянутые установочные отметки могут быть размещены, например, через регулярные интервалы на формовочной платформе.

Способ по п.6 формулы предлагаемого изобретения обеспечивает возможность уменьшения отклонений наложения уже наложенных пластов. Если с использованием высотного профиля в наложенном пласте и/или между двумя наложенными пластами детектируется, т.е. обнаруживается недопустимая разница по высоте или толщине, то управляющее устройство приводит в действие по меньшей мере один из приводных двигателей позиционирующего устройства таким образом, чтобы в процессе наложения следующего пласта в соответствующих точках давление, оказываемое налагающим органом, менялось, то есть в зависимости от конкретного случая, увеличивалось или уменьшалось. В результате недопустимая разница по высоте может быть возвращена в приемлемый диапазон допусков.

Способ по п.7 формулы предлагаемого изобретения обеспечивает равномерное качество наложения пластов в течение всего процесса производства элемента из волокнистого композитного материала. Поскольку с использованием высотного профиля детектируется разница по высоте между наложенным пластом и установочной отметкой, путем изменения сил контактного давления в процессе наложения отдельных пластов удается избежать возникновения недопустимых отклонений от предварительно заданной схемы наложения. Упомянутые установочные отметки могут быть размещены, например, через регулярные интервалы на формовочной платформе.

Обнаруженные несоответствия по высоте могут быть легко компенсированы способом по п.8 формулы изобретения.

Способ по п.9 формулы предлагаемого изобретения обеспечивает точную компенсацию несоответствий по высоте. Сила контактного давления налагающего органа на формовочную платформу измеряется непосредственно с помощью измерительного датчика силы, который расположен между налагающим органом и позиционирующим устройством, поэтому желаемая величина силы контактного давления может быть точно настроена путем приведения в действие по меньшей мере одного приводного двигателя. В частности, измеренная величина силы контактного давления в управляющем устройстве может быть предоставлена для управляющего алгоритма, который определяет и настраивает крутящий момент упомянутого по меньшей мере одного приводного двигателя путем сравнения величины измеренной силы контактного давления с желаемой величиной силы контактного давления.

Способ по п.10 формулы предлагаемого изобретения обеспечивает равномерное качество наложения пластов в течение всего процесса производства элемента из волокнистого композитного материала. Поскольку положение налагающего органа относительно формовочной платформы в некоторой трехмерной абсолютной системе координат известно, удается избежать недопустимых отклонений от предварительно заданной схемы наложения благодаря корректировкам отдельных процессов наложения. Упомянутая трехмерная абсолютная система координат может быть снабжена, например, системой мониторинга местоположения, выполненной по типу глобальной системы позиционирования GPS. Эта трехмерная абсолютная система координат может быть использована как в качестве альтернативы установочных отметок, так и в дополнение к ним.

Способ по п.11 обеспечивает возможность детектирования отклонений после наложения пласта. К отклонениям наложения этого типа относятся, например, горбины, складки, зазоры, стыки или наложения краев, а также загрязнения. Оптический датчик-видеокамеру предпочтительно располагают за налагающим органом в направлении наложения, и поэтому он называется датчиком слежения. Упомянутый оптический датчик-видеокамера может быть, например, частью тестирующего устройства, которое с помощью вращательно-симметричного освещения детектирует последовательность изображений при разных углах освещения. Тестирующие устройства этого типа известны в предшествующем уровне техники. Детектированные отклонения наложения могут проверяться с точки зрения ухудшения качества.

Кроме того, целью предлагаемого изобретения является создание производственного узла, с помощью которого обеспечивается возможность производства деталей из волокнистого композитного материала с высокой производительностью и с высоким качеством.

Эта цель достигается созданием производственного узла, признаки которого раскрыты в п.12 формулы изобретения. Преимущества производственного узла согласно предлагаемому изобретению соответствуют преимуществам, уже указанным при описании способа согласно предлагаемому изобретению. Такой производственный узел может использоваться, в частности, при осуществлении любого из способов по пп.2-11.

Другие признаки и преимущества предлагаемого изобретения будут понятны из дальнейшего его подробного описания со ссылками на прилагаемые чертежи.

Краткое описание прилагаемых чертежей

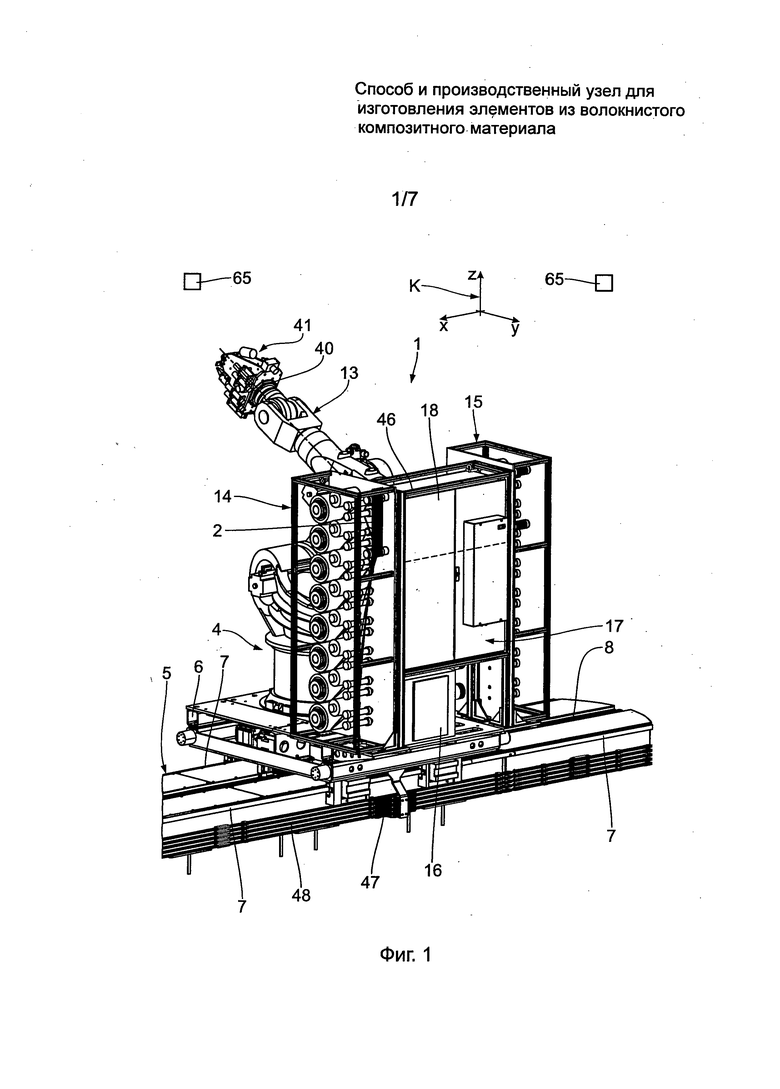

На фиг.1 в аксонометрии показан производственный узел для изготовления элементов из волокнистого композитного материала.

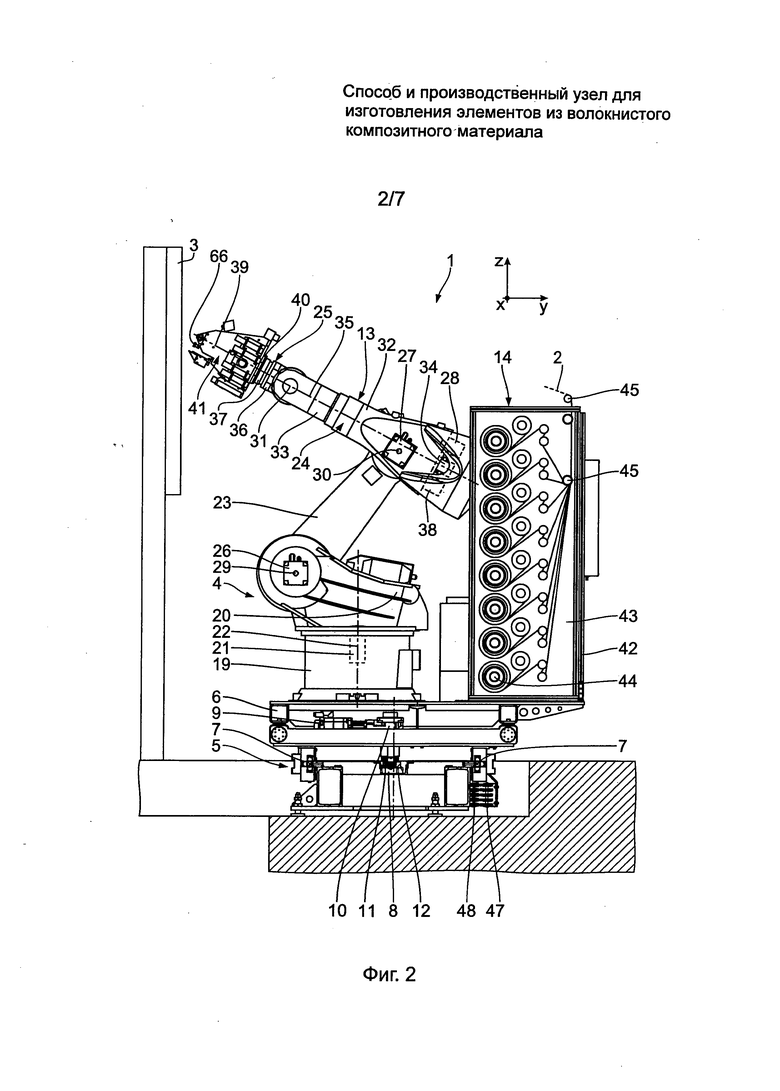

На фиг.2 производственный узел, изображенный на фиг.1, показан с частичным разрезом на виде сбоку.

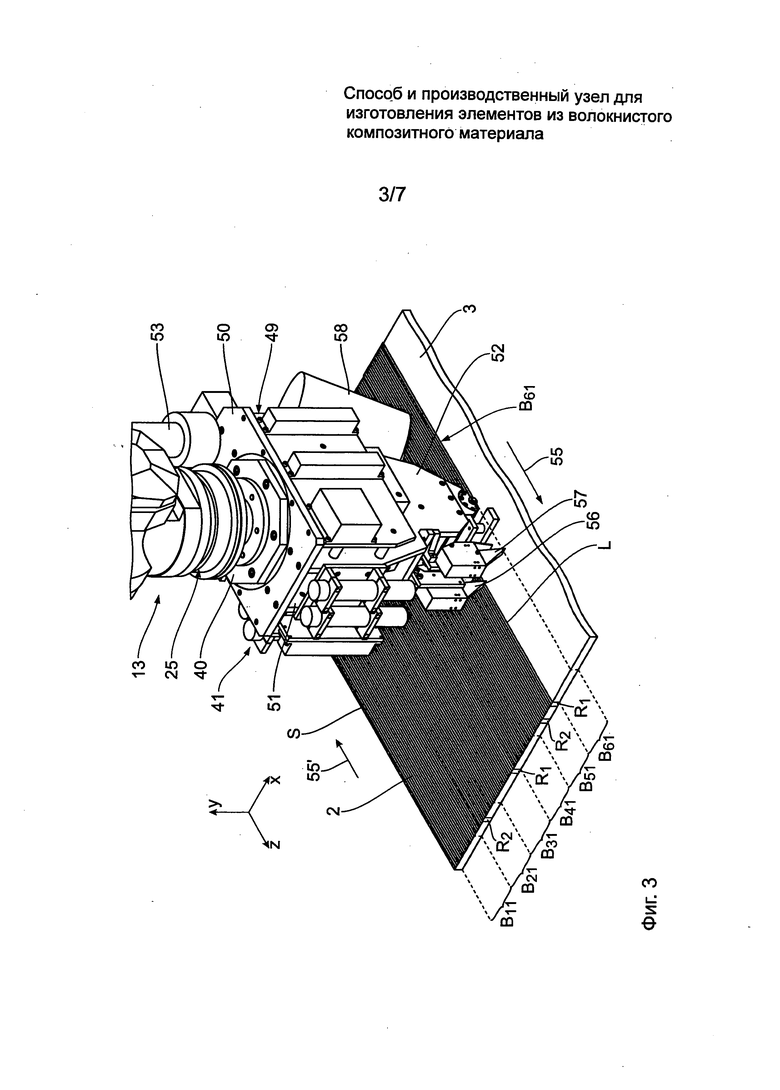

На фиг.3 в аксонометрии показан налагающий орган производственного узла, изображенного на фиг.1, снабженный двумя измерительными датчиками высотного профиля и оптическим датчиком-видеокамерой в первом ракурсе.

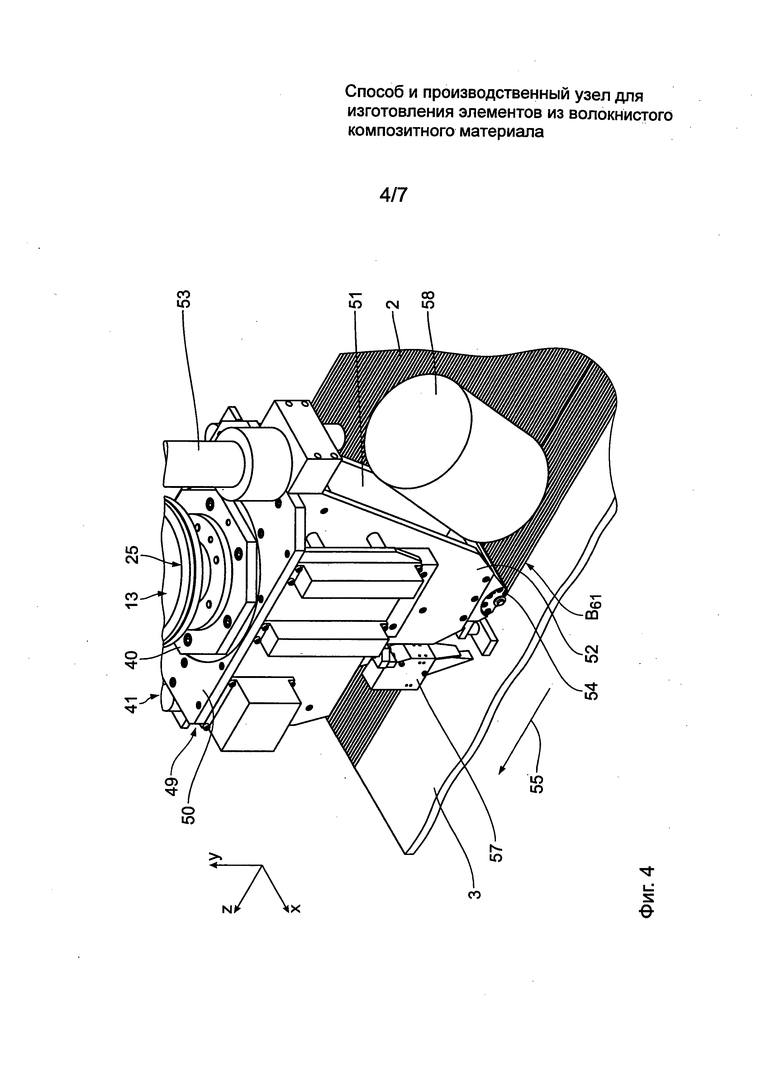

На фиг.4 налагающий орган, изображенный на фиг.3, показан в аксонометрии во втором ракурсе.

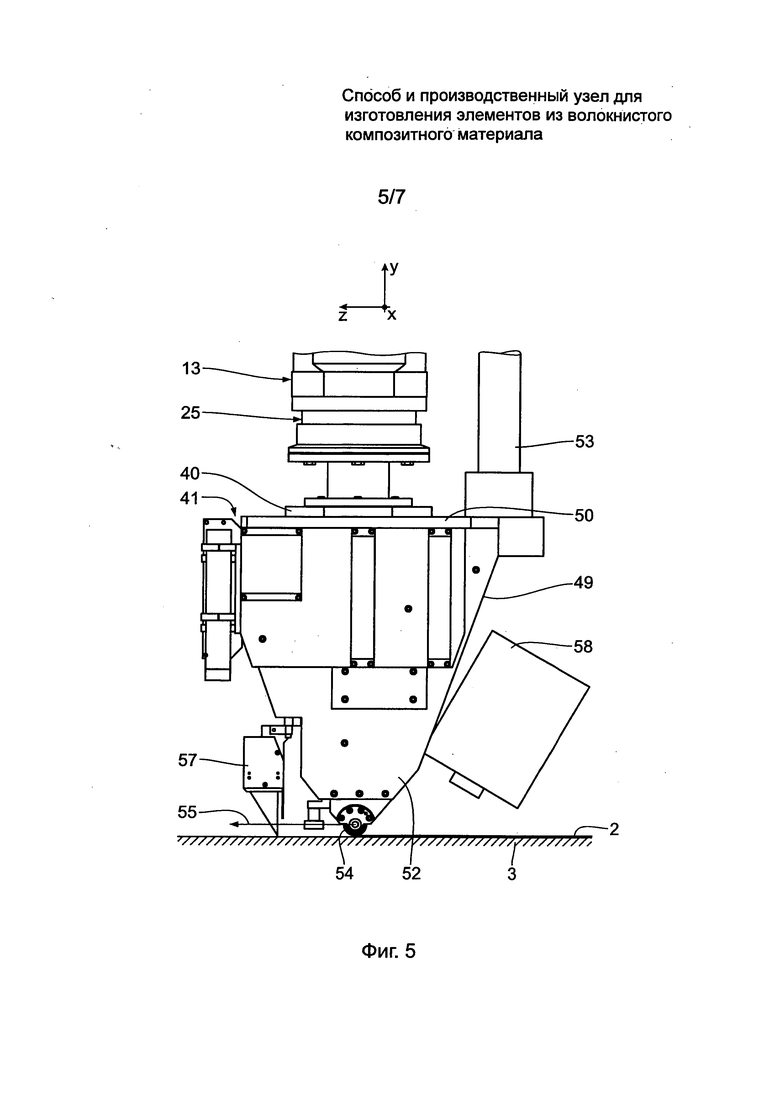

На фиг.5 налагающий орган, изображенный на фиг.3, показан на виде

сбоку.

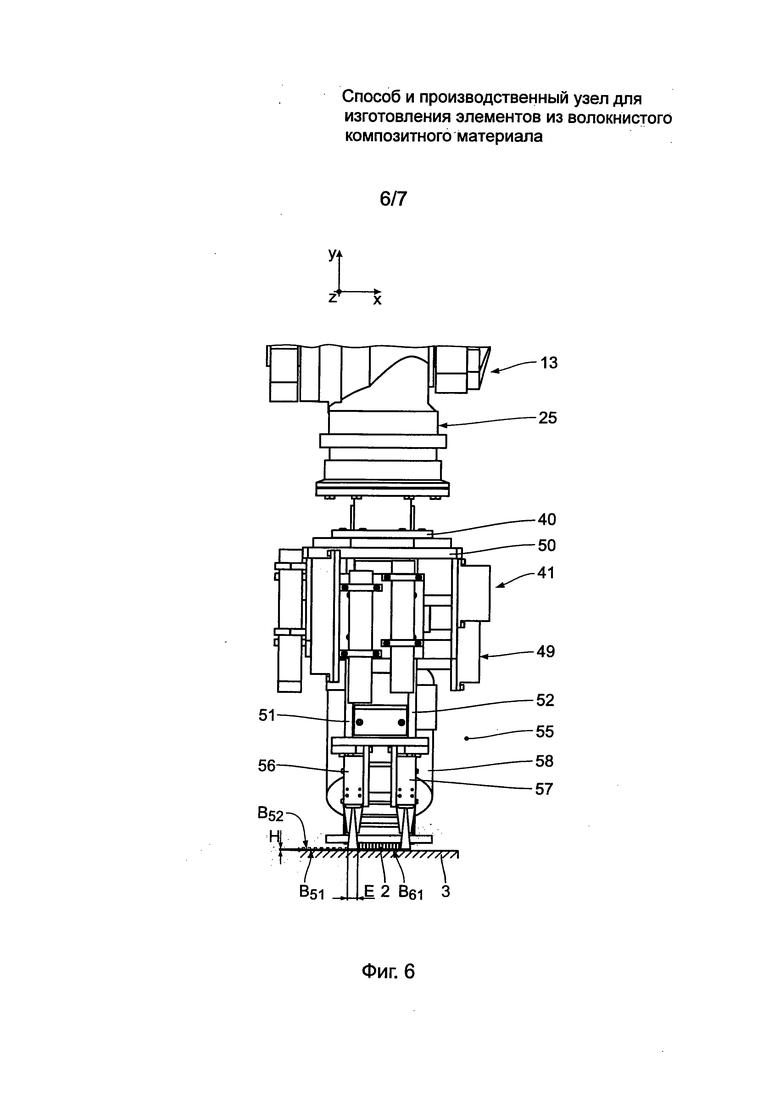

На фиг.6 налагающий орган, изображенный на фиг.3, показан на виде спереди.

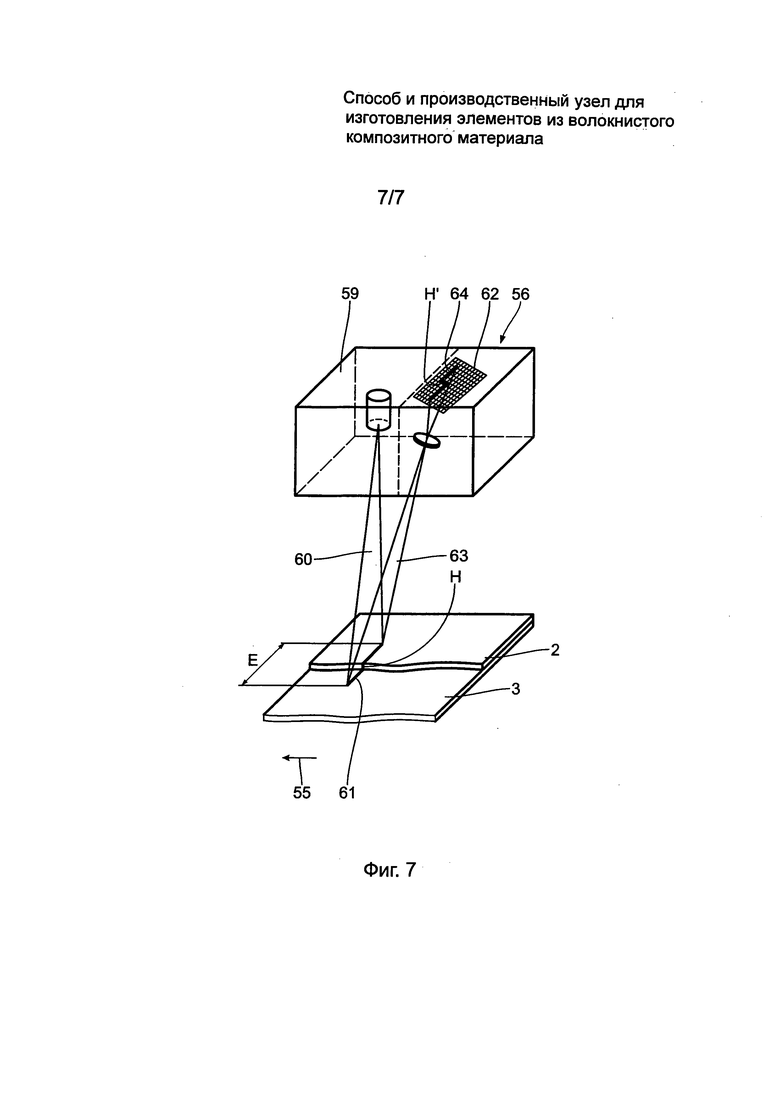

На фиг.7 схематично иллюстрируется принцип измерения с помощью измерительных датчиков высотного профиля.

Подробное описание предлагаемого изобретения

Для изготовления элементов из волокнистого композитного материала путем наложения волокнистого композитного материала 2 в формовочную платформу 3 используется производственный узел 1. Этот производственный узел 1 содержит позиционирующее устройство 4, снабженное скользящим элементом 6, который выполнен с возможностью перемещения по направляющей дорожке 5 вдоль формовочной платформы 3. Для этого скользящий элемент 6 установлен на направляющих рельсах 7 и направляющей канавке 8 и направляется ими в своем перемещении. Упомянутая направляющая дорожка 5 проходит в направлении оси X, от которой она отстоит в направлении оси Y, перпендикулярной оси X, и отходит от формовочной платформы 3. К нижней стороне скользящего элемента 6 прикреплены два приводных двигателя 9, каждый из которых предназначен для приведения во вращение зубчатого колеса 11 в каждом случае через посредство неортогональной конической зубчатой передачи 10. Соответствующее зубчатое колесо 11 находится в зацеплении с зубчатой рейкой 12, которая расположена в направляющей канавке 8, так что обеспечивается возможность линейного перемещения производственного узла 1 по направляющей дорожке 5. Верхняя сторона скользящего элемента 6 используется в качестве платформы для робота 13, связанного с позиционирующим устройством 4, двух охлаждаемых хранилищ 14 и 15 для материала, охлаждающего устройства 16, устройства энергоснабжения 17 и управляющего устройства 18. Упомянутые приводные двигатели 9 могут приводиться в действие от управляющего устройства 18 таким образом, что создается смещение между зубчатыми колесами 11 и зубчатой рейкой 12, и тем самым создается система безлюфтового привода, благодаря чему достигается высокая точность позиционирования. Направление оси X, направление оси Y и направление оси Z, проходящей перпендикулярно им, образуют трехмерную абсолютную систему координат K.

Робот или промышленный робот 13 жестко установлен на скользящем элементе 6 с помощью базовой рамы 19. На этой базовой раме 19 установлена поворотная деталь 20, которая называется также каруселью и установлена с возможностью поворота под действием приводного двигателя 21 вокруг вертикальной оси поворота 22, которая проходит параллельно оси Z. На упомянутой поворотной детали 20 расположены три поворотных плеча 23, 24 и 25, которые соединяются друг с другом на конце и выполнены с возможностью поворота под действием трех приводных двигателей 26, 27 и 28, соответственно, вокруг связанных с ними горизонтальных осей поворота 29, 30 и 31, соответственно. Поворотное плечо 24 выполнено состоящим из двух частей и имеет две поворотные части 32 и 33, которые выполнены с возможностью поворота друг относительно друга вокруг их центральной продольной оси 35 под действием приводного двигателя 34. Таким образом, упомянутая центральная продольная ось 35 упомянутых поворотных частей 32 и 33 образует дополнительную поворотную ось. Соответственно, поворотное плечо 25 выполнено состоящим из двух частей и имеет две поворотные части 36 и 37, которые выполнены с возможностью поворота друг относительно друга вокруг их центральной продольной оси 39 под действием приводного двигателя 38. На фиг.2 упомянутые центральная продольная ось 35 и центральная продольная ось 39 совпадают. Таким образом, упомянутая центральная продольная ось 39 упомянутых поворотных частей 36 и 37 образует дополнительную поворотную ось.

На поворотном плече 25 на конце расположен измерительный датчик силы 40, выполненный в виде прижимного кольца, на котором расположен налагающий орган 41, выполненный в виде волокнонакладывающей головки. Таким образом, налагающий орган 41 имеет возможность поворота вокруг шести осей поворота 22, 29, 30, 31, 35 и 39. Поскольку позиционирующее устройство 4 выполнено с возможностью перемещения вдоль направляющей дорожки 5, последняя дополнительно обеспечивает направление линейного перемещения позиционирующего устройства 4.

Налагающий орган используется для наложения волокнистого композитного материала 2 в формовочную платформу 3. Охлаждаемые хранилища 14 и 15 для материала, расположенные на скользящем элементе 6, используются в качестве источников волокнистого композитного материала 2. Эти охлаждаемые хранилища 14 и 15 для материала имеют одинаковую конструкцию, поэтому далее будет описываться только одно охлаждаемое хранилище 14 для материала. Охлаждаемое хранилище 14 для материала имеет корпус 42, охлаждение внутреннего пространства 43 которого осуществляется с помощью охлаждающего устройства 16. Во внутреннем пространстве 43 установлены с возможностью вращения образующие некоторую совокупность валики 44 для волокнистого композитного материала 2. В каждом случае волокнистый композитный материал 2 из охлаждаемого хранилища 14 для материала к налагающему органу 41 направляется с помощью совокупности отклоняющих валиков 45. Извлечение волокнистого композитного материала 2 из охлаждаемого хранилища 14 может осуществляться с помощью налагающего органа 41 путем приложения силы натяжения. Между охлаждаемыми хранилищами 14 и 15 расположено охлаждающее устройство 16.

Над охлаждающим устройством 16 между охлаждаемыми хранилищами 14 и 15 расположена распределительная коробка 46, в которой размещаются устройство энергоснабжения 17 и управляющее устройство 18. Устройство энергоснабжения 17 выполнено таким образом, что для производственной единицы 1 обеспечена возможность свободного перемещения вдоль всей направляющей дорожки 5. Для этого устройство энергоснабжения 17 снабжено скользящими контактами 47, которые расположены на скользящем элементе 6 и контактируют с соответствующими скользящими контактами 48 направляющей дорожки 5. Электрическая энергия может передаваться от центрального источника энергии к устройству энергоснабжения 17 через скользящие контакты 47 и 48. Устройство энергоснабжения 17 с помощью подходящей схемы снабжает все потребители, расположенные на скользящем элементе 6, в частности, приводные двигатели 9, 21, 26, 27, 28, 34 и 38, охлаждающее устройство 16 и управляющее устройство 18 электрической энергией.

Налагающий орган 41 имеет опорную раму 49, которая соединена с силоизмерительным датчиком 40. Опорная рама 49 выполнена из базовой пластины 50 и двух треугольных боковых пластин 51 и 52, прикрепленных к ней по бокам. К упомянутой базовой пластине 50 прикреплен волокнопитатель 53, с помощью которого волокнистый композитный материал 2 направляется между упомянутыми треугольными боковыми пластинами 51 и 52 и к прижимному валику 54, который установлен на конце треугольных боковых пластин 51 и 52 с возможностью вращения. Перед упомянутым прижимным валиком 54 в направлении наложения 55, как можно видеть на фиг.3, установлены два измерительных датчика полого профиля 56 и 57, которые прикреплены к треугольным боковым пластинам 51 и 52 рядом друг с другом. Упомянутые измерительные датчики высотного профиля 56 и 57 называются также датчиками расхода. За прижимным валиком 54 в направлении наложения 55 на опорной раме 49 на стороне, противоположной измерительным датчикам полого профиля 56 и 57, установлен оптический датчик-видеокамера 58, выполненный в виде цифровой видеокамеры. Датчик-видеокамера 58 называется также датчиком слежения.

Измерительные датчики высотного профиля 56 и 57 идентичны, поэтому ниже со ссылками на фиг.7 будет описываться только один из них, а именно, измерительный датчик высотного профиля 56. Измерительный датчик высотного профиля 56 выполнен в виде датчика светового сечения или датчика лазерного сечения и так и будет называться далее. Датчик светового сечения 56 имеет светогенерирующий узел 59, который предназначен для создания светового пучка 60, который может проецироваться в виде световой линии 61 на формовочную платформу 3 или на налагаемый на нее волокнистый композитный материал 2. Длина световой линии 61 задает область детектирования Е датчика светового сечения 56, которая расположена поперек направления наложения 55. Отраженный световой пучок 63 может детектироваться, т.е. обнаруживаться, с помощью детектора 62 таким образом, что световая линия 61 отображается в виде изображения 64 световой линии на детекторе 62. Для этого световому пучку 60 придают направление под некоторым углом к поверхности, нормальной к формовочной платформе 3. Упомянутый детектор 62 расположен под углом к этой нормальной поверхности таким образом, что световой пучок 63, отражаемый в направлении наблюдения, падает на детектор 62. Если высотный профиль Н расположен в упомянутой области детектирования Е, то соответствующий высотный профиль Н′ отображается в виде смещения линии относительно линии отсчета на детекторе 62, которое может быть измерено с помощью известных алгоритмов обработки изображений.

Упомянутый оптический датчик-видеокамера 58 может быть, например, частью тестирующего устройства, имеющего подсветку, которая обладает вращательной симметрией относительно центральной продольной оси, с расположенными кольцеобразно источниками света. При таком решении при разных углах подсветки могут регистрироваться разные изображения.

Для создания абсолютной системы координат K используется система мониторинга местоположения, выполненная по типу глобальной системы позиционирования GPS, которая снабжена совокупностью передающих узлов 65, распределенных в пространстве и находящихся на расстоянии друг от друга. Эта система координат в качестве примера показана на фиг.1. Сигналы местоположения, излучаемые передающими узлами 65, могут измеряться с помощью приемного узла 66. Этот приемный узел 66 может быть расположен, например, на опорной раме 49 поблизости от прижимного валика 54. Принимаемые сигналы местоположения могут передаваться на управляющее устройство 18, которое на их основе определяет абсолютное местоположение налагающего органа 41 в упомянутой трехмерной абсолютной системе координат K.

В начале производственного процесса на формовочную платформу 3 еще не наложено волокнистого композитного материала 2. Волокнистый композитный материал 2 налагается на формовочную платформу в виде полотна или пласта. Для этого формовочная платформа 3 имеет установочную дорожку S, которая проецируется на поверхность формовочной платформы 3 и может детекетироваться, т.е. обнаруживаться, например, с помощью датчика светового сечения 56 или 57. Кроме того, формовочная платформа 3 имеет первые установочные отметки R1, которые равномерно распределены по направлению вдоль оси X, они также проецируются на поверхность формовочной платформы 3 и могут детектироваться с помощью датчика светового сечения 56 или 57. В дополнение к упомянутым первым установочным отметкам R1 на формовочной платформе 3 имеются вторые установочные отметки R2, которые относительно поверхности формовочной платформы 3 имеют одну или большее количество заданных высот.

Для наложения первого пласта В11 установочная дорожка S детектируется описанным выше образом с помощью датчика светового сечения 57. В процессе детектирования налагающий орган 41 перемещается под действием позиционирующего устройства 4 и упомянутый первый пласт В11 налагается на формовочную платформу 3 в направлении наложения 55′. В конце процесса наложения налагающий орган 41 под действием приводного двигателя 38 совершает вокруг оси поворота 39 поворот на 180°, так что производственный процесс может быть продолжен наложением второго пласта В21 в направлении наложения 55. На фиг.3 можно видеть, что на формовочную платформу 3 наложено пять пластов: В11, В21, В31, В41 и В51. Налагающий орган 41 показан на фиг.3 в процессе наложения шестого пласта В61 в направлении наложения. Наложенный перед этим пласт В51 образует продольный край L, который проходит в направлении оси Z и лежит в области детектирования Е датчика светового сечения 56. Упомянутый продольный край L образует высотный профиль Н, который измеряется в процессе наложения пласта В61 с помощью датчика светового сечения 56. Датчик светового сечения 56 расположен перед прижимным валиком 54 в направлении наложения 55, поэтому пласт В61 в зависимости от продольного края L, детектируемого с помощью измеренного высотного профиля Н, может налагаться точно рядом сбоку от пласта В51 с помощью позиционирующего устройства 4. При таком решении можно избежать отклонений наложения, например, таких как перекрывание пластов В51 и В61 или слишком большой зазор между пластами В51 и В61. Если направление пласта В51 отличается от желаемого, то желаемые значения, хранимые в управляющем устройстве 18, для наложения пласта В61 корректируются в соответствии с детекетируемым продольным краем L.

Корректировка желаемых значений при наложении пластов В11-В61 и последующих пластов не приводит к недопустимым отклонениям от схемы наложения, поэтому упоминавшиеся выше первые установочные отметки R1 равномерно распределены на формовочной платформе 3 и в процессе наложения детектируются датчиками светового сечения 56 и 57. Если управляющим устройством определяется недопустимое отклонение от одной из установочных отметок R1, то это учитывается при последующей корректировке желаемых значений, так что недопустимое отклонение возвращается в допустимые пределы. Управляющее устройство 18 на основе измеренного высотного профиля Н приводит в действие по меньшей мере один из приводных двигателей 9, 21, 26, 27, 28, 34 или 38 таким образом, что отклонение наложения ликвидируется. К отклонениям наложения этого типа относятся, например, нахлесты или зазоры.

При наложении пластов В11-B61 отклонения наложения, имевшие место в процессе наложения, детектируются посредством оптического датчика-видеокамеры 58, проверяются и сохраняются в управляющем устройстве 18.

Если в процессе наложения пласта В61 по высоте или толщине относительно наложенного на поверхность формовочной платформы 3 пласта В51 детектируется разница ΔН, выходящая за допустимые пределы, то об этом оповещается управляющее устройство 18. То же самое происходит и в том случае, когда разница по высоте ΔН детектируется при последующем наложении пласта на уже наложенные пласты. Если в процессе последующего наложения на пласт В51 налагается пласт В52, то сила контактного давления налагающего органа 41 на формовочную платформу 3 с помощью управляющего устройства 4 изменяется таким образом, что обнаруженная разница по высоте ΔН снова возвращается в допустимые пределы или, по меньшей мере, уменьшается. Упомянутая сила контактного давления измеряется с помощью силоизмерительного датчика 40. Измеренные значения передаются на управляющее устройство 18, где осуществляется их сравнение с желаемыми значениями, и на основе результатов сравнения приводится в действие по меньшей мере один из приводных двигателей 9, 21, 26, 27, 28, 34 или 38 таким образом, что сила контактного давления принимает нужное значение. Так осуществляется измерение и регулирование толщины слоя.

Упоминавшиеся выше вторые установочные отметки R2, которые характеризуют высоты налагаемых слоев, детектируются в процессе наложения этих слоев. Если, например, при наложении пласта В52 детектируется недопустимое отклонение от установочной метки R2, то об этом оповещается управляющее устройство 18, которое изменяет силу контактного давления при последующих наложениях таким образом, что недопустимое отклонение снова возвращается в допустимые пределы. Так осуществляется измерение и регулирование толщины слоя.

Позиционирование налагающего органа 41 осуществляется в абсолютной системе координат K, поэтому текущий контроль следования схеме наложения также может осуществляться в этой абсолютной системе координат K. В этом случае можно обойтись без установочных меток R1 и R2 и установочной дорожки S. Но представляется предпочтительным такое решение, при котором текущий контроль осуществляется как с помощью установочных меток R1 и R2 и установочной дорожки S, так и с помощью абсолютной системы координат K.

Изобретение относится к способу производства элементов из волокнистого композитного материала и к производственному узлу для изготовления таких элементов. Техническим результатом является повышение производительности оборудования и качества продукции. Технический результат достигается способом производства элементов из волокнистого композитного материала, который включает следующие стадии. Обеспечивают наличие производственного узла для наложения волокнистого композитного материала на формовочную платформу. При этом производственный узел снабжен расположенными на нем позиционирующим устройством и налагающим органом. Позиционирующее устройство, предназначенное для позиционирования налагающего органа относительно формовочной платформы, снабжено совокупностью приводных двигателей, приводимых в действие от управляющего устройства. Производственный узел снабжен измерительными датчиками высотного профиля с областью детектирования, направленной на формовочную платформу. Налагают первый пласт из волокнистого композитного материала на формовочную платформу. Измеряют высотный профиль таким образом, что часть наложенного первого пласта находится в области детектирования одного из измерительных датчиков высотного профиля. Налагают второй пласт из волокнистого композитного материала на формовочную платформу, обеспечивая, чтобы в зависимости от измеренного высотного профиля управляющее устройство приводило в действие по меньшей мере один из приводных двигателей, и осуществляют наложение пластов в противоположных направлениях. При этом измерительные датчики высотного профиля, расположены один рядом с другим на налагающем органе. При смене одного направления наложения на другое налагающий орган поворачивают относительно позиционирующего устройства на 180°. 2 н. и 10 з.п. ф-лы, 7 ил.

1. Способ производства элементов из волокнистого композитного материала, включающий следующие стадии:

- обеспечивают наличие производственного узла (1) для наложения волокнистого композитного материала (2) на формовочную платформу (3),

- при этом упомянутый производственный узел (1) снабжен расположенными на нем позиционирующим устройством (4) и налагающим органом (41),

- упомянутое позиционирующее устройство (4), предназначенное для позиционирования упомянутого налагающего органа (41) относительно упомянутой формовочной платформы (3), снабжено совокупностью приводных двигателей (9, 21, 26, 27, 28, 34, 38), приводимых в действие от управляющего устройства (18), и

- упомянутый производственный узел (1) снабжен по меньшей мере двумя измерительными датчиками высотного профиля (56, 57) с областью детектирования (Е), направленной на формовочную платформу (3),

- налагают первый пласт (B51) из волокнистого композитного материала (2) на формовочную платформу (3),

- измеряют высотный профиль (Н) таким образом, что по меньшей мере часть наложенного первого пласта (B51) находится в области детектирования (Е) по меньшей мере одного из измерительных датчиков высотного профиля (56, 57), и

- налагают второй пласт (В52, B61) из волокнистого композитного материала (2) на формовочную платформу (3), обеспечивая, чтобы в зависимости от измеренного высотного профиля (Н) управляющее устройство (18) приводило в действие по меньшей мере один из приводных двигателей (9, 21, 26, 27, 28, 34, 38), и осуществляют наложение пластов (В51, В61 в противоположных направлениях (55, 55'), при этом

- упомянутые два измерительных датчика высотного профиля (56, 57) расположены один рядом с другим на налагающем органе (41), и

- при смене одного направления наложения (55, 55') на другое налагающий орган (41) поворачивают относительно позиционирующего устройства (4) на 180°.

2. Способ по п. 1, характеризующийся тем, что упомянутый датчик высотного профиля (56, 57) выполнен как датчик светового сечения, и измерение высотного профиля (Н) осуществляют бесконтактно методом светового сечения.

3. Способ по п. 1, характеризующийся тем, что высотный профиль (Н) измеряют в процессе наложения первого пласта (B51).

4. Способ по п. 1, характеризующийся тем, что продольный край (L) первого пласта (B51) обнаруживают с использованием измеренного высотного профиля (Н), а второй пласт (B61) налагают в зависимости от определенного продольного края (L) с помощью позиционирующего устройства (4) рядом следом за первым пластом (В51).

5. Способ по п. 1, характеризующийся тем, что с использованием измеренного высотного профиля (Н) обнаруживают первую установочную отметку (R1) и второй пласт (В61) налагают в зависимости от обнаруженной установочной отметки (R1) с помощью позиционирующего устройства (4) рядом сбоку от первого пласта (В51).

6. Способ по п. 1, характеризующийся тем, что с использованием измеренного высотного профиля (Н) определяют разницу по высоте (ΔН) относительно первого пласта (B51) и второй пласт (В52) налагают в зависимости от обнаруженной разницы по высоте (ΔН) с помощью позиционирующего устройства (4) на первый пласт (В51).

7. Способ по п. 1, характеризующийся тем, что с использованием измеренного высотного профиля (Н) определяют разницу по высоте (ΔН) между первым пластом (В51) и второй установочной отметкой (R2) и второй пласт (В52) налагают в зависимости от обнаруженной разницы по высоте (ΔН) с помощью позиционирующего устройства (4) на первый пласт (В51).

8. Способ по п. 6 или 7, характеризующийся тем, что в процессе наложения второго пласта (В52) с помощью позиционирующего устройства (4) изменяют силу контактного давления налагающего органа (41) на формовочную платформу (3).

9. Способ по п. 8, характеризующийся тем, что в процессе наложения второго пласта (В52) с помощью силоизмерительного датчика (40), расположенного между налагающим органом (41) и позиционирующим устройством (4), измеряют силу контактного давления налагающего органа (41) на формовочную платформу (3).

10. Способ по любому из пп. 1-7 и 9, характеризующийся тем, что наложение пластов (В51, B52, B61) осуществляют относительно абсолютной системы координат (К).

11. Способ по любому из пп. 1-7 и 9, характеризующийся тем, что в процессе наложения пласта (В51, В52, B61) отклонения определяют с помощью оптического датчика-видеокамеры (58).

12. Производственный узел для изготовления элементов из волокнистого композитного материала, содержащий

- налагающий орган (41) для наложения волокнистого композитного материала (2) на формовочную платформу (3),

- позиционирующее устройство (4), которое, с целью обеспечения возможности позиционирования расположенного на нем упомянутого налагающего органа (41) относительно формовочной платформы (3), снабжено совокупностью приводных двигателей (9, 21, 26, 27, 28, 34, 38),

- по меньшей мере два измерительных датчика высотного профиля (56, 57) с областью детектирования (Е), направленной на формовочную платформу (3), при этом на налагающем органе (41) рядом друг с другом расположены два измерительных датчика высотного профиля (56, 57), и

- управляющее устройство (18) для приведения в действие упомянутых приводных двигателей (9, 21, 26, 27, 28, 34, 38), выполненное с возможностью

-- наложения первого пласта (B51) из волокнистого композитного материала (2) на формовочную платформу (3),

- измерения высотного профиля (Н) таким образом, чтобы по меньшей мере часть наложенного первого пласта (B51) находилась в упомянутой области детектирования (Е) по меньшей мере одного из двух измерительных датчиков высотного профиля (56, 57), и

- наложения второго пласта (В52, В61) из волокнистого композитного материала на формовочную платформу (3) таким образом, чтобы в зависимости от измеренного высотного профиля (Н) была обеспечена возможность приведения в действие по меньшей мере одного из приводных двигателей (9, 21, 26, 27, 28, 34, 38), и

- наложения пластов (В51, В61) в противоположных направлениях (55, 55') при повороте налагающего органа (41) на 180° относительно позиционирующего устройства (4) при смене направления наложения (55, 55').

| US 5431749 A, 11.07.1995 | |||

| WO 2006118692 A1, 09.11.2006 | |||

| US 5141585 A, 25.08.1992 | |||

| WO 2006134422 A2, 21.12.2006 | |||

| Автоматизированная волокноукладочная машина | 1984 |

|

SU1466639A3 |

Авторы

Даты

2016-08-27—Публикация

2011-11-18—Подача