УРОВЕНЬ ТЕХНИКИ

Это изобретение имеет отношение к системе для отслеживания состояния протяженных по длине структурных элементов и, в частности, но не исключительно, к системе для отслеживания и обнаружения трещин и изломов в железнодорожных рельсах. Изобретение также распространяется на методологию проектирования и разработки такой системы.

Имеется несколько способов и систем, которые были предложены для отслеживания целостности протяженных по длине структурных элементов и, в частности, железнодорожных рельсов. Эти способы и системы нацелены на обнаружение в рельсах трещин, прежде чем они станут полными изломами, а также обнаружение в железнодорожной сети изломов, где они уже произошли. Если трещина или излом в рельсе не будут обнаружены заранее, это может привести к крушению железнодорожного транспортного средства, перемещающегося по пути. Будет понятно, что такие крушения влекут за собой денежные убытки и могут также привести к травмам и гибели людей. Кроме того, следует отметить, что хотя упомянуты железные дороги, эти системы равным образом применимы к другим случаям, в которых используются длинные отрезки строительной стали, например, для шахтных стволов и мостов.

Один способ обнаружения трещин и изломов в рельсах железнодорожных путей раскрыт в патенте ЮАР 99/6936, содержание которого включено в настоящий документ по ссылке. Способ содержит этап, на котором обеспечивают несколько автономных блоков акустических передатчиков и несколько блоков акустических приемников, расположенных между блоками передатчиков. Различные блоки расположены с интервалами друг от друга на предопределенных расстояниях. Блоки передатчиков выдают в рельсы серию акустических импульсов с заданной частотной структурой, и блоки приемников обнаруживают и анализируют импульсы для отслеживания каких-либо нежелательных состояний рельса. Этот способ требует использования передатчиков и использования приемников для отслеживания состояния рельса.

Разработка датчиков для этого способа обнаружения и отслеживания трещин и изломов в железнодорожных рельсах обсуждена в литературе "Development of piezoelectric transducers for a railway integrity monitoring system", Philip W, Loveday, Smart Structures and Materials 2000: Smart Systems for Bridges, Structures, and Highways, Proceedings of SPIE Vol. 3988, 2000, Newport Beach, pp. 330-338. Система использует пьезоэлектрические датчики, которые смонтированы (зафиксированы) под головкой рельса на внешней стороне пути. Способ фиксации пьезоэлектрических датчиков описан в заявке на патент PCT WO 2004/098974, содержание которой включено в настоящий документ по ссылке.

Пьезоэлектрические датчики расположены с интервалами вдоль железнодорожной сети, и они периодически передают ультразвуковые волны через рельсы. Волны распространяются через путь от одного датчика к расположенному в нисходящем направлении датчику, который действует как принимающая станция. Как правило, датчики расположены с интервалами на расстоянии приблизительно в 1 км. Если ультразвуковой сигнал не обнаружен в принимающей станции, принимающая станция активирует предупредительный сигнал, указывающий, что рельс имеет либо трещину, либо излом.

Недостаток, связанный с описанной выше системой, состоит в том, что пьезоэлектрические датчики присоединены (зафиксированы) под головкой рельса с внешней стороны пути. Пьезоэлектрические датчики являются большими и не могут быть присоединены под головкой на внутренней части дорожки, поскольку они помешали бы колесам поезда. Пьезоэлектрические датчики должны быть удалены с рельса во время регулярного обслуживания пути, поскольку шпалоподбивочная машина, используемая для уплотнения щебня под шпалами, имеет колеса, которые цепляются за внешнюю часть головки. Удаление и повторное прикрепление (которое требует повторного затягивания скреплений по истечении двух недель после повторного прикрепления) пьезоэлектрических датчиков увеличивают затраты на обслуживание системы и приводят к простоям системы в некоторые промежутки времени.

Кроме того, существующая система не подходит для расстояния, превышающего 1 км, поскольку переданный сигнал недостаточно силен, и поскольку датчик также точно не соответствует конкретному структурному элементу, к которому он будет присоединен, с точки зрения распространения сигнала и рабочей частоты.

Описанные выше системы обнаружения обычно разрабатывались с использованием методологий проектирования, которые оптимально не включают в себя использование математических методик моделирования, в которых математически моделируется отклик датчика и рельса и в которых затем датчик итеративно конфигурируется. Это привело к выбору датчиков, которые не обязательно оптимизированы для конкретного применения, и это может привести к тому, что датчики имеют больший размер, чем необходимо на практике, а также имеют неоптимальные эксплуатационные качества, что касается передачи и приема сигналов.

Таким образом, цель изобретения состоит в том, чтобы обеспечить систему для отслеживания и обнаружения трещин и изломов в железнодорожных рельсах, которая будет разрешать вопросы, связанные с описанными выше недостатками.

Также цель изобретения состоит в том, чтобы обеспечить пьезоэлектрический датчик для использования в системе в соответствии с настоящим изобретением.

Дополнительная цель изобретения состоит в том, чтобы обеспечить способ разработки основанной на датчиках системы обнаружения повреждений, которая по меньшей мере частично преодолеет упомянутые выше недостатки и которая также будет являться новой и полезной альтернативой существующим методологиям проектирования.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с первым аспектом изобретения обеспечен способ разработки основанной на датчиках системы обнаружения повреждений, способ содержит этапы, на которых:

- идентифицируют режимы распространения и частоты сигналов, которые предположительно будут покрывать большие расстояния через протяженный по длине структурный элемент;

- выбирают подходящий режим распространения и рабочую частоту;

- проектируют датчик, который выполнен с возможностью возбуждать выбранный режим на выбранной частоте;

- численно моделируют датчик как присоединенный к протяженному по длине структурному элементу; и

- анализируют частотную характеристику выбранного режима распространения для возбуждения датчиком, чтобы проверить конфигурацию датчика.

Этап идентификации режимов распространения и частот, которые предположительно будут покрывать большие расстояния через протяженный по длине структурный элемент, содержит этап, на котором используют численную модель конкретного профиля рельса, имеющего предопределенные свойства материала.

Выбор подходящего режима распространения и рабочей частоты влечет за собой выбор режима распространения, имеющего низкое затухание по большому спектру частот, и который относительно нечувствителен к небольшим изменениям профиля рельса.

Способ может содержать дополнительные этапы, на которых итеративно изменяют размерности компонентов датчика, чтобы достигнуть оптимальной чувствительности выбранного режима распространения на рабочей работе, и вычисляют предсказанную зависимость смещения от времени для рельса при электрическом возбуждении датчика.

Способ может дополнительно содержать фазу проверки, содержащую этапы, на которых:

- изготовляют прототип в соответствии со смоделированным датчиком;

- измеряют чистую электрическую проводимость датчика и сравнивают измеренную чистую электрическую проводимость с проводимостью, предсказанной описанной выше моделью.

Фаза проверки также может содержать этапы, на которых:

- присоединяют датчик к отрезку предопределенной длины структурного элемента;

- измеряют ответное смещение на поверхности структурного элемента; и

- сравнивают измеренный ответ с предсказанной зависимостью смещения от времени.

Фаза проверки также может содержать этапы выполнения полевых измерений в процессе использования, чтобы подтвердить возбуждение выбранного режима, а также распространение с низким затуханием.

В соответствии со вторым аспектом изобретения обеспечена система для отслеживания и обнаружения трещин или изломов в рельсах железнодорожного пути, система содержит множество датчиков, определяющих передающие и принимающие станции системы, и отличается тем, что датчики предпочтительно расположены на внутренних сторонах рельсов.

Обеспечено множество датчиков в виде серии одиночных датчиков, расположенных в предопределенных позициях с интервалами, и ультразвуковые волны периодически передаются вдоль рельса от одного датчика, используемого в качестве передатчика, к следующему датчику, используемому в качестве приемника.

Обеспечено множество датчиков в виде серии одиночных датчиков, расположенных с предопределенными интервалами, и ультразвуковыми волны периодически передаются вдоль рельса от одного датчика, используемого в качестве передатчика, и отражаются трещиной в рельсе к этому же датчику, который также используется в качестве приемника.

Также обеспечено множество датчиков, которые расположены в каждой предопределенной позиции таким образом, чтобы был задан массив датчиков. Может быть обеспечено несколько массивов, и массивы датчиков расположены с предопределенными интервалами друг от друга.

В одном варианте осуществления датчики постоянно присоединены к рельсам на внутренних сторонах рельсов.

Предпочтительно рельсы включают в себя шейку и головку, и датчики присоединены под головкой или в качестве альтернативы к шейке рельсов.

Предпочтительно датчики имеют геометрический размер, форму и конфигурацию, обеспечивающую возможность для присоединения их к рельсам без помех для колес железнодорожного транспортного средства, перемещающегося по рельсам.

В одном варианте осуществления система сконфигурирована таким образом, что находящийся в восходящем направлении датчик передает вдоль рельса ультразвуковую волну, которая принимается находящимся в нисходящем направлении датчиком, если в рельсе нет трещин или изломов. Кроме того, система сконфигурирована таким образом, что если находящийся в нисходящем направлении датчик не принимает ультразвуковую волну, переданную находящимся в восходящем направлении датчиком, инициируется предупредительный сигнал о возможном наличии трещины или излома в рельсе.

В другом варианте осуществления система сконфигурирована таким образом, что датчик передает ультразвуковую волну вдоль рельса, и этот же датчик принимает ультразвуковую волну, если она отражена трещиной в рельсе. Кроме того, система сконфигурирована таким образом, что если датчик принимает отраженную ультразвуковую волну, инициируется предупредительный сигнал о возможном наличии трещины в рельсе.

В еще одном дополнительном варианте осуществления система содержит обе описанные выше функциональности.

В одном варианте осуществления датчики расположены с интервалами на расстояниях приблизительно 1-3 километра. Предпочтительно датчики расположены с интервалами на расстояниях приблизительно 2 километра.

Предпочтительно датчик представляет собой пьезоэлектрический датчик.

В соответствии с другим аспектом изобретения обеспечен датчик, подходящий для использования в системе для отслеживания и обнаружения трещин или изломов в рельсах железнодорожного пути, система включает в себя множество датчиков, определяющих передающие и приемные станции системы, отличающейся тем, что датчики расположены на внутренних сторонах рельсов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Предпочтительный вариант осуществления изобретения описан посредством неограничивающего примера и со ссылкой на сопроводительные чертежи.

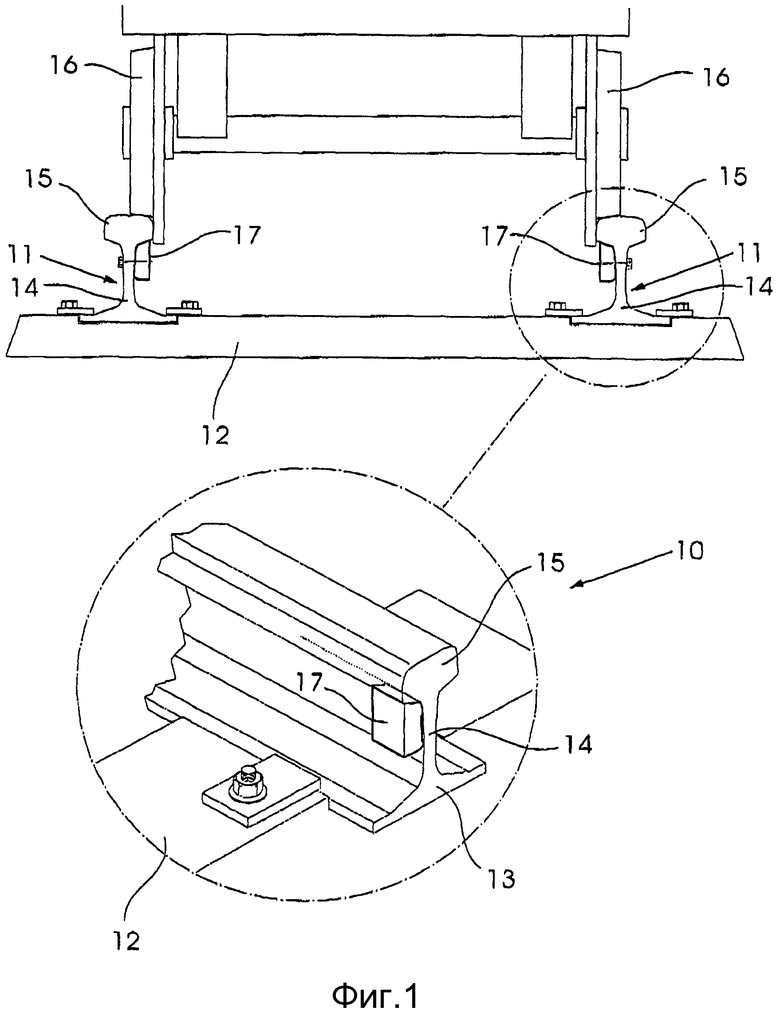

Фигура 1 показывает систему в соответствии с одним вариантом осуществления настоящего изобретения, система включает в себя два пьезоэлектрических датчика, которые присоединены к рельсам железнодорожного пути, для отслеживания и обнаружения трещин или изломов в рельсах.

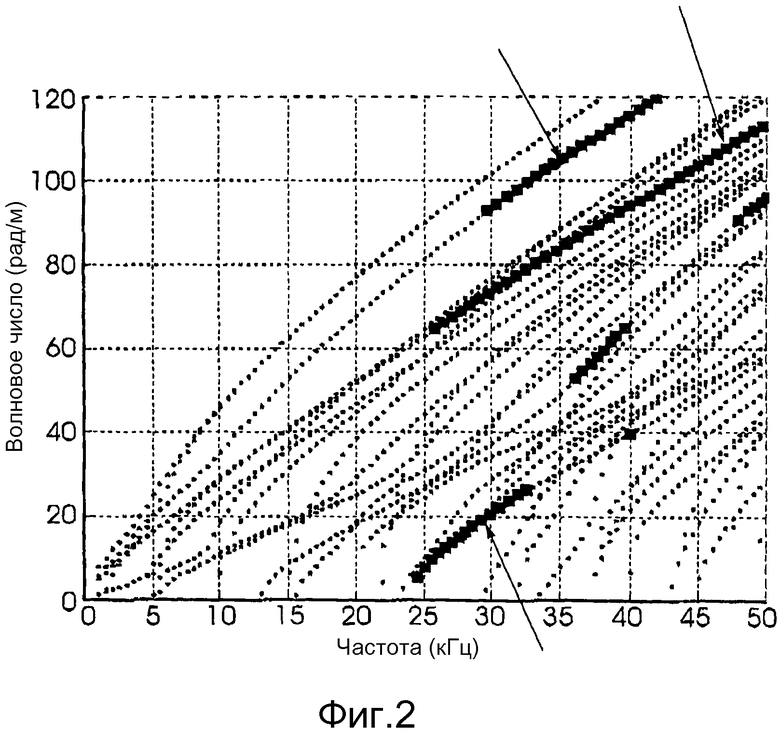

Фигура 2 показывает результат начального процесса моделирования, используемого для выбора соответствующего режима распространения и рабочей частоты для конкретного профиля рельса; и

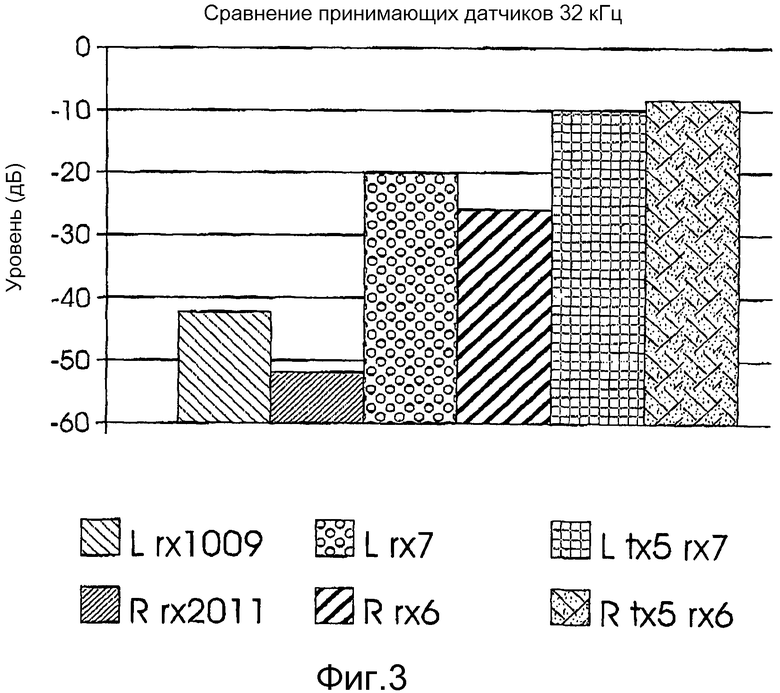

фигура 3 показывает экспериментальное сравнение между эксплуатационными качествами системы предшествующего уровня техники и системы в соответствии с изобретением.

ПРИМЕР МЕТОДОЛОГИИ ПРОЕКТИРОВАНИЯ

Методология и процедура разработки, используемые для разработки основанной на датчиках системы обнаружения повреждений в соответствии с изобретением, описаны со ссылкой на фиг. 2. Способ реализован с помощью компьютера.

1. Анализ дисперсии профиля рельса на опоре с демпфированием

Этот этап предусматривает разработку численной модели (полуаналитический метод конечных элементов) профиля рельса, который также учитывает свойства материала рельса. Разработка полуаналитических моделей конечных элементов представляет собой методологию, известную в области техники, но которая ранее не применялась в этом конкретном случае. Модель была проанализирована для определения того, какие режимы распространения и частоты предположительно будут покрывать большие расстояния. Некоторые режимы распространения и частоты, которые предположительно проходят с низким затуханием, обозначены стрелками на фигуре 2. Размер точек представляет ожидаемую эффективность распространения. Точки формируют кривые, описывающие различные режимы распространения. Стрелки указывают три режима, которые могут являться подходящими, и в соответствии с этим было решено использовать сигнал с частотой с центром в местоположении стрелки.

2. Выбор соответствующего режима распространения и частоты

На основе результатов этапа 1 были выбраны режим распространения и рабочая частота. Выбранный режим имел низкое затухание на достаточно большом спектре частот, с тем чтобы он предположительно работал в диапазоне температур. Этот анализ представляет собой качественную процедуру, в которой рассматривались режимы и частоты с самым низким относительным затуханием. Анализ не пытался количественно определить фактическое затухание. Любой специалист в области техники сможет понять и правильно применить этот качественный подход. В основном, если требуется, чтобы система обнаруживала конкретный тип трещины, выбранный режим распространения должен содержать энергию в той области, где случаются трещины. Режим распространения и диапазон частот были выбраны таким образом, чтобы они были относительно нечувствительными к изменениям геометрии рельса, например, вследствие истирания профиля рельса, или изменениям продольной нагрузки в рельсе. В этом конкретном примере был выбран режим с волновым числом 82 рад/м при 35 кГц и был выполнен дополнительный анализ, чтобы гарантировать, что выбранная точка нечувствительна к истиранию рельса, изменениям температуры и продольной нагрузке.

3. Концептуальное проектирование конфигурации датчика

Затем была смоделирована конфигурация датчика, подходящая для постоянного присоединения к рельсу. В этом примере был разработан датчик с многослойной структурой, подходящий для присоединения под головкой рельса. Конфигурация датчика не существенно отличалась по структуре и конфигурации от существующих конфигураций датчиков, но предположительно лучше соответствовала системе в целом благодаря интегрированной методологии проектирования.

4. Численное моделирование конфигурации датчика, присоединенного к рельсу, и определение размеров для достижения большой чувствительности на необходимой частоте

Численная модель (3-D метод конечных элементов) пьезоэлектрического датчика была подготовлена и соединена с численной моделью (полуаналитический метод конечных элементов) рельса. Впоследствии была проанализирована частотная характеристика выбранного режима при электрическом возбуждении датчика. Затем были итеративно изменены размерности компонентов датчика для достижения оптимальной чувствительности выбранного режима на рабочей частоте. Эта методология была ранее разработана автором изобретения и более подробно описана в литературе "Simulation of Piezoelectric Excitation of Guided Waves Using Waveguide Finite Elements", Loveday P W, IEEE Transactions on Ultrasonics, Ferroeiectrics, and Frequency control; vol. 54 no. 10; October 2007, содержание которой включено в настоящий документ по ссылке. Наконец, была определена зависимость смещения от времени для рельса вследствие электрического возбуждения пакетом тональных сигналов датчика для использования на более поздней фазе проверки. Эта методология также была ранее разработана автором изобретения и более подробно описана в литературе «Analysis of Piezoelectric Ultrasonic Transducers Attached to Waveguides Using Waveguide Finite Elements», Loveday P W, IEEE Transactions on Ultrasonics, Ferroeiectrics, and Frequency control; vol. 55 no. 9; September 2008, содержание которой включено в настоящий документ по ссылке.

5. Изготовление прототипа датчика и измерение в лаборатории

На основе описанного выше моделирования были изготовлены несколько прототипных датчиков. Чистая электрическая проводимость каждого датчика была измерена и сравнена со смоделированными предсказаниями для проверки корректного изготовления. Затем датчик был присоединен к короткому отрезку рельса в условиях лаборатории, и к нему было приложено электрическое возбуждение пакетом тональных сигналов. Ответное смещение на поверхности рельса на расстоянии 1 м или более было измерено с использованием лазерного виброметра. Затем измеренные результаты были сравнены с предсказанной зависимостью смещения от времени из этапа 4.

6. Полевые измерения для подтверждения эксплуатационных качеств датчика и режима распространения в рельсе

Затем датчик был присоединен к фактическому рельсу в полевых условиях и приведен в действие с помощью электричества. Были выполнены измерения с помощью сканирующего лазерного виброметра на поверхности рельса на различных расстояниях от датчика (например, 5 м, 300 м, 500 м). Режимы, присутствующие в результатах измерений, были извлечены для подтверждения, что был возбужден выбранный режим и что он действительно распространяется с низким затуханием. Измерения приема-передачи на большом расстоянии были выполнены с помощью новых датчиков и сравнены с такими же измерениями, выполненными с помощью датчиков предшествующего уровня техники.

7. Перевод датчика в промышленное производство

Вслед за описанным выше процессом проектирования датчика датчик был переведен в промышленное производство; этот процесс включал в себя подготовку пакетов данных для изготовления и процедур квалификационных и приемных испытаний.

Упомянутый выше процесс привел к оптимизированной конфигурации датчика, которая отвечает необходимым критериям проектирования, а также имеет относительно небольшой размер по сравнению с существующими датчиками, используемыми в подобных применениях по обнаружению повреждений.

Методология проектирования, кроме того, может использоваться для оптимизированной конструкции датчиков, которые являются специфичными для применения и профиля, и поэтому даст в результате более точную конструкцию датчиков для использования в системах обнаружения повреждений.

ОПИСАНИЕ ВАРИАНТА ОСУЩЕСТВЛЕНИЯ СИСТЕМЫ

Относительно небольшой размер датчика, разработанного с использованием упомянутой выше методологии проектирования, обеспечивает возможность для использования новой конфигурации, которая теперь в общем более подробно описывается со ссылкой на фигуру 1.

Как правило, железнодорожные пути включают в себя два параллельных рельса 11, которые смонтированы на шпалах 12. Рельсы 11 обычно имеют профиль, включающий в себя подошву 13, которая опирается на шпалы 12, шейку 14, простирающуюся вверх от подошвы 13, и головку 15, простирающуюся в поперечном направлении от шейки 14, по которой перемещаются колеса 16 железнодорожного транспортного средства. Однако будет понятно, что система настоящего изобретения с модификациями может использоваться на любом профиле рельса. Будет понятно, что описанный вариант осуществления имеет отношение к одному конкретному использованию применительно к железным дорогам, но система аналогичным образом может быть использована в любых случаях, предусматривающих применение длинных отрезков строительной стали, например, для мостов и шахтных стволов.

В соответствии с настоящим изобретением система 10 включает в себя датчики 17 для обнаружения трещин и изломов рельсов. Датчики, используемые в настоящей системе, представляют собой пьезоэлектрические датчики 17. Пьезоэлектрические датчики 17 могут быть постоянно присоединены под головкой 15 рельсов или присоединены к шейке 14 рельсов 11. Пьезоэлектрические датчики 17 имеют такой геометрический размер, форму и конфигурацию, что они могут быть присоединены к рельсам 11, не мешая колесам 16 железнодорожного транспортного средства, использующего рельсы 11. В предпочтительном варианте осуществления изобретения эти пьезоэлектрические датчики 17 расположены на рельсах 11 на внутренних сторонах рельсов 11.

Пьезоэлектрические датчики 17 передают ультразвуковые волны, которые перемещаются вдоль рельсов 11, а также работают как приемники для приема ультразвуковых волн, переданных вдоль рельсов 11. Эти пьезоэлектрические датчики 17 периодически передают ультразвуковые волны вдоль рельсов 11 для отслеживания состояния рельсов 11, то есть для обнаружения трещин и изломов рельсов 11.

Пьезоэлектрические датчики 17 расположены с интервалами друг от друга на предопределенных расстояниях вдоль рельсов 11. Как правило, пьезоэлектрические датчики 17 расположены с интервалами друг от друга на расстояниях приблизительно 1-3 километра.

Система 10 сконфигурирована таким образом, что датчик 17, расположенный в восходящем направлении вдоль рельса 11, передает сигнал в виде ультразвуковой волны по рельсу 11, который принимается датчиком 17, расположенным ниже относительно датчика 17, расположенного в восходящем направлении. Если ультразвуковая волна, переданная расположенным в восходящем направлении датчиком 17, принята расположенным в нисходящем направлении датчиком 17, система 10 определяет, что в рельсе 11 нет трещин или изломов. Однако если расположенный в восходящем направлении датчик 17 передает ультразвуковую волну, которая не достигает расположенного в нисходящем направлении датчика 7, система 10 определяет, что имеется возможность, что в рельсе 11 есть трещина или излом.

Когда датчик 17, расположенный в нисходящем направлении, не принимает ультразвуковую волну, переданную расположенным в восходящем направлении датчиком 17, система 10 выполнена с возможностью формировать сигнал, указывающий возможное наличие трещины или излома в рельсе 11. Сигнал инициирует предупреждение о возможном наличии трещины или излома в рельсе 11. Предупредительный сигнал передается базовой станции или железнодорожному транспортному средству, использующему железнодорожный путь.

В описанном выше примере система используется как система передачи сигнала. Однако в другом варианте осуществления (не показан) те же самые датчики могут также использоваться в эхоимпульсной конфигурации, в которой один и тот же датчик передает и принимает сигнал. Сигнал передается датчиком, и, если в рельсе имеется трещина, сигнал будет отражен обратно к тому же самому датчику, который тогда также будет действовать как приемник. Датчики, разработанные с использованием описанной выше методологии проектирования, также будут подходить для этого типа эхоимпульсной системы отслеживания благодаря увеличенной силе сигнала.

Независимо от конфигурации системы (эхоимпульсная или передающая) массив датчиков (например 4) может быть обеспечен в каждом предопределенном местоположении для улучшения производительности системы, поскольку дополнительные датчики дают возможность более хорошего управления режимами возбуждения и передачи в одном направлении вдоль рельса и приема с одного направления.

Будет понятно, что комбинация передающей и эхоимпульсной систем является оптимальным решением. Это теперь возможно благодаря новой методологии проектирования, дающей в результате датчики, которые намного лучше соответствуют эксплуатационным условиям, и тем самым получаются более сильные сигналы, а также значительно уменьшается размер используемых датчиков. В прошлом для распространения волн через рельсы использовались более крупные датчики с грубой структурой. Это имело место, в частности, из-за отсутствия подробного моделирования системы, и помимо физических размеров датчиков, используемая методология проектирования не давала возможности получения оптимальной силы сигнала и распространения такого сигнала через рельсы. Теперь в результате описанной выше методологии система была оптимизирована, и можно более точно предсказать результаты распространения волн. Неожиданным образом в результате математического моделирования и экспериментирования было найдено, что датчики могут быть меньше, чем первоначально задумывалось, и что более маленькие датчики имеют более хорошие эксплуатационные качества, чем более старые, более крупные и грубые датчики. В результате меньшего геометрического размера, формы и конфигурации датчиков система была оптимизирована, и ее функциональность была улучшена, и это, в частности, разрешает вопросы, связанные с упомянутыми выше недостатками.

Сравнение между производительностью системы предшествующего уровня техники и новой системы было выполнено на конкретной длине железнодорожного пути. Был сделан вывод, что производительность передачи и производительность приема новых датчиков были улучшены на 20 дБ по сравнению с датчиками предшествующего уровня техники. Упомянутое выше проиллюстрировано графически на фигуре 3. На фигуре 3 два столбика слева графика представляют производительность системы предшествующего уровня техники, прикрепленной к двум смежным рельсам железной дороги. Напряжение передачи составляло 1300 В в пике. Два столбика в середине представляют результаты объединенной системы, в которой использовались передатчики старой системы, тогда как приемники представляли собой датчики, разработанные в соответствии с новой методологией проектирования. Напряжение передачи снова составляло 1300 В в пике. Два столбика справа представляют результаты новой системы - то есть и передающий, и принимающий датчик был разработан с использованием новой методологии проектирования. Однако в этом случае напряжение передачи составляло 280 В в пике. Следует отметить, что наблюдалось улучшение на 40 дБ.

В результате этого улучшения производительности приема-передачи на 40 дБ было обнаружено, что в то время как система предшествующего уровня техники могла работать только с интервалом 900 м на этом конкретном участке рельсов, новые датчики обеспечили возможность для работы с интервалом 2000 м.

Система настоящего изобретения разрешает вопросы, связанные с рассмотренными выше проблемами. Во-первых, устранена необходимость удалять пьезоэлектрические датчики во время регулярного обслуживания пути и необходимость повторно присоединять пьезоэлектрические датчики после обслуживания пути. Предпочтительно пьезоэлектрические датчики настоящего изобретения присоединены под головкой или присоединены к шейке рельса на внутренних сторонах рельсов, и, таким образом, нет необходимости удалять их во время регулярного обслуживания пути. Кроме того, устранена необходимость повторно затягивать скрепления по истечении двух недель после повторного прикрепления согласно предыдущей системе. Во-вторых, система имеет намного лучшие эксплуатационные качества, чем система предшествующего уровня техники, и может быть успешно реализована для эксплуатационных расстояний в 2000 м на рельсе с плохим состоянием, тогда как ранее было возможно только 900 м. Это прямой результат новой методологии проектирования, которая приводит к передаче более сильного сигнала и улучшенной чувствительности приема.

Будет понятно, что приведенное выше описание представляет только один вариант осуществления изобретения, и что может иметься множество изменений без отступления от сущности и/или объема изобретения.

Использование: для отслеживания и обнаружения трещин и изломов в железнодорожных рельсах. Сущность изобретения заключается в том, что идентифицируют режимы распространения и частоты сигналов, которые предположительно будут покрывать большие расстояния через протяженный по длине структурный элемент; выбирают подходящий режим распространения и рабочую частоту; проектируют датчик, который выполнен с возможностью возбуждать выбранный режим на выбранной частоте; численно моделируют датчик как присоединенный к протяженному по длине структурному элементу; и анализируют частотную характеристику выбранного режима распространения для возбуждения датчиком, чтобы проверить конфигурацию датчика. Технический результат: обеспечение возможности оптимизации передачи и приема сигналов, а также размеров датчика. 3 н. и 11 з.п. ф-лы, 3 ил.

1. Реализованный с помощью компьютера способ разработки основанной на датчиках системы обнаружения повреждений, способ содержит этапы, на которых:

идентифицируют режимы распространения и частоты сигналов, которые предположительно будут покрывать большие расстояния через протяженный по длине структурный элемент;

выбирают подходящий режим распространения и рабочую частоту;

проектируют датчик, который выполнен с возможностью возбуждать выбранный режим на выбранной частоте;

численно моделируют датчик как присоединенный к протяженному по длине структурному элементу; и

анализируют частотную характеристику выбранного режима распространения для возбуждения датчиком, чтобы проверить конфигурацию датчика.

2. Способ по п. 1, в котором этап идентификации режимов распространения и частот, которые предположительно будут покрывать большие расстояния через протяженный по длине структурный элемент, содержит этап, на котором используют численную модель конкретного профиля рельса, имеющего предопределенные свойства материала.

3. Способ по п. 1 или 2, в котором этап выбора подходящего режима распространения и рабочей частоты влечет за собой выбор режима распространения, имеющего низкое затухание по большому спектру частот, и который относительно нечувствителен к небольшим изменениям профиля рельса.

4. Способ по п. 1 или 2, содержащий дополнительные этапы, на которых итеративно изменяют размерности компонентов датчика, чтобы достигнуть оптимального ответа выбранного режима распространения на рабочей частоте, и вычисляют предсказанное ответное время смещения рельса при электрическом возбуждении датчика.

5. Способ по п. 4, содержащий фазу проверки, которая содержит дополнительные этапы, на которых:

изготовляют прототип в соответствии со смоделированным датчиком;

присоединяют датчик к отрезку предопределенной длины структурного элемента;

измеряют ответное смещение на поверхности структурного элемента; и

сравнивают измеренный ответ с предсказанным ответным временем смещения.

6. Система для отслеживания и обнаружения трещин или изломов в рельсах железнодорожного пути, система содержит множество датчиков, определяющих передающие и принимающие станции системы, и отличается тем, что датчики разработаны в соответствии со способом по любому из пп. 1-5.

7. Система для отслеживания и обнаружения трещин или изломов в рельсах железнодорожного пути, система содержит множество датчиков, определяющих передающие и принимающие станции системы, и отличается тем, что датчики предпочтительно расположены на внутренних сторонах рельсов.

8. Система по п. 6, в которой множество датчиков находится в

виде серии датчиков, расположенных в предопределенных позициях с интервалами, по меньшей мере один датчик обеспечен в каждой предопределенной позиции, и ультразвуковые волны могут периодически передаваться вдоль рельса от одного датчика, используемого в качестве передатчика, к расположенному с интервалом датчику, используемому в качестве приемника.

9. Система по п. 7, в которой множество датчиков находится в виде серии датчиков, расположенных в предопределенных позициях с интервалами, по меньшей мере один датчик обеспечен в каждой предопределенной позиции, и ультразвуковые волны могут периодически передаваться вдоль рельса от одного датчика, используемого в качестве передатчика, к расположенному с интервалом датчику, используемому в качестве приемника.

10. Система по п. 6, в которой множество датчиков находится в виде серии датчиков, расположенных в предопределенных позициях с интервалами, по меньшей мере один датчик обеспечен в каждой предопределенной позиции, и ультразвуковые волны могут периодически передаваться вдоль рельса от одного датчика, используемого в качестве передатчика, и отражаться трещиной в рельсе к этому же датчику, который также используется в качестве приемника.

11. Система по п. 7, в которой множество датчиков находится в виде серии датчиков, расположенных в предопределенных позициях с интервалами, по меньшей мере один датчик обеспечен в каждой предопределенной позиции, и ультразвуковые волны могут периодически передаваться вдоль рельса от одного датчика, используемого в качестве передатчика, и отражаться трещиной в рельсе к этому же датчику, который также используется в качестве приемника.

12. Система по любому из пп. 8-11, в которой множество датчиков расположены в каждой предопределенной позиции.

13. Система по любому из пп. 7-11, в которой датчики расположены с интервалами на расстоянии приблизительно 1-3 километра.

14. Система по любому из пп. 7-11, в которой датчики расположены с интервалами на расстоянии приблизительно 2 километра.

| АКУСТИЧЕСКИЙ СПОСОБ ОБНАРУЖЕНИЯ НЕИСПРАВНОСТИ РЕЛЬСОВОГО ПУТИ В ПРОЦЕССЕ ДВИЖЕНИЯ СОСТАВА ПО ЖЕЛЕЗНОЙ ДОРОГЕ | 1996 |

|

RU2126339C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ В ПРОЦЕССЕ ДВИЖЕНИЯ ПОДВИЖНОГО СОСТАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2380259C1 |

| МОБИЛЬНЫЙ КОМПЛЕКС ДИАГНОСТИКИ РЕЛЬСОВОГО ПУТИ | 2007 |

|

RU2371340C2 |

| Дефектоскоп рельсового пути | 1981 |

|

SU958959A1 |

| US 4487071A, 11.12.1984 | |||

| US 4700574A, 20.10.1987. | |||

Авторы

Даты

2016-08-27—Публикация

2012-08-23—Подача