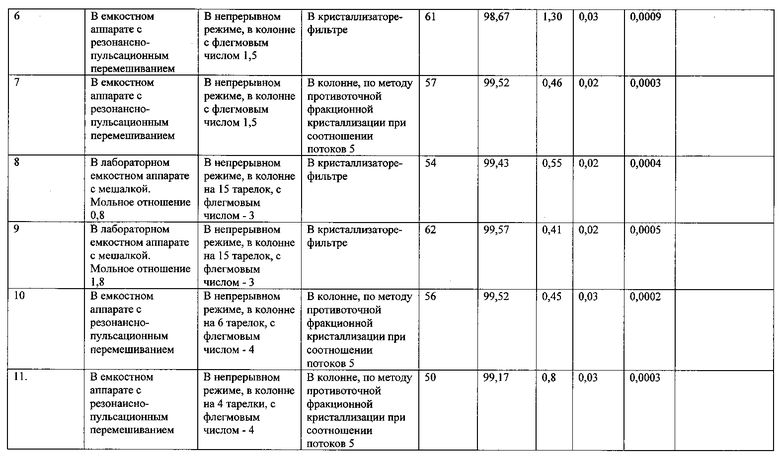

Изобретение относится к области процессов химической технологии, а точнее к области технологии гидразиновых соединений. Гидразин (или диамид) NH2-NH2, Безводный гидразин при нормальных условиях представляет собой бесцветную дымящую на воздухе жидкость. Гидразин смешивается с водой в любых соотношениях. Состав, содержащий 50 моль % гидразина и 50 моль % воды, называется гидразин-гидрат. Растворение гидразина в воде - процесс экзотермический [Н.В. Коровин. Гидразин, М., «Химия», 1980].

Гидразином высокой чистоты считают продукт, содержащий не менее 99% основного вещества (гидразина), не более 0,5% воды, не более 0,3% аммиака и не более 0,001% примесей, образующих нелетучий остаток. Выпускают ряд марок гидразина высокой чистоты, в том числе гидразин особой чистоты с содержанием основного вещества (гидразина) не менее 99,5%, воды не более 0,4%, аммиака не более 0,1% и не более 0,0002% примесей, образующих нелетучий остаток, что соответствует марке ГХЧ-2 СТО [СТО 40059405-09-2009, СМК, Гидразин химически чистый. Технические условия].

В настоящее время в промышленно развитых странах возрастает потребность в гидразине высокой чистоты. Гидразин используется в ракетно-космической отрасли, фармацевтической и других отраслях промышленности.

Сырьем для получения гидразина высокой чистоты является гидразин-гидрат. Технология получения гидразина из гидразин-гидрата состоит из стадий дегидратации гидрата и последующей очистки сырца гидразина до заданной чистоты. Известно большое число вариантов технологии дегидратации и выделения гидразина. Например, в работе [Патент США 4804442, МПК B01D 3/10, опубл. 14.02.1989] описана технология получения гидразина высокой чистоты из гидразин-гидрата, состоящая из двух стадий:

- дегидратации твердой гранулированной щелочью (едким натром),

- ректификации в мягких условиях при температуре куба колонны 30-40°С и давлении от 3 до 15 мм рт. ст.

В результате получается гидразин с чистотой не менее 99,7%. Применение этого метода для удаления примесей, образующих нелетучий остаток, малоэффективно и требует применения ректификации с большим числом тарелок. Применение ректификации в качестве единственного метода очистки приводит к повышению пожаро- и взрывоопасности, потерям продукта и увеличению экологических проблем.

Описан способ [Патент США 5035775, МПК B01D 3/10, опубл. 30.07.1991 г.], позволяющий получать гидразин, свободный от органических примесей. Защищаются мольные отношения гидроксида щелочного металла к воде на стадии дегидратации (от 0,15 до 0,5), а также условия двухстадийной дистилляции: давление менее 60 мм рт.ст., температура от 10 до 50°С. Недостатком метода являются значительные потери гидразина в составе кубовой жидкости и высокая опасность процесса из-за периодичности процесса и длительного пребывания больших объемов гидразина в зоне повышенных температур. Метод представляет интерес только как лабораторный.

В патенте [EP 0226686 МПК C01B 21/16, опубл. 20.12.85] описана технология очистки гидразина, полученного путем дегидратации гидразингидрата щелочью. Очистка производится путем отделения щелочи (едкого натра) на ионообменной колонке и многократной перекристаллизации полученного гидразина в длинной трубе методом зонной плавки. Показана возможность получения гидразина с концентрацией, превышающей 99%, после нескольких операций перекристаллизации. Недостатком данного метода является то, что применение ионообменных смол сопряжено с необходимостью их регенерации и образования большого количества растворов солей, загрязненных гидразином, а метод зонной плавки имеет низкую производительность и требует многократного повторения операций плавления и кристаллизации. Данный метод целесообразно применять только в лабораторной практике.

В работе [A.J. Bougine, R. Tenu, J. Berthet, A. Dhenain, H. Delalu, JJ. Counous. Synthesis and Extraction of Anhydrous High Purity Hydrazine (HPH) from the Hydrazine Hydrate, 19th ICCT 2006/61st CalCon (IUPC International Conference on Chemical Thermodynamics / Calorimetry Conference). 30/07-04/08/2006, Boulder (Colorado, United States)] описана технология синтеза и очистки гидразина, обеспечивающая получение гидразина с содержанием углерода не более 30 ppm. Исходным продуктом для получения гидразина является гидразин-гидрат, полученный методом Рашига. В работе описаны стадии дистилляции азеотропа гидразина с последующей дегидратацией в присутствии щелочи (NaOH) и фракционной кристаллизации при пониженной температуре. Этот метод ограничен производством гидразина по методу Рашига, поскольку исключена стадия ректификации гидразина-сырца, и не позволяет использовать гидразин-гидрат, полученный кетазиновыми методами.

Некоторые результаты по очистке гидразина от примесей методом направленной кристаллизации приведены в работе [Л.В. Литвинова, К.П. Мищенко, В.В. Кущенко. Получение чистого гидразина методом направленной кристаллизации, ЖПХ, т. LI, №11, 1978 г, с. 2610-2691]. Под направленной кристаллизацией понимают большую группу методов, основанных на направленном отводе тепла от границы раздела фаз, вызывающем в свою очередь направленное передвижение фронта кристаллизации вдоль очищаемого образца. Это передвижение (чаще всего с постоянной скоростью) осуществляется принудительно путем постепенного перемещения зон охлаждения и нагрева.

Результаты работы позволяют предвидеть степень очистки гидразина при проведении кристаллизации со скоростью 20 мм/час при температуре хладагента минус 50°С, в условиях интенсивного перемешивания. Для получения чистого гидразина рекомендовано многократное повторение операции кристаллизации со стадиями зонной плавки, что нецелесообразно при промышленном использовании способа.

Процесс очистки гидразина от воды, анилина и других примесей с многократной кристаллизацией большей части гидразина, находящегося в производственной установке, является основой технологии очистки гидразина, приведенной в работе [W.B. Schuler, T.J. Pharo and C.A. Hall, The removal of impurities from control of contamination caused by rocket engine exhaust. AIAA/SAE 8th Joint Propulsion Specialist Conference, New Orleans, Louisiana - November 29-December 1, 1972]. Гидразин, подлежащий очистке, циркулирует через вертикальную трубку, охлаждается и частично замораживается слоем на стенке трубки, при этом жидкая фаза перемешивается в процессе циркуляции. В каждом цикле замораживания рекомендуется вести процесс до кристаллизации 90% гидразина, загруженного в установку. Затем отделяют маточный раствор и производят плавление кристаллического слоя с разделением на фракции. Для достижения высокой степени очистки продукта требуется многократное повторение цикла замораживание - плавление.

В результате применение этого метода приводит к большому расходу энергии и повышению себестоимости товарной продукции.

В процессе исследования методов перекристаллизации установлено, что одним из наиболее эффективных методов очистки является метод противоточной фракционной кристаллизации [Н.И. Гельперин, Г.А. Носов, Основы техники кристаллизации расплавов; Москва, Химия, 1975], который заключается в том, что кристаллизацию и плавление проводят в аппарате колонного типа, причем верхнюю часть колонны охлаждают, и там происходит образование кристаллов, которые при помощи шнека или самопроизвольно, за счет разности плотностей твердого продукта и расплава перемещаются в нижнюю часть аппарата, где нагреваются и плавятся.

Часть расплава выводится из нижней части колонны и представляет собой очищенный продукт, но большая часть расплава движется вверх, навстречу потоку кристаллов. При обтекании кристаллов восходящим потоком расплава происходит промывка кристаллического материала от продуктов, окклюдированных в процессе образования и роста кристаллов, и перемещение примесей вверх, в зону кристаллизации. Из верхней части аппарата производится отбор маточного раствора с высоким содержанием примесей. Ввод исходного продукта осуществляется в среднюю или верхнюю часть аппарата.

Таким образом, за время пребывания некоторой порции вещества в колонне происходит многократная кристаллизация и расплавление этого вещества и возможна значительно более полная очистка его от примесей. Примеры применения метода противоточной фракционной кристаллизации для производства и очистки гидразина не известны.

Наиболее близкой по технической сущности к предлагаемому изобретению является технология получения гидразина высокой чистоты, описанная P. Kletzkine, Н. Papenberg, О. Fischer, [European production of high purity hydrazine, R. Cohen-Adad. AIAA-90-2320]. В работе рассмотрены вопросы дегидратации гидразин-гидрата, дистилляции гидразина-сырца, очистки гидразина методами кристаллизации. Подробно рассмотрена технология очистки гидразина, основанная на методе фракционного плавления. Рассмотрена технология получения гидразина высокой чистоты из гидразина, полученного путем азеотропной ректификации с использованием анилина. Основой технологии является многостадийная перекристаллизация с промывкой осадка фракциями гидразина, полученными на последующих стадиях процесса с передачей маточного и промывочного растворов на предыдущие стадии производства.

К недостаткам описанного способа получения гидразина по прототипу относится то, что допускается очистка непосредственно гидразина-сырца, минуя стадию дистилляции (ректификации). При проведении дегидратации гидразин-гидрата твердой щелочью получаемый гидразин-сырец содержит остаточную щелочь и обладает цветностью.

Для получения гидразина высших сортов, например, гидразина особой чистоты, из этого гидразина-сырца требуется разработка технологии, включающей применение методов, связанных с перегонкой гидразина, а также методов перекристаллизации. Рассматриваемая в прототипе технология перекристаллизации представляет собой разновидность метода фракционного плавления, является периодической. При однократном выполнении комплекса операций перекристаллизации образуется продукт недостаточной чистоты. Это объясняется тем, что в процессе кристаллизации слой гидразина захватывает в себя около 20% маточного раствора. В дальнейшем эта жидкая фаза дополнительно охлаждается и частично кристаллизуется со всеми примесями, которые в ней содержатся. При однократном проведении кристаллизации полученный продукт содержит загрязнения, что снижает качество товарного продукта и требует увеличения числа циклов перекристаллизации. Многократная перекристаллизация усложняет технологию и повышает энергозатраты.

Получение товарного гидразина высокой чистоты является комплексной задачей из-за наличия примесей, различных по своей физико-химической природе, что зависит от метода получения гидразина-сырца. Для каждой примеси требуется разработка оптимального приема очистки, с помощью которого наиболее эффективно эту примесь удаляют.

Так, минеральный нелетучий остаток сложно удалить методами дистилляции и ректификации до требуемых показателей, в то время как вода при ректификации, в основном, остается в кубе колонны. Кроме идентифицированных примесей в гидразине-сырце, полученном путем щелочной дегидратации, присутствуют микропримеси, обуславливающие цветность продукта. Эти примеси эффективно удаляют методом ректификации.

Основной целью при разработке эффективной технологии производства особо чистого гидразина является оптимизация технологии и выбор последовательности стадий получения и очистки гидразина для обеспечения стабильно высокого качества продукции. Необходимо осуществление безопасного ведения процесса при низком энергопотреблении.

Задачей, стоящей перед авторами данного изобретения, является разработка комплекса технических решений в области технологии получения и очистки гидразина, применение которых приводит к получению гидразина высокой чистоты и позволит минимизировать пребывание продукта в зоне повышенных температур. Задачей является также уменьшение энергозатрат и повышение безопасности производства.

Поставленная задача достигается за счет проведения стадий дегидратации, ректификации и кристаллизации в отработанных авторами оптимальных условиях. Так, стадию дегидратации проводят в режиме, с одной стороны, интенсивного массопереноса в зоне контакта гранул щелочи и гидразин-гидрата, а с другой стороны, эмульгирования возникающей при реакции гидразиновой фазы в водно-щелочной фазе. Стадию ректификации проводят в непрерывном режиме, стадию перекристаллизации - в периодическом режиме с промывкой кристаллического слоя или в непрерывном противоточном режиме фракционной кристаллизации. При этом на каждой из этих стадий применяются новые технические решения.

Сущность изобретения состоит в том, что разработан способ получения гидразина высокой чистоты из гидразин-гидрата и водного гидразина, включающий стадию дегидратации с использованием твердой щелочи, стадию ректификации при пониженном давлении и стадию фракционной кристаллизации, отличающийся тем, что

- стадию дегидратации проводят, подавая реагенты в мольном отношении едкий натр: гидразингидрат 0,8-1,8 при температуре 60-80°С в режиме интенсивного перемешивания и эмульгирования образующихся жидких фаз;

- стадию ректификации проводят в непрерывном режиме после отделения основной части щелочи (едкого натра) до остаточного содержания не более 0,5 мас. % методом охлаждения и отстаивания, причем давление при ректификации поддерживают в диапазоне 50-200 мм рт.ст., при числе теоретических тарелок колонны не менее 6, флегмовом числе 2-4;

- стадию кристаллизации гидразина проводят в условиях перемешивания и удаления кристаллов со стенок кристаллизатора с переводом процесса кристаллизации в объем аппарата, до степени кристаллизации не более 80%, со скоростью кристаллизации не выше 30 кг/час на 1 м2 площади охлаждаемой поверхности аппарата;

- интенсивное перемешивание на стадии дегидратации осуществляют резонансно-пульсационным способом со скоростью струи 3-7 м/с и времени импульсного воздействия 0,2-0,7 с;

- стадию кристаллизации проводят в условиях противоточной фракционной кристаллизации при соотношении потоков кристаллов гидразина и гидразина высокой чистоты не менее 3.

Способ осуществляют, проводя стадию дегидратации при интенсивном перемешивании с использованием механических перемешивающих устройств (мешалок), либо путем создания струйных течений в местах контакта жидкой фазы с гранулированной щелочью. Скорость струйных течений от 3 до 7 м/сек, что приводит к интенсивному перемешиванию жидкой фазы (гидразина и гидразин-гидрата) с гранулами щелочи (едкого натра) при соотношении реагентов едкого натра и гидразин-гидрата 0,8-1,8 при температуре 60-80°С, в результате чего происходит эмульгирование двух образующихся жидких фаз: гидразиновой и щелочной, которые после отстаивания разделяются методом декантации при температуре синтеза.

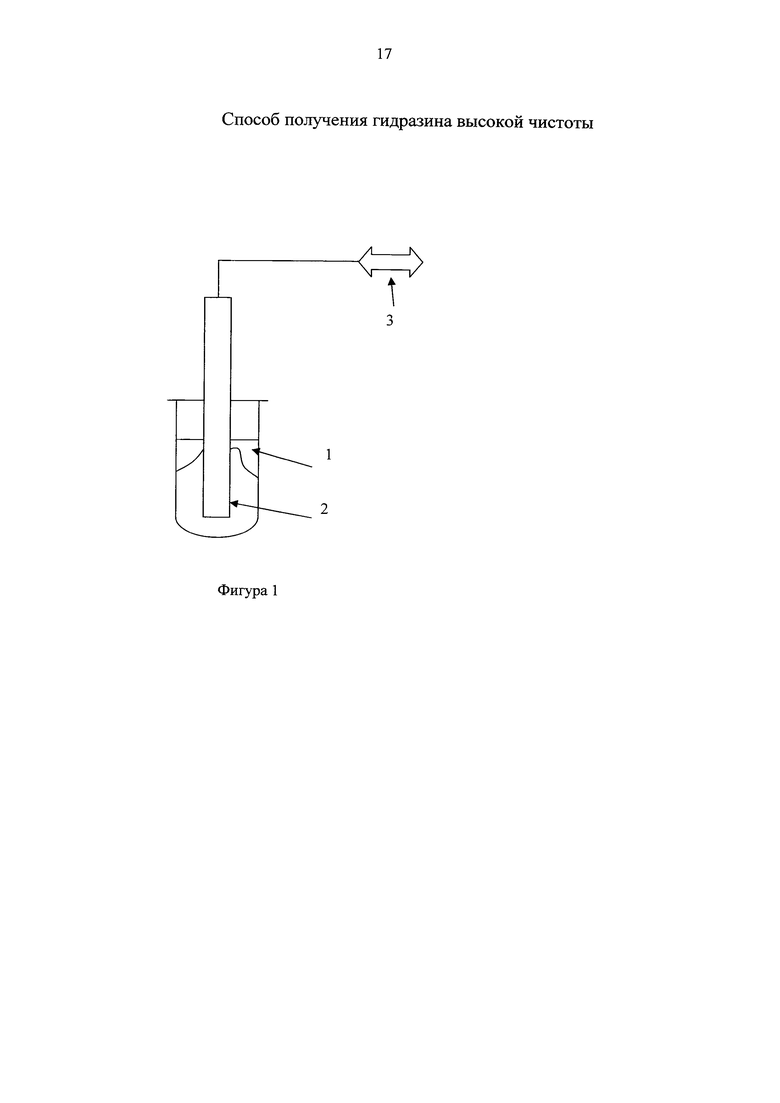

Наиболее эффективно и экономично обе эти задачи можно решить путем применения резонансно-пульсационного метода [Островский Г.М., Малышев П.А., Аксенова Е.Г., ТОХТ, 1990, т. 24, №6, с. 835; Абиев Р.Ш., Аксенова Е.Г., Островский Г.М., Химическая промышленность, 1994, №11, с. 44], при котором за счет воздействия на реакционную массу пульсирующих струй жидкости проходят процессы растворения щелочи и образования эмульсии. Для этого в аппарате для проведения процесса дегидратации (поз. 1, Фигура 1) устанавливают центральную трубу (поз. 2 Фигура 1), в которой имеется определенное число отверстий. В этой системе сообщающихся сосудов организован колебательный процесс с пульсацией давления и уровней в центральной трубе и остальном объеме аппарата. Пульсации создаются пульсатором (поз. 3, Фигура 1) в виде мембраны или сильфона с приводом от электродвигателя. Созданная таким способом система имеет резонансную частоту колебаний, при которой колебания уровня в центральной трубе достигают максимума. В резонансном режиме струи, бьющие из сопел, достигают максимально возможных скоростей, а их воздействие на процессы растворения гранул щелочи и эмульгирования двух жидких фаз максимально. Следует отметить, что для установок промышленного масштаба подбор или разработка перемешивающего устройства традиционного типа для организации процесса растворения гранулированной щелочи и процесса эмульгирования представляет собой сложную техническую задачу, которая осложняется для гидразина как высокотоксичного, взрывоопасного продукта. Поэтому резонансно-пульсационный метод является на сегодня единственным простым способом решения поставленной задачи.

Полученный таким образом гидразин-сырец (гидразиновая фаза), содержащий едкий натр до 2% и воду до 6%, охлаждают до температуры от 0 до 10°С, выдерживают при этих условиях в течение не менее 10 часов, декантируют гидразин-сырец с содержанием едкого натра не более 0,5% и передают на стадию ректификации.

Ректификацию гидразина-сырца проводят в колонне, имеющей относительно небольшое число теоретических тарелок (но не менее 6), при небольших флегмовых числах (2-4) при пониженном давлении (50-200 мм рт. ст.) в непрерывном режиме, при котором время пребывания гидразиновых смесей в области высоких температур минимально. Применение колонны с числом теоретических тарелок более 6 приводит к повышению качества товарной продукции. Увеличение числа теоретических тарелок более 15 возможно, однако почти не влияет на эффективность дополнительной очистки гидразина и поэтому нецелесообразно из технико-экономических соображений.

На стадии ректификации отделяется основная часть примесей и получается бесцветный гидразин, содержащий менее 1% примесей (например, воды, аммиака и примесей, создающих нелетучий остаток), которые отделяются на стадии перекристаллизации.

На стадию перекристаллизации поступает гидразин-ректификат с предыдущей стадии или гидразин, сходный по составу с гидразином-ректификатом, но полученный из другого источника.

Процесс перекристаллизации проводят так, чтобы образование кристаллов происходило, в основном, в объеме аппарата так, чтобы получался осадок, который можно было бы легко отделить от маточного раствора (например, путем фильтрации) и при необходимости промыть. Для повышения производительности кристаллизатора следует обеспечить интенсивную теплоотдачу от кристаллизующейся массы к стенкам аппарата, а также не допускать образования толстого слоя кристаллического продукта на стенках кристаллизатора и, кроме того, обеспечить появление зародышей твердой фазы в зоне кристаллизации. Экспериментально скорость кристаллизации определяют с учетом времени кристаллизации по количеству маточного раствора и очищенного гидразина, полученному в опыте.

Дополнительный положительный эффект можно получить, если использовать на стадии перекристаллизации гидразина метод противоточной фракционной кристаллизации, реализованный, например, в колонном аппарате, состоящем из трех секций. Ввод исходного продукта осуществляют в среднюю секцию, вывод очищенного продукта - из нижней секции, а вывод маточного раствора - из верхней секции. При этом верхняя секция выполняет роль кристаллизатора, а нижняя секция - роль плавителя очищенного кристаллического продукта.

Значение кратности циркуляции гидразина в аппарате, то есть отношения потока кристаллов к потоку очищенного гидразина, отбираемого из аппарата, следует поддерживать не менее 3. Измерение потока кристаллов гидразина и соотношения потоков кристаллов гидразина и гидразина высокой чистоты представляет собой весьма сложную задачу. Поэтому поток кристаллического гидразина, выходящий из верхней секции колонны, определяют расчетным путем по тепловому потоку, отводимому из верхней секции колонны. Тепловой поток, отводимый из колонны, пропорционален разности температур кристаллизующейся массы и хладагента, площади поверхности теплоотдачи и коэффициенту теплоотдачи. Разность температур определяют экспериментально, площадь теплоотдачи - заданный конструктивный параметр, а коэффициент теплоотдачи определяют по известным эмпирическим зависимостям, опубликованным в литературе для аналогичных конструкций [например, Ф. Стренк, Перемешивание и аппараты с мешалками, стр. 275, Изд. «Химия» Лен. отд., 1975].

Кроме того, рассчитан коэффициент теплоотдачи от стенки аппарата к хладагенту, который равен примерно 3000 Вт/м2·К (градусы Кельвина). Поэтому лимитирующей стадией является теплопередача от кристаллизующейся жидкости к стенке аппарата, а суммарный коэффициент теплоотдачи в данном случае равен 250-300 Вт/м2·К. Для всех примеров, приведенных ниже, площадь теплоотдачи составляет 0,07 м2. Поток кристаллического гидразина, выходящий из верхней секции колонны на единицу площади поверхности теплообмена, представляет собой скорость кристаллизации в аппаратах такого типа.

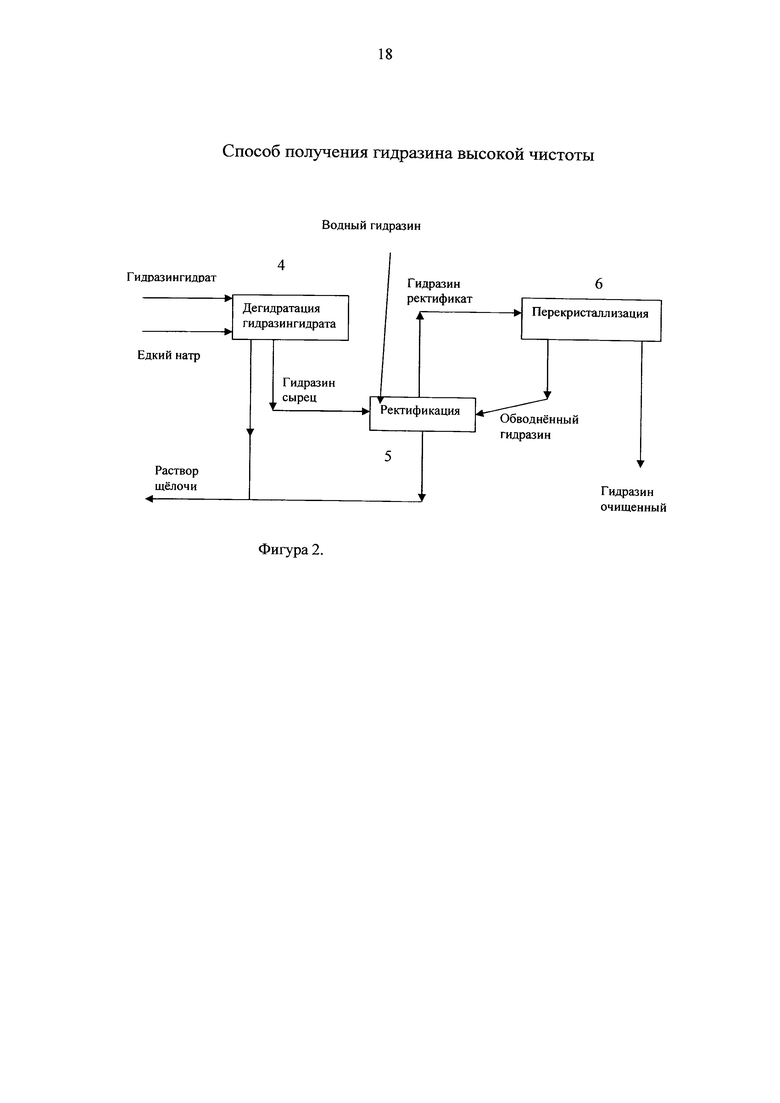

Общий порядок осуществления стадий представлен на Фигуре 2, где показано, что два исходных потока: гидразин-гидрат и едкий натр подают на стадию дегидратации гидразингидрата (поз. 4), откуда гидразин-сырец передают на стадию ректификации (поз. 5). Со стадии ректификации выводят раствор щелочи и направляют на утилизацию. Гидразин-ректификат после стадии ректификации передают на стадию перекристаллизации (поз. 6), откуда осуществляют возврат обводненного гидразина на ректификацию, а очищенный гидразин выводят из процесса.

ПРИМЕРЫ КОНКРЕТНОГО ИСПОЛНЕНИЯ

Принципиальная схема установки для получения гидразина высокой чистоты приведена на фиг. 2. Принципиальная схема стадии дегидратации гидразин-гидрата представлена на фиг 1. Все примеры, приведенные ниже, выполнены на этой установке, созданной в соответствии с этими схемами.

Пример 1. В реактор дегидратации гидразин-гидрата объемом 2 л загружают щелочь (едкий натр) в количестве 1 кг и гидразин-гидрат в количестве 0,8 кг, что соответствует мольному соотношению 1,56.

Реагенты нагревают в режиме перемешивания со скоростью вращения мешалки 500 об/мин, при температуре 80°С и поддерживают режим перемешивания в течение двух часов. Перемешивание осуществляют при помощи быстроходного перемешивающего устройства (мешалки лопастного типа). Затем выдерживают реакционную массу при температуре 80°С без перемешивания в течение еще двух часов. Реакционную массу отстаивают до образования двух слоев, которые разделяют методом декантации. Верхний гидразиновый слой в количестве 0,45 кг охлаждают, отстаивают и подвергают ректификации в непрерывном режиме на колонне, которая по разделительной способности эквивалентна модели с 15 теоретическими тарелками при флегмовом числе 3. Полученный после ректификации гидразин - ректификат загружают в кристаллизатор. Кристаллизатор представляет собой аппарат с донным фильтром объемом в один литр, снабженный перемешивающим устройством якорного типа. Кристаллизатор охлаждают со скоростью примерно 0,2°С/мин. Процесс кристаллизации продолжают при работающем перемешивающем устройстве в течение нескольких часов со скоростью ~10 кг/час·м2. После этого проводят слив маточного раствора, промывку кристаллического слоя очищенным гидразином, расплавление кристаллического гидразина и слив жидкости в сборник готового продукта. Степень кристаллизации, то есть доля кристаллической фазы в гидразине в этом опыте составляет величину 70%. Результаты опытов, характеризующие качество очищенного гидразина, сведены в таблицу 1.

Пример 2. Технологические параметры этого примера, в основном, соответствуют примеру 1, но в отличие от предыдущего примера перемешивание реакционной массы на стадии дегидратации гидразин-гидрата проводят с использованием резонансно-пульсационного метода перемешивания в соответствии со схемой, представленной на фиг. 1. Резонансно-пульсационное воздействие приводит к перемещению отдельных гранул щелочи и быстрому образованию эмульсии белого цвета, которая, однако, позволяет в дальнейшем выявить перемещения жидкости в аппарате в виде отдельных струйных течений. По полученным результатам пример 2 аналогичен примеру 1.

Пример 3. Условия, в которых осуществляли получение гидразина в этом примере, аналогичны примеру 2, но отличие заключается в том, что перекристаллизацию гидразина проводят в кристаллизационной колонне, работающей в режиме противоточной фракционной кристаллизации.

Для настоящего примера разность температур кристаллизующейся массы и хладагента равна 8°С, суммарный коэффициент теплоотдачи 300 Вт/м2·К, а тепловой поток от кристаллизатора равен 168 Вт. Поток кристаллического гидразина, образующийся в кристаллизаторе, составляет 0,0133 моль/с или 1,5 кг/час. Отбор очищенного гидразина составляет 0,25 кг/час, а соотношение потоков кристаллов гидразина и гидразина высокой чистоты равно 6. В результате такого сочетания технологических параметров достигнуто качество очищенного гидразина, соответствующее особо чистому гидразину.

Пример 4. Сопоставительный

Условия этого примера отличаются от примера 3 тем, что в этом примере отсутствует стадия ректификации. При такой технологии получения гидразина ухудшается качество товарного продукта и наблюдается появление цветности - очищенный гидразин имеет светло-коричневый цвет.

Пример 5

Этот пример показывает влияние режима работы кристаллизационной колонны, а именно, соотношения потоков кристаллов гидразина и гидразина высокой чистоты на результаты очистки гидразина.

В данном случае путем уменьшения разности температур кристаллизатора и хладагента снижен поток кристаллического гидразина и увеличен отбор гидразина очищенного. В результате отношение этих потоков составило около 2, что привело к повышению концентрации примесей в очищенном гидразине.

Пример 6. Пример демонстрирует влияние флегмового числа ректификационной колонны на процесс получения и очистки гидразина. Значительное уменьшение флегмового числа (до 1,5) заметно ухудшает результаты работы производства в целом.

Пример 7. Этот пример отличается от предыдущего тем, что на стадии кристаллизации применяется более эффективный метод: метод противоточной фракционной кристаллизации. Поэтому по сравнению с предыдущим примером наблюдается улучшение качества полученного гидразина, однако, этого недостаточно для решения поставленной задачи.

Пример 8. В реактор дегидратации гидразин-гидрата объемом 2 л загружают щелочь (едкий натр) в количестве 0,49 кг и гидразин-гидрат в количестве 0,8 кг, что соответствует мольному соотношению 0,8. Получили верхний гидразиновый слой в количестве 0,4 кг. Остальные операции проводили в соответствии с примером 1. В результате наблюдается некоторое снижение выхода очищенного гидразина при сохранении качества на прежнем уровне.

Пример 9. Этот пример отличается от предыдущего большим избытком щелочи (едкого натра) по отношению к гидразин-гидрату. Щелочи (едкого натра) было взято 1,15 кг, а гидразин-гидрата 0,8 кг (1,8 моль едкого натра на моль гидразин-гидрата). Результаты этого опыта близки к примеру 1, однако дальнейшее увеличение количества щелочи нецелесообразно, так как приводит к неоправданному удорожанию товарного продукта и увеличивает количество отходов.

Пример 10. Этот пример отличается от примера 3 использованием на стадии ректификации колонны с 6 теоретическими тарелками и с большим флегмовым числом, равным 4. Полученный продукт при том же выходе незначительно отличается от примера 3.

Пример 11.Этот пример отличается от примера 3 использованием на стадии ректификации колонны с меньшим числом теоретических тарелок - 4 и большим флегмовым числом 4. Полученный продукт при том же выходе имеет повышенное содержание воды и нелетучего остатка.

Таким образом, решена задача, стоящая перед авторами данного изобретения: разработано техническое решение в области технологии получения и очистки гидразина, применение которых приводит к получению гидразина высокой чистоты и позволит минимизировать пребывание продукта в зоне повышенных температур, достигнуто уменьшение энергозатрат и повышение безопасности производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения и установка для получения гидразина высокой чистоты из безопасного сырья | 2024 |

|

RU2828879C1 |

| СПОСОБ ОЧИСТКИ ТЕРМОЛАБИЛЬНЫХ ЖИДКОСТЕЙ | 2020 |

|

RU2750578C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАФИНОВЫХ ТЕПЛОАККУМУЛИРУЮЩИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2708577C1 |

| СПОСОБ РАЗДЕЛЕНИЯ АКРИЛОВОЙ КИСЛОТЫ, СОДЕРЖАЩЕЙСЯ В КАЧЕСТВЕ ОСНОВНОГО КОМПОНЕНТА, И ГЛИОКСАЛЯ, СОДЕРЖАЩЕГОСЯ В КАЧЕСТВЕ ПОБОЧНОГО ПРОДУКТА В ГАЗООБРАЗНОЙ СМЕСИ ПРОДУКТОВ ЧАСТИЧНОГО ГЕТЕРОГЕННО КАТАЛИЗИРУЕМОГО ПАРОФАЗНОГО ОКИСЛЕНИЯ СОЕДИНЕНИЯ-ПРЕДШЕСТВЕННИКА АКРИЛОВОЙ КИСЛОТЫ, СОДЕРЖАЩЕГО 3 АТОМА УГЛЕРОДА | 2009 |

|

RU2515279C9 |

| Способ очистки оксида пропилена от примесей карбонильных и карбоксильных соединений | 2019 |

|

RU2722835C1 |

| СПОСОБ ОЧИСТКИ ПЕРФТОРДЕКАЛИНА | 2014 |

|

RU2544849C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРФЮМЕРНОГО α-ТЕРПИНЕОЛА | 2015 |

|

RU2581647C1 |

| Способ регенерации хлорида лития в химическом производстве | 2015 |

|

RU2613438C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕСИММЕТРИЧНОГО ДИМЕТИЛГИДРАЗИНА | 2018 |

|

RU2687064C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛА-А | 1994 |

|

RU2119906C1 |

Изобретение относится к области процессов химической технологии, а точнее к области технологии гидразиновых соединений. Разработан способ получения гидразина высокой чистоты из гидразин-гидрата и водного гидразина, который включает стадию дегидратации с использованием твердой щелочи, стадию ректификации при пониженном давлении и стадию фракционной кристаллизации, причем стадию дегидратации проводят в режиме интенсивного перемешивания и эмульгирования образующихся жидких фаз; стадию ректификации проводят в непрерывном режиме после отделения основной части щелочи-едкого натра до остаточного содержания не более 0,5 мас.% методом охлаждения и отстаивания, давление при ректификации поддерживают в диапазоне 50-200 мм рт.ст., при числе теоретических тарелок колонны не менее 6, флегмовом числе 2-4; а стадию кристаллизации гидразина проводят в условиях перемешивания и удаления кристаллов со стенок кристаллизатора с переводом процесса кристаллизации в объем аппарата, до степени кристаллизации не более 80% со скоростью кристаллизации не выше 30 кг/час на 1 м2 площади охлаждаемой поверхности аппарата. Техническим результатом изобретения является уменьшение энергозатрат и повышение безопасности производства. 2 з.п. ф-лы, 2 ил., 1 табл., 11 пр.

1. Способ получения гидразина высокой чистоты из гидразин-гидрата и водного гидразина, включающий стадию дегидратации с использованием твердой щелочи, стадию ректификации при пониженном давлении и стадию фракционной кристаллизации, отличающийся тем, что

- стадию дегидратации проводят, подавая реагенты в мольном отношении едкого натра и гидразин-гидрата от 0,8-1,8 при температуре 60-80°С в режиме интенсивного перемешивания и эмульгирования образующихся жидких фаз;

- стадию ректификации проводят в непрерывном режиме после отделения основной части щелочи - едкого натра до остаточного содержания не более 0,5 мас.% методом охлаждения и отстаивания, причем давление при ректификации поддерживают в диапазоне 50 - 200 мм рт.ст. при числе теоретических тарелок колонны не менее 6, флегмовом числе 2-4;

- стадию кристаллизации гидразина проводят в условиях перемешивания и удаления со стенок кристаллов с переводом процесса кристаллизации в объем аппарата до степени кристаллизации не более 80%, со скоростью кристаллизации не выше 30 кг/час на 1 м2 площади охлаждаемой поверхности аппарата.

2. Способ по п.1, отличающийся тем, что интенсивное перемешивание осуществляют резонансно-пульсационным способом со скоростью струи 3-7 м/с и временем импульсного воздействия 0,2-0,7 с.

3. Способ по п.1, отличающийся тем, что стадию кристаллизации проводят в условиях противоточной фракционной кристаллизации при соотношении потоков кристаллов гидразина и гидразина высокой чистоты не менее 3.

| US 0004963232 A1, 16.10.1990;EP 226686 B, 29.11.1989;SU 212847 A3, 29.02.1968 | |||

| Способ получения композитного материала, обладающего фотокаталитическими свойствами | 2018 |

|

RU2690378C1 |

Авторы

Даты

2016-09-10—Публикация

2014-07-22—Подача