Изобретение относится к обработке металлов давлением и касается изготовления профилированных труб, в частности профилирования круглой трубы в многогранную трубу, используемую в атомной энергетике, строительстве, машиностроении.

Известен способ профилирования труб, в частности труб круглого сечения в трубы квадратного и прямоугольного сечения, при котором круглую трубу задают в волоку соответствующего профиля и протягивают через нее с вытяжкой 1,03-1,08 (Г.А. Савин. Волочение труб. М.: Металлургия. 1993 г., с. 116-117). Недостатком данного способа является наличие дефектов на наружной поверхности трубы вследствие износа волоки, а также отклонение от заданных геометрических размеров из-за распружинивания трубы под действием упругой деформации.

Наиболее близким по технической сущности является способ профилирования круглой трубы в профиль иного сечения, включающий деформирование трубы в установленных друг за другом клетях с формообразующими или калибрующими и правящими валками.

(RU 2270067, В21В 17/14, опубликовано 20.02.2006).

Недостатком известного технического решения является невозможность использования для изготовления шестигранных труб, а также обеспечения высокой точности габаритных параметров и высокого качества поверхности шестигранной трубы.

Целью изобретения является получение многогранных труб преимущественно из малопластичных сталей с высокой точностью геометрических размеров при высоком качестве поверхности.

Технический результат достигается тем, что в способе получения многогранных труб, включающем формоизменение круглой трубы в многогранную в нескольких последовательно расположенных очагах деформации, образованных формообразующими, калибрующими и правящими валками, формоизменение осуществляют не приводными валками в количестве по числу граней готовой трубы при температуре (0,15-0,45)T°K (T°K - температура плавления данной стали в градусах Кельвина) с суммарным обжатием по диаметру, не свыше 15%, при скорости деформации 0,06-0,2 с-1, формоизменение осуществляют при обжатии по диаметру в формообразующих очагах деформации (1,5-4,5)%, в калибрующих - (0,8-2,5%), в правящих - (0,3-1,0%), перед прокаткой в трубу вводят оправку и прокатку в формообразующих валках осуществляют последовательно на оправке, которую перемещают синхронно с трубой до выхода переднего конца оправки из последнего формообразующего очага деформации, затем оправку останавливают и удерживают от осевого перемещения, а прокатку в калибрующих и правящих валках выполняют без оправки.

В предлагаемом способе каждая грань многогранной трубы формируется индивидуально валком рабочей клети с гладкой бочкой, который не имеет ручья. Благодаря этому окружная скорость поверхности валка одинакова для всех ее точек и практически равна скорости перемещения металла, т.к. валки выполнены неприводными. Таким образом, скольжение отсутствует, что гарантирует высокое качество поверхности и точную геометрию профиля трубы. Суммарное обжатие по диаметру не должно превышать 15%, в противном случае наблюдается потеря устойчивости профиля трубы. При деформировании тонкостенных труб с отношением диаметра к толщине стенки (D/S) свыше 20 с обжатием по диаметру в одном калибре более 5% часто имеет место потеря устойчивости профиля трубы и соответственно потеря формы, происходит смятие профиля с образованием складки или вмятины на поверхности трубы. Для предотвращения этого явления и обеспечения высокой точности габаритных параметров при высоком качестве поверхности шестигранной трубы необходима дробность деформации в сочетании с ограниченной скоростью деформации, что обеспечивается использованием нескольких рабочих клетей с неприводными валками. В случае прокатки труб из малопластичных сталей при указанных обжатиях происходит образование трещин на наружной поверхности трубы. Во избежание этого предлагается осуществлять процесс прокатки при температуре (0,15-0,45)T°K со скоростью деформации 0,06-0,2 с-1. Такие условия обеспечивают необходимое увеличение пластических свойств материала для деформирования без разрушения. Деформирование при температуре ниже 0,15T°K приводит к снижению пластических свойств и разрушению металла. Прокатка с температурой выше 0,45T°K приводит к снижению прочностных свойств трубы. При скорости деформации более 0,2 с-1 металл теряет пластические свойства и происходит разрушение трубы. Если скорость деформации менее 0,06 с-1, прочность металла снижается и не отвечает заданным требованиям. Дробность деформации достигается за счет того, что формоизменение осуществляют при обжатии по диаметру в формообразующих очагах деформации (1,5-4,5)%, в калибрующих - (0,8-2,5%), в правящих - (0.3-1,0%). Превышение верхнего предела степени деформации в формообразующих и калибрующих клетях приводит к потере устойчивости профиля трубы, а в правящих - к нарушению геометрии трубы. Уменьшение величины обжатия менее указанного нижнего предела снижает эффективность процесса прокатки. Кроме того, деформирование осуществляется на оправке, которая имеет форму внутренней поверхности трубы и препятствует течению металла внутрь трубы, чтобы не допустить образования вогнутости граней. Поскольку в последних калибровочных клетях степень деформации минимальна, оправку устанавливают только в первых формообразующих клетях, где существуют предпосылки для перемещения металла внутрь трубы.

Способ осуществляется следующим образом.

Заготовку в виде круглой трубы устанавливают на рольганге перед индукционным нагревателем и с помощью подающих роликов перемещают через индуктор до упора передним концом в захват, соединенный с устройством протягивания и расположенный перед блоком рабочих клетей. Захват установлен на закрепленной в устройстве протягивания длинной цилиндрической штанге диаметром меньше диаметра трубы, которая проходит через рабочие клети, не касаясь рабочих валков. В процессе передвижения сквозь индуктор труба нагревается до заданной температуры, после выхода из индуктора и попадания переднего конца трубы в захват устройство протягивания перемещает цилиндрическую штангу с круглой трубой через блок клетей, где осуществляется ее формоизменение в формообразующих, калибрующих и правильных клетях при заданных режимах деформирования в многогранную трубу. После выхода заднего конца трубы из последней клети происходит отсоединение захвата от готовой трубы. После этого с помощью специального механизма готовую шестигранную трубу снимают с захвата и выдают за габарит стана в трубоприемник, а штангу с захватом обратным ходом устройства протягивания перемещают в исходное переднее положение через блок клетей, процесс повторяется.

В случае появления искажения геометрии трубы вследствие избыточной радиальной деформации перед прокаткой в трубу вводится длинная оправка так, что ее передний конец упирается в захват. Пневмоцилиндр обеспечивает соединение захвата с круглой трубой. Одновременно с началом перемещения круглой трубы перемещается и оправка до момента выхода ее переднего конца из последнего формообразующего очага деформации. В этом положении оправка останавливается, а труба перемещается далее до окончания процесса формоизменения. После выхода заднего конца трубы из последней клети происходит отсоединение захвата от готовой трубы.

Затем оправка возвращается в исходное положение, а готовую шестигранную трубу с помощью механизма снимают с захвата и выдают за габарит стана в трубоприемник. Далее обратным ходом устройства протягивания перемещают штангу с захватом в исходное переднее положение через блок клетей, процесс повторяется.

Пример осуществления способа

Исходную заготовку - трубу из малопластичной стали ЧС-82 диаметром 59 мм с толщиной стенки 1,4 мм длиной 1200 мм подвергали формоизменению в шестигранную трубу.

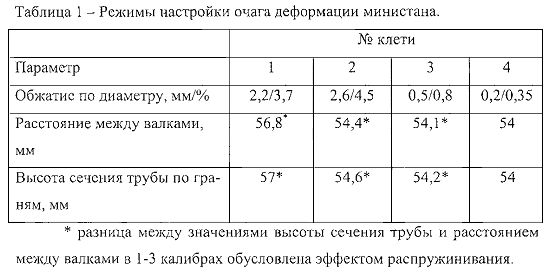

Профилирование образцов выполняли путем протяжки в четырех последовательно установленных шестивалковых клетях в калибрах, образованных гладкими валками с обжатиями по диаметру в формообразующих очагах деформации 3,7% и 4,5%, в калибрующей клети 0,8% и в правящей клети 0,35% (таблица 1).

Виду наличия эффекта распружинивания и дефектов в виде трещин на наружной поверхности были произведены прокатки с теми же обжатиями при температуре 0,15 T°K (T°K - температура плавления стали ЧС-82) со скоростью деформации 0,06 с-1, суммарное обжатие трубы по диаметру составило 8,5%. После прокатки дефектов на внутренней и наружной поверхности трубы не обнаружили, размеры готовой шестигранной трубы полностью соответствовали заданным.

Дополнительно в трубу перед прокаткой устанавливали шестигранную оправку, которую перемещали вместе с трубой до момента выхода переднего конца оправки из второй формообразующей клети. Затем оправку останавливали и удерживали от осевого перемещения, а прокатку в калибрующих и правящих валках выполняли без оправки. После прокатки были выполнены замеры, результаты которых показали отсутствие распружинивания и дефектов на внутренней и наружной поверхности, а также соответствие размеров труб расстоянию между валками.

Отклонения геометрических размеров от заданных не превышали 0,5%.

Таким образом, предлагаемый способ обеспечивает получение многогранных труб с высоким качеством поверхности и достижением точных геометрических размеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ | 2021 |

|

RU2773967C1 |

| Способ получения буровой стали | 2016 |

|

RU2627081C1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ | 2007 |

|

RU2362639C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОПАЛУБОЧНОГО ДЕТЕРМИНИРОВАННОГО ПРОФИЛЯ | 2004 |

|

RU2268099C1 |

| Способ винтовой прошивки в четырехвалковом стане | 2021 |

|

RU2759820C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ПРУТКОВ | 2020 |

|

RU2735435C1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ НА АВТОМАТИЧЕСКОМ ТРУБОПРОКАТНОМ СТАНЕ | 2024 |

|

RU2823281C1 |

| Способ раскатки гильзы в трубу | 2019 |

|

RU2703929C1 |

| Способ изготовления бесшовных труб диаметром менее 120 мм винтовой прокаткой | 2017 |

|

RU2635207C1 |

| Способ производства горячекатанных труб на установке с автоматстаном | 1974 |

|

SU505455A1 |

Изобретение относится к области изготовления многогранных труб. Способ включает формоизменение круглой трубы в многогранную в нескольких последовательно расположенных очагах деформации, образованных формообразующими, калибрующими и правящими валками. Повышение точности геометрических размеров при высоком качестве поверхности обеспечивается за счет того, что формоизменение осуществляют неприводными валками в количестве по числу граней готовой трубы при регламентированных температуре, суммарном обжатии по диаметру и скорости деформации. Также регламентированы обжатия по диаметру в формообразующих, калибрующих и правящих очагах деформации. Для деформирования малопластичных сталей перед прокаткой в трубу вводят оправку и прокатку в формообразующих валках осуществляют последовательно на оправке, которую перемещают синхронно с трубой до выхода переднего конца оправки из последнего формообразующего очага деформации, затем оправку останавливают и удерживают от осевого перемещения, а прокатку в калибрующих и правящих валках выполняют без оправки. 2 з.п. ф-лы, 1 табл., 1 пр.

1. Способ получения многогранных труб, включающий формоизменение круглой трубы из стали в многогранную в нескольких последовательно расположенных очагах деформации, образованных формообразующими, калибрующими и правящими валками, отличающийся тем, что формоизменение осуществляют неприводными валками в количестве по числу граней готовой трубы при температуре (0,15-0,45)Т°K с суммарным обжатием по диаметру, не выше 15%, при скорости деформации 0,06-0,2 с-1, где Т°K - температура плавления стали в градусах Кельвина.

2. Способ по п. 1, отличающийся тем, что формоизменение в очагах деформации, образованных формообразующими валками, осуществляют с обжатием по диаметру 1,5-4,5%, в очагах деформации, образованных калибрующими валками - с обжатием по диметру 0,8-2,5%, в очагах деформации, образованных правящими валками - с обжатием по диаметру 0.3-1,0%.

3. Способ по п. 1, отличающийся тем, что перед формоизменением в трубу вводят оправку и осуществляют последовательное формоизменение в формообразующих валках на оправке, которую перемещают синхронно с трубой до выхода переднего конца оправки из последнего формообразующего очага деформации, затем оправку останавливают и удерживают от осевого перемещения, после чего производят формоизменение в калибрующих и правящих валках без оправки.

| Способ трансформирования аэроснимков | 1961 |

|

SU146501A1 |

| RU 2055659 C1, 10.03.1996 | |||

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ МНОГОГРАННЫХ ТРУБ | 1990 |

|

SU1820537A1 |

| US 3355923 A1, 05.02.1962. | |||

Авторы

Даты

2016-09-10—Публикация

2014-12-11—Подача