Изобретение относится к области обработки металлов давлением, а именно к способам получения прутка в стане винтовой прокатки.

Известен способ прокатки для получения бесшовных труб (патент US 4827750). При реализации данного способа в качестве вспомогательного (направляющего) инструмента используют неподвижные линейки, что ведет к их изнашиванию, повышает расход энергии и приводит к овальности поперечного сечения изделия после прошивки.

Известен способ прокатки в трехвалковом стане винтовой прокатки (патент РФ №2179900). Недостатком данного способа является получение прутка с недостаточной точностью геометрических размеров вследствие интенсивной поперечной раскатки, а также наличие на боковой поверхности винтового следа глубиной до 2 мм и неравномерности свойств по поперечному сечению вследствие неравномерности деформации.

Наиболее близким к заявляемому техническому решению является способ прокатки круглых заготовок в стане винтовой прокатки (патент РФ №2635685), включающий деформирование заготовки в очаге деформации, образованном двумя парами приводных валков, одна из которых осуществляют формоизменение по чашевидной схеме, а вторая по грибовидной схеме. Недостатком известного способа является высокая неравномерность деформации вследствие противонаправленного изменения кинематических условий прокатки: при чашевидной схеме окружная скорость вращения валков по длине очага деформации уменьшается, а при грибовидной - возрастает. Это приводит к повышенному скольжению металла и снижает качество поверхности прокатываемой заготовки.

Техническим результатом изобретения является получение прутка из алюминиевых, титановых и других сплавов цветных металлов, жаропрочных сплавов с высоким качеством наружной поверхности и высоким уровнем механических свойств. При этом прутки будут иметь меньшую овальность по сравнению с получением их в известных станах винтовой прокатки и гомогенную структуру. Реализация способа позволит также более равномерно распределять энергию по поверхности прокатываемой заготовки и снижать износ инструмента.

Технический результат достигается тем, что в способе прокатки, включающем деформирование нагретой заготовки в очаге деформации, образованном двумя парами приводных валков, одна из которых осуществляет формоизменение по чашевидной схеме, во второй паре валков формоизменение осуществляют по бочкообразной схеме при этом деформирование ведут при углах подачи обеих пар валков 23-30° в не симметричном очаге деформации, причем угол между плоскостями, проходящими через центры обеих пар валков, устанавливают отличным от 90°.

Угол подачи 23-30° обеспечивает получение гомогенной мелкозернистой структуры за счет более равномерного формоизменения в очаге деформации. Деформирование заготовки в очаге деформации, образованном чашевидными валками с углом раскатки от 4 до 10° в сочетании с бочковидными валками при угле между плоскостями, проходящими через центры обеих пар валков, отличном от 90° позволяет минимизировать зазоры между валками на выходе из очага деформации, где формируются окончательные размеры прутка, и предотвратить уширение металла, а также обеспечить благоприятные кинематические условия прокатки, что предопределяет более точные геометрические размеры проката. Возникающие при этом на поверхности заготовки сжимающие напряжения предотвращают образование поверхностных дефектов. Увеличивается площадь контакта между заготовкой и деформирующим инструментом, что обеспечивает повышение эффективности процесса прокатки за счет снижения потерь на трение. Большая площадь контакта валков с заготовкой и то, что все валки приводные, будет способствовать более равномерному распределению энергии по поверхности заготовки и повышать качество получаемого проката. Также наличие привода на каждом валке позволит снизить износ деформирующего инструмента. Предлагаемым способом можно осуществить обжатие за проход до 60%, что позволяет увеличить производительность и создает возможности для повышения интенсивности деформации, необходимой для получения наноструктуры материала.

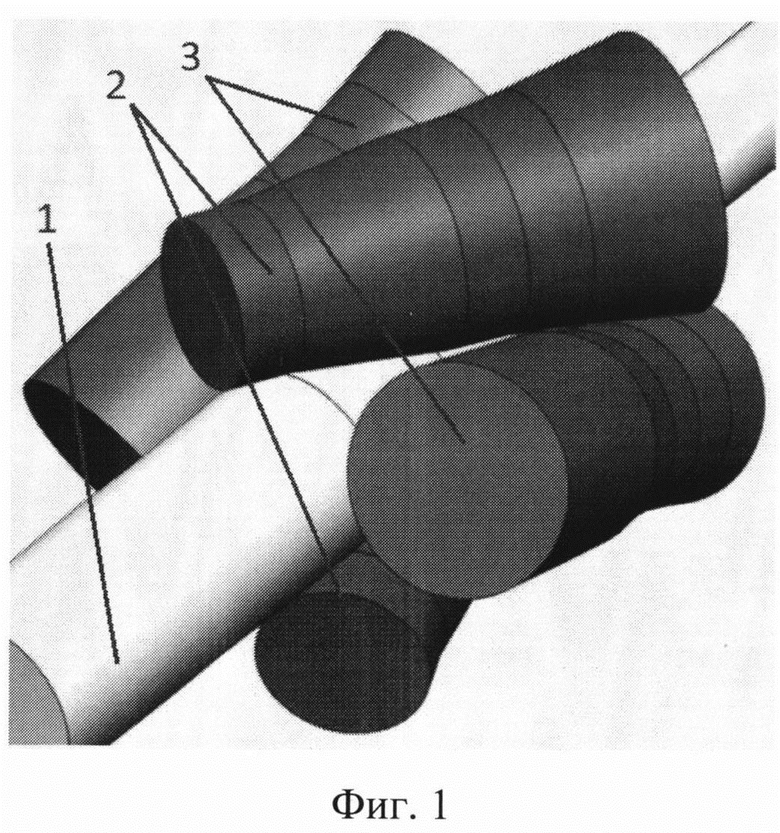

Изобретение иллюстрируется чертежами, где на фиг. 1 показан очаг деформации четырехвалкового стана, при этом 1 - заготовка; 2 - чашевидные валки; 3 - бочковидные валки. На фиг. 2 - калибровка бочковидного валка, на фиг. 3 - калибровка чашевидного валка.

Способ прокатки реализуется следующим образом. Нагретая заготовка толкателем подается в очаг деформации, образованный четырьмя валками, два из которых реализуют процесс прокатки по чашевидной схеме, т.е. развернуты относительно оси прокатки на отрицательный угол раскатки, а два других, центры которых расположены в плоскости, не перпендикулярной плоскости расположения чашевидных валков, реализуют прокатку по бочковидной схеме, т.е. для них угол раскатки равен нулю: ось валка лежит в плоскости, параллельной плоскости, проходящей через ось прокатки. За счет несимметричности очага деформации достигается установка минимальных зазоров между валками в выходной части очага деформации. В процессе прокатки диаметр заготовки уменьшается до заданного размера, при этом достигается высокое качество поверхности и точные геометрические размеры. После прокатки заготовку охлаждают до заданной температуры.

Пример осуществления способа.

В опытном четырехвалковом стане МИСиС-4 прокатывали заготовку из алюминиевого сплава диаметром 60 мм в пруток диаметром 38 мм. Согласно заявляемому способу прокатку вели двумя парами приводных валков, одна из которых осуществляют формоизменение по чашевидной схеме, а вторая - по бочковидной схеме. Валки развернуты на углы подачи 23° при угле между плоскостями, проходящими через центры обеих пар валков, отличном от 90°. Калибровка бочковидного валка представлена на фиг. 2 и включает 5 участков: входной участок длиной 20 мм, захватной участок длиной 50 мм, калибрующий участок, разбитый на 3 составляющие длиной соответственно 20 мм, 20 мм и 40 мм.

На фиг. 3 показана калибровка чашевидного валка. Профиль валка включает 2 участка: входной участок длиной 70 мм и калибрующий участок длиной 80 мм, состоящий из четырех отрезков длиной по 20 мм каждый.

Такое выполнение профиля валков обеспечивает создание замкнутого очага деформации: зазоры между валками не превышают 2 мм, что ограничивает поперечное течение металла и позволяет получить точные размеры проката, а также исключает возможность затекания металла в зазоры между валками. Прокатка ведется слева направо, т.е. диаметр бочковидного валка по ходу прокатки возрастает, а диаметр чашевидного вначале уменьшается, а затем возрастает. На последнем отрезке выходного конуса очага деформации окружная скорость чашевидных валков на 25-35% меньше окружной скорости бочковидных валков, но за счет угла раскатки эта разница в скоростях снижается на 30%, что позволяет создать в очаге деформации благоприятные условия для возникновения тангенциальных сжимающих напряжений, препятствующих развитию дефектов наружной поверхности, и радиальных сжимающих напряжений необходимой величины для обеспечения гомогенной структуры металла. Исходную заготовку диаметром 60 мм из алюминиевого сплава нагревали до температуры 620°С и подавали на входную сторону стана, частоту вращения валков устанавливали обратно пропорционально диаметру на выходе из очага деформации: у чашевидных валков она составляла 1 с-1, частота вращения бочковидных валков - 0,8 с-1. Далее заготовку подавали в очаг деформации, она захватывалась валками и, совершая вращательно поступательное движение, в соответствии с профилем очага деформации обжималась с диаметра 60 мм до диаметра 38 мм. Поскольку зазоры между валками не превышали 1 мм, уширение металла отсутствовало, и размеры проката соответствовали заданным размерам очага деформации. Отклонение размеров по диаметру составило менее 0,6%, дефектов на наружной поверхности не наблюдалось. Анализ микроструктуры прокатанных заготовок показал, что они имеют по сечению равномерную мелкозернистую структуру без пор и несплошностей, что гарантирует высокие механические свойства. Далее в этих же валках прокатывали заготовки их титанового сплава ВТ6. Нагретую до температуры 1120°С заготовку диаметром 60 мм подавали в очаг деформации и прокатывали за проход до диаметра 38 мм. Отклонение диаметра прокатанных заготовок от номинала не превышало 0,8%, дефекты поверхности и дефекты структуры отсутствовали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ винтовой прошивки в четырехвалковом стане | 2021 |

|

RU2759820C1 |

| Способ получения буровой стали | 2016 |

|

RU2627081C1 |

| ПРОКАТНЫЙ АГРЕГАТ | 1998 |

|

RU2147966C1 |

| Способ винтовой прокатки | 2021 |

|

RU2761838C2 |

| Валковый узел четырёхвалкового стана винтовой прокатки | 2023 |

|

RU2821470C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ ИЗ ЛЕГИРОВАННЫХ МЕТАЛЛОВ И СПЛАВОВ | 1993 |

|

RU2038175C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2455092C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2179900C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ТРУБ | 2006 |

|

RU2315671C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУГЛЫХ ПРУТКОВ ПРОКАТКОЙ | 1992 |

|

RU2009733C1 |

Изобретение относится к области обработки металлов давлением, а именно к способам получения прутка в стане винтовой прокатки. Способ включает деформирование заготовки в очаге деформации, образованном двумя парами приводных валков, одна из которых осуществляет формоизменение по чашевидной схеме. Возможность минимизировать зазоры между валками на выходе из очага деформации и предотвратить уширение металла, а также обеспечить благоприятные кинематические условия прокатки, что предопределяет более точные геометрические размеры проката, и предотвратить образование поверхностных дефектов, благодаря возникающим на поверхности заготовки сжимающим напряжениям, обеспечивается за счет того, что во второй паре валков формоизменение осуществляют по бочкообразной схеме, при этом деформирование ведут при углах подачи обеих пар валков 23-30° в несимметричном очаге деформации, причем угол между плоскостями, проходящими через центры обеих пар валков, устанавливают отличным от 90°. Угол подачи 23-30° обеспечивает получение гомогенной мелкозернистой структуры за счет более равномерной деформации. 3 ил.

Способ винтовой прокатки прутков, включающий деформирование нагретой заготовки в очаге деформации, образованном двумя парами приводных валков, одна из которых осуществляет формоизменение по чашевидной схеме, отличающийся тем, что во второй паре валков формоизменение осуществляют по бочкообразной схеме, при этом деформирование ведут при углах подачи обеих пар валков 23-30° в несимметричном очаге деформации с углом между плоскостями, проходящими через центры обеих пар валков, отличным от 90°.

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2179900C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ КРУГЛЫХ ПРОФИЛЕЙ | 1992 |

|

RU2009736C1 |

| СТАН ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 1976 |

|

SU640483A1 |

| СПОСОБ ПРОИЗВОДСТВА КОФЕЙНОГО НАПИТКА "ЗАПОРОЖСКИЙ" | 2010 |

|

RU2418454C1 |

Авторы

Даты

2020-11-02—Публикация

2020-05-25—Подача