Изобретение относится к области обработки металлов давлением, в частности к производству стальных профилей с применением холодной продольной прокатки полых заготовок, и может быть использовано в металлургической и машиностроительной отраслях при изготовлении специальных профилей, применяемых в конструкциях опалубочных щитов для возведения монолитных железобетонных конструкций.

Известен способ прокатки труб (патент RU №2148445, МКИ В 21 В 17/02, 28.09.1998 г.), согласно которому заготовку деформируют в очаге деформации, где сначала осуществляют редуцирование заготовки до плоскости, проходящей через оси валков, после чего производят обжатие таким образом, чтобы интенсивность деформации последовательно уменьшалась от максимальной ее величины 0,1-0,25 в плоскости, проходящей через оси валков, до минимальной ее величины в месте выхода готовой трубы из очага деформации.

При использовании данного способа заготовку редуцируют только по диаметру, т.е. до простейшей геометрической формы, и изменение формы с сохранением периметра и толщины стенки производится только на начальном этапе первичного захвата заготовки, а весь дальнейший процесс идет на оправке.

Известен способ продольной непрерывной прокатки бесшовных стальных труб (патент RU №2097155, МКИ В 21 В 17/08, 13.11.1992 г.), согласно которому заготовку деформируют в нескольких последовательно расположенных клетях с образующими калибры валками в два прохода при одновременном приложении к формуемой трубе регулируемого усилия натяжения между проходами, при этом вытяжку осуществляют без уменьшения толщины стенки.

При использовании данного способа заготовку редуцируют только по диаметру, т.е. до простейшей геометрической формы, на оправке и необходимо производить постоянные замеры прокатанных труб с целью использования отклонений для корректировки частот вращения двигателей привода валков.

Известен способ холодного редуцирования сварных трубных изделий (патент RU №2015755, МКИ В 21 В 17/14, 23.05.1991 г.), включающий деформацию сварной заготовки в ряде последовательно расположенных калибров, образованных приводными валками, при частотах вращения валков в первом и во всех последующих калибрах, равными и выбранными из диапазона минимальной и максимальной частот, определенных по математической зависимости от толщины стенки, скорости трубы и параметров калибра, и рассчитывают исходя из этого диаметры валков.

Недостатком известного способа является ограниченность в применении для редуцирования сварных трубных заготовок в нескольких деформирующих сечениях, являющихся кольцевыми по форме.

Известен способ изготовления многогранных труб (см. авт.свид. СССР №810310, МКИ В 21 В 17/00, 04.04.1979 г.), включающий предварительную деформацию круглой трубы в многоугольном калибре в многогранную трубу с гранями, количество которых равно количеству граней готового изделия, и окончательную деформацию при втором проходе на готовый размер.

Известен способ изготовления многогранных труб (см. аавт.свид. СССР №1463367, МКИ В 21 В 17/02, 13.04.1987 г.), включающий деформацию спрофилированной без оправки в фасонном калибре трубы на длинной подвижной оправке во втором фасонном калибре обжатием по стенке и калибровку готового профиля на той же оправке.

Известен способ изготовления особотонкостенных многогранных труб (патент RU №2055659, МКИ В 21 В 17/08, 06.07.1993 г.), включающий предварительную деформацию круглой трубы в многоугольном калибре в многогранную трубу с сохранением периметра и толщины стенки с гранями, количество которых равно количеству граней готового изделия, и окончательную деформацию на готовый размер на многогранной оправке.

Недостатками известных вышеописанных трех способов являются ограниченность в применении для изготовления симметричных правильной формы в сечении многогранных труб, использование оправок, что определяет сложность прокатного стана и техпроцесса прокатки.

Наиболее близким по техническому решению к заявляемому объекту аналогом является способ изготовления шестигранных полых профилей (см. авт.свид. СССР №1585032, МКИ В 21 В 17/00, 30.09.1988 г.), включающий продольную прокатку заготовок с соотношением 0,55-0,65 внутреннего и наружного диаметров сначала в черновой группе трехвалковых клетей, дальнейшую прокатку в системе двенадцатиугольных калибров и с обжатием в каждом проходе и прокатку в чистовой группе шестиугольных калибров.

Недостатками известного способа являются ограниченность в применении для изготовления симметричных правильной формы в сечении многогранных труб, использование для прокатки заготовок с малым соотношением внутреннего и наружного диаметров, т.е. достаточно толстых, сложность прокатного стана вследствие применения двенадцатиугольных и других многоугольных калибров по всей технологической цепочке и большие потребные мощности для прокатки.

Целью изобретения является устранение указанных выше недостатков, а именно усовершенствование способа холодного редуцирования путем оптимизации условий ведения процесса в очаге деформаций по всей технологической цепочке (обеспечение минимального расхождения напряженно-деформированного состояния металла: действующие напряжения, величины деформаций, геометрия, длина очага деформации и др., интенсивности деформаций, усилия на валках, вытяжка и прочее), создание благоприятных условий взаимодействия металла с технологическим инструментом в контактной зоне очага деформации, повышение точности и качества прокатываемого профиля, снижение энергозатрат, получение сложного детерминированного профиля из полой сварной заготовки, например, промышленно освоенной и широко применяемой трубы диаметром ⊘114×3 мм.

Данные задачи решаются в заявленном способе получения опалубочного детерминированного профиля холодным редуцированием из полой сварной заготовки, например трубы, включающем выдачу и укладку заготовки на рольганг подачи, ориентировку и согласование заготовки с прокатным станом, деформирование полой сварной заготовки в валках нескольких последовательно расположенных клетей с одновременным обжатием заготовки по ее периметру и созданием продольного тянущего усилия натяжения и окончательную обработку в многовалковом калибре до размеров готового профиля тем, что деформирование полой сварной заготовки осуществляют с сохранением периметра и толщины стенки по всему технологическому циклу от заправки сварной заготовки до выхода готового профиля в несколько связанных между собой неизменным порядком переходов, последовательность которых определена организацией очагов деформации с оптимизацией напряженно-деформированного состояния металла и интенсивности деформаций от одной клети прокатного стана к другой, а точность процесса поддержания неизменной толщины стенки и периметра начальной сварной трубной заготовки регулируют калибровкой валков таким образом, чтобы оказывать местное влияние на течение металла в трубе в критических местах по периметру, при этом редуцирование проводят предварительным обжатием трубы по контуру для получения формообразующих ребер, последующим редуцированием заготовки для получения двух базовых поверхностей наиболее простых по геометрии и предварительного формирования двух оставшихся базовых поверхностей сложной формы, дальнейшим редуцированием для завершения формирования двух оставшихся базовых поверхностей сложной формы, укатки отгиба треугольной формы и получения пазов на вертикальной торцевой стойке и опорной площадке, дополнительной укаткой отгиба треугольной формы, окончательной калибровкой геометрических параметров профиля, важных для эксплуатации с возможностью компенсации отклонений на элементах профиля со свободными размерами, и правкой готового профиля, при этом редуцирование проводят с одинаковой угловой скоростью вращения валков во всех клетях с обеспечением проскальзывания в местах рассогласования скоростей. Предварительное обжатие трубы по контуру для получения формообразующих ребер, последующее редуцирование заготовки для получения двух базовых поверхностей, наиболее простых по геометрии, и предварительное формирование двух оставшихся базовых поверхностей сложной формы, дальнейшее редуцирование для завершения формирования двух оставшихся базовых поверхностей сложной формы, укатки отгиба треугольной формы и получения пазов на вертикальной торцевой стойке и опорной площадке проводят в двухвалковых клетях, а дополнительную укатку отгиба треугольной формы, окончательную калибровку и правку готового профиля проводят в многовалковых клетях, при этом сварную трубную заготовку ориентируют на рольганге подачи таким образом, чтобы сварной шов оставался на нижней полке профиля, параллельной опорной площадке, и весь технологический процесс редуцирования сварной трубной заготовки до получения готового профиля производят на одной и той же линии.

Сущность изобретения состоит в том, что в настоящем способе получения опалубочного детерминированного профиля холодным редуцированием из полой сварной заготовки очаги деформации организуют таким образом, чтобы, выполняя все требования по геометрии профиля с сохранением периметра и толщины стенки заготовки, максимально использовать внутренние деформационные возможности профиля на промежуточных переходах, т.е. создавать силовые воздействия валков в неизменном определенном порядке в таких местах профиля, чтобы деформация в свободных от воздействия калибров зонах были строго детерминированы и способствовали поддержанию напряженно-деформированного состояния металла на определенном малоизменяющемся уровне, с целью обеспечения саморегуляции геометрических параметров профиля и минимизации энергозатрат, чтобы возникающие внутренние напряжения способствовали дальнейшему процессу формообразования профиля от перехода к переходу, при этом точность поддержания процесса регулируется калибровкой валков, диаметры которых рассчитываются из условия постоянства их окружных скоростей, а окончательная калибровка профиля по важным эксплуатационным размерам реализована в последних клетях с возможностью компенсации отклонений на зонах профиля со свободными размерами. В данном способе конфигурация профиля каждого предыдущего перехода строго определяет места организации очагов деформации последующего перехода, обеспечивая в конечном итоге возможность получения профиля произвольной заданной детерминированной формы. Технология способа предполагает использование двухвалковых клетей для основного процесса формирования профиля, а для окончательной калибровки - многовалковых клетей с целью обеспечения оптимального управления процессом деформации сварной заготовки. Сварной шов выносится в зону профиля, к которой не накладываются специальные эксплуатационные требования и оптимальную с точки зрения силового воздействия на сварной шов в процессе формирования профиля.

Заявителю не известен способ получения профиля произвольной детерминированной формы с указанной совокупностью существенных признаков и заявленная совокупность существенных признаков не вытекает явным образом из современного уровня техники, что подтверждает соответствие заявленного изобретения критериям "новизна" и "изобретательский уровень".

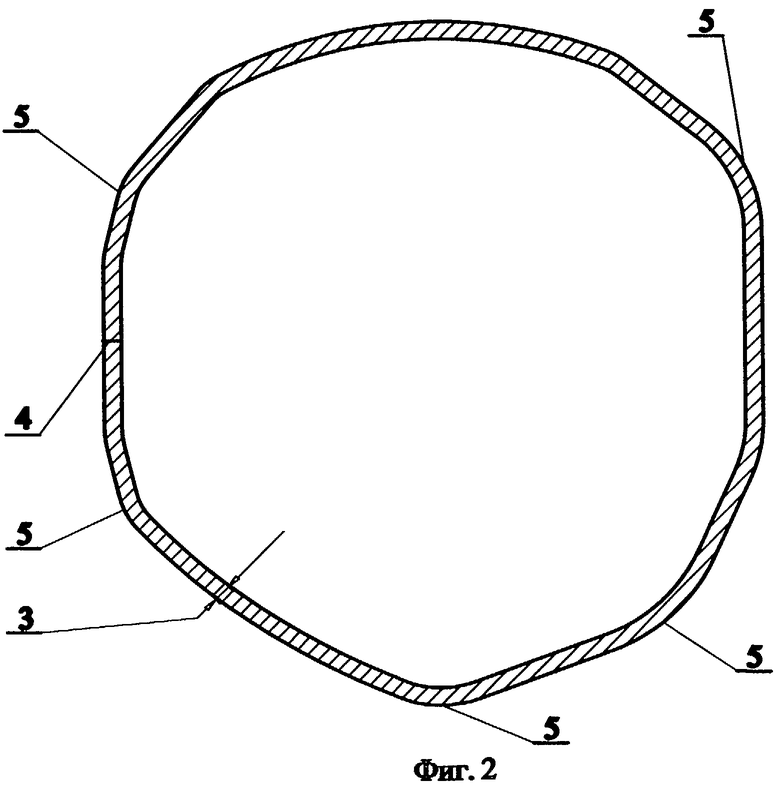

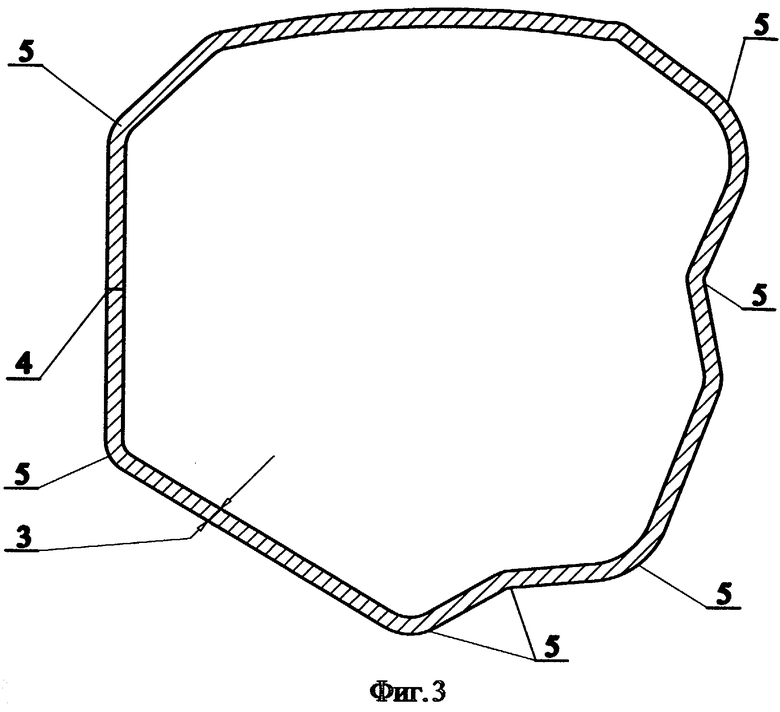

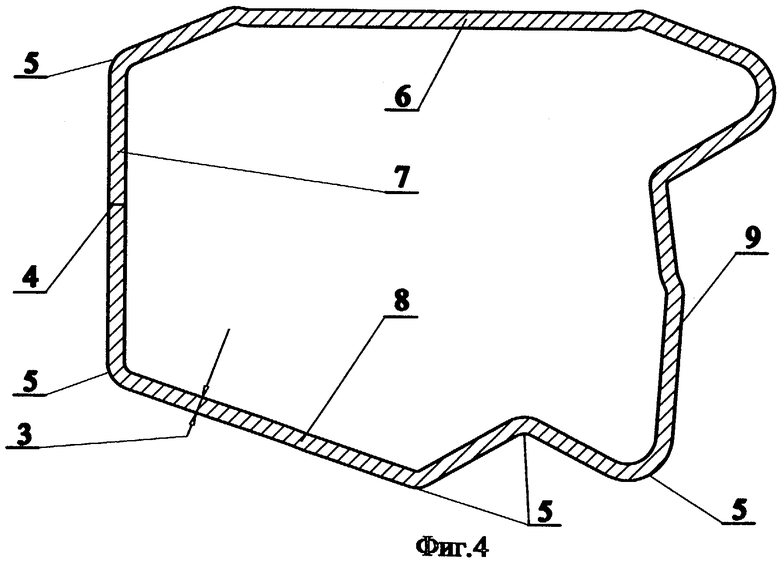

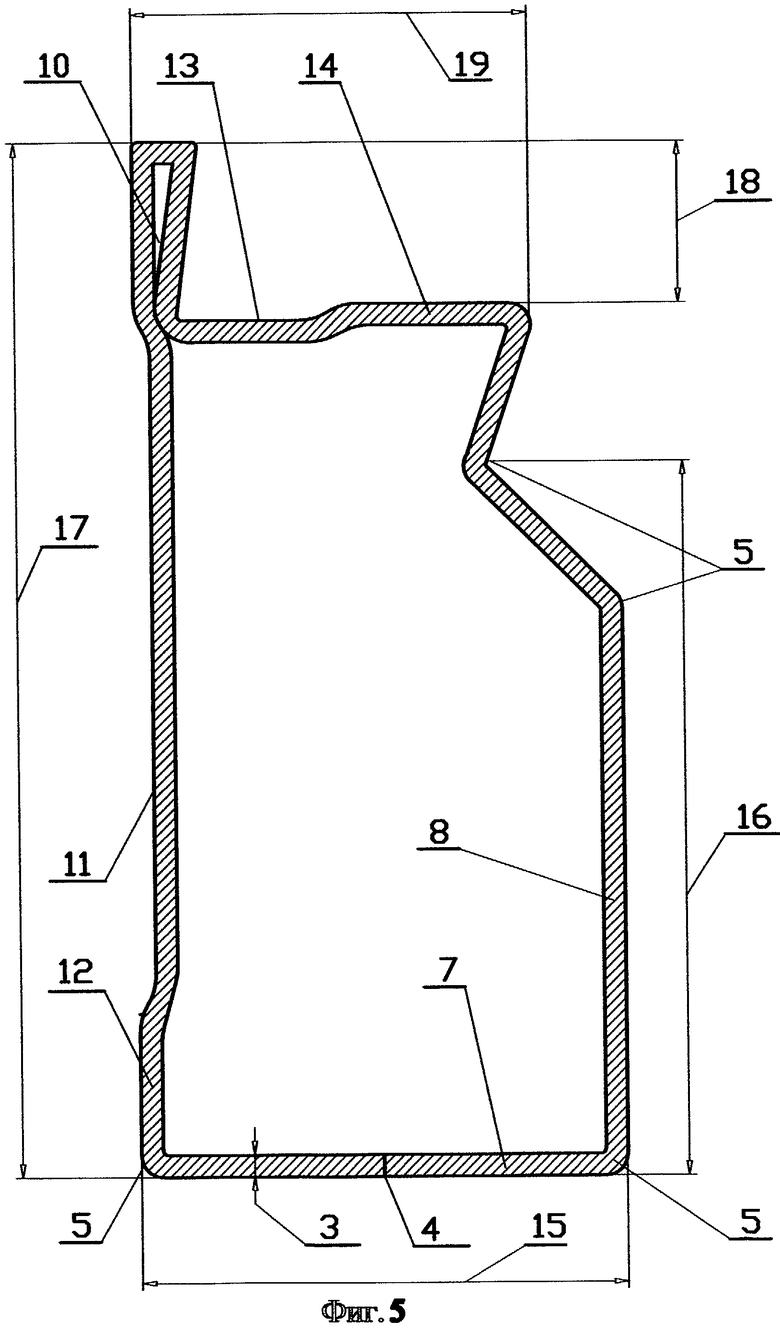

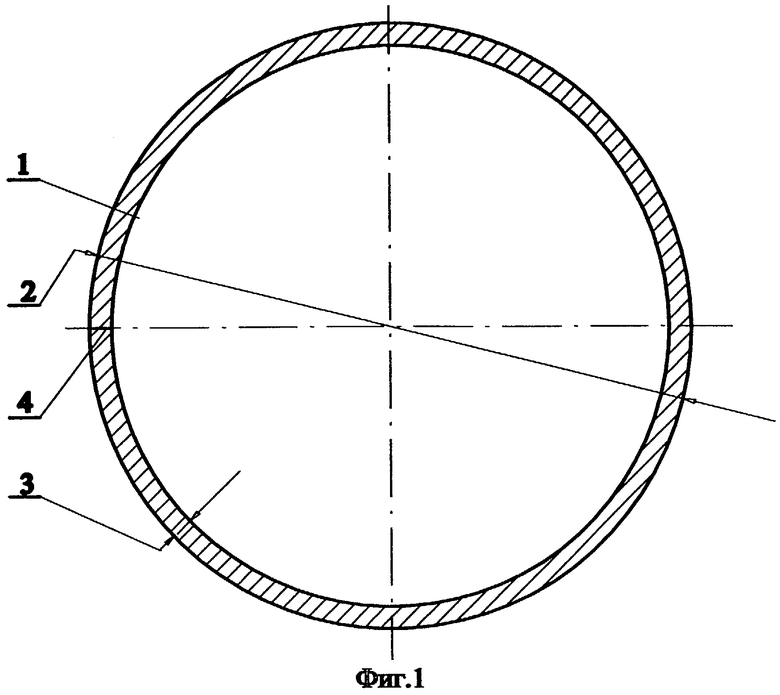

Предлагаемое изобретение поясняется чертежами, где на фиг.1 изображена исходная заготовка - сварная круглая труба, на фиг.2 - промежуточный профиль после первой клети, на фиг.3 - промежуточный профиль после третьей клети, на фиг.4 - промежуточный профиль после восьмой клети, на фиг.5 - промежуточный профиль после шестнадцатой клети перед окончательной калибровкой и правкой, который является и окончательным видом опалубочного детерминированного профиля.

Способ получения опалубочного детерминированного профиля заключается в том, что из исходной круглой трубы 1 диаметром 2 и толщиной стенки 3, имеющей сварной шов 4, формообразуют профиль заданной детерминированной формы. Деформирование полой сварной заготовки осуществляют с сохранением периметра и толщины стенки по всему технологическому циклу от заправки сварной заготовки до выхода готового профиля в несколько связанных между собой неизменным порядком переходов, при этом редуцирование проводят предварительным обжатием трубы по контуру для получения формообразующих ребер 5, последующим редуцированием заготовки для получения двух базовых поверхностей 6 и 7 наиболее простых по геометрии и предварительного формирования двух оставшихся базовых поверхностей 8 и 9 сложной формы, дальнейшим редуцированием для завершения формирования двух оставшихся базовых поверхностей 8 и 9 сложной формы, укатки отгиба 10 треугольной формы и получения паза 11 на вертикальной торцевой стойке 12 и паза 13 на опорной площадке 14. Окончательная калибровка по размерам 15, 16, 17 и 18 важных для эксплуатации проводится с компенсацией отклонений на размере 19 опорной площадки 14.

Пример конкретного выполнения способа.

Предлагаемый способ опробован в промышленных условиях для получения опалубочного детерминированного профиля. В качестве заготовки используют промышленноосвоенную и широко используемую сварную трубу размером Ф114×3 мм (фиг.1). Сориентированную по сварному шву заготовку обжимают по контуру в трех первых клетях для получения формообразующих ребер 5 (фиг.2 и 3), последующим редуцированием в пяти клетях формируют две базовые поверхности 6 и 7 простых по геометрии и предварительно формируют базовые поверхности 8 и 9 более сложной формы (фиг.4), далее в восьми клетях окончательно формируются базовые поверхности 8 и 9, производится укатка отгиба 10 треугольной формы и получают пазы 11 и 13 на вертикальной торцевой стойке 12 и опорной площадке 14 (фиг.5). Дополнительная укатка отгиба 10, окончательная калибровка по размерам 15, 16, 17 и 18 важных для эксплуатации и правка готового профиля производится в следующих четырех клетях, при этом все возможные отклонения выбираются на свободном размере 19 опорной площадки 14 (фиг.5).

Использование предлагаемого способа получения опалубочного детерминированного профиля холодным редуцированием из полой сварной заготовки обеспечивает возможность воздействия на схему напряженно-деформированного состояния металла в очаге деформации для получения опалубочного профиля заданной формы из промышленно освоенной и широко используемой сварной трубы размером Ф114×3 мм в оптимальном технологическом режиме с точки зрения состояния металла, интенсивности деформаций, благоприятных условий работы инструмента, повышения точности изделия и снижения энергозатрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕДУКЦИОННЫЙ ПРОКАТНЫЙ СТАН | 2004 |

|

RU2270067C1 |

| ТЕХНОЛОГИЧЕСКИЙ КАЛИБРУЮЩИЙ ИНСТРУМЕНТ | 2004 |

|

RU2270066C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТУРНОГО ОПАЛУБОЧНОГО ПРОФИЛЯ | 2008 |

|

RU2368439C1 |

| ОПАЛУБОЧНЫЙ ПРОФИЛЬ | 2004 |

|

RU2267586C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОПАЛУБОЧНОГО ПРОФИЛЯ | 2008 |

|

RU2392073C2 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА МОДУЛЬНОЙ ОПАЛУБКИ | 2005 |

|

RU2282700C1 |

| ТЕХНОЛОГИЧЕСКИЙ КАЛИБРУЮЩИЙ ИНСТРУМЕНТ | 2008 |

|

RU2398642C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОПАЛУБОЧНОГО ПРОФИЛЯ | 2006 |

|

RU2333052C1 |

| Устройство для укатки цилиндрических корпусов металлических стаканов | 2024 |

|

RU2837788C1 |

| РЕДУКЦИОННЫЙ ПРОКАТНЫЙ СТАН | 2006 |

|

RU2333051C1 |

Изобретение относится к способу получения опалубочного детерминированного профиля холодным редуцированием из полой сварной заготовки, например трубы. Способ получения опалубочного детерминированного профиля холодным редуцированием из полой сварной заготовки, например трубы, включает выдачу и укладку заготовки на рольганг подачи, ориентировку и согласование заготовки с прокатным станом, деформирование полой сварной заготовки в валках нескольких последовательно расположенных клетей с одновременным обжатием заготовки по ее периметру и созданием продольного тянущего усилия натяжения и окончательную обработку в многовалковом калибре до размеров готового профиля, по которому деформирование полой сварной заготовки осуществляют с сохранением периметра и толщины стенки по всему технологическому циклу от заправки сварной заготовки до выхода готового профиля в несколько связанных между собой неизменным порядком переходов, последовательность которых определена организацией очагов деформации с оптимизацией напряженно-деформированного состояния металла и интенсивности деформаций от одной клети прокатного стана к другой, а точность процесса поддержания неизменной толщины стенки и периметра начальной сварной трубной заготовки регулируют калибровкой валков таким образом, чтобы оказывать местное влияние на течение металла в трубе в критических местах по периметру, при этом редуцирование проводят предварительным обжатием трубы по контуру для получения формообразующих ребер, последующим редуцированием заготовки для получения двух базовых поверхностей наиболее простых по геометрии и предварительного формирования двух оставшихся базовых поверхностей сложной формы, дальнейшим редуцированием для завершения формирования двух оставшихся базовых поверхностей сложной формы, укатки отгиба треугольной формы и получения пазов на вертикальной торцевой стойке и опорной площадке, дополнительной укаткой отгиба треугольной формы, окончательной калибровкой геометрических параметров профиля, важных для эксплуатации с возможностью компенсации отклонений на элементах профиля со свободными размерами, и правкой готового профиля, при этом редуцирование проводят с одинаковой угловой скоростью вращения валков во всех клетях с обеспечением проскальзывания в местах рассогласования скоростей. Предварительное обжатие трубы по контуру для получения формообразующих ребер, последующее редуцирование заготовки для получения двух базовых поверхностей наиболее простых по геометрии и предварительное формирование двух оставшихся базовых поверхностей сложной формы, дальнейшее редуцирование для завершения формирования двух оставшихся базовых поверхностей сложной формы, укатки отгиба треугольной формы и получения пазов на вертикальной торцевой стойке и опорной площадке проводят в двухвалковых клетях, а дополнительную укатку отгиба треугольной формы, окончательную калибровку и правку готового профиля проводят в многовалковых клетях, при этом сварную трубную заготовку ориентируют на рольганге подачи таким образом, чтобы сварной шов оставался на нижней полке профиля, параллельной опорной площадке, и весь технологический процесс редуцирования сварной трубной заготовки до получения готового профиля производят на одной и той же линии. Изобретение обеспечивает возможность воздействия на схему напряженно-деформированного состояния металла в очаге деформации для получения опалубочного профиля заданной формы из промышленно освоенной и широко используемой сварной трубы размером ⊘114×3 мм в оптимальном технологическом режиме с точки зрения состояния металла, интенсивности деформаций, благоприятных условий работы инструмента, повышения точности изделия и снижения энергозатрат. 4 з.п. ф-лы, 5 ил.

| Способ изготовления шестигранных полых профилей | 1988 |

|

SU1585032A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ МНОГОГРАННЫХ ТРУБ | 1990 |

|

SU1820537A1 |

| RU 2055659 C1, 10.03.1996 | |||

| JP 2001001014 A, 09.01.2001 | |||

| JP 61060206 A, 27.03.1986 | |||

| JP 61060205 A, 27.03.1986. | |||

Авторы

Даты

2006-01-20—Публикация

2004-06-28—Подача