Область техники, к которой относится изобретение

Изобретение относится к способу изготовления матовой керамики и, более конкретно, защищенной от образования следов керамики данного типа.

Уровень техники

Известно, что для придания деталям разнообразного и привлекательного вида их изготавливают из матовой керамики. Однако было обнаружено, что эти детали теряют свою первоначальную привлекательность деталей с неповрежденной поверхностью, при появлении на них случайных следов.

Раскрытие изобретения

Целью настоящего изобретения является устранение всех или части вышеупомянутых недостатков при помощи способа изготовления матовой керамической детали, которая сохраняет привлекательный внешний вид без царапин.

Таким образом, изобретение относится к способу изготовления матовой керамической детали, включающему следующие этапы:

а) изготовление керамической детали;

б) пескоструйная обработка керамической детали для придания ей матовости; отличающемуся тем, что он включает следующий завершающий этап:

в) притирка матовых участков для сглаживания поверхности матовых участков. Таким образом, очевидно, что предпочтительно по изобретению объекты, которые контактируют с матовой керамической деталью, не будут царапаться об нее, а будут скользить по сглаженным участкам, что предотвратит их блокировку какими-либо впадинами поверхности и образование царапин. Кроме того, керамика предпочтительно сохранит требуемый матовый внешний вид.

В соответствии с прочими предпочтительными признаками изобретения:

- между этапами а) и б) способ включает этап г): полирования керамической детали для более качественного управления шероховатостью матовых участков, полученных на этапе б);

- этап г) выполняется путем виброгалтовки;

- на этапе г) получают шероховатость Ra менее 20 нм;

- этап а) выполняется при помощи спекания;

- этап б) выполняется путем корундовой пескоструйной обработки;

- этап в) выполняется путем обработки во вращающемся барабане;

- притирка, производимая на этапе в) предпочтительно производится на величину 0,8-2 мкм.

Изобретение также относится к часам, отличающимся тем, что они включают, по меньшей мере, одну керамическую деталь, полученную в соответствии с любым вариантом вышеупомянутого способа.

Краткое описание чертежей

Прочие признаки и преимущества станут очевидны из нижеследующего описания, приводимого в виде не ограничивающей иллюстрации со ссылками на прилагаемые чертежи, на которых:

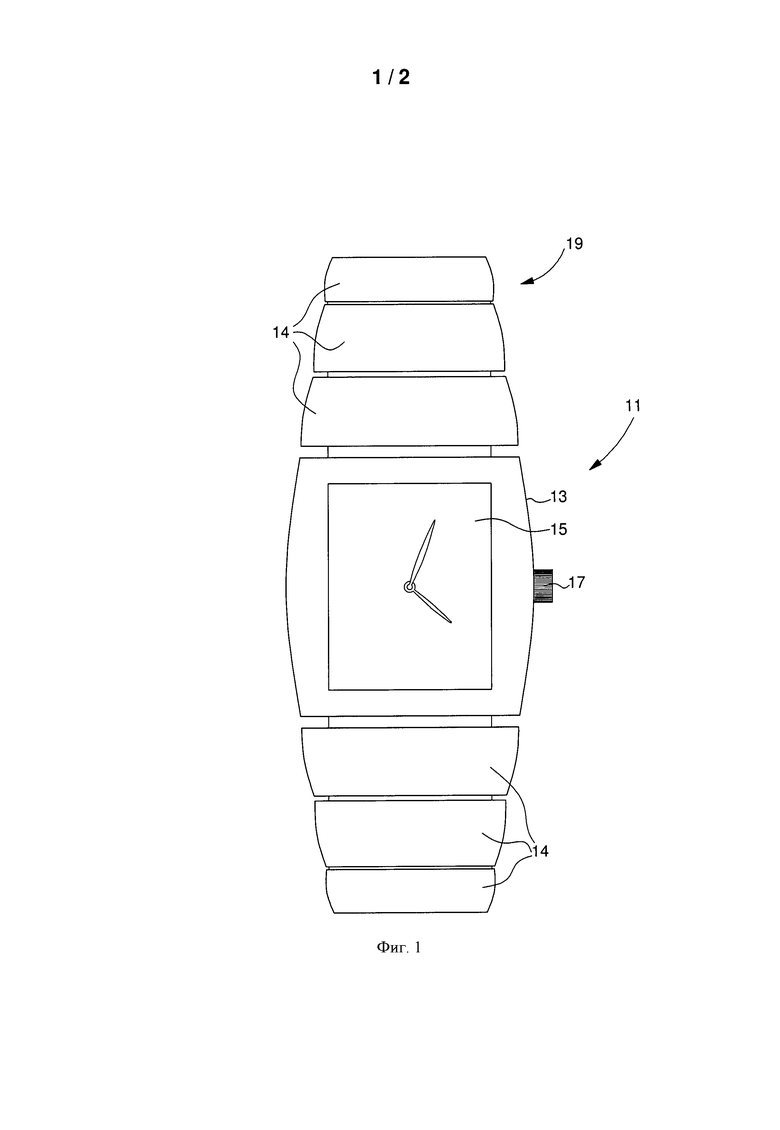

фиг. 1 - схематическое изображение часов;

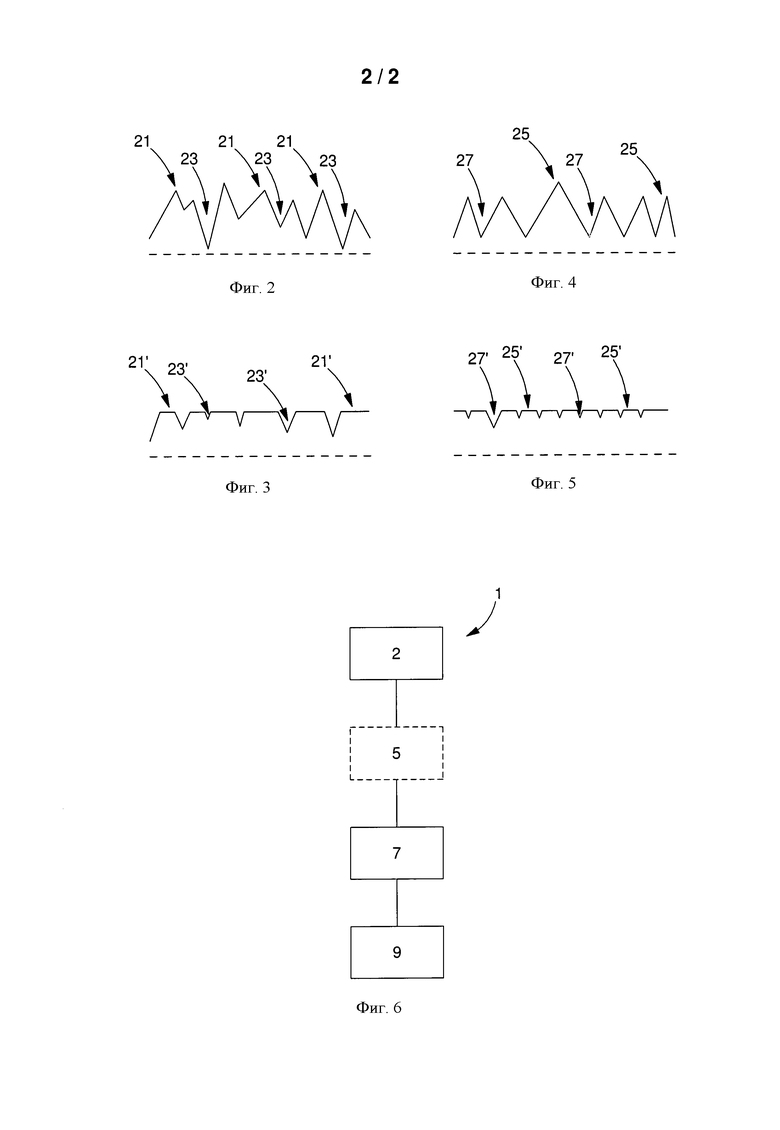

фиг. 2 и 3 - схематические виды состояния поверхности по первому варианту осуществления изобретения;

фиг. 4 и 5 - схематические виды состояния поверхности по второму варианту осуществления изобретения;

фиг. 6 - блок-схема способа изготовления матовой керамической детали по изобретению.

Осуществление изобретения

На фиг. 1 показаны часы 11, которые содержат, по меньшей мере, одну матовую керамическую деталь, полученную в соответствии с вариантами осуществления способа, описываемыми ниже. Так, матовая керамическая деталь может формировать внешние элементы часов 11, такие как, без наложения ограничений, корпус 13, гнездо 15, средство 17 контроля и/или браслет или ремешок 19, содержащий звенья 14.

Все эти элементы при носке пользователем могут контактировать с повседневными объектами. После анализа было замечено, что матовая керамическая деталь защищена от царапин, но шероховатости, образованные при придании требуемого матового вида, царапают объекты, которые контактируют с деталью. Таким образом, поскольку большинство входящих в контакт объектов выполнены из более мягкого материала, керамика царапает материалы, с которыми она контактирует, что вызывает заполнение углублений в поверхности детали, что создает впечатление возникновения царапин на детали.

Для устранения данного явления описывается способ 1 изготовления матовой керамической детали со ссылками на фиг. 2-6. Как показано на фиг. 6, в первом варианте осуществления изобретения способ 1 включает первый этап 2 изготовления керамической детали. Данный этап может выполняться при помощи различных процессов. Предпочтительно, по изобретению этап 2 выполняется путем спекания.

Способ 1 затем предусматривает второй этап 7 пескоструйной обработки участков керамической детали для придания им матового вида. Этап 7 предпочтительно выполняется путем местной обработки участков детали, которым необходимо придать матовый вид, частицами оксида аллюминия. Было достоверно установлено, что обработка кварцевым песком является неудовлетворительной. Предпочтительно по изобретению применять частицы корунда.

Как показано на фиг. 2, в первом варианте осуществления изобретения состояние поверхности детали изменятся, и на ней формируются выступы 21, которые являются очень агрессивными по отношению к объектам, сформированным из более мягких материалов, и впадины 23, имеющие очень разные глубины в диапазоне 5-8 мкм.

И, наконец, предпочтительно по изобретению способ 1 изготовления включает окончательный этап 9 притирки матовых участков для сглаживания поверхности матовых участков и, таким образом, предотвращения заполнения материалами царапаемых объектов полостей поверхности матовой керамики. Предпочтительно по изобретению этап 9 выполняется путем обработки во вращающемся барабане для притирки на величину 3-7 мкм.

Как показано на фиг. 3, в первом варианте осуществления изобретения производится изменение состояния поверхности детали путем сглаживания выступов 21 и формирования по существу плоских участков 21′ между впадинами 23′, которые уменьшаются по глубине, или устраняются.

Таким образом, понятно, что предпочтительно в соответствии с первым вариантом осуществления изобретения объекты, которые контактируют с матовой керамической деталью, не царапаются ей, а скользят над по существу плоскими участками 21′, и керамика сохраняет матовый внешний вид.

Как показано на фиг. 6, во втором варианте осуществления изобретения способ 1 включает первый этап 2 изготовления керамической детали, как и в первом варианте осуществления изобретения.

Во втором варианте осуществления изобретения способ 1 продолжается вторым этапом 5 полирования керамической детали для более качественного управления шероховатостью матовых участков, полученных на этапе 7. Предпочтительно по изобретению этап 5 осуществляется путем затирания до получения шероховатости Ra менее 20 нм.

В способе 1 затем следует третий этап 7, который по существу идентичен данному этапу первого варианта осуществления изобретения. Таким образом, как показано на фиг. 4, во втором варианте осуществления изобретения производится изменение гладкого состояния поверхности детали путем формирования выступов 25, которые являются агрессивными по отношению к объектам, сформированным из более мягких материалов, и впадин 27, глубины которых являются весьма однородными и находятся в диапазоне 1.5-3 мкм.

И, наконец, предпочтительно по изобретению способ 1 изготовления включает завершающий этап 9, по существу идентичный данному этапу в первом варианте осуществления изобретения. Предпочтительно согласно второму варианту осуществления изобретения на этапе 9 обеспечивается притирка на величину 0.8-2 мкм.

Как показано на фиг. 5, во втором варианте осуществления изобретения производится изменение состояния поверхности детали путем сглаживания выступов 25 и формирования по существу плоских участков 25′ между впадинами 27′, которые уменьшаются по глубине, или устраняются.

Таким образом, понятно, что предпочтительно в соответствии со вторым вариантом осуществления изобретения объекты, которые контактируют с матовой керамической деталью, теперь не царапаются ей, а скользят над по существу плоскими участками 25′, и керамика сохраняет матовый внешний вид с более равномерным распределением цвета, чем в первом варианте осуществления изобретения.

Безусловно, данное изобретение не ограничено проиллюстрированным примером, но предоставляет специалистам в данной области техники возможности создания различных его вариантов и внесения различных изменений. В частности, применения изобретения не ограничиваются областью часовой промышленности. Таким образом, например, возможно его применение в области ювелирной промышленности.

Аналогичным образом примеры осуществления этапов 2-9 способа 1 не ограничиваются примененными технологиями. В частности, возможно применение других технологий притирки и полирования.

Изобретение относится к способу изготовления матовой керамической детали и может быть использован при изготовлении деталей часов. Способ содержит следующие этапы: а) изготовление спеченной керамической детали; б) пескоструйная обработка керамической детали для придания ей матовости и завершающий этап; в) притирка матовых участков для сглаживания их поверхности на величину 0,8-2 мкм для формирования плоских участков между впадинами. Технический результат изобретения - получение матовой сглаженной поверхности керамики, не подверженной загрязнениям, имеющим вид царапин и пятен. 2 н. и 7 з.п. ф-лы, 6 ил.

1. Способ (1) изготовления матовой керамической детали (13, 14, 15, 17, 19), включающий следующие этапы:

а) изготовление (2) керамической детали;

б) пескоструйная обработка (7) керамической детали для придания ей матовости при изменении состояния поверхности участков керамической детали для формирования выступов и впадин;

отличающийся тем, что он включает следующий завершающий этап:

в) притирка (9) матовых участков для сглаживания поверхности матовых участков для того, чтобы выровнять выступы с формированием плоских участков между впадинами и поддерживать матовый внешний вид.

2. Способ (1) по п. 1, отличающийся тем, что между этапом а) и этапом б) он включает следующий этап:

г) полирование (5) керамической детали для более качественного управления шероховатостью матовых участков, полученных на этапе б).

3. Способ (1) по п. 2, отличающийся тем, что этап г) осуществляется при помощи виброгалтовки.

4. Способ (1) по п. 3, отличающийся тем, что получаемая на этапе г) шероховатость Ra составляет менее 20 нм.

5. Способ (1) по п. 1, отличающийся тем, что этап а) осуществляется при помощи процесса спекания.

6. Способ (1) по п. 1, отличающийся тем, что этап б) осуществляется при помощи корундовой пескоструйной обработки.

7. Способ (1) по п. 1, отличающийся тем, что этап в) осуществляется при помощи обработки детали во вращающемся барабане.

8. Способ (1) по п. 7, отличающийся тем, что притирка, осуществляемая на этапе в), проводится на величину 0,8-2 мкм.

9. Часы (11), отличающиеся тем, что они содержат, по меньшей мере, одну керамическую деталь (13, 14, 15, 17, 19), полученную в соответствии со способом по любому из пп. 1-8.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| ХРУЛЬКОВ В.А | |||

| и др | |||

| "Механическая обработка деталей из керамики и ситаллов", Издательство Саратовского университета, 1975, с.24-25 | |||

| Способ измерения толщины стенок полых изделий из диэлектрических материалов | 1984 |

|

SU1188520A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТОВОЙ ПОВЕРХНОСТИ НА СТЕКЛОИЗДЕЛИЯХ | 1999 |

|

RU2160721C2 |

| JP 60180981 A, 14.09.1985. | |||

Авторы

Даты

2016-09-20—Публикация

2012-07-03—Подача