Изобретение относится к способу изготовления декоративно-художественных (объемных) изделий, которые могут быть использованы в мебельном производстве, например в качестве мебели или ее фасадных элементов; при изготовлении межкомнатных дверей, обрамлений дверного проема, а также в качестве элементов интерьера или декора, в отделочных панелях.

Уровень техники

Из уровня техники известен способ изготовления объемных декоративных изделий, при котором предварительно рассчитанный объем пенополиуретана, находящегося в жидком состоянии, заливают в заранее изготовленную матрицу с заданным рельефом, внутреннюю поверхность которой покрывают разделительным средством, после чего сверху накрывают панелью и выдерживают до схватывания верхней оболочки полиуретана, после чего матрицу убирают, с полуфубриката устраняют литьевые дефекты и выдерживают до полной просушки (патент RU 2412063 С1, опубликован 20.02.2011 г.). Недостатком данного способа является необходимость дополнительной обработки полуфабриката, дополнительных затрат времени на окончательную просушку изделия, а также необходимость в дополнительной обработке поверхности изделия.

Наиболее близким аналогом предлагаемого изобретения является способ изготовления объемных декоративно-художественных изделий из текучего самоотверждаемого материала, при котором подготавливают две формы для литья, в одну из форм размещают вкладной элемент, обеспечивающий возможность соединения готового изделия с другой поверхностью, заливают в форму самоотверждаемый материал, в том числе способный к увеличению объема при застывании, осуществляют соединение форм для литья для придания заданной объемной конфигурации готовому изделию, выдерживание материала в закрытой форме в течение времени, достаточного для его отверждения, извлечения объемного изделия их формы (патент RU 2540061 С2, опубликован 27.01.2015 г.). Недостатком данного способа является необходимость придания полуфабрикату эстетического вида готового изделия, например необходимость в дополнительном финишном покрытии готового изделия поверхности изделия.

Техническая задача, решаемая данным изобретением, - снижение себестоимости производства и повышение качества получаемых деталей, в том числе возможность получения качественных деталей любого профиля сложного сечения с острыми кромками и глубокими канавками с хорошими декоративными свойствами и эстетическим внешним видом, не требующих дополнительной обработки.

В одном из вариантов осуществления изобретения предлагаемый способ заключается в том, что в предварительно изготовленную заливочную форму, состоящую из матрицы и крышки, производят заливку текучего самоотверждаемого материала. В отличие от прототипа перед заливкой в матрицу помещают предварительно формованный на термовакуумном прессе по пуансону облицовочный материал и вакуумируют пространство между облицовочным материалом и рабочей поверхностью матрицы. После заливки самоотверждаемого материала матрицу закрывают крышкой и выдерживают до полного затвердевания материала. Данный способ позволяет получить изделие, не нуждающееся в дополнительной обработке поверхности для получения эстетического внешнего вида. Также данный способ позволяет получить изделие любого профиля сложного сечения без потери эстетического вида. В качестве текучего самоотверждаемого материала используют одно из: полиуретан, пенополиуретан. В качестве облицовочного материала используют одну из пленок: полиэтиленфталатная (ПЭТ), поливинилхлоридная (ПВХ), полистирольная, полипропиленовая, полиэтиленовая.

По другому варианту способа перед заливкой текучего самоотверждаемого материала в матрицу помещают, по меньшей мере, один вкладной элемент, способный заполнить объем изделия. Данный способ позволяет значительно удешевить себестоимость производства за счет замены части объема текучего самоотверждаемого материала более дешевыми вкладными элементами. В качестве вкладного элемента в данном варианте используют материал, который выбирают из группы: древесноволокнистый материал, обрезки пенополиуретана, композитный материал, дерево.

В третьем варианте способа перед заливкой текучего самоотверждаемого материала в матрицу помещают по меньшей мере один вкладной элемент, обеспечивающий возможность соединения готового изделия с любой другой поверхностью. Вкладной элемент обеспечивает возможность крепления изделия либо к твердой поверхности, либо крепления к нему различной фурнитуры. В качестве вкладного элемента в данном варианте используют твердый листовой материал, который выбирают из группы: древесноволокнистый материал, пластик, композитный материал, металл, дерево.

Краткое описание чертежей:

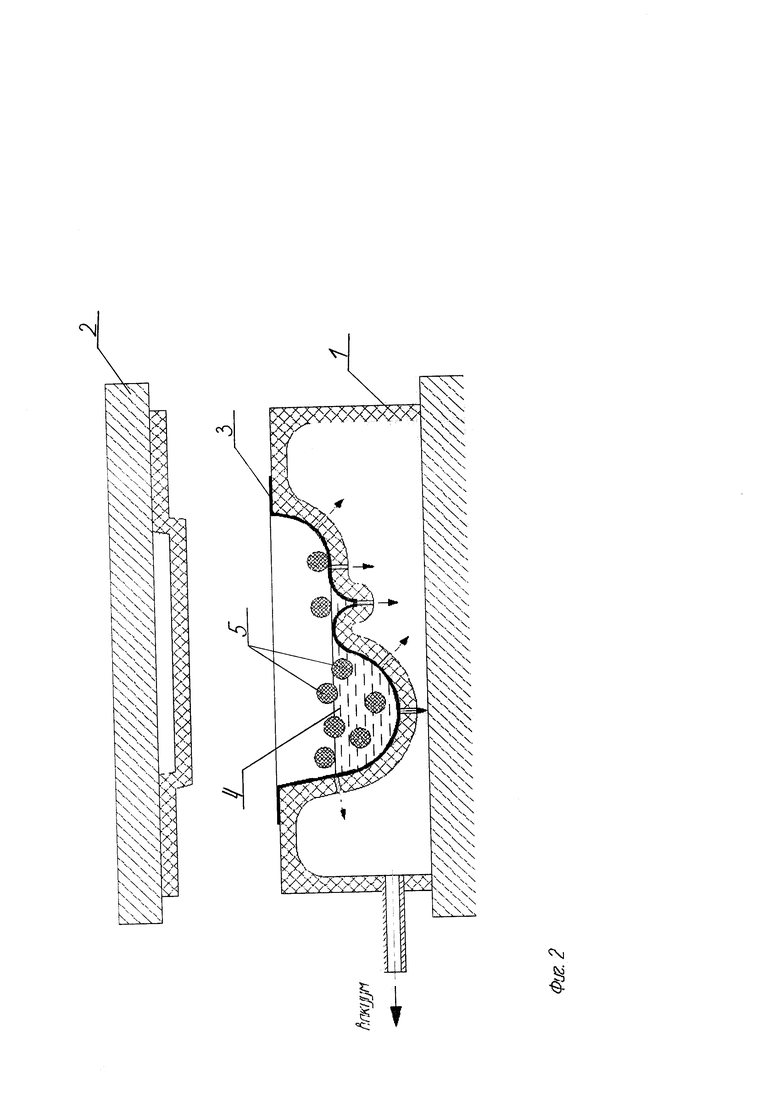

Фиг. 1 - заливочная форма с текучим самоотверждаемым материалом и облицовочным материалом.

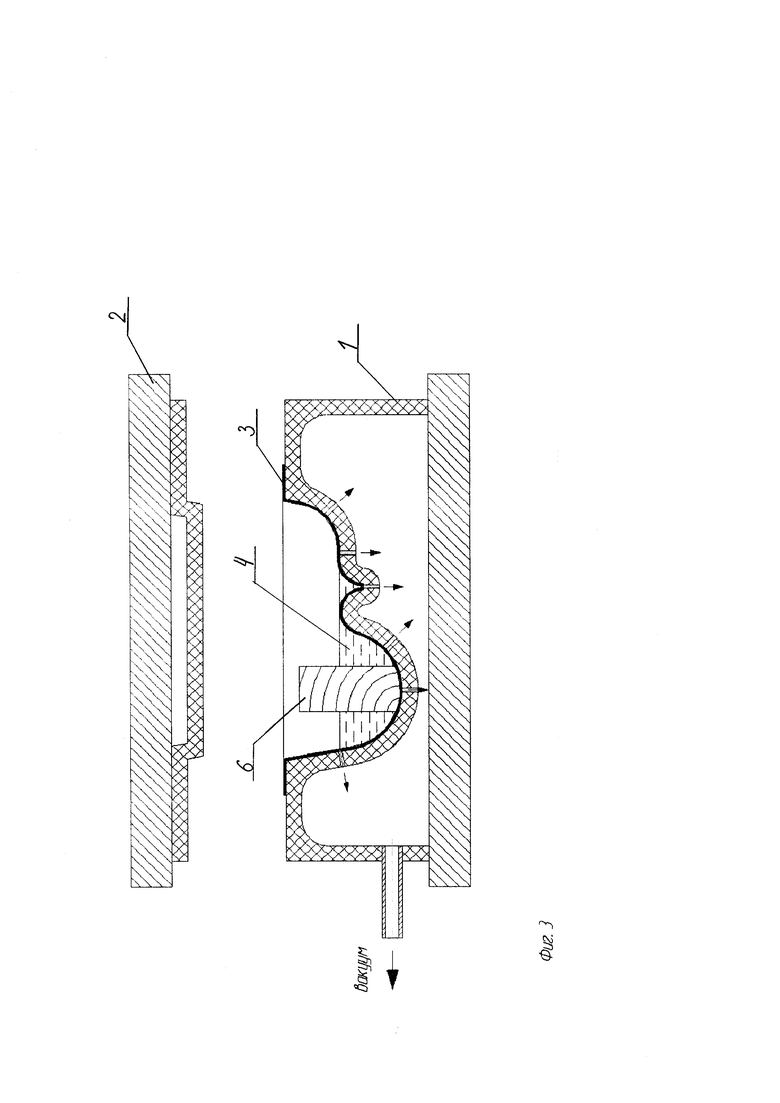

Фиг. 2 - заливочная форма с размещенными в ней вкладными элементами для заполнения объема.

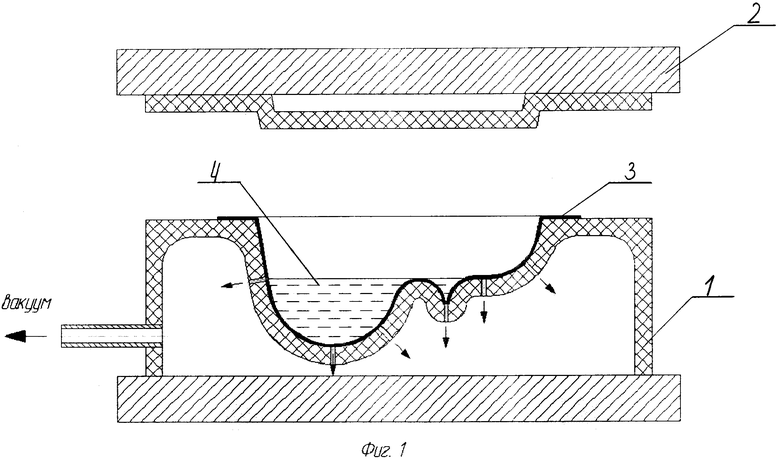

Фиг. 3 - заливочная форма с размещенными в ней вкладными элементами для крепления к поверхности.

Фиг. 4 - вариант готового изделия.

Осуществление изобретения

Примером применения одного варианта способа может служить изготовление рамки для зеркала (Фиг. 4). Деталь может иметь различные размеры и формы, в данном случае рамка овальная, с узором. С лицевой поверхности рамка должна быть облицована пленкой ПВХ, имитирующей золото на дереве.

Процесс осуществления способа начинается с предварительного изготовления заливочной формы. Существует несколько видов материалов для изготовления форм, в данном примере заливочная форма изготавливается из стеклопластика.

Облицовочный материал 3 (в данном случае в качестве облицовочного материала используется пленка ПВХ, имитирующая золото на дереве), предварительно формуют по пуансону на термовакуумном прессе по заданным размерам и форме.

Затем облицовочный материал 3 укладывают на матрицу 1, откачивают воздух из полости между рабочей поверхностью матрицы и облицовочным материалом 3 для равномерного прилегания пленки. После вакуумирования заливают текучий самоотверждаемый материал 4 (в данном случае используется пенополиуретан) в отмеренной дозировке с помощью заливочной машины в матрицу 1, закрывают крышкой 2 с предварительно нанесенным разделительным средством (разделительное средство наносится примерно один раз на 10 циклов формовки) и выдерживают до полного отвердевания смеси. После полного отверждения изделие извлекают из формы и, при необходимости, производят обрезку пленки.

Предлагаемый способ позволяет получить легкую деталь сложного профиля (Фиг. 4), поверхность которой не нуждается в дальнейшей обработке. По предложенному способу изготовлена партия рамок для зеркал. Качество деталей хорошее, облицовочная пленка плотно прилегает ко всей поверхности детали и хорошо сцепляется с ней, при этом складки на пленке отсутствуют, рисунок пленки не нарушен и не вытянут; острые поверхности пленки твердые, полностью заполненные пенополиуретаном. Обратная поверхность детали, которая пленкой не облицовывалась, получается ровная, гладкая и твердая, поверхностных неровностей и пор на ней нет.

В другом варианте осуществления данного способа перед заливкой текучего самоотверждаемого материала 4 в матрице 1 располагают вкладные элементы 5 (Фиг. 2), имеющие форму и размеры, обеспечивающие как дополнительную прочность изделию, так и способные заполнить объем изделия. В качестве вкладных элементов используют твердый материал, который выбирается в соответствии с требованиями к готовому изделию, например обрезки пенополиуретана, элементы из ДСП, МДФ, пластика, композитного материала. Данный способ позволяет получить более дешевую в изготовлении деталь, т.к. различные обрезки или элементы из ДСП, например, занимают объем более дорогого пенополиуретана или полиуретана, при этом повышается прочность изделия на изгиб за счет вкладных элементов.

В третьем варианте осуществления способа перед заливкой текучего самоотверждаемого материала 4 в матрице 1 располагают по меньшей мере один вкладной элемент 6 (Фиг. 3), обеспечивающий возможность соединения готового изделия с любой другой поверхностью. Вкладной элемент обеспечивает возможность крепления изделия либо к твердой поверхности, либо крепления к нему различной фурнитуры. Расположение вкладных элементов по объему изделия, их количество и форма могут быть различными, в зависимости от размеров и геометрической конфигурации изделия, и располагаются так, чтобы обеспечить возможность крепления изделия к другой поверхности, т.е. в тех местах, где это наиболее целесообразно. В качестве вкладного элемента в данном варианте используют твердый листовой материал, который выбирают из группы: древесноволокнистый материал, пластик, композитный материал, металл, дерево.

Предлагаемый способ может быть осуществлен с помощью известных в технике средств. Применяемые при его осуществлении матрица, крышка и пуансон могут быть изготовлены с помощью известных способов литья и механической обработки, вакуумирование может быть произведено с помощью известных устройств вакуумной техники, заливка самоотверждаемого материала - с помощью известных в технике заливочных машин, формование - с помощью известных термовакуумных прессов.

Таким образом, предлагаемый способ обеспечивает технический эффект, выражающийся в получении легкого изделия любого профиля как с острыми кромками, так и с глубокими канавками, с повышением качества изготавливаемых деталей, имеющих хорошие декоративные свойства и эстетический внешний вид, не требующего дальнейшей обработки поверхности, а также обеспечивается снижение себестоимости производства изделия.

Изобретение относится к способу изготовления декоративно-художественных (объемных) изделий, которые могут быть использованы в мебельном производстве, например в качестве мебели или ее фасадных элементов; при изготовлении межкомнатных дверей, обрамлений дверного проема, а также в качестве элементов интерьера или декора, в отделочных панелях. Способ изготовления объемных изделий из текучего самоотверждаемого материала, при котором в предварительно изготовленную заливочную форму, состоящую из матрицы и крышки, помещают облицовочный материал, вакуумируют пространство между облицовочным материалом и рабочей поверхностью матрицы, заливают текучий самоотверждаемый материал, после чего сверху закрывают крышкой, формующей обратную часть готового изделия, при этом перед помещением облицовочного материала в матрицу его предварительно формуют по пуансону на термовакуумном прессе. Техническими результатами заявленного изобретения являются снижение себестоимости производства и повышение качества получаемых деталей, в том числе возможность получения качественных деталей любого профиля сложного сечения с острыми кромками и глубокими канавками с хорошими декоративными свойствами и эстетическим внешним видом, не требующих дополнительной обработки. 2 н. 7 з.п. ф-лы, 4 ил.

1. Способ изготовления объемных изделий из текучего самоотверждаемого материала, при котором в предварительно изготовленную заливочную форму, состоящую из матрицы и крышки, помещают облицовочный материал, вакуумируют пространство между облицовочным материалом и рабочей поверхностью матрицы, заливают текучий самоотверждаемый материал, после чего сверху закрывают крышкой, формующей обратную часть готового изделия, отличающийся тем, что перед помещением облицовочного материала в матрицу его предварительно формуют по пуансону на термовакуумном прессе.

2. Способ по п. 1, отличающийся тем, что в качестве текучего самоотверждаемого материала используют одно из: полиуретаны, пенополиуретаны.

3. Способ по п. 1, отличающийся тем, что в качестве облицовочного материала используют одну из пленок: полиэтиленфталатная, поливинилхлоридная, полистирольная, полипропиленовая, полиэтиленовая.

4. Способ по п. 1, отличающийся тем, что перед заливкой текучего самоотверждаемого материала в матрице размещают, по меньшей мере, один вкладной элемент.

5. Способ по п. 4, отличающийся тем, что в качестве вкладного элемента используют твердый материал, имеющий форму и размеры, способный заполнить объем изделия.

6. Способ по п. 5, отличающийся тем, что материал вкладного элемента выбирают из группы, включающей: древесноволокнистый материал, обрезки пенополиуретана, композитный материал, дерево.

7. Способ по п. 1, отличающийся тем, что перед заливкой текучего самоотверждаемого материала в матрице располагают по меньшей мере один вкладной элемент, обеспечивающий возможность соединения готового изделия с любой другой поверхностью.

8. Способ по п. 7, отличающийся тем, что материал вкладного элемента выбирают из группы, включающей древесноволокнистый материал, пластик, композитный материал, металл, дерево.

9. Изделие, отличающееся тем, что оно получено способом по любому из пп. 1-8.

| US 6391250 B1, 21.05.2002 | |||

| СИСТЕМА, ЗАЖИМНОЙ ЭЛЕМЕНТ И ЗАПИРАЮЩИЙ ЭЛЕМЕНТ ДЛЯ СОЕДИНЕНИЯ ПРОФИЛЬНЫХ ЭЛЕМЕНТОВ | 2002 |

|

RU2317764C2 |

| МЕТАЛЛИЧЕСКОЕ ФОРМОВАННОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2421300C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ ДЕКОРАТИВНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2009 |

|

RU2412063C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЪЕМНОГО ДЕКОРАТИВНО-ХУДОЖЕСТВЕННОГО ИЗДЕЛИЯ (ВАРИАНТЫ) И ОБЪЕМНОЕ ДЕКОРАТИВНО-ХУДОЖЕСТВЕННОЕ ИЗДЕЛИЕ (ВАРИАНТЫ) | 2012 |

|

RU2540061C2 |

Авторы

Даты

2016-09-20—Публикация

2015-06-02—Подача