Изобретение относится к неразрушающему контролю изделий, состоящих из нескольких макрозерен с отличающимися друг от друга физико-механическими свойствами (ориентацией кристаллической решетки, модулем нормальной и сдвиговой упругости, коэффициентом Пуассона и др.), в частности, для контроля литых лопаток газовых турбин с направленной структурой, для которых характерно наличие 3…5 крупных зерен, каждое из которых обладает отличающимися от других зерен физико-механическими свойствами за счет различной ориентации макрозерен в пространстве.

Известен способ определении физико-механических свойств материала изделия путем визуального осмотра ее поверхности, предварительно подвергнутой, в частности, химическому травлению (ГОСТ 5639-82. Стали и сплавы. Методы выявления и определения величины зерна). Применение этих методов приводит к повреждению контролируемой поверхности изделия.

Известен также способ, основанный на регистрации магнитных полей рассеивания, выявляемых по осаждению магнитного порошка на границе зон с различными физико-механическими свойствами (см. «Неразрушающий контроль металлов и изделий». Справочник под редакцией Г.С. Самойловича. - М.: Машиностроение, 1976 г., стр. 161). Применение данного способа является невозможным для немагнитных материалов и изделий, к которым относятся, в частности, лопатки высокотемпературных газовых турбин.

По технической сущности и достигаемому результату наиболее близким к заявляемому способу является способ определения физико-механических свойств, основанный на определении времени прохождения упругим механическим импульсом отрезка поверхности изделия известной протяженности. Способ заключается в том, что на поверхности изделия на выбранном расстоянии друг от друга устанавливаются ультразвуковой излучатель и приемник механических колебаний. В зависимости от угла наклона излучателя и приемника к поверхности изделия вводятся излучателем и улавливаются приемником преимущественно волны определенного типа, например, поверхностные волны. Излучателем в изделии возбуждаются упругие импульсы, в частности - импульсы поверхностной волны, путем подачи электрического импульса на ультразвуковой излучатель. Излучатель преобразует электрический импульс в механический и вводит его в изделие. Прошедшие по изделию упругие механические импульсы воспринимаются и регистрируются ультразвуковым приемником, установленным также на поверхности изделия. Определяют промежуток времени между возбуждением и приемом одного и того же импульса. По измеренному промежутку времени и известному расстоянию между излучателем и приемником определяется скорость распространения импульса. Физико-механические свойства макрозерна - модуль нормальной и сдвиговой упругости, коэффициент Пуассона и др. - зависят от пространственной ориентации макрозерна, являются функциями скорости распространения импульса и рассчитываются по соответствующим формулам (см. «Неразрушающий контроль металлов и изделий». Справочник под редакцией Г.С. Самойловича. - М.: Машиностроение, 1976 г., стр. 334).

Недостатком способа, взятого за ближайший аналог, является то, что возникает ошибка в измерении локальной скорости импульса при наличии одной или нескольких границ между макрозернами с различной пространственной ориентацией кристаллической решетки на пути распространения ультразвукового механического импульса. Эта ошибка, в свою очередь, может привести к ложным оценкам оценки усталостной выносливости лопаток турбомашин с направленной кристаллизацией. Ближайший аналог может быть использован для измерения скорости распространения импульсов и оценки структурных характеристик изотропных мелкокристаллических материалов, а также анизотропных монокристаллических материалов, состоящих из одного зерна, но не пригоден для случаев, когда изделие состоит из нескольких крупных зерен, каждое из которых обладает собственными уникальными физико-механическими свойствами и/или ориентацией в пространстве.

Целью изобретения является увеличение точности оценки физико-механических свойств материалов и изделий, состоящих из нескольких макрозерен, каждое из которых обладает отличающимися от других макрозерен физико-механическими свойствами и/или ориентацией в пространстве. Для достижения поставленной цели определяются координаты и количество границ макрозерен при использовании способа контроля физико-механических свойств материала, включающем возбуждение, прием, определение скорости распространения в изделии поверхностных механических импульсов, оценку структурных характеристик материала по скорости распространения механического ультразвукового импульса, для чего перемещают пару излучатель-приемник по поверхности изделия, регистрируют изменение времени распространения импульсов, по количеству изменений времени распространения импульсов судят о количестве макрозерен в изделии, по местонахождению пары излучатель-приемник при изменении скорости судят о наличии в данном месте поверхности изделия границы между макрозернами.

Усталостная выносливость пера высокотемпературных турбинных лопаток, изготовленных из сплавов с направленной кристаллизацией, существенно зависит от количества, зон расположения и ориентации кристаллических решеток макрозерен. Контролируя и регулируя количество, взаимное расположение и ориентацию кристаллической решетки макрозерен при изготовлении лопаток можно существенно увеличить усталостную выносливость высокотемпературных лопаток. Такие лопатки могут состоять из нескольких длинных (до 200 мм и более) макрозерен шириной 5…30 мм. Физико-механические свойства макрозерен являются одинаковыми, если совпадает ориентация их кристаллических решеток в пространстве. Скорость распространения, например, поверхностной волны будет неизменной для каждой конкретной ориентации кристаллической решетки макрозерна. Обычно ориентации кристаллических решеток макрозерен являются различными, поэтому будут различаться физико-механические свойства макрозерен и, соответственно, будут также различными время распространения, например, поверхностной волны, бегущей по поверхности изделия.

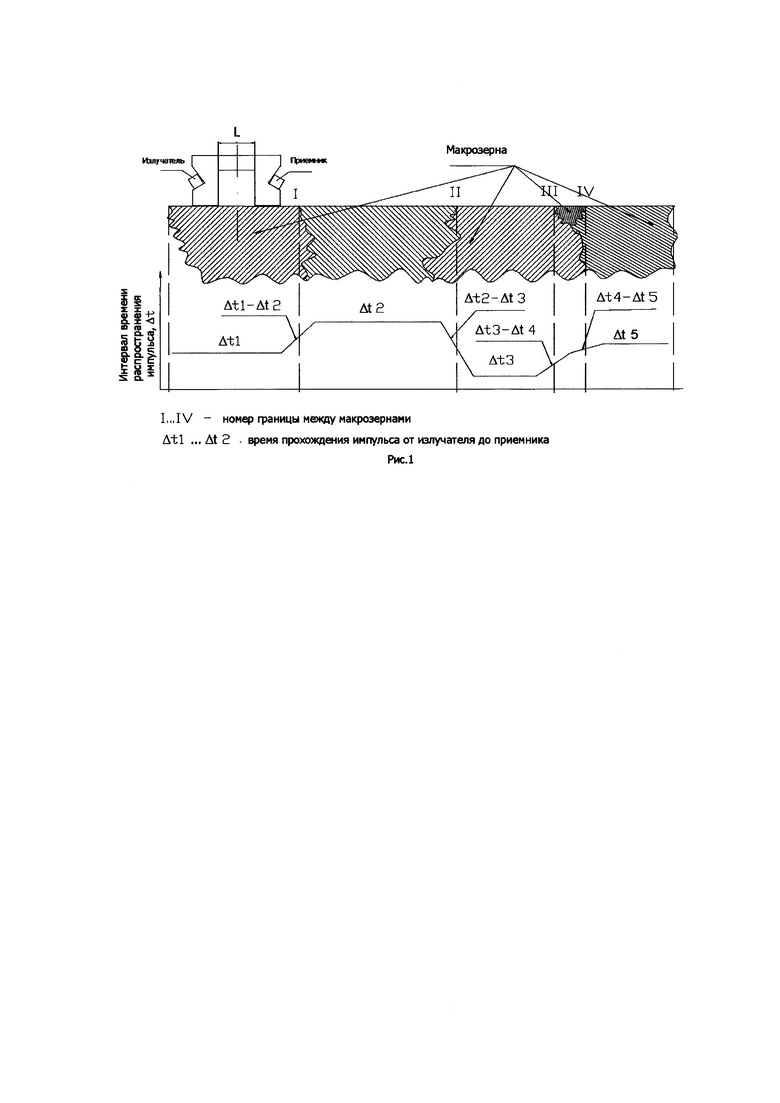

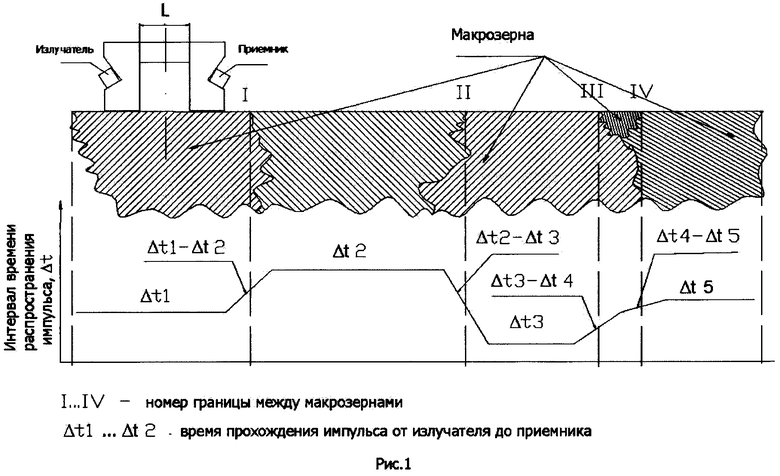

Способ осуществляется следующим образом. Используется совмещенный искатель, состоящий из ультразвукового излучателя механических поверхностных волн и их приемника, которые жестко закреплены на общем держателе, совмещающем также функции призмы для ввода под определенным углом ультразвуковых импульсов от излучателя в изделие и от изделия на приемник (рис. 1). Конструкция держателя обеспечивает неизменность базового расстояния между излучателем и приемником L при перемещении и/или повороте искателя. Величина базового расстояния L не должна существенно превышать минимальный размер макрозерна. Величина угла призмы определяет основной тип волны, который генерируется излучателем в изделии и принимается приемником. Искатель прижимается к поверхности изделия через слой контактной жидкости. На излучатель подается электрический импульс от внешнего источника. В излучателе (обычно представляющем собой пьезопреобразователь) электрический импульс трансформируется в механический импульс, который проходит через призму и возбуждает механический импульс в изделии. Механический импульс, распространяясь по изделию, достигает другой призмы, преломляется в ней и направляется на приемник, в котором механический импульс трансформируется в электрический импульс. Измеряется интервал времени Δti между излучением и приемом импульса (рис. 1). Так как расстояние, проходимое механическим импульсом от излучателя до приемника, является неизменным, то измеряемый интервал времени прямо пропорционально зависит от скорости импульса в изделии. При пересечении границы между макрозернами вследствие различия их физико-механических характеристик регистрируется изменение величины измеряемого интервала времени. Количество таких изменений равно количеству границ зерен. Местоположение границы между зернами определяется местоположением искателя при регистрации изменения измеряемого интервала времени.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЧАСТОТНОГО ПРЕОБРАЗОВАНИЯ СИГНАЛОВ АКУСТИЧЕСКОЙ ЭМИССИИ | 2015 |

|

RU2610068C2 |

| Способ ультразвукового контроля плотности керамических изделий | 2018 |

|

RU2682094C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ СТЕПЕНИ ПОВРЕЖДЕННОСТИ МЕТАЛЛОВ КОНТЕЙНЕРОВ | 2015 |

|

RU2614186C1 |

| СПОСОБ ИДЕНТИФИКАЦИИ ВОДОРОДНОГО ОХРУПЧИВАНИЯ ЛЕГКИХ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2012 |

|

RU2501006C1 |

| УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ ПОВЕРХНОСТНЫХ ВОЛН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2520950C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК И СОСТАВА ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ В КОНСТРУКЦИЯХ УЛЬТРАЗВУКОВЫМ МЕТОДОМ | 2001 |

|

RU2196982C2 |

| Ультразвуковой способ контроля физико-химических свойств материалов | 1975 |

|

SU597960A1 |

| Способ ультразвукового неразрушающего контроля качества изделий из стеклопластиков | 2021 |

|

RU2760512C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ КРИСТАЛЛИЧНОСТИ ЭЛАСТОМЕРОВ УЛЬТРАЗВУКОВЫМ МЕТОДОМ | 2005 |

|

RU2291420C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ АКУСТИЧЕСКИМИ ПОВЕРХНОСТНЫМИ ВОЛНАМИ | 2011 |

|

RU2451931C1 |

Использование: для контроля качества изготовления и оценки усталостной прочности литых лопаток с направленной кристаллизацией высокотемпературных турбомашин. Сущность изобретения заключается в том, что возбуждают в материале изделия поверхностные ультразвуковые механические импульсы, фиксируют изменение времени прохождения ультразвуковыми механическими волнами определенного расстояния по поверхности изделия и по количеству и местоположению зафиксированных изменений времени распространения определяют количество макрозерен и местоположение границ макрозерен. Технический результат: увеличение точности оценки физико-механических свойств материалов и изделий, состоящих из нескольких макрозерен, каждое из которых обладает своей собственной и неизвестной ориентацией в пространстве и/или физико-механическими свойствами, отличающимися от других макрозерен. 1 ил.

Способ контроля физико-механических свойств материала изделия, включающий возбуждение в материале изделия поверхностных ультразвуковых механических импульсов, определение скорости распространения импульсов и оценку физико-механических характеристик по известным формулам, отличающийся тем, что с целью увеличения точности оценки физико-механических свойств материала изделия, состоящего из нескольких макрозерен, каждое из которых обладает отличающимися от других макрозерен физико-механическими свойствами или ориентацией в пространстве, фиксируют изменения времени прохождения ультразвуковыми механическими волнами определенного расстояния по поверхности изделия и по количеству и местоположению зафиксированных изменений времени распространения определяют количество макрозерен и местоположение границ макрозерен.

| Справочник под редакцией Г.С.Самойловича, Неразрушающий контроль металлов и изделий, М.: Машиностроение, 1976, с | |||

| Способ искусственного получения акустического резонанса | 1922 |

|

SU334A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТРУКТУРЫ МАТЕРИАЛА | 2010 |

|

RU2442154C1 |

| RU 2060494C1, 20.05.1996 | |||

| Способ определения степени текстурной анизотропии горных пород | 1987 |

|

SU1492053A1 |

| US 5804727A, 08.09.1998 | |||

| JPS 53126992A, 06.11.1978. | |||

Авторы

Даты

2016-09-27—Публикация

2015-05-05—Подача