Изобретение относится к области авиастроения и предназначено для определения остаточных напряжений в поверхностных слоях деталей с радиусными переходами большой кривизны, например в зоне скругленной кромки лопатки турбины и компрессора.

Известен экспериментально-теоретический способ определения тангенциальных остаточных напряжений в образцах с формой криволинейного стержня прямоугольного сечения с удлиненным концом. Исследуемая зона с остаточными напряжениями расположена в криволинейной части образца, длинный конец выполняет роль удлинителя в метрологической схеме. Способ заключается в следующем. В экспериментальной части из детали, в зоне скругленных кромок вырезают и подготавливают образец выше указанной формы. Затем с его рабочей поверхности с остаточными напряжениями, одним из известных способов, например химическим травлением, последовательно снимают тонкие слои материала, замеряя при этом толщину и прогиб образца. В расчетно-теоретической части способа, по полученным в эксперименте данным, с использованием формулы («Технологические остаточные напряжения», под ред. А.В. Подзея, М., Машиностроение, 1973 г., стр. 173 ф-ла 89) рассчитывают остаточные напряжения в слоях от поверхности вглубь материала, при этом вначале определяют три выражения, входящие в формулу:

- функцию f(h) зависимости между толщиной h и прогибом f образца,

- производную df/dh функции f(h),

- интеграл по геометрическим параметрам образца и снимаемых слоев (стр. 165-166, табл. 19, сх.3).

Известный способ, принятый за прототип, имеет ограничения и недостатки.

Ограничения касаются экспериментальной части:

- величина среднего диаметра криволинейного участка образца должна быть более 6 мм,

- соотношение геометрических параметров криволинейного участка (толщины H и диаметра D) должна составлять H/D≤0,2; что соответствует тонкостенным оболочкам.

По расчетно-теоретической части способа отметим следующее:

- во-первых, расчетная формула выведена и применима только для тонкостенных оболочек, при большой кривизне образца ее использование некорректно,

- во-вторых, входящие в расчетную формулу три выше указанных выражения сложны по своей структуре, их вычисления для каждого снимаемого слоя трудоемки,

- в-третьих, при определении функции f(h) используют теорию приближенных вычислений, внесенная таким приближением погрешность трансформируется в производную df/dh и интеграл, что снижает точность определения остаточных напряжений.

Отмеченные ограничения и недостатки известного способа не позволяют применить его для исследований в ряде деталей, например в лопатках, в которых зачастую радиусы скругления кромки пера имеют значения 1…3 мм, что "не вписывается в рамки" известного способа ни по геометрическим параметрам образца, ни по расчетной формуле.

Технический результат заявляемого изобретения заключается в определении тангенциальных остаточных напряжений в зоне кромки пера лопатки с радиусом скругления 1…3 мм и более.

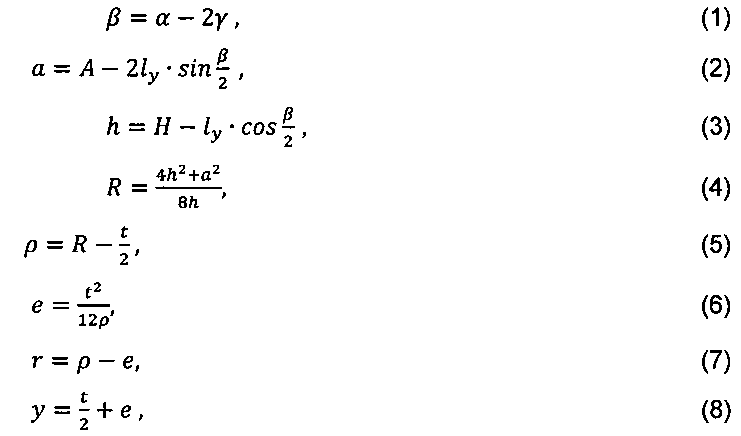

Указанный технический результат достигается тем, что в способе определения остаточных напряжений в детали, включающем вырезку плоской заготовки, изготовление криволинейного образца прямоугольного сечения, последовательное снятие поверхностных слоев материала с остаточными напряжениями, чередующееся с определением геометрических параметров образца, выполнение расчетов с использованием формул и полученных в эксперименте геометрических параметров, согласно изобретению используют образец V-образной формы, с радиусом скругления криволинейной части R=1…3 и более мм, с дугой ABC с центральным углом φ≈126°±5°, с двумя концами-удлинителями, разведенными на угол α и образующими расчетный угол β≈126°±5°, снимают слои материала с остаточными тангенциальными напряжениями на участке выпуклой поверхности криволинейной части с дугой ABC, после каждого снятого слоя измеряют толщину t криволинейной части, высоту Η образца, ширину А в основании образца, угол α развода удлинителей, а при выполнении расчетов вначале определяют дополнительные параметры криволинейной части образца: расчетный угол β развода удлинителей, хорду а, стрелу h и радиус R дуги ABC, радиус r нейтральной линии изгиба и радиус ρ оси, смещение е между r и ρ, расстояние у от дуги радиусом r до выпуклой поверхности, используя формулы

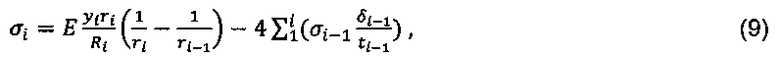

а затем рассчитывают остаточные тангенциальные напряжения и в поверхностных слоях материала, начиная с первого слоя, по формуле

где i - порядковый номер снятого слоя;

Е - модуль упругости материала;

уi - расстояние от нейтральной линии изгиба до выпуклой поверхности (дуги АiВiСi);

ri - радиус нейтральной линии изгиба образца;

Ri - радиус выпуклой поверхности (дуги АiВiСi);

ti - толщина образца после снятия i слоя;

δi=(ti-1-ti) - толщина каждого i слоя.

Для расчетов тангенциальных остаточных напряжений в предлагаемом способе используется формула, выведенная на основе теории криволинейного бруса (Феодосьев В.И. «Сопротивление материалов», М., Наука, 1986 г. стр. 180…185). В предлагаемом способе значительно улучшена метрологическая часть: применено два удлинителя Iу, являющиеся элементами образца, они разведены на угол α, число геометрических параметров увеличено (t, А, Н, ly, a, h, R, r, е, у, α, β, γ, φ, ρ), они полностью описывают сложную геометрию образца (стр. 184…186). Параметры Iу и γ измеряются один раз на готовом образце, в ходе эксперимента они не изменяются. Параметры φ и β задаются значениями φ≈1260±5° и β≈126°±5° и выполняются при изготовлении образца. Параметры t, A, H, α измеряются на исходном образце и после снятия каждого тонкого слоя материала. Параметры β, a, h, R, r, ρ, е, у вычисляются по формулам (1…8) для исходного образца и для каждого снятого слоя.

Благодаря указанным отличительным признакам обеспечивается возможность определения тангенциальных остаточных напряжений в образцах с рабочей частью в форме криволинейного стержня с большой кривизной (f/ρ>0,2), характерной для кромки пера лопатки турбин и компрессоров.

Предлагаемый способ поясняется чертежами.

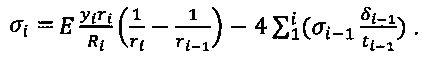

На фиг. 1 изображен общий вид образца для определения остаточных напряжений, указаны измеряемые геометрические параметры.

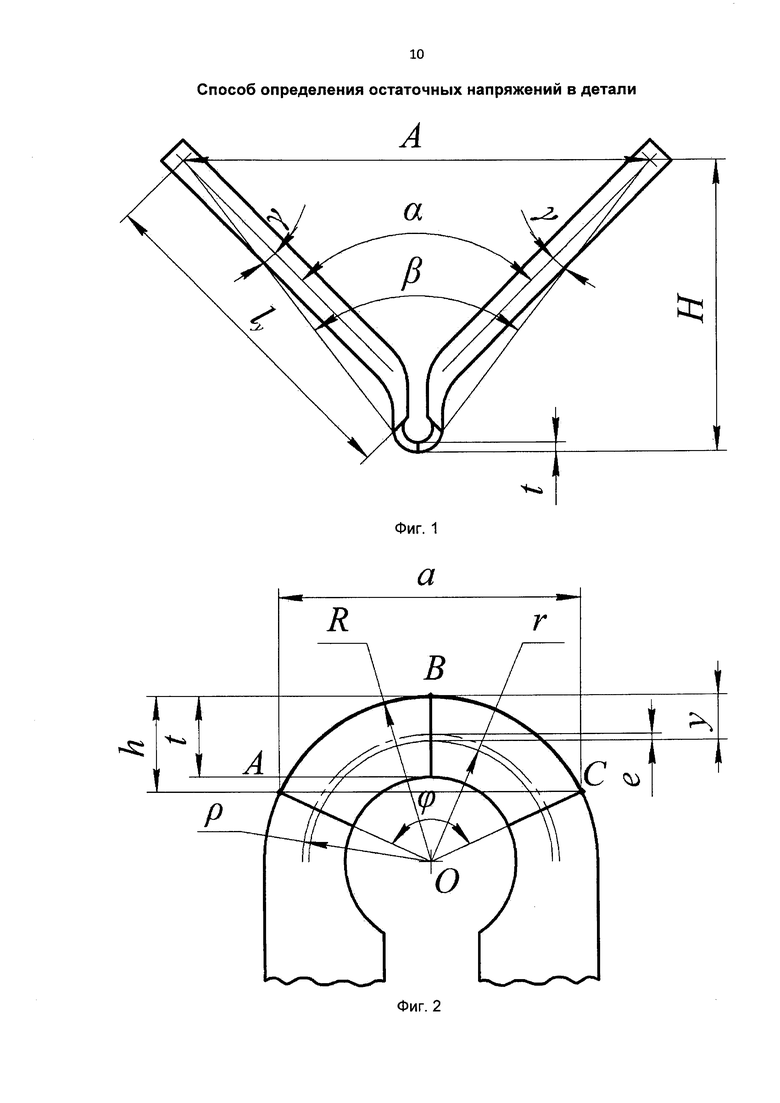

На фиг. 2 в увеличенном масштабе показана криволинейная часть с дополнительными расчетными параметрами (a, h, R, r, ρ, е, у). На обеих фигурах на боковой поверхности образца показаны базовые метрологические риски, на фиг. 2 буквами ABC обозначена выпуклая поверхность, с которой снимаются тонкие слои материала с остаточными напряжениями.

Способ осуществляется следующим образом.

Из исследуемой детали вырезают заготовку с припусками, затем с помощью "тонких технологий", не вносящих дополнительных напряжений в материал, заготовку обрабатывают до заданных чистовых размеров (фиг. 1). На поверхность образца, неподлежащую снятию слоев, наносят защитное покрытие (например воск или лак), предварительно проведя измерения исходных параметров образца: толщину t в середине криволинейной части, полную высоту H образца, ширину А в основании образца, длину удлинителя Iу, углы α, β, γ. Далее переходят непосредственно к эксперименту. Образец "рабочей" частью погружают в ванну с травильным раствором и проводят химический процесс снятия первого тонкого слоя материала с остаточными напряжениями на выпуклой поверхности криволинейной части (фиг. 2, дуга ABC). Затем образец достают из ванны, смывают водой остатки реактива и вытирают насухо. Известными методами, например на универсальном измерительном микроскопе УИМ-21, замеряют параметры t1, А1, Н1, α1. С последующими слоями 2, 3…, n поступают аналогично, определяя после каждого снятого тонкого слоя параметры ti, Ai, Ηi, αi.

Далее переходят к расчетной части способа. По полученным в эксперименте данным, используя формулы (1…8), рассчитывают дополнительные параметры криволинейной части образца: βi, ai, hi, Ri, ri, ρi, еi, уi (фиг. 1, 2) для каждого снятого тонкого слоя. Затем выполняют заключительный этап - расчет тангенциальных остаточных напряжений σi в поверхностных слоях, начиная с первого слоя, используя основную формулу (9). Заметим, что для первого слоя второе выражение в формуле равно нулю. При практическом применении предлагаемого способа все расчеты выполняются с использованием компьютера. Таким образом, предлагаемый способ дает возможность определять тангенциальные остаточные напряжения в скругленных кромках большой кривизны деталей типа лопаток газотурбинных авиадвигателей. Получаемые данные будут использоваться при оценке запаса прочности таких изделий и отработке новых технологий их изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБРАЗЕЦ ДЛЯ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ПЕРЕ ПОЛНОТЕЛОЙ ЛОПАТКИ ТУРБИНЫ | 2015 |

|

RU2600367C1 |

| СПОСОБ МНОГООПЕРАЦИОННОЙ ВЫТЯЖКИ КОРОБЧАТОЙ ДЕТАЛИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ | 2013 |

|

RU2545863C2 |

| СПОСОБ ПОСТРОЕНИЯ НАПРАВЛЯЮЩЕЙ КРИВОЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ РОТОРА ИЛИ КОРПУСА (ВАРИАНТЫ) | 1999 |

|

RU2163977C2 |

| РОТОРНАЯ РАСШИРИТЕЛЬНАЯ МАШИНА | 2015 |

|

RU2619391C1 |

| МЕТЧИК БЕССТРУЖЕЧНЫЙ | 1991 |

|

RU2009750C1 |

| УСТРОЙСТВО ДЛЯ ДЕГАЗАЦИИ ЖИДКИХ СРЕД | 2020 |

|

RU2742558C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕСУРСА МЕТАЛЛА ТРУБОПРОВОДА | 2010 |

|

RU2426091C1 |

| СПОСОБ СООРУЖЕНИЯ ВЕРХНЕГО СТРОЕНИЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И УСТРОЙСТВО ВЕРХНЕГО СТРОЕНИЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2008 |

|

RU2378435C2 |

| УНИВЕРСАЛЬНАЯ ДЕМОНСТРАЦИОННАЯ УСТАНОВКА | 1992 |

|

RU2016419C1 |

| АРОЧНАЯ ЗУБЧАТАЯ ПЕРЕДАЧА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2092725C1 |

Изобретение относится к области авиастроения и предназначено для определения остаточных напряжений в поверхностных слоях деталей с радиусными переходами большой кривизны, например в зоне скругленной кромки лопатки турбины и компрессора. Сущность изобретения: осуществляют вырезку плоской заготовки, изготовление криволинейного образца прямоугольного сечения, последовательное снятие поверхностных слоев материала с остаточными напряжениями, чередующееся с определением геометрических параметров образца, выполнение расчетов с использованием формул и полученных в эксперименте геометрических параметров. Для определения остаточных напряжений используют образец V-образной формы с радиусом скругления криволинейной части R=1…3 и более мм, с дугой ABC с центральным углом φ≈126°±5°, с двумя концами-удлинителями, разведенными на угол α и образующими расчетный угол β≈126°±5°. Слои материала с остаточными тангенциальными напряжениями снимают на участке выпуклой поверхности криволинейной части с дугой ABC, после каждого снятого слоя измеряют толщину t криволинейной части, высоту Н образца, ширину А в основании образца, угол α развода удлинителей. При выполнении расчетов вначале определяют дополнительные параметры криволинейной части образца: расчетный угол β развода удлинителей, хорду а, стрелу h и радиус R дуги ABC, радиус r нейтральной линии изгиба и радиус ρ оси, смещение е между r и ρ, расстояние у от дуги радиусом r до выпуклой поверхности, используя формулы. После чего рассчитывают остаточные тангенциальные напряжения σi в поверхностных слоях материала, начиная с первого слоя, по формуле. Технический результат: возможность определения тангенциальных остаточных напряжений в зоне кромки пера лопатки с радиусом скругления 1…3 мм и более. 2 ил.

Способ определения остаточных напряжений в детали, включающий вырезку плоской заготовки, изготовление криволинейного образца прямоугольного сечения, последовательное снятие поверхностных слоев материала с остаточными напряжениями, чередующееся с определением геометрических параметров образца, выполнение расчетов с использованием формул и полученных в эксперименте геометрических параметров, отличающийся тем, что используют образец V-образной формы с радиусом скругления криволинейной части R=1..3 и более мм, с дугой ABC с центральным углом φ≈126°±5°, с двумя концами-удлинителями, разведенными на угол α и образующими расчетный угол β≈126°±5°, при этом слои материала с остаточными тангенциальными напряжениями снимают на участке выпуклой поверхности криволинейной части с дугой ABC, после каждого снятого слоя измеряют толщину t криволинейной части, высоту H образца, ширину A в основании образца, угол α развода удлинителей, а при выполнении расчетов вначале определяют дополнительные параметры криволинейной части образца: расчетный угол β развода удлинителей, хорду a, стрелу h и радиус R дуги ABC, радиус r нейтральной линии изгиба и радиус ρ оси, смещение e между r и ρ, расстояние y от дуги радиусом r до выпуклой поверхности, используя формулы

а затем рассчитывают остаточные тангенциальные напряжения σi в поверхностных слоях материала, начиная с первого слоя, по формуле

где i - порядковый номер снятого слоя;

E - модуль упругости материала;

yi - расстояние от нейтральной линии изгиба до выпуклой поверхности (дуги AiBiCi);

ri - радиус нейтральной линии изгиба образца;

Ri - радиус выпуклой поверхности (дуги AiBiCi);

ti - толщина образца после снятия i слоя;

δi=(ti-1-ti) - толщина каждого i слоя;

lу - длина удлинителя;

γ - угол, описывающий сложную геометрию образца.

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2008 |

|

RU2366912C1 |

| Способ определения остаточных напряжений в изделии | 1989 |

|

SU1682764A1 |

| CN 1091825 A 07.09.1994. | |||

Авторы

Даты

2016-09-27—Публикация

2015-06-23—Подача