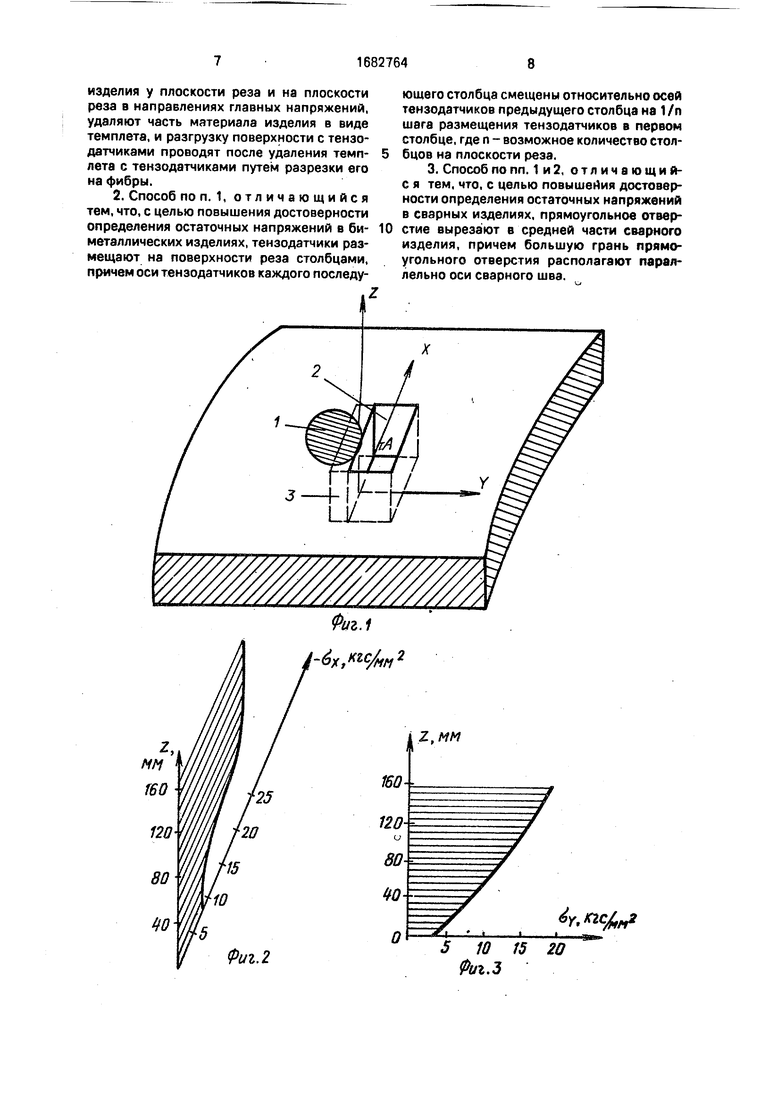

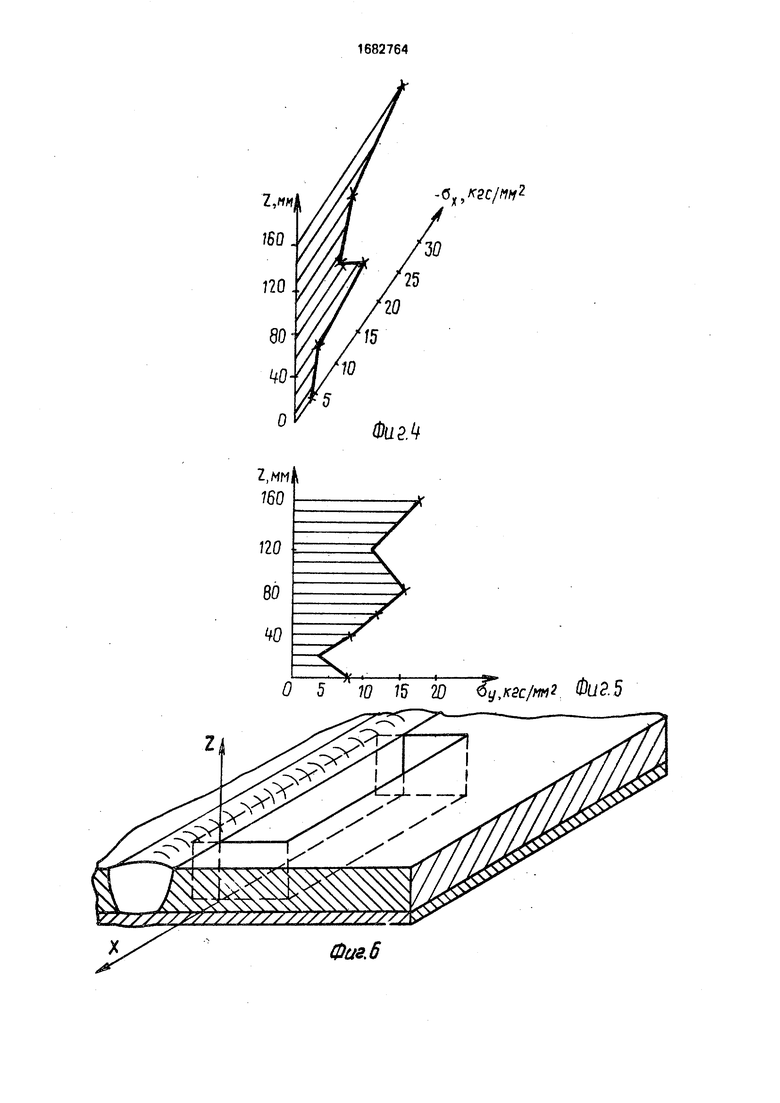

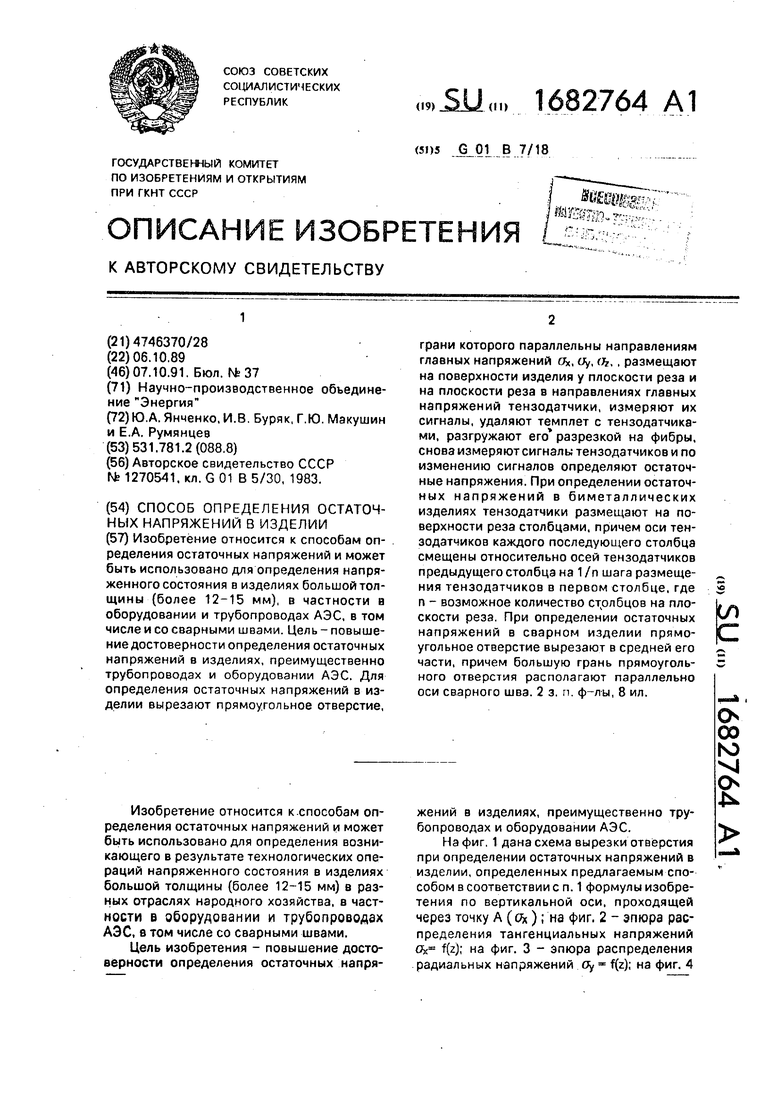

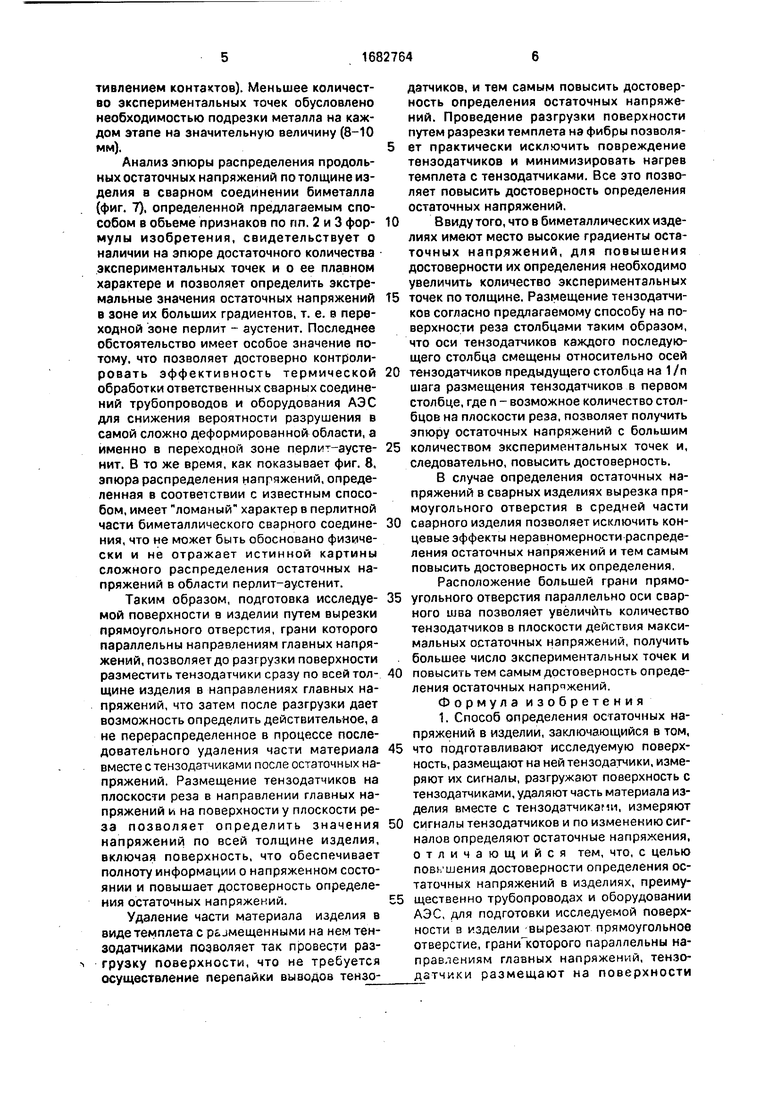

и 5 - то же. что на фиг. 2 и 3. для известного способа;,,на фиг. 6 - схема вырезки отверстия; на фиг. 7 - эпюра продольных остаточных напряжений по толщине еъ f(z) в сварном соединении биметаллического изделия, определенная предлагаемым способом в соответствии с пп. 2 и 3 формулы изобретения, в вертикальной плоскости, отстоящей от оси шва на расстоянии 15 мм; на фиг. 8 - та же эпюра, что на фиг. 7, но определенная по известному способу.

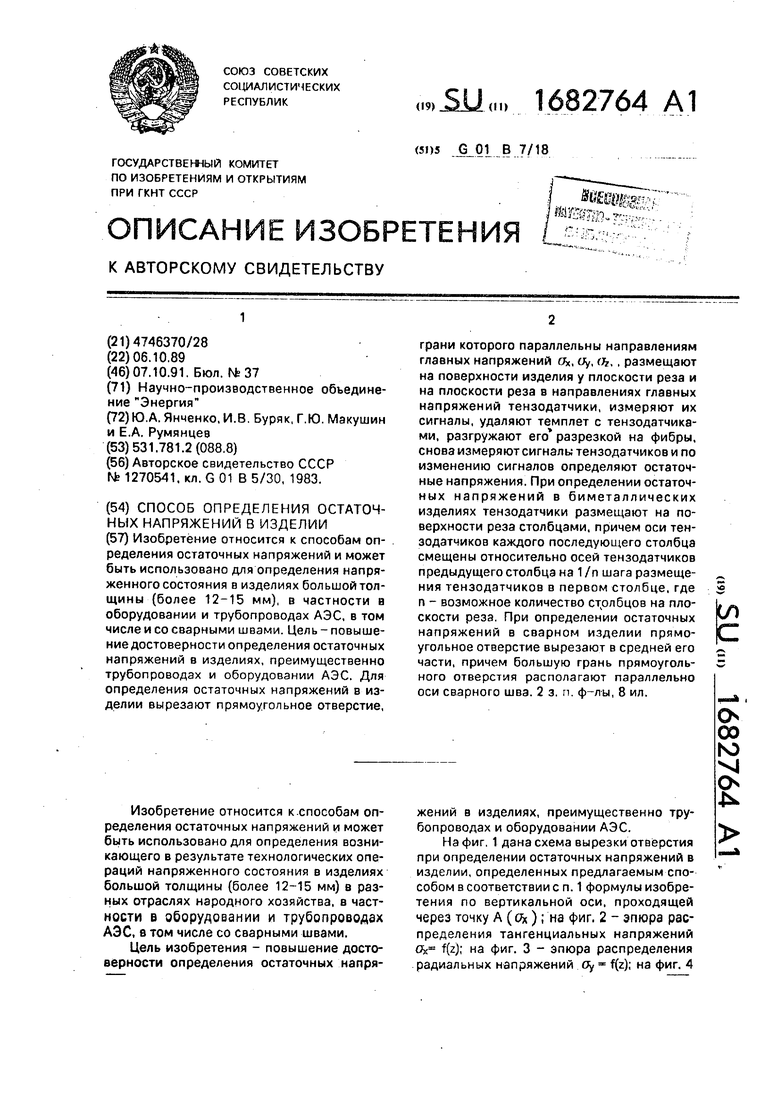

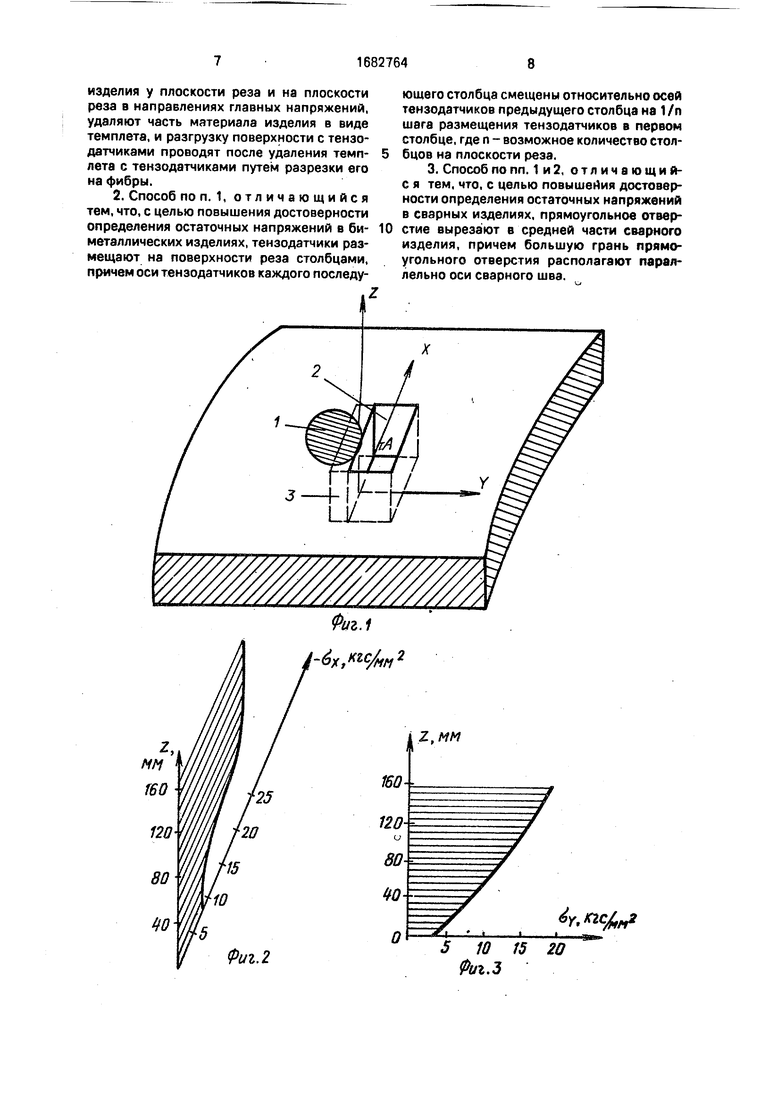

Обозначения, принятые на фиг. 1:1- пятно нагрева, 2 - отверстие, 3 - темплет.

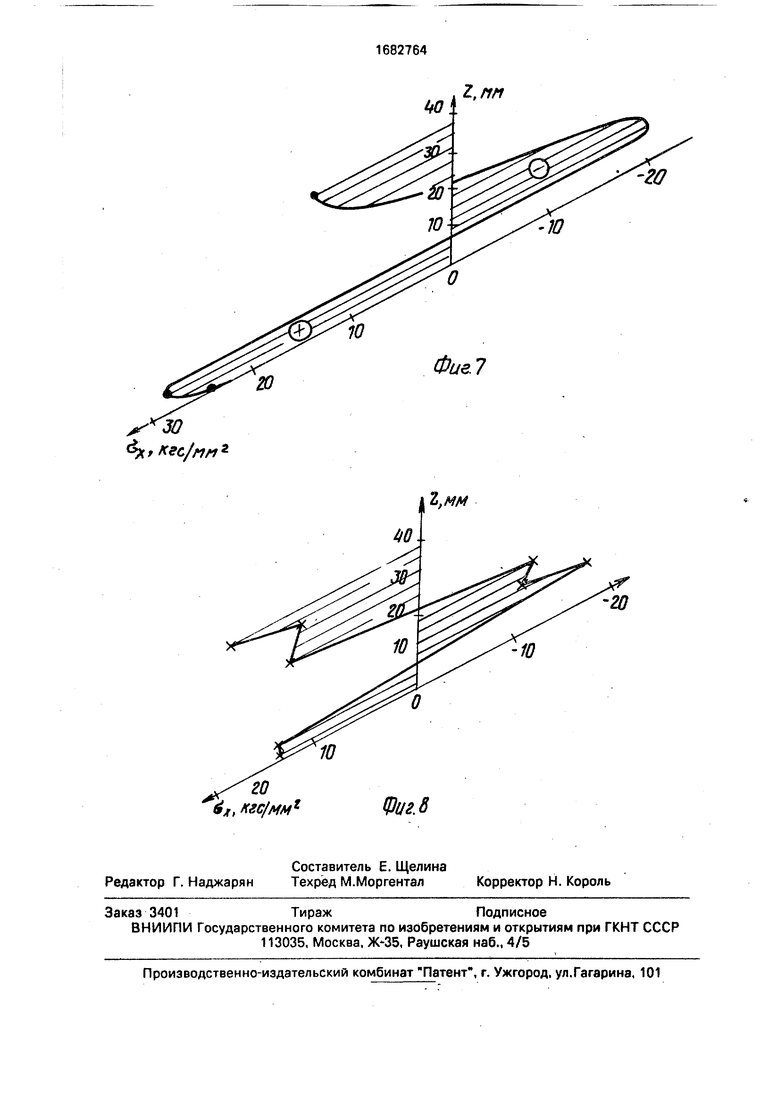

Изобретение поясняется на определении остаточных напряжений в крупногабаритных образцах (в натуральную величину толщины стенчи 168 см), представляющих собой часть коллектора парогенератора (п. 1 формулы), и в крупногабаритных кольцевых сварных соединениях натурных образцов трубопроводов (пп. 2 и 3 формулы).

Пример 1. Часть коллектора пароге- нераюра представляет собой фрагмент цилиндра с наружным диаметром 1170 мм и размерами в плане 600x600 мм, материал - сталь 10ГН2МФА. Остаточные напряжения во фрагменте наводились путем его локального нагрева газовой горелкой, что имитирует локальное воздействие технологических операций на коллектор парогенератора при штатной технологии. После подготовки исследуемой поверхности в изделии путем вырезки прямоугольного отверстия, грани которого параллельны направлениям главных напряжений, определили остаточные напряжения следующим образом.

С учетом того, что при осесимметрич- ном локальном нагреве направления главных напряжений известны (это радиальное и тангенциальное направления), грани отверстия располагаем в этих же направлениях. Размеры отверстия в плане составляли 40x30 мм. Далее размещали тензодэтчики у плоскости реза и на поверхности реза в направлениях главных напряжений и измеряли их сигналы при помощи измерителя статических деформаций ИСД-3. При этом использовались малобазные (величина базы измерения 1 мм)тензодатчикитипа ФКПА- 1. Затем высверловкой удаляли часть материала изделия в видетемплета толщиной 8 мм и разгружали поверхность с тензодатчи- ками путем разрезки его на фибры. Далее измеряли сигналы тензодатчиков и по изменению сигналов определяли радиальные и тангенциальные компоненты деформаций, а затем с использованием зависимостей теории упругости, и остаточные напряжения.

Пример 2. Образцы трубопровода Ду 800 представляют собой трубы из аусте- нитно-перлитного биметалла с наружным диаметром 876 мм, толщиной стенки 38 мм

(перлитный металл - сталь 22К толщиной 31 мм снаружи трубы, аустенитный металл - сталь ЭИ-898 толщиной 7 мм внутри трубы). Корневые слои V-образной разделки под сварку в перлитном металле выполнялись

0 аргонодуговой сваркой проволокой Св- 08Г2С. Заполнение разделки в перлитном металле проводилось электродами УОНИ 13/45, а в аустенитном металле - электродами ЯИО-8. Определялись остаточные сва5 рочные напряжения. В средней части сварного изделия вырезали прямоугольное отверстие, причем большую грань прямоугольного отверстия располагали параллельно оси сварного шва на расстоянии 15

0 мм от нее. Далее тензодатчики размещали на поверхности реза в три столбца с шагом 6 мм в каждом столбце. Оси тензодатчиков каждого последующего столбца смещены относительно осей тензодатчиков предыду5 щего столбца на 1/3 шага размещения зодатчиков в первом столбце, т. е. на 2 мм. Размеры отверстия в этом случае составляли 130x30 мм. Далее определение остаточных напряжений проводили, как в

0 примере 1.

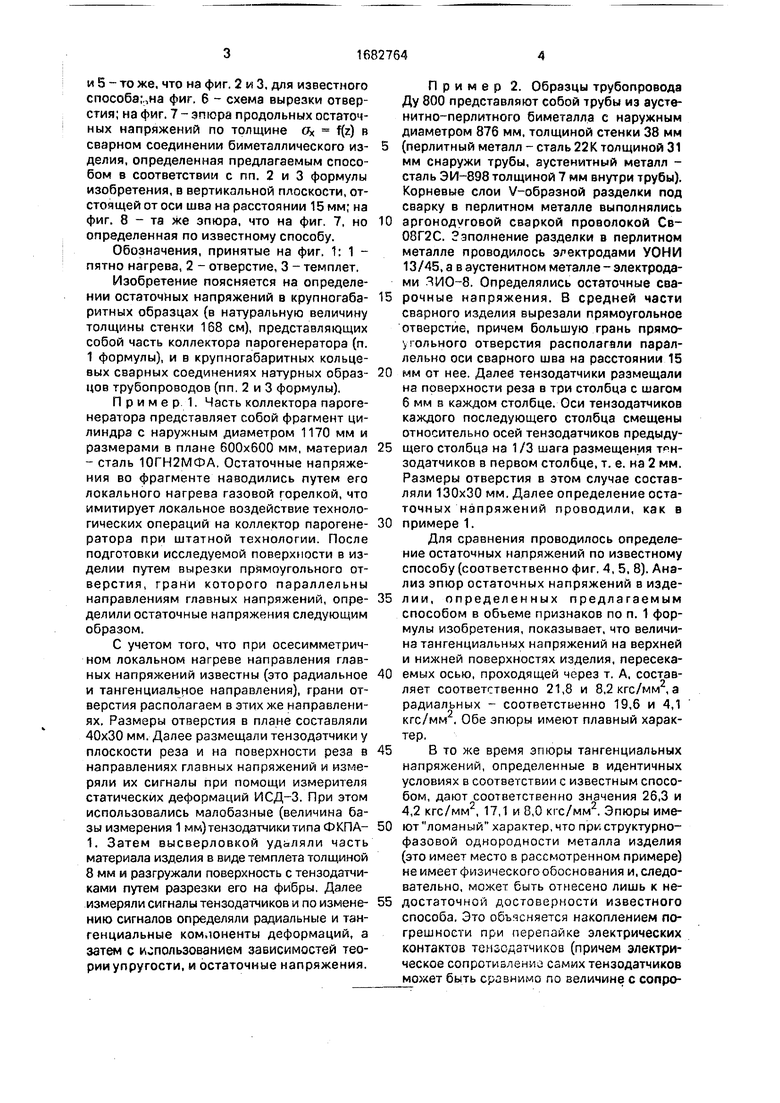

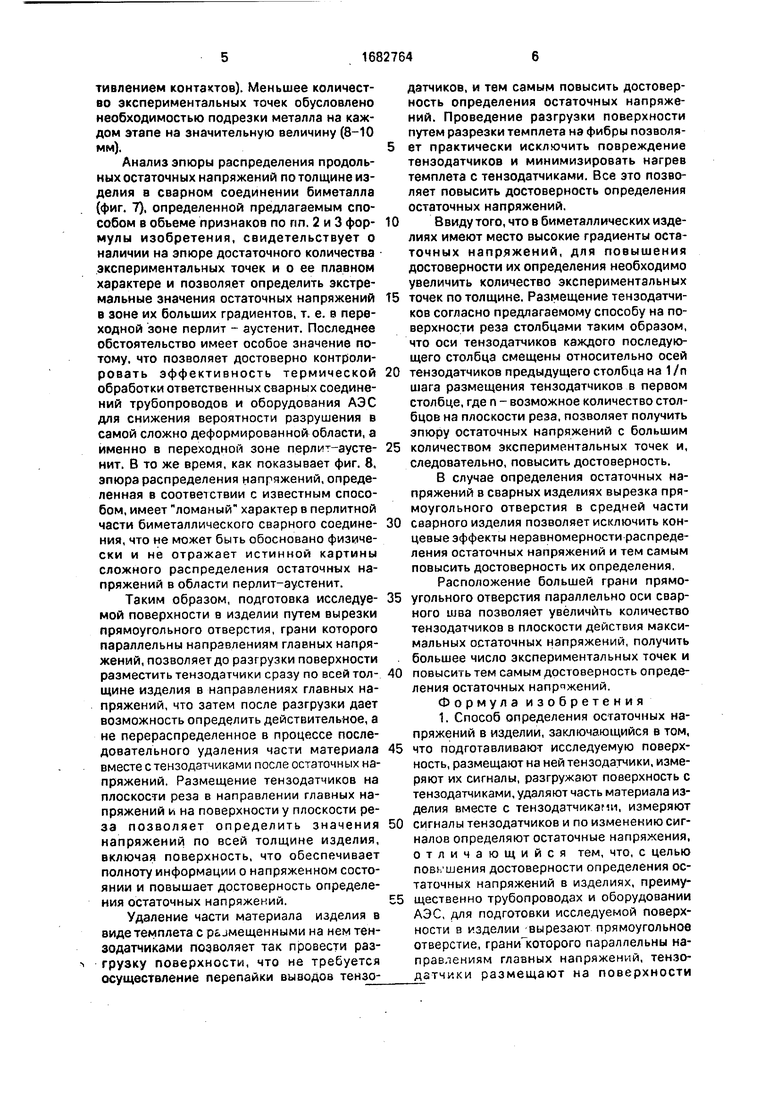

Для сравнения проводилось определение остаточных напряжений по известному способу (соответственно фиг, 4, 5, 8). Анализ эпюр остаточных напряжений в изде5 лии, определенных предлагаемым способом в объеме признаков по п. 1 формулы изобретения, показывает, что величина тангенциальных напряжений на верхней и нижней поверхностях изделия, пересека0 емых осью, проходящей через т. А, составляет соответственно 21,8 и 8,2 кгс/мм , а радиальных - соответственно 19,6 и 4,1 кгс/мм2. Обе эпюры имеют плавный характер.

5 В то же время эпюры тангенциальных напряжений, определенные в идентичных условиях в соответствии с известным способом, дают соответственно значения 26,3 и 4,2 кгс/мм2, 17,1 и 8,0 кгс/мм2. Эпюры име0 ют ломаный характер, что прк структурно- фазовой однородности металла изделия (это имеет место в рассмотренном примере) не имеет физического обоснования и, следовательно, может быть отнесено лишь к не5 достаточной достоверности известного способа. Это объясняется накоплением погрешности при перепайке электрических контактов тензодатчиков (причем электрическое сопротивление самих тензодатчиков может быть сравнимо по величине с сопротивлением контактов). Меньшее количество экспериментальных точек обусловлено необходимостью подрезки металла на каждом этапе на значительную величину (8-10 мм).

Анализ эпюры распределения продольных остаточных напряжений по толщине изделия в сварном соединении биметалла (фиг. 7), определенной предлагаемым способом в объеме признаков по rin. 2 и 3 формулы изобретения, свидетельствует о наличии на эпюре достаточного количества экспериментальных точек и о ее плавном характере и позволяет определить экстремальные значения остаточных напряжений в зоне их больших градиентов, т. е. в переходной зоне перлит - аустенит. Последнее обстоятельство имеет особое значение потому, что позволяет достоверно контролировать эффективность термической обработки ответственных сварных соединений трубопроводов и оборудования АЭС для снижения вероятности разрушения в самой сложно деформированной области, а именно в переходном зоне перли -аусте- нит. В то же время, как показывает фиг. 8, эпюра распределения напряжений, определенная в соответствии с известным способом, имеет ломаный характер в перлитной части биметаллического сварного соединения, что не может быть обосновано физически и не отражает истинной картины сложного распределения остаточных напряжений в области перлит-аустенит.

Таким образом, подготовка исследуемой поверхности в изделии путем вырезки прямоугольного отверстия, грани которого параллельны направлениям главных напряжений, позволяет до разгрузки поверхности разместить тензодатчики сразу по всей толщине изделия в направлениях главных напряжений, что затем после разгрузки дает возможность определить действительное, а не перераспределенное в процессе последовательного удаления части материала вместе с тензодатчиками после остаточных напряжений. Размещение тензодатчиков на плоскости реза в направлении главных напряжений и на поверхности у плоскости реза позволяет определить значения напряжений по всей толщине изделия, включая поверхность, что обеспечивает полноту информации о напряженном состоянии и повышает достоверность определения остаточных напряжений.

Удаление части материала изделия в видетемплета с р мещенными на нем тензодатчиками позволяет так провести раз- грузку поверхности, что не требуется осуществление перепайки выводов тензодатчиков, и тем самым повысить достоверность определения остаточных напряжений. Проведение разгрузки поверхности путем разрезки темплета нэ фибры позволяет практически исключить повреждение тензодатчиков и минимизировать нагрев темплета с тензодатчиками. Все это позволяет повысить достоверность определения остаточных напряжений.

0 Ввиду того, что в биметаллических изделиях имеют место высокие градиенты остаточных напряжений, для повышения достоверности их определения необходимо увеличить количество экспериментальных

5 точек по толщине. Размещение тензодатчиков согласно предлагаемому способу на поверхности реза столбцами таким образом, что оси тензодатчиков каждого последующего столбца смещены относительно осей

0 тензодатчиков предыдущего столбца на 1 /п шага размещения тензодатчиков в первом столбце, где п - возможное количество столбцов на плоскости реза, позволяет получить эпюру остаточных напряжений с большим

5 количеством экспериментальных точек и, следовательно, повысить достоверность.

В случае определения остаточных напряжений в сварных изделиях вырезка прямоугольного отверстия в средней части

0 сварного изделия позволяет исключить концевые эффекты неравномерности распределения остаточных напряжений и тем самым повысить достоверность их определения, Расположение большей грани прямо5 угольного отверстия параллельно оси сварного шва позволяет увеличить количество тензодатчиков в плоскости действия максимальных остаточных напряжений, получить большее число экспериментальных точек и

0 повысить тем самым достоверность определения остаточных напряжений.

Формула изобретения 1. Способ определения остаточных напряжений в изделии, заключающийся в том,

5 что подготавливают исследуемую поверхность, размещают на ней тензодатчики, измеряют их сигналы, разгружают поверхность с тензодатчиками, удаляют часть материала изделия вместе с тензодатчиками, измеряют

0 сигналы тензодатчиков и по изменению сигналов определяют остаточные напряжения, отличающийся тем, что, с целью повышения достоверности определения остаточных напряжений в изделиях, преиму5 щественно трубопроводах и оборудовании АЭС, для подготовки исследуемой поверхности в изделии вырезают прямоугольное отверстие, грани которого параллельны направлениям главных напряжений, тензодатчики размещают на поверхности

изделия у плоскости реза и на плоскости реза в направлениях главных напряжений, удаляют часть материала изделия в виде темплета, и разгрузку поверхности с тенэо- датчиками проводят после удаления темп- лета с тензодатчиками путем разрезки его на фибры.

2. Способ по п. 1, отличающийся тем, что, с целью повышения достоверности определения остаточных напряжений в биметаллических изделиях, тензодатчики размещают на поверхности реза столбцами, причем оси тензодатчиков каждого последу0

юшего столбца смещены относительно осей тензодатчиков предыдущего столбца на 1/п шага размещения тензодатчиков в первом столбце, где п - возможное количество столбцов на плоскости реза.

3. Способ по пп. 1 и 2, отличающий- с я тем, что, с целью повышения достоверности определения остаточных напряжений в сварных изделиях, прямоугольное отверстие вырезают в средней части сварного изделия, причем большую грань прямоугольного отверстия располагают параллельно оси сварного шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки сварных соединений из аустенитно-перлитных биметаллов | 1988 |

|

SU1650734A1 |

| СПОСОБ ОЦЕНКИ ЭФФЕКТИВНОСТИ РЕЖИМА ОПЕРАЦИИ ПО СНЯТИЮ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В СВАРНОМ ИЗДЕЛИИ | 1998 |

|

RU2137578C1 |

| Способ термической обработки железнодорожных колес | 1983 |

|

SU1235942A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРКОЙ ВЗРЫВОМ ПЛОСКОЙ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ С ВНУТРЕННИМИ ПОЛОСТЯМИ | 2007 |

|

RU2343057C2 |

| Способ определения трехосных остаточных напряжений | 1983 |

|

SU1167419A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРКОЙ ВЗРЫВОМ ПЛОСКОЙ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ С ВНУТРЕННИМИ ПОЛОСТЯМИ | 2007 |

|

RU2343055C1 |

| СПОСОБ ИСПЫТАНИЯ НА УДАРНЫЙ ИЗГИБ СВАРНОГО СОЕДИНЕНИЯ | 2003 |

|

RU2265825C2 |

| Способ определения температурных напряжений в призматических телах | 1989 |

|

SU1665219A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СЛОЖНОГО НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ КОНСТРУКЦИИ, НАХОДЯЩЕЙСЯ ПОД СТАТИЧЕСКИМИ НАГРУЗКАМИ И ДИНАМИЧЕСКИМ НАГРУЖЕНИЕМ | 2011 |

|

RU2469261C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНОЙ ЗАГОТОВКИ БОЧКИ МУКОМОЛЬНОГО ВАЛЬЦА | 2022 |

|

RU2784634C1 |

Изобретение относится к способам определения остаточных напряжений и может быть использовано для определения напряженного состояния в изделиях большой толщины (более 12-15 мм), в частности в оборудовании и трубопроводах АЭС, в том числе и со сварными швами. Цель - повышение достоверности определения остаточных напряжений в изделиях, преимущественно трубопроводах и оборудовании АЭС. Для определения остаточных напряжений в изделии вырезают прямоугольное отверстие, Изобретение относится к способам определения остаточных напряжений и может быть использовано для определения возникающего в результате технологических операций напряженного состояния в изделиях большой толщины (более 12-15 мм) в разных отраслях народного хозяйства, в частности в оборудовании и трубопроводах АЭС, в том числе со сварными швами. Цель изобретения - повышение достоверности определения остаточных напряграни которого параллельны направлениям главных напряжений 7х, «у, (h., размещают на поверхности изделия у плоскости реза и на плоскости реза в направлениях главных напряжений тензодатчики, измеряют их сигналы, удаляют темплет с тензодатчика- ми, разгружают его разрезкой на фибры, снова измеряют сигналы тензодатчиков и по изменению сигналов определяют остаточные напряжения. При определении остаточных напряжений в биметаллических изделиях тензодатчики размещают на поверхности реза столбцами, причем оси тензодатчиков каждого последующего столбца смещены относительно осей тензодатчиков предыдущего столбца на 1 /п шага размещения тензодатчиков в первом столбце, где п - возможное количество стрлбцов на плоскости реза. При определении остаточных напряжений в сварном изделии прямоугольное отверстие вырезают в средней его части, причем большую грань прямоугольного отверстия располагают параллельно оси сварного шва. 2 з. п ф-лы, 8 ил. жений в изделиях, преимущественно трубопроводах и оборудовании АЭС. На фиг. 1 дана схема вырезки отверстия при определении остаточных напряжений в изделии, определенных предлагаемым способом в соответствии с п. 1 формулы изобретения по вертикальной оси. проходящей через точку А (Ох); на фиг. 2 - эпюра распределения тангенциальных напряжений о f(zj; на фиг. 3 - эпюра распределения радиальных напряжений fy f(z); на фиг. 4 О 00 ю v| О 4Ь.

Фиг.1

&X,KZC/tff2

25

20

40

40

Фиг.2

Z,MM

.ПС

5 10 J5 20 Риг.З

tuu/wfip pi Qioi 5 0

tfЈ

2 / j/aOд-гпф

Q9L ww z

Ь ёЩ

QL

SI

912891

Ъ KSC/i

ПМ

20 ёл кгс/ммг

W.

l.nn

Фив. 7

Ъ,мм

Фиг. 8

| Способ определения остаточных напряжений в изделии | 1983 |

|

SU1270541A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-10-07—Публикация

1989-10-06—Подача