Заявление о приоритете

Эта заявка испрашивает приоритет по заявке US №13/563,172, поданной 31 июля 2012 года, содержание которой полностью включено в описание ссылкой.

Область техники, к которой относится изобретение

Область техники, в общем, относится к способам и устройствам для обработки топлива для повышения качества потока пиролизного масла и углеводородного потока. Более конкретно область техники относится к способам и устройствам для обработки топлива для каталитического крекинга смеси потока пиролизного масла и углеводородного потока.

Уровень техники

Крекинг с псевдоожиженным катализатором (FCC) представляет собой хорошо известный способ конверсии углеводородов с относительно высокой температурой кипения в углеводороды с более низкой температурой кипения в диапазоне печное топливо или газолин. Такие способы обычно называют в данной области способы "повышения качества". Для проведения способов FCC обычно создают установки FCC с одной или несколькими реакционными зонами с углеводородными потоками, контактирующими с частицами катализатора крекинга в одной или нескольких реакционных зонах. Частицы катализатора крекинга поддерживают в псевдоожиженном состоянии в условиях, подходящих для превращения углеводородов с относительно высокой температурой кипения в углеводороды с более низкой температурой кипения.

Хотя качество углеводородных потоков, таких как вакуумный газойль, мазут или другие источники углеводородов на основе нефти, обычно улучшается способами FCC, существует общее стремление улучшить биотопливо вместе с потоками углеводородов в способах FCC. При улучшении качества биотоплива вместе с потоками углеводородов полученное улучшенное топливо включает возобновляемую часть и позволяет снизить общее содержание углеводородов на основе нефти в топливе улучшенного качества.

Биотопливо включает различные виды горючего, которое получают из органической биомассы, и одним конкретным типом биотоплива является пиролизное масло, которое также обычно называют пиролизным маслом, полученным из биомассы. Пиролизное масло получают посредством пиролиза, включая недавно разработанный процесс быстрого пиролиза. Быстрый пиролиз - это процесс, во время которого органическую биомассу, такую как древесные отходы, отходы сельского хозяйства и т.д., быстро нагревают до 450-600°C в отсутствие воздуха с помощью установки пиролиза. В этих условиях получают поток пара пиролиза, включающий органические пары, пары воды и газы пиролиза, наряду с обуглившимся веществом (которое включает золу и горючие твердые частицы углеводородов). Часть потока паров пиролиза конденсируют в системе конденсации с образованием потока пиролизного масла. Пиролизное масло является сложной органической жидкостью с высоким содержанием кислорода, которое обычно содержит 20-30% масс. воды с высокой кислотностью (TAN>150).

Из-за высокого содержания кислорода в пиролизных маслах пиролизные масла, как правило, не смешиваются с углеводородными потоками. Предыдущие попытки совместно обрабатывать потоки пиролизного масла и углеводородные потоки включали дезоксигенирование пиролизного масла с последующим объединением потока пиролизного масла и углеводородного потока перед осуществлением способа FCC. Такие подходы добавляют операции, а также повышают капитальные затраты способа повышения качества. Кроме того, засорение питающих линий может по-прежнему оставаться проблемой, и даже после дезоксигенирования пиролизного масла питающие линии, которые облегчают введение потока пиролизного масла в реакционную зону, где проводится FCC, подвержены засорению. Кроме того, питающие линии, которые содержат смеси углеводородного потока и потока пиролизного масла, также обычно склонны к засорению из-за наличия потока пиролизного масла в питающих линиях. Простое разделение и введение углеводородного потока и потока пиролизного масла в реакционную зону с помощью отдельных линий подачи неэффективно для устранения засорения.

Соответственно, необходимо создать способы и устройства, которые позволяют повысить качество смеси потока пиролизного масла и углеводородного потока каталитическим крекингом, например, в установке крекинга с псевдоожиженным катализатором, избегая при этом чрезмерного засорения питающих линий. Кроме того, другие требуемые свойства и характеристики настоящего изобретения станут очевидными из последующего подробного описания изобретения и прилагаемой формулы изобретения, рассматриваемых совместно с прилагаемыми чертежами и известным уровнем техники.

Краткое изложение сущности изобретения

В описании предложены способы и устройства для повышения качества потока пиролизного масла и углеводородного потока. В одном осуществлении способ повышения качества потока пиролизного масла и углеводородного потока включает введение по отдельности потока пиролизного масла и углеводородного потока в реакционную зону для формирования смеси потока пиролизного масла и углеводородного потока в реакционной зоне. Смесь потока пиролизного масла и углеводородного потока подвергается каталитическому крекингу в присутствии частиц катализатора крекинга в реакционной зоне. Поток пиролизного масла поддерживается при температуре ниже или равной 100°C по существу вплоть до введения в реакционную зону.

В другом осуществлении способ повышения качества потока пиролизного масла и углеводородного потока проводят в установке крекинга с псевдоожиженным катализатором. Установка крекинга с псевдоожиженным катализатором включает реакционную зону и способ включает отдельное введение потока пиролизного масла по линии подачи пиролизного масла и углеводородного потока по линии подачи углеводородного потока в реакционную зону для формирования смеси потока пиролизного масла и углеводородного потока в реакционной зоне. Линия подачи пиролизного масла включает вывод пиролизного масла в реакционную зону и линия подачи углеводородов включает вывод углеводородов в реакционную зону. Смесь потока пиролизного масла и углеводородного потока подвергается каталитическому крекингу в присутствии частиц катализатора крекинга в реакционной зоне. Поток пиролизного масла поддерживается при температуре ниже или равной 100°C в линии подачи пиролизного масла по существу вплоть до вывода пиролизного масла в реакционную зону.

В другом осуществлении устройство обработки топлива включает реактор пиролиза и установку крекинга с псевдоожиженным катализатором. В реакторе пиролиза проводится пиролиз потока биомассы для получения потока пиролизного масла. Установка крекинга с псевдоожиженным катализатором включает реакционную зону, линию подачи пиролизного масла и линию подачи углеводородов. Частицы катализатора крекинга приводят в контакт со смесью углеводородного потока и потока пиролизного масла в реакционной зоне. Линия подачи пиролизного масла имеет вывод пиролизного масла в реакционную зону для введения потока пиролизного масла в реакционную зону. Линия подачи пиролизного масла приспособлена для предотвращения внешнего нагрева потока пиролизного масла в линии подачи пиролизного масла. Линия подачи углеводородов имеет вывод углеводородов в реакционную зону для введения углеводородного потока в реакционную зону отдельно от потока пиролизного масла.

Краткое описание чертежей

Различные варианты осуществления будут описаны ниже со ссылками на следующие чертежи, на которых одинаковые ссылочные номера обозначают одинаковые элементы и на которых:

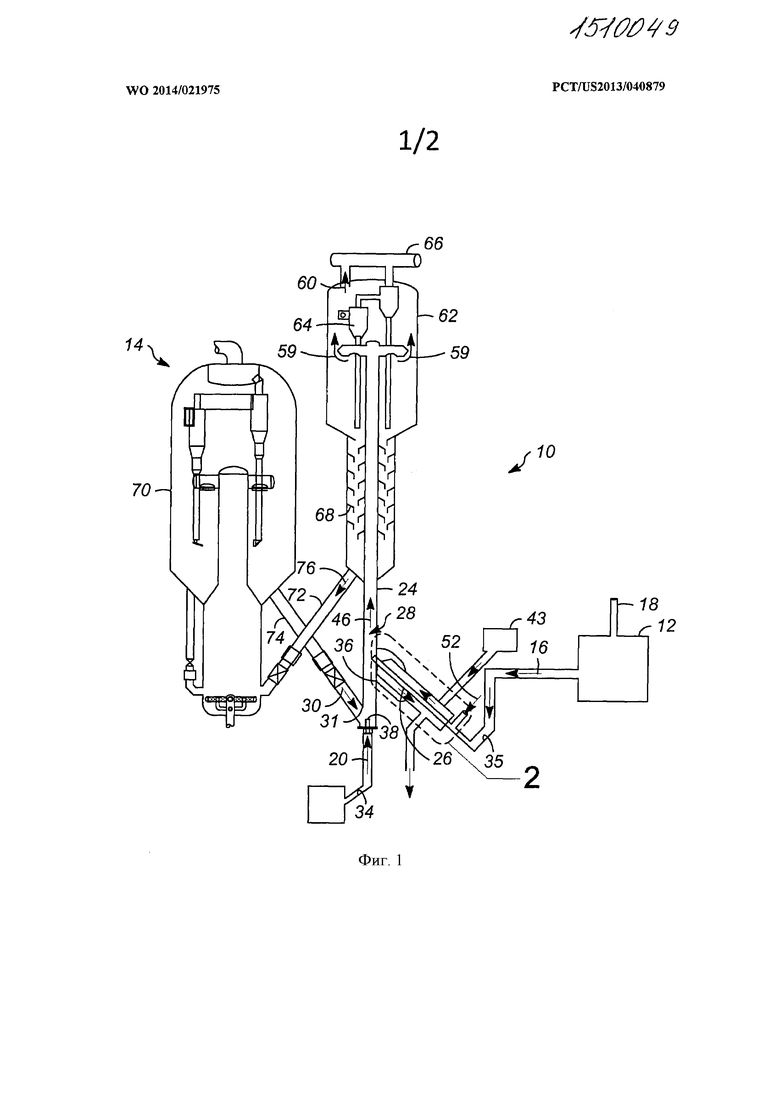

фиг. 1 является блок-схемой устройства обработки топлива и способа получения пиролизного масла повышенного качества в соответствии с примером осуществления; и

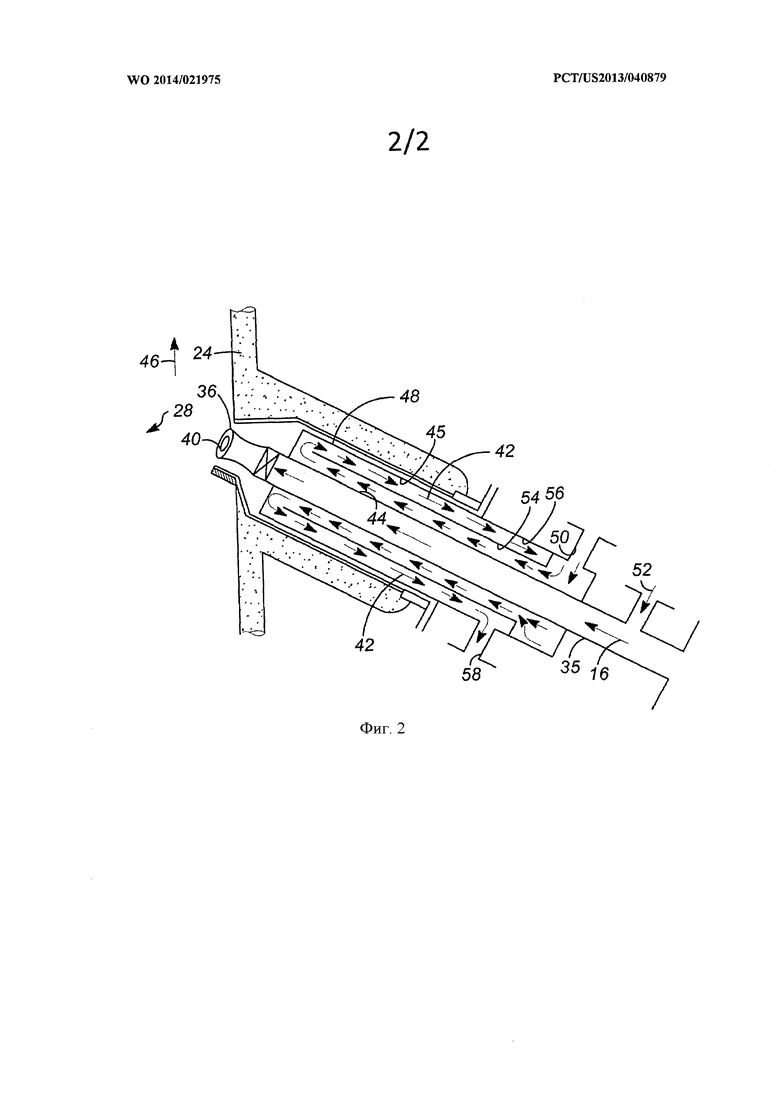

фиг. 2 является блок-схемой части блок-схемы фиг. 1, представляющей более подробно осуществление линии подачи пиролизного масла.

Подробное описание

Нижеследующее подробное описание является иллюстративным и не предназначено для ограничения изобретения или применения и использования изобретения. Кроме того, у заявителя отсутствует намерение быть связанными какой-либо теорией, представленной в предшествующем описании известного уровня техники или последующем подробном описании.

Способы и устройства обработки топлива для повышения качества потока пиролизного масла и углеводородного потока приведены в данном описании. Как указано в данном описании, "повышение качества" относится к конверсии углеводородов с относительно высокой температурой кипения в углеводороды с более низкой температурой кипения. Обычно способы повышения качества делают углеводородный поток и поток пиролизного масла пригодными для использования в качестве моторного топлива. В описанных здесь способах и устройствах обработки топлива смесь потока пиролизного масла и углеводородного потока подвергается каталитическому крекингу в реакционной зоне в присутствии частиц катализатора крекинга. Реакционная зона, как указано в описании, представляет собой область или пространство, в котором частицы катализатора крекинга смешиваются вместе с потоком пиролизного масла и/или углеводородным потоком. Каталитический крекинг проводят при температурах, превышающих 100°C, и углеводородный поток, как правило, подают при температурах, превышающих 100°C. Однако обычно пиролизное масло полимеризуется при температурах, превышающих 100°C, и образует отложения в устройствах. Формирование отложений менее опасно в реакционной зоне, чем в линиях подачи, которые ведут в реакционную зону. В частности, формирование отложений в реакционной зоне обычно приводит к осажденным соединениям, образующимся на частицах катализатора крекинга. Поскольку частицы катализатора крекинга могут быть регенерированы с помощью обычных способов даже при больших количествах осажденных соединений, присутствующих на нем, на работу устройств обработки топлива существенно не влияет формирование осажденных соединений на частицах катализатора крекинга. Однако формирование отложений в линиях подачи, которые ведут в реакционную зону, может привести к засорению, что требует отключения устройств обработки топлива и очистки этих засоренных линий подачи. Поэтому, чтобы свести к минимуму формирование отложений, относящихся к полимеризации в потоке пиролизного масла в линиях подачи, которые ведут в реакционную зону, способы и устройства для обработки топлива приспособлены к минимальному повышению температуры потока пиролизного масла, пока в потоке пиролизного масла отсутствует структура, на которой формирование отложений может привести к засорению.

Чтобы свести к минимуму повышение температуры в потоке пиролизного масла в соответствии с описанными способами и устройствами обработки топлива, поток пиролизного масла и углеводородный поток вводят отдельно в реакционную зону, необязательно в присутствии газа-носителя, и температуру потока пиролизного масла поддерживают ниже или равной 100°C по существу до введения в реакционную зону. Температура потока пиролизного масла может поддерживаться различными способами, как описано более подробно ниже. Без связи с какой-либо конкретной теорией, полагают, что повышение температуры потока пиролизного масла выше 100°C приводит к чрезмерному формированию отложений вследствие полимеризации в потоке пиролизного масла. Поддержанием температуры потока пиролизного масла ниже или равной 100°C по существу до введения в реакционную зону формирование отложений до введения потока пиролизного масла в реакционную зону минимизируется, по меньшей мере, когда поток пиролизного масла находится в контакте со структурами устройства обработки топлива за пределами реакционной зоны, где формирование отложений может привести к засорению.

Пример способа получения пиролизного масла повышенного качества теперь будет рассматриваться со ссылкой на пример устройства 10 обработки топлива, как показано на фиг. 1. В этом осуществлении устройство 10 обработки топлива включает установку 12 пиролиза и установку 14 крекинга с псевдоожиженным катализатором (FCC). Установка 12 пиролиза дает поток 16 пиролизного масла пиролизом потока 18 биомассы для получения потока 16 пиролизного масла, например, посредством недавно разработанного быстрого пиролиза. Быстрый пиролиз - это процесс, в течение которого поток 18 биомассы, например отходов древесины, сельскохозяйственных отходов, биомассы, которая специально выращена и собрана для получения энергии и т.п., быстро нагревают до 450-600°C в отсутствие воздуха в установке 12 пиролиза. В этих условиях получают поток пара пиролиза, включающий органические пары, пары воды и газы пиролиза, наряду с обуглившимся веществом (которое включает золу и твердые частицы горючих углеводородов). Часть потока паров пиролиза конденсируют в системе конденсации внутри установки 12 пиролиза для получения потока 16 пиролизного масла. Поток 16 пиролизного масла представляет собой сложную органическую жидкость, содержащую кислород и которая также может содержать воду. Например, содержание кислорода в потоке 16 пиролизного масла может составлять 30-60% масс., например 40-55% масс., относительно общей массы потока 16 пиролизного масла. Вода может присутствовать в потоке 16 пиролизного масла в количестве 10-35% масс., например 20-32% масс. относительно общей массы потока 16 пиролизного масла. Следует понимать, что в других осуществлениях, хотя это не показано, поток 16 пиролизного масла может подаваться из любого источника пиролизного масла, такого как емкость, которая содержит поток 16 пиролизного масла, и способы, описанные в изобретении, не ограничены потоком 16 пиролизного масла из какого-либо конкретного источника. В одном осуществлении поток 16 пиролизного масла подается из установки 12 пиролиза при температуре ниже или равной 100°C, например ниже или равной 80°C, чтобы свести к минимуму полимеризацию потока 16 пиролизного масла, которая может привести к формированию отложений после выхода из установки 12 пиролиза.

В соответствии с примером способа, предусмотренным в описании, также подается углеводородный поток 20. Как указано в данном описании, "углеводородный поток" относится к источнику углеводородов на основе нефти. Углеводородный поток 20 подается отдельно от потока 16 пиролизного масла, причем поток 16 пиролизного масла и углеводородный поток 20 подают по отдельности в реакционную зону 28, как описано более подробно ниже. Углеводородный поток 20 может включать свежий углеводородный поток или может включать переработанный углеводородный поток из других операций переработки. В одном осуществлении углеводородный поток 20 является вакуумным газойлем, который является обычным углеводородным потоком 20, качество которого повышается в установках FCC. Следует понимать, что углеводородный поток 20 может подаваться из любого источника, и способы, описанные в изобретении, не ограничены углеводородным потоком 20 из какого-либо конкретного источника. В осуществлениях углеводородный поток 20 подают при температуре, которая выше, чем у потока 16 пиролизного масла, и, кроме того, вводят в реакционную зону 28 при температуре, которая выше, чем у потока 16 пиролизного масла, в связи с небольшим риском формирования отложений из углеводородного потока 20 из-за повышенных температур и в связи с тем, что повышенные температуры углеводородного потока 20 способствуют каталитическому крекингу. В осуществлении углеводородный поток 20 подают при температуре по меньшей мере 100°C, например 100-425°C, например 200-300°C.

Как видно из фиг. 1, пример осуществления рассматриваемого устройства 14 FCC включает реакционную зону 28, линию 35 подачи пиролизного масла и линию 34 подачи углеводородов. В частности, частицы катализатора 30 крекинга контактируют со смесью 46 углеводородного потока 20 и потока 16 пиролизного масла в реакционной зоне 28. Линия 35 подачи пиролизного масла имеет вывод 36 пиролизного масла в реакционную зону 28 для введения потока 16 пиролизного масла в реакционную зону 28. В одном осуществлении, и как показано на фиг. 2, линия 35 подачи пиролизного масла дополнительно включает форсунку 40 распределения подачи для распыления или мелкодисперсного разбрызгивания потока 16 пиролизного масла в реакционную зону 28, и вывод 36 пиролизного масла находится на форсунке 40 распределения подачи. Линия 34 подачи углеводородов имеет вывод 38 углеводородов в реакционную зону 28 для введения углеводородного потока 20 в реакционную зону 28 отдельно от потока 16 пиролизного масла. Пример способа продолжается с введением по отдельности потока 16 пиролизного масла и углеводородного потока 20 в реакционную зону 28 для формирования смеси 46 потока 16 пиролизного масла и углеводородного потока 20 в реакционной зоне 28.

При раздельном введении потока 16 пиролизного масла и углеводородного потока 20 в реакционную зону 28 повышение температуры потока 16 пиролизного масла может контролироваться и температура потока 16 пиролизного масла может поддерживаться ниже или равной 100°C, например ниже или равной 80°C, по существу до введения в реакционную зону 28, например, по существу до вывода 36 пиролизного масла в реакционную зону 28. В этой связи линия 35 подачи пиролизного масла приспособлена для предотвращения внешнего нагрева потока 36 пиролизного масла, протекающего по линии 35 подачи пиролизного масла. Как указано в описании, "по существу до" относится к положению на линии 35 подачи пиролизного масла, которое примыкает к выводу 36 пиролизного масла в реакционную зону 28, но выше по потоку вывода 36 пиролизного масла в линии 35 подачи пиролизного масла, например ближайшее положение в линии 35 подачи пиролизного масла к выводу 36, где может быть применена изоляция или активное внешнее охлаждение линии 35 подачи пиролизного масла. Следует отметить, что допустимо небольшое повышение температуры выше указанных значений, даже до прохождения потока 16 пиролизного масла через вывод 36 пиролизного масла, при условии, что температура потока 16 пиролизного масла поддерживается на уровне ниже или равной 100°C, по существу до введения в реакционную зону 28. В одном осуществлении температура потока 16 пиролизного масла поддерживается ниже или равной 100°C активным охлаждением потока 16 пиролизного масла. Активное охлаждение согласно изложенному в описании означает, что поток 16 пиролизного масла охлаждают контролируемым образом, что обеспечивает повышенную или пониженную интенсивность охлаждения, в отличие теплоизоляции потока 16 пиролизного масла, используя только теплоизоляцию. В других осуществлениях поток 16 пиролизного масла подают, например, из установки 12 пиролиза при достаточно низких температурах, так что активное охлаждение не является необходимым и линия 35 подачи пиролизного масла достаточно теплоизолирована, чтобы поддерживать температуру потока 16 пиролизного масла ниже или равной 100°C и избежать повышения температуры выше 100°C за счет передачи тепла из реакционной зоны 28 в линию 35 подачи пиролизного масла.

В осуществлениях активное охлаждение может проводиться внешним охлаждением потока 16 пиролизного масла внешней средой 42 охлаждения и/или внутренним охлаждением потока 16 пиролизного масла дополнительным компонентом 52, который добавляют к потоку 16 пиролизного масла. В одном осуществлении, и как показано на фиг. 2, поток 16 пиролизного масла в линии 35 подачи пиролизного масла охлаждают внешней охлаждающей средой 42, которая охлаждает снаружи линию 35 подачи пиролизного масла, чтобы таким образом предотвратить внешний нагрев потока 16 пиролизного масла через стенку 44 линии 35 подачи пиролизного масла. В этом осуществлении внешняя охлаждающая среда 42 является охлаждающей текучей средой 42 и может быть жидкостью или газом. Например, воздух, пар и газообразный продукт FCC являются примерами эффективных охлаждающих текучих сред 42. Охлаждающая текучая среда 42 контактирует со стенкой 44 линии 35 подачи пиролизного масла, которая отделяет линию 35 подачи пиролизного масла от воздействия внешнего тепла. В одном осуществлении, как показано на фиг. 1 и 2, охлаждающий кожух 48, который обеспечивает поток 42 охлаждающей текучей среды, расположен вокруг линии 35 подачи пиролизного масла для приведения в контакт охлаждающей текучей среды 42 со стенкой 44 линии 35 подачи пиролизного масла. Дополнительно, как показано на фиг. 2, охлаждающая текучая среда 42 контактирует с внешней стенкой 45 охлаждающего кожуха 48, на которую может непосредственно воздействовать реакционная зона 28, чтобы тем самым снять тепло газов, которые поступают вокруг наконечника 40 распределения подачи из реакционной зоны 28, тепло которых в противном случае приводит к повышению температуры потока 16 пиролизного масла, протекающего по линии 25 подачи пиролизного масла, тем самым сводя к минимуму повышение температуры потока 16 пиролизного масла. Охлаждающий кожух 48 включает ввод 50 охлаждающей текучей среды, внутренний проточный канал 54, который расположен рядом со стенкой 44 линии 35 подачи пиролизного масла, внешний проточный канал 56, который отделен от стенки 44 линии 35 подачи пиролизного масла на противоположной стороне внутреннего проточного канала 54 линии 35 подачи пиролизного масла, и вывод 58 охлаждающей текучей среды. Ввод 50 охлаждающей текучей среды обеспечивает протекание охлаждающей текучей среды 42 в охлаждающий кожух 48 из источника 43 охлаждающей текучей среды, такого как воздушный компрессор, как показано на фиг. 1. После попадания в охлаждающий кожух 48 охлаждающая текучая среда 42 протекает по внутреннему проточному каналу 54 в контакте со стенкой 44 линии 35 подачи пиролизного масла. В одном осуществлении, и как показано на фиг. 2, внутренний проточный канал 54 проходит по существу до вывода 36 пиролизного масла в реакционную зону 28, где охлаждающая текучая среда 42 затем поступает во внешний проточный канал 56 с последующим перемещением охлаждающей текучей среды 42 из охлаждающего кожуха 48 через вывод 58 охлаждающей текучей среды. В этом осуществлении, хотя и не показано, охлаждающая текучая среда 42 может обрабатываться в замкнутом цикле, в котором охлаждающая текучая среда 42, выходящая через вывод 58 охлаждающей текучей среды, затем охлаждается и возвращается на ввод 50 охлаждающей текучей среды охлаждающего кожуха 48. В альтернативном осуществлении, хотя и не показано, ввод 58 охлаждающей текучей среды охлаждающего кожуха 48 может быть расположен рядом с выводом 36 пиролизного масла и охлаждающая текучая среда 42 может быть отведена в реакционную зону 28 вместе с потоком 16 пиролизного масла. В этом осуществлении внешний проточный канал 56 отсутствует в охлаждающем кожухе 48. Также в этом осуществлении охлаждающая текучая среда 42 может быть паром или газообразным продуктом FCC, чтобы исключить возможное воздействие кислорода, присутствующего в воздухе, на реакцию каталитического крекинга в реакционной зоне 28. Конкретные параметры процесса, такие как скорости потока 41 охлаждающей текучей среды 42, температура ввода охлаждающей текучей среды 42, площадь поверхности контакта между стенкой 44 линии 35 подачи пиролизного масла и охлаждающей текучей средой 42, площадь поверхности контакта между охлаждающей текучей средой 42 и наружной стенкой 45 охлаждающего кожуха 48, композиция охлаждающей текучей среды и другие факторы, которые имеют отношение к поддержанию температуры потока 16 пиролизного масла ниже или равной 100°C по существу до введения в реакционную зону 28, являются вопросами разработки, которые легко могут быть решены специалистами в данной области техники.

В другом осуществлении, как указано выше, поток 16 пиролизного масла охлаждается внутренним охлаждением дополнительным компонентом 52, который добавляется к потоку 16 пиролизного масла. Поток 16 пиролизного масла может охлаждаться внутренним охлаждением в сочетании с внешним охлаждением потока 16 пиролизного масла для поддержания температуры потока 16 пиролизного масла ниже или равной 100°C по существу до введения в реакционную зону 28. В одном осуществлении поток 16 пиролизного масла охлаждают внутренним охлаждением добавлением дополнительного компонента 52 в поток 16 пиролизного масла, который протекает по линии 35 подачи пиролизного масла. Дополнительный компонент 52 может представлять собой, например, газ-носитель 52, который добавляется к потоку 16 пиролизного масла, который способствует введению потока 16 пиролизного масла в реакционную зону 28. В этом осуществлении газ-носитель 52 и поток 16 пиролизного масла смешивают до введения потока 16 пиролизного масла в реакционную зону 28, чтобы также обеспечить внутреннее охлаждение потока 16 пиролизного масла. Газ-носитель 52 может быть газообразным продуктом FCC, паром и/или инертным газом, например азотом. Для охлаждения потока 16 пиролизного масла дополнительным компонентом 52 дополнительный компонент 52 подают при температуре ниже или равной 100°C, например ниже или равной 80°C или, например, ниже 10°C. Поскольку газ-носитель 52 используют в относительно небольших количествах по сравнению с потоком 16 пиролизного масла в условиях, когда поток 16 пиролизного масла охлаждается внутренним охлаждением газом-носителем 52, газ-носитель 52 может подаваться при температурах, которые существенно ниже 10°C, в зависимости от конкретного типа газа-носителя, используемого для охлаждения.

В соответствии с примером осуществления способа, представленного в данном описании, поток 16 пиролизного масла, полученный из потока 18 пиролиза биомассы, вводят в реакционную зону 28 без промежуточного повышения качества потока 16 пиролизного масла. Процессы промежуточного повышения качества включают, но без ограничения, дезоксигенирование, крекинг, гидроочистку и т.п. В одном осуществлении поток 16 пиролизного масла подают непосредственно в виде потока конденсированного продукта из установки пиролиза 12.

Хотя способы, описанные в изобретении, являются эффективными для минимизации формирования отложений из потока 16 пиролизного масла до введения потока 16 пиролизного масла в реакционную зону 28 независимо от отношения потока 16 пиролизного масла к углеводородному потоку 20, избыточное формирование отложений на твердых частицах катализатора 30 крекинга может быть устранено регулированием отношения, при котором смешивают поток 16 пиролизного масла и углеводородный поток 20. В одном осуществлении поток 16 пиролизного масла и углеводородный поток 20 смешивают при массовом соотношении потока 16 пиролизного масла к углеводородному потоку 20, равном 0,005:1-0,2:1, например 0,01:1-0,05:1. При вышеуказанных массовых соотношениях поток 16 пиролизного масла в достаточной степени разбавляется в смеси 46 потока 16 пиролизного масла и углеводородного потока 20, чтобы избежать чрезмерного формирования отложений на твердых частицах катализатора 30 крекинга, что позволяет избежать влияния на активность катализатора и селективность частиц катализатора 30 крекинга в установке 14 крекинга с псевдоожиженным катализатором или чрезмерного выделения тепла в регенераторе 70 катализатора.

Пример способа продолжается с каталитическим крекингом смеси 46 потока 16 пиролизного масла и углеводородного потока 20 в присутствии частиц катализатора 30 крекинга. В связи с этим частицы катализатора 30 крекинга могут сначала быть смешаны, или с одним углеводородным потоком 20, или с одним потоком 16 пиролизного масла до смешивания с другим углеводородным потоком 20 или потоком 16 пиролизного масла. Поскольку частицы катализатора 30 крекинга обычно вводят в реакционную зону 28 при температуре, достаточной для облегчения каталитического крекинга смеси 46 потока 16 пиролизного масла и углеводородного потока 20, каталитический крекинг обычно начинается, когда частицы катализатора 30 крекинга смешиваются с углеводородным потоком 20 и/или потоком 16 пиролизного масла.

В одном примере осуществления, и как показано на фиг. 1, реакционная зона 28 установки 14 FCC находится в вертикальном трубчатом реакторе или лифт-реакторе 24. В одном осуществлении каталитический крекинг смеси 46 потока 16 пиролизного масла и углеводородного потока 20 включает смешивание частиц катализатора 30 крекинга и потока 16 пиролизного масла и/или углеводородного потока 20 в реакционной зоне 28. Например, в одном осуществлении, и как показано на фиг. 1, углеводородный поток 20 вводят в лифт-реактор 24 по выводу 38 углеводородов с выводом 38 углеводородов, расположенным выше по потоку от вывода 36 пиролизного масла. В этом осуществлении частицы катализатора 30 крекинга могут быть введены в реакционную зону 28 по выводу 31 катализатора, который находится ниже по потоку от вывода 38 углеводородов, но выше по потоку от вывода 36 пиролизного масла, в результате чего частицы катализатора 30 крекинга сначала смешиваются с углеводородным потоком 20 до введения в поток 16 пиролизного масла в реакционную зону 28. Такая конфигурация вывода 38 углеводородов, вывода 31 катализатора и вывода 36 пиролизного масла может позволить целесообразно оптимизировать температуру реакции в реакционной зоне 28 перед введением относительно холодного потока 16 пиролизного масла в реакционную зону 28. Однако следует понимать, что способы, описанные в изобретении, не ограничены относительным расположением вывода 38 углеводородов, вывода 31 катализатора и вывода 36 пиролизного масла и что любое относительное расположение вывода 38 углеводородов, вывода 31 катализатора и вывода 36 пиролизного масла выше, ниже или на равном расстоянии друг от друга по потоку допустимо в соответствии со способами, описанными в изобретении. В одном осуществлении, и как показано на фиг. 2, поток 16 пиролизного масла вводят в реакционную зону 28 под углом по отношению к направлению потока в лифт-реакторе 24, чтобы свести к минимуму контакт потока 16 пиролизного масла со стенкой лифт-реактора 24, противоположной выводу 36 пиролизного масла, тем самым сводя к минимуму формирование отложений на стенке лифт-реактора 24, которое вызвано потоком 16 пиролизного масла. Время пребывания частиц катализатора 30 крекинга и смеси 46 потока 16 пиролизного масла и углеводородного потока 20 в лифт-реакторе 24 обычно составляет только несколько секунд. Общие рабочие режимы в реакционной зоне 28 в установках FCC известны в данной области техники.

Каталитический крекинг смеси 46 потока 16 пиролизного масла и углеводородного потока 20 дает отходящий поток 59, который включает отработанные частицы катализатора 76 крекинга и газообразный компонент 60. Газообразный компонент 60 включает продукты реакции в реакционной зоне 28, такие как крекированные углеводороды, и крекированные углеводороды могут конденсироваться для получения нефтепродуктов повышенного качества, которые имеют широкий спектр температур кипения. Примеры нефтепродуктов повышенного качества включают, но без ограничения, пропан, бутан, нафту, легкий рецикловый газойль и мазут. В соответствии с одним осуществлением рассматриваемого способа частицы отработанного катализатора 76 крекинга и газообразный компонент 60 разделяют. В этом осуществлении, как показано на фиг. 1, установка 14 FCC дополнительно включает сепараторную емкость 62, которая находится в жидкостной связи с реакционной зоной 28. Сепараторная емкость 62 отделяет частицы отработанного катализатора 76 крекинга из отходящего потока 59. Сепараторная емкость 62 может включать устройство 64 разделения пара и твердых частиц, которое обычно находится внутри и в верхней части сепараторной емкости 62. Газообразный компонент 60 отходящего потока 59 отделяют от частиц отработанного катализатора 76 крекинга в сепараторной емкости 62 и газообразный компонент 60 может быть выведен из сепараторной емкости 62 по линии 66 продукта. Хотя это не показано, газообразный компонент 60 может быть компримирован для получения нефтепродуктов повышенного качества, и газовый продукт FCC, который не был конденсирован, может быть переработан для использования в качестве охлаждающей жидкости 42 и/или газа-носителя 52 в осуществлениях. В одном осуществлении частицы отработанного катализатора 76 крекинга опускаются вниз в десорбере 68, который расположен в нижней части сепараторной емкости 62. Десорбер 68 способствует удалению осажденных соединений на частицах отработанного катализатора 76 крекинга до дальнейшей регенерации катализатора.

В одном осуществлении устройство 14 FCC дополнительно включает регенератор 70 катализатора, который находится в жидкостной связи с сепараторной емкостью 62 и который также находится в жидкостной связи с реакционной зоной 28. Частицы отработанного катализатора 76 крекинга, которые отделены от газообразного компонента 60, вводят в регенератор 70 катализатора из десорбера 68, и осажденные соединения удаляют из частиц отработанного катализатора 76 крекинга в регенераторе 70 катализатора приведением в контакт частиц отработанного катализатора 76 крекинга с кислородсодержащим газом регенерации. В одном осуществлении частицы отработанного катализатора 76 крекинга передаются в регенератор 70 катализатора по первой транспортной линии 72, соединенной с регенератором 70 катализатора и десорбером 68. Кроме того, регенератор 70 катализатора, находящийся в жидкостной связи с реакционной зоной 28, передает частицы регенерированного катализатора 30 в реакционную зону 28. В установке 14 FCC, как показано на фиг. 1, частицы катализатора 30 крекинга непрерывно циркулируют из реакционной зоны 28 в регенератор 70 катализатора и затем снова в реакционную зону 28, например, по второй транспортной линии 74.

Хотя по меньшей мере один пример осуществления был подробно представлен в описании изобретения, следует понимать, что существует большое количество вариантов. Следует также понимать, что пример осуществления или примеры осуществления являются только примерами и не предназначены для ограничения каким-либо образом объема притязаний, применимости или конфигурации изобретения. Скорее, вышеприведенное подробное описание будет обеспечивать специалистов в данной области техники удобной дорожной картой для реализации примера осуществления настоящего изобретения. Следует понимать, что различные изменения могут быть внесены в функцию и конфигурацию элементов, описанных в примере осуществления без выхода из объема притязаний настоящего изобретения, представленного в прилагаемой формуле изобретения.

Изобретение относится к способам обработки потоков для повышения их качества. Способ повышения качества потока пиролизного масла и углеводородного потока включает стадии: раздельного введения потока пиролизного масла и углеводородного потока в реакционную зону для формирования смеси потока пиролизного масла и углеводородного потока в реакционной зоне; каталитического крекинга смеси потока пиролизного масла и углеводородного потока в присутствии частиц катализатора крекинга в реакционной зоне и активное охлаждение и поддержание потока пиролизного масла при температуре ниже или равной 80°С по существу до введения в реакционную зону, в котором активное охлаждение и поддержание потока пиролизного масла включает внешнее охлаждение потока пиролизного масла внешней охлаждающей средой. Активное охлаждение может дополнительно включать внутреннее охлаждение. Заявлен вариант способа. Технический результат - минимизация формирования отложений в линиях подачи пиролизного масла. 2 н. и 15 з.п. ф-лы, 2 ил.

1. Способ повышения качества потока пиролизного масла и углеводородного потока, который включает стадии:

раздельного введения потока пиролизного масла и углеводородного потока в реакционную зону для формирования смеси потока пиролизного масла и углеводородного потока в реакционной зоне;

каталитического крекинга смеси потока пиролизного масла и углеводородного потока в присутствии частиц катализатора крекинга в реакционной зоне; и

активное охлаждение и поддержание потока пиролизного масла при температуре ниже или равной 80°С по существу до введения в реакционную зону, в котором активное охлаждение и поддержание потока пиролизного масла включает внешнее охлаждение потока пиролизного масла внешней охлаждающей средой.

2. Способ по п. 1, в котором активное охлаждение и поддержание потока пиролизного масла осуществляют при температуре ниже или равной 10°С.

3. Способ по п. 1, в котором поток пиролизного масла активно охлаждают по существу вплоть до введения потока пиролизного масла в реакционную зону.

4. Способ по п. 1, в котором активное охлаждение потока пиролизного масла включает внутреннее охлаждение пиролизного масла дополнительным компонентом, добавленным к пиролизному маслу.

5. Способ по п. 4, в котором дополнительный компонент, добавленный к пиролизному маслу, представляет собой газ-носитель, и внутреннее охлаждение пиролизного масла включает смешивание газа-носителя и потока пиролизного масла до введения потока пиролизного масла в реакционную зону.

6. Способ по п. 1, в котором углеводородный поток вводят в реакционную зону при температуре, более высокой, чем температура потока пиролизного масла.

7. Способ по п. 1, в котором углеводородный поток вводят в реакционную зону выше по потоку, чем поток пиролизного масла.

8. Способ по п. 1, дополнительно включающий пиролиз потока биомассы для получения потока пиролизного масла.

9. Способ по п. 8, в котором поток пиролизного масла, полученный пиролизом биомассы, вводят в реакционную зону без промежуточного повышения качества потока пиролизного масла.

10. Способ по п. 1, в котором поток пиролизного масла и углеводородный поток смешивают при массовом соотношении потока пиролизного масла к углеводородному потоку, равном 0,005:1-0,2:1.

11. Способ повышения качества потока пиролизного масла и углеводородного потока в установке крекинга с псевдоожиженным катализатором, включающей реакционную зону, который включает стадии:

раздельного введения потока пиролизного масла по линии подачи пиролизного масла и углеводородного потока по линии подачи углеводородов в реакционную зону для формирования смеси потока пиролизного масла и углеводородного потока в реакционной зоне, причем линия подачи пиролизного масла включает вывод пиролизного масла в реакционную зону, а линия подачи углеводородов включает вывод углеводородов в реакционную зону;

каталитического крекинга смеси потока пиролизного масла и углеводородного потока в присутствии частиц катализатора крекинга в реакционной зоне;

активное охлаждение и поддержание потока пиролизного масла при температуре ниже или равной 80°С в линии подачи пиролизного масла по существу вплоть до вывода пиролизного масла в реакционную зону, в котором активное охлаждение и поддержание потока пиролизного масла включает внешнее охлаждение линии подачи пиролизного масла внешней охлаждающей средой, которая охлаждает снаружи линию подачи пиролизного масла для предотвращения внешнего нагрева потока пиролизного масла в линии подачи пиролизного масла.

12. Способ по п. 11, в котором активное охлаждение и поддержание потока пиролизного масла осуществляют при температуре ниже или равной 10°С.

13. Способ по п. 11, в котором поток пиролизного масла активно охлаждают по существу вплоть до введения потока пиролизного масла в реакционную зону.

14. Способ по п. 11, в котором активное охлаждение потока пиролизного масла включает внутреннее охлаждение пиролизного масла дополнительным компонентом, добавленным к пиролизному маслу, протекающему по линии подачи пиролизного масла.

15. Способ по п. 11, в котором углеводородный поток вводят в реакционную зону выше по потоку, чем поток пиролизного масла.

16. Способ по п. 11, дополнительно включающий пиролиз биомассы в реакторе пиролиза для образования потока пиролизного масла и введение потока пиролизного масла, полученного пиролизом биомассы, в реакционную зону без промежуточного повышения качества потока пиролизного масла.

17. Способ по п. 11, в котором установка крекинга с псевдоожиженным катализатором дополнительно включает сепараторную емкость, которая находится в жидкостной связи с реакционной зоной, и полученная каталитическим крекингом смесь потока пиролизного масла и углеводородного потока образует отходящий поток, содержащий частицы отработанного катализатора крекинга и газообразный компонент, и газообразный компонент отделяют от частиц отработанного катализатора крекинга в сепараторной емкости.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

Авторы

Даты

2016-10-10—Публикация

2013-05-14—Подача