Изобретение относится к маломерному судостроению, в частности к технологии изготовления надувного днища для надувной лодки.

Из уровня техники известны способы изготовления надувного днища моторной лодки:

а) типа надувного «матраца», которое изготавливают из двух одинаковых по размеру полотнищ, которые склеены по периметру и разделены внутри внутренними продольными перегородками, при этом подъем днища к носу лодки достигается использованием перегородок разной высоты (см. А.Н. Королев, В.П. Жохов. Надувные лодки. Ленинград, «Судостроение», 1989 г., стр. 48-49). Основной недостаток известного днища заключается в том, что оно имеет низкие мореходные качества и используется в основном на резиновых лодках со слабым мотором, которые обычно используют рыбаки или охотники. Днище надувных лодок, используемое с моторами средней или большой мощности, для обеспечения более высокой скорости и маневренности лодки на воде должно иметь более высокие мореходные качества, а значит, должно иметь повышенную килеватость днища, а также достаточную поперечную и продольную жесткость надувной лодки;

б) наиболее распространенный способ изготовления надувного килеватого днища для надувной лодки описан в патенте РФ №2287449, МКИ В63В 7/08, 2006 г. Способ включает подготовку двух полотнищ из эластичных материалов, верхнее из которых имеет форму плоского листа, а нижнее - форму килеватого днища, при этом на каждое из полотнищ предварительно пришиты по всей их длине элементы формообразующих перегородок крыловидной формы из эластичного материала, которые затем склеиваются между собой по ребру свободного края по всей длине, образуя единые продольные формообразующие перегородки днища, после чего верхний и нижний листы собранного эластичного днища проклеиваются по периметру, образуя единое надувное днище. Основной недостаток известного способа изготовления надувного днища заключается в том, что днище имеет высокую трудоемкость изготовления, связанную с большим количеством ручного труда по склейке между собой элементов формообразующих перегородок днища, причем качественно указанную работу может выполнить только специалист достаточно высокой квалификации, а значит, получаемое надувное днище не может быть дешевым и доступным для массового потребителя надувных лодок. Другим серьезным недостатком известного способа является очень жесткое требование к качеству склеенных формообразующих перегородок надувного днища, что связано с операцией склейки элементов формообразующих перегородок днища. При значительных динамических нагрузках, возникающих при волнении на воде, или ударах лодки о различные препятствия (мели, камни, топляк и пр.) некачественно склеенные швы на перегородках могут разойтись, а надувное днище при этом – деформироваться;

в) способ, описанный в изобретении (RU 2599293 С1, 10.10.2016), наиболее приближен к заявленному способу по технической сути. Для изготовления надувного днища надувной моторной лодки производят подготовку двух полотнищ из эластичного материала, верхнее из которых имеет форму палубы надувного днища, а нижнее - форму килеватого днища, установку между обеими частями днища продольных формообразующих. Формообразующие перегородки днища в виде полностью готовых установочных элементов закрепляют на одной части днища. Полученную сборку днища с формообразующими перегородками закрепляют в прорезях монтажного стола таким образом, чтобы свободные части всех формообразующих перегородок располагались на поверхности монтажного стола, после чего к ним присоединяют ответную часть надувного днища. Достигается повышенная технологичность изготовления и высокое качество надувного днища;

г) также из источника RU 2535998 С1, 20.12.2014, известен способ изготовления надувного днища надувной моторной лодки, который включает подготовку двух полотнищ из эластичного материала, верхнее из которых имеет форму палубы надувного днища, а нижнее - форму килеватого днища, установку между обеими частями днища продольных формообразующих перегородок с последующим соединением полотнищ по периметру. Формообразующие перегородки днища в виде полностью готовых установочных элементов закрепляют на одной части днища. Полученную сборку днища с формообразующими перегородками закрепляют в прорезях монтажного стола таким образом, чтобы свободные части всех формообразующих перегородок располагались на поверхности монтажного стола, после чего к ним присоединяют ответную часть надувного днища. Достигается повышенная технологичность изготовления и высокое качество надувного днища.

Недостатками известных способов является сложность выполнения процессов прошивки и склейки, так как их приходится выполнять по объемно-криволинейным поверхностям, что влечет за собой большую затрату времени и требует высокой квалификации специалистов сборщиков. Также для некоторых видов сборки требуется специализированный (дорогостоящий) монтажный стол, подготовленный для определенной операции, для одной модели изделия.

Задачей настоящего изобретения является уменьшение трудозатрат, повышение надежности изделия.

Технический результат заключается в сокращении количества технологических операций, применении простых форм сборочных элементов и возможности параллельной сборки элементов дна. Вследствие, значительное увеличение скорости сборки надувного дна, в 4-6 раз (по базовому методу 8-12 нормо-часов, представляемым способом 2-3 часа). Технологический процесс построен без необходимости выполнения объемно-криволинейных швов и применения сложной дорогостоящей оснастки, что не требует высокой квалификации специалистов сборщиков и дополнительных площадей для хранения специализированных монтажных столов. Что существенно сказывается на качестве и стоимости серийного (массового) продукта.

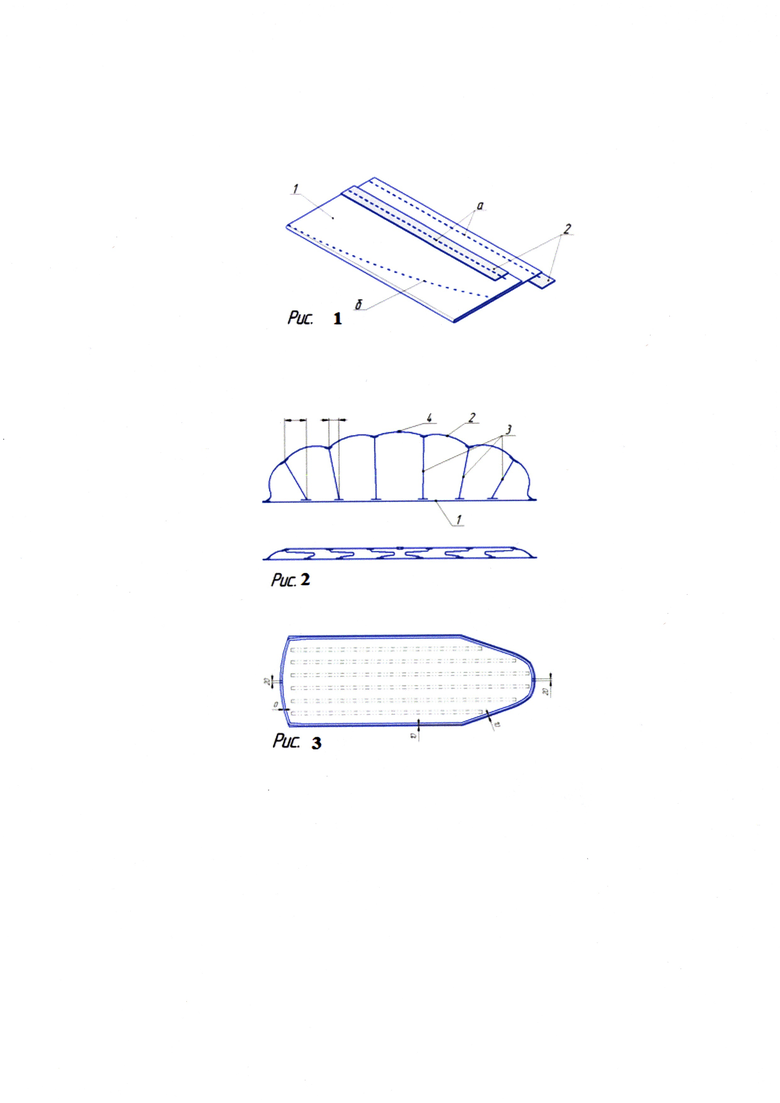

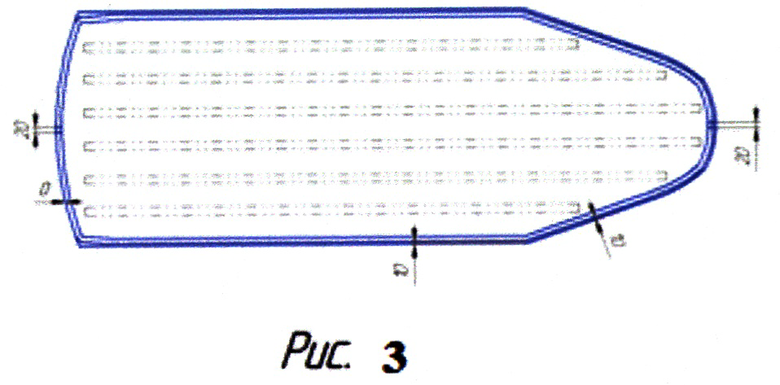

Технический результат реализуется за счет выполнения следующих приемов. Килеватость днища обеспечивается криволинейным профилем формообразующих перегородок, см. Рис. 1. В свою очередь перегородка представляет из себя плоскую заготовку (поз. 1, Рис. 1) с пришитыми по долевым кромкам (см. "а", Рис. 1) крепежными лентами (поз. 2, Рис. 1). Криволинейный профиль перегородок достигается методом прошивки перегиба (см. "б", Рис. 1) в плоской заготовке по предварительно рассчитанному шаблону. Сборку дна выполняют методом склейки элементов дна по схеме (см. Рис. 2). При этом сборку выполняют следующим образом: на большое полотно палубы с нелицевой стороны приклеивают ленту-регулятор (2 шт.) по периметру изделия со стороны носа и борта отступя от края 1 см, с кормы без отступа вплотную к кромке (см. Рис. 3) с соединительным перехлестом 2 см на носу и корме. Приклеивают комплект перегородок, Рис. 9, при этом обращают внимание на их положение (перегородки должны соответствовать длине и направлению нос-корма) (см. Рис. 3). Приклеивают на внутреннюю поверхность одной половины дна центральную соединительную ленту с нахлестом на дно 2 см. Приклеивают подготовленную половину дна к перегородкам и по периметру изделия. Приклеивают вторую половину дна к перегородкам и по периметру изделия. При этом обращают внимание на положение лицевой стороны полотна. Выполняют склейку двух половин дна на соединительную ленту (поз. 4, Рис. 2), в направлении от кормы к носу, при этом оставляют "недоклей", достаточный для установки клапана. После чего устанавливают клапан с герметизацией резьбового соединения герметиком, излишки герметика удаляем ветошью. Доклеивают центральный шов до конца. Проклеивают усиление центрального шва соединительной лентой с лицевой стороны. Выполняют проверку прочности и герметичности изделия по истечении 24 часов, накачивают таким образом, чтобы давление в баллонах было не менее 0,25 бар, и выдерживают 24 часа. После выдержки давление в баллонах не должно быть ниже 0,2 бар.

Данный метод позволяет, без дополнительных затрат, производить надувное дно для любой модели лодки из ПВХ материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НАДУВНОГО ДНИЩА ДЛЯ НАДУВНОЙ МОТОРНОЙ ЛОДКИ | 2013 |

|

RU2599293C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАДУВНОГО ДНИЩА ДЛЯ НАДУВНОЙ МОТОРНОЙ ЛОДКИ | 2013 |

|

RU2535998C1 |

| МОТОРНАЯ НАДУВНАЯ ЛОДКА | 2013 |

|

RU2533848C1 |

| МОТОРНАЯ НАДУВНАЯ ЛОДКА (ВАРИАНТЫ) | 2005 |

|

RU2287449C1 |

| МОТОРНАЯ НАДУВНАЯ ЛОДКА (ВАРИАНТЫ) | 2007 |

|

RU2389633C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАДУВНОГО ЭЛАСТИЧНОГО ДНИЩА КИЛЕОБРАЗНОЙ ФОРМЫ МАЛОМЕРНОГО НАДУВНОГО СУДНА И ДНИЩЕ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2567102C1 |

| СПОСОБ ЗАЩИТЫ ДНА ЛОДКИ | 2010 |

|

RU2429987C1 |

| НАДУВНАЯ АЭРОЛОДКА-АМФИБИЯ | 2022 |

|

RU2776363C1 |

| НАДУВНАЯ ЛОДКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2250176C2 |

| НАДУВНАЯ ЛОДКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2046729C1 |

Изобретение относится к маломерному судостроению, в частности к технологии изготовления надувного днища для надувной лодки. Для изготовления надувного днища для надувной лодки используют склейку элементов. На большое полотно палубы с нелицевой стороны приклеивают ленту-регулятор по периметру изделия со стороны носа и борта отступя от края 1 см, с кормы без отступа вплотную к кромке с соединительным перехлестом 2 см на носу и корме, затем приклеивают комплект перегородок. Перегородки должны соответствовать длине и направлению нос-корма, затем приклеивают на внутреннюю поверхность одной половины дна центральную соединительную ленту с нахлестом на дно 2 см, после чего приклеивают подготовленную половину дна к перегородкам и по периметру изделия, приклеивают вторую половину дна к перегородкам и по периметру изделия, выполняют склейку двух половин дна на соединительную ленту в направлении от кормы к носу. Оставляют "недоклей", достаточный для установки клапана, после чего устанавливают клапан с герметизацией резьбового соединения герметиком, излишки герметика удаляют, доклеивают центральный шов до конца; проклеивают усиление центрального шва соединительной лентой с лицевой стороны, выполняют проверку прочности и герметичности изделия по истечении 24 часов, накачивают таким образом, чтобы давление в баллонах было не менее 0,25 бар, и выдерживают 24 часа. Достигается сокращение технологических операций путем применения простых форм сборочных элементов и возможности параллельной сборки элементов дна. 3 ил.

Способ изготовления надувного днища для надувной лодки, включающий склейку элементов, отличающийся тем, что на большое полотно палубы с нелицевой стороны приклеивают ленту-регулятор по периметру изделия со стороны носа и борта отступя от края 1 см, с кормы без отступа вплотную к кромке с соединительным перехлестом 2 см на носу и корме, затем приклеивают комплект перегородок, при этом перегородки должны соответствовать длине и направлению нос-корма, затем приклеивают на внутреннюю поверхность одной половины дна центральную соединительную ленту с нахлестом на дно 2 см, после чего приклеивают подготовленную половину дна к перегородкам и по периметру изделия, приклеивают вторую половину дна к перегородкам и по периметру изделия, выполняют склейку двух половин дна на соединительную ленту, в направлении от кормы к носу, при этом оставляют "недоклей", достаточный для установки клапана, после чего устанавливают клапан с герметизацией резьбового соединения герметиком, излишки герметика удаляют, доклеивают центральный шов до конца; проклеивают усиление центрального шва соединительной лентой с лицевой стороны, выполняют проверку прочности и герметичности изделия по истечении 24 часов, накачивают таким образом, чтобы давление в баллонах было не менее 0,25 бар, и выдерживают 24 часа.

| СПОСОБ ИЗГОТОВЛЕНИЯ НАДУВНОГО ДНИЩА ДЛЯ НАДУВНОЙ МОТОРНОЙ ЛОДКИ | 2013 |

|

RU2535998C1 |

| СПОСОБ ВЫРАБОТКИ КОНСЕРВОВ "БОРЩ ЗЕЛЕНЫЙ" | 2007 |

|

RU2351261C1 |

| Химический способ изоляции пластовых вод | 1948 |

|

SU72455A1 |

| US 5868095 A, 09.02.1999. | |||

Авторы

Даты

2018-05-16—Публикация

2017-06-29—Подача