Изобретение относится к переработке экологически вредных отходов сернокислого производства, а именно пиритных огарков с целью решения экологических задач очистки территории складирования отходов сернокислого производства и получения трихлорида железа при обработке этих огарков.

Известны линии по переработки пиритных огарков с получением из них благородных металлов, см., например, патент РФ №2394924, 20.07.2010. Данные линии малорентабельны и не позволяют переработкой пиритных огарков получать трихлорид железа.

Наиболее близким техническим решением является технологическая линия по производству железноокислых пигментов из пиритных огарков, см. патент РФ №59059, от 10.12.2006. Данная линия включает последовательно связанные между собой устройства просеивания, сушки, обжига и измельчения. При этом линия снабжена накопителем исходного сырья, выход которого соединен питателем со входом устройство просеивания, выход которого соединен питателем со входом устройства сушки, выход которой соединен питателем с первым промежуточным накопителем, выход которого соединен питателем с магнитным сепаратором, выход которого соединен питателем со вторым промежуточным накопителем, выход которого соединен питателем с устройством предварительного обжига, выход которого соединен с устройством основного обжига, выход которого соединен с устройством охлаждения-окисления, выход которого соединен питателем с третьим промежуточным накопителем, выход которого соединен со входом устройства измельчения, выход которого соединен питателем с устройством охлаждения конечного продукта, выход которого соединен питателем с, по меньшей мере, одним накопителем готовой продукции. Недостатком данного решения является сложность линии и невозможность переработкой пиритных огарков получать трихлорид железа.

Техническим результатом является упрощение процесса переработки пиритных огарков с переводом основной части железа в трихлорид железа.

Технический результат достигается тем, что по первому варианту технологическая линия производства трихлорида железа из пиритных огарков включает последовательно связанные между собой: устройство прокаливания, устройство хлорирования, устройство сублимации и устройство десублимации. При этом устройство прокаливания представляет собой печь кипящего слоя, устройство хлорирования выполнено в виде барабанной вращающейся печи с температурой нагрева до 250°C, в которую в качестве хлорирующего агента поступает твердый хлорид аммония, устройство сублимации представляет собой барабанную вращающуюся печь с температурой нагрева до 350°C.

В данном варианте устройство десублимации предпочтительно выполнять в виде водоохлаждаемого теплообменника типа «труба в трубе» или в виде водоохлаждаемого циклонного аппарата.

По второму варианту линия производства трихлорида железа из пиритных огарков включает последовательно связанные между собой: устройство прокаливания, устройство хлорирования, устройство сублимации, устройство десублимации. При этом устройство прокаливания, устройство хлорирования, устройство сублимации представляют собой печи кипящего слоя.

В данном варианте устройство десублимации также предпочтительно выполнять в виде водоохлаждаемого теплообменника типа «труба в трубе» или в виде водоохлаждаемого циклонного аппарата.

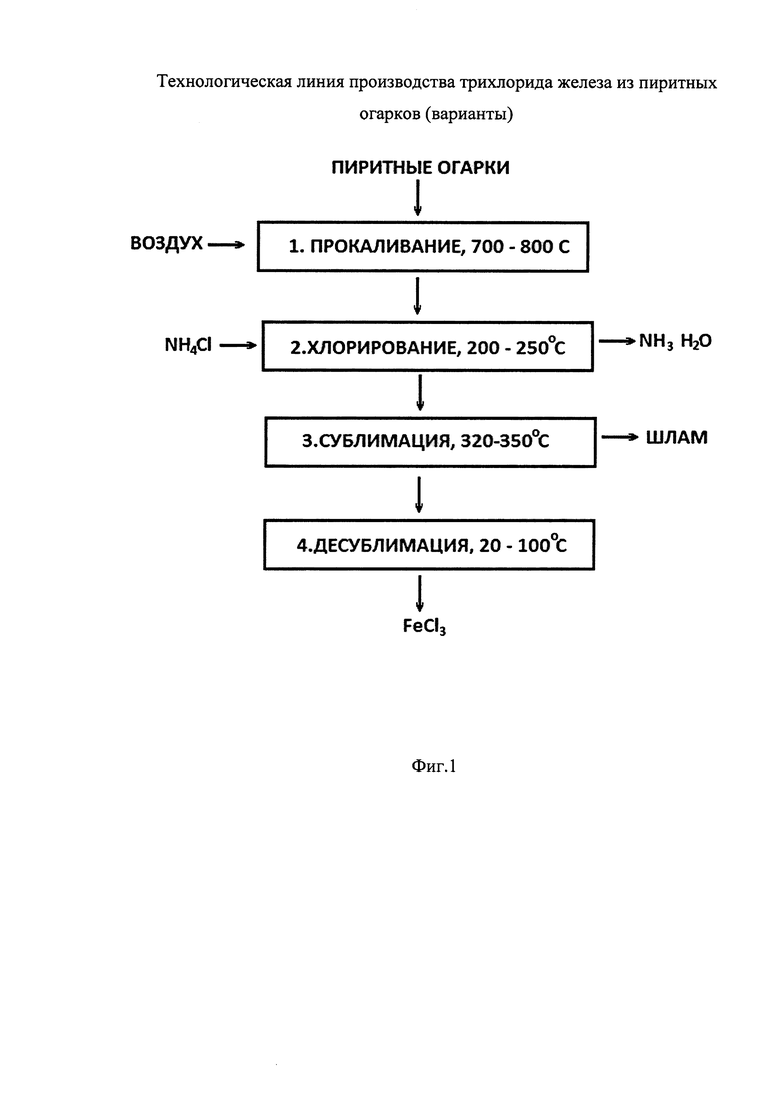

Предлагаемое техническое решение поясняется фиг. 1-2.

На фиг. 1 показан процесс получения трихлорида железа.

Стадия 1 - Прокаливание - барабанная вращающаяся печь - результат: перевод железа в трехвалентное состояние.

Стадия 2 - Хлорирование - барабанная вращающаяся печь - результат: перевод железа в форму трихлорида железа.

Стадия 3 - Сублимация - барабанная вращающаяся печь - результат: перевод трихлорида железа в газовую фазу.

Стадия 4 - Десублимация - десублиматор - результат: улавливание трихлорида железа в твердой форме.

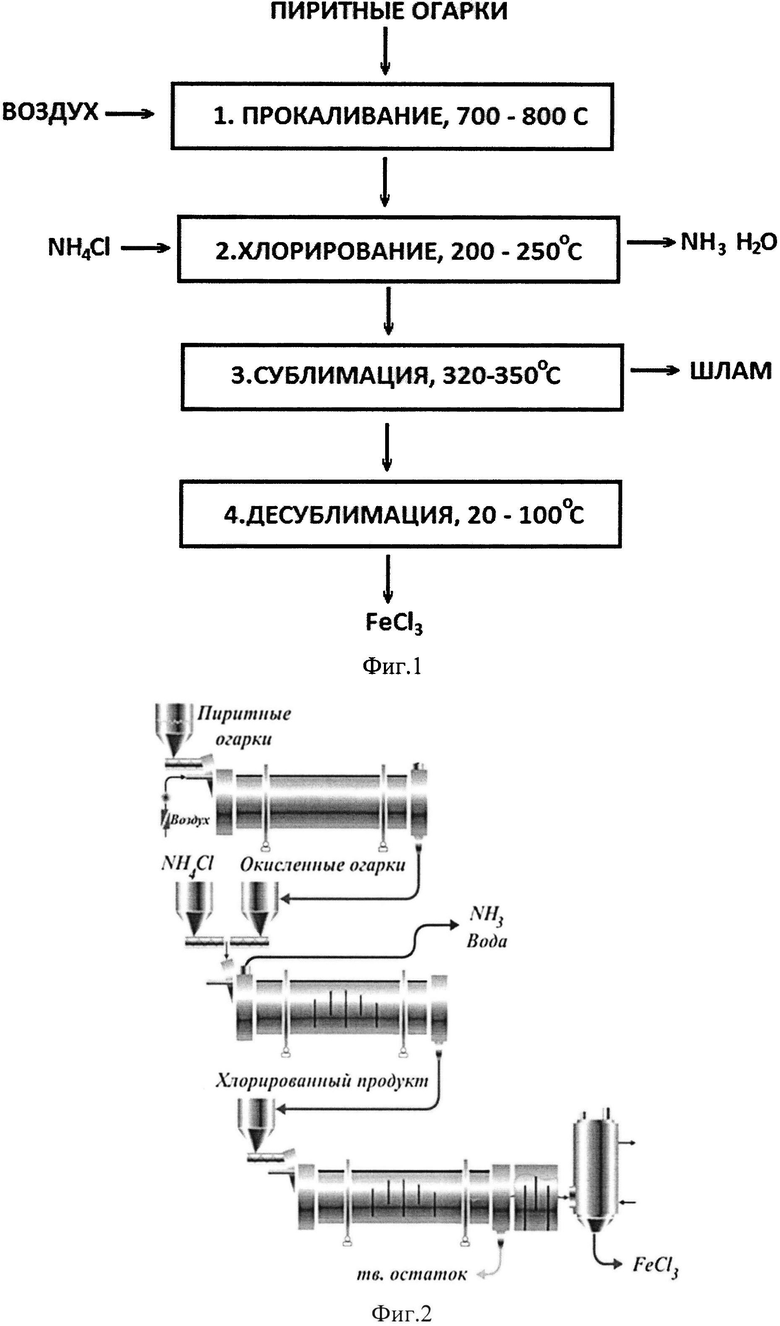

На фиг. 2 показан пример выполнения линии производства трихлорида железа из пиритных огарков.

Процесс получения трихлорида железа, показанный на фиг. 1-2 включает прокаливание - подачу пиритных огарков из накопителя и воздуха в печь кипящего слоя, где происходит прокаливание при температуре 700-800°C с получением окисленных огарков в трехвалентном состоянии с последующим их накоплением в своем накопителе.

Затем хлорирование - окисленные огарки из своего накопителя и твердый хлорид аммония из своего накопителя поступают в барабанную вращающуюся печь, где нагреваются до 200-250°C с получением в своем накопителе хлорированного продукта и выводом в газовую фазу аммиака и воды в качестве побочных продуктов.

Далее сублимацию - хлорированный продукт в виде хлоридной формы железа (трихлорида железа) из своего накопителя попадает в барабанную вращающуюся печь, на сублимацию, посредством нагрева до 320-350°C где происходит его перевод в газовую форму трихлорида железа с выводом твердого остатка в виде шлама.

Последний этап - это десублимация, осуществляется в водоохлаждаемом теплообменнике типа «труба в трубе» или водоохлаждаемым циклонным аппаратом или иным известным устройством охлаждения пригодным для данной цели в которых трихлорид железа охлаждается с 320-350°C до 20-100°C где происходит его перевод в твердую фазу.

Вкратце процессы, протекающие на линии, можно описать следующим:

1. Прокаливание.

Пиритные огарки подвергаются окислительному обжигу с целью перевода железа в трехвалентное состояние:

4FeO+O2→2Fe2O3

2. Хлорирование.

Окисленные пиритные огарки обрабатываются твердым хлоридом аммония с переводом в хлоридную форму железа и выводом в газовую фазу аммиака и воды:

Fe2O3+6NH4Cl→2FeCl3+6NH3+3H2O

3. Сублимация.

При нагревании трихлорида железа выше 320°C происходит его перевод в газовую фазу.

FeCl3(тв)→FeCl3(газ)

4. Десублимация.

При охлаждении трихлорида железа ниже 320°C происходит его перевод в твердую фазу.

FeCl3(газ)→FeCl3(тв)

Во втором варианте предлагаемого технического решения предлагается на этапах хлорирования и сублимации вместо барабанных вращающихся печей использовать печь кипящего слоя в остальном процессы идентичны описанным выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПИРИТНОГО ОГАРКА | 2014 |

|

RU2562180C1 |

| Способ переработки сульфидных золотосодержащих концентратов и руд | 2015 |

|

RU2607681C1 |

| Способ получения железооксидного пигмента | 2017 |

|

RU2657489C1 |

| Способ выделения благородных металлов из продуктов переработки руд | 2016 |

|

RU2632740C1 |

| Система и способ получения порошка высокочистого пентоксида ванадия | 2016 |

|

RU2663777C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ РАДИОАКТИВНЫХ ОТХОДОВ, ОБРАЗОВАННЫХ ПРИ ПЕРЕРАБОТКЕ ЯДЕРНОГО ТОПЛИВА ВОДО-ВОДЯНЫХ РЕАКТОРОВ И РЕАКТОРОВ РБМК | 2013 |

|

RU2569998C2 |

| Система и способ очистки и получения порошка высокочистого пентоксида ванадия | 2016 |

|

RU2665520C1 |

| Способ окислительного обжига пирит-СОдЕРжАщиХ МАТЕРиАлОВ | 1979 |

|

SU834163A1 |

| СПОСОБ СУШКИ СЫПУЧЕГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 1997 |

|

RU2133643C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ЗОЛОТОСОДЕРЖАЩИХ МЫШЬЯКОВО-СУРЬМЯНИСТЫХ КОНЦЕНТРАТОВ ИЛИ РУД | 2009 |

|

RU2398034C1 |

Изобретение относится к технологической линии производства трихлорида железа из пиритных огарков (варианты), содержащей устройство прокаливания, устройство хлорирования, устройство сублимации и устройство десублимации. При этом по первому варианту устройство прокаливания представляет собой печь кипящего слоя, устройство хлорирования выполнено в виде барабанной вращающейся печи с температурой нагрева до 250°C, в которую в качестве хлорирующего агента поступает твердый хлорид аммония, устройство сублимации представляет собой барабанную вращающуюся печь с температурой нагрева до 350°C. По второму варианту устройство прокаливания, устройство хлорирования, устройство сублимации представляют собой печи кипящего слоя. Обеспечивается упрощение процесса переработки пиритных огарков с переводом основной части железа в трихлорид железа. 2 н. и 4 з.п. ф-лы, 2 ил.

1. Технологическая линия производства трихлорида железа из пиритных огарков, включающая последовательно связанные между собой: устройство прокаливания, устройство хлорирования, устройство сублимации и устройство десублимации, при этом устройство прокаливания представляет собой печь кипящего слоя, устройство хлорирования выполнено в виде барабанной вращающейся печи с температурой нагрева до 250°C, в которую в качестве хлорирующего агента поступает твердый хлорид аммония, а устройство сублимации выполнено в виде барабанной вращающейся печи с температурой нагрева до 350°C.

2. Линия по п. 1, отличающаяся тем, что устройство десублимации выполнено в виде водоохлаждаемого теплообменника типа «труба в трубе».

3. Линия по п. 1, отличающаяся тем, что устройство десублимации выполнено в виде водоохлаждаемого циклонного аппарата.

4. Технологическая линия производства трихлорида железа из пиритных огарков, включающая последовательно связанные между собой устройство прокаливания, устройство хлорирования, устройство сублимации, устройство десублимации, при этом устройство прокаливания, устройство хлорирования, устройство сублимации выполнены в виде печей кипящего слоя.

5. Линия по п. 4, отличающаяся тем, что устройство десублимации выполнено в виде водоохлаждаемого теплообменника типа «труба в трубе».

6. Линия по п. 4, отличающаяся тем, что устройство десублимации выполнено в виде водоохлаждаемого циклонного аппарата.

| Устройство для защиты троллейной линии постоянного тока при обрыве провода | 1939 |

|

SU59059A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПИРИТНЫХ ОГАРКОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2197546C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПИРИТНЫХ ОГАРКОВ | 1998 |

|

RU2149707C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ПИРИТНЫХ ОГАРКОВ | 1992 |

|

RU2034062C1 |

| Способ определения режима течения изотермического потока газа в капиллярах | 1984 |

|

SU1236345A1 |

Авторы

Даты

2016-10-10—Публикация

2014-09-04—Подача