Данное изобретение относится, в целом, к поликристаллическому материалу, конструкциям, включающим такой материал, инструментам, включающим такой материал, и способам их изготовления. В особенности, но не исключительно, поликристаллический материал по изобретению может быть использован в качестве упрочняющего материала покрытия, предназначенного для защиты изделий и инструментов от повреждения при использовании.

Патент США №7662207 раскрывает массивное вещество, состоящее из скоплений зерен наноразмера и имеющее высокую прочность или твердость. Кристаллические зерна магнитных элементов, таких как железо, кобальт и никель измельчают до нанометрового диапазона, чтобы получить новый материал, обладающий улучшенным мягким магнетизмом. Раскрыт массивный нанокристаллический материал стали типа аустенита, включающий твердый раствор азота. Данный документ также раскрывает, что, как указывает закон Холла-Петча, прочность металлического материала увеличивается с уменьшением диаметра D зерен кристаллита, и такая зависимость прочности от диаметра зерен соблюдается даже при D=50-100 нанометров. Таким образом, снижение диаметра кристаллитов до ультрамалых, наноразмерных уровней сейчас становится одним из самых важных методов упрочнения металлических материалов. Некоторые технические журналы предполагают, что снижение D до ультрамалых размеров, таких как, например, несколько нанометров, может привести к возникновению сверхпластичности. Однако, диаметр D кристаллитов большинства металлических материалов, произведенных методом плавления, обычно имеет порядок от нескольких микрометров до нескольких десятков микрометров, и D едва ли может быть понижен до наномасштаба даже с использованием последующей обработки. Даже с применением контролируемой прокатки самый низкий предел диаметра кристаллитов имеет порядок самое большее 4-5 микрометров. Согласно изобретению, описанному выше, невозможно обычными методами получить материалы, диаметр зерен которых снижен до нанодиапазона.

Международная заявка на патент номер WO 2012/004292 раскрывает вещество, включающее стальной субстрат и упрочняющую структуру, сплавленную со стальным субстратом. Упрочняющая структура включает множество микроструктур, причем множество наноструктур имеют средний размер меньше, чем приблизительно 200 нанометров, а также материал связующего компонента. Наноструктуры включают больше, чем приблизительно 20 весовых процентов W, металл М и С; причем М выбирают из Fe, Со и Ni или их сплава. Материал связующего компонента включает больше, чем приблизительно 3 весовых процента W, больше, чем приблизительно 2 весовых процента Cr, больше, чем приблизительно 0,5 весовых процента Si, металл М и С.

Международная заявка на патент номер WO 2005/092542 раскрывает порошок нанокристаллического высокоуглеродистого сплава железа, имеющего высокую твердость, который включает агрегаты зерен высокоуглеродистых нанокристаллитов железа, в которых материал, укрепляющий ферритную фазу вышеуказанных нанокристаллов, диспергирован и осажден.

Имеется потребность в материале, имеющем высокую износостойкость, в частности, но не исключительно, для использования в качестве защитного покрытия для инструментов или изделий, которые могут подвергаться износу при использовании. Имеется также потребность в таком материале, имеющем высокую вязкость разрушения.

В первом варианте осуществления предложен поликристаллический материал, включающий множество нанозерен кристаллической фазы элемента группы железа, и множество кристаллитов материала, включающего углерод (С) или азот (N); причем каждое нанозерно имеет средний размер менее 10 нанометров или менее 9 нанометров.

В настоящем изобретении предусмотрены различные композиции, конфигурации, комбинации и применения поликристаллического материала, а также конструкций и инструментов, включающих этот материал, и нижеследующее является лишь неограничивающими и неисчерпывающими примерами.

В настоящем изобретении предусмотрено различное расположение нанозерен в пределах поликристаллического вещества. В некоторых примерах нанозерна могут быть диспергированы в матрице связующего компонента, включающего кристаллическую фазу. Поликристаллический материал может включать сплошные агрегаты нанозерен, заделанных в матрицу связующего компонента, включающего кристаллическую фазу, причем нанозерна, включенные в агрегацию, имеют соответствующие границы зерен друг между другом. Каждое нанозерно может иметь общую границу зерна с кристаллической фазой, находящейся в поликристаллическом материале, и в некоторых примерах каждое нанозерно может иметь общую границу зерна с кристаллической фазой элемента группы железа, имеющей средний размер самое большее приблизительно 50 нанометров. Каждое нанозерно может иметь общую границу зерна с кристаллической фазой материала связующего компонента. Нанозерна могут быть диспергированы в связующем компоненте, имеющем нанотвердость по меньшей мере приблизительно 0,9 ГПа.

В некоторых примерах металлом группы железа может быть железо, кобальт или никель. Нанозерна могут включать аустенит или феррит; и/или нанозерна могут включать по меньшей мере один элемент в элементарной форме или в виде соединения, выбранный из В, Si, Ti, V, Cr, Mn, Zr, Nb, Mo, Hf, Та, W, Al, Cu, Mg, K, Ca, Zn, Ag, P, S и N. Нанозерна и/или кристаллиты, содержащие углерод и/или азот, могут, например, содержать карбид хрома, оксид хрома, карбид вольфрама, карбид кремния или диоксид кремния, и соединение может быть в виде твердого раствора. В некоторых примерах поликристаллический материал может включать по меньшей мере приблизительно 1,0 весовой процент Si, по меньшей мере приблизительно 5 процентов веса Cr и по меньшей мере приблизительно 40 весовых процентов W, причем остальной композиционный материал состоит, по существу, из металла группы железа и углерода. В некоторых примерах нанозерна могут быть кристаллитами материала, включающими углерод или азот; углерод и/йли азот может присутствовать в нанозернах, и поликристаллический материал может по существу не содержать других видов кристаллических фаз, содержащих углерод или азот; поликристаллический материал может включать углерод- и или азотсодержащие кристаллиты, отличающиеся от нанозерен; и/или нанозерна и другие кристаллиты, включенные в поликристаллический материал, могут содержать углерод и/или азот.

Поликристаллический материал может включать бор (В).

Поликристаллический материал может включать кристаллиты различных материалов и фаз. В некоторых примерах поликристаллический материал может включать (кристаллические) зерна карбидного материала, такого как карбид вольфрама (WC), карбид титана, карбид тантала, карбид молибдена, карбид ниобия, карбид гафния или карбид ванадия. В некоторых примерах поликристаллический материал может включать (кристаллические) зерна нитридного материала, такого как кубический нитрид бора или нитрид кремния; и или зерна алмаза; и или кристаллиты карбонитридного или боронитридного материала.

В некоторых примерах поликристаллический материал может включать кристаллиты соединения материала формулы MxWyCz, где М является металлом группы железа, х имеет значение в диапазоне от 1 до 7, y имеет значение в диапазоне от 1 до 10, и z имеет значение в диапазоне от 0 до 4, причем кристаллиты имеют кристаллическую структуру, такую как кристаллическая структура эта-фазы, тета-фазы или каппа-фазы карбидного материала.

Поликристаллический материал может включать множество вытянутых или пластинчатых микроструктур, имеющих среднюю длину по меньшей мере 1 микрометр, множество наноструктур, имеющих средний размер меньше, чем приблизительно 200 нанометров, причем микроструктуры и наноструктуры диспергированы в матрице связующего компонента; причем микроструктуры содержат больше, чем 1 весовой процент Cr, и фазу, имеющую формулу, MxWyCz, где М является металлом группы железа, х имеет значение в диапазоне от 1 до 7, у имеет значение в диапазоне от 1 до 10, и z имеет значение в диапазоне от 1 до 4; причем наноструктуры включают металл М группы железа, С, и по меньшей мере приблизительно 20 весовых процентов W; и матрица связующего компонента включает по меньшей мере приблизительно 5 весовых процентов W, по меньшей мере приблизительно 0,5 весовых процента Cr, по меньшей мере приблизительно 0.5 весовых процента Si и по меньшей мере приблизительно 0,5 весовых процентов углерода, причем остальное в матрице составляет металл М группы железа. Каждая из микроструктур может включать по меньшей мере область, которая является пластинчатой, причем область имеет два главных размера и малый размер, который определяет толщину, причем толщина каждой микроструктуры составляет по меньшей мере приблизительно 0,5 микрометров. Каждая микроструктура может включать по меньшей мере приблизительно 0,5 весового процента Si. Каждая наноструктура может включать по меньшей мере приблизительно 0,3 весовых процента Si; и по меньшей мере приблизительно 0,6 весового процента Cr. Наноструктуры могут включать соединение, включающее Si, W, С и Fe. Микроструктуры могут быть дендритными по форме. Микроструктуры могут иметь желтый или коричневый цвет после травления реактивом Мураками в течение периода от приблизительно 3 секунд до приблизительно 6 секунд. Наноструктуры могут быть нанозернами. В некоторых примерах микроструктуры могут быть кристаллитами, содержащими С или N, а в некоторых примерах наноструктуры могут быть нанозернами или кристаллитами, содержащими С или N.

Поликристаллический материал может иметь твердость по Виккерсу по меньшей мере приблизительно 800 HV10; и/или вязкость разрушения по Палмквисту по меньшей мере приблизительно 10 МПа·м1/2.

Плотность поликристаллического материала может составить по меньшей мере приблизительно 98 процентов от максимальной теоретической плотности при окружающих давлении и температуре, таких как на уровне моря и при приблизительно 20 градусах по Цельсию.

Описываемый поликристаллический материал может обладать свойствами высокой твердости, высокой устойчивости к абразивному износу и/или высокой вязкости. Не желая быть связанными какой-либо теорией, авторы полагают, что небольшой размер нанозерен с размером меньше чем 10 нанометров, вероятно, вносит вклад в эти свойства. Нанозерна в комбинации с кристаллитами, содержащими углерод или азот, или сами нанозерна, содержащие углерод или азот, могут увеличивать износостойкость поликристаллического материала.

Рассматриваемый второй вариант осуществления раскрывает конструкцию, включающую структуру, сплавленную с изделием, включающим металл группы железа, и структуру, включающую поликристаллический материал по изобретению. Структура может включать слой, имеющий среднюю толщину по меньшей мере приблизительно 200 микрометров. Изделие может включать сталь.

В некоторых примерах структура может быть связана с изделием через промежуточный слой, имеющий среднюю толщину от по меньшей мере приблизительно 1 микрометра и до самое большее приблизительно 100 микрометров, причем промежуточный слой включает дендритные или пластинчатые микроструктуры, имеющие формулу MxWyCz; где М является металлом группы железа, х имеет значение в диапазоне от 1 до 7, y имеет значение в диапазоне от 1 до 10, и z имеет значение в диапазоне от 1 до 4; причем микроструктуры включают больше, чем приблизительно 1 весовой процент Cr и больше, чем приблизительно 0,5 весовых процента Si.

В некоторых примерах структура может быть защитным покрытием для замедления разрушения изделия при его использовании. Например, структура может быть упрочняющим покрытием для защиты изделия от износа при его использовании.

Конструкция может включать сверхтаердый материал, такой как поликристаллический алмазный (ПКА) материал, SiC-связанный алмазный материал, поликристаллический кубический нитридборный (ПКНБ) материал и/или твердый металл, такой как цементированный карбидный материал.

В некоторых примерах конструкция может включать край или место, выделенное для резки, сверления или разлома изделия или формации. Конструкция может быть предназначена для разрушения покрытий или для разрушения горной породы как при разработке месторождений или бурения земли.

В некоторых примерах конструкция может быть предназначена для разрушения формаций; причем конструкция включает ударный наконечник для воздействия на формацию, причем ударный наконечник включает сверхтвердый материал и соединен с изделием-носителем, включающим цементированный карбид, причем носитель соединяется с основой, содержащей сталь; в котором структурой является защитный слой, связанный с основой.

В некоторых примерах конструкция может быть предназначена для бурения формаций; причем конструкция включает вставной резец для воздействия на формацию, причем вставной резец включает сверхтвердый материал, соединенный с основой инструмента, включающей сталь; в котором структурой является защитный слой, сплавленный с основой инструмента.

В третьем варианте осуществления раскрывается инструмент, включающий конструкцию по изобретению. Инструмент может быть предназначен для бурения земли и может быть выбран из буровой головки ударного действия, роторной буровой головки ударного действия, роторной буровой головки, режущей буровой головки и шарошечной конической буровой головки. Инструмент может быть предназначен для горного дела или разрушения дорожного покрытия, такого как измельчение дорожного покрытия.

В четвертом варианте осуществления предложен способ изготовления поликристаллического материала по настоящему изобретению, включающий получение структуры-предшественника, включающей железо (Fe) и кремний (Si), и источник углерода (С) или азота (N), в котором относительные количества Fe, Si и С или N выбирают таким образом, что комбинация Fe, Si и С или N имеет фазовую температуру перехода в жидкое состояние самое большее приблизительно 1280 градусов Цельсия; причем способ включает нагревание структуры предшественника до температуры по меньшей мере приблизительно 1350 градусов Цельсия при средней скорости по меньшей мере приблизительно 100 градусов Цельсия в секунду и охлаждение структуры предшественника до менее чем приблизительно 1000 градусов Цельсия при средней скорости, по меньшей мере, приблизительно 20 градусов Цельсия в секунду.

Для способа по изобретению возможны различные версии, изменения и комбинации, из которых нижеследующее является лишь неограничивающими и неисчерпывающими примерами.

Способ по изобретению может включать комбинирование порошка, включающего Fe, и порошка, включающего Si, с поливинильным связующим соединением, включающим гидроксильные группы, чтобы получить суспензию; и сушку суспензии распылением для получения множества структур-предшественников в форме гранул.

Способ по изобретению может включать получение множества структур-предшественников и их просеивание для получения множества просеянных структур-предшественников, имеющих средний диаметр от по меньшей мере 20 микрометров и до самое большее 5000 микрометров, самое большее приблизительно 1000 микрометров, самое большее приблизительно 500 микрометров или самое большее приблизительно 200 микрометров, и отбор по меньшей мере одной из множества просеянных структур-предшественников.

Способ может включать получение и нагрев структур-предшественников при температуре от по меньшей мере приблизительно 300 градусов Цельсия и до самое большее приблизительно 1300 градусов Цельсия по меньшей мере в течение приблизительно 5 минут в вакууме или водородсодержащей атмосфере или другой атмосфере, которая могла бы снизить скорость окисления, и охлаждение структур-предшественников до температуре ниже, чем приблизительно 300 градусов Цельсия, перед нагревом структур-предшественников до температуры по меньшей мере приблизительно 1350 градусов Цельсия при средней скорости по меньшей мере приблизительно 100 градусов Цельсия в секунду.

В некоторых примерах структура-предшественник может включать Fe, Si, С и хром (Cr), причем относительные количества Fe, Si, С и Cr выбирают таким образом, чтобы комбинация Fe, Si, С и Cr имела фазовую температуру перехода в жидкое состояние самое большее приблизительно 1280 градусов Цельсия.

Структура-предшественник может включать множество зерен карбидного материала, таких как зерна WC, которые могут иметь средний размер от по меньшей мере 0,1 микрометра и до самое большее 10 микрометров. Структура-предшественник может включать множество частиц карбида хрома, и/или структура-предшественник может включать сверхтвердый материал.

В некоторых примерах структура-предшественник может включать по меньшей мере приблизительно 13 весовых процентов зерен WC, от по меньшей мере 0,1 весовых процента и до самое большее 10 весовых процентов Si или материала Si-содержащего соединения, и от по меньшей мере 0,1 весовых процента и до самое большее 10 весовых процентов Cr или материала Cr-содержащего соединения, и металл группы железа.

В некоторых примерах структура-предшественник может включать от по меньшей мере приблизительно 60 весовых процентов и до самое большее приблизительно 80 весовых процентов карбида вольфрама, от по меньшей мере приблизительно 10 весовых процентов и до самое большее приблизительно 20 весовых процентов Fe, по меньшей мере приблизительно 5 весовых процентов зерен карбида хрома, и от по меньшей мере приблизительно 1,0 весового процента и до самое большее приблизительно 5 весовых процентов зерен Si или зерен, включающих соединение-предшественник, включающее Si.

Структура-предшественник может иметь предел прочности при сжатии по меньшей мере 2 МПа.

Структура-предшественник имеет гранулированную форму (то есть, структура-предшественник может быть гранулами или таблетками или тому подобными структурами).

Способ может включать комбинирование множества структур-предшественников для получения единой структуры.

В некоторых примерах способ может включать введение бора (В) в структуру-предшественник в элементарной форме или в форме соединения.

Способ может включать контактирование структуры-предшественника с субстратом, причем структура-предшественник находится при температуре по меньшей мере приблизительно 1350 градусов Цельсия во время контакта с субстратом, в течение достаточного промежутка времени для того, чтобы структура-предшественник сплавилась с субстратом и обеспечила структуру, сплавленную с субстратом.

Способ может включать нагрев множества структур-предшественников до температуры по меньшей мере приблизительно 1350 градусов Цельсия при средней скорости по меньшей мере приблизительно 100 градусов Цельсия в секунду, отложение структур-предшественников на субстрате при такой температуре, и охлаждение структур-предшественников до меньше, чем приблизительно 1000 градусов Цельсия при скорости по меньшей мере приблизительно 20 градусов Цельсия в секунду.

Способ может включать отложение множества структур-предшественников на субстрате посредством высокотемпературного распылителя; например, посредством плазменной горелки, лазерной горелки или газовой горелки.

Способ может включать контактирование множества структур-предшественников с субстратом, таким образом, что структуры-предшественники образуют смежный слой.

Способ может включать контактирование множества структур-предшественников с субстратом, включающим металл группы железа. Субстрат может, например, включать сталь.

В некоторых примерах способ может включать удаление по меньшей мере части вещества субстрата.

Раскрыты также гранулы, предназначенные для использования в создании поликристаллического материала по изобретению, включающие железо (Fe), кремний (Si), и поливинильное соединение связующего компонента, включающее гидроксильные группы; причем относительные количества Fe и Si выбирают таким образом, что комбинации Fe и Si будет иметь фазовую температуру перехода в жидкое состояние самое большее приблизительно 1280 градусов Цельсия. Гранулы могут включать хром (Cr) и углерод (С), относительные количества Fe, Si, Cr и С выбирают таким образом, что комбинация Fe, Si, Cr и С будет иметь фазовую температуру перехода в жидкое состояние самое большее 1280 градусов Цельсия.

Гранулы могут включать зерна материала карбида металла, такого как карбид вольфрама или карбид хрома. Зерна карбида металла могут иметь средний размер от по меньшей мере приблизительно 0,1 микрометра и до самое большее приблизительно 10 микрометров. Гранулы могут включать от по меньшей мере приблизительно 60 весовых процентов и до самое большее приблизительно 80 весовых процентов зерен карбида вольфрама, от по меньшей мере приблизительно 10 весовых процентов и до самое большее приблизительно 20 весовых процентов зерен железа (Fe), по меньшей мере приблизительно 5 весовых процентов зерен карбида хрома, и от по меньшей мере приблизительно 1 весового процента и до самое большее приблизительно 5 весовых процентов зерен кремния (Si). Каждая гранула может включать по меньшей мере одно зерно сверхтвердого материала, такого как алмаз или материал кубический нитрид бора (кНБ).

Гранула может иметь средний диаметр от по меньшей мере приблизительно 20 микрометров и до самое большее приблизительно 5000 микрометров, самое большее приблизительно 1000 микрометров, самое большее приблизительно 500 микрометров или самое большее приблизительно 200 микрометров.

Гранула может иметь предел прочности при сжатии по меньшей мере приблизительно 2 МПа.

Раскрытые типичные способы могут приводить к очень эффективному упрочняющему покрытию, тесно сплавленному с изделием, и раскрытое изделие может иметь улучшенные свойства в том, что касается замедления износа при использовании.

Неограничивающее типичное расположение будет описано ниже со ссылкой на сопутствующие чертежи, на которых:

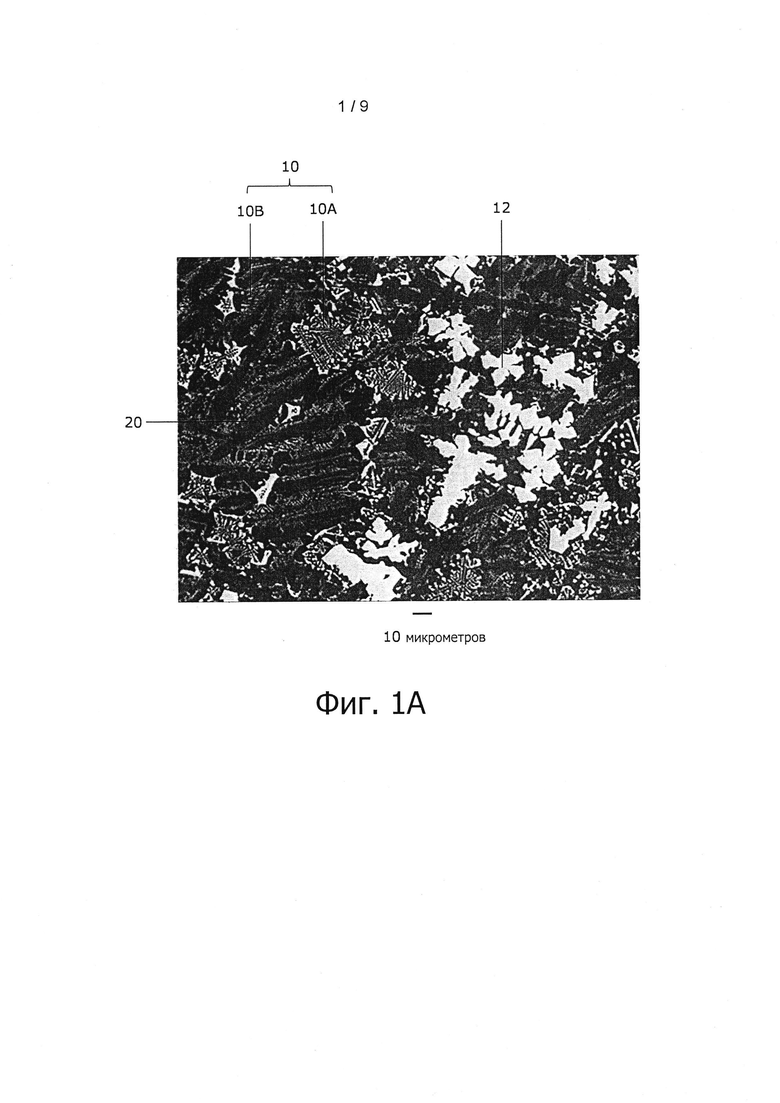

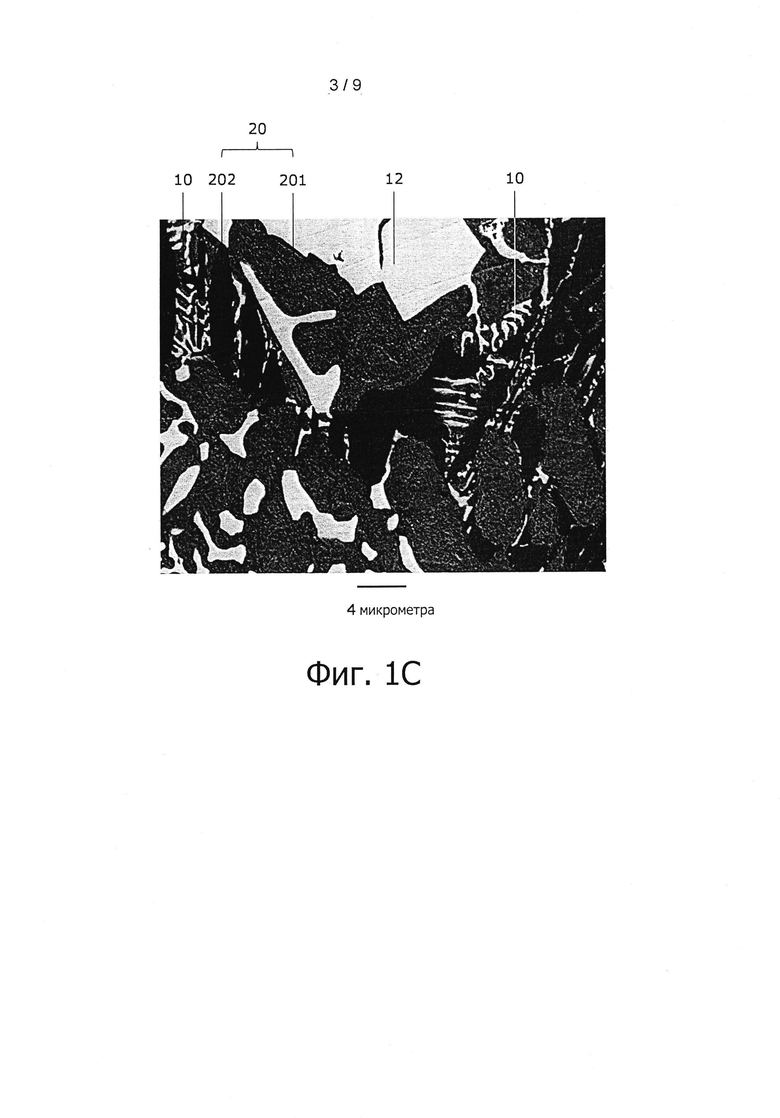

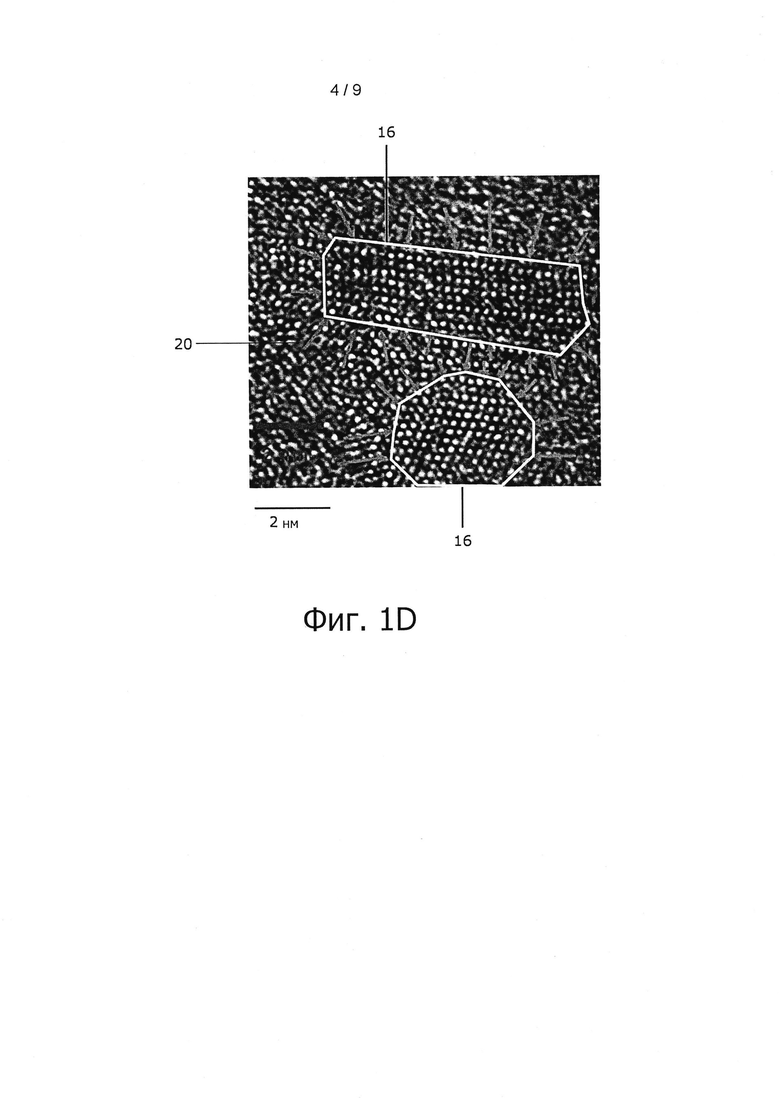

фиг. 1А показывает микрофотографию с 500Х кратным увеличением, полученную сканирующей электронной микроскопией (СЭМ) типичного поликристаллического материала, фиг. 1В показывает 2000Х кратное увеличение изображения СЭМ типичного поликристаллического вещества в качестве примера, фиг. 1С показывает 4000Х кратное увеличение изображения СЭМ типичного поликристаллического вещества; и фиг. 1D показывает изображение высокого разрешения, полученное просвечивающей электронной микроскопией (ПЭМВР) поликристаллического материала, в котором нанозерна обозначены посредством белого контура, наложенного на изображение;

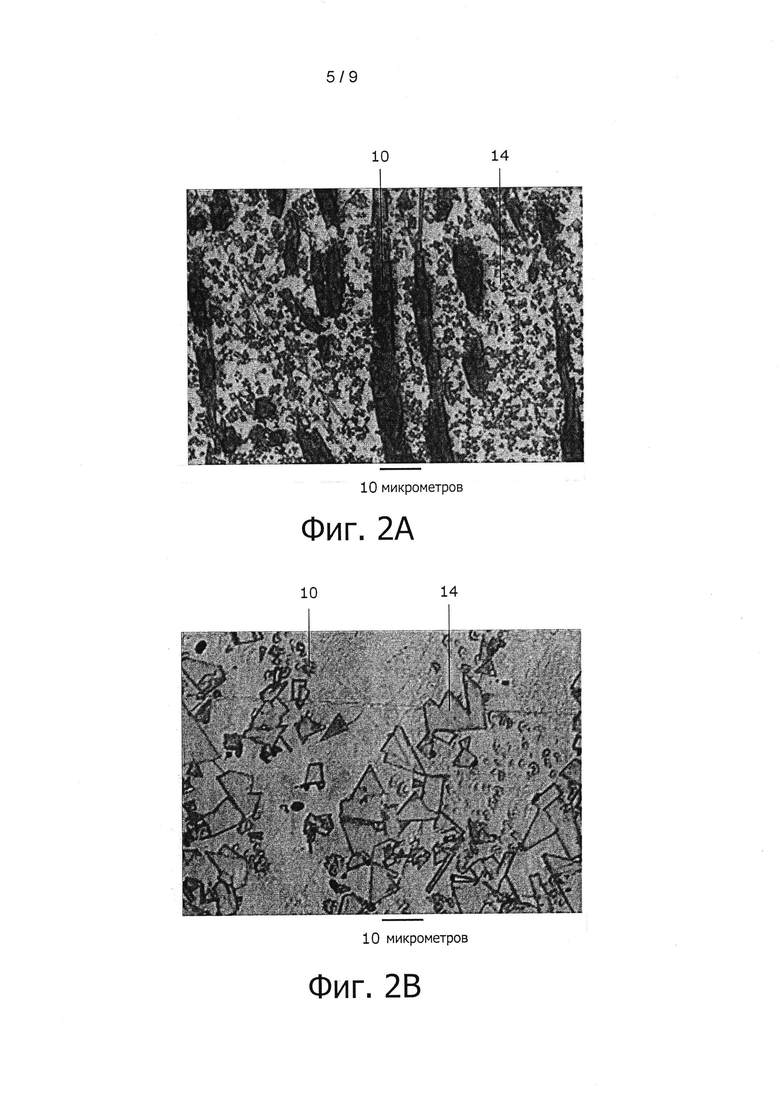

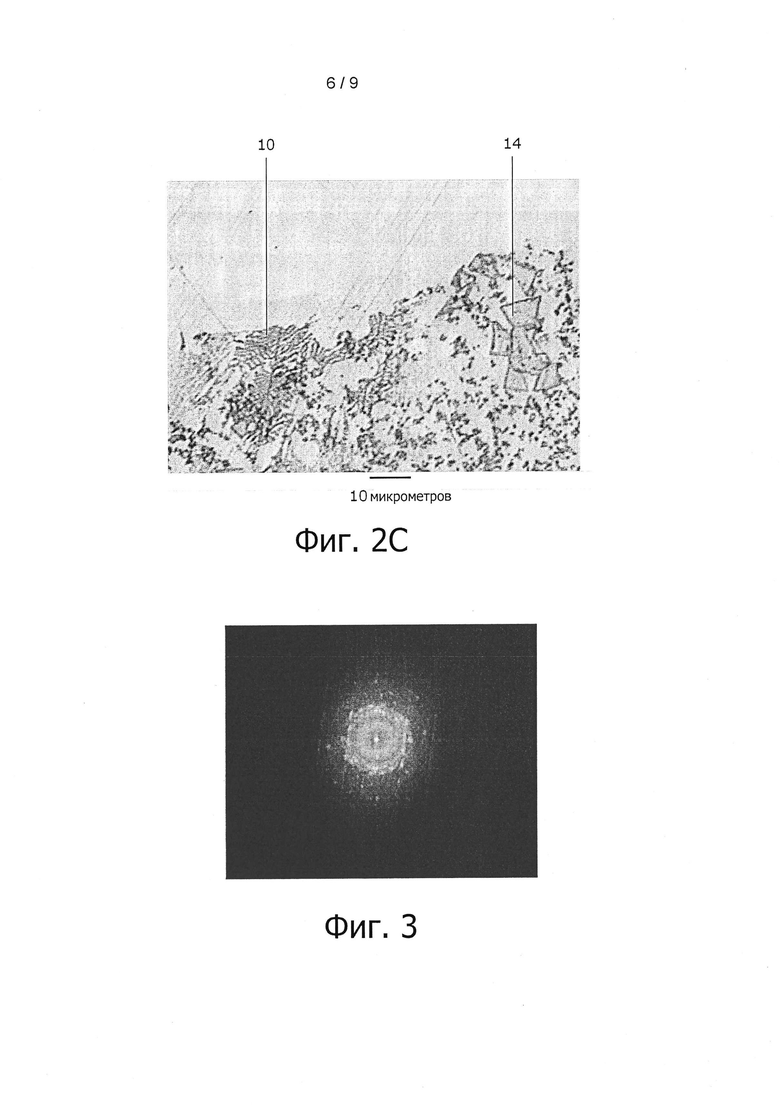

фиг. 2А, фиг. 2В и фиг. 2С показывают микроструктуры типичного поликристаллического материала в форме слоистой структуры, наплавленной на стальной субстрат, причем поликристаллический материал травили в реактиве Мураками в течение 4 минут (световая микроскопия), где фиг. 2А показывает изображение области, ближайшей к поверхности слоистой структуры, фиг. 2В показывает изображение поликристаллического материала, травленного на глубину 1,5 миллиметра от поверхности слоистой структуры и фиг. 2С показывает изображение поверхности раздела со стальным субстратом;

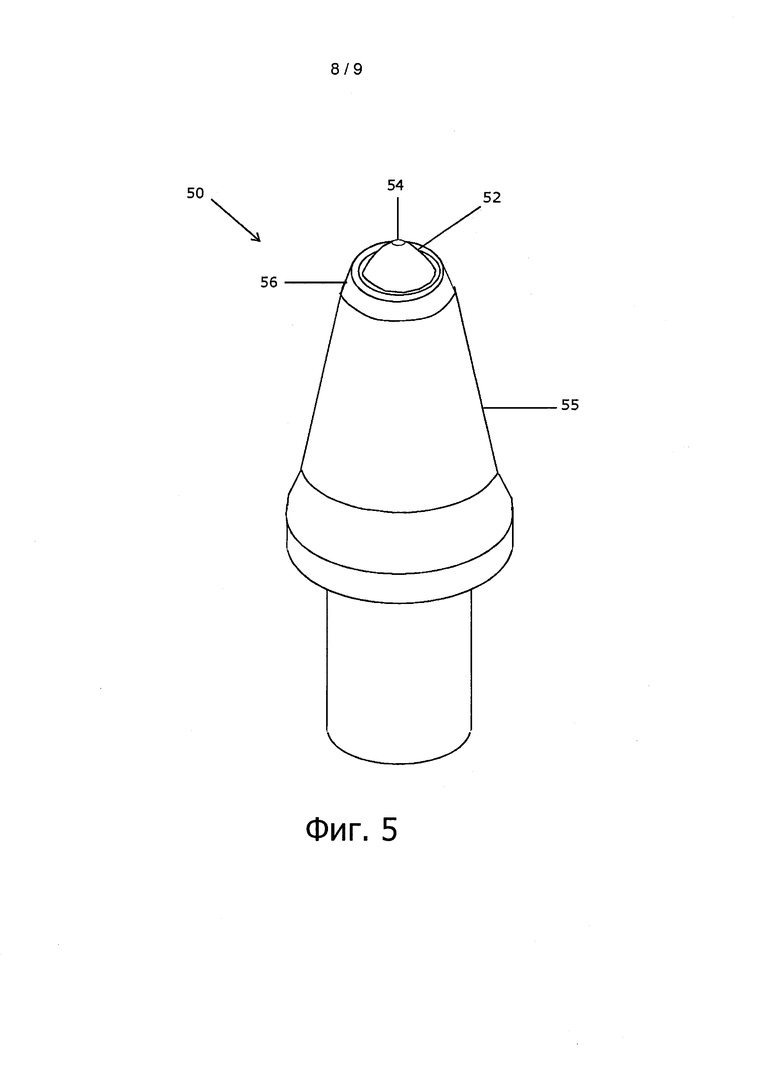

фиг. 3 показывает изображение типичного поликристаллического материала, полученное дифракцией электронов;

фиг. 4А и фиг. 4В показывают изображения типичного поликристаллического материала, полученные просвечивающей электронной микроскопией (ПЭМ);

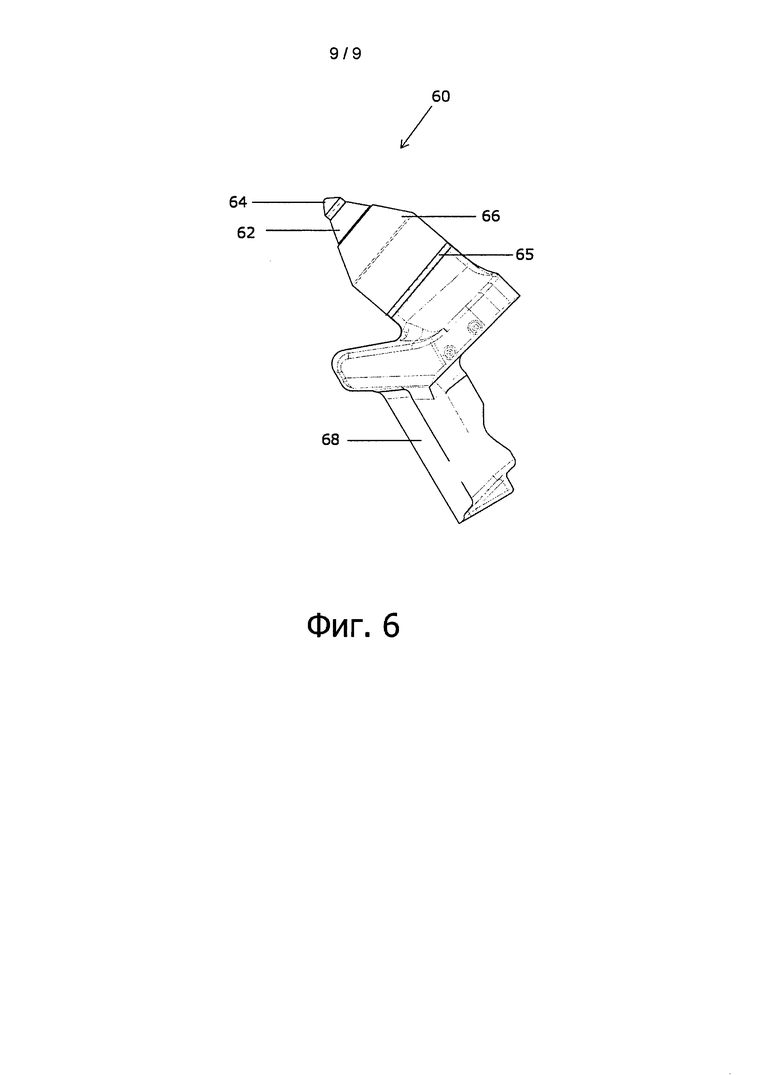

фиг. 5 показывает схематический перспективный вид пики отбойного молотка для горных работ; и

фиг. 6 показывает схематический вид сбоку типичной сверхтвердой пики отбойного молотка для разрушения дорожного покрытия.

Типичный способ изготовления типичного поликристаллического материала в форме слоистой структуры, наплавленной на стальной субстрат, описывается ниже.

Получали порошковую смесь, имеющую массу 100 кг, содержащую 72,7 весовых процента порошка карбида вольфрама (WC), имеющего средний размер частиц 1 микрометр, 15 весовых процентов порошка железа (Fe), 10 весовых процентов порошка карбида хрома (Cr3C2) и 2,3 весовых процента порошка кремния (Si). Порошковую смесь размалывали в течение приблизительно одного часа в мельнице в водной среде, используя 600-килограммовые шары твердого сплава, и 4 кг органического связующего компонента, на основе поливинильного соединения, содержащего гидроксильные группы (продукт КМ4034, Szchimmer и Scharz™), чтобы получить суспензию. После размола суспензию высушивают распылением, чтобы получить гранулы, которые просеивали с получением отобранных гранул размером от приблизительно 100 микрометров до приблизительно 180 микрометров.

Средний предел прочности при сжатии гранул измеряли, выбирая множество гранул наугад, измеряя диаметр каждой и сжимая каждую между двумя стальными плитами с силой от 0,1 миллиньютон до 900 миллиньютон (например, посредством инструмента компании etewe™ GmbH в Германии). Зависимость между степенью диаметральной деформации каждого зерна и приложенными силами измеряли, и предел прочности при сжатии каждого зерна вычисляли на основе этой измеренной зависимости. Предел прочности при сжатии гранулы, как было найдено, находится в диапазоне от приблизительно 2 мегапаскаль до приблизительно 10 мегапаскаль.

Предложен стальной субстрат, и гранулы распыляли на субстрат посредством плазменной горелки (Plasmastar™) для атмосферного плазменного напыления, эксплуатируемой при токе 100 ампер в потоке газообразного аргона. В способе напыления гранулы нагревали со скоростью приблизительно 300 градусов Цельсия в секунду до температуры приблизительно 1400 градусов Цельсия. Последующая скорость охлаждения составляла приблизительно 40 градусов Цельсия в секунду. Смежный слой, образованный из гранул, был, таким образом, получен наплавленным на субстрат, причем плотность слоя была близкой к теоретической плотности, а средняя толщина слоя составляла приблизительно 3 миллиметра. Стальные субстраты, покрытые таким образом, были термически обработаны.

HV10 твердость по Виккерсу слоя поликристаллического материала, как было найдено, составляла 1000 единиц Виккерса и вязкость разрушения по Палмквисту составляла 15 МПа·м1/2. Твердость по Виккерсу была измерена согласно ISO стандарту ISO 3878, и вязкость разрушения по Палмквисту измеряли согласно ISO стандарту ISO/DIS 20079. Покрытые стальные субстраты тестировали при помощи теста Американского общества по испытанию материалов G65-04 (тест ASTM G65-04), чтобы измерить износостойкость, причем непокрытые стальные субстраты использовали для контроля. Потеря массы вследствие износа контрольного образца составляла приблизительно 820 миллиграммов, а потеря массы покрытого стального субстрата составляла приблизительно 80 миллиграммов, и потеря объема непокрытой стали составляла 105,2 кубических миллиметров, а потеря объема покрытой стали составляла 6,5 кубических миллиметров. Это указывает, что износостойкость типичного поликристаллического материала была более чем в 15 раз более высокой, чем износостойкость стального субстрата.

Ниже будет описан неограничивающий типичный поликристаллический материал, полученный как описано выше.

Изображения микроструктуры типичного поликристаллического материала показаны на фиг. 1А, фиг. 1В, фиг. 1С и фиг. 1D при различных увеличениях. Материал включает пластинчатые дендритные или округленные кристаллические структуры 10 и кристаллиты 12 карбида эта-фазы, диспергированные в матрице 20 связующего компонента.

Нанотвердость матрицы 20 связующего компонента, как было найдено, составляет от приблизительно 1,0 ГПа до приблизительно 1,3 ГПа. Нанотвердость измеряли на инструменте Tribolndenter™ (Hysitron Inc., Minneapolis, MN, USA) с наконечником Берковича, используя максимальные нагрузки от 500 микроньютон до 2 миллиньютон. График нагрузки включал линейную нагрузку в течение 10 секунд, выдержку в течение 10 секунд при постоянной нагрузке, и линейную разгрузку в течение 10 секунд.

На фиг. 1А в некоторых примерах 10А видна дендритная структура кристаллических структур 10, в то время как пластинчатый или плоский вид кристаллических структур 10 является очевидным в других образцах 10 В, которые изображены сбоку.

Зерна 14 карбида вольфрама (WC), диспергированные в матрице 20 связующего компонента, явно видны на фиг.1В.

Фиг. 1С показывает изображение, сделанное с помощью электронов обратного рассеяния, для поликристаллического материала после удаления поверхностного слоя приблизительно 5 нанометров посредством аргонного травления. Композиции различных микроструктур и материалов, видных на фиг. 1С, исследовали Оже-электронной спектроскопией (ОЭС). Материал 20 связующего компонента, в котором заделаны дендритные кристаллиты 10, кристаллиты 12 эта-фазы и WC кристаллиты 14, включает два пространственно отличных компонента в разных областях 201, 202, которые присутствуют как различные оттенки серого на фиг. 1С. Материал связующего компонента первой области 201 включает множество нанозерен кристаллической фазы железа. Материал первой области 201 включает приблизительно 24,8 весовых процента W, 65,7 весовых процента Fe, 3,5 весовых процента Cr, 4,3 весовых процента С и 1,7 весовых процента Si. Материал связующего компонента второй области 202, в основном, не содержит нанозерен и включает приблизительно 29,8 весовых процента W, 57,8 весовых процента Fe, 4,9 весовых процента Cr, 6,9 весовых процента С и 0,6 весовых процента Si. Дендритные структуры 10 включают приблизительно 62,4 весовых процента W, 30,7 весовых процента Fe, 1,8 весовых процента Cr, весовых процента С и 1,6 весовых процента Si.

Фиг. 1D показывает изображение, полученное ПЭМ высокого разрешения (ПЭМВР), материала 20 связующего компонента в пределах первой области 201, в которой видны диспергированные нанозерна 16. Нанозерна 16 обозначены белыми линиями раздела и имеют средний размер в диапазоне от приблизительно 2 нанометров до приблизительно 10 нанометров. По меньшей мере некоторые из зерен 16 оказываются, обычно, вытянутыми и имеют среднюю длину приблизительно 7 нанометров и среднюю ширину приблизительно 4 нанометра. Дифракция рентгеновских лучей и электронов указывает, что нанозерна 16 включают кристаллические фазы железа, включающие Fe3W3C, феррит и аустенит.

Что касается фиг. 2А, фиг. 2В и фиг. 2С, то дендритные кристаллиты 10 оказываются коричневого цвета после травления в реактиве Мураками в течение приблизительно 5 секунд. Дендритные кристаллиты 10 включают карбид эта-фазы. Некоторые из дендритных кристаллитов 10 становятся черными, а некоторые остаются коричневыми после дальнейшего травления в реактиве Мураками в течение приблизительно 4 минут, зерна 14 кристаллита WC также ясно видны в типичном поликристаллическом материале.

Изображение, полученное дифракцией электронов, показанное на фиг. 3, указывает, что матрица связующего компонента имеет нанокристаллическую структуру с присутствием очень небольшого количества аморфной фазы.

Как показано на фиг. 4А и фиг. 4В, просвечивающая электронная микроскопия (ПЭМ) указывает, на присутствие наноразмерных зерен 30 карбида эта-фазы в матрице 20 связующего компонента, имеющих общую форму нанопластин, наностержней или наносфер, которые заделаны в матрицу 20 связующего компонента.

Что касается фиг. 5, то типичная пика 50 отбойного молотка для горных работ включает стальную основу 55 и структуру 56 упрочняющего покрытия, наплавленного на стальной субстрат 55. Пика 50 отбойного молотка включает цементированный карбидный наконечник 52, имеющий ударное место 54 и соединенный со стальной основой 55. В некоторых примерах наконечник 52 может включать алмазный материал, такой как материал ПКА или алмазный материал, связанный карбидом кремния. Структуру 56 упрочняющего покрытия размещают вокруг цементированного карбидного наконечника 52, чтобы предохранить стальной субстрат 55 от абразивного износа при использовании. При использовании для разлома горной породы, включающей уголь или карбонат калия, например, горный материал может изнашивать стальную основу 55, приводя к преждевременному разрушению пики 50 отбойного молотка. Структура 56 упрочняющего покрытия включает или состоит по существу из типичного поликристаллического материала по настоящему изобретению.

Что касается фиг. 6, типичная пика 60 отбойного молотка для разлома дорожного покрытия включает стальной держатель 65 снабженный отверстием и ударным наконечником 64, соединенным с цементированной карбидной основой 62, который посажен горячей посадкой или запрессован в отверстие. Структуру 66 твердосплавного покрытия, включающую поликристаллический материал по этому изобретению, сплавляют со стальным держателем 65, расположенным вокруг отверстия, чтобы предохранить стальное тело держателя 65 от износа при использовании. Ударный наконечник 64 может включать структуру ПКА, соединенную с цементированным субстратом карбида вольфрама. Держатель 65 включает хвостовик 68 для соединения с основным блоком (не показан), присоединенным к барабану для размола дорожного покрытия (не показан).

В настоящем изобретении в отношении зерен, включенных в поликристаллический материал, термин "размер зерен" d относится к размерам зерен, измеренным следующим образом. Поверхность тела, включающего материал твердого сплава, получают полированием для исследования методом дифракции электронов обратного рассеяния (ДЭОР), и изображения ДЭОР поверхности получают посредством сканирующей электронной микроскопии высокого разрешения (СЭМВР). Этим методом получают изображения поверхности, в которых могут быть различимы индивидуальные зерна, и они могут быть далее проанализированы для получения, например, численного распределения размеров d зерен. В настоящем изобретении не осуществляют никакой коррекции (например, коррекции Салтыкова), чтобы исправить размеры зерен, чтобы учесть тот факт, что они были получены из двумерного изображения указанным образом. Размер зерен выражают в единицах эквивалентного диаметра круга (ЭДК) по стандарту ISO FDIS 13067. ЭДК получают, измеряя площадь А индивидуальных зерен, выставленных на поверхность, и вычисляя диаметр круга, который имел бы ту же самую площадь А, согласно уравнению d=квадратный корень из (4 X А/π). Метод описывают далее в разделе 3.3.2 ISO FDIS 13067, названном "Microbeam analysis - Electron Backscatter Diffraction - Measurement of average grain size" (Организация международных стандартов, Женева, Швейцария, 2011). Средний размер D зерен WC в цементированном материале WC получают, вычисляя число, среднее из размеров d зерен WC, как получено из изображений ДЭОР поверхности. Метод ДЭОР измерения размеров зерен имеет значительное преимущество, заключающееся в том, что каждое индивидуальное зерно может быть различимо, в отличие от некоторых других методов, в которых может быть трудно или невозможно различать индивидуальные зерна из агломераций зерен. Другими словами, некоторые другие методы, вероятно, могут дать ложные более высокие значения при измерении размера зерен.

Некоторые термины и понятия, используемые в настоящем изобретении, кратко объяснены ниже.

В настоящем изобретении структура упрочняющего покрытия является такой структурой (но не ограничивается ею), как слой, соединенный с субстратом, чтобы предохранить субстрат от износа. Структура упрочняющего покрытия имеет, в целом, большую износостойкость, чем субстрат.

В настоящем изобретении изнашиваемой частью является часть или компонент, которые подвергаются, или будут подвергаться в соответствии с ожиданиями, напряжению износа при использовании. Существуют различные виды напряжения износа, которым изнашиваемые части могут обычно подвергаться, такие как истирание, эрозия, коррозия и другие формы химического износа. Изнашиваемые части могут включать самые различные материалы, в зависимости от природы и интенсивности износа, которым, как ожидается, изнашиваемые части будут подвергаться, ограничений по стоимости, размеру и массе. Например, цементированный карбид вольфрама является очень стойким к износу, но вследствие его высокой плотности и стоимости его обычно используют только как первичную составляющую относительно мелких деталей, таких как резцы буровой головки, долота, режущие наконечники и т.д.. Изнашиваемые части больших размеров встречаются на земляных работах, корпусах буровой головки, бункерах и носителях абразивных материалов и обычно изготавливаются из твердых сталей, которые являются намного более экономичными, чем цементированные карбиды в определенных областях применения.

Пики отбойных молотков могут использоваться для разлома, разрушения или бурения материалов, таких как, например, порода, асфальт, уголь или бетон, и могут использоваться в таких областях, как горное дело, строительство и дорожный ремонт. В некоторых областях применения, например в дорожном ремонте, несколько пик могут быть установлены на поворотном барабане и перемещаться относительно разрушаемого материала по мере того как барабан вращается относительно материала. Пика отбойного молотка может включать рабочий наконечник из сверхтвердого материала, например поликристаллического алмаза (ПКА), который включает массу существенным образом взаимнопроросших алмазных зерен, формирующих скелетную массу задающую промежутки между алмазными зернами.

Материалы синтетического и природного алмаза, поликристаллического алмаза (ПКА), кубического нитрида бора (кНБ), поликристаллического кНБ (ПКНБ) и алмаза, связанного карбидом кремния (КкА), являются примерами сверхтвердых материалов. В настоящем изобретении синтетический алмаз, который также называют искусственным алмазом, является алмазным материалом, который был получен искусственно. В настоящем изобретении поликристаллический алмазный (ПКА) материал включает массу (агрегат множества) алмазных зерен, значительная часть которых прямо взаимосвязана друг с другом и в которых содержание алмаза составляет по меньшей мере приблизительно 80 объемных процентов материала. Промежутки между алмазными зернами могут быть по меньшей мере частично заполнены материалом связующего компонента, включающим материал катализатора для синтетического алмаза, или они могут быть по существу пустыми. В настоящем изобретении материал катализатора для синтетического алмаза способен поддерживать рост синтетических алмазных зерен и/или прямое срастание синтетических или природных алмазных зерен при температуре и давлении, при которых синтетический или природный алмаз является термодинамически устойчивым. Примерами материалов катализатора для алмаза являются Fe, Ni, Со и Mn, и определенные сплавы, включающие их. Вещества, включающие материал ПКА, могут включать по меньшей мере область, в которой материал катализатора был удален из промежутков, оставляя промежуточные пустоты между алмазными зернами, в настоящем изобретении материал ПКНБ включает зерна кубического нитрида бора (кНБ), диспергированного в матрице, включающей металл или керамический материал.

Другие примеры сверхтвердых материалов включают определенные композиционные материалы, включающие алмазные зерна или зерна кНБ, скрепляемые матрицей, включающей керамический материал, такой как карбид кремния (SiC) или материал цементированного карбида, такой как Co-связанный материал на основе WC (например, такой, как описано в патентах Соединенных Штатов номера 5453105 или 6919040). Например, определенные SiC-связанные алмазные материалы могут включать по меньшей мере приблизительно 30 объемных процентов алмазных зерен, диспергированных в матрице SiC (которая может содержать незначительное количество Si в форме, отличной от SiC). Примеры SiC-связанных алмазных материалов описаны в патентах Соединенных Штатов №№7008672; 6709747; 6179886; 6447852; и международной заявке на патент №WO 2009/013713.

Граница зерна является поверхностью раздела между двумя зернами, или кристаллитами, в поликристаллическом материале. Границы зерен являются дефектами в кристаллической структуре, и имеют тенденцию уменьшать электропроводность и теплопроводность материала.

Известно несколько фаз, включающих вольфрам (W), кобальт (Со) и углерод (С), и обычно они обозначаются греческими буквами. Эта-фаза в настоящем изобретении понимается как соединение карбида, имеющее общую формулу МхМ′yC2, где М является по меньшей мере одним элементом, выбранным из группы, состоящей из W, Mo, Ti, Cr, V, Та, Hf, Zr и Nb; М′ является по меньшей мере одним элементом, выбранным из группы, состоящей из Fe, Со, Ni, и С является углеродом. Где М, соответствующий вольфраму (W), и М′, соответствующий кобальту (Со), являются самой типичной комбинацией. В таком случае эта-фаза в настоящем изобретении означает Co3W3C (эта-1) или Co6WeC (?) (эта-2), а также их дробные под- и сверхстехиометрические модификации. В системе W-Co-С имеются также некоторые другие фазы, такие как тета-фазы Co3W6C2, Co4W4C и Co2W4C, а также каппа-фазы Co3WgC4 и CoW3C (эти фазы иногда группируют в литературе под более широким обозначением эта-фаза).

В настоящем изобретении фраза "состоит по существу из" значит "состоит из, за исключением неизбежных на практике примесей".

В настоящем изобретении термин "приблизительно" в отношении какой-либо величины указывает на диапазон значений, явно включающий указанное значение, причем границы диапазона, как понимают, задаются числом значащих цифр, приведенных в указанной величине.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИТНАЯ ВСТАВКА С ПОЛИКРИСТАЛЛИЧЕСКИМИ АЛМАЗАМИ | 2010 |

|

RU2503522C2 |

| НАПЛАВЛЯЕМЫЙ МАТЕРИАЛ ДЛЯ СВАРКИ, НАПЛАВЛЕННЫЙ МЕТАЛЛ И ДЕТАЛЬ С НАПЛАВЛЕННЫМ МЕТАЛЛОМ | 2011 |

|

RU2536016C1 |

| СПЛАВЫ НА ОСНОВЕ КОБАЛЬТА, СПОСОБ ПРОИЗВОДСТВА МИНЕРАЛЬНОЙ ВАТЫ С ИХ ИСПОЛЬЗОВАНИЕМ, ИЗДЕЛИЯ ИЗ ЭТИХ СПЛАВОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКИХ ИЗДЕЛИЙ | 2001 |

|

RU2255131C2 |

| МЕЛКОЗЕРНИСТЫЙ ПОЛИКРИСТАЛЛИЧЕСКИЙ АБРАЗИВНЫЙ МАТЕРИАЛ | 2006 |

|

RU2433908C2 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО МАТЕРИАЛА | 1987 |

|

RU2036215C1 |

| СПОСОБ СИНТЕЗА АЛМАЗОВ, АЛМАЗНЫХ ПОЛИКРИСТАЛЛОВ | 2011 |

|

RU2476376C2 |

| ЭЛЕКТРОПРОВОДНЫЙ УЗЕЛ И ТОПЛИВНЫЙ ЭЛЕМЕНТ С ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2009 |

|

RU2472257C1 |

| Способ получения самосвязанного композиционного материала | 1988 |

|

SU1836307A3 |

| СПОСОБ ЛИТЬЯ МЕТАЛЛИЧЕСКОГО СПЛАВА, СОДЕРЖАЩЕГО ПЕРВИЧНУЮ ФАЗУ, ДИСПЕРГИРОВАННУЮ В ЭВТЕКТИЧЕСКОЙ ФАЗЕ | 1994 |

|

RU2156176C2 |

| АЛМАЗОСОДЕРЖАЩИЙ СЛОИСТЫЙ КОМПОЗИТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2184644C2 |

Группа изобретений относится к изготовлению поликристаллического материала и изделий, содержащих этот материал для защиты от повреждений. Способ изготовления поликристаллического материала включает получение гранулированной структуры-предшественника, включающей железо, кремний и источник углерода или азота, нагрев структуры-предшественника, нанесение на основу слоя нагретой структуры-предшественника и охлажение слоя структуры-предшественника. Нагрев структуры-предшественника ведут до температуры по меньшей мере 1350°С. Охлаждение слоя структуры-предшественника ведут до менее 1000°С с получением слоя из поликристаллического материала, состоящего из нанозерен кристаллической фазы железа и кремния со средним размером менее 10 нм и зерен кристаллического материала, включающего углерод или азот. Инструмент включает основу, содержащую металл группы железа, и сплавленный с ней поликристаллический материал, полученный упомянутым способом. Обеспечивается получение поликристаллического материала с высокой износостойкостью и высокой вязкостью разрушения. 3 н. и 16 з.п. ф-лы, 12 ил.

1. Способ изготовления поликристаллического материала, включающий

получение гранулированной структуры-предшественника, включающей железо (Fe), кремний (Si) и источник углерода (С) или азота (N), где относительные количества Fe, Si и С или N выбирают таким образом, чтобы комбинация Fe, Si и С или N имела температуру фазового перехода в жидкое состояние самое большее 1280°С,

нагрев гранулированной структуры-предшественника,

нанесение на основу слоя нагретой гранулированной структуры-предшественника и охлажение слоя структуры-предшественника, отличающийся тем, что

нагрев гранулированной структуры-предшественника ведут до температуры по меньшей мере 1350°С со средней скоростью по меньшей мере 100°С в секунду,

охлаждение слоя структуры-предшественника ведут до меньше чем 1000°С со средней скоростью по меньшей мере 20°С в секунду с получением слоя из поликристаллического материала, состоящего из нанозерен кристаллической фазы железа и кремния со средним размером меньше чем 10 нм и зерен кристаллического материала, включающего углерод (С) или азот (N), причем плотность поликристаллического материала составляет по меньшей мере 98% от максимального теоретического значения плотности.

2. Способ по п. 1, отличающийся тем, что структура-предшественник включает Fe, Si, С и хром (Cr), в которой относительные количества Fe, Si, С и Cr выбирают таким образом, чтобы комбинация Fe, Si, С и Cr имела фазовую температуру перехода в жидкое состояние самое большее 1280°С.

3. Способ по п. 1, отличающийся тем, что структура-предшественник включает по меньшей мере 13 вес.% зерен карбида вольфрама (WC), от 0,1 до 10 вес.% Si, от 0,1 до 10 вес.% Cr и металл группы железа.

4. Способ по п. 1, отличающийся тем, что он включает нагрев множества структур-предшественников в гранулированной форме до температуры по меньшей мере приблизительно 1350°С со средней скоростью по меньшей мере 100°С в секунду, отложение структуры-предшественника на субстрате при температуре и охлаждение структуры-предшественника до меньше чем 1000°С со скоростью по меньшей мере 20°С в секунду.

5. Способ по п. 1, отличающийся тем, что он включает отложение множества структур-предшественников на субстрате с использованием плазменной горелки, лазерной горелки или газовой горелки.

6. Поликристаллический материал, полученный способом по п. 1.

7. Поликристаллический материал по п. 6, отличающийся тем, что нанозерна диспергированы в матрице связующего компонента, включающей кристаллическую фазу.

8. Поликристаллический материал по п. 6, отличающийся тем, что он включает сплошные агрегаты нанозерен, заделанных в матрице связующего компонента, включающего кристаллическую фазу, причем нанозерна, включенные в агрегат, имеют соответствующие границы зерен друг с другом.

9. Поликристаллический материал по п. 6, отличающийся тем, что каждое нанозерно имеет общую границу зерна с кристаллической фазой, включенной в поликристаллический материал.

10. Поликристаллический материал по п. 6, отличающийся тем, что каждое нанозерно имеет общую границу зерна с кристаллической фазой элемента группы железа, имеющей средний размер самое большее 50 нм.

11. Поликристаллический материал по п. 6, отличающийся тем, что нанозерна включают аустенит или феррит.

12. Поликристаллический материал по п. 6, отличающийся тем, что нанозернами являются кристаллиты материала, включающего С или N.

13. Поликристаллический материал по п. 6, отличающийся тем, что он включает по меньшей мере 1 вес.% Si, по меньшей мере 5 вес.% Cr и по меньшей мере 40 вес.% W, причем остальное в поликристаллическом материале, по существу, приходится на металл группы железа и углерод.

14. Поликристаллический материал по п. 6, отличающийся тем, что он включает зерна материала карбида, такого как карбид вольфрама (WC), карбид титана, карбид тантала, карбид молибдена, карбид ниобия, карбид гафния или карбид ванадия.

15. Поликристаллический материал по п. 6, отличающийся тем, что он включает зерна кубического нитрида бора, нитрида кремния или алмаза.

16. Поликристаллический материал по п. 6, отличающийся тем, что он имеет твердость по Виккерсу по меньшей мере приблизительно 800 HV10.

17. Поликристаллический материал по п. 6, отличающийся тем, что он имеет вязкость разрушения по Палмквисту по меньшей мере приблизительно 10 МПа·м1/2.

18. Инструмент, включающий основу, содержащую металл группы железа, и сплавленный с ней поликристаллический материал по п. 6.

19. Инструмент по п. 18, отличающийся тем, что он включает сверхтвердый материал.

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| ПОЛИКРИСТАЛЛИЧЕСКИЙ АЛМАЗНЫЙ АБРАЗИВНЫЙ ЭЛЕМЕНТ | 2004 |

|

RU2355865C2 |

Авторы

Даты

2016-10-10—Публикация

2013-05-24—Подача