Изобретение относится к металлургии и направлено на совершенствование производства металлического бериллия, на снижение себестоимости металла и токсичности производства бериллия.

Известна технология получения металлического бериллия, включающая двухстадийную термическую активацию бериллиевого концентрата (при 1700°C и 900-950°C), измельчение активированного спека в воде, стадию сульфатизации, растворение обработанного спека, многостадийную очистку бериллийсодержащего раствора от примесей, стадию получения гидроокиси бериллия (Ве(ОН)2), получение раствора тетрафторобериллата аммония ((NH4)2BeF4), многостадийную очистку и стадию кристаллизации (NH4)2BeF4, стадию получения фторида бериллия (BeF2), стадию магнийтермического восстановления бериллия и рафинировочную переплавку чернового металла (Химия и технология редких и рассеянных элементов, ч. 1. Под ред. К.А. Большакова. Учебное пособие для вузов. Изд. 2-е, перераб. и доп., М.: «Высшая школа», 1976. - С. 197-211.)

Данная технология является промышленно освоенной и применяется на всех предприятиях мира, производящих металлический бериллий.

Недостатки данной технологии:

1. Многостадийность технологического передела.

2. Необходимость двухстадийной высокотемпературной термической активации концентрата.

3. Отсутствие селективности вскрывающего реагента к целевому компоненту - бериллию, что приводит к необходимости введения многоступенчатой стадии очистки продукционных растворов.

4. Введение стадии получения высокотоксичного промежуточного продукта - Ве(ОН)2.

5. Большое водо- и энергопотребление.

Известна технология переработки бериллиевых концентратов, принятая за прототип, по которой разложение концентрата не требует предварительной термической активации и включает стадию смешивания концентрата с фторидом аммония, фторирование сырья при 200°C, последующее нагревание полученной смеси до температуры 320-400°C при нормальном атмосферном давлении. При этом отделяют кремний путем сублимационной отгонки гексафторсиликата аммония, а образующийся твердый осадок растворяют в воде. Полученный бериллийсодержащий раствор фильтруют и проводят его очистку от примесей, добавляя аммиачную воду и повышая рН до значения 8,5 с получением раствора фторида бериллия (Патент RU 2333891 С2 «Способ разложения бериллиевых концентратов» от 07.11.2006 г., А.А. Андреев, А.Н. Дьяченко, Р.И. Крайденко).

Недостатки технологии:

1. Высокая температура процесса вскрытия концентрата является причиной перерасхода вскрывающего агента - фторида аммония (tкип.=240°C).

2. Введение энергоемкой стадии сублимационной отгонки гексафторосиликата аммония.

3. Перевод бериллия в форму фторида, вследствие высокой температуры фторирования (320-400°C), а не в форму тетрафторобериллата аммония, затрудняет дальнейшую переработку сырья, так как при растворении фторид бериллия гидролизуется и на стадии очистки от примесей с помощью аммиачной воды значительная часть бериллия может быть удалена из целевого раствора вместе с осадком.

Задача изобретения - разработка технологии получения металлического бериллия из бериллиевых концентратов, не включающей высокотемпературных, энергозатратных процессов, многостадийной процедуры очистки бериллийсодержащих растворов и стадий получения побочных высокотоксичных полупродуктов.

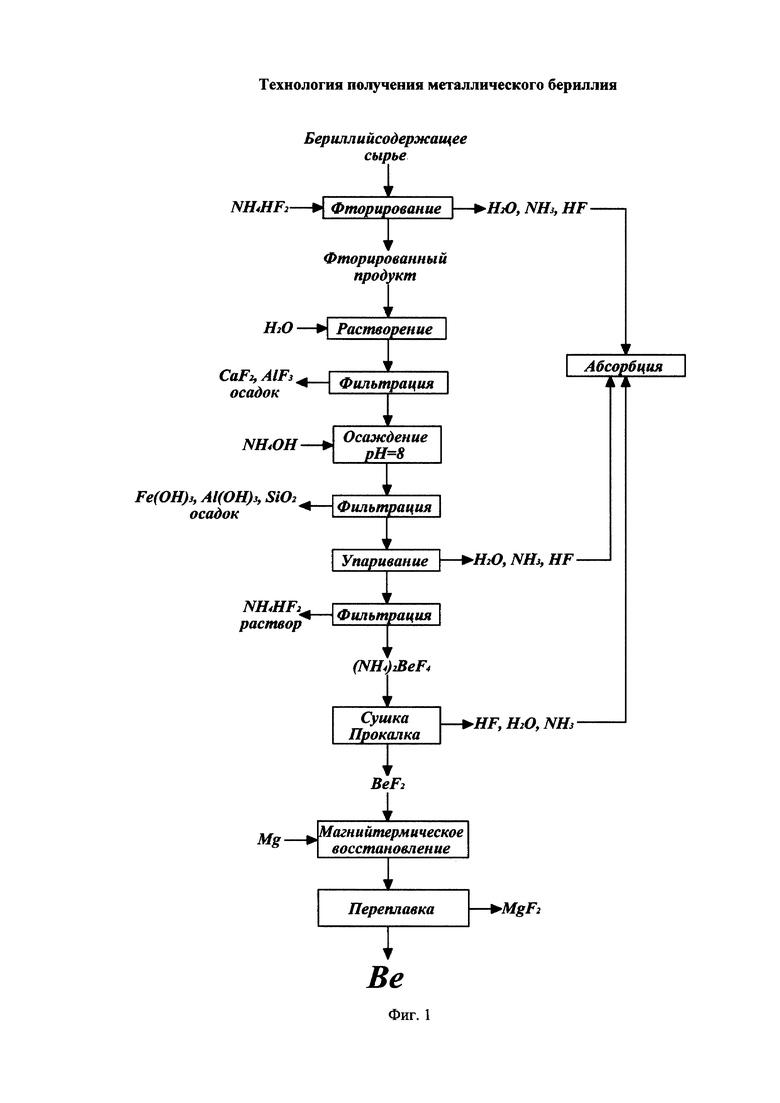

Принципиальная блок-схема технологии представлена на Фиг. 1.

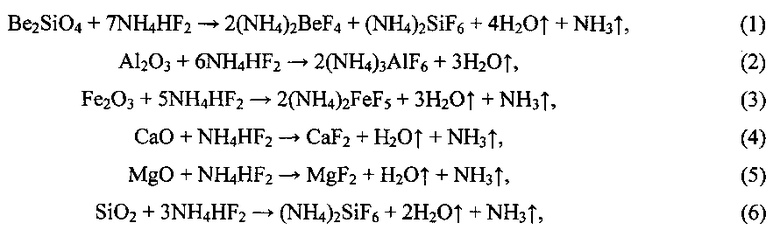

По предлагаемой технологии не требуются энергозатратные стадии термической активации бериллиевого концентрата. Бериллийсодержащее сырье, используемое при переработке, включает в себя такие макрокомпоненты, как Be2SiO4, Fe2O3, Al2O3, CaF2, CaO, MgO, SiO2. В качестве выщелачивающего агента используют гидрофторид аммония - NH4HF2. Концентрат смешивают с NH4HF2, взятого с 5-20% избытком согласно стехиометрическому количеству. Процесс фторирования проводят при 130-240°C, процесс представлен следующими реакциями (1-7):

Фторирование сопровождается частичным разложением NH4HF2. Газовая фаза, образующаяся в ходе взаимодействия, состоит из пыли, уносимой из зоны реакции, фторида водорода, аммиака и паров воды. Газовый поток отправляется на улавливание (абсорбцию) с целью регенерации фторирующего агента - гидрофторида аммония.

При растворении образованного фторированного продукта в жидкую фазу переходят хорошо растворимые фторсодержащие соединения бериллия и кремния. Фторсодержащие соединения остальных примесей имеют низкую растворимость и в большинстве своем остаются в твердой фазе. Суспензия при образовании имеет уровень рН, равный 3,0-3,2.

Пульпу фторированного продукта отфильтровывают от нерастворимого осадка. Осадок представляет собой флюоритовый концентрат и может быть использован в промышленности, например для получения фторида водорода (Тураев Н.С., Жерин И.И. Химия и технология урана. - М.: Издательский дом «Руда и Металлы», 2006. - С. 357-365).

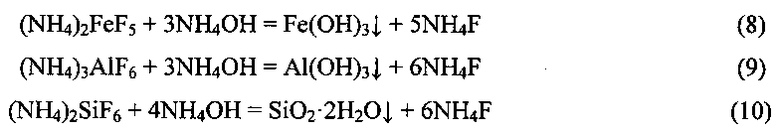

Осветленный бериллийсодержащий раствор отправляют на стадию очистки с помощью аммиачной воды, осаждение примесей происходит при уровне рН, равном 8,5, по следующим реакциям (8-10):

Высокий уровень рН гидролиза примесей объясняется наличием в растворе избыточного количества фторида аммония. Также избыток фторид-иона и иона аммония предотвращают гидролиз прочного комплексного иона  .

.

Образовавшуюся пульпу фильтруют, аморфный осадок, представленный гидроксидами примесей, может содержать до 50% влаги. Осадок промывают, сушат и отправляют на утилизацию. Ввиду низкого содержания бериллия в исходном концентрате, очищенный в одну стадию раствор беден по бериллию и относительно насыщен примесями, поэтому раствор упаривают до концентрации не более чем 20 г/л по бериллию, и повторно проводят осадительную очистку раствора.

После двухстадийной очистки продукционный раствор представляет собой раствор тетрафторобериллата аммония и, минуя стадию получения высокотоксичной гидроокиси бериллия, направляется на стадию кристаллизации. Полученные кристаллы (NH4)2BeF4 поступают на стадию термического разложения для получения фторида бериллия по реакции [11]:

Разложение кристаллического (NH4)2BeF4 начинается уже при 160°C. Процесс сопровождается обильным выделением фторсодержащих газов. Газовая фаза направляется в узел регенерации фторирующего агента. Термическое разложение (NH4)2BeF4 ведут ступенчато, не допуская выплеска расплавившейся бериллийсодержащей массы из зоны реакции вместе с потоком уносящихся газов. Температуру постепенно повышают с 160°C до 400°C со скоростью нагрева не более 100° в час до прекращения выделения газообразных продуктов. После завершения кристаллизации фторида бериллия, температуру в реакторе поднимают до 700°C и выдерживают в течение 40 мин. Это необходимо для перекристаллизации BeF2 в структуру менее склонную к гидролизу.

Кристаллический фторид бериллия направляют на стадию магнийтермического восстановления (12):

Реакция начинает протекать при 650°C, но для полноты протекания реакции восстановление проводят при 950°C, затем температуру поднимают до 1350°C для полного расплавления шихты и разделения фаз металла и шлака. Лучшим флюсом для выплавки бериллия является непосредственно BeF2. Поэтому металлический порошкообразный магний берут в количестве 75% от стехиометрически необходимого. Магний и фторид бериллия укладывают слоями так, чтобы слой магния был под слоем фторида бериллия. Самый нижний слой магния (так же, как и самый верхний слой фторида бериллия) составляет 50% от всего количества реагента, необходимого для реакции.

Полученный таким образом черновой металл подвергают рафинировочной плавке. Рафинирование проводят методом вакуумной дистилляции в дистилляционной колонке в тигле из ВеО. Температура дистилляции составляет 1450°C, остаточное давление в колонке удерживают на уровне 10-5 мм рт.ст. (Силина Г.Ф., Зарембо Ю.И., Бертина Л.Э. Бериллий. Химическая технология и металлургия. М.: Атомиздат, 1960. - С. 116-119).

Преимущества данной технологии:

1. Технологический передел состоит из меньшего количества стадий, в отличие от применяемой в промышленности сернокислотной технологии.

2. Нет необходимости в использовании предварительной термической активации бериллиевого концентрата.

3. Использование селективного для бериллия выщелачивающего агента - NH4HF2, что позволяет снизить количество стадий очистки продукционных растворов от различных примесей.

4. Устранение стадий получения высокотоксичных полупродуктов (Ве(ОН)2) в ходе передела.

5. Отсутствие большого энергопотребления вследствие отсутствия высокотемпературных стадий активации, разложения и сублимации.

6. Использование низких температур фторирования и избытка фторирующего агента до 20% от стехиометрически необходимого количества, позволяет удерживать бериллий в форме (NH4)2BeF4 и предупреждать потери элемента в результате гидролиза в ходе технологического передела.

Пример 1

Флюорит-фенакитовый концентрат состава, %: Be2SiO4 - 24,44; Fe2O3 - 1,07; Al2O3 - 8,04; CaF2 - 23,65; СаО - 27,27; MgO - 2,51; SiO2 - 13,01; - в количестве 30 г смешивают в фарфоровой ступке с 60 г гидрофторида аммония. Смесь помещают в стеклоуглеродный стакан и помещают в муфельную печь. Процесс фторирования проводят при 210°C в течение 60 мин. Фторированный продукт затем переносят в пластиковый стакан и приливают 150 мл дистиллированной воды, пульпу перемешивают и фильтруют с помощью фильтров «Синяя лента». Образовавшийся кек промывают еще 50 мл воды. Осветленный раствор имеет уровень рН, равный 3,0. К раствору при постоянном помешивании добавляют 25%-ный раствор аммиака до достижения уровня рН, равного 8,5. Образующуюся пульпу фильтруют с помощью фильтров «Синяя лента», после исчезновения зеркала раствора с поверхности осадка кек промывают еще 50 мл воды. Осветленный раствор переносят в выпарную чашу. Чашу устанавливают на электроплите и при плавном нагреве (не доводя до кипения) упаривают раствор до концентрации бериллия в растворе, равной 6-8 г/л.

Для увеличения весового количества конечного продукта исследований вышеизложенный эксперимент проводят 5 раз. Упаренные растворы пяти экспериментов объединяют и дают остыть до 35°C. К объединенному раствору добавляют (по каплям) аммиачную воду для корректировки уровня рН до 8,5. Образующийся осадок отфильтровывают с помощью фильтров «Синяя лента». После исчезновения зеркала раствора с поверхности осадка кек промывают еще 100 мл воды. Осветленный раствор упаривают в выпарной чаше на электроплите до образования густой, подвижной гелеобразной массы. Массу переносят в платиновую чашу, чашу устанавливают в муфельной печи. Нагревают до 160°C и выдерживают 60 мин, затем повышают температуру до 250°C и выдерживают в течение 30 мин, затем постепенно поднимают температуру на каждые 500 до 400°C. При каждом значении температуры выдерживают массу в печи в течение 30 мин.

По завершению отдымливания с поверхности кристаллического продукта при 400°C температуру в печи поднимают до 700°C и выдерживают массу в течение 40 мин. Остывшие кристаллы переносят в ступку, измельчают и укладывают вместе с металлическим магнием слоями в графитовый тигель, так чтобы слой магния располагался под слоем фторида бериллия. Тигель устанавливают в индукционную печь, осуществляют подвод аргона (100 мл/мин) для предотвращения окисления образующегося металла. Нагревают смесь до 950°C, реакция между BeF2 и магнием характеризуется белым свечением. По завершению свечения, температуру не повышают еще 7 мин, затем нагревают смесь до 1350°C. Удерживают температуру на данном уровне в течение 25 мин, после чего отключают нагрев, не перекрывая подачу аргона. По снижению температуры до 1260°C, снимают крышку с тигля и пинцетом вынимают королек металлического бериллия, который всплывает над шлаком.

Масса королька металлического бериллия, полученного в ходе эксперимента, составляет 3,52 г. Содержание основного компонента (бериллия) в получаемом образце равно 99,53%

Пример 2

Отличается от примера 1 тем, что процесс фторирования проводят при 240°C. Раствор фторированного продукта при этом имеет уровень рН, равный 3,4. Масса королька металлического бериллия, полученного в ходе эксперимента, составляет 3,46 г. Содержание основного компонента (бериллия) в получаемом образце равно 99,48%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА БЕРИЛЛИЯ И МЕТАЛЛИЧЕСКОГО БЕРИЛЛИЯ | 2015 |

|

RU2624749C2 |

| СПОСОБ РАЗЛОЖЕНИЯ БЕРИЛЛИЕВЫХ КОНЦЕНТРАТОВ | 2006 |

|

RU2333891C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРБЕРИЛЛАТА АММОНИЯ | 2006 |

|

RU2310605C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЕРИЛЛИЯ МЕТОДОМ ИОННОГО ОБМЕНА | 2014 |

|

RU2571763C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА БЕРИЛЛИЯ | 1996 |

|

RU2104934C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНОЙ СОЛИ НА ОСНОВЕ LIF-BEF2 ДЛЯ ЖИДКОСОЛЕВЫХ ЯДЕРНЫХ РЕАКТОРОВ | 2022 |

|

RU2778908C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ МЕТАЛЛИЧЕСКОГО БЕРИЛЛИЯ И СПЕЦКЕРАМИКИ НА ОСНОВЕ ОКСИДА БЕРИЛЛИЯ | 2012 |

|

RU2493101C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕРИЛЛИЙСОДЕРЖАЩИХ ОТХОДОВ | 2014 |

|

RU2558588C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРБЕРИЛЛАТА АММОНИЯ | 2004 |

|

RU2265576C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ БЕРИЛЛИЯ | 2007 |

|

RU2351538C1 |

Изобретение относится к получению металлического бериллия из бериллиевых концентратов. Бериллийсодержащее сырье смешивают с гидрофторидом аммония, взятого с 5-20%-ным избытком согласно стехиометрически необходимого количества. Фторирование концентрата проводят при 130-240°C. Образованный спек растворяют в воде. Раствор тетрафторобериллата аммония подвергается двухступенчатой осадительной очистке от примесей аммиачной водой (рН=8,5). Очищенный бериллийсодержащий раствор упаривают до получения кристаллического (NH4)2BeF4. Для получения фторида бериллия (NH4)2BeF4 подвергают термическому разложению в две стадии. Для получения металлического бериллия в тигель индукционной печи BeF2 и порошок металлического магния укладывают слоями так, что слой магния находится над фторидом бериллия, и проводят восстановление. Далее осуществляют плавку образованной смеси и рафинирование чернового металла. Обеспечивается исключение высокотемпературных, энергозатратных процессов, многостадийной процедуры очистки бериллийсодержащих растворов и стадий получения побочных высокотоксичных полупродуктов. 1 ил., 2 пр.

Способ получения металлического бериллия, включающий фторирование бериллийсодержащего сырья, растворение фторированного продукта в воде, удаление примесей обработкой бериллийсодержащего раствора 25%-ным раствором аммиака при рН=8,5, фильтрационное отделение осажденных соединений примесей, отличающийся тем, что фторирование проводят гидрофторидом аммония в интервале температур 130-240°C до прекращения выделения газообразных продуктов реакции, удаление примесей проводят ступенчато: на первой стадии повышают уровень pH раствора до 8,5 и удаляют осажденные соединения примесей фильтрацией, а на второй - упаривают раствор до концентрации по бериллию не более 20 г/л, корректируют pH раствора до 8,5 и удаляют осажденные соединения примесей фильтрацией, при этом получают раствор тетрафторобериллата аммония ((NH4)2BeF4), который упаривают до получения твердых кристаллов(NH4)2BeF4, далее твердый кристалл (NH4)2BeF4 подвергают термическому разложению в две стадии: на первой стадии осуществляют нагрев до 400°C до прекращения выделения газообразных продуктов со скоростью нагрева не более 100° в час, а на второй осуществляют нагрев до 700°C в течение 40 мин, далее полученный фторид бериллия укладывают слоями с металлическим порошкообразным магнием так, чтобы слой магния был под слоем фторида бериллия, при этом самый нижний слой магния и самый верхний слой фторида бериллия должны составлять 50% от всего количества реагента, необходимого для реакции, а магний берут в количестве 75% от стехиометрически необходимого, проводят восстановление при 950°C, затем температуру поднимают до 1350°C и проводят рафинирование чернового металла методом вакуумной дистилляции в дистилляционной колонке при температуре до 1450°C и остаточном давлении - 10-5 мм рт.ст.

| СПОСОБ РАЗЛОЖЕНИЯ БЕРИЛЛИЕВЫХ КОНЦЕНТРАТОВ | 2006 |

|

RU2333891C2 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| CN 103088206 A, 08.05.2013 | |||

| Способ крепления стен котлована | 1981 |

|

SU990966A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ ДАЛЬНОВИДЕНИЯ | 1934 |

|

SU48535A1 |

Авторы

Даты

2016-10-10—Публикация

2015-03-23—Подача