Изобретение относится к получению микропористых структур на поверхности изделий из титана или его сплава и может быть использовано для изготовления эндопротезов и зубных имплантатов, обладающих высокой биологической активностью, для подготовки поверхности титановых имплантатов под нанесение биосовместимых покрытий, а также для изготовления носителей катализаторов и композитных материалов, находящих применение в различных областях.

Известен способ получения на поверхности титана наноструктуры с высокой биологической активностью (CN №104027839, опубл. 2014.09.10), включающий пескоструйную обработку поверхности, последующее кислотное травление, пропитку в консервирующем растворе и ультрафиолетовое облучение. Полученный материал может быть использован для изготовления костных штифтов в ортопедии и зубных имплантатов в стоматологии. Известный способ является многоступенчатым и для получения необходимой структуры поверхности требует технологически сложной операции пескоструйной обработки, которая является ресурсо- и энергозатратной и запрещена в ряде стран, в том числе в РФ, как представляющая опасность для здоровья людей и экологической обстановки [Онищенко Г.Г. Постановление о введении в действие санитарно-эпидемиологических правил СП 2.2.2.1327-03. - 26.05.2003. - №100. - C. IV. Технологические процессы, оборудование, материалы, характеризующиеся выделением пыли]. Кроме того, известный способ не предусматривает возможности дополнительного нанесения компонентов, увеличивающих биологическую активность материала.

Известен способ формирования многоступенчатой структуры на поверхности титанового имплантата (CN №102912037, опубл. 2013.02.13), включающий полирование поверхности, обезжиривание и очистку путем погружения в раствор, содержащий азотную кислоту, фтористоводородную кислоту и перекись водорода, пескоструйную обработку подготовленной поверхности, очистку обработанной поверхности и химическое травление, промывание, термическую обработку с последующим охлаждением. Необходимость использования технологически сложной, затратной и требующей принятия специальных мер защиты для предотвращения нежелательных воздействий на организм человека и окружающую среду операции пескоструйной обработки и целого ряда подготовительных операций усложняет и удорожает известный способ.

Известен способ обработки титанового имплантата (TW №201420137, опубл. 2014.06.01) путем травления в кислотном растворе с последующим анодным оксидированием и углублением пор, образовавшихся при травлении. Глубокие микропоры и их высокая плотность на поверхности титанового имплантата должны способствовать остеоинтеграции и ускорению выздоровления. Однако при анодном оксидировании на поверхности формируется пористый оксидный слой, состав которого и адгезионная прочность сцепления с металлической основой сильно зависят от режима оксидирования и состава электролита и для обеспечения эффективной эксплуатации требуют специального подбора.

Наиболее близким к заявляемому по технической сущности является описанный в заявке US №2011244266, опубл. 2011.10.06 способ обработки поверхности титана либо его сплава, который включает формирование на поверхности титанового материала слоя, содержащего карбид и/или нитрид титана, с применением отжига в атмосфере инертного газа (светлый отжиг) и последующее электрохимическое травление в водном растворе, содержащем кислоту, преимущественно азотную, с концентрацией 1-10 мас. %, либо в нейтральном растворе, содержащем окисляющий реагент, с частичным растворением слоя, содержащего карбид и/или нитрид титана, и одновременным формированием внешнего слоя из оксида титана и образованием многослойной структуры толщиной не более 100 нм с внутренним слоем из карбида и/или нитрида титана, обладающей твердостью от 5 до 20 ГПа, высокой коррозионной стойкостью и высокими антифрикционными свойствами.

Обработка известным способом не обеспечивает получения материала с поверхностным слоем, обладающим достаточной толщиной и наличием пор с размерами и структурой, необходимыми для эффективной биологической фиксации костной ткани, пригодного для имплантации, а также в качестве основы для нанесения веществ, обладающих биологически активными, каталитическими и другими свойствами.

Задачей изобретения является создание способа получения микропористого слоя на поверхности изделий из титана или его сплава, обеспечивающего получение эффективного материала для эндопротезов и костных имплантатов, носителей катализаторов, основы для композитных материалов и т.п.

Технический результат предлагаемого способа заключается в увеличении толщины и пористости получаемого на поверхности титана или его сплава пористого слоя при одновременном формировании сложного внутреннего рельефа пор, что обеспечивает повышение качества и эффективности имплантатов и носителей катализаторов при их обработке предлагаемым способом.

Указанный технический результат достигается способом получения микропористого слоя на поверхности изделий из титана или его сплава, включающим формирование на поверхности слоя, содержащего карбид титана, с последующим травлением в азотной кислоте, в котором, в отличие от известного, слой, содержащий карбид титана, формируют путем электродуговой обработки катодно-поляризованного титана или его сплава с использованием перемещаемого над обрабатываемой поверхностью графитового анода при силе тока дугового разряда не менее 60 А в 0,1-0,2% водном растворе NaCl, при этом травление ведут в азотной кислоте с концентрацией не менее 10 мас. % до полного растворения карбида титана, затем промывают обработанную поверхность водой и сушат на воздухе.

В преимущественном варианте осуществления способа электродуговую обработку проводят при силе тока 70-100 А.

Также в преимущественном варианте осуществления способа травление ведут в течение 3-7 суток.

Способ осуществляют следующим образом.

Изделие из титана либо его сплава, преимущественно содержащего в своем составе алюминий в количестве нескольких процентов (не более 6%), после стандартной подготовки (очистка, обезжиривание) помещают в электролитическую ванну в качестве катода, при этом анодом служит графитовый электрод. В качестве электролита используют 0,1-0,2% водный раствор NaCl. Проводят электродуговую обработку катодно-поляризованного титана или титанового сплава при силе тока, обеспечивающей стабильное горение дугового разряда (не менее 60 А, преимущественно 70-100 А). Для формирования равномерного композитного слоя графитовый анод перемещают над обрабатываемой поверхностью, что существенно для изделий (деталей) со значительной площадью поверхности, при этом перемещение осуществляют либо дискретно, выдерживая в каждой точке 2-3 секунды, либо непрерывно и равномерно со скоростью 1-2 мм/с. Общее время обработки зависит от величины обрабатываемой поверхности. В результате обработки на поверхности формируется слой глубиной до 2 мм с гетерогенной микроструктурой, содержащий зерна карбида титана TiC в титановой матрице, в то время как толщина слоя карбида титана, получаемого на поверхности титановой фольги в соответствии с известным способом путем ее отжига в инертной атмосфере, не превышает 100 нм.

После электродуговой обработки изделие (деталь) погружают в раствор азотной кислоты с концентрацией не менее 10 мас. % и выдерживают в течение 3-7 суток в зависимости от толщины полученного композитного слоя. В результате селективного химического травления TiC полностью растворяется, а титановая матрица, благодаря способности пассивироваться, остается в неизменном виде, и таким образом формируется пористая структура, характеризующаяся порами размером от 100 нм до 10 мкм, обнаруживающими сложный внутренний рельеф.

Изделие (деталь) промывают дистиллированной водой и сушат на воздухе преимущественно при температуре 50-100°С.

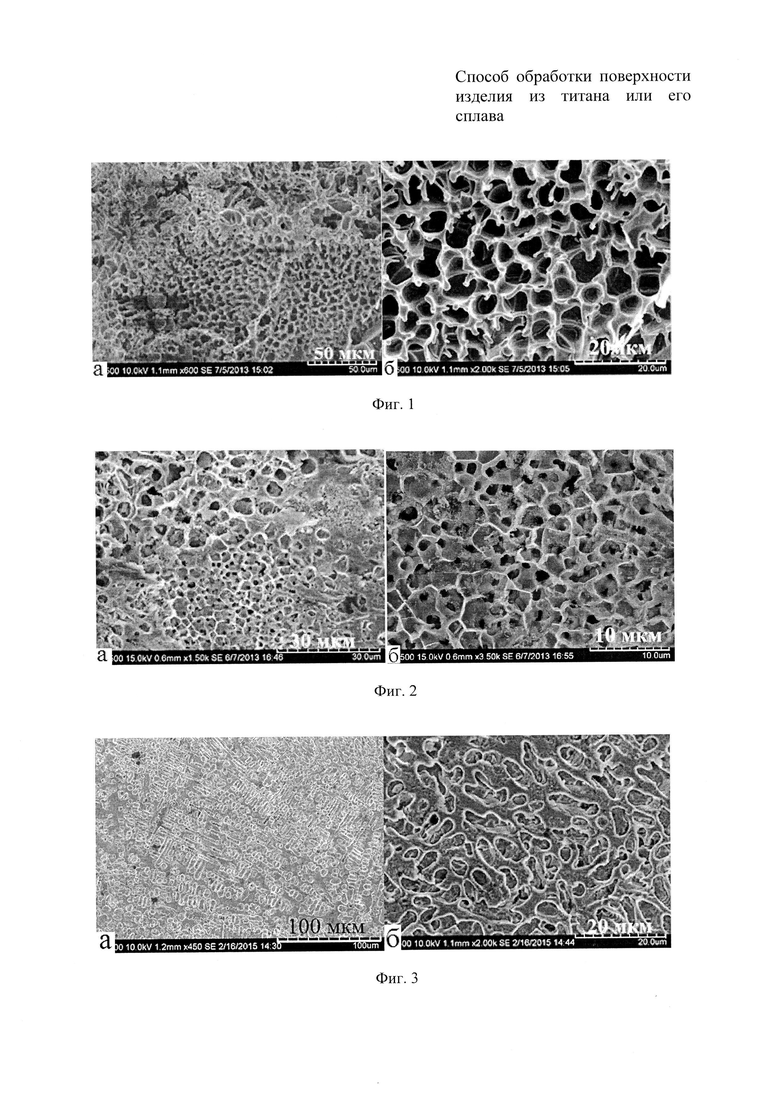

На приведенных снимках, сделанных с помощью сканирующего электронного микроскопа высокого разрешения HitachiS5500 с приставкой для энерго-дисперсионного анализа ThermoScientifíc, показана микроструктура пористого слоя, сформированного на различных сплавах титана электродуговой обработкой при различной силе тока I для случаев дискретного и непрерывного перемещения с последующим травлением в азотной кислоте до полного растворения карбида титана.

На фиг. 1а и 1б приведены снимки покрытий, сформированных при I=100 А и дискретном перемещении графитового анода с временем выдержки в каждой точке τ=2 с (увеличение ×600 и ×2000 соответственно); на фиг. 2а и 2б - при I=70 А и дискретном перемещении с τ=3 с (увеличение ×1500 и ×3500); на фиг. 3а и 3б - снимки покрытий, сформированных при непрерывном перемещении электрода со скоростью 1 мм/с и I=120 А (увеличение ×450 и ×2000).

Как показывают приведенные снимки, внутренняя поверхность пор, образовавшихся после травления содержащего карбид титана слоя, является неровной: стенки каждой поры, условно именуемой макропорой, имеют выступы и впадины, образующие микропоры, при этом на размер и характер пор в значительной мере определяются силой тока электродуговой обработки.

Экспериментально установлено, что толщина формируемого пористого слоя также зависит непосредственно от силы тока.

Таким образом, регулируя силу тока, можно формировать поверхностный слой необходимой толщины с определенным размером и характером пор. Толщина покрытия связана также с временем электродуговой обработки. Однако целенаправленно воздействовать на толщину формируемого слоя, варьируя суммарное время обработки всей поверхности, на практике затруднительно с учетом перемещения электрода и кратковременности обработки каждого отдельного.

Известно, что внутренний рельеф пор имплантата наряду с их размером оказывает существенное влияние на вероятность проникновения в поры клеток костной ткани и возможность биологической фиксации этой ткани. Регулируемый размер пор формируемого предлагаемым способом пористого слоя и сбалансированное сочетание макро- и микропористости обеспечивают высокую биологическую активность обработанных с его помощью титановых имплантатов. Кроме того, наличие макропор заданного размера со сложным внутренним рельефом (микропорами) позволяет дополнительно повышать скорость остеосинтеза и ассимиляции эндопротеза путем заполнения открытых пор биологически активными веществами, обладающими повышенным сродством к костной ткани и стимулирующими указанные процессы. Предлагаемый способ, предоставляющий возможность формировать поверхностный слой контролируемой толщины с порами заданного размера и сложной морфологией, перспективен также для получения носителей катализаторов из титана или его сплава, обладающих высокими механическими свойствами, и для ряда композитных материалов.

Примеры конкретного осуществления способа

Катодно-поляризованные образцы прямоугольной формы из титановых сплавов размером 30×10×3 мм обрабатывали в стабильно горящем дуговом разряде с использованием графитового анода в 0,1-0,2% водном растворе NaCl.

Микроструктура и элементный состав слоя, сформированного электродуговой обработкой, а также его микроструктура и элементный состав после селективного травления были исследованы при помощи сканирующего электронного микроскопа высокого разрешения HitachiS5500 с приставкой для энергодисперсионного анализа ThermoScientific. Фазовый состав поверхности исследовали на рентгеновском дифрактометре «Bruker D8 ADVANCE» в CuKα-из лучении.

Пример 1

Образец из титанового сплава ВТ1-0 (%, Ti 98,6-99,7, Fe до 0,18, С до 0,07, Si до 0,1) подвергали электродуговой обработке при силе тока 100 А в электролите, содержащем 0,1% NaCl, при дискретном перемещении электрода и его статическом положении в каждой точке в течение 2 с. Общее время обработки может быть подсчитано с учетом того, что в каждой точечной позиции графитового анода содержащий карбид титана слой формируется на площади примерно 12-20 мм2. Толщина сформированного композитного слоя, содержащего Ti и TiC, составила 1,8 мм.

Образец с нанесенным композитным слоем погружали в раствор 10% азотной кислоты на 7 суток. Затем промывали дистиллированной водой и высушивали при температуре 100°С.

Фазовый состав поверхности нанесенного слоя до травления: Ti, TiC. Элементный состав поверхности до травления: Ti и С с приблизительным соотношением Ti/С:2/1.

Фазовый состав поверхности после травления: Ti. Элементный состав поверхности после травления: Ti со следами С (до 1 мас. %).

Микроструктура после травления представлена на фиг. 1.

Пример 2

Образец из титанового сплава ВТ1-0 подвергали электродуговой обработке при силе тока 60 А в условиях примера 1. Толщина сформированного композитного слоя составила 0,9 мм.

Образец с нанесенным композитным слоем погружали в раствор 10% азотной кислоты на 3 суток. Промывали и сушили аналогично примеру 1.

Фазовый и элементный состав поверхности до и после травления аналогичны приведенным в примере 1.

Пример 3

Образец из титанового сплава ПТ-3В (%, Ti 91,4-95,0; Al 3,3-5,0;V 1,2-2,5; F до 0,2; Zr до 0,3; Si до 0,12; С до 0,1) подвергали электродуговой обработке при силе тока 70 А в электролите, содержащем 0,1% NaCl, дискретном перемещении электрода и его статическом положении в каждой точке в течение 3 с. Толщина сформированного композитного слоя составила 1,3 мм.

Образец с нанесенным слоем погружали в раствор 50% азотной кислоты на 5 суток. Затем промывали дистиллированной водой и высушивали аналогично примеру 1.

Фазовый состав поверхности до травления: Ti, TiC. Элементный состав поверхности до травления: Ti и С с приблизительным соотношением Ti/С:2/1.

Фазовый состав поверхности после травления: Ti. Элементный состав поверхности после травления: Ti со следами С (до 2 мас. %).

Микроструктура после травления представлена на фиг. 2.

Пример 4

Образец из титанового сплава ВТ5-1 (%, Ti 89,6-93,7; Al 4,3-6,0; Sn 2-3; Fe до 0,34, Zr до 0,3; Si до 0,15; С до 0,1) подвергали электродуговой обработке при силе тока 120 А в электролите, содержащем 0,2% NaCl, при равномерном поступательном перемещении графитового анода со скоростью 1 мм/с. Толщина сформированного композитного слоя составила 2,0 мм.

Образец с нанесенным слоем погружали в раствор концентрированной азотной кислоты на 7 суток. Затем промывали дистиллированной водой и высушивали аналогично примеру 1.

Фазовый состав поверхности до травления: Ti, TiC. Элементный состав поверхности до травления: Ti и С с приблизительным соотношением Ti/С: 2/1.

Фазовый состав поверхности после травления: Ti. Элементный состав поверхности после травления: Ti со следами С (до 1 мас. %).

Микроструктура после травления представлена на фиг. 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения структурированного пористого покрытия на титане и его сплавах | 2022 |

|

RU2777827C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА С КОМПОЗИТНЫМ ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ | 2013 |

|

RU2532582C2 |

| Способ получения покрытия на имплантатах из титана и его сплавов | 2016 |

|

RU2620428C1 |

| Способ получения структурированного пористого покрытия на титане | 2017 |

|

RU2669257C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА С ИЗНОСОСТОЙКИМ КОРРОЗИОННО-УСТОЙЧИВЫМ ПОКРЫТИЕМ | 2024 |

|

RU2824444C1 |

| Способ модифицирования поверхности твердого титанового сплава | 2022 |

|

RU2792538C1 |

| Терморегулирующее покрытие на титане и его сплавах | 2020 |

|

RU2751033C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНОВОГО ДИСКА С ПОКРЫТИЕМ КАРБИДА ТИТАНА | 2009 |

|

RU2454311C2 |

| НАНОСТРУКТУРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЧИСТОГО ТИТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2492256C9 |

| Способ изготовления дентального имплантата с использованием композитного нанопокрытия | 2018 |

|

RU2765921C1 |

Изобретение относится к получению пористых структур на поверхности изделий из титана или его сплава и может быть использовано при изготовлении эндопротезов и зубных имплантатов на титановой основе, для подготовки поверхности титановых имплантатов под нанесение биосовместимых покрытий, а также для получения носителей катализаторов и композитных материалов. Способ включает формирование на поверхности изделий из титана или его сплава слоя, содержащего карбид титана, с последующим травлением в азотной кислоте, при этом упомянутый слой формируют путем электродуговой обработки катодно-поляризованного титана или его сплава с использованием перемещаемого над обрабатываемой поверхностью графитового анода при силе тока дугового разряда не менее 60 А в 0,1-0,2% водном растворе NaCl, а травление ведут в азотной кислоте с концентрацией не менее 10 мас.% до полного растворения карбида титана, затем промывают обработанную поверхность водой и сушат на воздухе. Технический результат - увеличение толщины и пористости получаемого на поверхности титана или его сплава пористого слоя при одновременном формировании сложного внутреннего рельефа пор. 2 з.п. ф-лы, 3 ил., 4 пр.

1. Способ получения микропористого слоя на поверхности изделий из титана или его сплава, включающий формирование слоя, содержащего карбид титана, с последующим травлением в азотной кислоте, отличающийся тем, что слой, содержащий карбид титана, формируют путем электродуговой обработки катодно-поляризованного титана или его сплава с использованием перемещаемого над обрабатываемой поверхностью графитового анода при силе тока дугового разряда не менее 60 А в 0,1-0,2% водном растворе NaCl, при этом травление ведут в азотной кислоте с концентрацией не менее 10 мас. % до полного растворения карбида титана, затем промывают обработанную поверхность водой и сушат на воздухе.

2. Способ по п. 1, отличающийся тем, что электродуговую обработку проводят при силе тока 70-100 А.

3. Способ по п. 1, отличающийся тем, что травление ведут в течение 3-7 суток.

| US 2011244266 A1, 06.10.2011 | |||

| TW 201420137 A, 01.06.2014 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА С КОМПОЗИТНЫМ ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ | 2013 |

|

RU2532582C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНОВОГО ДИСКА С ПОКРЫТИЕМ КАРБИДА ТИТАНА | 2009 |

|

RU2454311C2 |

| БИОСОВМЕСТИМЫЙ ПОРИСТЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2541171C1 |

| CN 102921037 A, 13.02.2013. | |||

Авторы

Даты

2016-10-20—Публикация

2015-04-21—Подача