Изобретение относится к способам формирования износостойких поверхностей изделий из твердых титановых сплавов и может быть использовано для разработки инструментальных твердых сплавов на основе титана, предназначенных для работы в условиях интенсивного абразивного износа и используемых в машиностроении, авиадвигателестроении, судостроении.

Известен способ упрочнения поверхности металла образованием карбида (патент US4698237А, МПК C23C 26/02), в котором формирование карбида металла происходит при локальном плавлении поверхности высокоэнергетическим лазерным пучком в вакууме или атмосфере инертного газа в присутствии углерода. Предварительно на обрабатываемую поверхность наносят слой коллоидной дисперсии графита. При воздействии излучения непрерывного CO2-лазера расплавленный титан реагирует с углеродом, образуя карбидный слой.

Недостатками данного способа являются необходимость применения лазерного излучения высокой мощности для оплавления поверхности обрабатываемого титана, что ограничивает применение этого способа при высокоточной обработке; качество углеродосодержащего состава и равномерность его нанесения напрямую определяют объемную и поверхностную однородность получаемого покрытия.

Известен способ формирования износостойкого покрытия из карбида титана (патент RU2424352, МПК С23С 14/06, С23С 14/24), в котором изделие из титана и его сплавов размещается в ванне под слоем водородсодержащей жидкости и подключается к отрицательному полюсу источника тока. При этом в жидкость погружают торец анода из углеродсодержащего материала, размещая его с зазором относительно обрабатываемой поверхности. Затем осуществляют формирование плазменного канала в упомянутом зазоре с образованием водородной плазмы в локальном объеме на участке контакта поверхности изделия и плазменного канала. В результате происходит образование на поверхности изделия карбида титана при термохимическом взаимодействии атомов углерода из материала анода, эродирующего под действием ионизации в плазме, с атомами титана из материала изделия.

Недостатком способа является разрушение материала графитового электрода в процессе работы и, как следствие, загрязнение электролита продуктами, не вступившими в реакцию с титаном. Это приводит к изменению параметров возникновения плазмы и нарушению чистоты протекания реакции. Также возможно появление участков свободного углерода в графитной форме, что приводит к снижению качества полученной поверхности, и, соответственно, снижает эксплуатационные характеристики изделия.

Известен способ модифицирования поверхности титановых сплавов (патент RU2117073, МПК C23C 14/48), в котором титановый сплав облучается на ионно-плазменном ускорителе для последовательной обработки пучками ионов аргона и ионов азота с последующим стабилизирующим отжигом в вакууме.

Недостатком способа является небольшая глубина проникновения ионов и, как следствие, небольшая степень упрочнения поверхности Кроме того, способ реализуется сложным технологическим процессом, состоящим из нескольких последовательных этапов, при которых незначительные отклонения от заданных режимов не позволят обеспечить целый комплекс эксплуатационных свойств модифицированных поверхностей на требуемом уровне.

Наиболее близким по техническому решению, принятому за прототип, является способ поверхностной модификации титановых сплавов (патент RU2164547, МПК C22F 3/00, C22F 1/18, C23F 17/00), который включает удаление электрохимическим травлением поверхностного слоя на глубину структурных нарушений, образовавшихся при механической подготовке, удаление путем диффузионного вакуумного отжига растворенного в приповерхностном слое сплава газа с толщины, большей расчетной глубины проплавления под действием мощного импульсного пучка, и облучение поверхности мощным ионным пучком наносекундной длительности. Поверхностный слой удаляют на толщину 4-7 мкм, отжиг проводят в течение 2-2,5 часов при температуре 550-600°С и давлении 5·10-4 - 1·10-5 мм рт. ст., облучение подготовленной поверхности осуществляют мощным ионным пучком состава 30% С+ и 70% Н+ с энергией 200-400 КэВ, плотностью тока 50-150 А/см2, 1-3 импульсами длительностью 30-50 нс.

Недостатком способа является сложность технологического процесса, включающего предварительное электрохимическое травление, диффузионный вакуумный отжиг и последующую обработку мощным ионным пучком. При этом незначительные отклонения от заданных режимов не позволят обеспечить требуемый уровень эксплуатационных свойств модифицированной поверхности.

Задачей данного изобретения является создание способа модифицирования поверхности твердых титановых сплавов, предназначенных для работы в условиях интенсивного абразивного износа.

Сущность изобретения заключается в воздействие мощного импульсного ионного пучка наносекундной длительности на поверхностные слои твердого титанового сплава. Облучение материала проводится в следующем режиме: состав пучка 30% Н+ + 70% С+, энергия частиц 250 кэВ, длительность импульса 60 нс, число импульсов – 1, плотность ионного тока 150 А/см2.

Данный режим облучения за счет образования высоких температур (температура нагрева составляет порядка 2000ºC) приводит к формированию соединения карбид титана TiC в тонком поверхностном слое облучаемого сплава, при этом источником углерода для образования карбида служит адсорбированная в естественных условиях поверхностная углеводородная пленка.

Твердые титановые сплавы являются перспективными и менее дорогостоящими аналогами традиционных вольфрамокобальтовых твердых сплавов. Вместе с тем, прочностные характеристики разработанных в настоящее время титановых сплавов уступают большинству традиционных вольфрамокобальтовых твердых сплавов, что существенно ограничивает их область применения в качестве материалов для изготовления металлорежущих пластин и коронок буровых инструментов. Для решения данной проблемы проводится модификация поверхности твердых титановых сплавов импульсным ионным пучком.

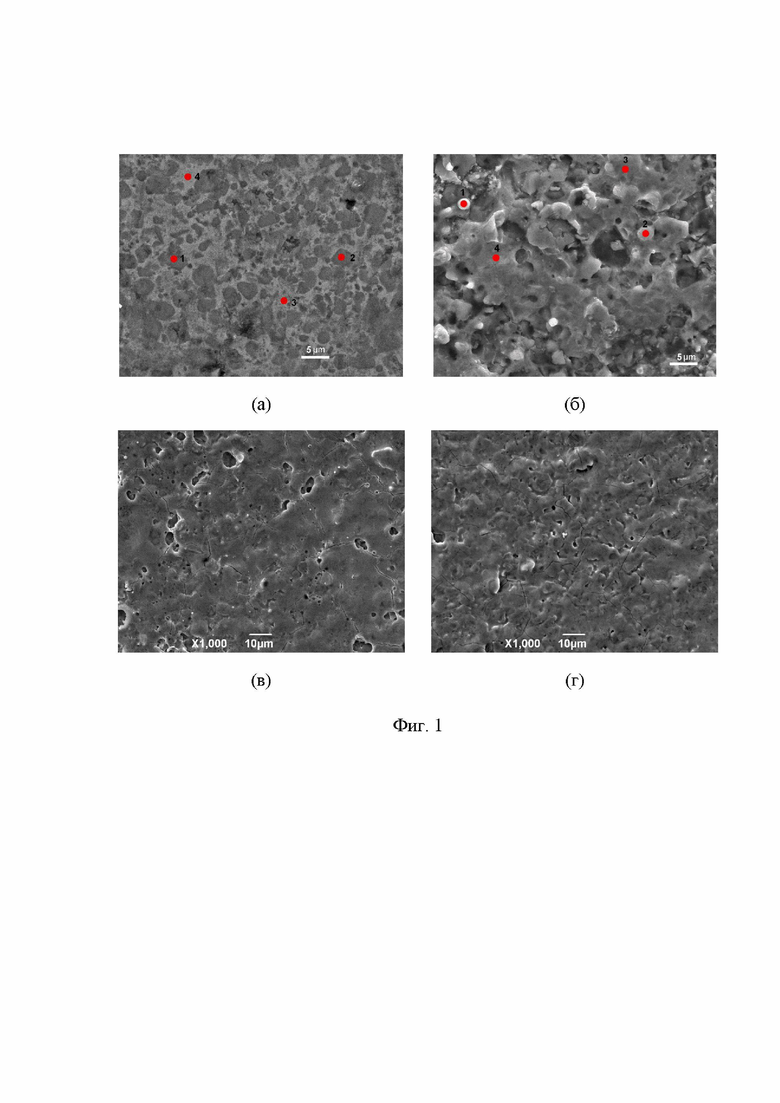

Технический результат достигается тем, что микроструктура поверхности титанового сплава, полученного спеканием в равных пропорциях карбида титана TiC и никелида титана TiNi, в исходном состоянии является гетерофазной. Характерный размер карбидных зерен составляет ~ 5 мкм, а их распределение в связующей фазе является достаточно равномерным.

После воздействия одного импульса мощного ионного пучка микроструктура поверхности претерпевает существенные изменения. Это проявляется в оплавлении поверхностного слоя, в результате которого происходит исчезновение межфазных границ между карбидной и связующей составляющей титанового сплава. Увеличение числа импульсов до 2 приводит к частичному разрушению поверхности титанового сплава, что проявляется в появлении микротрещин и локальных отслаиваний, причиной образования которых является фазовая неоднородность твердого сплава и высокие градиенты термомеханических напряжений в условиях термоударного нагружения при воздействии пучка. Пятикратное воздействие импульсного ионного пучка приводит к дальнейшему росту плотности распределения микротрещин и их ширины. При этом толщина оплавленного слоя не превышает 1-2 мкм. На Фиг. 1 представлена микроструктура поверхности твердого титанового сплава состава 50%TiC–50%TiNi в исходном состоянии (а), после одного (б), двух (в) и пяти (г) импульсов мощного ионного пучка.

Облучение импульсным ионным пучком приводит к формированию карбидных соединений TiC в приповерхностных слоях титанового сплава. Источником углерода для образования таких соединений в основном являются адсорбированные на поверхности углеводородные загрязнения. С увеличением глубины травления концентрация кислорода и свободного углерода уменьшается, а концентрация карбидных соединений увеличивается.

Образование карбида титана TiC при облучении импульсным ионным пучком происходит за счет взаимодействия расплавленного слоя титана, как с газообразными углеводородными продуктами, так и с углеродсодержащим твердым остатком разложения углеродных загрязнений, присутствующих на поверхности титана. Температура протекания такой реакции составляет ~ 2000 ºC.

Другим механизмом образования соединений карбида титана TiC является карботермическое восстановление поверхностного оксида титана TiO2 при его взаимодействии с поверхностными углеродными загрязнениями. Реакция этого процесса (в стехиометрическом виде) выглядит следующим образом:

TiO2+3C → TiC+2CO

Эта реакция протекает при температурах 1200-1600°С и является энергетически более выгодной по сравнению с непосредственным образованием Ti-C связей при взаимодействии титана с углеродом.

Таким образом, воздействие импульсным ионным пучком 30% Н+ + 70% С+ с плотностью тока пучка 150 А/см2, энергией частиц 250 кэВ и числом импульсов – 1 приводит к формированию карбида титана в оплавленном поверхностном слое связки TiNi. Эти твердые соединения создают модифицирование карбидом титана поверхности твердого титанового сплава, обладающей повышенной стойкостью к абразивному износу.

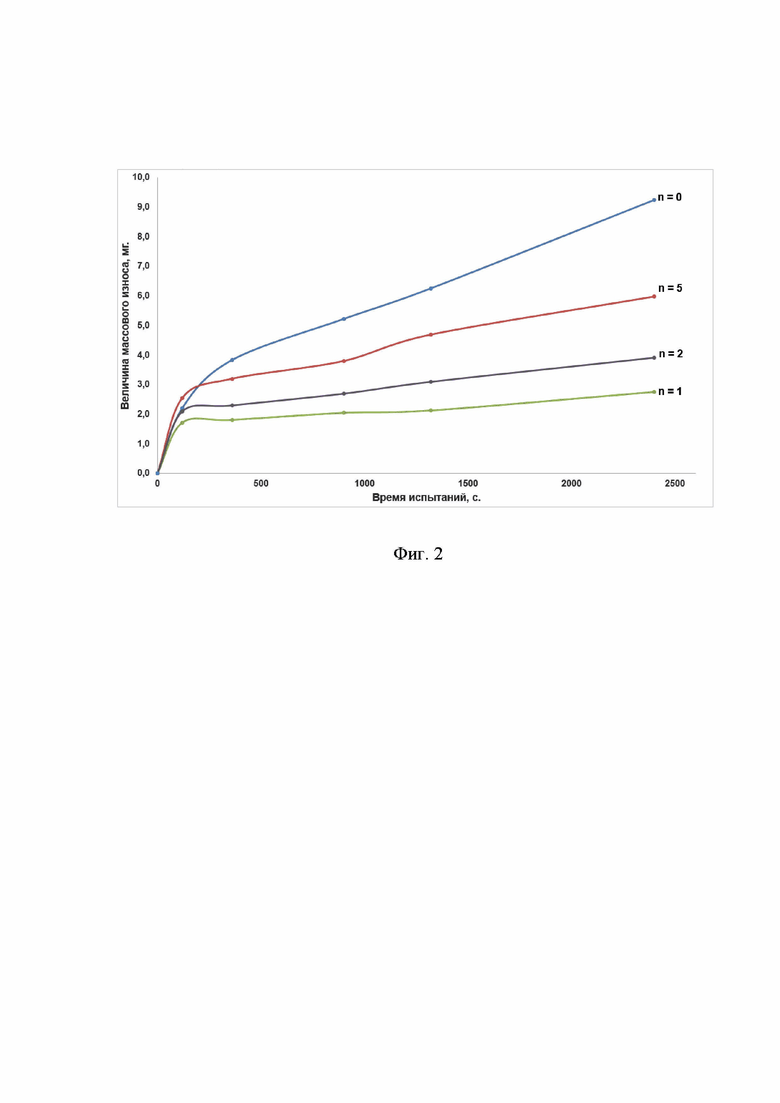

Для подтверждения возможности получения при осуществлении изобретения технического результата с целью оценки износостойкости проводилось испытание твердого титанового сплава, полученного спеканием в равных пропорциях карбида титана TiC и никелида титана TiNi, при трении об абразивный круг. Полученные кинетические кривые изнашивания представлены на Фиг. 2.

Кинетическая кривая изнашивания исходного образца (n=0) имеет характерный вид для испытаний образцов твердых сплавов в подобный условиях. На ней отмечается ярко выраженная стадия приработки в течении первых 200-350 секунд испытания, после чего наблюдается снижение скорости изнашивания, а сама кривая приобретает линейный вид. Общая потеря массы исходного образца после 2500 секунд трения составила 9,2 мг.

Воздействие импульсным ионным пучком 30% Н+ + 70% С+ с плотностью тока пучка ~ 150 А/см2 и энергией частиц E ≈ 250 кэВ приводит к изменению характера кривых изнашивания. Для всех облученных образцов наиболее интенсивный износ происходит в период приработки, который заканчивается после получения первой экспериментальной точки (120 секунд испытания), после чего наблюдается резкое снижение скорости изнашивания. Общая потеря массы для образца однократно облученного импульсным ионным пучком (n=1) составила 2,76 мг, для образца, облученного двумя импульсами (n=2) – 3,92 мг., пятью (n=5) – 5, 98 мг. Повышенная скорость износа облученных образцов в начальные 120 секунд испытания связана с истиранием дефектного оплавленного слоя, состоящего из связки TiNi и общей приработкой образцов.

Таким образом, предлагаемое изобретение позволяет формировать износостойкие поверхности твердых титановых сплавов путем воздействия высокоэнергетического импульсного ионного пучка наносекундной длительности на поверхностные слои таких сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 1997 |

|

RU2119551C1 |

| СПОСОБ ИМПУЛЬСНОГО ЭЛЕКТРОННО-ИОННО-ПЛАЗМЕННОГО УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2014 |

|

RU2584366C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2003 |

|

RU2259407C1 |

| СПОСОБ ЭЛЕКТРОННО-ПУЧКОВОГО УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2007 |

|

RU2338798C1 |

| СПОСОБ УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 1999 |

|

RU2167216C1 |

| СПОСОБ УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1997 |

|

RU2118381C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ТВЕРДЫХ СПЛАВОВ | 2009 |

|

RU2415966C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ И ИНСТРУМЕНТА ИЗ УГЛЕРОДИСТЫХ И ЛЕГИРУЮЩИХ СТАЛЕЙ | 1992 |

|

RU2045582C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 2010 |

|

RU2430194C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ СТАЛИ 20Х13 | 2014 |

|

RU2571245C1 |

Изобретение относится способу модифицирования карбидом титана поверхности твердого титанового сплава. Проводят облучение поверхности твердого титанового сплава ионным пучком, имеющим состав 30% Н+ и 70% С+, энергию частиц 250 кэВ, длительность импульса 60 нс, число импульсов 1 и плотность ионного тока 150 А/см2, при этом нагревают поверхность твердого титанового сплава до температуры 2000ºC. Формируют карбид титана TiC при облучении импульсным ионным пучком за счет взаимодействия расплавленного слоя твердого титанового сплава с газообразными углеводородами и с углеродсодержащим твердым остатком разложения углеродных загрязнений, содержащихся на поверхности твердого титанового сплава, или за счет карботермического восстановления поверхностного оксида титана TiO2 при его взаимодействии с поверхностными углеродными загрязнениями на поверхности твердого титанового сплава. Обеспечивается формирование износостойких поверхностей твердых титановых сплавов. 2 ил.

Способ модифицирования карбидом титана поверхности твердого титанового сплава, включающий облучение ионным пучком поверхности твердого титанового сплава, отличающийся тем, что облучение поверхности твердого титанового сплава проводят ионным пучком, имеющим состав 30% Н+ и 70% С+, энергию частиц 250 кэВ, длительность импульса 60 нс, число импульсов 1 и плотность ионного тока 150 А/см2, при этом нагревают поверхность твердого титанового сплава до температуры, составляющей 2000 °C, для обеспечения формирования карбида титана TiC в поверхностном слое облучаемого твердого титанового сплава, причем формирование карбида титана TiC при облучении импульсным ионным пучком осуществляют взаимодействием расплавленного слоя твердого титанового сплава с газообразными углеводородами и с углеродсодержащим твердым остатком разложения углеродных загрязнений, содержащихся на поверхности твердого титанового сплава, или карботермическим восстановлением поверхностного оксида титана TiO2 при его взаимодействии с поверхностными углеродными загрязнениями на поверхности твердого титанового сплава, осуществляемым по реакции TiO2 + 3C → TiC + 2CO.

| JP 5033130 A, 09.02.1993 | |||

| СПОСОБ ПОВЕРХНОСТНОЙ МОДИФИКАЦИИ ТИТАНОВЫХ СПЛАВОВ | 2000 |

|

RU2164547C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ИЗДЕЛИЕ ИЗ МЕТАЛЛА ИЛИ СПЛАВА | 2008 |

|

RU2392351C2 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ СПЛАВ НА ОСНОВЕ КАРБИДА ТИТАНА И МЕТАЛЛИЧЕСКОГО СВЯЗУЮЩЕГО С МОДИФИЦИРОВАННОЙ СТРУКТУРОЙ ПОВЕРХНОСТНОГО СЛОЯ | 2011 |

|

RU2459887C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ТИТАНОВЫЕ СПЛАВЫ | 2012 |

|

RU2502828C1 |

| МАТЕРИАЛ НА ОСНОВЕ НИКЕЛИДА ТИТАНА С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2000 |

|

RU2191842C2 |

| CN 1965144 A, 16.05.2007. | |||

Авторы

Даты

2023-03-22—Публикация

2022-11-01—Подача