Изобретение относится к технологии металлообработки и может найти применение при изготовлении ручных режущих инструментов типа лезвий, предназначенных для работы в коррозионно-активной среде, в частности, хирургических скальпелей, «дайверских» ножей, других режущих инструментов, используемых при подводных работах в море.

Титан, благодаря своей высокой коррозионной стойкости и малой удельной плотности, находится на первом месте при выборе материала для инструментальной основы режущего инструмента. Однако, режущая способность лезвия, выполненного из титана либо его сплава, является недостаточно высокой из-за присущей титану вязкости, склонности к схватыванию и задирам.

Известные способы изготовления режущих инструментов с износостойким покрытием на инструментальной основе, выполненной из титана, не всегда обеспечивают должные качества покрытия (долговечность, коррозионную стойкость, высокую адгезию к подложке, шероховатость и зерновую структуру), соответствующие назначению указанных инструментов, при этом они, как правило, часто являются многоступенчатыми, энергоемкими, требуют сложного аппаратурного оформления.

Известен способ (RU 2454311, опубл. 2012.06.27) изготовления режущего инструмента в виде титанового диска с нанесенным на его цилиндрическую поверхность при помощи дугового разряда содержащим карбид титана износостойким покрытием. Известный способ предусматривает размещение в емкости с дистиллированной водой титанового диска и графитового электрода, подведение электрического тока и нанесение покрытия при силе тока возникающей электрической дуги от 150 до 500-600 А в течение трех оборотов обрабатываемого диска, вращающегося со скоростью 12,5-25,0 об/мин, с сохранением зазора между ним и графитовым электродом, достаточного для поддержания электрической дуги и формирования покрытия, содержащего поверхностный слой толщиной 25-50 мкм из карбида титана TiC и переходный слой смешанного состава толщиной 50-200 мкм. Локальный перегрев и эрозия обрабатываемого металла, недостаточная стабильность дугового разряда в результате проведения процесса при высоких значениях силы тока в сочетании с хаотическими пробоями межэлектродного промежутка, порождаемыми высокой скоростью движения обрабатываемого титанового диска, приводят к формированию неравномерного покрытия с высокой шероховатостью и значительными перепадами толщины. Поверхностный слой покрытия, содержащий карбид титана с включениями свободного углерода, имеет вид неравномерно распределенных по поверхности отдельных «островков». Режущий инструмент с нанесенным абразивным покрытием предназначен для резки и обработки канавок у деталей из высокопрочных, в том числе металлических, материалов. Грубая неровная поверхность с абразивными свойствами при незначительной общей толщине покрытия (с промежуточным подслоем до 200 мкм) затрудняют дальнейшую механическую обработку и изготовление режущего инструмента с тонкой режущей кромкой.

Наиболее близким к предлагаемому является (RU 2532582, опубл. 2014.08.27) способ изготовления ручного режущего инструмента типа лезвия с композиционным износостойким коррозионно-устойчивым покрытием. Согласно известному способу, композиционное покрытие из карбида титана в титановой матрице формируют на инструментальной основе из титана либо его сплава плазменно-химической обработкой с помощью дугового разряда при катодной поляризации инструментальной основы и силе тока 50-100 А с использованием графитового анода, равномерно перемещаемого над ней со скоростью не более 1 мм/с, в водном растворе, содержащем 0,1-0,2 мас. % NaCl. Известный способ способен обеспечить изготовление режущего инструмента, сочетающего высокую коррозионную стойкость и малый вес с высокой режущей способностью и износостойкостью. При этом он сравнительно прост в осуществлении, не требует сложного и дорогостоящего аппаратурного оснащения.

Вместе с тем, известному способу присущи следующие недостатки, обусловленные обработкой в дуговом разряде: отсутствие возможности регулировать толщину формируемого покрытия, его структуру, а также размеры и равномерность распределения содержащихся в нем зерен карбида титана. В результате формируется покрытие неравномерной толщины с шероховатым поверхностным слоем и значительным количеством поверхностных макро- и микродефектов: проплавлений, каверн, микротрещин, что отрицательно сказывается на качествах режущего инструмента, препятствуя достижению высоких режущих свойств.

Задачей изобретения является создание способа изготовления режущего инструмента высокого качества с композиционным износостойким коррозионно-устойчивым покрытием на инструментальной основе, выполненной из титана либо его сплава, обладающего высокими режущими свойствами.

Технический результат предлагаемого способа заключается в повышении качества режущего инструмента с композиционным износостойким коррозионно-устойчивым покрытием за счет регулирования толщины последнего и формирования бездефектной поверхности с равномерным распределением близких по размеру и сходных по морфологии зерен карбида титана в титановой матрице.

Указанный технический результат достигают способом изготовления режущего инструмента с композиционным износостойким коррозионно-устойчивым покрытием из карбида титана в титановой матрице, формируемым на инструментальной основе из титана или его сплава в 0,1-0,2% водном растворе NaCl с помощью дуговых разрядов, возбуждаемых между катодно-поляризованной инструментальной основой и равномерно перемещаемым над ней графитовым анодом, в котором, в отличие от известного способа, процесс проводят в два этапа, при этом на первом этапе инструментальную основу подвергают плазменно-химической обработке посредством возбуждения дуговых разрядов при силе тока 40-80 А, затем - на втором этапе - производят лазерную наплавку порошка карбида титана на сформированный в дуговом разряде слой путем перемещения по его поверхности лазерного пучка с одновременной коаксиальной подачей порошка TiC и обдувкой инертным газом расплавленного объема и в завершение проводят механическую обработку покрытия.

В преимущественном варианте осуществления способа в качестве инертного газа используют аргон.

Способ осуществляют следующим образом.

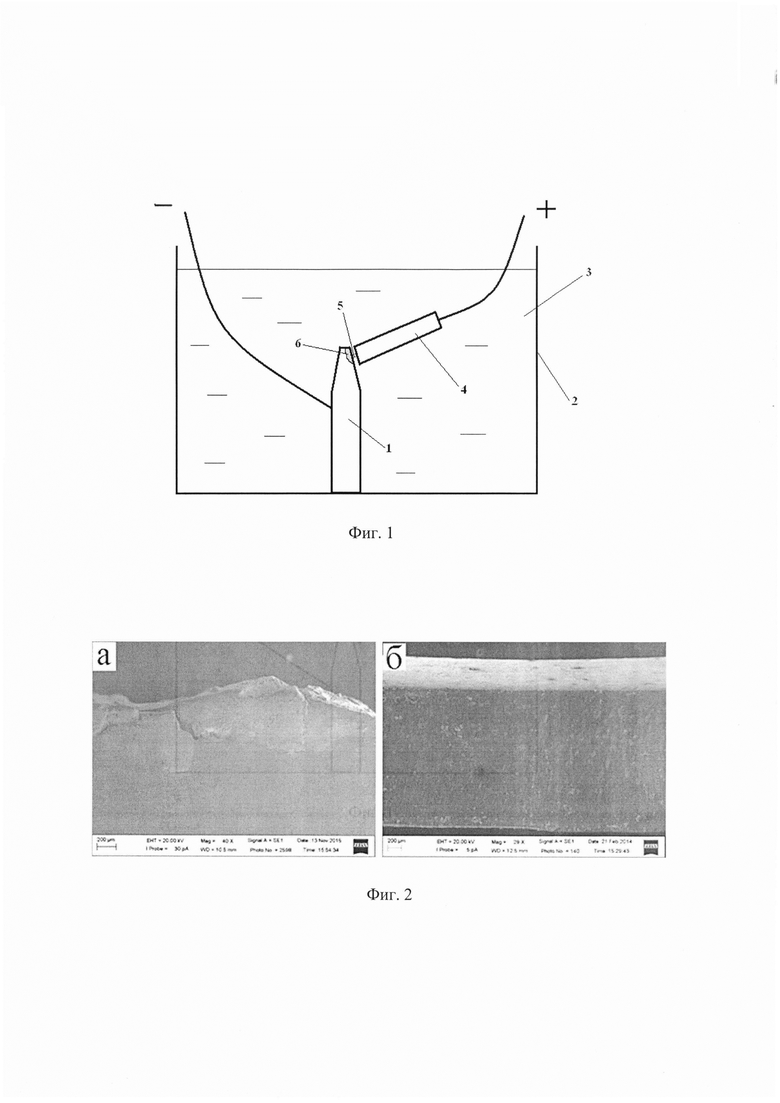

На инструментальную основу, представляющую собой заготовку преимущественно в виде клинка, вырезанную из листа титана либо его сплава и заточенную для создания режущей кромки, в два этапа наносят композиционное покрытие из карбида титана в титановой матрице, при этом на первом этапе осуществляют плазменно-химическую обработку инструментальной основы в электродуговом разряде, возбуждаемом в установке, представленной на фиг. 1.

Выполненную из титана либо его сплава подготовленную инструментальную основу 1 помещают в установку, содержащую емкость 2 из непроводящего материала с электролитом 3, представляющем собой 0,1-0,2% водный раствор NaCl. Режущую кромку инструментальной основы 1 обрабатывают, возбуждая с помощью графитового анода 4 с обеих сторон клинка дуговой разряд 5 в соответствии с полярностью, показанной на схеме. Анод 4 равномерно перемещают над катодно-поляризованной инструментальной основой 1 со скоростью не более 3,0 мм/с, преимущественно 1-2 мм/с. В результате воздействия дугового разряда 5 на поверхности режущей кромки формируется композиционный слой 6, содержащий включения карбида титана, хаотично расположенные в объеме упомянутого слоя.

Описанную выше плазменно-химическую обработку в дуговом разряде проводят при силе тока 40-80А, при этом характер протекания разряда контролируют визуально по стабильности его свечения и выделению газовых пузырьков в зоне разряда.

На втором этапе на слой покрытия, полученный в ходе плазменно-химической обработки, наносят методом лазерной наплавки порошок карбида титана с формированием износостойкого композиционного слоя Ti-TiC регулируемой толщины.

Лазерную наплавку осуществляют путем перемещения лазерного пучка по поверхности сформированного на первом этапе слоя покрытия с одновременной коаксиальной подачей порошка TiC и обдувкой расплавленного объема аргоном. Порошок TiC, содержащий частицы размером 80-100 мкм, коаксиально подаваемый струей транспортирующего газа (аргона), под воздействием пучка лазерных лучей вплавляется в нанесенный слой покрытия.

Для лазерной обработки на втором этапе используют соответствующее оборудование, преимущественно универсальный роботизированный комплекс лазерной порошковой наплавки, в состав которого входит робот KUKA KR 30-ЗНА, система управления KUKA KRC4, позиционер KUKA DKP-400 и иттербиевый волоконный лазер ЛС-1-К, мощность непрерывного лазерного излучения которого составляет от 100 до 1000 Вт (длина волны λ=1,070 мкм).

Основные параметры обработки: диаметр лазерного пучка - 0,6 мм, шаг смещения пучка между двумя проходами - 0,5 мм, расстояние от плоскости сопла, подающего порошок карбида титана TiC, до обрабатываемого объекта - 15 мм, скорость перемещения лазерного пучка по поверхности 15-30 мм/с, мощность лазерного излучения Р=200-400 Вт.

Дополнительные параметры процесса:

давление защитного газа (аргон) Р=0,35 МПа; расход - 40 л/мин. давление обжимающего газа (аргон) Р=0,35 МПа; расход - 10 л/мин. Параметры порошкового питателя:

давление транспортирующего газа Р=0,15 МПа; расход - 5 л/мин; режим работы - 12 об/мин.

Основные рабочие параметры аппаратурного оснащения являются настраиваемыми и допускают изменение в достаточно широких пределах, при этом основные и дополнительные параметры процесса лазерной обработки также могут быть соответствующим образом отрегулированы.

Благодаря этому, второй этап обработки обеспечивает выравнивание и сглаживание поверхности получаемого покрытия, позволяет регулировать толщину наносимого слоя с точностью до 10-20 мкм. Таким образом, в итоге толщина наплавляемого слоя, регулируемая путем изменения параметров лазерной обработки, может составлять от 50 до 600 мкм.

В результате лазерной наплавки, благодаря устранению поверхностной шероховатости, заплавлению макро- и микродефектов, наблюдается общее сглаживание поверхности режущего инструмента, За счет возможности использования на втором этапе порошка карбида титана TiC выбранной дисперсности и определенной морфологии обеспечивается выравнивание размеров и морфологии зерен карбида титана в сформированном покрытии и более равномерное их распределение.

На фиг. 2 показана поверхность титанового образца: а) после электродуговой обработки; б) после двухэтапной обработки предлагаемым способом - в дуговом разряде, затем лазерной наплавкой порошка карбида титана с последующим механическим шлифованием.

Снимки получены на сканирующем электронном микроскопе ZeisEVO 40XVP с приставкой для энергодисперсионного анализа INCA 350 Energy (масштаб линейки - 200 мкм).

Примеры конкретного осуществления способа

Пример 1

Заготовку (инструментальную основу) режущего инструмента из листа титанового сплава ВТ1-0 погружали в непроводящую емкость (фиг. 1), заполненную электролитом. Обработку проводили посредством возбуждения дуговых разрядов с обеих сторон клинка в соответствии с полярностью, показанной на схеме фиг. 1, используя графитовый анод. Электролит - 0,2% водный раствор NaCl. Сила тока в цепи - 40 А, диаметр графитового анода - 6 мм, скорость перемещения анода - 1 мм/с.

Затем производили лазерную обработку полученного композиционного слоя с наплавкой порошка TiC. Мощность лазерного излучения - 250 Вт, скорость перемещения лазерного пучка - 20 мм/с. Прочие указанные выше параметры лазерной обработки оставлены без изменений.

Пример 2

Заготовку из титанового сплава ВТ1-0 подвергали плазменно-химической обработке в дуговом разряде аналогично примеру 1. Сила тока в цепи - 80 А, диаметр анода - 8 мм, скорость перемещения графитового анода - 2 мм/с.

Далее производили лазерную обработку полученного композиционного слоя с наплавкой порошка TiC. Мощность лазерного излучения - 350 Вт, скорость перемещения лазерного пучка - 30 мм/с. Прочие указанные параметры лазерной обработки оставлены без изменений.

Во всех случаях после лазерной обработки производили финишную заточку лезвия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА С КОМПОЗИТНЫМ ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ | 2013 |

|

RU2532582C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ИЗ МИКРОСТРУКТУРИРОВАННОГО КАРБИДА ТИТАНА НА ПОВЕРХНОСТИ ИЗДЕЛИЯ ИЗ ТИТАНА ИЛИ ТИТАНОВОГО СПЛАВА С ИСПОЛЬЗОВАНИЕМ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ | 2015 |

|

RU2603751C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ ИЗ КАРБИДА ТИТАНА | 2009 |

|

RU2424352C2 |

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ | 2013 |

|

RU2545858C1 |

| Способ модифицирования поверхности твердого титанового сплава | 2022 |

|

RU2792538C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ СПЛАВОВ | 2015 |

|

RU2590433C1 |

| ПОРОШКОВАЯ КОМПОЗИЦИОННАЯ СМЕСЬ ДЛЯ ЛАЗЕРНОЙ НАПЛАВКИ НА МЕТАЛЛИЧЕСКУЮ ПОДЛОЖКУ | 2013 |

|

RU2542922C2 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ИЗДЕЛИЕ ИЗ МЕТАЛЛА ИЛИ СПЛАВА | 2008 |

|

RU2392351C2 |

| Способ химико-термической обработки твердосплавных пластин | 2022 |

|

RU2789642C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ СПЛАВОВ | 2016 |

|

RU2631551C1 |

Изобретение относится к технологии металлообработки, а именно к изготовлению ручных режущих инструментов типа лезвий с износостойким коррозионно-устойчивым композиционным покрытием, предназначенных для работы в коррозионно-активной среде, в частности, к изготовлению хирургических скальпелей для работы в среде человеческого организма, а также к изготовлению «дайверских» ножей и других режущих инструментов, используемых при подводных работах в морской воде. На инструментальной основе из титана или его сплава формируют износостойкое коррозионно-устойчивое композиционное покрытие на основе Ti-TiC. Нанесение указанного покрытия осуществляют в два этапа. На первом этапе осуществляют плазменно-химическую обработку в 0,1-0,2% водном растворе NaCl посредством возбуждения дуговых разрядов между катодно-поляризованной инструментальной основой и равномерно перемещаемым над ней со скоростью, не превышающей 3 мм/с, графитовым анодом, при этом сила тока дугового разряда составляет 40-80 А. Затем на втором этапе производят лазерную наплавку порошка карбида титана TiC на сформированный плазменно-химической обработкой слой покрытия путем перемещения по его поверхности лазерного пучка с одновременной коаксиальной подачей порошка TiC и обдувкой расплавленного объема аргоном. В завершение покрытие подвергают механической обработке - шлифованию. Достигается повышение качества режущего инструмента с композиционным износостойким коррозионно-устойчивым покрытием за счет регулирования толщины последнего, формирования его с бездефектной поверхностью и равномерным распределением близких по размеру и морфологии зерен карбида титана TiC в титановой матрице. 2 ил., 2 пр.

Способ изготовления режущего инструмента с износостойким коррозионно-устойчивым композиционным покрытием на основе Ti-TiC, формируемым на инструментальной основе из титана или его сплава, включающий плазменно-химическую обработку в 0,1-0,2% водном растворе NaCl посредством возбуждения дуговых разрядов между катодно-поляризованной инструментальной основой и равномерно перемещаемым над ней со скоростью, не превышающей 3 мм/с, графитовым анодом, отличающийся тем, что процесс изготовления осуществляют в два этапа, при этом плазменно-химическую обработку осуществляют на первом этапе при силе тока дугового разряда 40-80 А, затем на втором этапе производят лазерную наплавку порошка карбида титана TiC на сформированный плазменно-химической обработкой слой покрытия путем перемещения по его поверхности лазерного пучка с одновременной коаксиальной подачей порошка TiC, обдувкой расплавленного объема аргоном и завершающей механической обработкой.

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА С КОМПОЗИТНЫМ ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ | 2013 |

|

RU2532582C2 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННЫХ PVD/CVD/PVD ПОКРЫТИЙ НА РЕЖУЩИЙ ТВЕРДОСПЛАВНЫЙ ИНСТРУМЕНТ | 2011 |

|

RU2468124C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ТИТАНОВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2647963C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНОВОГО ДИСКА С ПОКРЫТИЕМ КАРБИДА ТИТАНА | 2009 |

|

RU2454311C2 |

| JP 3970236 B2, 05.09.2007. | |||

Авторы

Даты

2024-08-07—Публикация

2024-03-14—Подача