Изобретение относится к получению микропористых структур на поверхности изделий из титана или его сплавов и может быть использовано при изготовлении носителей катализаторов и композитных материалов, находящих применение в различных областях, преимущественно в области медицинской техники при изготовлении поверхностно-пористых эндопротезов и имплантатов для травматологии, ортопедии, различных видов пластической хирургии, для подготовки поверхности титановых имплантатов под нанесение биосовместимых покрытий.

Известен способ формирования многоступенчатой структуры на поверхности титанового имплантата (CN 102912037, опубл. 2013.02.13), включающий полирование поверхности, обезжиривание и очистку путем погружения в раствор, содержащий азотную кислоту, фтористоводородную кислоту и перекись водорода, пескоструйную обработку подготовленной поверхности, очистку и химическое травление обработанной поверхности, промывание и термическую обработку с последующим охлаждением. Необходимость использования технологически сложной, затратной и требующей принятия специальных мер защиты для предотвращения нежелательных воздействий на организм человека и окружающую среду операции пескоструйной обработки и целого ряда подготовительных операций усложняет и удорожает известный способ.

Известен способ обработки титанового имплантата (TW 201420137, опубл. 2014.06.01) путем травления в кислотном растворе с последующим анодным оксидированием и углублением пор, образовавшихся при травлении. При анодном оксидировании на поверхности формируется пористый оксидный слой. Однако состав и адгезионная прочность сцепления с металлической основой указанного слоя сильно зависят от режима оксидирования и состава электролита и для обеспечения эффективной эксплуатации требуют специального подбора.

Известен описанный в заявке US 2011244266, опубл. 2011.10.06 способ обработки поверхности титана либо его сплава, который включает формирование на поверхности титанового материала слоя, содержащего карбид и/или нитрид титана, с применением отжига в атмосфере инертного газа (светлый отжиг) и последующее электрохимическое травление в водном растворе, содержащем кислоту, преимущественно азотную с концентрацией 1-10 масс. %, либо в нейтральном растворе, содержащем окисляющий реагент, с частичным растворением слоя, содержащего карбид и/или нитрид титана, и одновременным формированием внешнего слоя из оксида титана и образованием многослойной структуры толщиной не более 100 нм с внутренним слоем из карбида и/или нитрида титана, обладающей твердостью от 5 до 20 ГПа, высокой коррозионной стойкостью и высокими антифрикционными свойствами. Обработка известным способом не обеспечивает получения материала с поверхностным слоем, обладающим достаточной толщиной и наличием пор с размерами и структурой, необходимыми для эффективной биологической фиксации костной ткани, пригодного для имплантации, а также в качестве основы для нанесения веществ, обладающих биологически активными, каталитическими и другими свойствами.

Известен способ получения пористого титана с высокой степенью однородности размеров пор (RU 2407817, опубл. 2010.12.27), включающий уплотнение исходного порошка заданной фракции в разрушаемой кварцевой трубке в специальном вибрационном устройстве и спекание в вакууме при температуре 630-680°С в течение 2 часов с последующим медленным охлаждением до 100°С в течение 1,5 часов. При этом достигается весьма узкий диапазон размеров пор 2-8 мкм. Однако необходимость предварительного получения порошка карбонильным способом, использование технологически сложных энергоемких операций, глубокого вакуума и сложное аппаратурное оформление в значительной мере препятствуют широкому использованию известного способа.

Наиболее близким к заявляемому является способ получения материала для костных штифтов в ортопедии и зубных имплантатов в стоматологии путем формирования на поверхности титана пористой наноструктуры с высокой биологической активностью (CN 104027839, опубл. 2014.09.10), включающий пескоструйную обработку поверхности для формирования микрорельефа, последующее кислотное травление для углубления образовавшихся кратеров, пропитку в консервирующем растворе и ультрафиолетовое облучение.

Известный способ не обеспечивает возможности формирования пористого слоя заданной толщины с однородными по размеру и равномерно распределенными порами. Кроме того, он является трудоемким и многостадийным, включает технологически сложную операцию пескоструйной обработки, которая является ресурсо- и энергозатратной и запрещена в ряде стран, в том числе в РФ, как представляющая опасность для здоровья людей и экологической обстановки.

Задачей изобретения является создание безопасного для здоровья людей и окружающей среды способа получения на имплантатах из титана и его сплавов поверхностного слоя заданной толщины с пористой микроструктурой, обеспечивающей высокую удельную площадь поверхности, и равномерным распределением пор заданного размера.

Технический результат способа заключается в снижении его трудоемкости, повышении производственной и экологической безопасности, а также в увеличении удельной площади поверхности формируемого микропористого покрытия и повышении однородности размера и равномерности распределения пор.

Указанный технический результат достигают способом получения пористого покрытия на титане и его сплавах, включающим формирование микрорельефа на поверхности титана с ее последующим кислотным травлением, в котором, в отличие от известного, формирование микрорельефа осуществляют в среде аргона с помощью перемещаемого по поверхности изделия лазерного луча с одновременной подачей в облучаемую зону порошка карбида титана, а травление проводят путем погружения в азотную кислоту в течение 3-7 суток.

В преимущественном варианте осуществления способа при лазерной обработке используют мощность излучения 400-500 Вт.

Также в преимущественном варианте осуществления способа лазерный луч перемещают по поверхности имплантата со скоростью 10-20 мм/с.

Способ осуществляют следующим образом.

После стандартной подготовки поверхность изделия из титана или титанового сплава обрабатывают лазерным лучом, поступательно перемещая его со скоростью 10-20 мм/с в атмосфере аргона с непрерывной обдувкой аргоном обрабатываемой поверхности и одновременной подачей порошка карбида титана определенной фракции в облучаемую зону, которая является зоной плавления титановой подложки. Титановая подложка заключена в специальный корпус, удерживающий аргон. Режим обработки (мощность лазерного облучения, скорость перемещения лазерного луча, т.е. время лазерной обработки локального участка поверхности) выбирают таким образом, чтобы обеспечить плавление только поверхностного слоя титановой матрицы заданной толщины (температура плавления титана 1660°С) без плавления карбидного порошка, у которого температура плавления значительно выше (3100°С).

В результате на изделии из титана формируется композитный поверхностный слой, толщину которого можно регулировать в определенных пределах (от 30 до 600 мкм), изменяя мощность лазерного излучения и скорость перемещения лазерного луча.

В оптимальном варианте осуществления способа используют лазерное излучение мощностью 400-500 Вт при скорости перемещения луча 10-20 мм/с.

Увеличение мощности лазерного излучения и/или снижение скорости перемещения луча при прочих неизменных параметрах (давление защитного газа, количество и состав подаваемого порошка, фокусировка луча) приводит к увеличению глубины проплавленного объема титановой подложки, позволяя таким образом регулировать толщину формируемого покрытия.

Сформированный слой имеет композитную микроструктуру, образованную зернами карбида титана, равномерно распределенными в титановой матрице. Кроме того, лазерная обработка поверхности позволяет создать специфический, регулярно «гребенчатый», рельеф за счет многократных параллельных прохождений лазерного луча при частичном наложении упомянутых траекторий.

Затем проводят травление обработанной поверхности концентрированной азотной кислотой путем погружения на 3-7 суток, в результате чего зерна карбида титана полностью растворяются, а титан благодаря способности пассивироваться остается в неизменном виде. Таким образом, на титановом изделии формируется поверхностный слой пористого титана с микроструктурой, образованной сложным рельефом поверхности и системой пор. Размеры пор регулируют путем использования соответствующей фракции порошка карбида титана, от размера частиц которого зависит размер «кратера», образующегося на месте каждой вытравленной частицы. Преимущественно используют порошок карбида титана, обеспечивающий размер пор 1-5 мкм.

Изделие отмывают от кислоты и сушат на воздухе при повышенной температуре 50-100°С.

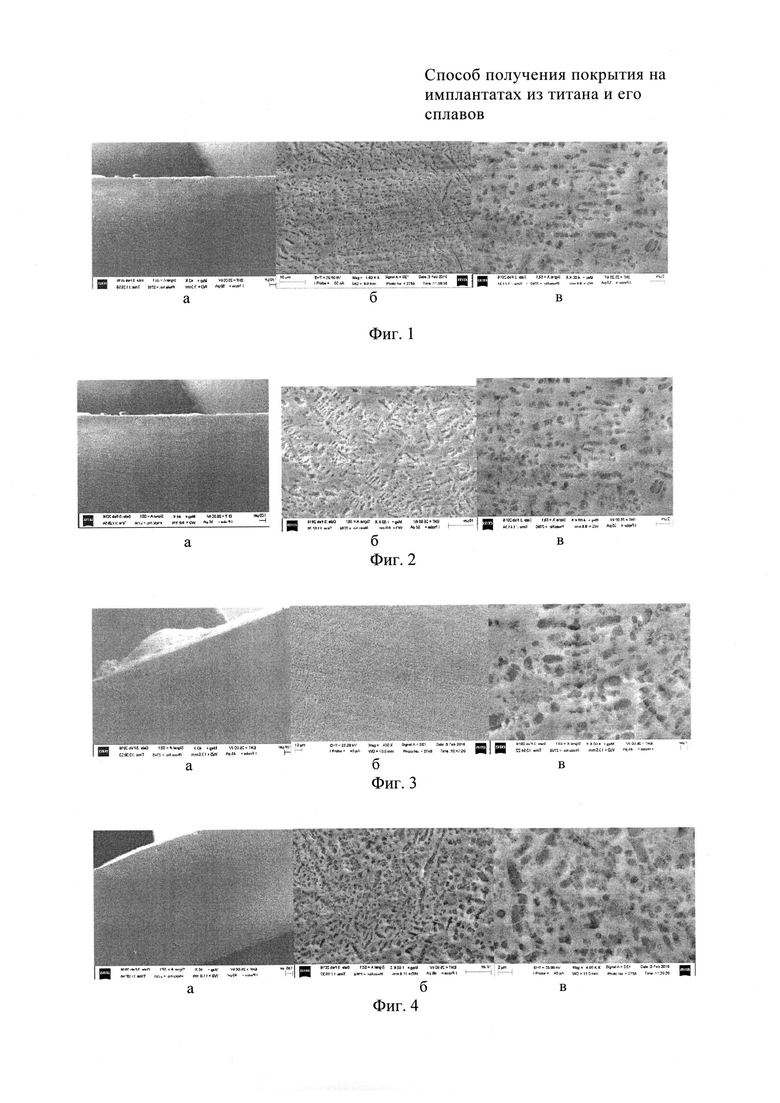

На приведенных снимках, сделанных с помощью сканирующего электронного микроскопа, показана при различном увеличении микроструктура поверхности титановых образцов, обработанных при различной мощности лазерного излучения и различной скорости перемещения лазерного луча.

На фиг. 1 показана поверхность титанового образца, обработанная лазерным излучением мощностью 400 Вт при скорости перемещения лазерного луча по поверхности 20 мм/с, на фиг. 2 - поверхность после обработки излучением той же мощности при скорости перемещения лазерного луча 10 мм/с, на фиг. 3 - поверхность после обработки излучением мощностью 500 Вт при скорости перемещения лазерного луча 20 мм/с, на фиг. 4 - поверхность облучения той же мощности при скорости перемещения лазерного луча 10 мм/с.

Снимки на фиг. 1, 2 и 4 сделаны при трех различных увеличениях: а) ×40, б) 1500, в) ×4000; снимок на фиг.3 сделан при увеличениях а) ×40, б) ×400, в) ×4000.

Таким образом, предлагаемый способ обеспечивает получение пористого поверхностного слоя на титане и его сплавах с заданной толщиной, обладающего высокой удельной площадью поверхности и равномерно распределенными порами заданного размера.

Примеры конкретного осуществления способа

Для обработки поверхности образцов использован иттербиевый волоконный лазер ЛС-1-К (максимальная мощность 1 кВт) с ЧПУ, позволяющий задавать различную мощность лазерного излучения и скорость перемещения луча, а также регулировать давление защитного газа (аргона) и количество подаваемого порошка. Обработку по созданию рельефа осуществляли на титановых образцах, горизонтально закрепленных в специальной емкости для удержания аргона.

Снимки поверхности после обработки были выполнены с помощью сканирующего электронного микроскопа высокого разрешения Hitachi S5500 с приставкой для энергодисперсионного анализа ThermoScientific.

Порошок карбида титана - размер частиц 1-5 мкм.

Толщину покрытия и размеры пор определяли по СЭМ-изображениям при помощи программного пакета CARL ZEISSS mart TIFFV1.0.0.9.

Пример 1

Пластины размером40×20×2 мм из сплава титана ВТ1-0 (%, Ti 98,6-99,7, Fe до 0,18, С до 0,07, Si до 0,1) обрабатывали в атмосфере аргона с продувкой при мощности лазерного излучения 400 Вт, перемещая луч со скоростью 20 мм/с. Травление осуществляли путем погружения в концентрированную (36,5%) азотную кислоту в течение 3 суток. Образцы отмывали от кислоты в дистиллированной воде и сушили на воздухе при 50°С.

Толщина полученного пористого покрытия 200-300 мкм. Заметный перепад толщины объясняется сложным «гребенчатым» рельефом поверхности. Размер пор в соответствии с размером частиц используемого порошка карбида титана 1-5 мкм.

Пример 2

Пластины размером 40×20×2 мм из титанового сплава ПТ-3В (%, Ti 91,4-95,0; Al 3,3-5,0; V 1,2-2,5; F до 0,2; Zr до 0,3;Si до 0,12; С до 0,1) обрабатывали в условиях примера 1, перемещая лазерный луч со скоростью 10 мм/с. Травление, промывание и сушку осуществляли аналогично примеру 1.

Толщина полученного пористого покрытия - 250-390 мкм. Размер пор 1-5 мкм.

Пример 3

Пластины из сплава титана ВТ 1-0 обрабатывали в атмосфере аргона при мощности лазерного излучения 500 Вт, перемещая луч со скоростью 20 мм/с. Травление в концентрированной азотной кислоте осуществляли в течение 7 суток. После промывания пластины сушили на воздухе при 100°С.

Толщина полученного пористого покрытия 290-375 мкм. Размер пор 1-5 мкм.

Пример 4

Пластины из титанового сплава ПТ-3В (%, Ti 91,4-95,0; Al 3,3-5,0; V 1,2-2,5; F до 0,2; Zr до 0,3; Si до 0,12; С до 0,1) обрабатывали по примеру 3, перемещая луч со скоростью 10 мм/с. Травление, промывание и сушку проводили по примеру 3.

Толщина полученного покрытия 350-500 мкм. Размер пор 1-5 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения структурированного пористого покрытия на титане | 2017 |

|

RU2669257C1 |

| Способ получения структурированного пористого покрытия на титане и его сплавах | 2022 |

|

RU2777827C1 |

| СПОСОБ ФОРМИРОВАНИЯ НАНОСТРУКТУРИРОВАННОГО БИОИНЕРТНОГО ПОКРЫТИЯ НА ТИТАНОВЫХ ИМПЛАНТАТАХ | 2015 |

|

RU2604085C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРИКОСТНОГО ИМПЛАНТАТА | 2018 |

|

RU2687792C1 |

| Терморегулирующее покрытие на титане и его сплавах | 2020 |

|

RU2751033C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРО-НАНОСТРУКТУРИРОВАННОГО ПОРИСТОГО СЛОЯ НА ПОВЕРХНОСТИ ТИТАНОВЫХ ИМПЛАНТАТОВ | 2018 |

|

RU2677271C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИЙФОСФАТНОГО ПОКРЫТИЯ НА ИМПЛАНТАТЕ ИЗ БИОИНЕРТНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2012 |

|

RU2476243C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТОГО СЛОЯ НА ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНА ИЛИ ЕГО СПЛАВА | 2015 |

|

RU2600294C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРИКОСТНЫХ ИМПЛАНТАТОВ С МНОГОСЛОЙНЫМ ПОКРЫТИЕМ | 2013 |

|

RU2526252C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ОСТЕОИНТЕГРИРУЕМЫХ ИМПЛАНТАТОВ | 2023 |

|

RU2836712C1 |

Изобретение относится к получению микропористых структур на поверхности изделий из титана или его сплава и может быть использовано в области медицинской техники при изготовлении из титана и его сплавов поверхностно-пористых эндопротезов и имплантатов для травматологии, ортопедии, различных видов пластической хирургии, для подготовки поверхности титановых имплантатов под нанесение биоактивных покрытий. Способ включает лазерную обработку поверхности в среде аргона при мощности излучения 400-500 Вт и заданной скорости перемещения лазерного луча с одновременной подачей в зону облучения порошка карбида титана, последующее травление в концентрированной азотной кислоте в течение 3-7 суток, отмывание от кислоты и сушку при температуре 50-100°С. Технический результат изобретения - снижение трудоемкости способа, повышение его производственной и экологической безопасности, увеличение удельной площади поверхности формируемого микропористого покрытия, а также повышение однородности размера и равномерности распределения пор. 2 з.п. ф-лы, 4 пр., 4 ил.

1. Способ получения покрытия на имплантатах из титана и его сплавов, включающий формирование микрорельефа на поверхности имплантата с последующим кислотным травлением, отличающийся тем, что формирование микрорельефа осуществляют в среде аргона с помощью перемещаемого по поверхности изделия лазерного луча с одновременной подачей в зону облучения порошка карбида титана, а травление проводят азотной кислотой путем погружения в течение 3-7 суток.

2. Способ по п. 1, отличающийся тем, что используют лазерное излучение мощностью 400-500 Вт.

3. Способ по п. 1 или 2, отличающийся тем, что лазерный луч перемещают по поверхности изделия со скоростью 10-20 мм/с.

| US 20090093881 A1, 09.04.2009 | |||

| US 20150072067 A1, 12.03.2015 | |||

| US 20070287027 A1, 13.12.2007 | |||

| US 5354390 A1, 11.10.1994 | |||

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ДЕТАЛЕЙ МАШИН | 2005 |

|

RU2281194C1 |

Авторы

Даты

2017-05-25—Публикация

2016-04-28—Подача