Перекрестная ссылка на родственную заявку

[0001] Эта заявка имеет приоритет и преимущество предварительной заявки США № 61/677143 под названием "Решение для сварки корневого прохода", поданной 30 июля 2012 года, которая, таким образом, включена сюда полностью путем ссылки для всех целей.

Уровень техники

[0002] Настоящие системы и способы относятся в общем к области сварочных систем и в частности к системам дуговой сварки порошковой проволокой с самозащитными электродами (FCAW-S).

[0003] Сварка является процессом, который стал широко распространенным в различных отраслях промышленности для множества применений. Например, сварка часто используется в применениях, таких как судостроение, морская платформа, строительство, трубопрокатные заводы и подобное. Системы дуговой сварки обычно подают электрический ток на электрод для образования дуги между электродом и деталью, тем самым образуя наплавленный металл на детали. В общем электрод может быть непрерывной сварочной проволокой, которая продвигается сварочной системой для достижения детали. Дополнительно, химический состав и физическое состояние компонентов сварочной проволоки могут значительно влиять на качество сварного шва.

[0004] Во время дуговой сварки порошковой проволокой (FCAW), например, так как электрод и деталь нагреваются дугой, участок электрода и участок детали могут расплавляться и смешиваться для образования наплавленного металла. Для некоторых применений сварки части детали, свариваемые вместе, могут быть установлены на расстоянии друг от друга. В определенном примере во время сварки корневого прохода трубы шов корневого прохода может сплавлять участки трубы вместе по всему корневому зазору; однако корневой зазор увеличивает сложность процесса сварки. Например, во время сварки корневого прохода подкладка может быть использована для поддержки расплавленного материала в корневом зазоре во время операции сварки, что может увеличивать стоимость и время, связанное с каждой операцией сварки. Дополнительно, во время сварки корневого прохода защитный газ может быть использован для вытеснения внешней среды, окружающей расплавленный наплавленный металл для улучшения свойств наплавляемого металла (например, ограничивая пористость и хрупкость). Однако использование защитного газа увеличивает вес, сложность и стоимость сварочной системы.

Краткое описание

[0005] В варианте выполнения трубчатая сварочная проволока включает сердцевину и оболочку, расположенную вокруг сердцевины. Дополнительно, трубчатая сварочная проволока включает больше чем приблизительно 2,4% активатора стекловидного шлака по весу.

[0006] В другом варианте выполнения способ изготовления сварочного электрода включает этап, на котором обеспечивают гранулированную сердцевину, причем этап, на котором обеспечивают гранулированную сердцевину включает этап, на котором смешивают первый агломерат и второй агломерат с активатором стекловидного шлака. Способ дополнительно включает этап, на котором размещают гранулированную сердцевину внутри металлической оболочки для образования сварочного электрода, причем сварочный электрод содержит больше чем приблизительно 2,4% активатора стекловидного шлака по весу.

[0007] В другом варианте выполнения способ сварки включает этап, на котором подают сварочную проволоку в сварочное устройство и образуют наплавленный металл по меньшей мере части сварочной проволоки на детали в режиме переноса с коротким замыканием. Способ дополнительно включает этап, на котором подают ток на сварочное устройство за множество этапов. Множество этапов включает этап шарика, выполненный с возможностью образования расплавленного шарика на конце сварочной проволоки и с возможностью продвижения сварочной ванны в деталь путем увеличения тока до первого уровня тока.

Чертежи

[0008] Эти и другие признаки, аспекты и преимущества настоящего изобретения станут лучше понятны после прочтения следующего далее подробного описания со ссылкой на сопровождающие чертежи, на которых одинаковые символы представляют одинаковые части на всех чертежах, на которых:

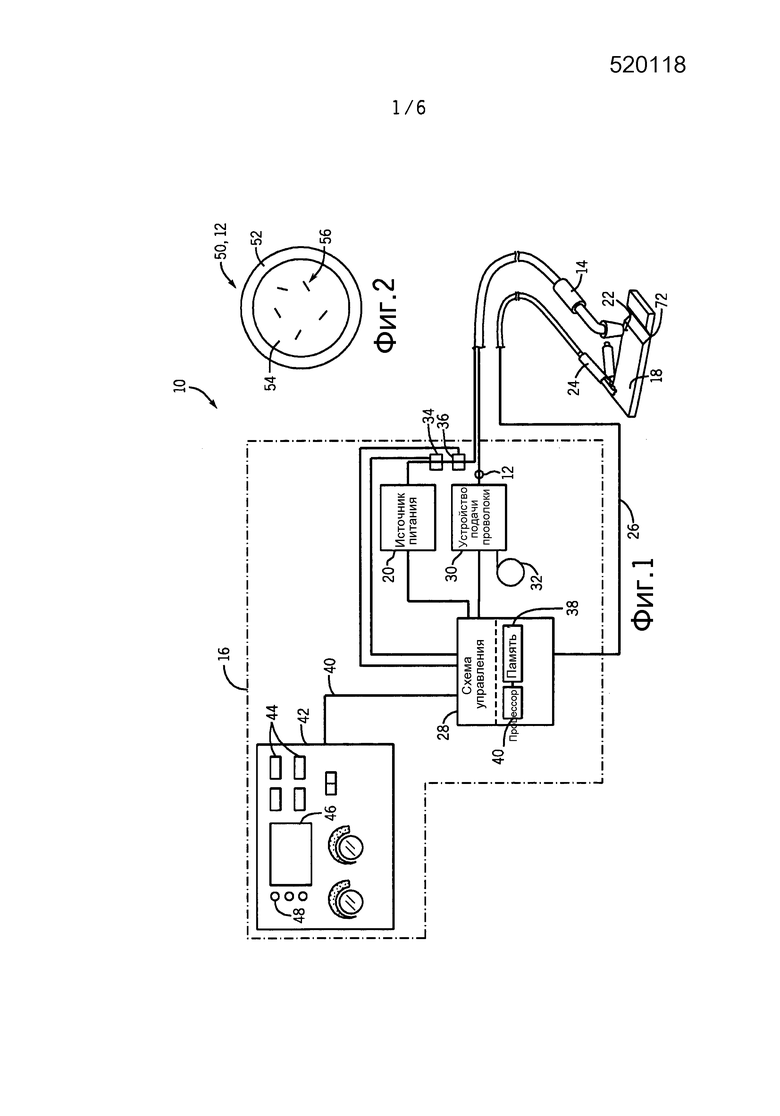

[0009] Фиг. 1 представляет собой блок-схему сварочной системы, имеющей схему управления и устройство подачи проволоки в соответствии с аспектами настоящего раскрытия;

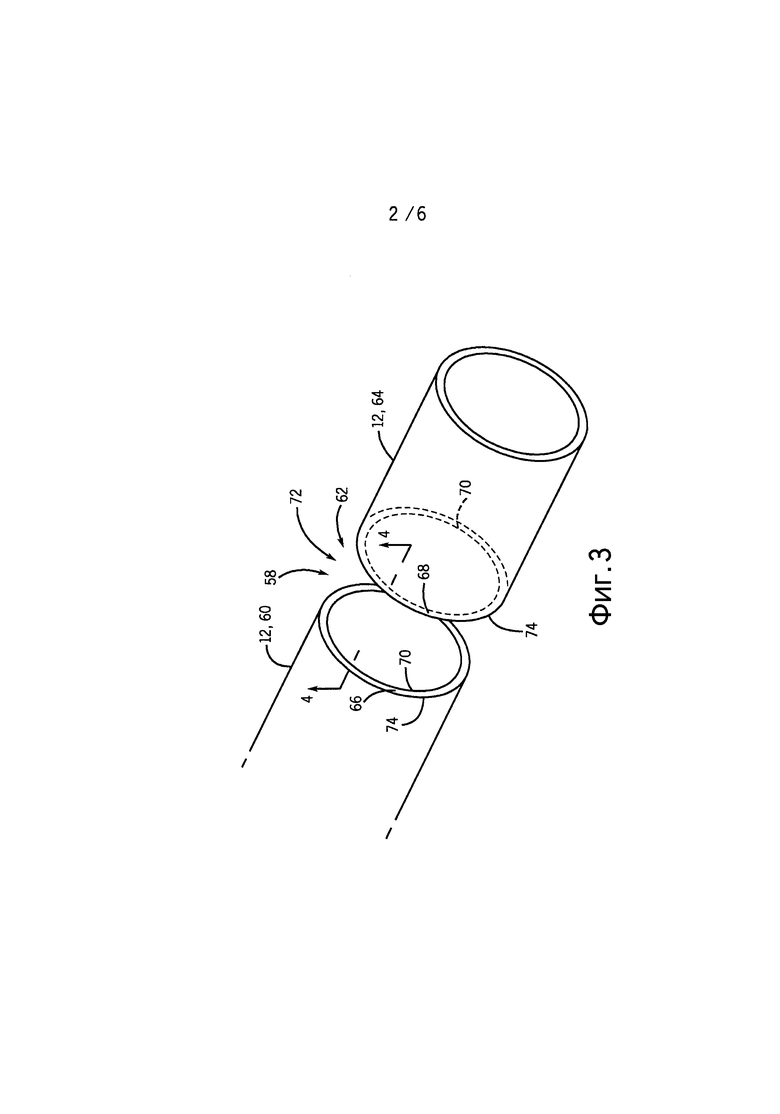

[0010] Фиг. 2 представляет собой вид в поперечном сечении трубчатой сварочной проволоки в соответствии с вариантами выполнения настоящего раскрытия;

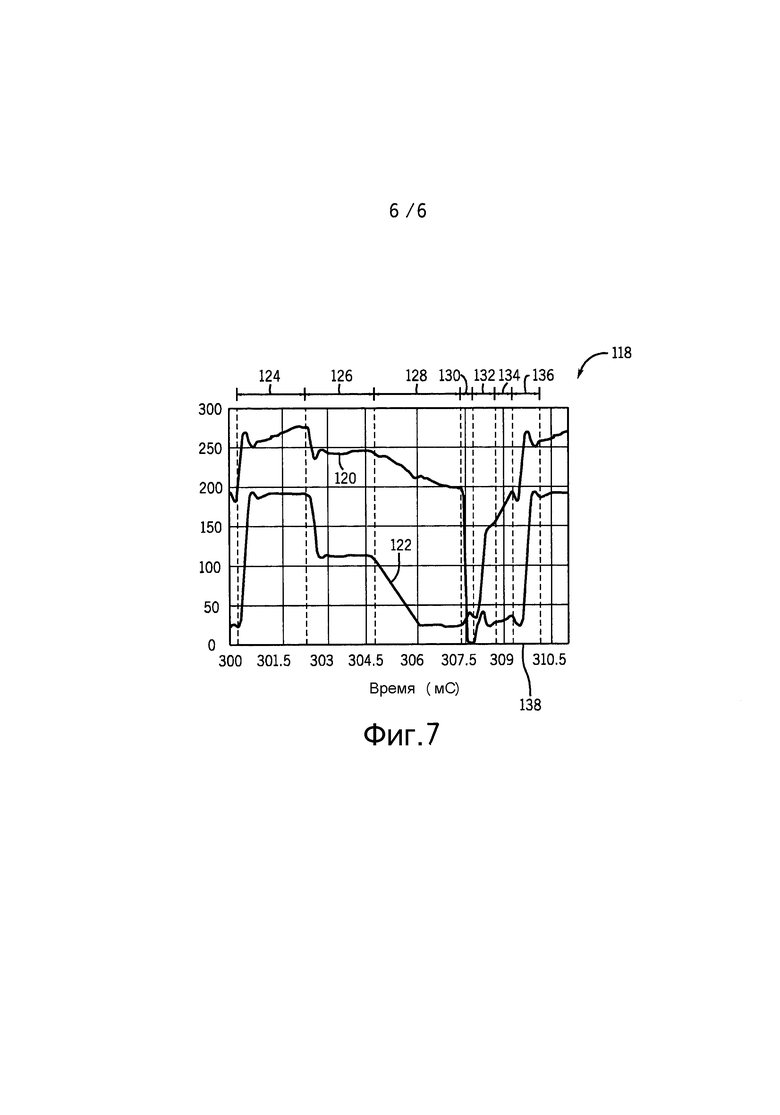

[0011] Фиг. 3 представляет собой схематическое изображение варианта выполнения соединения труб в соответствии с аспектами настоящего раскрытия;

[0012] Фиг. 4 представляет собой схематическое изображение варианта выполнения соединения с V-образной разделкой кромок в соответствии с аспектами настоящего раскрытия;

[0013] Фиг. 5 представляет собой схематическое изображение варианта выполнения соединения с J-образной разделкой кромок в соответствии с аспектами настоящего раскрытия;

[0014] Фиг. 6 представляет собой блок-схему варианта выполнения сварки коротким замыканием самозащитной трубчатой сварочной проволокой в соответствии с аспектами настоящего раскрытия; и

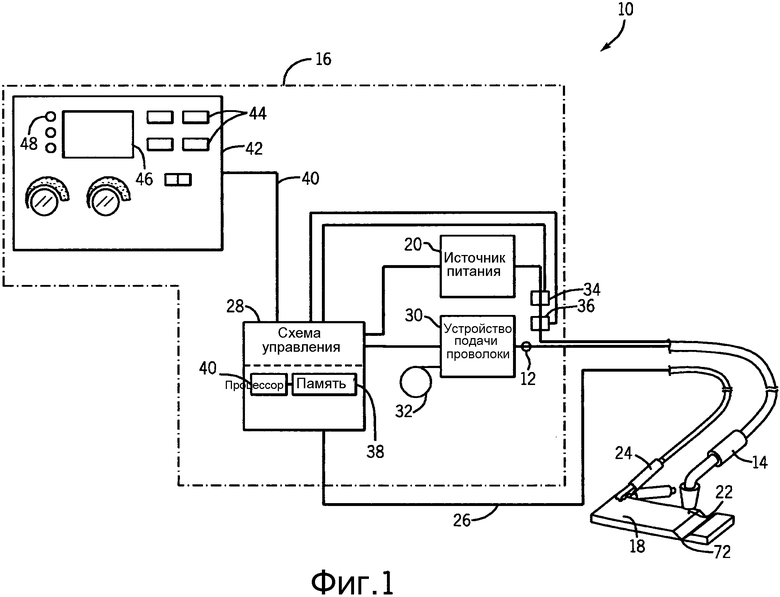

[0015] Фиг. 7 представляет собой график цикла сварки коротким замыканием в соответствии с аспектами настоящего раскрытия.

Подробное описание

[0016] Один или более определенных вариантов выполнения настоящего изобретения будут описаны ниже. В попытке обеспечения краткого описания этих вариантов выполнения все признаки фактического осуществления не могут быть описаны в описании. Следует понимать, что при разработке любого такого фактического осуществления, как и в любом инженерном или опытно-конструкторском проекте, многочисленные решения конкретного осуществления должны быть выполнены для достижения определенных целей разработчиков, например, совместимость со связанной системой и ограничения, связанные с бизнесом, которые могут изменяться от одного осуществления к другому. Более того, следует понимать, что такое усилие по разработке может быть сложным и требующим много времени, но все-таки будет рутинным делом разработки, изготовления и производства для специалистов в области техники, использующих преимущество этого раскрытия.

[0017] Как указано выше, во время сварки корневого прохода корневой зазор вводит сложность в процесс сварки. Например, во время обычной сварки корневого прохода подкладка может быть использована для поддержки расплавленного материала в корневом зазоре во время операции сварки, и защитный газ может быть использован для вытеснения окружающей среды, окружающей расплавленный наплавленный металл. Однако, как отмечено выше, использование подкладки и/или защитного газа увеличивает сложность, вес и стоимость сварочной системы и операции сварки.

[0018] В связи с этим настоящие варианты выполнения включают трубчатые сварочные проволоки, которые могут в общем улучшать сварку корневого прохода путем исключения подкладки, защитного газа или и того и другого из операций сварки корневого прохода и/или других подобных операций сварки. Соответственно, варианты выполнения раскрытой в настоящее время трубчатой сварочной проволоки включают несколько компонентов, которые в общем изменяют процесс сварки и/или свойства получающегося шва. Например, в некоторых вариантах выполнения один или более компонентов трубчатой сварочной проволоки могут обеспечивать защитную атмосферу вблизи сварочной дуги при нагреве, влиять на свойства переноса сварочной дуги, дезоксидировать и/или денитрифицировать поверхность детали и/или обеспечивать другие необходимые воздействия. Дополнительно, некоторые компоненты самозащитной трубчатой сварочной проволоки, такие как некоторые оксиды (например, диоксид кремния), могут быть предназначены для жесткого усиления сварочной ванны во время операции сварки, позволяя некоторым вариантам выполнения раскрытой в настоящее время трубчатой сварочной проволоки выполнять швы, заполняющие раскрытый корень, без подкладки.

[0019] Соответственно, раскрытые в настоящее время сварочная система и варианты выполнения способа позволяют системе дуговой сварки самозащитной порошковой проволокой (FCAW-S) выполнять сварку с раскрытым корнем шва без подкладки и/или без внешнего источника защитного газа. В связи с этим варианты выполнения раскрытой сварочной системы FCAW-S могут быть менее сложными, легче по весу и/или иметь более низкую стоимость, чем сварочная система, использующая внешний источник защитного газа. Более того, может быть понятно, что в дополнение к признакам, обеспечиваемым сварочной проволокой, также может быть желательным для процесса сварки сварочной системы иметь определенные характеристики. Например, варианты выполнения раскрытой в настоящее время сварочной системы могут быть выполнены с возможностью использования режима переноса с коротким замыканием (например, регулируемого режима наплавки металла, RMD™), который обеспечивает полное управление током в течение всей операции сварки (например, чтобы управлять наплавкой участка сварочной проволоки на детали). Например, в некоторых вариантах выполнения, используя вышеупомянутое управление током, сварочная система может быть выполнена с возможностью наплавки металла шва в капельном или мелкокапельном режиме переноса с коротким замыканием с относительно низкой скоростью разбрызгивания. Дополнительно, в некоторых вариантах выполнения, как указано подробно ниже, ток может быть уменьшен непосредственно перед отключением короткого замыкания, чтобы уменьшать разбрызгивание, производимое дугой после отключения.

[0020] С учетом вышеупомянутого, Фиг. 1 представляет собой блок-схему сварочной системы 10, выполненной с возможностью подачи трубчатой сварочной проволоки 12 (обсужденной подробно ниже) к сварочной горелке 14. В проиллюстрированном варианте выполнения сварочная система 10 является сварочной системой FCAW-S; однако настоящий подход может давать определенные преимущества другим типам сварочных систем (например, GMAW, SAW или другим подобным сварочным системам). Сварочная система 10 включает в себя основной блок 16, функционально соединенный со сварочной горелкой 14. Размещение сварочной горелки 14 вблизи от детали 18 (например, соединения труб) позволяет электрическому току, подаваемому источником 20 питания, образовывать дугу 22 от трубчатой сварочной проволоки 12 (например, сварочного электрода) к детали 18. Дуга 22 замыкает электрическую цепь от источника 20 питания к трубчатой сварочной проволоке 12, к детали 18, а затем обратно к земле через заземляющий зажим 24 и заземляющий кабель 26. Заземляющий кабель 26 может быть функционально соединен с источником 20 питания через схему 28 управления. Тепло, производимое дугой 22, может заставлять трубчатую сварочную проволоку 12 и/или деталь 18 переходить в расплавленное состояние (например, сварочную ванну), облегчая операцию сварки.

[0021] Основной блок 16 питает, управляет и подает расходные материалы к сварочной горелке 14 для осуществления сварки. Устройство 30 подачи проволоки подает трубчатую сварочную проволоку 12 от устройства 32 снабжения электродами (например, барабана) к горелке 14. Источник 20 питания может включать элементы схемы (например, трансформаторы, выпрямители, переключатели и подобное), способные преобразовывать входную мощность переменного тока в выходную мощность обратной полярности постоянного тока (DCEP), в выходную мощность прямой полярности постоянного тока (DCEN), постоянный ток переменной полярности, импульсный постоянный ток, или выходную мощность переменного тока с переменной симметричностью (например, симметричного или несимметричного), как определено требованиями сварочной системы 10. В некоторых вариантах выполнения источник 20 питания может быть источником питания постоянного тока.

[0022] Следует понимать, что раскрытый в настоящее время основной блок 16 может позволять улучшения при выполнении процесса сварки с раскрытым корнем шва. Например, для точного управления наплавкой расплавленного материала от трубчатой сварочной проволоки 12 на деталь 18 (например, соединение 72), схема 28 управления управляет источником 20 питания и устройством 30 подачи проволоки. Схема 28 управления может управлять питанием, подаваемым на сварочную горелку 14, путем регулирования формы колебаний напряжения и тока, подаваемых к сварочной горелке 14. В некоторых вариантах выполнения схема 28 управления может управлять источником 20 питания для подачи питания на сварочную горелку 14 на требуемом уровне мощности с помощью последовательных этапов, что может определять режим переноса (например, капельный или мелкокапельный режим переноса) трубчатой сварочной проволоки 12. Источник 20 питания может обеспечивать требуемый уровень мощности на сварочной горелке 14, быстро регулируя ток и напряжение, подаваемые к горелке 14. Схема 28 управления может контролировать подачу напряжения и тока с помощью датчика 34 напряжения и датчика 36 тока.

[0023] Изменяя напряжение и ток, подаваемые на сварочную горелку 14, проиллюстрированную на Фиг. 1, схема 28 управления может управлять интенсивностью дуги 22 и соответственно тем, каким образом расплавленный материал от трубчатой сварочной проволоки 12 наплавляется на деталь 18. В варианте выполнения схема 28 управления может изменять мощность, подаваемую на сварочную горелку 14, согласно заданному алгоритму, хранящемуся в памяти 38 и выполняемому процессором 40. В некоторых вариантах выполнения память 38 может быть любым пригодным изделием производства, которое включает один или более материальных машиночитаемых носителей, по меньшей мере в совокупности хранящих данные и команды в виде программ, приложений, модулей, подпрограмм и т.д. Например, Память 38 может включать постоянное запоминающее устройство (ROM), оперативное запоминающее устройство (RAM), магнитное запоминающее устройство, оптическое запоминающее устройство или любую их совокупность. Процессор 40 может быть выполнен с возможностью выполнять команды, хранящиеся в памяти 38. Процессор 40 дополнительно может быть выполнен с возможностью обработки сигналов от датчиков 34, 36 напряжения и тока, чтобы определять этап режима переноса. В некоторых вариантах выполнения процессор 40 может быть выполнен с возможностью прогнозирования отключения короткого замыкания между трубчатой сварочной проволокой 12 и деталью 18. Может быть понятно, что прогнозирование короткого замыкания и отключения короткого замыкания позволяет схеме 28 управления уменьшать разбрызгивание путем уменьшения тока до отключения.

[0024] Как проиллюстрировано на Фиг. 1, схема 28 управления может быть соединена с интерфейсом 42 оператора. Интерфейс 42 оператора может включать устройства 44 ввода (например, шкалы, кнопки, переключатели и т.д.), выполненные с возможностью обеспечения регулирования оператором основного блока 16. Например, устройства 44 ввода, например, шкалы, могут позволять регулирование оператором на основе свойств (например, размера, материала и т.д.) трубчатой сварочной проволоки 12 и детали 18. Устройства 44 ввода также могут позволять регулирование устройства 30 подачи проволоки с помощью схемы 28 управления. Дисплей 46 может отображать информацию, относящуюся к рабочему состоянию сварочной системы 10 FCAW-S, стабильности дуги, качеству шва и/или параметрам шва. Дисплей 46 и устройства 44 ввода могут использоваться вместе для навигации по меню и регулирования параметров шва основного блока 16. Индикаторы 48 могут быть использованы для предупреждения оператора об условиях и состоянии сварочной системы 10. Например, индикаторы 48 могут быть использованы для предупреждения оператора о недостаточном снабжении 32 электродами или других условиях основного блока 16.

[0025] Как отмечено выше, управляя составом трубчатой сварочной проволоки 12, определенные химические и механические свойства получающегося наплавленного металла могут быть изменены. Например, как указано подробно ниже, трубчатая сварочная проволока 12 может включать компоненты, чтобы реагировать с и удалять нежелательные вещества (например, кислород и/или азот) из среды шва. В некоторых вариантах выполнения трубчатая сварочная проволока 12 может дополнительно обеспечивать легирующие компоненты (например, медь, молибден, кремний, углерод или другие подходящие легирующие компоненты) для сварочной ванны, оказывающие влияние на механические свойства, такие как прочность и/или вязкость наплавляемого металла. Более того, некоторые компоненты трубчатой сварочной проволоки 12 также могут обеспечивать защитную атмосферу вблизи дуги 22, влиять на свойства переноса дуги 22, очищать поверхность детали 18 и т.д.

[0026] С учетом вышеупомянутого поперечное сечение 50 варианта выполнения раскрытой в настоящее время трубчатой сварочной проволоки 12 проиллюстрировано на Фиг. 2. Проиллюстрированная трубчатая сварочная проволока 12 включает металлическую оболочку 52, вмещающую гранулированную или порошковую сердцевину 54. Металлическая оболочка 52 может включать любой подходящий металл или сплав (например, железо, высокоуглеродистую сталь, низкоуглеродистую сталь, марганец, никель или другой подходящий металл или сплав). Например, в некоторых вариантах выполнения металлическая оболочка 52 может включать 80%, 90%, 95%, 98% или 100% железа или стали. Следует понимать, что, так как металлическая оболочка 52 может в общем обеспечивать по меньшей мере часть присадочного металла для шва, состав металлической оболочки 52 может влиять на состав получающегося шва. Например, в некоторых вариантах выполнения металлическая оболочка 52 может включать менее приблизительно 0,1%, менее приблизительно 0,05%, между приблизительно 0,01% и 0,05% или между приблизительно 0,01% и 0,03% по весу углерода. Дополнительно, в некоторых вариантах выполнения металлическая оболочка 52 может включать менее приблизительно 0,5%, менее приблизительно 0,3% или между приблизительно 0,2% и 0,4% марганца по весу. В некоторых вариантах выполнения марганец и углерод могут быть главными легирующими элементами металлической оболочки 52 с балансом металлической оболочки 52, состоящей из железа и следов металлов. В определенном примере в некоторых вариантах выполнения оболочка 52 может иметь в химическом составе приблизительно 85,7% по весу железа, 0,26% по весу марганца и 0,022% по весу углерода относительно общего веса трубчатой сварочной проволоки 12.

[0027] Гранулированная сердцевина 54 проиллюстрированной трубчатой сварочной проволоки 50 может в общем быть прессованным порошком с составом, который, как обсуждено подробно ниже, включает различные компоненты, каждый из которых может выполнять по меньшей мере одну функцию (например, агент защитного газа, легирующих веществ и т.д.) во время процесса сварки. Дополнительно, компоненты гранулированной сердцевины 54 могут быть однородно или неоднородно (например, в скоплениях или группах 56) расположены внутри гранулированной сердцевины 54. В некоторых вариантах выполнения гранулированная сердцевина 54 может составлять между приблизительно 11-24%, приблизительно 13-15% или приблизительно 14% от общего веса трубчатой сварочной проволоки 50. Для определенных вариантов выполнения раскрытой трубчатой сварочной проволоки гранулированная сердцевина 54 может составлять менее 15% от общего веса трубчатой сварочной проволоки 50, что может быть значительно меньше, чем у сердцевин других сварочных проволок. Для таких вариантов выполнения относительно низко увеличивается способность трубчатой сварочной проволоки 50 производить качественный шов по всему раскрытому корню.

[0028] Таблицы 1 и 2, как указано ниже, включают различные варианты выполнения трубчатой сварочной проволоки 12, проиллюстрированной на Фиг. 1 и 2. Конкретнее, таблица 1 включает неограничивающий список компонентов девяти примерных составов (например, E1-E9) гранулированной сердцевины 54 для раскрытой в настоящее время трубчатой сварочной проволоки 12. Для вариантов выполнения E1-E4 и E7 в таблице 1 металлическая оболочка 52 может составлять приблизительно 86% от веса трубчатой сварочной проволоки 12, тогда как остальные приблизительно 14% от веса трубчатой сварочной проволоки 12 могут быть внесены гранулированной сердцевиной 54. Для вариантов выполнения E5, E6, E8 и E9 в таблице 1 гранулированная сердцевина 54 может вносить 11%, 13,5%, 15% и 24% от веса трубчатой сварочной проволоки 12 соответственно. Таблица 2 включает вычисленное химическое разложение гранулированной сердцевины 54 на основе компонентов, обозначенных в таблице 1, для каждого из вариантов выполнения трубчатой сварочной проволоки 12, представленных в таблице 1. Дополнительно, таблица 3 включает химические анализы для двух примерных наплавляемых металлов, образуемых с использованием раскрытых трубчатых сварочных проволок 50.

Примерные составы для гранулированной сердцевины 54 для вариантов выполнения E1-E9 трубчатой сварочной проволоки 12. Значения даны в весовых процентах относительно общего веса гранулированной сердцевины 54 (% сердцевины) и в весовых процентах относительно общего веса трубчатой сварочной проволоки 50 (% проволоки)

сердцевины/% проволоки

денитрифицирующие вещества

[0029] Как указано в таблице 1, варианты выполнения E1-E9 включают гранулированную сердцевину 54, имеющую различные компоненты, каждый из которых может выполнять по меньшей мере одну функцию агента защитного газа, легирующих веществ, и раскисляющих/денитрифицирующих веществ во время процесса сварки. Следует понимать, что, тогда как определенный компонент может быть обозначен в качестве определенного вещества в таблице 1, компонент также может выполнять другие функции во время процесса сварки. Например, как изложено более подробно ниже, алюминий может выполнять функцию денитрифицирующего вещества (например, чтобы реагировать c и удалять азот из сварочной ванны), но также может в некоторой степени действовать в качестве раскисляющего вещества (например, чтобы реагировать c и удалять кислород из сварочной ванны) и легирующего вещества (например, чтобы влиять на механические свойства наплавляемого металла).

[0030] Как указано в таблице 1, гранулированная сердцевина 54 может включать между приблизительно 0,4% и приблизительно 0,6% карбоната кальция в качестве агента защитного газа по весу трубчатой сварочной проволоки 50. В связи с этим по меньшей мере часть карбоната кальция может разлагаться в условиях дуги, чтобы создавать защитный газ CO2. Соответственно, варианты выполнения E1-E9 могут быть использованы в качестве сварочных проволок FCAW-S без использования внешнего защитного газа, что может уменьшать сложность и стоимость сварочной системы 10, а также операции сварки. Однако следует понимать, что варианты выполнения E1-E9 также могут быть использованы в сочетании с внешним защитным газом (например, в системе GMAW) без ухудшения качества наплавляемого металла.

[0031] Как указано в таблице 1, гранулированная сердцевина 54 может включать между приблизительно 1% и приблизительно 12% легирующих и присадочных веществ (например, никеля, марганца и металлических порошков железа) по весу трубчатой сварочной проволоки 50. В частности варианты выполнения E1-E9 включают между 1% и 2% по весу порошков никеля и марганца, тогда как вариант выполнения E9 включает дополнительные 10% по весу порошка железа в качестве присадочного вещества. Может быть понятно, что по меньшей мере часть легирующих и присадочных веществ может быть включена в наплавляемый металл во время операции сварки, оказывая влияние на механические свойства (например, прочность, пластичность и/или вязкость) наплавляемого металла. Однако, как отмечено выше, часть алюминиевого порошка также может быть включена в наплавляемый металл, чтобы влиять на получающиеся механические свойства.

[0032] Как указано в таблице 1, гранулированная сердцевина 54 может включать между приблизительно 7% и приблизительно 10% раскисляющих/денитрифицирующих веществ (например, алюминиевого порошка, агломерата Li/Mn/Fe и агломерата Li/Si/Fe) по весу трубчатой сварочной проволоки 50. Химический состав агломератов Li/Mn/Fe и Li/Si/Fe обсужден подробно ниже. Как уже отмечено, раскисляющие/денитрифицирующие вещества реагируют c и удаляют азот и/или кислород из сварочной ванны, чтобы в общем уменьшать пористость и хрупкость шва. Однако, как отмечено выше, алюминий также может выполнять функцию, например, легирующего вещества. Подобным образом, другие компоненты агломератов (например, соединения натрия, соединения калия, соединения лития) также могут служить для стабилизации дуги во время процесса сварки.

[0033] В некоторых вариантах выполнения увеличение содержания лития гранулированной сердцевины 54 может позволять содержанию алюминия гранулированной сердцевины 54 быть уменьшенным без существенного влияния на способность сердцевины ограничивать включение азота и/или кислорода в сварной шов. Дополнительно, при таких обстоятельствах уменьшение количества алюминия в сварочной ванне может усиливать получающийся наплавленный металл. Дополнительно, в некоторых вариантах выполнения трубчатая сварочная проволока 50 может включать между приблизительно 3% до приблизительно 4% или между приблизительно 0,9% до приблизительно 1,3% алюминия по весу трубчатой сварочной проволоки 50. Дополнительно, фторид лития и оксид лития (например, из агломератов Li/Mn/Fe и Li/Si/Fe) могут в соответствии с требованием понижать точку плавления при образовании шлака на основе оксида алюминия. Дополнительно, в некоторых вариантах выполнения один только оксид лития может составлять больше чем приблизительно 0,4%, больше чем 0,8% или больше чем 1% трубчатой сварочной проволоки 50 по весу.

[0034] Дополнительно, как указано в таблице 1, гранулированная сердцевина 54 может включать между приблизительно 1,8% и приблизительно 2,8% шлакообразующих веществ (например, рутилового песка, оксида железа, оксида марганца, кремниевого песка и/или диоксида кремния) по весу трубчатой сварочной проволоки 50. Может быть понятно, что определенные шлакообразующие компоненты могут влиять, среди прочего, на вязкость сварочной ванны. Как используется здесь, активатор стекловидного шлака может обозначать один или более компонентов трубчатой сварочной проволоки 50, которые могут способствовать более низкой точке плавления, стекловидный шлак не деформирует подварочный шов во время операции сварки. Другими словами, использование активаторов стекловидного шлака, подобно SiO2, может обеспечивать непрерывный усиленный по существу однородный сварной шов, и может позволять шлаку течь и застывать без существенной деформации (например, вмятия) и/или воздействия плавления на деталь (например, исключая холодную разливку). Например, диоксид кремния (SiO2) (например, из одного или более из кремниевого песка, мелкозернистого диоксида кремния и/или агломератов, как указано в таблице 1) может способствовать более низкой точке плавления, стекловидный шлак течет и застывает без взаимодействия с границей сплавления. В связи с этим в некоторых вариантах выполнения активатором стекловидного шлака в трубчатой сварочной проволоке 50 является диоксид кремния. Может быть понятно, что другие оксиды (например, диоксид титана, борат, оксид натрия), как полагают, также могут быть полезными для активации стекловидного шлака. Соответственно, в других вариантах выполнения активатор стекловидного шлака может быть смесью двух или более оксидных соединений (например, диоксида кремния и оксида натрия).

[0035] В некоторых вариантах выполнения активатор стекловидного шлака (например, SiO2, диоксид титана, борат, оксид натрия или другой подходящий оксид) может быть выполнен с возможностью увеличения способности системы 10 FCAW-S выполнять швы с раскрытым корнем (например, без использования подкладки) с помощью этого жесткого усиления сварочной ванны. Для некоторых вариантов выполнения трубчатой сварочной проволоки 50 гранулированная сердцевина 54 может включать больше чем приблизительно 1,6%, больше чем приблизительно 1,8% или больше чем приблизительно 2% активатора стекловидного шлака по весу трубчатой сварочной проволоки 50. Более того, некоторые варианты выполнения раскрытой в настоящее время трубчатой сварочной проволоки 50 могут включать по существу более высокое (например, от 5 до 10 раз выше) содержание активатора стекловидного шлака (например, содержание SiO2), чем другие самозащитные сварочные проволоки. Как указано в таблице 2, в некоторых вариантах выполнения сформированная гранулированная сердцевина 54 может включать активатор стекловидного шлака (например, SiO2) в количествах больших, чем приблизительно 1%, больших, чем приблизительно 2%, больших, чем приблизительно 3% или между приблизительно 2,5% и приблизительно 3,5% относительно веса трубчатой сварочной проволоки 50.

[0036] Более того, как отмечено выше, в некоторых вариантах выполнения один или более компонентов могут быть подготовлены и включены в гранулированной сердцевине 54 в качестве агломератов (например, спечены и/или образованы во фритты). Следует отметить, что выражение "агломерат" или "фритта" в данном контексте относится к смеси соединений, которая была обожжена или нагрета в кальцинаторе или печи так, что компоненты смеси находятся в непосредственном контакте друг с другом. Следует понимать, что агломерат или фритта может иметь незначительно или существенно различные химические и/или физические свойства, чем отдельные компоненты смеси, используемые для образования агломерата. Например, агломерат обычно может лучше подходить для среды шва (например, более сухой и/или лучше текучесть порошка), чем неагломерированная форма того же компонента.

[0037] С учетом вышеупомянутого, как указано в таблице 1, каждый из вариантов выполнения E1-E9 включает два агломерата, а именно агломерат Li/Si/Fe и агломерат Li/Mn/Fe. Например, в некоторых вариантах выполнения агломерат Li/Si/Fe может иметь химический состав, который включает приблизительно 18,7% оксида лития, приблизительно 61,6% оксидов железа, приблизительно 0,2% оксида натрия и приблизительно 19,5% диоксида кремния. Дополнительно, агломерат Li/Si/Fe может быть образован путем нагрева смеси, включающей приблизительно 16,3% воды, приблизительно 30% оксидов железа, приблизительно 1,3% силиката натрия, приблизительно 12,3% диоксида кремния, приблизительно 10,1% оксида железа (например, очищенного Fe2O3), приблизительно 30% карбоната лития, до приблизительно 1700F в течение приблизительно 2 часов.

[0038] В некоторых вариантах выполнения агломерат Li/Mn/Fe может иметь химический состав, который включает приблизительно 10,85% оксида лития, приблизительно 24,84% фторида лития, приблизительно 53,1% оксидов железа, приблизительно 0,29% оксида натрия, приблизительно 1,22% диоксида кремния, 0,31% оксида алюминия и 9,39% оксида марганца. Дополнительно, агломерат Li/Mn/Fe может быть образован путем образования сначала промежуточного агломерата путем нагрева смеси, включающей приблизительно 16,44% воды, приблизительно 1,32% силиката натрия, приблизительно 48,29% оксида железа (например, очищенного Fe2O3), приблизительно 24,5% карбоната лития и приблизительно 9,45% оксида марганца, до приблизительно 1700°F в течение приблизительно 2 часов. Агломерат Li/Mn/Fe далее может быть образован путем нагрева смеси, включающей приблизительно 73,8% промежуточного агломерата, приблизительно 24,6% очищенного (например, осажденного) фторида лития и приблизительно 1,6% силиката натрия, до приблизительно 1150°F в течение приблизительно 2 часов. Соответственно, агломерат Li/Mn/Fe может рассматриваться как агломерат "двукратного обжига", тогда как агломерат Li/Si/Fe может рассматриваться как агломерат "однократного обжига".

Вычисленное химическое разложение примерных составов E1-E9 вариантов выполнения гранулированной сердцевины, указанных в таблице 1. Значения находятся в весовых процентах относительно общего веса трубчатой сварочной проволоки 50. Отметим, что разложение обозначает основные составные части гранулированной сердцевины и, что другие микроэлементы или соединения могут быть представлены в гранулированной сердцевине 54

[0039] Источники лития гранулированной сердцевины 54, обозначенные в таблице 1, включают агломерат Li/Si/Fe и агломерат Li/Mn/Fe; однако в других вариантах выполнения фторид лития или оксид лития также могут быть представлены в гранулированной сердцевине 54 в неагломерированной форме. В некоторых вариантах выполнения, как обозначено в таблице 2, гранулированная сердцевина 54 может включать больше чем 0,4%, больше чем 0,8% или между приблизительно 1% и приблизительно 2% соединений лития (например, оксида лития и фторида лития из агломератов) по весу трубчатой сварочной проволоки 50. Источники лития могут уменьшать количество азота, которое диффундирует или переходит в сварочную ванну, уменьшая пористость. Источники лития могут быть выполнены с возможностью образования нитрида на поверхности сварочной ванны, уменьшения азота в сварочной ванне и/или уменьшения азота, доступного для связывания с источниками алюминия. В некоторых вариантах выполнения увеличение весовых процентов источников лития относительно общего веса гранулированной сердцевины 54 может позволять весовым процентам источников алюминия уменьшаться в получающемся наплавленном металле. Дополнительно, как отмечено выше, более низкий весовой процент алюминия может увеличивать пластичность и вязкость шва.

[0040] Система 10 FCAW-S, обеспеченная указанными выше вариантами выполнения E1-E9 самозащитной трубчатой сварочной проволоки, позволяет оператору легко выполнять шов, заполняющий раскрытый корень. То есть, по меньшей мере источники алюминия и лития в гранулированной сердцевине 54 уменьшают пористость и хрупкость шва, соединяясь с кислородом и азотом. Может быть понятно, что в некоторых вариантах выполнения, ограничивая количество кислорода в сварочной ванне, можно уменьшать вязкость и увеличивать поток сварочной ванны, что может позволять оператору легко управлять сварочной ванной для получения допустимого сварного валика корневого прохода. В некоторых вариантах выполнения количество Si02 (или другого подходящего активатора стекловидного шлака) может производить стекловидный шлак (например, обеспечивая большее усиление) в сварочной ванне. Другими словами, использование одного или более активаторов стекловидного шлака (например, SiO2) может обеспечивать поддержку для сварочной ванны во время операции сварки с раскрытым корнем, чтобы уменьшать нежелательное раскрытие (например, увеличенный зазор в области корня) и утыкание (например, подачу проволоки через корень без непрерывной дуги).

Химический анализ двух примерных наплавляемых металлов, образуемых с использованием раскрытой трубчатой сварочной проволоки 50. Наплавленные металлы были образованы с использованием следующих параметров: DCEP; скорость подачи проволоки: 127 дюймов в минуту; вылет электрода: 0,5 дюйма; отсутствие внешнего защитного газа. "Нет данных" обозначает измерения, которые в настоящее время не доступны.

[0041] Фиг. 3 иллюстрирует вариант выполнения деталей 18, которые могут быть соединены системой 10 FCAW-S и трубчатой сварочной проволокой 12, описанной выше. Детали 18 на Фиг. 3 включают первый конец 58 первого участка 60 трубы, свариваемого со вторым концом 62 второго участка 64 трубы. Первая поверхность 66 первого конца 58 подлежит сварке с противоположной второй поверхностью 68 второго конца 62. В некоторых вариантах выполнения, которые обсуждены ниже, первая поверхность 66 и/или вторая поверхность 68 могут быть скошены, зазубрены или разделаны, чтобы позволять сварочной горелке 14 легко соединять поверхности 70 корня (например, внутренние поверхности) первой и второй секций 60, 64 труб. Система 10 FCAW-S может быть выполнена с возможностью обеспечения по существу однородного корневого сварного валика вдоль всего соединения 72 между первой и второй секциями 60, 64 труб. В некоторых вариантах выполнения внешние диаметры 74 первой и второй секций 60, 64 труб также могут быть сварены вместе так, что внешний диаметр 74 трубы является по существу однородным по всему соединению 72 между первой и второй секциями 60, 64 труб.

[0042] Фиг. 4 иллюстрирует поперечное сечение соединения 72 на Фиг. 3 вдоль линии 4-4 между первым и вторым концами 58, 62. Первый и второй концы 58, 62 могут быть размещены с корневым зазором 76 между поверхностями 70 корня. Соединение 72 на Фиг. 4 иллюстрирует соединение 78 с V-образной разделкой кромок, где первая и вторая поверхности 66, 68 сужаются по направлению к поверхностям 70 корня, образуя угол 80 соединения между противоположными поверхностями 66, 68. В некоторых вариантах выполнения угол 82 сужения для первой и второй поверхностей 66, 68 является одинаковым, однако угол 82 сужения может отличаться в других вариантах выполнения. Внешний зазор 84 больше, чем корневой зазор 76, чтобы увеличивать доступность для сварки поверхностей 70 корня. В некоторых вариантах выполнения система 10 FCAW-S и трубчатая сварочная проволока 12 используются для образования шва 86 корневого прохода, соединяющего поверхности 70 корня первого и второго концов 58, 62. Шов 86 корневого прохода образует основание, которое может поддерживать присадочный металл 88, обеспечиваемый последующими швами. Система 10 FCAW-S и трубчатая сварочная проволока 12 могут быть выполнены с возможностью выполнения сварки корневого прохода без материала подкладки для поддержки шва 86 корневого прохода по всему корневому зазору 76. В некоторых вариантах выполнения профиль 90 валика с использованием системы 10 FCAW-S может быть меньше профиля валика с использованием системы сварки защищенной дугой.

[0043] Фиг. 5 иллюстрирует поперечное сечение соединения 72 на Фиг. 3 вдоль линии 4-4 между первым и вторым концами 58, 62. Соединение 72 на Фиг. 5 иллюстрирует соединение 92 с J-образной разделкой кромок, где одна из первой или второй поверхностей 66, 68 имеет изогнутую поверхность, а другая имеет поверхность без скоса кромок. В некоторых вариантах выполнения изогнутая поверхность имеет радиус 94 и центр 96. Изогнутая поверхность (например, первая поверхность 66) может иметь выступ 98 на глубине 100, отделенный корневым зазором 76 от противоположной поверхности (например, второй поверхности 68). Внешний зазор 84 больше, чем корневой зазор 74, чтобы увеличивать доступность для сварки поверхностей 70 корня. Другие предполагаемые в настоящее время соединения 72 с корневыми зазорами 76 включают, но не ограничиваются, соединения с разделкой без скоса кромок, стыковые соединения со скошенными кромками (например, с одной скошенной поверхностью, с одной нескошенной поверхностью) и соединения с U-образной разделкой кромок (например, две изогнутых поверхности). Гранулированная сердцевина 54 трубчатой сварочной проволоки 12, описанная выше, позволяет химическому составу сварочной ванны способствовать выполнению швов 86 корневого прохода для множества соединений 72.

[0044] Блок-схема на Фиг. 6 иллюстрирует способ 102 выполнения швов 86 корневого прохода с трубчатой сварочной проволокой 12. Способ 102 представляет собой способ переноса электрода коротким замыканием, выполненный с возможностью переноса капель к сварочной ванне для усиления сварочной ванны и производства шва корневого прохода по всему корневому зазору. Как описано выше, источник питания системы 10 FCAW-S выполнен с возможностью подачи питания на трубчатую сварочную проволоку 12 (например, электрод) на горелке 14. Схема 28 управления управляет мощностью постоянного тока, подаваемой источником питания, путем регулирования тока и напряжения, чтобы влиять на наплавку металла шва. Отметим, что способ 102, проиллюстрированный на Фиг. 6, обеспечивает значительные благоприятные эффекты, когда полярностью системы 10 FCAW-S является обратная полярность постоянного тока (DCEP). Однако другие полярности также могут иметь преимущество по способу 102, проиллюстрированному на Фиг. 6. Система 10 FCAW-S может подавать питание на горелку 14 в последовательности отдельных этапов. В блоке 104 система 10 FCAW-S образует расплавленный шарик электрода. Расплавленный шарик образуется с помощью относительно высокоамперной и высоковольтной дуги через конец шарика, который образует дугу 22 с деталью 18. Сильный ток выполнен с возможностью обеспечивать достаточную силу дуги для продвижения сварочной ванны в корневой зазор. Продвижение сварочной ванны в корневой зазор позволяет FCAW-S достигать достаточного усиления валика на внутренней поверхности корня. При образовании расплавленного шарика в блоке 104 гранулированная сердцевина 54 трубчатой сварочной проволоки 12 реагирует с внешней средой для производства защитного газа вокруг шарика и сварочной ванны. Так как электрод нагревается, расплавленный шарик может становиться больше и подходит к детали 18 для создания короткого замыкания. Устройство 30 подачи проволоки также подает проволоку 12 по направлению к детали 18. В блоке 106 схема 28 управления выполнена с возможностью уменьшения амплитуды и регулирования продолжительности применяемого тока для регулирования размера расплавленного шарика. Размер расплавленного шарика связан с режимом переноса. Схема 28 управления выполнена с возможностью уменьшения тока до того, как расплавленный шарик, контактирующий с деталью 18, создаст короткое замыкание. Например, схема 28 управления может первоначально образовывать расплавленный шарик с первым уровнем тока и уменьшать уровень тока поэтапно, так как расплавленный шарик увеличивается, например, до второго и третьего уровня тока перед коротким замыканием. Низкий уровень тока перед коротким замыканием удерживает расплавленный шарик на электроде и способствует смачиванию расплавленного шарика в сварочную ванну в блоке 108. Когда расплавленный шарик смочен в сварочную ванну, короткое замыкание образуется между электродом и деталью 18. Соединения гранулированной сердцевины 54 в сварочной ванне могут реагировать с элементами (например, кислородом, азотом, примесями) в сварочной ванне и образовывать шлак поверх сварочной ванны. Диоксид кремния гранулированной сердцевины 54 усиливает сварочную ванну, чтобы способствовать образованию шва по всему корневому зазору 76.

[0045] В блоке 110 схема 28 управления выполнена с возможностью увеличения тока через электрод, чтобы сжимать расплавленный шарик в сварочную ванну с магнитным полем. Так как ток через электрод, соединенный со сварочной ванной, увеличивается, электрод может сужаться и влиять на напряжение через электрод. В блоке 112 схема 28 управления прогнозирует возникновение отключения короткого замыкания путем обнаружения изменения в напряжении, токе или некоторой математической функции и напряжения и тока. В блоке 114 схема 28 управления быстро уменьшает ток до отключения короткого замыкания в блоке 116. Уменьшая ток до отключения короткого замыкания, схема 29 управления уменьшает разбрызгивание, вызываемое дугой 22, непосредственно после отключения. Уменьшение разбрызгивания улучшает качество поверхности разделки шва и улучшает качество последующих проходов шва. После того, как короткое замыкание отключается, схема 28 управления может повторять способ 102 для образования последующих расплавленных шариков трубчатой сварочной проволоки 12 и последовательности сварных валиков вдоль соединения 72. На протяжении всего способа 102 схема 28 управления выполнена с возможностью управления скоростью подачи трубчатой сварочной проволоки 12, чтобы по существу поддерживать требуемый вылет для шва.

[0046] Фиг. 7 иллюстрирует график 118 этапов тока и напряжения, подаваемых на электрод для образования сварного соединения корневого прохода. Первая кривая 120 иллюстрирует напряжение сварки, и вторая кривая 122 иллюстрирует подаваемый ток. Во время этапа 124 шарика дуга, имеющая относительно высокие напряжение 120 и ток 122, плавит конец электрода и продвигает сварочную ванну в корень шва. На этапе 126 базового тока и этапе 128 подготовки к короткому замыканию схема управления 28 уменьшает напряжение 120 и ток 122, чтобы удерживать расплавленный шарик на электроде и способствовать смачиванию расплавленного шарика в сварочную ванну на этапе 130 смачивания. Продолжительность этапа 124 шарика, этапа 126 базового тока и этапа 128 подготовки к короткому замыканию может регулироваться, чтобы позволять детали 18 охлаждаться, и диоксиду кремния гранулированной сердцевины 54 из предварительно наплавленных расплавленных шариков усиливать сварочную ванну по всему корневому зазору 76. Расплавленный шарик образует короткое замыкание с деталью, когда расплавленный шарик контактирует со сварочной ванной на этапе 130 смачивания. Напряжение 120 уменьшается до низкого уровня во время короткого замыкания. Схема 28 управления выполнена с возможностью увеличения тока 122 на этапе 132 сжатия для создания магнитного поля, чтобы сжимать электрод и отделять расплавленный шарик от сварочной ванны. На этапе 134 прогнозирования схема 28 управления выполнена с возможностью прогнозирования возникновения отключения короткого замыкания после того, как ток 122 достигает определенного уровня, или определенное время прошло с момента короткого замыкания. На этапе 136 отключения схема 28 управления выполнена с возможностью уменьшения тока 122 перед коротким замыканием в момент времени 138. Так как короткое замыкание отключается, напряжение 120 увеличивается, и схема 28 управления уменьшает ток 122 до низкого уровня перед увеличением тока 122 для входа на этап 124 шарика следующего цикла наплавки. Схема 28 управления выполнена с возможностью регулирования продолжительности и амплитуды каждого этапа цикла наплавки для обеспечения достаточного усиления сварочной ванны диоксидом кремния и для уменьшения разбрызгивания. Разбрызгивание может влиять на качество шва путем включения компонентов гранулированной сердцевины в последующих швах.

[0047] Технические эффекты раскрытых в настоящее время вариантов выполнения включают систему 10 FCAW-S и трубчатую сварочную проволоку 12, которые легко позволяют сварку с раскрытым корнем шва. В некоторых вариантах выполнения самозащитная трубчатая сварочная проволока 12 и способ наплавки FCAW-S позволяют выполнять швы, заполняющие раскрытый корень, которые удовлетворяют промышленным стандартам (например, API 1104) для все положений на соединениях труб. Дополнительно, в некоторых вариантах выполнения швы, заполняющие раскрытый корень, могут быть выполнены с или без подкладки для поддержки корневого зазора. Более того, так как трубчатая сварочная проволока может быть самозащитной, внешний источник защитного газа не требуется для работы системы 10 FCAW-S. Это может уменьшать вес, стоимость, сложность или их совокупности, связанные со сварочной горелкой 14 и сварочной системой 10. Самозащитная трубчатая сварочная проволока 12 также позволяет меньшую сварочную горелку 14, которая может увеличивать обзор оператора при сварке.

[0048] Хотя только некоторые признаки настоящей технологии были проиллюстрированы и описаны здесь, многие модификации и изменения будут очевидны специалистам в области техники. В связи с этим понятно, что приложенная формула изобретения предназначена для охвата всех таких модификаций и изменений, которые попадают в сущность изобретения.

Группа изобретений относится к трубчатой сварочной проволоке, способу ее изготовления и сварке деталей с ее использованием. Трубчатая сварочная проволока содержит оболочку и гранулированную сердцевину, расположенную внутри оболочки, содержащую больше чем приблизительно 2,4% по весу активатора стекловидного шлака, в виде одного или более компонентов, выбранных из группы, содержащей диоксид кремния, диоксид титана, борат или оксид натрия, а также газообразующие, легирующие, раскисляющие и денитрифицирующие компоненты. Способ изготовления трубчатой сварочной проволоки, включает получение гранулированной сердцевины путем смешивания агломератов и размещения полученной гранулированной сердцевины внутри металлической оболочки с образованием трубчатой сварочной проволоки. Способ сварки деталей включает подачу трубчатой сварочной проволоки, регулировку подачи упомянутой проволоки и регулировку тока. Техническим результатом является повышение качества сварного шва. 3 н. и 15 з.п. ф-лы, 7 ил., 3 табл.

1. Трубчатая сварочная проволока, содержащая:

оболочку и гранулированную сердцевину, расположенную внутри оболочки, содержащую больше чем приблизительно 2,4% по весу активатора стекловидного шлака в виде одного или более компонентов, выбранных из группы, содержащей диоксид кремния, диоксид титана, борат или оксид натрия, а также газообразующие, легирующие, раскисляющие и денитрифицирующие компоненты.

2. Трубчатая сварочная проволока по п. 1, содержащая упомянутый активатор в количестве от приблизительно 2,5% до приблизительно 3,3% по весу.

3. Трубчатая сварочная проволока по п. 1, содержащая упомянутый активатор в количестве от приблизительно 2,9% до приблизительно 3,2% по весу.

4. Трубчатая сварочная проволока по п. 1, содержащая в качестве раскисляющих и денитрифицирующих компонентов алюминиевый порошок в количестве от приблизительно 2,6% до приблизительно 3,7% по весу.

5. Трубчатая сварочная проволока по п. 1, содержащая в качестве раскисляющих и денитрифицирующих компонентов алюминиевый порошок в количестве от приблизительно 3,2% до приблизительно 3,6% по весу.

6. Трубчатая сварочная проволока по п. 1, содержащая в качестве раскисляющих и денитрифицирующих компонентов соединения лития в количестве от приблизительно 0,8% до приблизительно 1,3% по весу.

7. Трубчатая сварочная проволока по п. 1, содержащая в качестве раскисляющих и денитрифицирующих компонентов соединения лития в количестве от приблизительно 1% до приблизительно 1,25% по весу.

8. Способ изготовления трубчатой сварочной проволоки, включающий этапы, на которых:

получают гранулированную сердцевину путем смешивания первого агломерата, содержащего оксид лития, оксиды железа, оксид натрия и диоксид кремния, и второго агломерата, содержащего оксид лития, фторид лития, оксиды железа, оксид натрия, диоксид кремния и оксид марганца, с активатором стекловидного шлака, содержащим один или более из диоксида кремния, диоксида титана, бората или оксида натрия, причем активатор стекловидного шлака присутствует в количестве больше чем приблизительно 2,4% по весу, и

размещают полученную гранулированную сердцевину внутри металлической оболочки с образованием трубчатой сварочной проволоки.

9. Способ по п. 8, содержащий этап, на котором получают первый агломерат путем спекания смеси, содержащей оксиды железа, силикат натрия, диоксид кремния и карбонат лития.

10. Способ по п. 8, содержащий этапы, на которых получают второй агломерат путем спекания смеси, содержащей силикат натрия, оксид железа и карбонат лития, для образования промежуточного агломерата, а затем спекают смесь, содержащую промежуточный агломерат, фторид лития и силикат натрия, для образования второго агломерата.

11. Способ по п. 8, в котором получают трубчатую сварочную проволоку, содержащую от приблизительно 2,6% до приблизительно 3,7% по весу алюминия и от приблизительно 0,8% до приблизительно 1,3% по весу соединений лития.

12. Способ сварки деталей с использованием трубчатой сварочной проволоки по любому из пп. 1-7, включающий получение на детали наплавленного металла, по меньшей мере, из части упомянутой трубчатой сварочной проволоки в режиме переноса с коротким замыканием, путем осуществления этапов, на которых:

подают трубчатую сварочную проволоку в сварочное устройство,

регулируют подачу тока в сварочное устройство с обеспечением образования расплавленного шарика на конце упомянутой проволоки, причем

на этапе подготовки к короткому замыканию уменьшают ток ниже первого уровня для поддержания расплавленного шарика на конце сварочной проволоки перед его коротким замыканием со сварочной ванной,

осуществляют короткое замыкание путем контакта расплавленного шарика со сварочной ванной, причем

на этапе сжатия после контакта расплавленного шарика со сварочной ванной увеличивают ток до второго уровня для увеличения магнитного воздействия на расплавленный шарик во время короткого замыкания, и

прерывают короткое замыкание.

13. Способ сварки по п. 12, включающий образование сварочного шва путем заполнения расплавленным металлом зазора в корне шва.

14. Способ сварки по п. 13, включающий образование сварочного шва без использования подкладки и защитного газа.

15. Способ сварки по п. 12, включающий дополнительно этап прогнозирования возникновения прерывания короткого замыкания и этап прерывания короткого замыкания с уменьшением тока ниже второго уровня тока для уменьшения разбрызгивания расплавленного металла после прерывания короткого замыкания.

16. Способ сварки по п. 12, включающий подачу постоянного тока обратной полярности (DCEP).

17. Способ сварки по 12, включающий использование трубчатой сварочной проволоки, которая является самозащитной.

18. Способ сварки по 12, включающий использование трубчатой сварочной проволоки, содержащей оксид кремния в количестве от приблизительно 2,5% до приблизительно 3,3% по весу, алюминий в количестве от приблизительно 2,6% до приблизительно 3,7% по весу и соединения лития в количестве от приблизительно 0,8% до приблизительно 1,3% по весу.

| US 3805016 A, 16.04.1974;SU 1834139 A1, 30.04.1995;SU 1567346 A1, 30.05.1990 | |||

| US 6204478 B1, 20.03.2001 | |||

| JP 2003019594 A, 21.01.2003. |

Авторы

Даты

2016-10-20—Публикация

2013-07-26—Подача