Область техники изобретения

[0001] Настоящее изобретение относится к способу дуговой сварки расходуемым электродом в среде защитного газа и сварному соединению, которое можно получить при помощи этого способа. Приоритет испрашивается по заявке на японский патент № 2016-008695, поданной 20 января 2016, содержание которой включено сюда по ссылке.

Уровень техники

[0002] Дуговая сварка в среде защитного газа широко используется в разных областях. Например, в автомобильной промышленности дуговая сварка в среде защитного газа используется для сварки элементов подвески и т.п. Если дуговой сваркой в среде защитного газа с использованием проволоки сплошного сечения сваривается стальной элемент, в качестве защитного газа используется 100% СО2 или смесь Ar и СО2. Однако, если сварка выполняется с использованием защитного газа, включающего окисляющий газ, такой СО2, кислород, содержащийся в этом окисляющем газе, входящем в состав защитного газа, реагирует с такими химическими элементами, как Si или Mn, входящими в состав стали или проволоки, что приводит к возникновению шлака на основе Si/Mn, который содержит оксид Si или оксид Mn в качестве основной составляющей. В результате большое количество шлака на основе Si/Mn остается на поверхности валика сварного шва, представляющего собой зону плавления и затвердевания.

[0003] Требующие коррозионной стойкости элементы, такие как, например, элементы подвески автомобилей, подвергают нанесению покрытия электроосаждением после сборки со сваркой. При нанесении покрытия способом электроосаждения, если шлак на основе Si/Mn остается на поверхности полученного дуговой сварки сварного соединения, характеристики нанесения покрытия электроосаждением в этой зоне ухудшаются. В результате покрытие не наносится, и на поверхности появляются области шлака на основе Si/Mn, поэтому коррозионная стойкость ухудшается (см. Фиг.8).

[0004] Причиной, по которой ухудшаются характеристики нанесения покрытия электроосаждением в зоне, в которой остается шлак на основе Si/Mn, является то, что оксид Si или оксид Mn являются изоляторами. Изолятор препятствует прохождению электричества во время нанесения покрытия, поэтому покрытие не пристает ко всей поверхности в целом. Шлак на основе Si/Mn является побочным продуктом процесса раскисления сварного соединения и обеспечивает стабилизацию дуги как таковой. Таким образом, в ходе дуговой сварки в среде защитного газа с использованием проволоки сплошного сечения или т.п. трудно предотвратить возникновение шлака на основе Si/Mn. В результате является неизбежной коррозия сварного соединения даже в элементе, на который способом электроосаждения нанесено покрытие. Соответственно, при конструировании элементов подвески и т.п. для автомобилей используемый для них лист делают толще, учитывая уменьшение толщины из-за коррозии, что становится препятствием снижения толщины, реализуемой при использовании листа с высокой прочностью на растяжение.

[0005] В данной области техники для устранения такой проблемы предлагаются приведенные далее меры, целью которых является уменьшение количества шлака на основе Si/Mn, возникающего в ходе дуговой сварки в среде защитного газа, и совершенствования характеристик нанесенного электроосаждением покрытия.

[0006] Например, в патентном документе 1 предлагается способ, в котором уменьшают количество шлака (оксида) за счет ограничения количества окисляющего газа (СО2, О2) в защитном газе, который является источником кислорода.

[0007] В патентном документе 2 предлагается способ дуговой сварки расходуемым электродом в среде защитного газа, в котором к расходуемому электроду подается защитный газ, включающий инертный газ, и к внешнему краю ванны расплавленного металла подается дополнительный газ, включающий газообразную смесь из окисляющего газа и инертного газа. Согласно этому способу сварки можно управлять концентрацией кислорода, растворенного в сварном металле, с ее снижением до чрезвычайно низкого уровня при одновременной стабилизации дуги.

[0008] В патентном документе 3 предлагается способ дуговой сварки металлическим электродом в среде защитного газа с использованием сварочной проволоки, имеющей такой состав компонентов, в котором общее количество Si в основном металле и этой сварочной проволоке ограничено диапазоном от 0,04% до 0,2%.

Документы уровня техники

Патентные документы

[0009] Патентный документ 1: Непроверенная заявка на японский патент, первая публикация № 2012-213801

Патентный документ 2: Непроверенная заявка на японский патент, первая публикация № 2007-044736

Патентный документ 3: Непроверенная заявка на японский патент, первая публикация № Н8-33997

Сущность изобретения

Проблемы, решаемые изобретением

[0010] Однако технологии по патентным документам 1-3 не позволяют полностью исключить возникновение некоторого количества изолирующего шлака. В частности, в случае стального листа с высокой прочностью на растяжение, содержащего большое количество Si или Mn, существует проблема, заключающаяся в возникновении большого количества шлака на основе Si/Mn из-за Si или Mn, входящего в состав основного металла. Кроме того, если количество СО2 или О2 в защитном газе уменьшают, как в патентном документе 1, доля Ar увеличивается, так что растет стоимость, и дуга колеблется во время сварки, что приводит к проблеме ухудшения формы валика. Кроме того, если количество раскисляющего элемента мало, как в патентном документе 3, раскисление сварного металла является недостаточным, что приводит к проблеме, заключающейся в вероятности возникновения раковины.

[0011] Таким образом, задача настоящего изобретения состоит в том, чтобы предложить способ дуговой сварки расходуемым электродом в среде защитного газа, позволяющий сформировать сварное соединение, в котором не возникает области с плохим электроосажденным покрытием из-за шлака на основе Si/Mn, а также полученное дуговой сваркой сварное соединение.

Средства решения проблемы

[0012] Сущность настоящего изобретения заключается в следующем.

[0013] (1) Согласно первому аспекту настоящего изобретения предлагается способ дуговой сварки расходуемым электродом в среде защитного газа для осуществления дуговой сварки двух стальных листов с использованием сварочной горелки с расходуемым электродом. Этот способ дуговой сварки расходуемым электродом в среде защитного газа включает осуществление дуговой сварки при подаче из сварочной горелки к расходуемому электроду защитного газа, имеющего кислородный потенциал α, который указан нижеприведенным выражением (A) и составляет в диапазоне от 1,5% до 5%, и вдувание способствующего окислению газа, имеющего кислородный потенциал β, который указан нижеприведенным выражением (B) и составляет в диапазоне от 15% до 50%, при скорости течения, составляющей в диапазоне от 1 до 3 м/с, над валиком сварного шва и пятой сварного шва, которые образуются при дуговой сварке и находятся в состоянии 700°С или выше,

α=100×([V1(O2)]+[V1(CO2)]/5)/([V1(X)]+[V1(O2)]+[V1(CO2)]) Выражение (A)

β=100×[V2(O2)]/([V2(X)]+[V2(O2)]+[V2(CO2)]) Выражение (B)

где:

[V1(X)] - доля (объемных %) инертного газа, входящего в состав защитного газа,

[V1(O2)] - доля (объемных %) кислорода, входящего в состав защитного газа,

[V1(CO2)] - доля (объемных %) диоксида углерода, входящего в состав защитного газа,

[V2(X)] - доля (объемных %) инертного газа, входящего в состав способствующего окислению газа,

[V2(O2)] - доля (объемных %) кислорода, входящего в состав способствующего окислению газа, и

[V2(CO2)] - доля (объемных %) диоксида углерода, входящего в состав способствующего окислению газа.

[0014] (2) В способе дуговой сварки расходуемым электродом в среде защитного газа по пункту (1) способствующий окислению газ можно вдувать через пространство, образовавшееся между сварочной горелкой и внешней окружной стенкой, которая предусмотрена отстоящей наружу от внешней окружной поверхности сварочной горелки.

[0015] (3) В способе дуговой сварки расходуемым электродом в среде защитного газа по пункту (1) или (2) в состоянии, когда охвачена по меньшей мере верхняя область части валика сварного шва или пяты сварного шва в состоянии 700°С или выше, способствующий окислению газ можно вдувать в пределах этой верхней области.

[0016] (4) В способе дуговой сварки расходуемым электродом в среде защитного газа по любому из пунктов (1) - (3) кратчайшее разделяющее расстояние в горизонтальном направлении между зоной, над которой вдувают способствующий окислению газ, и положением конца расходуемого электрода у валика сварного шва и пяты сварного шва может составлять 35 мм или менее.

[0017] (5) Согласно второму аспекту настоящего изобретения предлагается сварное соединение, полученное способом дуговой сварки расходуемым электродом в среде защитного газа по любому из пунктов (1) - (4). Поверхность валика сварного шва и поверхность пяты сварного шва покрыты проводящим шлаком из оксида железа, содержащим любой из магнетита и вюстита или их обоих.

[0018] (6) В полученном дуговой сваркой сварном соединении по пункту (5) толщина проводящего шлака из оксида железа может составлять в диапазоне от 10 мкм до 50 мкм.

[0019] (7) В полученном дуговой сваркой сварном соединении по пункту (5) или (6) поверхность валика сварного шва и поверхность пяты сварного шва могут быть полностью покрыты проводящим шлаком из оксида железа.

Эффекты изобретения

[0020] В способе по пунктам (1)-(4) поверхности валика сварного шва и пяты сварного шва, которые образуются при дуговой сварке и которые находятся в состоянии 700°С или выше, подвергают воздействию способствующего окислению газа, который имеет высокий кислородный потенциал β. Поэтому, так как поверхности валика сварного шва и пяты сварного шва могут быть покрыты проводящим шлаком из оксида железа, на этой поверхности не появляется изолирующий шлак на основе Si/Mn. Поэтому, даже если конструктивный элемент, включающий сварное соединение, подвергают нанесению покрытия электроосаждением, на сварном соединении не будет возникать плохое электроосажденное покрытие. Таким образом, можно повысить коррозионную стойкость конструктивного элемента.

[0021] В частности, в способе по пункту (2) способствующий окислению газ вдувают над валиком сварного шва и пятой сварного шва через пространство, образовавшееся снаружи по окружности сварочной горелки. Поэтому способствующий окислению газ можно более надежно вдувать над валиком сварного шва и пятой сварного шва, которые образуются при дуговой сварке и которые находятся в состоянии 700°С или выше, и поверхности этих валика и пяты могут быть покрыты проводящим шлаком из оксида железа. Помимо этого, можно также повысить технологичность сварки.

[0022] Кроме того, так как в способе по пункту (3) способствующий окислению газ вдувают в пределах области в состоянии, при котором охвачены верхняя область валика сварного шва и пяты сварного шва позади сварочной горелки в направлении продвижения, этот способствующий окислению газ можно вдувать над валиком сварного шва и пятой сварного шва в состоянии сохранения высокой концентрации. Поэтому поверхности валика сварного шва и пяты сварного шва можно более надежно покрыть проводящим шлаком из оксида железа.

[0023] Кроме того, так как в способе по пункту (4) разделяющее расстояние D задают равным 35 мм или менее, способствующий окислению газ можно более надежно вдувать над валиком сварного шва и пятой сварного шва, которые образуются при дуговой сварке и которые находятся в состоянии 700°С или выше, и поверхности валика сварного шва и пяты сварного шва можно покрыть проводящим шлаком из оксида железа.

[0024] В полученном дуговой сваркой сварном соединении по пунктам (5)-(7), так как поверхности валика сварного шва и пяты сварного шва покрыты проводящим шлаком из оксида железа, на поверхности не появляется изолирующий шлак на основе Si/Mn. Поэтому, даже если конструктивный элемент, включающий сварное соединение, подвергают нанесению покрытия электроосаждением, в этом сварном соединении не будет возникать участков плохого электроосажденного покрытия. Таким образом, можно повысить коррозионную стойкость конструктивного элемента.

Краткое описание чертежей

[0025] Фиг.1А – продольный разрез, иллюстрирующий способ дуговой сварки расходуемым электродом в среде защитного газа согласно одному варианту реализации настоящего изобретения.

Фиг.1В – вид сверху, иллюстрирующий способ дуговой сварки расходуемым электродом в среде защитного газа согласно этому же варианту реализации.

Фиг.2 – вид снизу блока вдувания способствующего окислению газа, который используется в способе дуговой сварки расходуемым электродом в среде защитного газа согласно этому же варианту реализации.

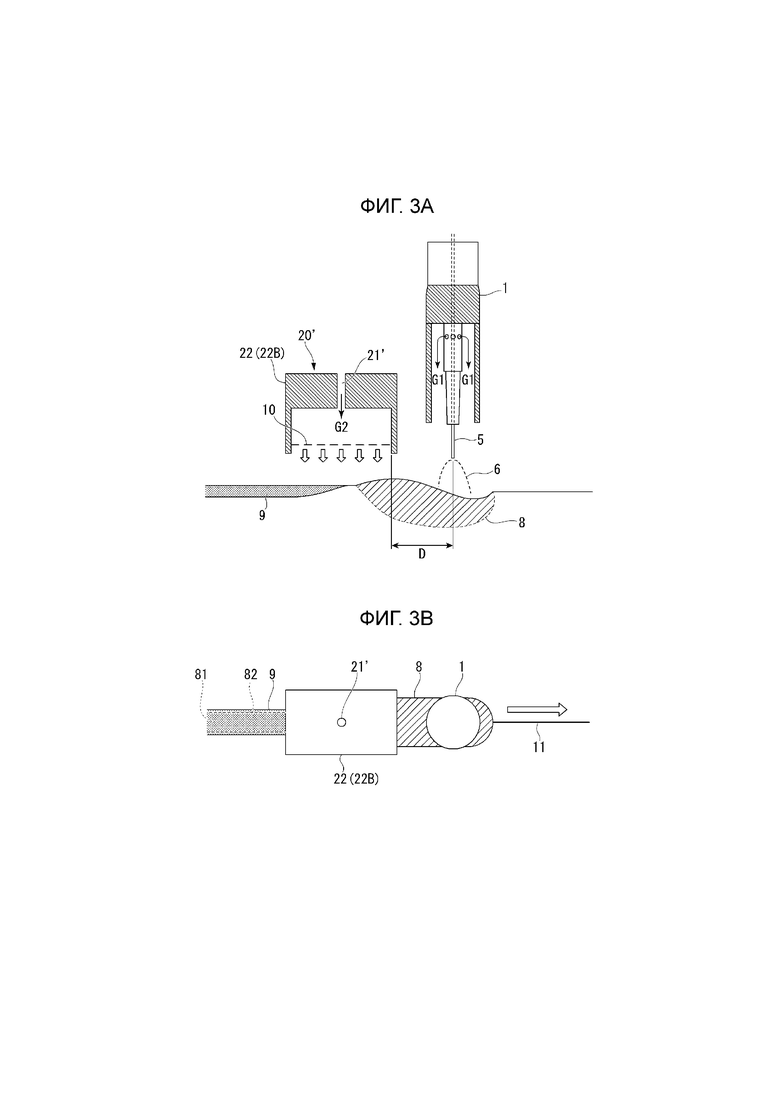

Фиг.3А – вид в продольном разрезе, на котором показан блок вдувания способствующего окислению газа согласно первому примеру модификации.

Фиг.3В – вид сверху блока вдувания способствующего окислению газа согласно этому же примеру модификации.

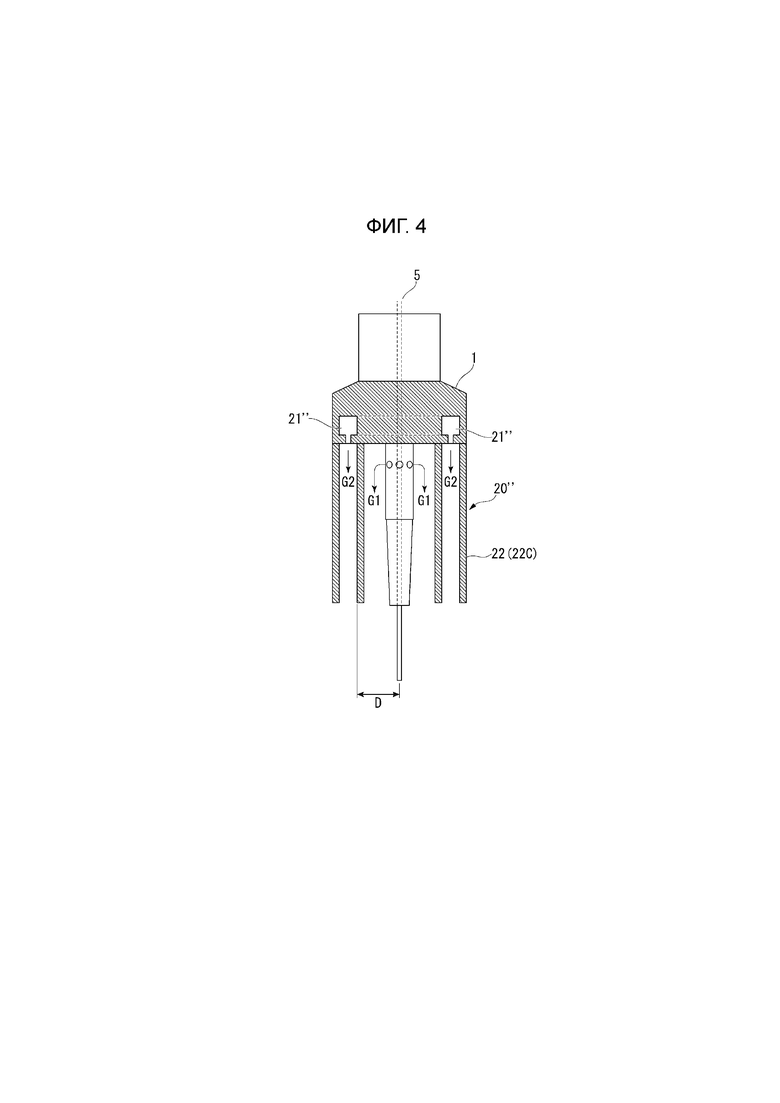

Фиг.4 – вид в разрезе сварочной горелки, на котором показан блок вдувания способствующего окислению газа согласно второму примеру модификации.

Фиг.5 – фотографии, иллюстрирующие внешний вид после сварки, внешний вид после нанесения покрытия и внешний вид после коррозии в Сравнительном примере (Экспериментальном примере 16), в котором не используется способствующий окислению газ G2, Сравнительном примере (Экспериментальном примере 19), в котором кислородный потенциал β способствующего окислению газа G2 задан равным 10,0%, и Примере по изобретению (Экспериментальном примере 2), в котором кислородный потенциал β способствующего окислению газа G2 задан равным 15,0%.

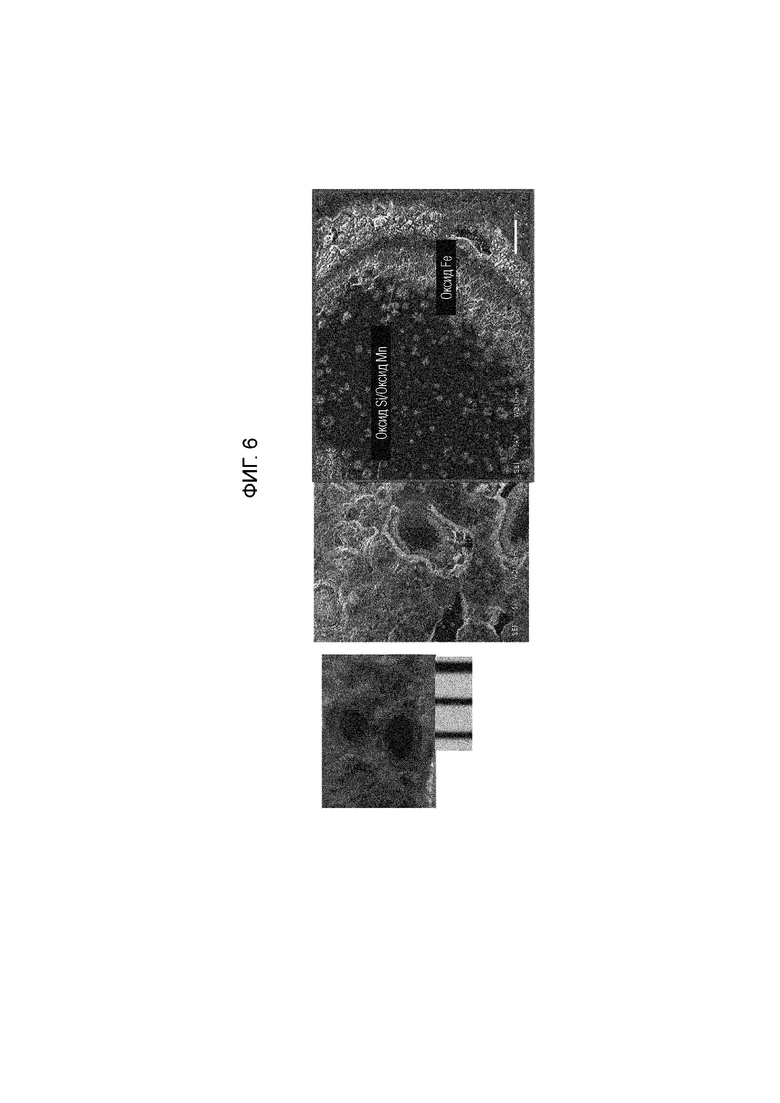

Фиг.6 – фотографии, иллюстрирующие внешний вид (слева), и полученная при помощи сканирующего электронного микроскопа (СЭМ) фотография, иллюстрирующая состояние, когда часть шлака на основе Si/Mn заменена оксидом на основе Fe в Сравнительном примере (Экспериментальном примере 19), в котором кислородный потенциал β способствующего окислению газа G2 задан равным 10,0%.

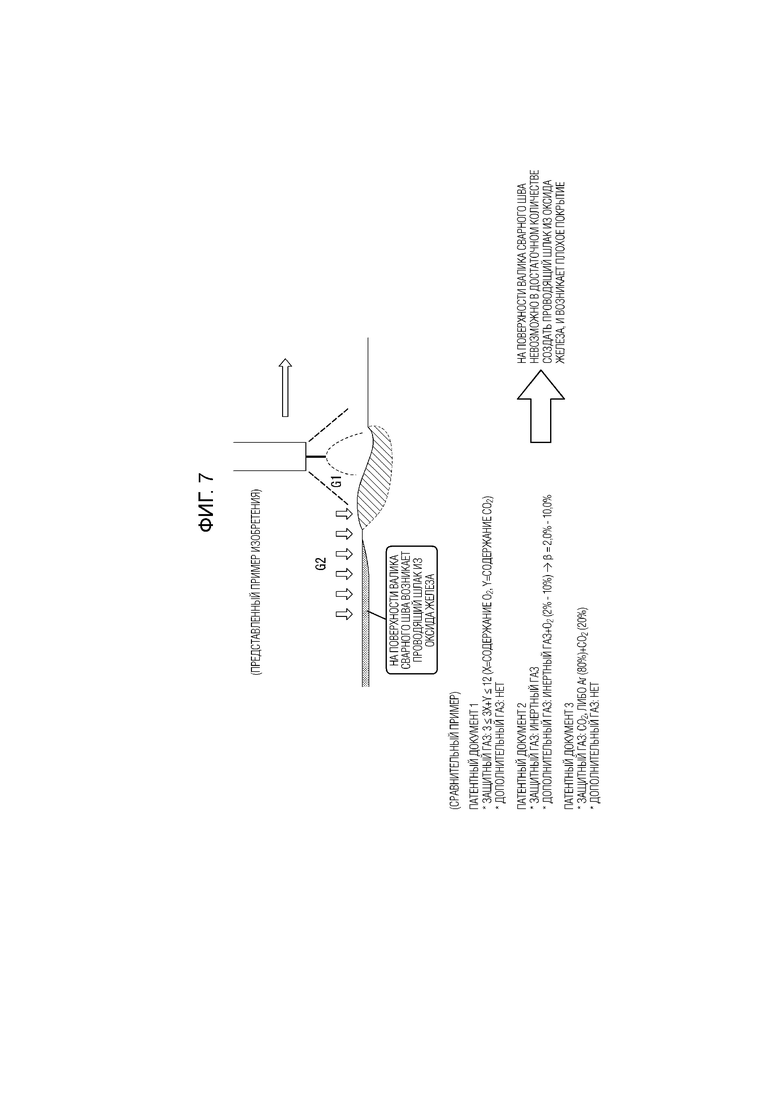

Фиг.7 – схематичный вид, иллюстрирующий эффект в Примере по изобретению по сравнению с технологиями по патентным документам 1-3.

Фиг.8 – вид в перпендикулярном стальному листу разрезе, на котором показана структура сварного соединения, полученного способом сварки согласно уровню техники.

Варианты реализации изобретения

[0026] В случае дуговой сварки расходуемым электродом в среде защитного газа, с целью обеспечить стабильность дуги, в защитный газ необходимо примешивать заранее заданное количество окисляющего газа. Если в качестве мер, предпринимаемых в известном уровне техники с целью предотвратить нанесение плохого покрытия электроосаждением, уменьшают количество окисляющего газа в защитном газе, или уменьшают количество шлака на основе Si/Mn за счет уменьшения окисляющихся компонентов в расходуемом электроде (сварочной проволоке), существует опасность того, что это может неблагоприятно повлиять на качество сварки.

[0027] Поэтому авторы этой заявки изучили состояние шлакообразования и характеристики нанесения покрытия электроосаждением в зоне сварного соединения при различных условиях сварки с использованием обычных защитного газа и сварочной проволоки. В результате было обнаружено, что количество шлака на основе Si/Mn склонно уменьшаться при условии чрезмерного увеличения подвода тепла при сварке, и характеристики нанесения покрытия электроосаждением улучшаются. Помимо этого, в результате изучения поверхностей валика сварного шва и пяты сварного шва при вышеуказанных условиях сварки было подтверждено, что в поверхностном слое валика сварного шва образуется проводящий оксид железа (FeO, Fe3O4).

[0028] Так как скорость охлаждения металла сварного шва падает в условиях сварки с высоким подводом тепла, валик сварного шва и пята сварного шва, вероятно, выходят за пределы защищенной защитным газом области в высокотемпературном состоянии после плавления и затвердевания (кристаллизации). В результате предполагается, что находящиеся в высокотемпературном состоянии валик сварного шва и пята сварного шва подвергаются воздействию атмосферы, происходит окисление, и поверхностные слои этих валика и пяты сварного шва покрываются пленкой оксида железа.

[0029] Изобретение по этой заявке было создано на основе обнаруженных фактов, описанных выше. Согласно изобретению, вместо предотвращения окисления сварного соединения, намеренно окисляют затвердевшие поверхности валика сварного шва и пяты сварного шва, в результате чего возникает проводящий оксид железа (FeO, Fe3O4), и оксид Si или оксид Mn покрываются этим оксидом железа. Как следствие, поверхности валика сварного шва и пяты сварного шва становятся проводящими.

[0030] Такая тенденция также подтверждена в случае, когда скорость сварки увеличивается, а ванна расплавленного металла расширяется назад, в сторону, обратную направлению продвижения. Однако, в общем, условия сварки определяются однозначным образом в зависимости от толщины стального листа или типа создаваемого соединения. Соответственно, условия сварки нельзя задавать произвольным образом с целью управления количеством возникающего шлака. Чрезмерное увеличение подвода тепла вызывает прожог стального листа, а повышенная скорость сварки приводит к получению валиков сварных швов неудовлетворительной формы. Поэтому авторы этой заявки продолжили исследование, нацеленное на формирование стабильной пленки оксида железа на поверхности валика сварного шва вне зависимости от скорости или подвода тепла при сварке.

[0031] В результате было впервые выявлено, что, если вдувать способствующий окислению газ G2, имеющий высокий кислородный потенциал β, над валиком сварного шва и пятой сварного шва в высокотемпературном состоянии позади обычной горелки для дуговой сварки в направлении продвижения сварки, можно исключить использование защитного газа G1, имеющего низкий кислородный потенциал α и остающегося на поверхностях валика сварного шва и пяты сварного шва, и это способствует окислению железа на поверхностях валика и пяты сварного шва, в результате чего поверхности валика сварного шва и пяты сварного шва могут быть покрыты проводящим оксидом железа, включая оксид Si или оксид Mn, образовавшиеся в результате реакции с окисляющим газом в защитном газе, и это позволило создать настоящее изобретение.

[0032] Далее на основе чертежей будет подробно описан вариант реализации настоящего изобретения, созданный на основе вышеуказанных обнаруженных фактов.

[0033] На Фиг.1А и 1В приведены схематичные виды, иллюстрирующие способ дуговой сварки в среде защитного газа согласно данному варианту реализации. В способе дуговой сварки в среде защитного газа согласно данному варианту реализации, как показано на Фиг.1А и 1В, два стальных листа сваривают посредством сварочной горелки 1 с расходуемым электродом и сопла 22 для вдувания способствующего окислению газа (колпакового сопла 22А), простирающегося в противоположную сторону от сварочной горелки 1 в направлении продвижения сварки.

[0034] В данном варианте реализации поверхность валика 81 сварного шва и поверхность пяты 82 сварного шва, являющейся границей между валиком 81 сварного шва и сталью (основным металлом), покрываются проводящим шлаком 9 из оксида железа, возникающим в процессе дуговой сварки расходуемым электродом в среде защитного газа. Соответственно, изолирующий шлак на основе Si/Mn, возникающий во время сварки, заключен внутри проводящего шлака 9 из оксида железа.

[0035] В качестве примеров проводящего шлака, который может возникать во время сварки, известны магнетит (Fe3O4) и вюстит (FeO). В данном случае необходимо получить сварное соединение, которое способствует окислению железа на поверхности ванны 8 расплавленного металла или поверхностях валика 81 сварного шва и пяты 82 сварного шва, и покрыто проводящим шлаком 9 из оксида железа, содержащим в качестве основной составляющей магнетит или вюстит.

[0036] Магнетит или вюстит (оксид железа) может образоваться при подвергании поверхностей валика 81 сварного шва и пяты 82 сварного шва в высокотемпературном состоянии воздействию окисляющей атмосферы во время сварки, и поверхность валика 81 сварного шва и поверхность пяты 82 сварного шва могут покрываться проводящим шлаком из оксида железа, содержащим любой из магнетита и вюстита или их обоих. Предпочтительно, чтобы не только поверхность валика 81 сварного шва и поверхность пяты 82 сварного шва, но и поверхность ванны 8 расплавленного металла, которая выходит за пределы защищенной области, созданной защитным газом G1, поступающим из сварочной горелки 1, подвергалась воздействию окисляющей атмосферы.

[0037] В данном варианте реализации окислению железа содействуют за счет вдувания способствующего окислению газа G2, который имеет высокий кислородный потенциал β, независимо от защитного газа G1, в направлении по меньшей мере поверхности валика 81 сварного шва и поверхности пяты 82 сварного шва, в результате чего эти поверхности покрываются проводящим шлаком 9 из оксида железа.

[0038] В способе дуговой сварки в среде защитного газа согласно данному варианту реализации, когда выполняют дуговую сварку расходуемым электродом в среде защитного газа, на расходуемый электрод подают защитный газ, имеющий низкий кислородный потенциал α и включающий инертный газ, либо окисляющий газ и инертный газ. Сразу после этого в направлении к по меньшей мере валику 81 сварного шва и пяте 82 сварного шва, находящимся в высокотемпературном состоянии, вдувают способствующий окислению газ G2, который имеет высокий кислородный потенциал β и включает смесь из окисляющего газа и инертного газа. Соответственно, валик 81 сварного шва и пята 82 сварного шва полностью покрываются проводящим шлаком 9 из оксида железа, и можно получить сварное соединение, в котором изолирующий шлак на основе Si/Mn заглублен в проводящем шлаке 9 из оксида железа.

[0039] Можно проверить, образовался ли проводящий шлак 9 из оксида железа, исследовав состав на поверхностях валика 81 сварного шва и пяты 82 сварного шва путем определения распределения химических элементов при помощи электронно-зондового микроанализа (EPMA), либо исследовав проводимость. Вырезают область с валиком 81 сварного шва и его пятой 82 после сварки с использованием способствующего окислению газа G2, и срез полируют. Затем определяют химические элементы при помощи EPMA. Соответственно, можно подтвердить, что окрестности поверхности, изученной в сечении валика 81 сварного шва и его пяты 82, покрыты проводящим шлаком 9 из оксида железа, внешняя поверхность проводящего шлака 9 из оксида железа теперь состоит по существу из оксида железа, а оксид Si или оксид Mn, образующие изолирующий шлак на основе Si/Mn, почти не присутствуют на внешних поверхностях валика 81 сварного шва и пяты 82 сварного шва.

[0040] Помимо этого, в результате измерения проводимости между поверхностью шлака 9 из оксида железа и поверхностью стального листа рядом с валиком 81 сварного шва и пятой 82 сварного шва с использованием предлагаемого на рынке тестера установлено, что имеется проводимость при значении сопротивления в диапазоне от 40 до 1000 Ом. Если на поверхностях валика 81 сварного шва и пяты 82 сварного шва имеется изолирующий шлак на основе Si/Mn, электрическое сопротивление становится бесконечным или выходит за пределы диапазона измерения обычного проводника, поэтому измерение невозможно выполнить с использованием обычного тестера, который предлагается на рынке.

Сварочная горелка 1

[0041] Сварочная горелка 1 имеет конструкцию, при которой зазор между расходуемым электродом 5 и областью периферийной стенки, окружающей этот расходуемый электрод 5, служит в качестве канала для защитного газа G1. В то время, как защитный газ G1 подается из сварочной горелки 1 к расходуемому электроду 5, выполняют дуговую сварку по линии сварного шва, образующегося между стальными элементами, установленными в положениях для сварки.

Расходуемый электрод 5

[0042] Расходуемый электрод 5 конкретным образом не ограничен. Однако, чтобы в как можно большей степени уменьшить возникновение шлака на основе Si/Mn в ванне 8 расплавленного металла, желательно, чтобы содержание Si составляло 1 мас.% или менее, а содержание Mn составляло 2 мас.% или менее.

Защитный газ G1

[0043] Защитный газ G1 представляет собой смесь газов, в которой в качестве основных компонентов инертный газ, например, Ar или He, смешан с О2 и/или СО2. Защитный газ G1 вытекает из сварочной горелки 1 в направлении области, окружающей расходуемый электрод 5 (сварочную проволоку) и плазму дуги. Так как защитный газ G1 выполняет функцию обеспечения стабильности дуги, в дополнение к замене воздуха в атмосфере в той области, где возникает плазма дуги, соотношение инертного газа, О2 и СО2 в смеси регулируют таким образом, чтобы кислородный потенциал, указанный нижеприведенным выражением (1), стал 1,5% или более, предпочтительно стал 2,0%, а более предпочтительно – 4,0%.

[0044] α=100×([V1(O2)]+[V1(CO2)]/5)/([V1(X)]+[V1(O2)]+[V1(CO2)]) Выражение (1)

[0045] В выражении (1) [V1(X)] - доля (объемных %) инертного газа, входящего в состав защитного газа G1, [V1(O2)] - доля (объемных %) кислорода, входящего в состав защитного газа G1, и [V1(CO2)] - доля (объемных %) диоксида углерода, входящего в состав защитного газа G1.

[0046] При этом в случае, когда кислородный потенциал α защитного газа G1 превышает 5%, на поверхности ванны 8 расплавленного металла шлак на основе Si/Mn возникает в чрезмерном количестве. Поэтому, даже если впоследствии вдувается способствующий окислению газ G2, поверхности валика 81 сварного шва и пяты 82 сварного шва не могут покрываться проводящим оксидом железа. А значит, количество О2 и/или СО2 регулируют таким образом, чтобы кислородный потенциал α защитного газа G1 стал равным 5% или менее, предпочтительно – 4,5% или менее, а более предпочтительно - 4,0% или менее.

Способствующий окислению газ G2

[0047] Способствующий окислению газ G2 представляет собой смесь газов, в которой смешаны по меньшей мере два из следующих газов: инертный газ (азот, аргон, He или т.п.), О2 и СО2. Удобно использовать воздух (О2: 15% - 25%, азот 75% - 85%). Кроме того, даже в случае, когда используется воздух, степень окисления можно регулировать путем дополнительного добавления газообразного кислорода.

[0048] Способствующий окислению газ G2 вдувают над областью валика 81 сварного шва и пяты 82 сварного шва, имеющих температуру 700°С или выше, позади ванны 8 расплавленного металла. Так как способствующий окислению газ G2 выполняет функцию способствования окислению железа на поверхностях валика 81 сварного шва и пяты 82 сварного шва и обеспечения замены изолирующего шлака на основе Si/Mn, образовавшегося в ванне 8 расплавленного металла, проводящим оксидом железа (FeO, Fe3O4), соотношение инертного газа, О2 и СО2 в смеси регулируют таким образом, чтобы кислородный потенциал β, указанный нижеприведенным выражением (2), стал равным 15%, предпочтительно - 20% или выше, а более предпочтительно - 25% или выше.

[0049] β=100×[V2(O2)]/([V2(X)]+[V2(O2)]+[V2(CO2)]) Выражение (2)

[0045] В выражении (2) [V2(X)] - доля (объемных %) инертного газа, входящего в состав способствующего окислению газа G2, [V2(O2)] - доля (объемных %) кислорода, входящего в состав способствующего окислению газа G2, и [V2(CO2)] - доля (объемных %) диоксида углерода, входящего в состав способствующего окислению газа G2.

[0051] Действие CO2 в случае защитного газа G1 и способствующего окислению газа G2 различается. CO2, входящий в состав защитного газа G1, используемого в области возникновения плазмы дуги, диссоциирует из-за тепла плазмы, тем самым действуя как окисляющий газ. В то же время, CO2, входящий в состав способствующего окислению газа G2, используемого в той области, в которой температура меньше или равна температуре плавления железа (приблизительно 1500°С), остается стабильным, тем самым действуя как инертный газ. Таким образом, в отличие от кислородного потенциала α защитного газа G1, в числитель выражения для вычисления кислородного потенциала β способствующего окислению газа G2 не включен CO2.

[0052] Толщина оксида железа, образовавшегося из-за способствующего окислению газа G2, находится в диапазоне от 10 до 50 мкм, что больше толщины пленки оксида железа, образующейся на поверхности валика 81 сварного шва только из-за обычного защитного газа G1, то есть, толщины оксидной пленки (приблизительно 5 мкм максимум), созданной в области возникновения шлака на основе Si/Mn.

Блок 20 вдувания способствующего окислению газа.

[0053] В ходе сварки в среде защитного газа в соответствии с настоящим изобретением, когда стальной элемент сваривают дугой с подачей защитного газа G1, блок 20 вдувания способствующего окислению газа вдувает способствующий окислению газ G2, который включает окисляющий газ, над поверхностями валика 81 сварного шва и пяты 82 сварного шва позади расходуемого электрода 5 и сварочной горелки 1. Соответственно, поверхности валика 81 сварного шва и пяты 82 сварного шва покрываются слоем проводящего оксида железа. Способствующий окислению газ G2 может также вдуваться над ванной 8 расплавленного металла позади расходуемого электрода 5 и сварочной горелки 1, если только при этом не ухудшается внешний вид валика.

[0054] Блок 20 вдувания способствующего окислению газа, который вдувает способствующий окислению газ G2 над поверхностями валика 81 сварного шва и пяты 82 сварного шва, имеет подающую способствующий окислению газ часть 21, предназначенную для подачи способствующего окислению газа G2, и сопло 22 для вдувания способствующего окислению газа, предназначенное для вдувания способствующего окислению газа G2.

[0055] В качестве примера сопла 22 для вдувания способствующего окислению газа на Фиг.1А, 1В и 2 показано колпаковое сопло 22А. Колпаковое сопло 22А имеет прямоугольную верхнюю поверхность и боковые поверхности, идущие вниз от краев верхней поверхности. Колпаковое сопло 22А имеет форму, охватывающую верхнюю область валика 81 сварного шва и пяты 82 сварного шва на периферии сварочной горелки 1. На верхней поверхности колпакового сопла 22А, на одном конце в продольном направлении, предусмотрена подающая способствующий окислению газ часть 21, а на другом конце выполнено отверстие 30 для установки горелки, в которое можно вставить сварочную горелку 1.

[0056] Способствующий окислению газ G2 подается из подающей способствующий окислению газ части 21 во внутреннее пространство колпакового сопла 22А в состоянии, когда сварочная горелка 1 установлена в отверстие 30 для установки горелки и объединена с ним. Способствующий окислению газ G2 вдувается над поверхностью ванны 8 расплавленного металла и поверхностями валика 81 сварного шва и пяты 82 сварного шва в состоянии, при котором сохраняется высокий кислородный потенциал β.

[0057] Колпаковое сопло 22А может быть выполнено как одно целое с наконечником подающей способствующий окислению газ части 21, или может быть выполнено съемным. Кроме того, колпаковое сопло 22А может иметь любую форму, при которой нижняя часть открыта, как показано на Фиг.2, и форму коробки, на нижней поверхности которой выполнен ряд вдувающих газ отверстий. Кроме того, даже сопло с открытой нижней частью может иметь форму, при которой в месте поблизости от области открытого конца может быть прикреплена газовая линза 10, такая как, например, проволочная сетка. Помимо этого, поблизости от сварочной горелки 1 внутри может быть предусмотрена перегородка, в результате чего способствующий окислению газ G2 не мешает потоку защитного газа G1.

[0058] При выполнении сварки защитный газ G1 выбрасывают из сварочной горелки 1, и сварочная горелка 1 перемещается вдоль линии 11 сварки в направлении по стрелке, при этом обеспечивается защита периферии дуги 6, созданной расходуемым электродом 5, и периферии ванны 8 расплавленного металла. В этом случае способствующий окислению газ G2, который включает окисляющий газ, подают вовнутрь колпакового сопла 22А из подающей способствующий окислению газ части 21, предусмотренной в задней части колпакового сопла 22А, и обдувают способствующим окислению газом G2 поверхности валика 81 сварного шва и пяты 82 сварного шва.

Диапазон вдувания способствующего окислению газа G2

[0059] В случае, когда температура поверхностей валика 81 сварного шва и пяты 82 сварного шва составляет 700°С или выше, между окисляющим газом, содержащимся в способствующем окислению газе G2, и Fe становится заметной реакция окисления. Поэтому, чтобы создать проводящий шлак 9 из оксида железа на поверхностях валика 81 сварного шва и пяты 82 сварного шва, способствующий окислению газ G2 вдувают над зоной, в которой температура поверхностей валика 81 сварного шва и пяты 82 сварного шва составляет 700°С или выше, а более предпочтительно – зоной, в которой их температура составляет 750°С или выше, и зоной, в которой их температура более предпочтительно составляет 800°С или выше. Температуру поверхностей валика 81 сварного шва и пяты 82 сварного шва можно измерить при помощи термометра излучательного типа. Кроме того, температуру 700°С или выше можно проверять на основе зависимости между цветом и температурой железа.

[0060] Как описано выше, необходимо вдувать способствующий окислению газ G2 над зоной, в которой температура поверхностей валика 81 сварного шва и пяты 82 сварного шва составляет 700°С или выше. Поэтому кратчайшее разделяющее расстояние D в горизонтальном направлении между зоной, над которой вдувается способствующий окислению газ G2, и положением конца расходуемого электрода 5 у валика 81 сварного шва и пяты 82 сварного шва предпочтительно составляет 35 мм или менее, а более предпочтительно - 30 мм или менее. В то же время, в случае, когда кратчайшее разделяющее расстояние D составляет 10 мм или более, можно предотвратить попадание О2 или СО2, содержащихся в способствующем окислению газе G2, в защитный газ G1 в области создания дуги сварочной горелкой 1. Таким образом, можно стабилизировать форму дугового разряда и можно предотвратить увеличение количества шлака на основе Si/Mn. Поэтому предпочтительно, чтобы кратчайшее разделяющее расстояние D составляло 10 мм или более.

Расход способствующего окислению газа G2

[0061] Расход способствующего окислению газа G2 предпочтительно составляет 5 л/мин или более, что требуется для окисления железа, а более предпочтительно 7 л/мин или более. Предпочтительно, чтобы расход способствующего окислению газа G2 был меньше или равен расходу защитного газа G1, чтобы защита при помощи защитного газа G1 не прерывалась.

Скорость течения способствующего окислению газа G2

[0062] Скорость течения способствующего окислению газа G2 на выходе из сопла задана в диапазоне от 1 м/с до 3 м/с. Скорость течения способствующего окислению газа G2 представляет собой величину, полученную путем деления расхода (л/мин) этого газа на площадь поперечного сечения области на выходе сопла, через которое выпускается этот газ. Чтобы содействовать окислению на поверхностях валика 81 сварного шва и пяты 82 сварного шва при помощи способствующего окислению газа G2, содержащую компоненты защитного газа G1 атмосферу у поверхностей этих валика 81 и пяты 82 сварного шва необходимо заменить атмосферой, содержащей компоненты способствующего окислению газа G2.

[0063] Если скорость течения способствующего окислению газа G2 составляет 1 м/с или менее, атмосферу, содержащую защитный газ G1 в качестве основной составляющей, в верхней области у поверхностей валика 81 сварного шва и пяты 82 сварного шва невозможно в достаточной степени заменить атмосферой, содержащей способствующий окислению газ G2 в качестве основной составляющей. В то же время, если скорость течения способствующего окислению газа G2 превышает 3 м/с, существует опасность того, что компоненты этого способствующего окислению газа G2 могут попасть в защитный газ G1 в зоне создания дуги, и на поверхности ванны расплавленного металла может в чрезмерном количестве возникать шлак на основе Si/Mn. Кроме того, так как защита при помощи защитного газа G1 прерывается и дуга становится нестабильной, существует опасность того, что невозможно будет получить валик сварного шва. Таким образом, скорость течения способствующего окислению газа G2 задают в диапазоне от 1 м/с до 3 м/с, а более предпочтительно - в диапазоне от 1,5 м/с до 2,5 м/с.

[0064] Чтобы гарантировать характеристики нанесения покрытия электроосаждением, предпочтительно, чтобы поверхности валика 81 сварного шва и его пяты 82 были полностью покрыты только проводящим шлаком 9 из оксида железа. Чтобы сделать валик 81 сварного шва и пяту 82 сварного шва проводящими, предпочтительно, чтобы эти валик 81 и пята 82 были покрыты шлаком 9 из оксида железа, имеющим толщину 10 мкм или более от поверхности. Толщина шлака 9 из оксида железа более предпочтительно составляет 15 мкм или более. В то же время, в случае, когда на поверхностях валика 81 сварного шва и его пяты 82 образуется шлак 9 из оксида железа, имеющий чрезмерную толщину, существует опасность того, что покрытие будет отслаиваться. Таким образом, толщина шлака 9 из оксида железа предпочтительно составляет 50 мкм или менее, а более предпочтительно - 40 мкм или менее.

[0065] Способ дуговой сварки согласно данному варианту реализации применяют в хорошо известной дуговой сварке расходуемым электродом в среде защитного газа (также называемой дуговой сваркой металлическим электродом в газовой среде). Условия сварки конкретным образом не ограничены, и можно использовать обычные условия. Однако, так как сварка погруженной дугой - это сварка, при которой не используется защитный газ, сварка погруженной дугой не относится к настоящему изобретению. Кроме того, так как при сварке погруженной дугой флюс разбрызгивается перед тем, как сварной металл плавится и кристаллизуется во время сварки, валик сварного шва покрывает толстый слой шлака, имеющий толщину в диапазоне приблизительно 5-10 мм. После удаления толстого слоя шлака на поверхности валика сварного шва почти нет шлака на основе Si/Mn, и поверхность валика сварного шва покрыта тонкой пленкой из оксида железа, имеющей толщину приблизительно 5 мкм или менее. То есть, вид валика сварного шва и области пяты в этой заявке, в которой на поверхностях валика сварного шва и области пяты создают оксид железа, имеющий толщину в диапазоне 15-50 мкм, с использованием способствующего окислению газа, отличается от вида при сварке погруженной дугой.

[0066] Сварка может представлять собой сварку внахлестку или сварку встык. Толщина стального листа и его прочность на растяжение конкретным образом не ограничены. Однако в качестве стандартных применяются толщина листа в диапазоне 1,6-3,2 мм и предел прочности на растяжение в диапазоне 440-980 МПа. Кроме того, можно использовать оцинкованный горячим способом стальной лист, стальной лист с отожженным цинковым покрытием, алюминированный стальной лист и т.п.

[0067] Химический состав стального листа и химический состав сварочного материала также конкретным образом не ограничены. Однако, чтобы уменьшить возникновение шлака на основе Si/Mn в ванне расплавленного металла в как можно большей степени, желательно, чтобы стальной лист и сварочный материал каждый имели содержание Si в 1 мас.% или менее и содержание Mn в 2 мас.% или менее. Кроме того, можно сваривать вместе однородные стальные листы, или же можно сваривать вместе разнородные стальные листы.

[0068] Выше настоящее изобретение было подробно описано на основе варианта реализации. Однако описанный выше вариант реализации является просто конкретным примером воплощения настоящего изобретения. Технический объем настоящего изобретения не должен истолковываться как ограниченный этим вариантом реализации.

[0069] Например, в приведенном выше описании, как показано на Фиг.1А, 1В и 2, в качестве сопла 22 для вдувания способствующего окислению газа, которое предназначено для вдувания способствующего окислению газа G2, используется колпаковое сопло 22А. Однако могут применяться следующие примеры модификации.

[0070] В качестве первого примера модификации, как показано на Фиг.3А и 3В, может применяться блок 20' вдувания способствующего окислению газа, предназначенный для вдувания способствующего окислению газа G2 из заднего сопла 22В, с которым соединена подающая способствующий окислению газ часть 21'. В блоке 20' вдувания способствующего окислению газа заднее сопло 22В, имеющее прямоугольную форму на виде сверху, расположено позади сварочной горелки 1 для перемещения вместе с ней. Тогда способствующий окислению газ G2 подается из подающей способствующий окислению газ части 21', предусмотренной на верхней поверхности заднего сопла 22В, и способствующий окислению газ G2 вдувается в основном над поверхностями валика 81 сварного шва и пяты 82 сварного шва из нижнего конца заднего сопла 22В. Соответственно, может происходить окисление железа, и валик 81 сварного шва и пята 82 сварного шва могут быть покрыты проводящим шлаком 9 из оксида железа.

[0071] Заднее сопло 22В может иметь круглую форму на виде сверху, как на Фиг.3А и 3В. Заднее сопло 22В может иметь форму, при которой нижняя часть открыта, или форму коробки, на нижней поверхности которой выполнен ряд вдувающих газ отверстий. Кроме того, даже сопло с открытой нижней частью может иметь форму, при которой в месте поблизости от открытого конца может быть прикреплена газовая линза 10, такая как, например, проволочная сетка.

[0072] В качестве второго примера модификации, как показано на Фиг.4, в качестве блока 20" вдувания способствующего окислению газа может использоваться соосное сопло 22С. Соосное сопло 22С образовано за счет наличия внешней окружной стенки, отстоящей наружу от внешней окружной поверхности сварочной горелки 1. В этой конструкции способствующий окислению газ G2, подаваемый из подающей способствующий окислению газ части 21", вдувается через пространство, образовавшееся между упомянутыми внешней окружной поверхностью и внешней окружной стенкой.

Примеры

[0073] На основе приведенных далее примеров будут рассмотрены возможность реализации настоящего изобретения на практике и достижимость эффекта изобретения по данной заявке.

[0074] Осуществляли дуговую сварку внахлестку угловым швом в среде защитного газа стальных листов (А) и стальных листов (В), имеющих химический состав, толщину и предел прочности на растяжение (ППР), приведенные в Таблице 1, накладывая концевые части стальных листов (А) друг на друга и накладывая концевые части стальных листов (В) друг на друга. В этом случае выполнялась сварка с использованием импульсного магнетрона, при которой применялась проволока сплошного сечения (JIS Z 3312, YGW16), имеющая химический состав и диаметр, приведенные в Таблице 2. В Таблице 3 показаны конкретные условия сварки.

[0075] Таблица 1

[0076] Таблица 2

мм

[0077] Таблица 3

[0078] В Таблице 4 приведены условия экспериментов и результат оценки каждого из Экспериментальных примеров 1-19. Кислородный потенциал α защитного газа G1 регулируют, корректируя количества Ar, О2 и СО2.

[0079] В Таблице 4 α обозначает кислородный потенциал защитного газа G1, вычисленный по выражению (1), а β - кислородный потенциал способствующего окислению газа G2, вычисленный по выражению (2). Расходы защитного газа G1 и способствующего окислению газа G2 представляют собой величины, деленные на площадь поперечного сечения области на выходе сопла, через которое выпускается способствующий окислению газ G2.

[0080] В отношении способствующего окислению газа G2 также указаны тип сопла, положение вдувания и скорость течения газа. Тип сопла указан как ЗС («заднее сопло») в случае, когда используется заднее сопло, показанное на Фиг.3А и 3В, и указан как СС («соосное сопло») в случае, когда используется соосное сопло, показанное на Фиг.4.

[0081] В Экспериментальных примерах с использованием заднего сопла сварку выполняли при подаче способствующего окислению газа G2 вовнутрь заднего сопла одновременно с вытеканием защитного газа G1 из сварочной горелки. Ширина заднего сопла (относительно линии сварки) была задана равной 25 мм, в результате чего поверхность пяты валика сварного шва (область плавления и затвердевания) также может быть покрыта оксидом железа. В этих Экспериментальных примерах расстояние от места непосредственно под дугой до крайней задней точки заднего сопла составляло приблизительно 50 мм, а температура поверхности валика в этом положении составляла приблизительно 700°С.

[0082] В качестве сварочной горелки использовалась круглая горелка, имеющая внутренний диаметр 16 мм (внешний диаметр 20 мм) в поперечном сечении канала для защитного газа G1. В столбце "Положение вдувания" в Таблице 4 приведены кратчайшие разделяющие расстояния D в горизонтальном направлении между зоной, над которой вдувается способствующий окислению газ, и положением конца расходуемого электрода у валика сварного шва и пяты сварного шва. В случае, когда используется заднее сопло, как показано на Фиг.3А и 3В, применяется разделяющее расстояние в горизонтальном направлении между концом расходуемого электрода 5 и выходом, через который в блоке 20' вдувания способствующего окислению газа выпускается способствующий окислению газ G2. В случае, когда используется соосное сопло, имеющее конструкцию с двойной защитой, как показано на Фиг.4, применяется разделяющее расстояние в горизонтальном направлении между концом расходуемого электрода 5 и выходом, через который в блоке 20" вдувания способствующего окислению газа выпускается способствующий окислению газ G2. Скорость течения газа - это скорость течения на рабочем конце сопла.

[0083] В качестве результата оценки в Таблице 4 приведены (1) доля площади адгезии шлака на основе Si/Mn, (2) проводимость, (3) доля площади плохого покрытия, (4) наличие или отсутствие оксида железа после изучения сечения. Ниже будет описан способ оценки.

(1) Доля площади адгезии шлака на основе Si/Mn

[0084] Была получена фотография поверхностей валика сварного шва и пяты сварного шва. Исходя из их изображения, темный коричневый стекловидный шлак считался шлаком на основе Si/Mn, и было измерено отношение площади шлака к площади валика сварного шва.

(2) Проводимость

[0085] Для получения проводимости в десяти местах с помощью тестера обычного назначения (POCKET TESTER MODEL: CDM-03D) было измерено сопротивление между шлаком на поверхностях валика сварного шва и пяты сварного шва и стальным листом. В случае, когда значение сопротивления было бесконечным, шлак определяли как изолирующий и указывали "×". Поверхность валика, покрытая окисленным железом, продемонстрировала значение сопротивления в диапазоне 40-1000 Ом.

(3) Доля площади плохого покрытия

[0086] После сварки испытательный образец подвергали обезжириванию и химической конверсионной обработке и осуществляли нанесение покрытия электроосаждением, чтобы получить целевую толщину пленки 20 мкм. По аналогии с измерением доли площади шлака, была получена фотография зоны покрытия валика сварного шва. Исходя из ее изображения, было измерено отношение площади с плохим покрытием к площади валика сварного шва.

(4) Наличие или отсутствие оксида железа после изучения сечения

[0087] В случае, когда при изучении сечения методом EPMA был обнаружен оксид на основе железа с концентрацией железа 30% или выше и толщиной 10 мкм или более, указывали "ο".

[0088] Таблица 4

об.%

об.%

об.%

[0089] В Экспериментальных примерах 1-8, относящихся к Примерам по изобретению, способствующий окислению газ G2 вдували над поверхностями валика сварного шва и пяты сварного шва в подходящих условиях. Соответственно, валик сварного шва и пята сварного шва могли быть покрыты проводящим шлаком из оксида железа. Поэтому доля площади адгезии шлака на основе Si/Mn на внешних поверхностях валика сварного шва и его пяты контролируется, и плохого покрытия не возникало в случае, когда наносилось покрытие электроосаждением.

[0090] В Экспериментальном примере 9, так как кислородный потенциал β способствующего окислению газа G2 был чрезмерно большим, на поверхностях валика сварного шва и пяты сварного шва проводящий шлак из оксида железа образовался в чрезмерном количестве. Поэтому произошло отслаивание покрытия. В Экспериментальном примере 10, так как кислородный потенциал β способствующего окислению газа G2 был недостаточным, на поверхностях валика сварного шва и пяты сварного шва проводящий шлак из оксида железа не образовался в достаточном количестве. Поэтому возникало плохое покрытие.

[0091] В Экспериментальном примере 11, так как скорость течения способствующего окислению газа G2 была чрезмерной, компоненты этого способствующего окислению газа G2 попали в защитный газ в зоне создания дуги. Поэтому образующийся на поверхности ванны расплавленного металла шлак на основе Si/Mn возникал в чрезмерном количестве. Соответственно, даже если впоследствии способствующий окислению газ G2 был в должном диапазоне, поверхности валика сварного шва и пяты сварного шва невозможно было покрыть проводящим шлаком из оксида железа. Поэтому возникало плохое покрытие. В Экспериментальном примере 12, так как скорость течения способствующего окислению газа G2 была недостаточной, атмосферу у поверхностей валика сварного шва и пяты сварного шва невозможно было заменить этим способствующим окислению газом G2. Поэтому поверхности валика сварного шва и пяты сварного шва невозможно было покрыть проводящим шлаком из оксида железа в достаточной степени. Поэтому возникало плохое покрытие.

[0092] В Экспериментальном примере 13, так как кислородный потенциал α защитного газа G1 был чрезмерным, образующийся на поверхности ванны расплавленного металла шлак на основе Si/Mn возникал в чрезмерном количестве. Соответственно, даже если впоследствии способствующий окислению газ G2 был в должном диапазоне, поверхности валика сварного шва и пяты сварного шва невозможно было покрыть проводящим шлаком из оксида железа. Поэтому возникало плохое покрытие. В Экспериментальном примере 14, так как кислородный потенциал α защитного газа G1 был недостаточным, процесс дуговой сварки стал нестабильным. Это привело к плохо сформированному валику сварного шва. В Экспериментальном примере 15, так как положение вдувания способствующего окислению газа G2 было чрезмерно удалено от расходуемого электрода 5, этот способствующий окислению газ G2 вдувался над положением, в котором температура поверхностей валика сварного шва и пяты сварного шва была ниже 700°С, в результате чего эти поверхности невозможно было покрыть проводящим шлаком из оксида железа. Поэтому возникало плохое покрытие.

[0093] В Экспериментальном примере 16, так как способствующий окислению газ G2 не использовался, поверхности валика сварного шва и пяты сварного шва невозможно было покрыть проводящим шлаком из оксида железа. Поэтому возникало плохое покрытие. По аналогии с Экспериментальным примером 16, Экспериментальный пример 17 и Экспериментальный пример 18 также представляли собой экспериментальные примеры, в которых не использовался способствующий окислению газ G2. Были воспроизведены условия, указанные в патентном документе 1, и защитный газ G1 имел содержания Ar=97% и О2=3%, либо Ar=88% и СО2=12%. В этих Экспериментальных примерах также, так как компоненты защитного газа, остающиеся на поверхностях валика сварного шва и пяты сварного шва, сразу после сварки не заменялись способствующим окислению газом G2, эти поверхности невозможно было покрыть проводящим шлаком из оксида железа. Поэтому возникало плохое покрытие.

[0094] В Экспериментальном примере 19 были воспроизведены условия, указанные в патентном документе 2 и Экспериментальном примере 3. Кислородный потенциал α защитного газа G1 был задан равным 0,0%, а кислородный потенциал β способствующего окислению газа G2, подаваемого из соосного сопла, был задан равным 10,0%. В этом Экспериментальном примере, так как кислородный потенциал α защитного газа G1 был недостаточным, процесс дуговой сварки стал нестабильным, и это привело к плохо сформированному валику. Помимо этого, так как кислородный потенциал β способствующего окислению газа G2 был недостаточным, на поверхностях валика сварного шва и пяты сварного шва проводящий шлак из оксида железа не образовался в достаточном количестве, и возникало плохое покрытие.

[0095] На Фиг.5 приведены фотографии, иллюстрирующие внешний вид после сварки, внешний вид после нанесения покрытия и внешний вид после коррозии в Сравнительном примере (Экспериментальном примере 16), в котором не использовался способствующий окислению газ, Сравнительном примере (Экспериментальном примере 19), в котором кислородный потенциал β способствующего окислению газа G2 был задан равным 10,0%, и Примере по изобретению (Экспериментальном примере 2), в котором кислородный потенциал β способствующего окислению газа G2 был задан равным 15,0%. Как показано на Фиг.5, было обнаружено, что за счет использования подходящего способствующего окислению газа G2 на поверхностях валика сварного шва и пяты сварного шва может образовываться проводящий шлак из оксида железа, и более высокий эффект может быть достигнут при исключении плохого покрытия и увеличении кислородного потенциала β способствующего окислению газа G2.

[0096] На Фиг.6 приведены фотографии, иллюстрирующие внешний вид (слева), и СЭМ-фотография, иллюстрирующая состояние, когда часть шлака на основе Si/Mn заменена оксидом на основе Fe в Сравнительном примере (Экспериментальном примере 19), в котором кислородный потенциал β способствующего окислению газа G2 был задан равным 10,0%. Как показано на Фиг.6, при использовании способствующего окислению газа G2 оксид Si или оксид Mn можно заменить оксидом Fe. Однако выяснено, что в случае, когда кислородный потенциал β способствующего окислению газа G2 низок, оксид Si или оксид Mn остаются на поверхности, что приводит к возникновению плохого покрытия.

[0097] Помимо этого, в Сравнительном примере (Экспериментальном примере 19), в котором кислородный потенциал β способствующего окислению газа G2 был задан равным 10,0%, и в Примере по изобретению (Экспериментальном примере 2), в котором кислородный потенциал β способствующего окислению газа G2 был задан равным 15,0%, валик сварного шва после сварки перед нанесением покрытия электроосаждением разрезали по линии, перпендикулярной линии сварки, заделали в смолу и отполировали. После этого методом EPMA было определено распределение химических элементов (Fe, C, O, Si и Mn). В результате при изучении шлака на основе Si/Mn в Сравнительном примере (Экспериментальном примере 19) концентрация Fe обычно находилась в диапазоне от 3% до 7%, что было низким значением. В отличие от этого, при изучении оксида на основе Fe в Примере по изобретению (Экспериментальном примере 2) концентрация Fe увеличилась до диапазона от 40% до 70%, и удалось установить, что толщина составляла 30 мкм, что было большим значением. Что касается поверхности валика сварного шва в Сравнительном примере (Экспериментальном примере 19), то также удалось установить, что на этой поверхности валика образовалась пленка оксида железа за пределами диапазона, в котором возник шлак на основе Si/Mn, но толщина составляла приблизительно 5 мкм, что было небольшим значением, и форма, в которой она возникла, отличалась от формы оксида железа в Примере по изобретению (Экспериментальном примере 2).

[0098] На Фиг.7 приведен схематичный вид, иллюстрирующий эффект, достигаемый в Примере по изобретению, по сравнению с технологиями по патентным документам 1-3. Как показано на этом рисунке, в случае технологий по патентным документам 1-3, при дуговой сварке в среде защитного газа, в которой способствующий окислению газ G2 не вдувается, валик сварного шва и пята сварного шва в высокотемпературном состоянии приходят в контакт с защитным газом G1. Поэтому поверхности валика сварного шва и пяты сварного шва невозможно покрыть проводящим шлаком из оксида железа. В то же время, согласно данному Примеру по изобретению, над валиком сварного шва и пятой сварного шва в состоянии с высокой температурой, составляющей 700°С или выше, со скоростью течения 1 м/с или более вдувается способствующий окислению газ G2. Соответственно, не допускается протекание защитного газа G1 в область сверху валика сварного шва из сварочной горелки. Поэтому валик сварного шва и пята сварного шва в высокотемпературном состоянии контактируют со способствующим окислению газом G2. Так как кислородный потенциал β способствующего окислению газа G2 увеличен до 15% или более, это содействует реакции окисления на поверхностях валика сварного шва и пяты сварного шва, в результате чего может в достаточном количестве образоваться проводящий шлак из оксида железа. Таким образом, можно предотвратить возникновение плохого покрытия. Помимо этого, в случае, когда способствующий окислению газ G2 вдувается с использованием колпакового сопла, заднего сопла или соосного сопла, этот способствующий окислению газ G2 можно «фокусировать» в требуемом месте. Поэтому данный эффект можно усилить.

Промышленная применимость

[0099] Согласно настоящему изобретению можно обеспечить сварное соединение, в котором не будет возникать плохого покрытия при электроосаждении из-за шлака на основе Si/Mn, и предложить способ дуговой сварки расходуемым электродом в среде защитного газа, позволяющий создать такое сварное соединение.

Краткое описание ссылочных обозначений

[0100] 1 - Сварочная горелка

5 - Расходуемый электрод

6 - Дуга

8 - Ванна расплавленного металла

81 - Валик сварного шва

82 - Пята сварного шва

9 - Проводящий шлак из оксида железа

10 - Газовая линза

11 - Линия сварки

20, 20', 20" - Блок вдувания способствующего окислению газа

21, 21', 21" - Подающая способствующий окислению газ часть

22 - Сопло для вдувания способствующего окислению газа

22А - Колпаковое сопло

22В - Заднее сопло

22С - Соосное сопло

30 - Отверстие для установки горелки

G1 - Защитный газ

G2 - Способствующий окислению газ.

Изобретение относится к способу дуговой сварки в среде защитного газа двух стальных листов с использованием сварочной горелки с расходуемым электродом. Подают из сварочной горелки к расходуемому электроду защитный газ, имеющий кислородный потенциал α, составляющий от 1,5 до 5%, который определяют по заданному выражению в зависимости от долей инертного газа, кислорода и диоксида углерода, входящих в состав защитного газа. Вдувают способствующий окислению газ, имеющий кислородный потенциал β, составляющий от 15 до 50%, который определяют по заданному выражению в зависимости от долей инертного газа, кислорода и диоксида углерода, входящих в состав способствующего окислению газа. При этом скорость истечения способствующего окислению газа составляет от 1 до 3 м/с над валиком сварного шва и пятой сварного соединения, температура поверхности которых составляет 700°С или выше. Способ позволяет сформировать сварное соединение конструктивных элементов с высокой коррозионной стойкостью за счет регулирования состава шлака на сварном шве. 2 н. и 5 з.п. ф-лы, 8 ил., 4 табл.

1. Способ дуговой сварки расходуемым электродом в среде защитного газа двух стальных листов с использованием сварочной горелки с расходуемым электродом, включающий:

осуществление дуговой сварки при подаче через сварочную горелку к расходуемому электроду защитного газа, имеющего кислородный потенциал α, который определяется следующим выражением (1) и составляет от 1,5 до 5%; и

вдувание способствующего окислению газа, имеющего кислородный потенциал β, который определяется следующим выражением (2) и составляет от 15 до 50%, при скорости его истечения, составляющей от 1 до 3 м/с, над валиком сварного шва и пятой сварного соединения, температура поверхности которых составляет 700°С или выше,

α=100×([V1(O2)]+[V1(CO2)/5)/([V1(X)]+[V1(O2)]+[V1(CO2)]) Выражение (1)

β=100×[V2(O2)]/([V2(X)]+[V2(O2)]+[V2(CO2)]) Выражение (2)

где:

[V1(X)] - доля (об.%) инертного газа, входящего в состав защитного газа,

[V1(O2)] - доля (об.%) кислорода, входящего в состав защитного газа,

[V1(CO2)] - доля (об.%) диоксида углерода, входящего в состав защитного газа,

[V2(X)] - доля (об.%) инертного газа, входящего в состав способствующего окислению газа,

[V2(O2)] - доля (об.%) кислорода, входящего в состав способствующего окислению газа, и

[V2(CO2)] - доля (об.%) диоксида углерода, входящего в состав способствующего окислению газа.

2. Способ по п.1, в котором способствующий окислению газ вдувают через пространство, образованное между внешней окружной поверхностью сварочной горелки и поверхностью внешней окружной стенки, отстоящей наружу от указанной поверхности сварочной горелки.

3. Способ по п.1 или 2, в котором в состоянии, когда охвачена по меньшей мере область поверх части валика сварного шва или пяты сварного соединения в состоянии 700°С или выше, способствующий окислению газ вдувают в пределах этой области.

4. Способ по п.1, в котором кратчайшее расстояние в горизонтальном направлении между зоной, над которой вдувают способствующий окислению газ, и положением конца расходуемого электрода у валика сварного шва и пяты сварного соединения составляет 35 мм или менее.

5. Сварное соединение, полученное способом дуговой сварки расходуемым электродом в среде защитного газа по любому из пп.1-4, в котором поверхность валика сварного шва и поверхность пяты сварного соединения покрыты проводящим шлаком из оксида железа, содержащим магнетит и/или вюстит.

6. Сварное соединение по п.5, в котором толщина проводящего шлака из оксида железа составляет от 10 мкм до 50 мкм.

7. Сварное соединение по п.5 или 6, в котором поверхность валика сварного шва и поверхность пяты сварного соединения покрыты проводящим шлаком из оксида железа.

| JP 0004327153 B2, 09.09.2009 | |||

| Устройство для радиоизотопной диагностики опухолей пищевода | 1976 |

|

SU736958A1 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ И СВАРКИ С КОМБИНИРОВАННОЙ ГАЗОВОЙ ЗАЩИТОЙ | 2006 |

|

RU2319584C1 |

| Устройство для дуговой сварки в защитных газах | 1981 |

|

SU996134A1 |

| Горелка для сварки неплавящимся электродом в защитных газах | 1986 |

|

SU1412901A1 |

Авторы

Даты

2019-09-25—Публикация

2017-01-20—Подача