Изобретение относится к химическому производству, в частности к получению диоксида титана, который широко используется в качестве пигмента, а также в фотоэлектрохимических устройствах, самоочищающихся покрытиях и других областях. Данное техническое решение позволяет получить диоксид титана со сферической формой частиц и средним размером частиц 0,060-0,250 мкм.

Известен способ получения диоксида титана (см. п. РФ. №2171228, кл. С01G 23/08, опубл. 2001 год), включающий взаимодействие растворимого сульфата титана в присутствии зародышей до образования водного оксида титана с последующим его прокаливанием.

В известном решении используется экологически вредный и коррозионноактивный сульфат титана, который требует утилизации побочных продуктов и применения коррозионностойкой аппаратуры.

В качестве ближайшего аналога-прототипа выбрано техническое решение по патенту №2444550, опубликованному 27.08.2011 г., заключающееся в том, что растворимое соединение титана - тетрабутоксититан смешивают с поверхностно-активным веществом. Полученный раствор перемешивают с водным раствором этилового спирта с 4 об.% воды. Образовавшийся золь оставляют на несколько суток. За данное время золь превращается в гель, после чего подвергается прокаливанию с постепенным нагревом до 300°С и выдержкой в течение 50 часов. В результате получают белый пигмент в форме порошка с лессирующими свойствами. В качестве поверхностно-активного вещества используют полиоксиэтилированное гидрогенизированное касторовое масло и полиоксиэтилированный изооктилфенол.

Недостатками данного решения являются следующие:

- получение диоксида титана необходимого качества только в форме геля и невозможность получения его в виде золя, тогда как в промышленности есть необходимость его использования в форме золя, который удобно наносить в жидком виде на твердые поверхности, пропитывать им пористые материалы или вводить в форме золя в жидкие композиции;

- высокая энергоемкость процесса вследствие необходимости прокаливания при высокой температуре и длительной выдержке;

- низкая производительность процесса вследствие необходимости многосуточной выдержки продукта на промежуточной операции.

Задачей настоящего изобретения является получение продукта в форме золя с одновременным снижением энергозатратности процесса и повышением его производительности.

Технический результат от использования данного изобретения выражается в следующем:

- расширение форм получения диоксида титана за счет возможности получения его в виде золя;

- снижение энергоемкости процесса за счет исключения энергоемких операций прокаливания и многочасовой выдержки;

- повышение производительности процесса за счет исключения операции многосуточной выдержки, а также за счет исключения операции многочасовой выдержки при прокаливании.

Технический результат достигается за счет того, что в способе получения диоксида титана, включающем взаимодействие при перемешивании тетрабутоксититана с органической жидкостью, а затем с осаждающим компонентом с последующими нагревом и выдержкой, в соответствии с настоящим изобретением в качестве органической жидкости используют ацетилацетон в количестве 10-40 об.% от количества тетрабутоксититана, в качестве осаждающего компонента используют смесь этилового спирта с водой с содержанием воды 40-80 об.% от общего объема смеси спирта с водой, при этом соотношение между органической жидкостью и осаждающим компонентом составляет от 1:20 до 1:8, после перемешивания всех указанных компонентов полученную смесь выдерживают до образования прозрачного раствора, а затем вливают в кипящую дистиллированную воду, объем которой в 3-3,5 раза больше объема смеси всех компонентов, и кипятят в течение 50-70 мин.

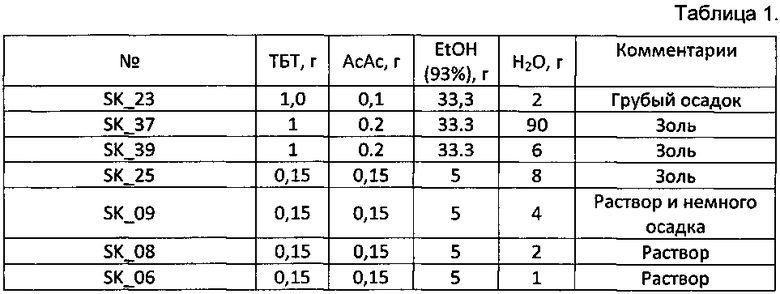

Применение в качестве органической жидкости ацетилацетона в количестве 10-40 об.% от количества тетрабутоксититана позволяет снизить скорость гидролиза и получение золя. При этом экспериментальным путем установлено, что уменьшение количества ацетилацетона ниже 10% приводит к быстрому гидролизу и выпадению осадка, а выше 40% - к замедлению гидролиза и не изменению раствора (таблица 1).

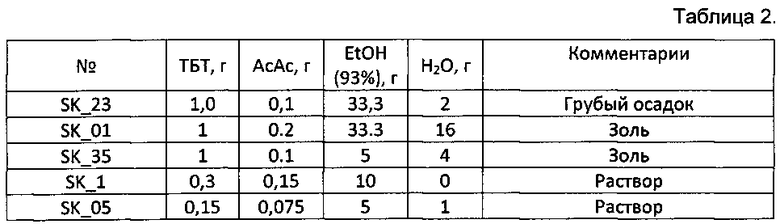

Использование в качестве осаждающего компонента смеси этилового спирта с водой с содержанием воды 40-80 об.% от общего объема смеси спирта с водой позволяет получить золь.

При этом экспериментальным путем установлено, что уменьшение количества содержания воды ниже 40% приводит к не полноте гидролиза и не изменению раствора, а выше 80% - к быстрому гидролизу с выпадением грубого осадка (таблица 2).

Соотношение между органической жидкостью и осаждающим компонентом в пределах от 1:20 до 1:8 обеспечивает образование золя.

При этом экспериментальным путем установлено, что уменьшение данного соотношения меньше чем 1:20 приводит к быстрому гидролизу и выпадению осадка, а увеличение выше чем 1:8 приводит к неполноте гидролиза и не изменению раствора (таблица 3).

После перемешивания всех указанных компонентов полученную смесь выдерживают до образования прозрачного раствора, соответствующего равновесию компонентов, что обеспечивает более высокую однородность продукта, и вливают в кипящую дистиллированную воду, объем которой в 3-3,5 раза больше объема смеси всех компонентов, и кипятят в течение 50-70 мин. При этом происходит постоянное движение частиц за счет конвекционных потоков воды.

При этом экспериментальным путем установлено, что уменьшение объема дистиллированной воды меньше чем в 3 раза приводит к слипанию частиц и образованию геля, а увеличение свыше 3,5 раз приводит к нерационально высокому расходу воды и электроэнергии на ее нагрев.

При кипячении в течение 50-70 мин обеспечивается формирование частиц анатаза в виде золя.

При этом экспериментальным путем установлено, что при кипячении менее 50 мин превращение аморфных частиц золя в анатаз происходит не полностью, а при кипячении в течение более 70 мин не происходит существенных изменений в структуре частиц.

Таким образом, указанная совокупность признаков изобретения позволяет одновременно достичь всех указанных технических результатов, а именно: расширить формы получения диоксида титана за счет возможности получения его в виде золя; снизить энергоемкость процесса за счет исключения энергоемких операций прокаливания и многочасовой выдержки; повысить производительность процесса за счет исключения операции многосуточной выдержки, а также за счет исключения операции многочасовой выдержки при прокаливании.

Предложенные интервалы параметров были получены экспериментальным путем в лабораторных условиях (таблицы 1-3), а также поясняются следующими примерами конкретного осуществления.

Пример конкретного осуществления 1.

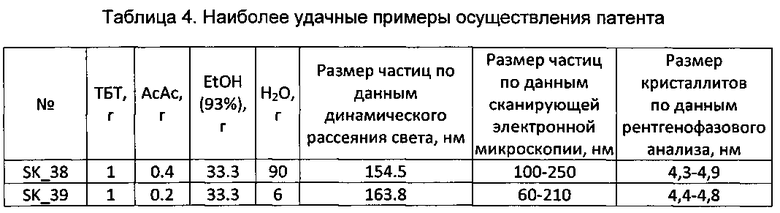

К 1 г ТБТ добавляют 0,4 мл АсАс, перемешивают и затем добавляют 33,3 мл EtOH (93 об.%) и также перемешивают. Полученный раствор выдерживают при температуре 70°С до образования прозрачного раствора. После этого к данному раствору добавляют 90 мл воды и вновь перемешивают. Полученный раствор с осадком вливают в 150 мл кипящей воды и кипятят в течение 1 часа, добавляя воду по мере ее испарения. Согласно рентгенофазовому анализу образца, полученного в результате кипячения, золь ТiO2 имеет модификацию анатаза. Согласно уширению рентгеновских пиков размер областей когерентного рассеяния (кристаллитов, из которых сложены частицы золя ТiO2) составляет 4,3-4,9 нм. Согласно определению размера частиц золя ТiO2 с помощью динамического рассеяния света, их средний размер составляет 154,5 нм. Согласно прямому наблюдению с помощью растрового электронного микроскопа, частицы золя ТiO2 имеют сферическую форму, а их размер составляет 100-250 нм.

Пример конкретного осуществления 2.

К 1 г ТБТ добавляют 0,2 мл АсАс, перемешивают и затем добавляют 33,3 мл EtOH (93 об.%) и также перемешивают. Полученный раствор выдерживают при температуре 70°С до образования прозрачного раствора. После этого к данному раствору добавляют 6 мл воды и вновь перемешивают. Полученный раствор с осадком вливают в 150 мл кипящей воды и кипятят в течение 1 часа, добавляя воду по мере ее испарения. Согласно рентгенофазовому анализу образца, полученного в результате кипячения, золь ТiO2 имеет модификацию анатаза. Согласно уширению рентгеновских пиков размер областей когерентного рассеяния (кристаллитов, из которых сложены частицы золя ТiO2) составляет 4,4-4,8 нм. Согласно определению размера частиц золя ТiO2 с помощью динамического рассеяния света, их средний размер составляет 163,8 нм. Согласно прямому наблюдению с помощью растрового электронного микроскопа, частицы золя ТiO2 имеют сферическую форму, а их размер составляет 60-210 нм.

Принятые сокращения:

ТБТ - тетрабутоксититан

АсАс - ацетилацетон

EtOH - этиловый спирт

SK - составная часть наименования образца по имени химика, его получившего - Сергея Куликовских.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ТИТАНАТА НИКЕЛЯ | 2011 |

|

RU2457182C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНАТА БАРИЯ | 1994 |

|

RU2039024C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА | 2009 |

|

RU2444550C2 |

| НАНОКОМПОЗИТЫ ДИОКСИДА ТИТАНА ДЛЯ ИНАКТИВАЦИИ ВИРУСНОГО ГЕНОМА ВНУТРИ КЛЕТОК, СПОСОБ ИХ ПОЛУЧЕНИЯ | 2008 |

|

RU2444571C2 |

| Способ получения фотокатализатора на основе диоксида титана, допированного скандием | 2019 |

|

RU2709506C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ НАНОКРИСТАЛЛИЧЕСКОГО ДИОКСИДА ТИТАНА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И СПОСОБ ПРИМЕНЕНИЯ КОМПОЗИЦИИ ДЛЯ ПОЛУЧЕНИЯ ФОТОКАТАЛИТИЧЕСКОГО ПОКРЫТИЯ НА СТЕКЛЕ | 2011 |

|

RU2477257C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО ДИОКСИДА ТИТАНА В СТРУКТУРНОЙ МОДИФИКАЦИИ АНАТАЗ | 2014 |

|

RU2575026C1 |

| Композитный материал для фотокатализатора и способ его получения | 2020 |

|

RU2748372C1 |

| Способ получения сорбента на основе наноразмерного диоксида титана | 2022 |

|

RU2790032C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОПОРИСТОГО ФТОР-ДОПИРОВАННОГО ДИОКСИДА ТИТАНА В ФОРМЕ АНАТАЗА | 2014 |

|

RU2555478C1 |

Изобретение может быть использовано в химической промышленности. Способ получения диоксида титана включает взаимодействие при перемешивании тетрабутоксититана с органической жидкостью, а затем с осаждающим компонентом с последующими нагревом и выдержкой. В качестве органической жидкости используют ацетилацетон в количестве 10-40 об.% от количества тетрабутоксититана. В качестве осаждающего компонента используют смесь этилового спирта с водой с содержанием воды 40-80 об.% от общего объема смеси спирта с водой. Соотношение между органической жидкостью и осаждающим компонентом составляет от 1:20 до 1:8. После перемешивания указанных компонентов полученную смесь выдерживают до образования прозрачного раствора и вливают в кипящую дистиллированную воду. Объем воды при этом должен быть в 3-3,5 раза больше объема смеси всех компонентов. Смесь кипятят в течение 50-70 мин. Изобретение позволяет получить диоксид титана в виде золя, снизить энергоемкость процесса, повысить его производительность. 4 табл., 2 пр.

Способ получения диоксида титана, включающий взаимодействие при перемешивании тетрабутоксититана с органической жидкостью, а затем с осаждающим компонентом с последующими нагревом и выдержкой, отличающийся тем, что в качестве органической жидкости используют ацетилацетон в количестве 10-40 об.% от количества тетрабутоксититана, в качестве осаждающего компонента используют смесь этилового спирта с водой с содержанием воды 40-80 об.% от общего объема смеси спирта с водой, при этом соотношение между органической жидкостью и осаждающим компонентом составляет от 1:20 до 1:8, после перемешивания всех указанных компонентов полученную смесь выдерживают до образования прозрачного раствора и вливают в кипящую дистиллированную воду, объем которой в 3-3,5 раза больше объема смеси всех компонентов, и кипятят в течение 50-70 мин.

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА | 2009 |

|

RU2444550C2 |

| RU 2144505 C1, 20.01.2000 | |||

| CN 104030347 A, 10.09.2014 | |||

| CN 103464130 A, 25.12.2013 | |||

| CN 102976402 A, 20.03.2013. | |||

Авторы

Даты

2016-10-27—Публикация

2015-07-27—Подача