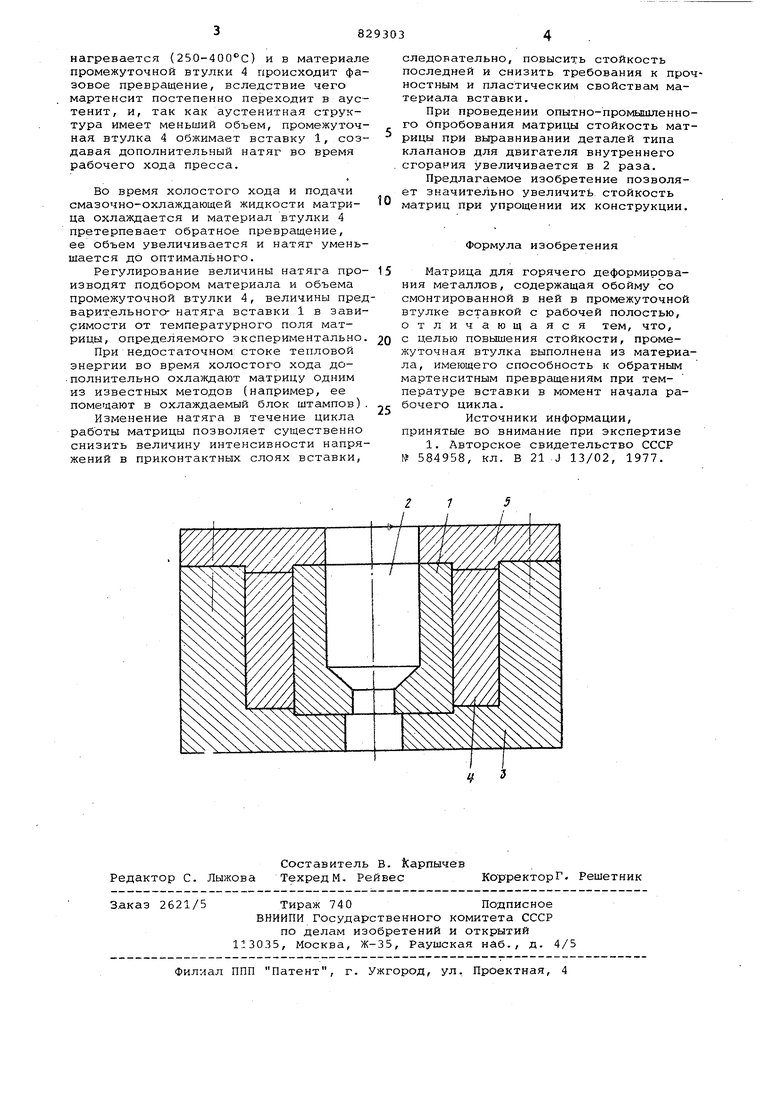

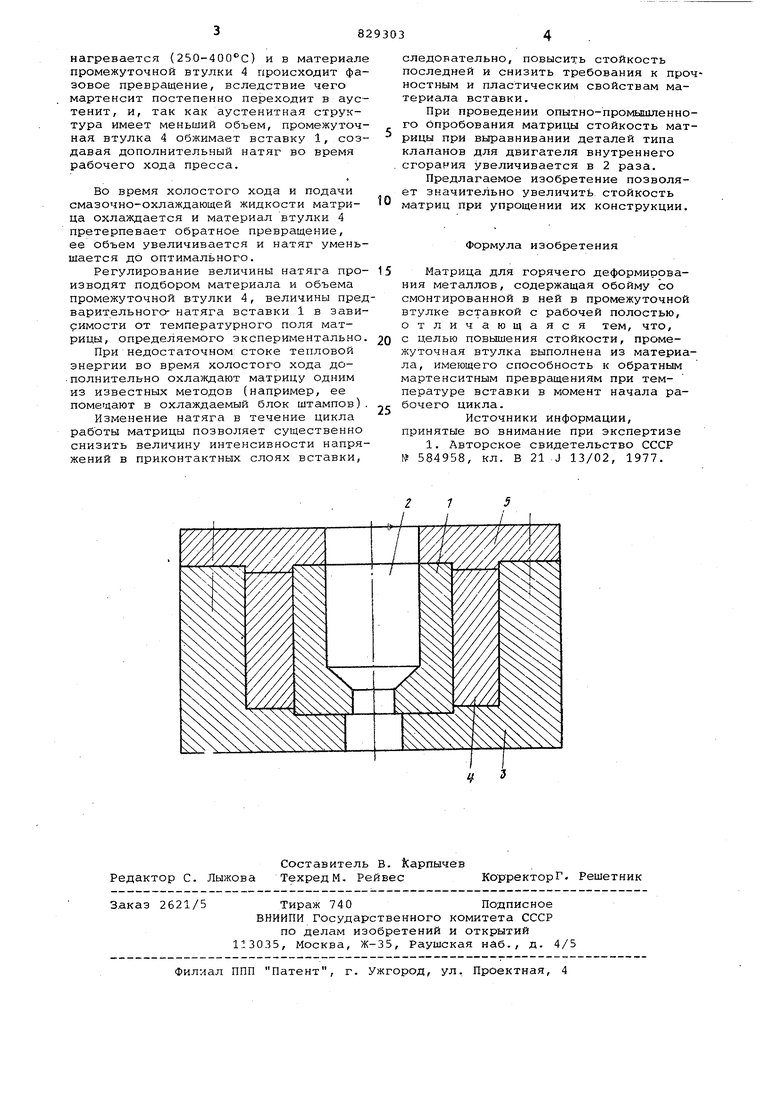

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении матриц для выдавливания при повышенных температурах. Известна матрица для горячего деформирования металлов, содержащая обойму со смонтированной в ней в про межуточной втулке вставкой с рабочей полостью l. Недостатком данной матрицы являет ся невозможность обеспечения регулирования величины натяга во время все го цикла работы матрицы, включая рабочий и холостой ход пресса. Кроме того, эта матрица сложна и трудоемка в изготовлении. Цель изобретения - повышение стой кости матрицы и упрощение ее конструкции. Поставленная цель достигается тем что в матрице содержат обойму со смонтированной в ней в промежуточной втулке вставкой с рабочей полостью, промежуточная втулка выполнена из материала, имеющего способность к обратимым мартенситным превращениям при температуре вставки в момент- на.чала рабочего цикла. На чертеже показана матрица, продольное сечение. Матрица для горячего деформирования металла содержит вставку 1 с ра- . бочей полостью 2, выполненную из инструментальной стали, твердых сплавов, керамики и др. обойму 3 из малолегированной стали и промежуточную втулку 4 из материала, имеющего способность кобратимым мартенситным превращениям (например, сталь .Fe + + 18% Мп; Fe + 30% Ni + 3% Ti и др.). Промежуточная -втулка 4 помещена в замкнутую полость, образованную обоймой 3, вставкой 1 и. крышкой 5 и установлена с натягом между вставкой 1 и обоймой 3. Крышка 5 крепится к наружной втулке болтами. Сборку матрицы производят в следующем порядке. Вставку 1 запрессовывают с необходимым первоначальным натягом в промежуточную втулку 4, затем нагревают до расчетной температуры обойму 3, запрессовывают в нее промежуточную втулку 4 со вставкой 1, закрепляют крышку 5 болтами. При реформировании металлозаготовки (рабочий ход) , нагретой до высокой температуры (1150-1200°С) матрица нагревается {250-400 С) и в материал промежуточной втулки 4 происходит фа зовое превращение, вследствие чего мартенсит постепенно переходит в аус тенит, и, так как аустенитная структура имеет меньший объем, промежуточ ная втулка 4 обжимает вставку 1, соз давая дополнительный натяг во время рабочего хода пресса. Во время холостого хода и подачи смазочно-охлаждающей жидкости матрица охлаждается и материал втулки 4 претерпевает обратное превращение, ее объем увеличивается и натяг уменьшается до оптимального. Регулирование величины натяга производят подбором материала и объема промежуточной втулки 4, величины пред варительного- натяга вставки 1 в зависимости от температурного поля матрицы, определяемого экспериментально При недостаточном стоке тепловой энергии во время холостого хода дополнительно охлаждают матрицу одним из известных методов (например, ее помещают в охлаждаемый блок штампов) Изменение натяга в течение цикла работы матрицы позволяет существенно снизить величину интенсивности напря жений в приконтактных слоях вставки, следовательно, повысить стойкость последней и снизить требования к прочностным и пластическим свойствам материала вставки. При проведении опытно-промышленного опробования матрицы стойкость матрицы при выравнивании деталей типа клапанов для двигателя внутреннего сгорания увеличивается в 2 раза. Предлагаемое изобретение позволяет значительно увеличить стойкость матриц при упрощении их конструкции. Формула изобретения Матрица для горячего деформирования металлов, содержащая обойму со смонтированной в ней в промежуточной втулке вставкой с рабочей полостью, отличающаяся тем, что, с целъю повышения стойкости, промежуточная втулка выполнена из материала, имеющего способность к обратным мартенситным превращениям при температуре вставки в момент начала рабочего цикла. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 584958, кл. В 21 J 13/02, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Матрица для горячего деформирования металлов | 1981 |

|

SU963675A1 |

| Матрица для горячего деформирования металлов | 1976 |

|

SU584958A1 |

| Матрица для деформирования металлов | 1981 |

|

SU961836A1 |

| Способ изготовления вкладыша пресс-формы | 1990 |

|

SU1715866A1 |

| Инструмент для объемного горячего деформирования | 1978 |

|

SU780921A1 |

| Способ восстановления полых деталей | 1980 |

|

SU948600A1 |

| Способ изготовления штампов напряженной конструкции | 1977 |

|

SU703191A1 |

| Инструмент для горячей штамповки | 1979 |

|

SU825261A1 |

| Способ изготовления бандажированных матриц | 1987 |

|

SU1496872A1 |

| Матрица для горячего прессования заготовок | 1981 |

|

SU1002066A1 |

Авторы

Даты

1981-05-15—Публикация

1979-07-17—Подача