Настоящее изобретение относится к способу управления сборкой шины.

Шина для колес транспортных средств, как правило, содержит каркасный конструктивный элемент, включающий в себя, по меньшей мере, один слой каркаса, имеющий соответственно противоположные концевые клапаны, находящиеся в контактном взаимодействии с соответствующими кольцевыми удерживающими конструктивными элементами, встроенными в зоны, обычно называемые «бортами», которые образуют внутренние в радиальном направлении периферийные края шины.

С каркасным конструктивным элементом соединен коронный конструктивный элемент, содержащий один или более слоев брекера, наложенных друг на друга в радиальном направлении и наложенных на слой каркаса, имеющих текстильные или металлические армирующие корды с перекрещивающейся ориентацией и/или по существу параллельные направлению вдоль окружности шины. В радиальном направлении снаружи наложен протекторный браслет, который также выполнен из эластомерного материала, подобно другим полуфабрикатам, образующим шину.

Соответствующие боковины из эластомерного материала также наложены на боковые поверхности каркасного конструктивного элемента снаружи в аксиальном направлении, при этом каждая из них проходит от одного из боковых краев протекторного браслета к бортам до зоны вблизи соответствующего кольцевого удерживающего конструктивного элемента. В шинах «бескамерного» типа слой воздухонепроницаемого покрытия, обычно называемый «герметизирующим слоем», закрывает внутренние поверхности шины.

Следует отметить, что в настоящем описании и нижеприведенной формуле изобретения термин «эластомерный материал» понимается как означающий композицию, содержащую, по меньшей мере, один эластомерный полимер и, по меньшей мере, один активный наполнитель. Такая композиция предпочтительно дополнительно содержит добавки, например, такие как сшивающий агент и/или пластификатор. Благодаря наличию сшивающего агента этот материал может быть подвергнут сшиванию посредством нагрева для образования конечного изготовленного изделия.

В целях настоящего описания и в нижеприведенной формуле изобретения под «непрерывным удлиненным полуфабрикатом» понимается непрерывный удлиненный элемент, имеющий сплющенное поперечное сечение, образованный из эластомерного материала. «Непрерывный удлиненный полуфабрикат» предпочтительно включает в себя один или более текстильных или металлических армирующих кордов, расположенных параллельно друг другу. Непрерывный удлиненный полуфабрикат может быть выполнен по существу без разрыва, как изделие, полученное в устройствах, таких как экструдеры, в основном работающих непрерывно. В альтернативном варианте непрерывный удлиненный полуфабрикат может быть получен посредством соединения частей базового удлиненного полуфабриката, отрезанных и повернутых относительно продольного направления в процессе производства. Базовый полуфабрикат может быть получен, например, посредством каландрования.

В целях настоящего описания и в нижеприведенной формуле изобретения под «подготовительным соединением» понимается соединение, образуемое на отрезанных частях и получаемое во время изготовления непрерывного удлиненного полуфабриката.

При сборке шины определенный непрерывный удлиненный полуфабрикат может быть использован для получения одного или нескольких из следующих компонентов: герметизирующего слоя, слоя, расположенного под герметизирующим слоем, слоя/слоев каркаса, подбрекерной вставки, брекерных лент как перекрещивающихся друг с другом, так и расположенных под углом, составляющим 0°, соединительного слоя резинового покрытия для протекторного браслета, протекторного браслета, наполнителя протектора, армирующих вставок, изготовленных из текстильного, металлического или только эластомерного материала, вставки, стойкой к абразивному износу, вставок боковин.

В нижеприведенной части настоящего описания и в приложенной формуле изобретения выражение «элементарный полуфабрикат» понимается как обозначающее кусок, отрезанный по размеру от непрерывного удлиненного полуфабриката. Элементарный полуфабрикат ограничен двумя линиями резки соответствующего полуфабриката, соответствующими двум свободным концам элементарного полуфабриката.

В целях настоящего описания и в нижеприведенной формуле изобретения «компонент» шины означает элементарный полуфабрикат, намотанный в направлении вдоль окружности на барабан посредством размещения соответствующих свободных концов рядом друг с другом или с обеспечением их перекрытия.

В целях настоящего описания и в нижеприведенной формуле изобретения под «сборочным соединением» понимается соединение, получаемое посредством перемещения соответствующих свободных концов элементарного полуфабриката с обеспечением их примыкания друг к другу или с обеспечением их перекрытия для получения одного компонента.

В целях настоящего описания и в нижеприведенной формуле изобретения «часть конструкции» шины означает комплект из двух или более компонентов, наложенных в радиальном направлении снаружи друг на друга, который выполнен с возможностью выполнения структурной функции в шине. В частности, каркасный конструктивный элемент и коронный конструктивный элемент образуют соответствующие части конструкции шины.

В целях настоящего описания и в нижеприведенной формуле изобретения термин «каркасный конструктивный элемент» понимается как означающий комплект из, по меньшей мере, одного слоя каркаса, имеющего соответственно противоположные концевые клапаны, находящиеся в контактном взаимодействии с соответствующими кольцевыми удерживающими конструктивными элементами. Каркасный конструктивный элемент может дополнительно содержать боковины шины или, по меньшей мере, их часть.

В целях настоящего описания и в нижеприведенной формуле изобретения термин «коронный конструктивный элемент» понимается как означающий комплект из, по меньшей мере, одного слоя брекера и протекторного браслета. Коронный конструктивный элемент может дополнительно содержать боковины шины или, по меньшей мере, их часть.

В целях настоящего описания и в нижеприведенной формуле изобретения «относительное положение» выбранных соединений означает относительное угловое и/или линейное положение самих выбранных соединений, при этом в качестве базы предпочтительно используется соединение первого компонента, например, подлежащего укладке или уже уложенного.

В целях настоящего описания и в нижеприведенной формуле изобретения под «радиальным отклонением» (RRO) понимается радиус, измеряемый между центром шины и дорогой, когда шина нагружена в соответствии с условиями эксплуатации. Величина радиального биения указывает на отклонение от круглости во время вращения шины.

В целях настоящего описания и в нижеприведенной формуле изобретения под «изменением радиального усилия» (RVF) понимается свойство шины, характеризующее динамическое состояние при взаимодействии транспортного средства с поверхностью дороги. Когда шина вращается, эластичные элементы шины входят в контакт с поверхностью дороги и сжимаются. Каждый эластичный элемент, выходя при вращении из зоны контакта, возвращается к его исходной длине. Изменения действительной жесткости каждого эластичного элемента приводят к изменению радиального усилия. Изменение жесткости и, следовательно, создаваемых усилий обусловлено толщиной и изменением свойств эластомерных материалов шины.

В целях настоящего описания и в нижеприведенной формуле изобретения под «DOT-кодом» понимается алфавитно-цифровой код, идентифицирующий дату изготовления шины и предприятие-изготовитель шины в мире. Следовательно, две или более шин, имеющих один и тот же «DOT-код», принадлежат к одной и той же производственной партии.

В результате наблюдений было установлено, что в известных производственных процессах распределение сборочных соединений остается на усмотрение технического специалиста, собирающего шину.

Кроме того, было установлено в результате наблюдений, что не выполняется контроль подготовительных соединений и их распределение внутри шины.

В завершение, было установлено в результате наблюдений, что в известных производственных процессах не выполняется регулировка относительного положения и взаимного расположения сборочных соединений и подготовительных соединений.

Заявитель осознал, что важно оптимизировать ровность готовой шины.

Кроме того, Заявитель осознал, что наличие соединений создает элемент неровности в конструкции шины и оказывает влияние на геометрическую ровность и однородность массы и жесткости самой шины.

В частности, наличие некоторых соединений, расположенных слишком близко друг к другу, и/или их наложение друг на друга может даже повлиять на целостность шины при использовании.

Кроме того, Заявитель осознал, что для избежания данного недостатка важно определить способ распределения соединений, которое является прогнозируемым и непосредственно связано с параметром, подлежащим оптимизации.

Заявитель установил, что существует возможность оптимизации ровности шины посредством управления ее сборкой, в частности, посредством управления распределением сборочных соединений и подготовительных соединений при использовании алгоритма, обеспечивающего возможность генерирования модели распределения соединений, соответствующей нескольким компонентам шины.

В частности, Заявитель установил, что выбор заданного числа и типа соединений и регулирование относительного положения и взаимного расположения данных соединений для нескольких компонентов обеспечивает возможность оптимизации значения, по меньшей мере, одного первого параметра, описывающего ровность готовой шины.

Более подробно, в соответствии с первым аспектом изобретение относится к способу управления сборкой шины, при котором указанная сборка включает:

- изготовление Si непрерывных удлиненных полуфабрикатов, выполненных с возможностью образования компонентов, по меньшей мере, одной части конструкции шины, при этом “i” находится в интервале от 1 до N, при этом каждый из указанных Si полуфабрикатов получают посредством применения соответствующего способа изготовления, в котором для частичного комплекта Kj из Si полуфабрикатов, при этом “j” находится в интервале от 1 до M и M<N, предусмотрено образование подготовительных соединений GPj вдоль самогó полуфабриката;

- отрезку Si полуфабрикатов по размеру для получения Ei элементарных полуфабрикатов;

- окружную намотку одного из элементарных полуфабрикатов Ei, отрезанных по размеру, с образованием сборочного соединения GCi посредством перемещения с обеспечением примыкания друг к другу или с обеспечением перекрытия соответствующих линий резки на полуфабрикате и получение компонента Ci части конструкции;

при этом способ управления сборкой шины включает:

- определение комплекта выбранных компонентов, содержащего комплект выбранных соединений, включающий в себя, по меньшей мере, два сборочных соединения и, по меньшей мере, одно подготовительное соединение;

- вычисление относительного положения выбранных соединений при известном относительном положении данного, по меньшей мере, одного подготовительного соединения на соответствующем компоненте посредством использования, по меньшей мере, одного алгоритма, обеспечивающего возможность оптимизации значения, по меньшей мере, одного первого параметра, описывающего ровность шины;

- управление наложением выбранных компонентов, содержащих выбранные соединения, для получения расчетного относительного положения самих выбранных соединений.

В частности, в соответствии со вторым аспектом изобретение относится к группе из, по меньшей мере, одной первой и одной второй шин, принадлежащих к одной и той же производственной партии, причем каждая шина содержит компоненты, полученные из элементарных полуфабрикатов, при этом каждый элементарный полуфабрикат имеет соответствующие свободные концы, расположенные встык друг к другу или перекрывающиеся для образования сборочного соединения, причем, по меньшей мере, один компонент каждой шины содержит, по меньшей мере, одно подготовительное соединение, при этом первый комплект выбранных соединений первой шины включает в себя сборочные соединения и, по меньшей мере, одно подготовительное соединение, по меньшей мере, двух выбранных компонентов первой шины, при этом второй комплект выбранных соединений второй шины включает в себя сборочные соединения и, по меньшей мере, одно подготовительное соединение, по меньшей мере, двух выбранных компонентов второй шины, соответствующих выбранным компонентам первой шины, причем положение первого комплекта относительно данного, по меньшей мере, одного соответствующего подготовительного соединения и положение второго комплекта относительно данного, по меньшей мере, одного соответствующего подготовительного соединения отличаются друг от друга в пределах одного и того же диапазона значений первого параметра, описывающего ровность шины.

По мнению Заявителя, вышеуказанное решение создает возможность сборки шин с высоким стандартом ровности, так что указанные шины при использовании сохраняют те же эксплуатационные характеристики, какие ожидаются по проекту.

Настоящее изобретение в соответствии с, по меньшей мере, одним из вышеуказанных аспектов может иметь один или более из предпочтительных признаков, описанных далее.

Указанный комплект выбранных соединений предпочтительно содержит, по меньше мере, три сборочных соединения.

Первый параметр предпочтительно представляет собой радиальное отклонение (RRO) шины.

Предпочтительно используют алгоритм, который обеспечивает возможность поддержания значения радиального отклонения (RRO) шины в пределах интервала от приблизительно 0 мм до приблизительно 1,5 мм, более предпочтительно - от приблизительно 0 мм до приблизительно 0,5 мм.

Первый параметр предпочтительно представляет собой изменение радиального усилия (RFV), создаваемое шиной.

Предпочтительно используют алгоритм, который обеспечивает возможность поддержания значения изменения радиального усилия (RFV), создаваемого шиной, в пределах интервала от приблизительно 0 Н до приблизительно 80 Н, более предпочтительно - от приблизительно 0 Н до приблизительно 40 Н.

Предпочтительно используют алгоритм, обеспечивающий возможность минимизации как значения первого параметра, представляющего собой как радиальное отклонение (RRO) шины, так и значения второго параметра, представляющего собой изменение радиального усилия (RFV), создаваемое шиной.

Обращение к целевому параметру создает возможность применения способа в соответствии с настоящим изобретением для каждой отдельной шины.

В соответствии с возможным вариантом осуществления, по меньшей мере, одно из указанных выбранных соединений принадлежит части конструкции, отличающейся от той части конструкции, которой принадлежат остальные выбранные соединения.

Применение способа для различных частей конструкции позволяет получить общую картину шины, при этом каждая из них рассматривается отдельно от остальных.

По меньшей мере, одно первое соединение из выбранных соединений предпочтительно принадлежит каркасному конструктивному элементу, и, по меньшей мере, одно второе соединение из выбранных соединений принадлежит коронному конструктивному элементу, при этом каркасный конструктивный элемент и коронный конструктивный элемент образуют соответствующие части конструкции шины.

Оптимизация двух основных частей конструкции шины позволяет обеспечить управление всеми этапами сборки шины.

В частности, по меньшей мере, одно из указанных выбранных соединений принадлежит слою каркаса и/или протекторному браслету, и/или боковине.

Заявитель осознал, что данные компоненты представляют собой те компоненты, которые наиболее сильно влияют на ровность шины.

В соответствии с первым вариантом осуществления способ согласно настоящему изобретению включает:

- задание выбранных компонентов каркасного конструктивного элемента и коронного конструктивного элемента;

- вычисление относительного положения выбранных соединений каркасного конструктивного элемента и коронного конструктивного элемента;

- управление наложением выбранных компонентов, принадлежащих каркасному конструктивному элементу, для получения расчетного относительного положения выбранных соединений каркасного конструктивного элемента;

- управление наложением выбранных компонентов, принадлежащих коронному конструктивному элементу, для получения расчетного относительного положения выбранных соединений коронного конструктивного элемента.

Данный способ обеспечивает возможность управления образованием двух основных частей конструкции шины посредством одного и того же алгоритма.

Кроме того, также существует возможность вычисления углового сдвига фаз между коронным конструктивным элементом и каркасным конструктивным элементом, полученными отдельно, в зависимости от расчетного относительного положения выбранных соединений и регулирования соединения между каркасным конструктивным элементом и коронным конструктивным элементом для получения расчетного углового сдвига фаз.

Способ в соответствии с настоящим изобретением предпочтительно может предусматривать: выявление геометрических характеристик каркасного конструктивного элемента, вычисление отклонения углового сдвига фаз между коронным конструктивным элементом и каркасным конструктивным элементом в зависимости от геометрических характеристик каркасного конструктивного элемента, регулирование соединения между каркасным конструктивным элементом и коронным конструктивным элементом для получения расчетного углового сдвига фаз с учетом отклонения.

Использование истинных значений геометрических характеристик каркасного конструктивного элемента позволяет устранить ошибку, связанную с угловым сдвигом фаз между двумя основными частями конструкции шины.

В соответствии со вторым вариантом осуществления способ согласно настоящему изобретению включает:

- задание выбранных компонентов каркасного конструктивного элемента;

- вычисление относительного положения выбранных соединений каркасного конструктивного элемента посредством использования первого алгоритма, обеспечивающего возможность оптимизации значения первого параметра, описывающего ровность шины;

- управление наложением выбранных компонентов, принадлежащих каркасному конструктивному элементу, для получения расчетного относительного положения выбранных соединений каркасного конструктивного элемента;

- выявление геометрических характеристик каркасного конструктивного элемента;

- задание выбранных компонентов коронного конструктивного элемента;

- вычисление относительного положения выбранных соединений коронного конструктивного элемента посредством использования второго алгоритма, обеспечивающего возможность оптимизации значения первого параметра, описывающего ровность шины, в зависимости от истинных геометрических характеристик каркасного конструктивного элемента;

- управление наложением выбранных компонентов, принадлежащих коронному конструктивному элементу, для получения расчетного относительного положения выбранных соединений коронного конструктивного элемента.

Способ в соответствии с данным дополнительным вариантом осуществления позволяет выбрать алгоритм, который является наиболее подходящим для каждой части конструкции, и базируется на истинных геометрических характеристиках каркасного конструктивного элемента.

Предпочтительно предусматривают регулирование соединения между каркасным конструктивным элементом и коронным конструктивным элементом.

В соответствии с возможным вариантом осуществления способ управления сборкой шины согласно настоящему изобретению включает обнаружение наличия данного, по меньшей мере, одного подготовительного соединения и определение его положения относительно, по меньшей мере, одной из двух линий резки соответствующего полуфабриката.

Предпочтительно может быть предусмотрен мониторинг, по меньшей мере, одного полуфабриката, принадлежащего частичному комплекту Kj из полуфабрикатов, полученных способом изготовления, в котором предусмотрено образование подготовительных соединений вдоль полуфабриката и обнаружение наличия подготовительного соединения и определение линейного расстояния, на котором данное подготовительное соединение находится относительно, по меньшей мере, одной из двух линий резки отслеживаемого полуфабриката.

В соответствии с возможным вариантом осуществления способ согласно настоящему изобретению может предусматривать: задание ограничения при вычислении относительного положения выбранных соединений и отбраковку отрезка данного, по меньшей мере, одного полуфабриката, принадлежащего частичному комплекту Kj, полученного способом изготовления, в котором предусмотрено образование подготовительных соединений вдоль полуфабриката в случае несоблюдения указанного ограничения.

Предпочтительно можно обеспечить максимизацию минимального (углового и/или линейного) расстояния между выбранными соединениями.

Различный вес предпочтительно может быть присвоен каждому выбранному соединению и/или каждому выбранному компоненту в зависимости от влияния соответствующего выбранного соединения и/или соответствующего выбранного компонента на указанный первый параметр.

В группе из, по меньшей мере, одной первой и одной второй шин, принадлежащих одной и той же производственной партии, положение первого комплекта относительно, по меньшей мере, одного соответствующего подготовительного соединения и положение второго комплекта относительно, по меньшей мере, одного соответствующего подготовительного соединения предпочтительно отличаются друг от друга в пределах 20%-го отклонения значения первого параметра, описывающего ровность шины.

Указанное отклонение значения первого параметра, описывающего ровность шины, предпочтительно находится в пределах 10%.

Первый параметр предпочтительно представляет собой радиальное отклонение (RRO) каждой шины.

Значение радиального отклонения (RRO) каждой шины предпочтительно находится в пределах интервала от приблизительно 0 мм до приблизительно 1,5 мм, более предпочтительно - от приблизительно 0 мм до приблизительно 0,5 мм.

Первый параметр предпочтительно представляет собой изменение радиального усилия (RPV), создаваемое каждой шиной.

Значение изменения радиального усилия (RPV), создаваемого каждой шиной, предпочтительно находится в пределах интервала от приблизительно 0 Н до приблизительно 80 Н, более предпочтительно от приблизительно 0 Н до приблизительно 40 Н.

В соответствии с возможным вариантом осуществления первая и вторая шины, принадлежащие одной и той же производственной партии, маркированы одним и тем же DOT-кодом.

Дополнительные признаки и преимущества станут более очевидными из подробного описания предпочтительного, но не единственного варианта осуществления способа управления сборкой шины в соответствии с настоящим изобретением.

Данное описание будет приведено в дальнейшем со ссылкой на прилагаемые чертежи, приведенные в качестве не ограничивающего примера, на которых:

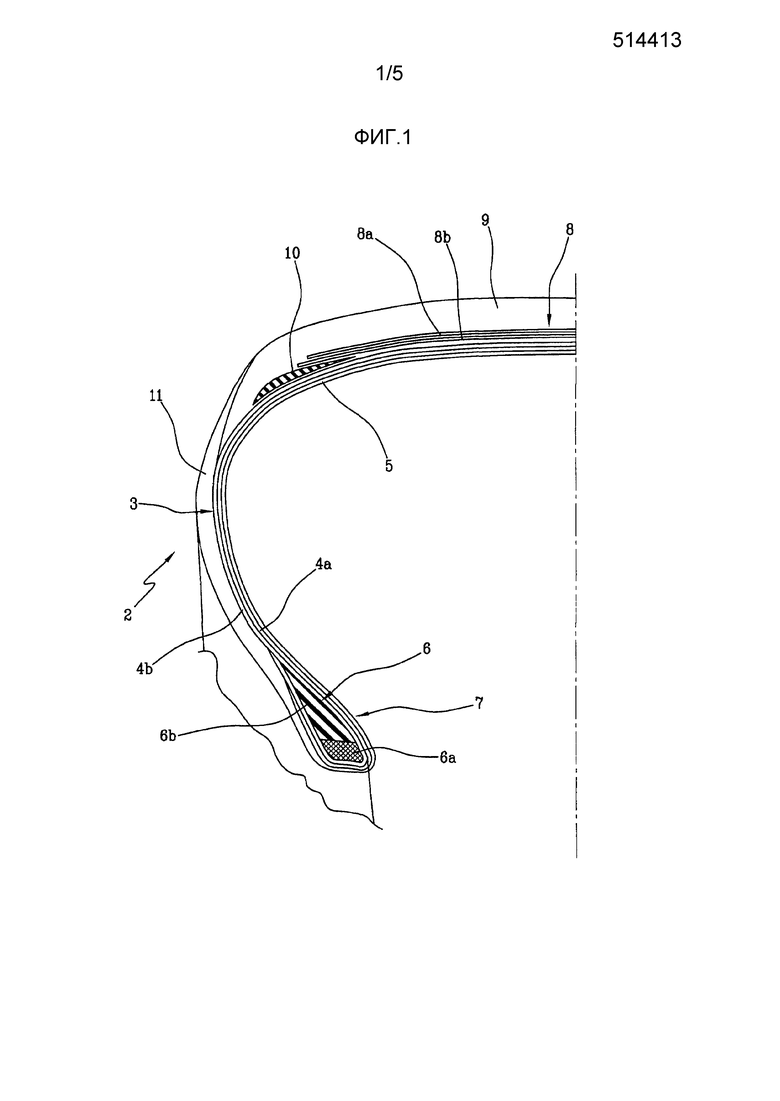

фиг.1 схематически показывает частичное диаметральное сечение шины, которая может быть изготовлена рассматриваемым способом;

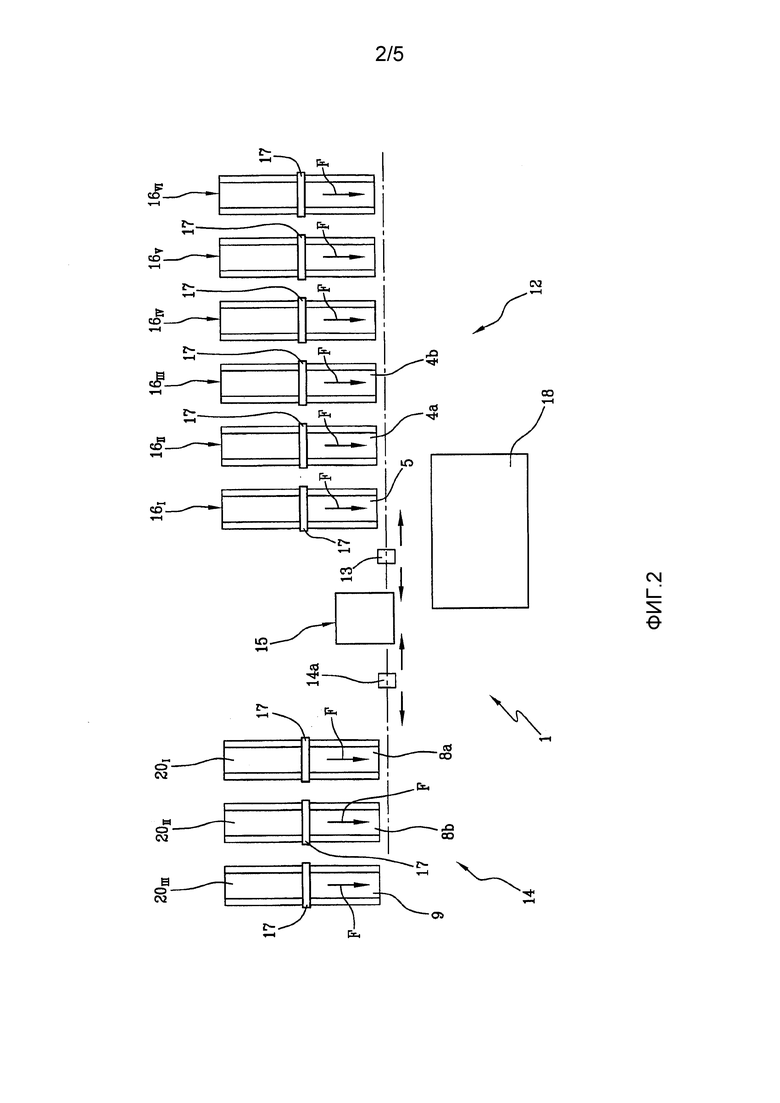

фиг.2 схематически показывает на виде в плане установку для изготовления шин, которая пригодна для применения способа в соответствии с настоящим изобретением;

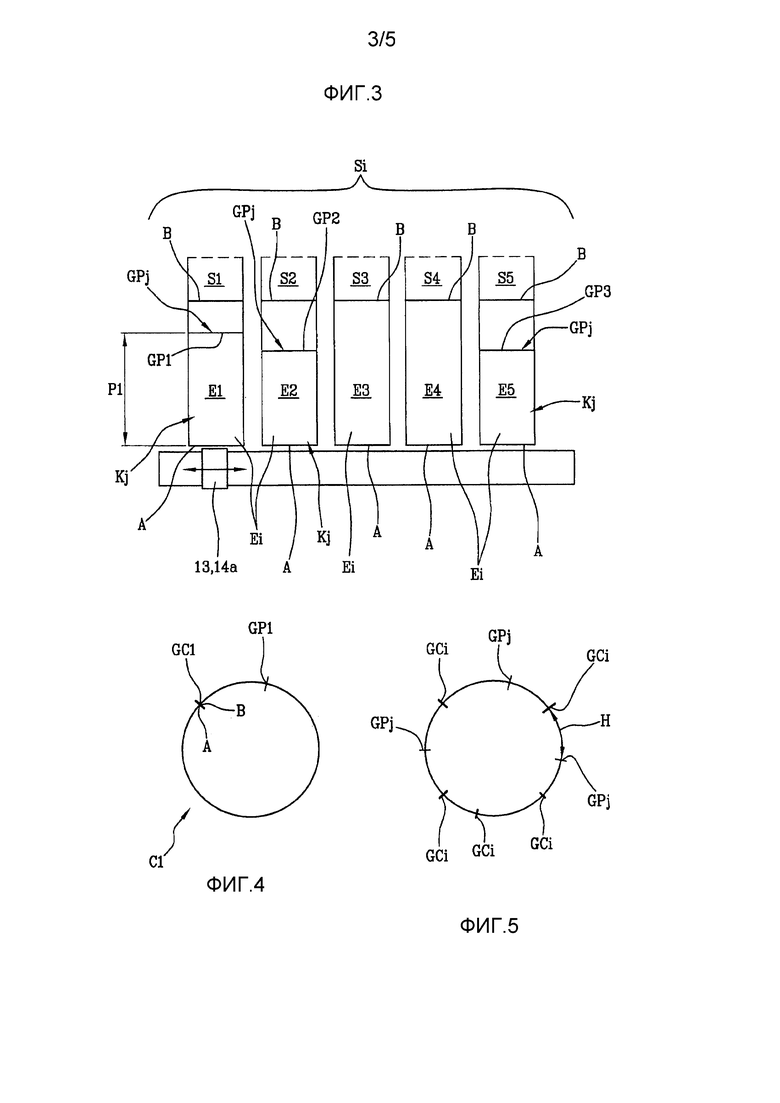

фиг.3 представляет собой схематический вид в плане части установки, показанной на фиг.2;

фиг.4 показывает схему наложения компонента шины;

фиг.5 представляет собой схему наложения комплекта компонентов шины;

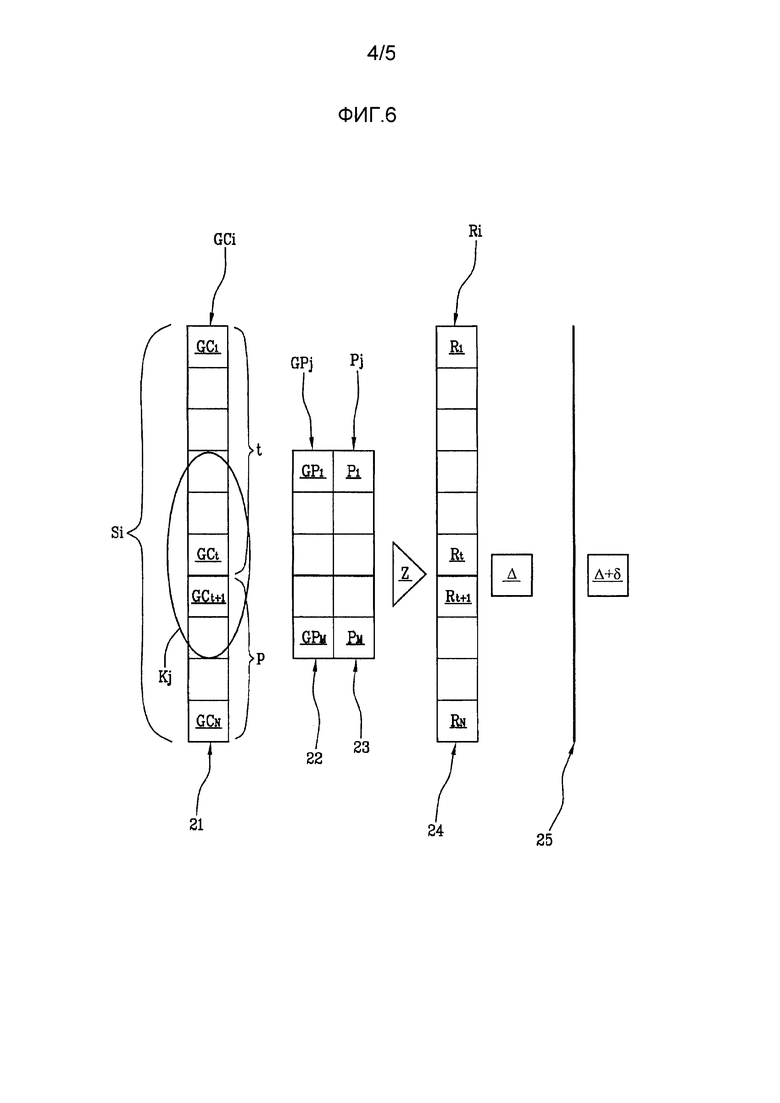

фиг.6 показывает первую схему применения способа в соответствии с настоящим изобретением;

фиг.7 показывает вторую схему применения способа в соответствии с настоящим изобретением.

На фиг.2 установка для сборки шин обозначена в целом ссылочной позицией 1.

Пример шины 2, которая может быть изготовлена на указанной установке и в соответствии со способом согласно настоящему изобретению, показан на фиг.1, и она по существу содержит каркасный конструктивный элемент 3, имеющий один или два (как на фиг.1) слоя 4а, 4b каркаса. Слой воздухонепроницаемого эластомерного материала, так называемый герметизирующий слой 5, наложен внутри на слой/слои 4а, 4b каркаса. Два кольцевых удерживающих конструктивных элемента 6, каждый из которых включает в себя так называемый сердечник 6а борта, несущий эластомерный наполнитель 6b в радиальном направлении снаружи, введены в контактное взаимодействие с соответствующими концевыми клапанами слоя/слоев 4а, 4b каркаса. Кольцевые удерживающие конструктивные элементы 6 встроены вблизи зон, обычно называемых «бортами» 7, в которых обычно обеспечивается контактное взаимодействие между шиной 2 и соответствующим монтажным ободом. Коронный конструктивный элемент, включающий в себя брекерный конструктивный элемент 8, имеющий один или более слоев 8а, 8b брекера, и протекторный браслет 9, расположенный в радиальном направлении снаружи по отношению к брекерному конструктивному элементу 8, наложен в направлении вдоль окружности вокруг каркасного конструктивного элемента 3.

Так называемые «подбрекерные вставки» 10 могут быть соединены с брекерным конструктивным элементом 8, и каждая из них размещена между слоями 4а, 4b каркаса и одним из концевых краев брекерного конструктивного элемента 8, противоположных в аксиальном направлении. Две боковины 11, каждая из которых проходит от соответствующего борта 7 до соответствующего бокового края протекторного браслета 9, наложены на слои 4а, 4b каркаса в местах, противоположных в боковом направлении.

Указанные компоненты шины могут быть изготовлены на одном или нескольких барабанах посредством перемещения барабанов между различными станциями подачи, обеспечивающими подачу полуфабрикатов, при этом на каждой из станций соответствующие устройства осуществляют наложение указанных полуфабрикатов на барабаны.

Установка 1, показанная на фиг.2, содержит линию 12 сборки каркасных конструктивных элементов, на которой один или более формующих барабанов 13 перемещаются между различными станциями подачи, обеспечивающими подачу непрерывных удлиненных полуфабрикатов, при этом станции предназначены для образования каркасного конструктивного элемента на каждом формующем барабане 13. В соответствии с возможным примером каркасный конструктивный элемент, изготовленный таким образом, содержит один или более слоев 4а, 4b каркаса, герметизирующий элемент 5, кольцевые удерживающие конструктивные элементы 6 и, возможно, по меньшей мере, части боковин 11.

Установка 1, показанная на фиг.2, дополнительно содержит линию 14 сборки коронных конструктивных элементов, на которой один или более вспомогательных барабанов 14а перемещаются последовательно между различными рабочими станциями, предназначенными для образования коронного конструктивного элемента на каждом вспомогательном барабане, при этом коронный конструктивный элемент содержит один или более слоев 8а, 8b брекера, протекторный браслет 9 и, возможно, по меньшей мере, часть боковин.

Установка дополнительно содержит станцию 15 сборки, на которой каркасный конструктивный элемент соединяют с коронным конструктивным элементом.

Изготовленные шины 2 в завершение перемещают на, по меньшей мере, одну непоказанную станцию вулканизации и формования.

Как показано на фиг.2, линия 12 сборки каркасных конструктивных элементов содержит станции 16i, 16ii, 16iii, 16iv, 16v, 16vi подачи (в количестве, равном шести, в показанном примере), расположенные, например, последовательно одна за другой. В более общем случае, в других непоказанных вариантах установки число станций подачи в линии 12 сборки каркасных конструктивных элементов предпочтительно может составлять от четырех до десяти.

Каждая станция подачи выполнена с возможностью подачи непрерывного удлиненного полуфабриката, пригодного для образования одного компонента каркасного конструктивного элемента 3.

Каждая станция подачи предусмотрена с режущим устройством 17, предназначенным для резки непрерывных удлиненных полуфабрикатов по размеру, в результате чего образуется элементарный полуфабрикат.

Ссылочная позиция «F» обозначает направление подачи элементарного полуфабриката к соответствующему формующему барабану 13.

На фиг.2 ссылочной позицией 18 было обозначено устройство для установки кольцевых удерживающих конструктивных элементов 6 в заданном положении и загибания вверх концевых клапанов слоев 4а, 4b каркаса и устройство для прикатывания загнутых вверх клапанов.

В соответствии с возможным вариантом осуществления линия 12 сборки каркасных конструктивных элементов может содержать первую станцию подачи, предназначенную для подачи герметизирующего элемента 5, вторую станцию подачи, предназначенную для подачи первого слоя 4а каркаса, и третью станцию подачи, предназначенную для подачи второго слоя 4b каркаса. Подобная установка пригодна для сборки шины 2, включающей в себя каркасный конструктивный элемент, подобный показанному на фиг.1.

При рассмотрении варианта осуществления, показанного на фиг.2, следует отметить, что при использовании формующий барабан 13 впоследствии размещают рядом с одной из станций подачи. При отдельном рассмотрении вышеописанного примера следует отметить, что станция подачи герметизирующего слоя 5 выполняет операцию резки по размеру ленты герметизирующего слоя для образования элементарного полуфабриката соответствующей формы, при этом указанную ленту наматывают на наружную в радиальном направлении поверхность формующего барабана 13, образуя один компонент каркасного конструктивного элемента.

Впоследствии формующий барабан 13 перемещается ко второй станции подачи, на которой он получает первый слой 4а каркаса в виде элементарного полуфабриката. Первый слой 4а каркаса, намотанный в радиальном направлении снаружи по отношению к герметизирующему слою, образует второй компонент каркасного конструктивного элемента.

После этого формующий барабан 13 перемещается к третьей станции подачи для приема второго слоя 4b каркаса в виде элементарного полуфабриката, который, будучи намотанным в радиальном направлении снаружи по отношению к первому слою 4а каркаса, образует третий компонент каркасного конструктивного элемента.

При рассмотрении установки, показанной на фиг.2, следует отметить, что формующий барабан 13, на котором только что образован каркасный конструктивный элемент, перемещается в устройство 18 для установки кольцевых удерживающих конструктивных элементов 6 в заданном положении и загибания вверх концевых клапанов слоев 4а, 4b каркаса.

Впоследствии операцию прикатывания выполняют на загнутых вверх клапанах перед перемещением формующего барабана 13 на станцию 15 сборки.

В соответствии с возможным вариантом может быть предусмотрена дополнительная станция подачи для наложения дополнительных кольцевых вставок, таких как, по меньшей мере, одна часть боковин 11.

Как показано на фиг.2, линия 14 сборки коронных конструктивных элементов содержит станции 20i, 20ii, 20iii подачи (в количестве, равном трем, в показанном примере), расположенные, например, последовательно одна за другой. В более общем случае, в других непоказанных вариантах установки число станций подачи в линии 14 сборки коронных конструктивных элементов предпочтительно может составлять от трех до шести.

Каждая станция подачи выполнена с возможностью подачи непрерывного удлиненного полуфабриката, пригодного для образования одного компонента коронного конструктивного элемента. Каждая станция подачи предусмотрена с режущим устройством 17, предназначенным для резки непрерывных удлиненных полуфабрикатов по размеру, в результате чего образуется элементарный полуфабрикат.

Ссылочная позиция «F» обозначает направление подачи элементарного полуфабриката к соответствующему вспомогательному барабану 14а.

В соответствии с возможным вариантом осуществления линия 14 сборки коронных конструктивных элементов может содержать первую станцию для подачи первого слоя 8а брекера, вторую станцию для подачи второго слоя 8b брекера и третью станцию для подачи протекторного браслета 9. Подобная установка выполнена с возможностью сборки шины 2, содержащей коронный конструктивный элемент, подобный показанному на фиг.1.

При рассмотрении варианта осуществления по фиг.2 следует отметить, что при использовании вспомогательный барабан 14а впоследствии размещают рядом с одной из станций подачи. При отдельном рассмотрении вышеописанного примера следует отметить, что первая станция, обеспечивающая подачу первого слоя брекера, выполняет операцию резки по размеру ленты первого слоя 8а брекера для образования элементарного полуфабриката, который наматывают на наружную в радиальном направлении поверхность вспомогательного барабана 14а, образуя один компонент коронного конструктивного элемента.

Впоследствии вспомогательный барабан перемещается ко второй станции подачи, на которой он получает второй слой 8b брекера в виде элементарного полуфабриката. Второй слой 8b брекера, намотанный в радиальном направлении снаружи по отношению к первому слою 8а брекера, образует второй компонент коронного конструктивного элемента.

После этого вспомогательный барабан 14а перемещается к третьей станции подачи для приема протекторного браслета 9 в виде элементарного полуфабриката, который, будучи намотанным в радиальном направлении снаружи по отношению ко второму слою 8b брекера, образует третий компонент коронного конструктивного элемента.

В соответствии с возможным вариантом может быть предусмотрена дополнительная станция подачи для наложения третьего слоя брекера (непоказанного), наложенного непосредственно на второй слой 8b или посредством намотки по спирали в направлении вдоль окружности (то есть под углом, равным 0°), при этом третий слой брекера представляет собой непрерывный удлиненный полуфабрикат, предпочтительно содержащий, по меньшей мере, два корда, в более предпочтительном варианте изготовленные из нейлона, или посредством намотки дополнительного элементарного полуфабриката, аналогичного элементарным полуфабрикатам, используемым для слоев 8а и 8b.

В соответствии с дополнительным вариантом может быть предусмотрена еще одна станция подачи для наложения дополнительных кольцевых вставок, таких как подбрекерные вставки 8с, и/или, по меньшей мере, одной части боковин 11 в виде продолжения краев протекторного браслета 9, противоположных в аксиальном направлении.

На станции 15 сборки, расположенной в рабочем положении между линией 12 сборки каркасных конструктивных элементов и линией 14 сборки коронных конструктивных элементов или функционально встроенной в одну из них, выполняют соединение каждого каркасного конструктивного элемента с соответствующим коронным конструктивным элементом. Шина 2, собранная таким образом, может быть подвергнута вулканизации и/или другим рабочим операциям, предусмотренным в рабочем цикле.

Как в отношении коронного конструктивного элемента, так и в отношении каркасного конструктивного элемента следует указать, что непрерывный удлиненный полуфабрикат может непосредственно подаваться на станцию подачи, или он может быть перемещен во внутреннюю часть станции подачи намотанным в виде бобины.

Некоторые из станций подачи с числом, меньшим по сравнению с общим числом станций подачи, обеспечивают подачу непрерывных удлиненных полуфабрикатов, получаемых посредством применения соответствующего способа изготовления, в котором обеспечивается образование подготовительных соединений вдоль самогó полуфабриката.

Другими словами, предполагается возможность изготовления Si непрерывных удлиненных полуфабрикатов, выполненных с возможностью образования компонентов, по меньшей мере, одной части конструкции одной шины, при этом i находится в интервале от 1 до N. Каждый из Si полуфабрикатов получают посредством применения соответствующего способа изготовления, в котором для частичного комплекта Kj из Si полуфабрикатов, при этом j находится в интервале от 1 до M и M<N, предусмотрено образование подготовительных соединений GPj вдоль самогó полуфабриката.

Фиг.3 показывает концептуальное схематическое изображение станций подачи, в которых показаны Si непрерывных удлиненных полуфабрикатов, при этом i находится в интервале от 1 до 5 (N=5). В случае, показанном на фиг.3, частичный комплект Kj содержит полуфабрикаты S1, S2 и S5 (М=3), вдоль которых можно обнаружить соответствующее подготовительное соединение GPj (GP1, GP2, GP3).

Каждый элементарный полуфабрикат ограничен двумя линиями А и В резки соответствующего полуфабриката, соответствующими двум свободным концам элементарного полуфабриката.

Посредством намотки одного из элементарных полуфабрикатов Ei, отрезанных по размеру, в направлении вдоль окружности на соответствующий барабан соответствующие линии А, В резки на полуфабрикате перемещают с обеспечением их примыкания друг к другу или с обеспечением перекрытия, образуя сборочное соединение GCi. Таким образом, получают компонент Ci соответствующей части конструкции (каркасного конструктивного элемента или коронного конструктивного элемента).

На фиг.4 показан первый компонент С1 по примеру, показанному на фиг.3, который получен посредством намотки элементарного полуфабриката Е1 в направлении вдоль окружности на соответствующий (формующий, вспомогательный) барабан. Также показаны подготовительное соединение GP1 и сборочное соединение GC1.

На фиг.5 показан комплект компонентов, полученных из элементарных полуфабрикатов по фиг.3, намотанных на соответствующий барабан. Также выделены подготовительные соединения GPj и сборочные соединения GCi.

Фиг.3 и фиг.5 могут соответствовать схематическому изображению возможной шины, содержащей как каркасный конструктивный элемент, так и брекерный конструктивный элемент, или схематическому изображению возможной части конструкции соответствующей шины, например, каркасного конструктивного элемента или коронного конструктивного элемента.

В соответствии с возможным вариантом осуществления способ управления сборкой шины согласно настоящему изобретению включает определение комплекта выбранных компонентов, содержащего комплект выбранных соединений, включающий в себя, по меньшей мере, два сборочных соединения и, по меньшей мере, одно подготовительное соединение. Если, например, рассматривать пример, показанный на фиг.3, то следует указать, что можно будет выбрать компоненты, полученные из полуфабрикатов Е1, Е3 и Е4, образующие комплект выбранных соединений, включающий соединения GC1, GC3, GC4 и GP1. В соответствии с другим примером, как показано на фиг.3, существует возможность выбора, например, компонентов, полученных из полуфабрикатов Е1, Е2, Е3 и Е4, образующих комплект выбранных соединений, включающий соединения GC1, GC2, GC3, GC4 и GP1, GP2.

Также предусматривают вычисление относительного углового (возможно, линейного) положения выбранных соединений при известном относительном положении данного, по меньшей мере, одного подготовительного соединения на соответствующем компоненте. В примере, показанном на фиг.3 и 5, известно положение соединения GP1 относительно линии А резки (расстояние Р1), и вычисляют, например, относительное (угловое и/или линейное) положение рассмотренных выше соединений GC1, GC3, GC4. Сборочное соединение GC1 и/или подготовительное соединение GP1 первого компонента могут быть использованы в качестве базы для определения относительного положения остальных выбранных соединений.

При известном относительном положении данного, по меньшей мере, одного подготовительного соединения на соответствующем компоненте предпочтительно вычисляют относительное положение выбранных соединений, принадлежащих, по меньшей мере, двум разным компонентам шины.

Для вычисления относительного положения выбранных соединений используют, по меньшей мере, один алгоритм, обеспечивающий возможность оптимизации значения, по меньшей мере, одного первого параметра, описывающего ровность шины.

В завершение предусматривают управление наложением выбранных компонентов, содержащих выбранные соединения, для получения расчетного относительного положения самих выбранных соединений. При рассмотрении фиг.3 и первого примера, представленного выше, следует отметить, что управление наложением компонентов С1, С3, С4 на соответствующий барабан осуществляют посредством согласования по времени положения барабана с расчетным положением выбранных соединений для каждого выбранного компонента.

В соответствии с первым вариантом осуществления первый параметр представляет собой радиальное отклонение (RRO) шины. В данном случае используют алгоритм, обеспечивающий возможность поддержания значения радиального отклонения (RRO) шины в пределах интервала от приблизительно 0 мм до приблизительно 1,5 мм, предпочтительно от приблизительно 0 мм до приблизительно 0,5 мм.

В соответствии со вторым вариантом осуществления первый параметр представляет собой изменение радиального усилия (RFV), создаваемое шиной. В данном случае используют алгоритм, обеспечивающий возможность поддержания значения изменения радиального усилия (RFV), создаваемого шиной, в пределах интервала от приблизительно 0 Н до приблизительно 80 Н, более предпочтительно - от приблизительно 0 Н до приблизительно 40 Н.

В соответствии с дополнительным возможным вариантом осуществления используют алгоритм, обеспечивающий возможность минимизации как значения первого параметра, включая радиальное отклонение (RRO) шины, так и значения второго параметра, включая изменение радиального усилия (RFV), создаваемое шиной.

По меньшей мере, одно из выбранных соединений предпочтительно принадлежит части конструкции, отличающейся от той части конструкции, которой принадлежат остальные выбранные соединения.

В частности, по меньшей мере, один из компонентов, которому принадлежат выбранные соединения, принадлежит части конструкции, отличающейся от той части конструкции, которой принадлежат остальные компоненты, которым принадлежат остальные выбранные соединения.

Пример, показанный на фиг.3, фактически можно рассматривать как цикл производства всей шины или как цикл производства одной части конструкции.

В частности, по меньшей мере, одно первое соединение среди выбранных соединений принадлежит каркасному конструктивному элементу, и, по меньшей мере, одно второе соединение среди выбранных соединений принадлежит коронному конструктивному элементу. При рассмотрении представленного выше первого примера следует отметить, что компонент С1, полученный из элементарного полуфабриката Е1 по фиг.3, может принадлежать каркасному конструктивному элементу, в то время как компоненты С3 и С4, полученные соответственно из элементарных полуфабрикатов Е3 и Е4 по фиг.3, могут принадлежать коронному конструктивному элементу.

Например, по меньшей мере, одно из выбранных соединений принадлежит слою каркаса. В данном случае оно может представлять собой как подготовительное соединение, так и сборочное соединение.

В соответствии со вторым примером, по меньшей мере, одно из выбранных соединений принадлежит протекторному браслету. В этом случае оно будет представлять собой сборочное соединение.

В соответствии с дополнительным примером, по меньшей мере, одно из выбранных соединений принадлежит боковине. В этом случае оно будет представлять собой сборочное соединение.

Фиг.6 показывает первую схему применения способа по изобретению.

Принимают в расчет число N компонентов шины. N может быть меньше, чем число компонентов самóй шины, или равно числу компонентов самóй шины.

В соответствии с ранее описанным способом предусматривают подачу Si непрерывных удлиненных полуфабрикатов (при этом i находится в интервале от 1 до N), которым соответствуют Ei элементарных полуфабрикатов и Ci компонентов шины. Для обеспечения простоты представления в примере, показанном на фиг.6, показаны только непрерывные удлиненные полуфабрикаты Si.

В комплекте из N компонентов шины число t компонентов связано с одной частью конструкции, в частности, с каркасным конструктивным элементом, в то время как число p компонентов связано с другой частью конструкции, в частности, с коронным конструктивным элементом.

На фиг.6 схематически показаны сборочные соединения GCi, соответствующие Ci компонентам шины. В частности, сборочные соединения от GC1 до GCt принадлежат компонентам каркасного конструктивного элемента, в то время как сборочные соединения от GCt+1 до GCN принадлежат компонентам коронного конструктивного элемента. Общее обозначение GCi соответствует сборочному соединению обобщенного компонента без какого-либо указания части конструкции, которой он принадлежит.

Столбец 21 показывает первые из имеющихся данных, то есть число сборочных соединений, предпочтительно разделенных между сборочными соединениями каркасного конструктивного элемента и сборочными соединениями коронного конструктивного элемента. Число сборочных соединений совпадает с числом N непрерывных удлиненных полуфабрикатов.

Частичный комплект Kj из Si непрерывных удлиненных полуфабрикатов, при этом j находится в интервале от 1 до М, предусматривает образование подготовительных соединений GPj. Частичный комплект Kj показан на фиг.6 в качестве части комплекта Si. Некоторые непрерывные удлиненные полуфабрикаты из частичного комплекта Kj принадлежат совокупности из t непрерывных удлиненных полуфабрикатов каркасного конструктивного элемента, в то время как остальные непрерывные удлиненные полуфабрикаты из частичного комплекта Kj принадлежат совокупности из p непрерывных удлиненных полуфабрикатов коронного конструктивного элемента. Общее обозначение GPj соответствует подготовительному соединению обобщенного компонента без какого-либо указания части конструкции, к которой он принадлежит.

Столбец 22 показывает вторые из имеющихся данных, то есть число подготовительных соединений, предпочтительно разделенных между подготовительными соединениями каркасного конструктивного элемента и подготовительными соединениями коронного конструктивного элемента.

Набор имеющихся данных включает число N сборочных соединений, число М подготовительных соединений и относительное положение Pj указанных подготовительных соединений на элементарном полуфабрикате, например, расстояние от одной из линий А или В резки. Общее обозначение Pj соответствует положению подготовительного соединения обобщенного компонента без какого-либо указания части конструкции, которой он принадлежит.

Столбец 23 показывает третьи из имеющихся данных, то есть относительное положение Pj подготовительных соединений на соответствующем элементарном полуфабрикате, предпочтительно разделенных между подготовительными соединениями каркасного конструктивного элемента и подготовительными соединениями коронного конструктивного элемента.

В показанном примере все соединения компонентов Ci, принимаемых в расчет, принадлежат комплекту выбранных соединений. В альтернативном варианте, по меньшей мере, два компонента Ci, по меньшей мере, один из которых содержит подготовительное соединение GPj, могут быть приняты в расчет.

Для сборки всех N непрерывных удлиненных полуфабрикатов применяют алгоритм, обозначенный буквой Z, в соответствии с которым получают Ri результатов (при этом i изменяется от 1 до N), которые соответствуют относительному (угловому и/или линейному) положению сборочных соединений каркасного конструктивного элемента и коронного конструктивного элемента (то есть линейному и/или угловому расстоянию, на котором сборочные соединения находятся относительно базовой точки, которая, например, может представлять собой сборочное соединение или, возможно, подготовительное соединение первого компонента, подлежащего наложению). Данные результаты соответствуют относительному угловому положению соответствующего барабана во время наложения соответствующего компонента (столбец 24).

Следовательно, в соответствии с примером, показанным на фиг.6, способ согласно изобретению может предусматривать:

- задание выбранных компонентов каркасного конструктивного элемента и коронного конструктивного элемента (N в случае примера, показанного по фиг.6);

- вычисление относительного положения выбранных соединений каркасного конструктивного элемента и коронного конструктивного элемента, например, посредством применения алгоритма Z;

- управление наложением выбранных компонентов, принадлежащих каркасному конструктивному элементу, для получения расчетного относительного положения выбранных соединений каркасного конструктивного элемента, например, посредством согласования по времени положения формующего барабана 13;

- управление наложением выбранных компонентов, принадлежащих коронному конструктивному элементу, для получения расчетного относительного положения выбранных соединений коронного конструктивного элемента, например, посредством согласования по времени положения вспомогательного барабана 14а.

В способах сборки и устройствах для сборки, обеспечивающих возможность изготовления каркасного конструктивного элемента отдельно от коронного конструктивного элемента, подобных показанным, например, на фиг.2, дополнительный результат Δ, который может быть получен при применении алгоритма Z, представлен относительным угловым сдвигом фаз между каркасным конструктивным элементом и коронным конструктивным элементом во время операции сборки.

В этом случае способ управления сборкой шины в соответствии с настоящим изобретением дополнительно предусматривает:

- вычисление углового сдвига Δ фаз между коронным конструктивным элементом и каркасным конструктивным элементом, полученными отдельно, в зависимости от расчетного относительного положения выбранных соединений, например, посредством применения алгоритма Z;

- регулирование соединения между каркасным конструктивным элементом и коронным конструктивным элементом для получения расчетного углового сдвига Δ фаз.

В соответствии с возможным вариантом осуществления также могут быть предусмотрены:

- выявление геометрических характеристик каркасного конструктивного элемента, например, перед сборкой с коронным конструктивным элементом или с компонентами, образующими коронный конструктивный элемент;

- вычисление отклонения δ углового сдвига Δ фаз между коронным конструктивным элементом и каркасным конструктивным элементом в зависимости от геометрических характеристик каркасного конструктивного элемента, например, посредством применения алгоритма, обеспечивающего вычисление положения сборочного соединения протекторного браслета при минимальном значении первой гармоники каркасного конструктивного элемента для компенсации ее воздействия;

- регулирование соединения между каркасным конструктивным элементом и коронным конструктивным элементом для получения расчетного углового сдвига фаз с учетом отклонения (Δ+δ).

Выявление геометрических характеристик каркасного конструктивного элемента было схематически показано радиусом 25 на фиг.6 и может быть обеспечено посредством использования одного или нескольких фотоэлементов лазерных измерительных устройств для измерения расстояний.

В дальнейшем представлен числовой пример на основе схемы, показанной на фиг.6. Предположим, N=10, при этом t=6 и p=4. Также предположим, что М=5, при этом три компонента из М компонентов принадлежат каркасному конструктивному элементу и два принадлежат коронному конструктивному элементу. Кроме того, предположим, что все соединения выбраны с учетом выбора всех компонентов как каркасного конструктивного элемента, так и коронного конструктивного элемента. При применении алгоритма Z получают N результатов, которые соответствуют относительному положению N компонентов. В частности, могут быть получены N-1 положений относительно одного из компонентов, например, относительно первого компонента, подлежащего наложению. Если каркасный конструктивный элемент и коронный конструктивный элемент изготавливают отдельно (как показано, например, на фиг.2), существует дополнительная возможность получения - в качестве результата - углового сдвига фаз, который должен быть применен для двух конструктивных элементов.

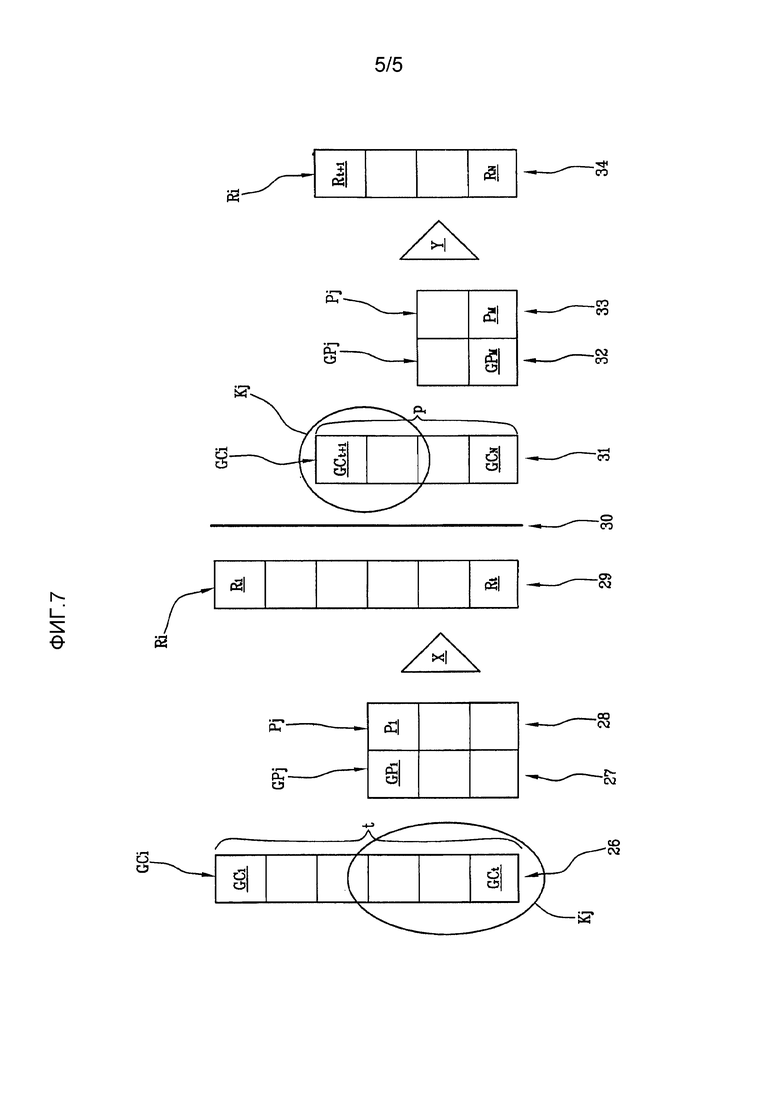

Фиг.7 показывает вторую схему применения способа по изобретению. Ссылки и общие аспекты, общие с примером, показанным на фиг.6, не будут воспроизведены снова.

В отличие от того, что было описано со ссылкой на фиг.6, в схеме согласно фиг.7 сначала вычисляют результаты, относящиеся к одной из частей конструкции шины, предпочтительно к каркасному конструктивному элементу, и после этого вычисляют результаты, относящиеся к другой части конструкции, предпочтительно к коронной части. Суммарное число выбранных компонентов в любом случае составляет N, при этом из N компонентов компоненты, число которых равно М, содержат подготовительные соединения. В комплекте из N компонентов шины компоненты, число которых равно t, связаны с одной частью конструкции, в частности, с каркасным конструктивным элементом, в то время как компоненты, число которых равно p, связаны с другой частью конструкции, в частности, с коронным конструктивным элементом.

Столбец 26 показывает первые из имеющихся данных, то есть число t сборочных соединений каркасного конструктивного элемента.

Столбец 27 показывает вторые из имеющихся данных, то есть число подготовительных соединений каркасного конструктивного элемента.

Столбец 28 показывает третьи из имеющихся данных, то есть относительное положение подготовительных соединений каркасного конструктивного элемента на соответствующем элементарном полуфабрикате.

Для сборки всех t элементарных полуфабрикатов каркасного конструктивного элемента применяют алгоритм, обозначенный буквой Х, в соответствии с которым получают Ri результатов (при этом i изменяется от 1 до t), соответствующих относительному (линейному и/или угловому) положению сборочных соединений каркасного конструктивного элемента (то есть линейному и/или угловому расстоянию, на котором сборочные соединения находятся относительно базовой точки, которая, например, может представлять собой сборочное соединение первого компонента, подлежащего наложению). Данные результаты соответствуют относительному угловому положению формующего барабана 13 во время наложения соответствующего компонента (столбец 29).

Следовательно, в соответствии с примером, показанным на фиг.7, способ согласно настоящему изобретению может предусматривать:

- задание выбранных компонентов каркасного конструктивного элемента (t в примере, показанном на фиг.3);

- вычисление относительного положения выбранных соединений каркасного конструктивного элемента посредством использования первого алгоритма, обеспечивающего возможность оптимизации значения первого параметра, описывающего ровность шины, например, посредством применения алгоритма Х;

- управление наложением выбранных компонентов, принадлежащих каркасному конструктивному элементу, для получения расчетного относительного положения выбранных соединений каркасного конструктивного элемента, например, посредством согласования по времени положения формующего барабана 13.

В соответствии с примером, показанным на фиг.7, предусматривают выявление геометрических характеристик каркасного конструктивного элемента. Выявление геометрических характеристик каркасного конструктивного элемента было схематически показано радиусом 30 на фиг.7 и может быть обеспечено посредством использования одного или нескольких фотоэлементов лазерных измерительных устройств для измерения расстояний.

Следовательно, истинные геометрические характеристики каркасного конструктивного элемента становятся доступными данными, которые добавляют к:

- числу p сборочных соединений коронного конструктивного элемента (столбец 31);

- числу подготовительных соединений коронного конструктивного элемента (столбец 32);

- относительному положению подготовительных соединений коронного конструктивного элемента на соответствующем элементарном полуфабрикате.

Для вышеуказанных данных применяется второй алгоритм, обозначенный буквой Y, в соответствии с которым получают p результатов (часть из Ri результатов, в которой i изменяется от t+1 до N), которые соответствуют относительному (линейному и/или угловому) положению p сборочных соединений коронного конструктивного элемента (то есть линейному или угловому расстоянию, на котором сборочные соединения находятся относительно базовой точки, которая, например, может представлять собой сборочное соединение первого компонента, подлежащего наложению). Данные результате соответствуют относительному угловому положению вспомогательного барабана во время операции наложения соответствующего компонента (столбец 34).

Следовательно, в соответствии с примером, показанным на фиг.3, предусмотрено:

- задание выбранных компонентов коронного конструктивного элемента (p в случае примера, показанного на фиг.7);

- вычисление относительного положения выбранных соединений коронного конструктивного элемента посредством использования второго алгоритма, обеспечивающего возможность оптимизации значения первого параметра, описывающего ровность шины, в зависимости от истинных геометрических характеристик каркасного конструктивного элемента (например, посредством алгоритма Y);

- управление наложением выбранных компонентов, принадлежащих коронному конструктивному элементу, для получения расчетного относительного положения выбранных соединений коронного конструктивного элемента, например, посредством согласования по времени положения вспомогательного барабана 14а.

В способах сборки и устройствах для сборки, обеспечивающих возможность изготовления каркасного конструктивного элемента отдельно от коронного конструктивного элемента, подобных показанным, например, на фиг.2, дополнительный результат, не показанный на фиг.7, который может быть получен при применении алгоритма Y, представлен относительным угловым сдвигом фаз между каркасным конструктивным элементом и коронным конструктивным элементом во время сборки. Алгоритм Y предпочтительно таков, что он генерирует нулевой угловой сдвиг фаз.

Для контроля применения указанного углового сдвига фаз способ управления сборкой шины в соответствии с настоящим изобретением дополнительно предусматривает регулирование соединения между каркасным конструктивным элементом и коронным конструктивным элементом.

В дальнейшем представлен числовой пример на основе схемы, показанной на фиг.7 (аналогичный данным, представленным в числовом примере, относящемся к схеме на фиг.6). Предположим, N=10, при этом t=6 и p=4. Также предположим, что М=5, при этом три компонента из М компонентов принадлежат каркасному конструктивному элементу и два компонента принадлежат коронному конструктивному элементу. Кроме того, считается, что выбраны все соединения и, следовательно, все компоненты как каркасного конструктивного элемента, так и коронного конструктивного элемента. При применении алгоритма Х получают t результатов, которые соответствуют относительному положению t компонентов каркасного конструктивного элемента. В частности, могут быть получены t-1 положений относительно одного из компонентов, например, относительно первого компонента, подлежащего наложению.

При использовании истинных значений геометрических характеристик каркасного конструктивного элемента и применении алгоритма Y получают p результатов, которые соответствуют относительному положению р компонентов коронного конструктивного элемента. В частности, могут быть получены p-1 положений относительно одного из компонентов, например, относительно первого компонента, подлежащего наложению.

В завершение, если каркасный конструктивный элемент и коронный конструктивный элемент изготавливают отдельно (как показано, например, на фиг.2), также существует возможность получения - в качестве результата - углового сдвига фаз, который должен быть придан двум конструктивным элементам.

Как правило, управление наложением выбранных компонентов предпочтительно осуществляется посредством согласования по времени положения соответствующего барабана для получения расчетного относительного положения выбранных соединений. Одним из возможных применимых алгоритмов является тот, в соответствии с которым обеспечивается максимизация минимального углового (или, возможно, линейного) расстояния между выбранными соединениями.

Критерий максимизации минимального расстояния между соединениями может быть выражен следующим образом: max (min H).H (фиг.5) выражает (линейное или угловое) расстояние между двумя соединениями, принадлежащими комплекту выбранных соединений. Следовательно, расстояния Н могут образовывать симметричную матрицу с нулевой диагональю.

Данное расстояние Н зависит от:

- n-1 согласований по времени или результатов Ri, выраженных в виде линейного или углового расстояния, на котором сборочные соединения находятся относительно базовой точки, которая может представлять собой, например, соединение первого накладываемого материала;

- относительного положения, выраженного как линейное расстояние Pi между подготовительными соединениями и сборочными соединениями для каждого материала, требующего подготовительных соединений (например, для слоев каркаса, краев, брекеров или других компонентов).

Результаты Ri представляют собой независимые переменные системы, в то время как расстояния Pi представляют собой измеренные параметры.

В соответствии с возможным вариантом осуществления способ управления сборкой шины в соответствии с настоящим изобретением может дополнительно предусматривать:

- задание ограничения при вычислении относительного положения выбранных соединений;

- отбраковку отрезка данного, по меньшей мере, одного полуфабриката, принадлежащего частичному комплекту Kj, полученного способом изготовления, в котором обеспечивают образование подготовительных соединений вдоль самогó полуфабриката, в случае несоблюдения указанного ограничения.

В частности, в случае максимизации минимального расстояния между соединениями существует возможность добавления ограничения такого типа: max (min H)≥Hmin. Если получающаяся в результате линейная система не обеспечивает возможности соблюдения данного ограничения, существует возможность изменения вектора Р параметров (при Pi компонентах) с отбраковкой определенного отрезка материала такой величины, чтобы обеспечить возможность достижения результата.

Помимо вышеописанного критерия могут быть применены другие критерии, или описанная система может быть видоизменена.

Например, в способе управления сборкой шины в соответствии с настоящим изобретением может быть предусмотрено присвоение различного веса каждому выбранному соединению и/или каждому выбранному компоненту в зависимости от влияния соответствующего выбранного соединения и/или соответствующего выбранного компонента на указанный первый параметр. В частности, в случае максимизации минимального линейного расстояния различные веса могут быть добавлены к каждому расстоянию Н. В альтернативном варианте могут быть применены системы с суммой векторов соединений, взвешенных соответствующим образом в зависимости от соответствующего воздействия, которое оказывает каждое соединение на параметр, подлежащий оптимизации.

В соответствии с возможным примером критерий максимизации минимального расстояния между соединениями может быть применен, в частности, для слоя/слоев каркаса и/или боковин, и/или протекторного браслета.

В соответствии с возможным вариантом осуществления, применимым для любого из описанных примеров, способ управления сборкой шины согласно настоящему изобретению предусматривает обнаружение наличия данного, по меньшей мере, одного подготовительного соединения и определение его положения относительно, по меньшей мере, одной из двух линий резки соответствующего полуфабриката.

В частности, может быть предусмотрен мониторинг, по меньшей мере, одного полуфабриката, принадлежащего частичному комплекту Kj из полуфабрикатов, полученных способом изготовления, в котором обеспечивают образование подготовительных соединений вдоль полуфабриката, и обнаружение наличия подготовительного соединения и определение линейного расстояния Pj, на котором данное подготовительное соединение находится относительно, по меньшей мере, одной из двух линий резки отслеживаемого полуфабриката.

Например, станции подачи могут обеспечить обнаружение - предпочтительно посредством фотоэлементов лазерных измерительных устройств для измерения толщины - наличия подготовительного соединения и определение относительного положения относительно точки, в которой непрерывный удлиненный полуфабрикат будет разрезан (положения относительно сборочного соединения).

В соответствии с вышеописанными примерами установка, выполненная с возможностью применения способа согласно настоящему изобретению, может содержать непоказанное устройство управления, функционально связанное с устройствами считывания данных о наличии и положении подготовительных соединений и, например, программируемое в соответствии с одним или несколькими из описанных примеров.

В соответствии с дополнительным аспектом настоящее изобретение относится к группе из, по меньшей мере, одной первой и одной второй шин, принадлежащих одной и той же производственной партии. В частности, шины из одной и той же группы маркируются одним и тем же DOT-кодом.

Каждая шина из группы содержит компоненты, полученные из элементарных полуфабрикатов, имеющих соответствующие свободные концы, расположенные встык друг к другу или перекрывающиеся для образования сборочного соединения.

По меньшей мере, один компонент каждой шины содержит, по меньшей мере, одно подготовительное соединение,

Первый комплект выбранных соединений первой шины включает в себя сборочные соединения и, по меньшей мере, одно подготовительное соединение, по меньшей мере, двух выбранных компонентов первой шины. Второй комплект выбранных соединений второй шины включает в себя сборочные соединения и, по меньшей мере, одно подготовительное соединение, по меньшей мере, двух выбранных компонентов второй шины, соответствующих выбранным компонентам первой шины.

Положение первого комплекта относительно данного, по меньшей мере, одного соответствующего подготовительного соединения и положение второго комплекта относительно данного, по меньшей мере, одного соответствующего подготовительного соединения отличаются друг от друга в пределах одного и того же диапазона значений первого параметра, описывающего ровность шины.

Положение первого комплекта относительно данного, по меньшей мере, одного соответствующего подготовительного соединения и положение второго комплекта относительно данного, по меньшей мере, одного соответствующего подготовительного соединения предпочтительно отличаются друг от друга в пределах 20%-го отклонения, более предпочтительно - 10%-ного отклонения значения первого параметра, описывающего ровность шины.

В соответствии с возможным вариантом осуществления первый параметр представляет собой радиальное отклонение (RRO) каждой шины и/или изменение радиального усилия (RPV), создаваемое каждой шиной.

В частности, значение радиального отклонения (RRO) каждой шины находится в пределах интервала от приблизительно 0 мм до приблизительно 1,5 мм, более предпочтительно - от приблизительно 0 мм до приблизительно 0,5 мм.

Значение изменения радиального усилия (RPV), создаваемого каждой шиной, предпочтительно находится в пределах интервала от приблизительно 0 Н до приблизительно 80 Н, более предпочтительно от приблизительно 0 Н до приблизительно 40 Н.

Изобретение относится к способу управления сборкой шины, а также относится к группе из по меньшей мере одной первой и второй шин, принадлежащих одной и той же производственной партии. Способ управления сборкой шины включает определение комплекта выбранных компонентов, включающего в себя комплект выбранных соединений, включающий в себя по меньшей мере два сборочных соединения (GCi) и по меньшей мере одно подготовительное соединение (GPj). Согласно способу вычисляют относительное положение выбранных соединений при известном относительном положении данного по меньшей мере одного подготовительного соединения (GPj) на соответствующем компоненте посредством использования по меньшей мере одного алгоритма, обеспечивающего возможность оптимизации значения по меньшей мере одного первого параметра, описывающего ровность шины. Управляют наложением выбранных компонентов, содержащих выбранные соединения, для получения расчетного относительного положения самих выбранных соединений. Изобретение обеспечивает снижение расхождения эксплуатационных показателей шин от заданных по проекту. 2 н. и 28 з.п. ф-лы, 7 ил.

1. Способ управления сборкой шины, при котором сборка включает:

- изготовление Si непрерывных удлиненных полуфабрикатов, выполненных с возможностью образования компонентов по меньшей мере одной части конструкции шины, при этом “i” находится в интервале от 1 до N, причем каждый из Si полуфабрикатов получают посредством применения соответствующего способа изготовления, при котором для частичного комплекта Kj из Si полуфабрикатов, при этом “j” находится в интервале от 1 до M и M<N, предусмотрено образование подготовительных соединений GPj вдоль самого полуфабриката;

- отрезку Si полуфабрикатов по размеру для получения Ei элементарных полуфабрикатов;

- окружную намотку одного из элементарных полуфабрикатов Ei, отрезанных по размеру, с образованием сборочного соединения GCi посредством перемещения с обеспечением примыкания друг к другу или с обеспечением перекрытия соответствующих линий резки на полуфабрикате и получением компонента Ci части конструкции;

причем способ управления сборкой шины включает:

- определение комплекта выбранных компонентов, содержащего комплект выбранных соединений, включающий в себя по меньшей мере два сборочных соединения и по меньшей мере одно подготовительное соединение;

- вычисление относительного положения выбранных соединений при известном относительном положении указанного по меньшей мере одного подготовительного соединения на соответствующем компоненте посредством использования по меньшей мере одного алгоритма, обеспечивающего возможность оптимизации значения по меньшей мере одного первого параметра, описывающего ровность шины;

- управление наложением выбранных компонентов, содержащих выбранные соединения, для получения расчетного относительного положения самих выбранных соединений.

2. Способ по п. 1, при котором первый параметр представляет собой радиальное отклонение (RRO) шины.

3. Способ по п. 2, при котором используют алгоритм, обеспечивающий возможность поддержания значения радиального отклонения (RRO) шины в пределах интервала от приблизительно 0 мм до приблизительно 1,5 мм.

4. Способ по любому из пп. 1-3, при котором первый параметр представляет собой изменение радиального усилия (RFV), создаваемое шиной.

5. Способ по п. 4, при котором используют алгоритм, обеспечивающий возможность поддержания значения изменения радиального усилия (RFV), создаваемого шиной, в пределах интервала от приблизительно 0 Н до приблизительно 80 Н.

6. Способ по п. 1, при котором используют алгоритм, обеспечивающий возможность минимизации как значения первого параметра, представляющего собой радиальное отклонение (RRO) шины, так и значения второго параметра, представляющего собой изменение радиального усилия (RFV), создаваемое шиной.

7. Способ по п. 1, при котором по меньшей мере одно из выбранных соединений принадлежит части конструкции, отличающейся от той части конструкции, которой принадлежат остальные выбранные соединения.

8. Способ по п. 7, при котором по меньшей мере одно первое соединение из выбранных соединений принадлежит каркасному конструктивному элементу, а по меньшей мере одно второе соединение из выбранных соединений принадлежит коронному конструктивному элементу, при этом каркасный конструктивный элемент и коронный конструктивный элемент образуют соответствующие части конструкции шины.

9. Способ по п. 8, при котором по меньшей мере одно из выбранных соединений принадлежит слою каркаса.

10. Способ по п. 8, при котором по меньшей мере одно из выбранных соединений принадлежит протекторному браслету.

11. Способ по п. 8, при котором по меньшей мере одно из выбранных соединений принадлежит боковине.

12. Способ по п. 8, включающий:

- задание выбранных компонентов каркасного конструктивного элемента и коронного конструктивного элемента;

- вычисление относительного положения выбранных соединений каркасного конструктивного элемента и коронного конструктивного элемента;

- управление наложением выбранных компонентов, принадлежащих каркасному конструктивному элементу, для получения расчетного относительного положения выбранных соединений каркасного конструктивного элемента;

- управление наложением выбранных компонентов, принадлежащих коронному конструктивному элементу, для получения расчетного относительного положения выбранных соединений коронного конструктивного элемента.

13. Способ по п. 12, включающий:

- вычисление углового сдвига фаз между коронным конструктивным элементом и каркасным конструктивным элементом, полученными отдельно, в зависимости от расчетного относительного положения выбранных соединений;

- регулирование соединения между каркасным конструктивным элементом и коронным конструктивным элементом для получения расчетного углового сдвига фаз.

14. Способ по п. 13, включающий:

- выявление геометрических характеристик каркасного конструктивного элемента;

- вычисление отклонения углового сдвига фаз между коронным конструктивным элементом и каркасным конструктивным элементом, по меньшей мере, в зависимости от истинных геометрических характеристик каркасного конструктивного элемента;

- регулирование соединения между каркасным конструктивным элементом и коронным конструктивным элементом для получения расчетного углового сдвига фаз с учетом отклонения.

15. Способ по п. 8, включающий:

- задание выбранных компонентов каркасного конструктивного элемента;

- вычисление относительного положения выбранных соединений каркасного конструктивного элемента посредством использования первого алгоритма, обеспечивающего возможность оптимизации значения первого параметра, описывающего ровность шины;

- управление наложением выбранных компонентов, принадлежащих каркасному конструктивному элементу, для получения расчетного относительного положения выбранных соединений каркасного конструктивного элемента;

- выявление геометрических характеристик каркасного конструктивного элемента;

- задание выбранных компонентов коронного конструктивного элемента;

- вычисление относительного положения выбранных соединений коронного конструктивного элемента посредством использования второго алгоритма, обеспечивающего возможность оптимизации значения первого параметра, описывающего ровность шины, в зависимости от истинных геометрических характеристик каркасного конструктивного элемента;

- управление наложением выбранных компонентов, принадлежащих коронному конструктивному элементу, для получения расчетного относительного положения выбранных соединений коронного конструктивного элемента.

16. Способ по п. 15, включающий:

- регулирование соединения между каркасным конструктивным элементом и коронным конструктивным элементом.

17. Способ по п. 1, включающий:

- обнаружение наличия указанного по меньшей мере одного подготовительного соединения и определение его положения относительно по меньшей мере одной из двух линий резки соответствующего полуфабриката.

18. Способ по п. 17, включающий:

- мониторинг по меньшей мере одного полуфабриката, принадлежащего частичному комплекту Kj из полуфабрикатов, полученных способом изготовления, при котором обеспечивают образование подготовительных соединений вдоль полуфабриката,

- обнаружение наличия подготовительного соединения и определение линейного расстояния, на котором это подготовительное соединение находится относительно по меньшей мере одной из двух линий резки отслеживаемого полуфабриката.

19. Способ по п. 1, включающий:

- задание ограничения при вычислении относительного положения выбранных соединений;

- отбраковку отрезка указанного по меньшей мере одного полуфабриката, принадлежащего частичному комплекту Kj, полученного способом изготовления, при котором обеспечивают образование подготовительных соединений вдоль полуфабриката, в случае несоблюдения указанного ограничения.

20. Способ по п. 1, включающий:

- максимизацию минимального расстояния между выбранными соединениями.

21. Способ по п. 1, включающий:

- присвоение различного веса каждому выбранному соединению и/или каждому выбранному компоненту в зависимости от влияния соответствующего выбранного соединения и/или соответствующего выбранного компонента на первый параметр.

22. Способ по п. 1, при котором комплект выбранных соединений включает в себя по меньшей мере три сборочных соединения.

23. Группа из по меньшей мере одной первой и одной второй шин, принадлежащих одной и той же производственной партии,

при этом каждая шина содержит компоненты, полученные из элементарных полуфабрикатов,

причем каждый элементарный полуфабрикат имеет соответствующие свободные концы, расположенные вблизи друг друга или перекрывающиеся для образования сборочного соединения,

при этом по меньшей мере один компонент каждой шины содержит по меньшей мере одно подготовительное соединение,

причем первый комплект выбранных соединений первой шины включает в себя сборочные соединения и по меньшей мере одно подготовительное соединение по меньшей мере двух выбранных компонентов первой шины,

при этом второй комплект выбранных соединений второй шины включает в себя сборочные соединения и по меньшей мере одно подготовительное соединение по меньшей мере двух выбранных компонентов второй шины, соответствующих выбранным компонентам первой шины,

причем положение первого комплекта относительно указанного по меньшей мере одного соответствующего подготовительного соединения и положение второго комплекта относительно указанного по меньшей мере одного соответствующего подготовительного соединения отличаются друг от друга в пределах одного и того же диапазона значений первого параметра, описывающего ровность шины.

24. Группа по п. 23, в которой положение первого комплекта относительно указанного по меньшей мере одного соответствующего подготовительного соединения и положение второго комплекта относительно указанного по меньшей мере одного соответствующего подготовительного соединения отличаются друг от друга в пределах 20%-ного отклонения значения первого параметра, описывающего ровность шины.

25. Группа по п. 24, в которой отклонение значения первого параметра, описывающего ровность шины, находится в пределах 10%.

26. Группа по любому из пп. 23-25, в которой первый параметр представляет собой радиальное отклонение (RRO) каждой шины.

27. Группа по п. 26, в которой значение радиального отклонения (RRO) каждой шины находится в пределах интервала от приблизительно 0 мм до приблизительно 1,5 мм.

28. Группа по п. 23, в которой первый параметр представляет собой изменение радиального усилия (RPV), создаваемое каждой шиной.

29. Группа по п. 28, в которой значение изменения радиального усилия (RPV), создаваемого каждой шиной, находится в пределах интервала от приблизительно 0 Н до приблизительно 80 Н.

30. Группа по п. 23, маркированная одним и тем же DOT-кодом.

| US 2002062908 A1, 30.05.2002 | |||

| WO 2010126516 A1, 04.11.2010 | |||

| WO 2004022323 A1, 18.03.2004 | |||

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2004 |

|

RU2363582C2 |

Авторы

Даты

2016-11-20—Публикация