со

со

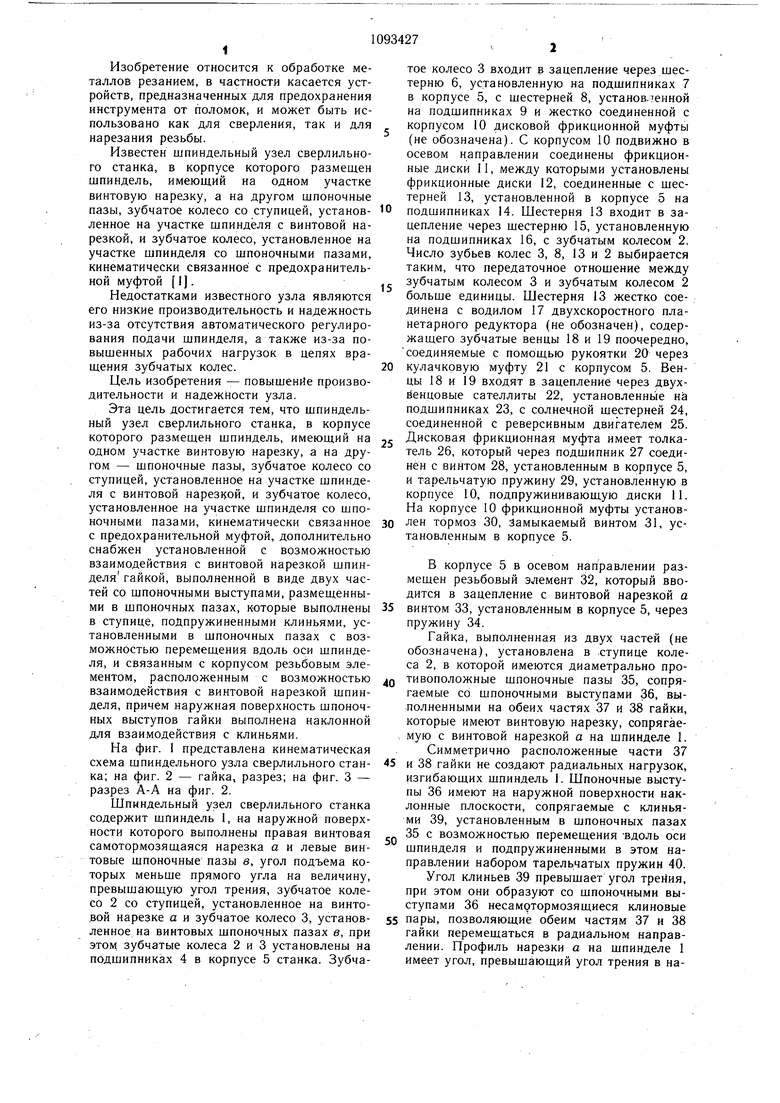

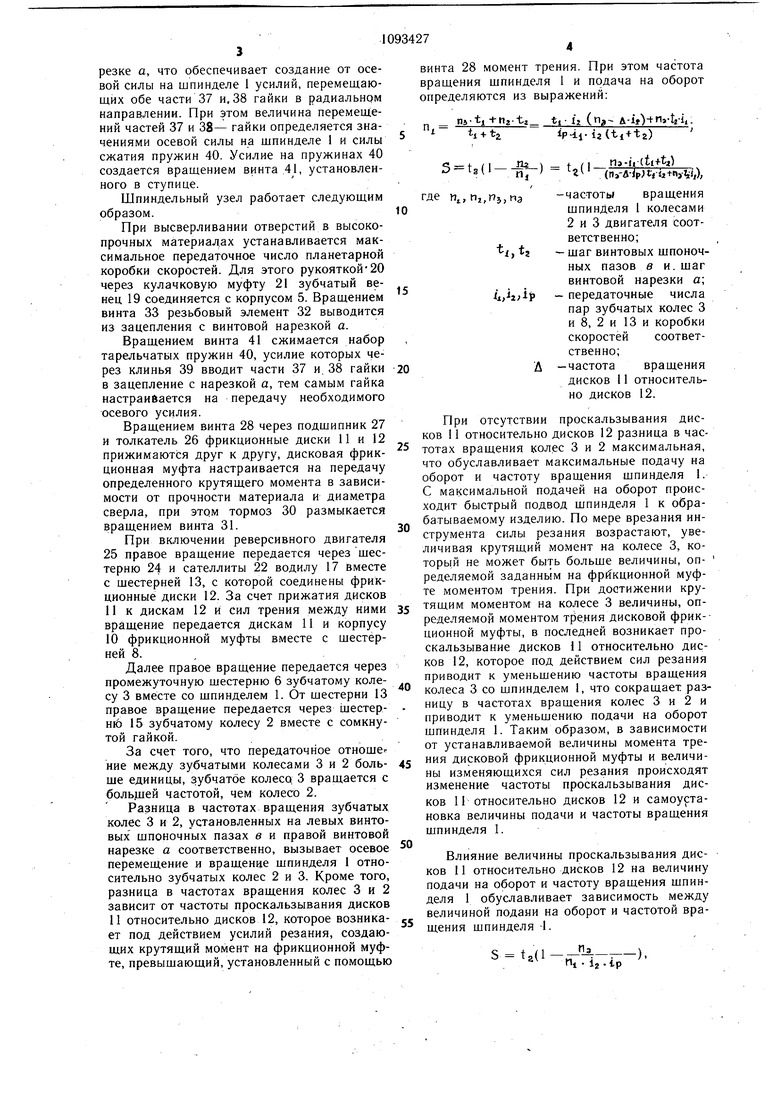

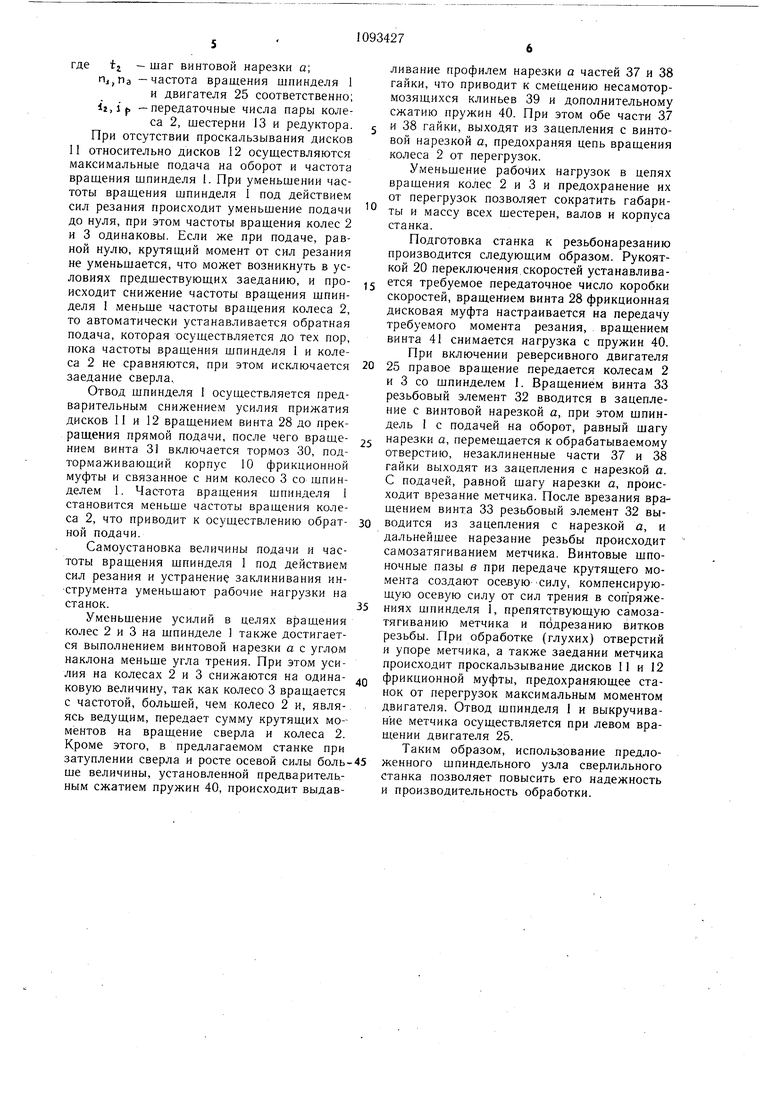

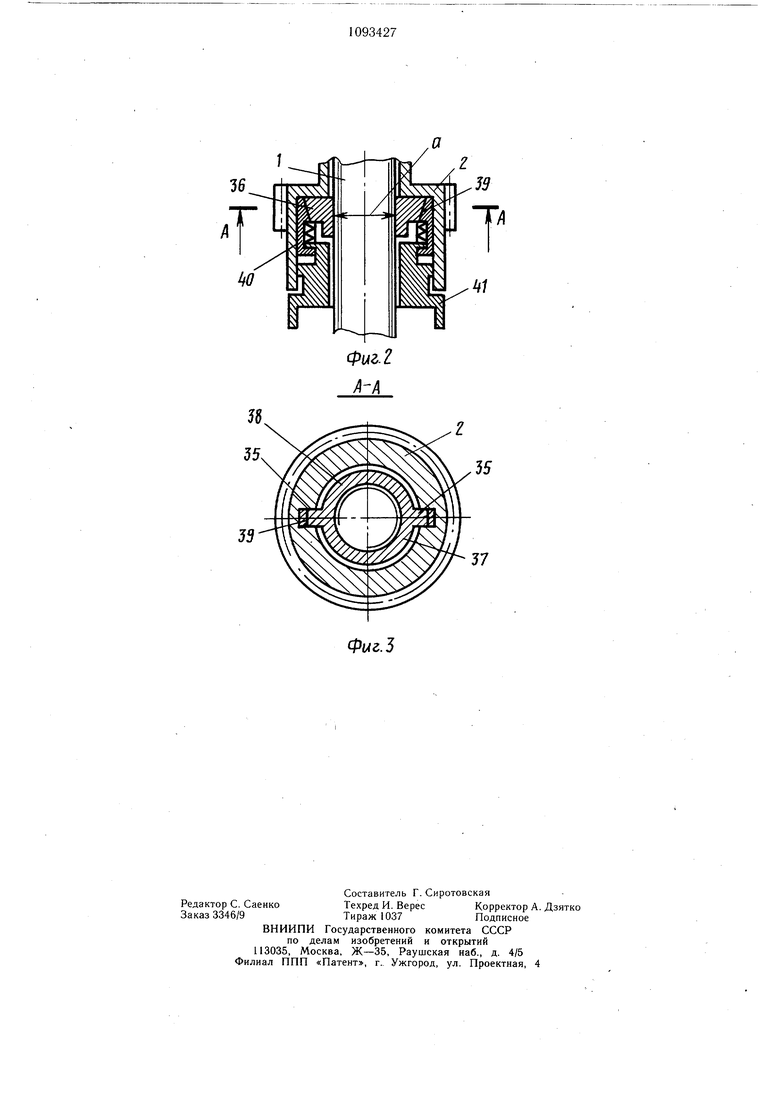

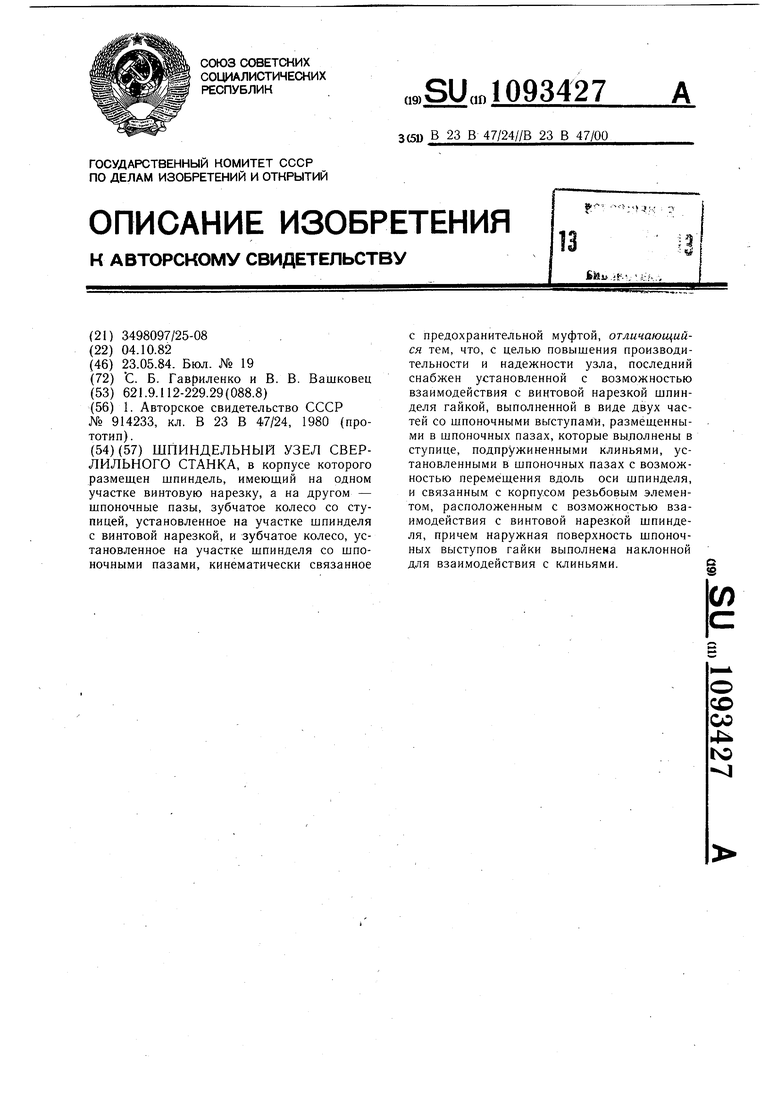

4; 1чЭ Изобретение относится к обработке металлов резанием, в частности касается устройств, предназначенных для предохранения инструмента от поломок, и может быть использовано как для сверления, так и для нарезания резьбы. Известен шпиндельный узел сверлильного станка, в корпусе которого размещен шпиндель, имеюший на одном участке винтовую нарезку, а на другом шпоночные пазы, зубчатое колесо со ступицей, установленное на участке шпинделя с винтовой нарезкой, и зубчатое колесо, установленное на участке шпинделя со шпоночными пазами, кинематически связанное с предохранительной муфтой I. Недостатками известного узла являются его низкие производительность и надежность из-за отсутствия автоматического регулирования подачи шпинделя, а также из-за повышенных рабочих нагрузок в цепях вращения зубчатых колес. Цель изобретения - повышение производительности и надежности узла. Эта цель достигается тем, что шпиндельный узел сверлильного станка, в корпусе которого размещен шпиндель, имеющий на одном участке винтовую нарезку, а на другом - шпоночные пазы, зубчатое колесо со ступицей, установленное на участке шпинделя с винтовой нарезкой, и зубчатое колесо, установленное на участке шпинделя со шпоночными пазами, кинематически связанное с предохранительной муфтой, дополнительно снабжен установленной с возможностью взаимодействия с винтовой нарезкой шпинделя гайкой, выполненной в виде двух частей со шпоночными выступами, размещенными в шпоночных пазах, которые выполнены в ступице, подпружиненными клиньями, установленными в щпоночных пазах с возможностью перемещения вдоль оси шпинделя, и связанным с корпусом резьбовым элементом, расположенным с возможностью взаимодействия с винтовой нарезкой шпинделя, причем наружная поверхность шпоночных выступов гайки выполнена наклонной для взаимодействия с клиньями. На фиг. 1 представлена кинематическая схема шпиндельного узла сверлильного станка; на фиг. 2 - гайка, разрез; на фиг. 3 - разрез А-А на фиг. 2. Шпиндельный узел сверлильного станка содержит шпиндель I, на наружной поверхности которого выполнены правая винтовая самотормозящаяся нарезка а и левые винтовые шпоночные пазы в, угол подъема которых меньше прямого угла на величину, превышаюшую угол трения, зубчатое колесо 2 со ступицей, установленное на винто.вой нарезке а и зубчатое колесо 3, установленное на винтовых шпоночных пазах в, при этом зубчатые колеса 2 и 3 установлены на подшипниках 4 в корпусе 5 станка. Зубчатое колесо 3 входит в зацепление через шестерню 6, установленную на подшипниках 7 в корпусе 5, с шестерней 8, установ.-енной на подшипниках 9 и жестко соединенной с корпусом 10 дисковой фрикционной муфты (не обозначена). С корпусом 10 подвижно в осевом направлении соединены фрикционные диски II, между которыми установлены фрикционные диски 12, соединенные с шестерней 13, установленной в корпусе 5 на подшипниках 14. Шестерня 13 входит в зацепление через шестерню 15, установленную на подшипниках 16, с зубчатым колесом 2. Число зубьев колес 3, 8, 13 и 2 выбирается таким, что передаточное отношение между зубчатым колесом 3 и зубчатым колесом 2 больше единицы. Шестерня 13 жестко соединена с водилом 17 двухскоростного планетарного редуктора (не обозначен), содержащего зубчатые венцы 18 и 19 поочередно, соединяемые с помощью рукоятки 20 через кулачковую муфту 21 с корпусом 5. Венцы 18 и 19 входят в зацепление через двухйенцовые сателлиты 22, установленнь1е на подшипниках 23, с солнечной шестерней 24, соединенной с реверсивным двигателем 25. Дисковая фрикционная муфта имеет толкатель 26, который через подщипник 27 соединён с винтом 28, установленным в корпусе 5, и тарельчатую пружину 29, установленную в корпусе 10, подпружинивающую диски 11. На корпусе 10 фрикционной муфты установлен тормоз 30, Замыкаемый винтом 31, установленным в корпусе 5. В корпусе 5 в осевом направлении размещен резьбовый элемент 32, который вводится в зацепление с винтовой нарезкой а винтом 33, установленным в корпусе 5, через пружину 34. Гайка, выполненная из двух частей (не обозначена), установлена в ступице колеса 2, в которой имеются диаметрально противоположные шпоночные пазы 35, сопрягаемые со щпоночными выступами 36, выполненными на обеих частях 37 и 38 гайки, которые имеют винтовую нарезку, сопрягаемую с винтовой нарезкой а на шпинделе 1. Симметрично расположенные части 37 и 38 гайки не создают радиальных нагрузок, изгибаюших шпиндель 1. Шпоночные выступы 36 имеют на наружной поверхности наклонные плоскости, сопрягаемые с клиньями 39, установленным в шпоночных пазах 35 с возможностью перемещения -вдоль оси щпинделя и подпружиненными в этом направлении набором тарельчатых пружин 40. Угол клиньев 39 превышает угол трейия, при этом они образуют со шпоночными выступами 36 несамртормозящиеся клиновые пары, позволяющие обеим частям 37 и 38 гайки перемещаться в радиальном направлении. Профиль нарезки а на шпинделе 1 имеет угол, превыщающий угол трения в нарезке а, что обеспечивает создание от осевой силы на шпинделе 1 усилий, перемещающих обе части 37 и, 38 гайки в радиальном направлении. При этом величина перемещений частей 37 и 38- гайки определяется значениями осевой силы на шпинделе I и силы сжатия пружин 40. Усилие на пружинах 40 создается вращением винта 41, установленного в ступице.

Шпиндельный узел работает следующим образом.

При высверливании отверстий в высокопрочных материалах устанавливается максимальное передаточное число планетарной коробки скоростей. Для этого рукояткой20 через кулачковую муфту 21 зубчатый венец 19 соединяется с корпусом 5. Вращением винта 33 резьбовый элемент 32 выводится из зацепления с винтовой нарезкой а.

Вращением винта 41 сжимается набор тарельчатых пружин 40, усилие которых через клинья 39 вводит части 37 и. 38 гайки в зацепление с нарезкой а, тем самым гайка настраивается на передачу необходимого осевого усилия.

Вращением винта 28 через подшипник 27 и толкатель 26 фрикционные диски 11 и 12 прижимаются друг к другу, дисковая фрикционная муфта настраивается на передачу определенного крутящего момента в зависимости от прочности материала и диаметра сверла, при этом тормоз 30 размыкается вращением винта 31.

При включении реверсивного двигателя 25 правое вращение передается через шестерню 24 и сателлиты 22 водилу 17 вместе с шестерней 13, с которой соединены фрикционные диски 12. За счет прижатия дисков 11 к дискам 12 и сил трения между ними вращение передается дискам 11 и корпусу

10фрикционной муфты вместе с шестерней 8.

Далее правое вращение передается через промежуточную шестерню 6 зубчатому колесу 3 вместе со шпинделем 1. От шестерни 13 правое вращение передается через ЩестерН|6 15 зубчатому колесу 2 вместе с сомкнутой гайкой.

За счет того, что передаточное отноше ние между зубчатыми колесами 3 и 2 больше единицы, зубчатое колесо; 3 вращается с больщей частотой, чем колесо 2.

Разница в частотах вращения зубчатых колес 3 и 2, установленных на левых винтовых шпоночных пазах в и правой винтовой нарезке а соответственно, вызывает осевое перемещение и вращение шпинделя 1 относительно зубчатых колес 2 и 3. Кроме того, разница в частотах вращения колес 3 и 2 зависит от частоты проскальзывания дисков

11относительно дисков 12, которое возникает под действием усилий резания, создающих крутящий момент на фрикционной муфте, превышающий, установленный с помощью

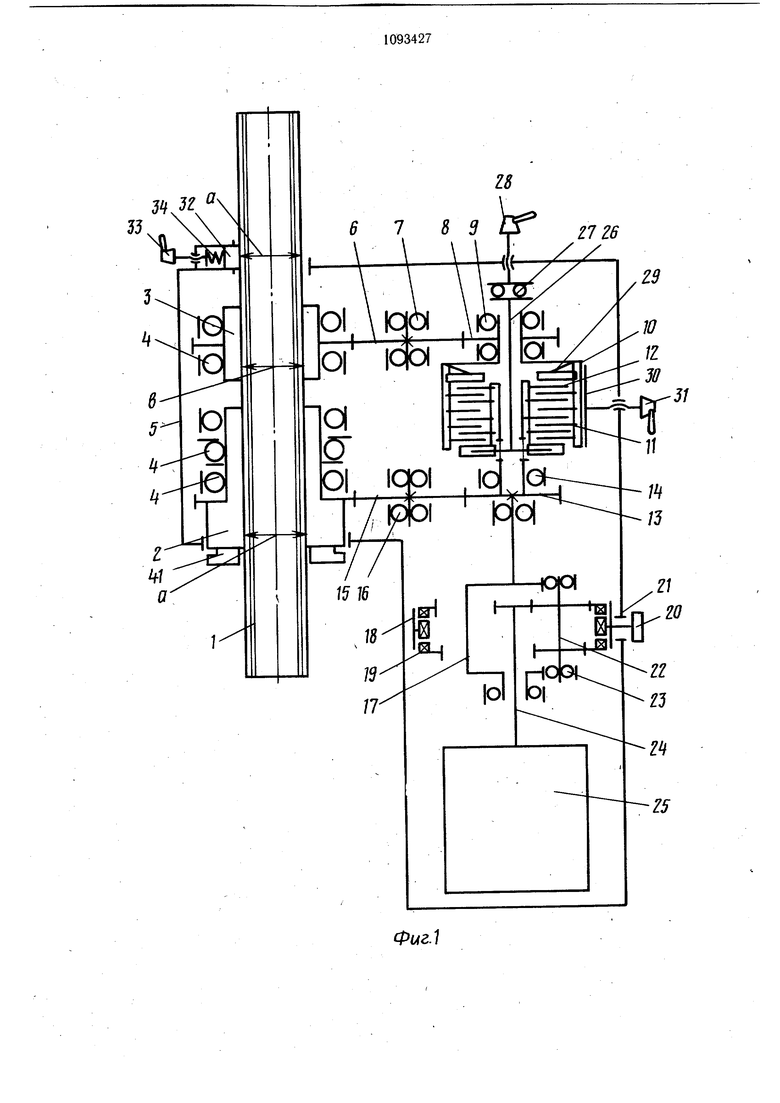

винта 28 момент трения. При этом частота вращения шпинделя 1 и подача на оборот определяются из выражений:

Ь (пг- A-if)-tn -ti-it.

п ns-ti+nz-ti, tt

n-tiip-il-ia(ti + t2)

с i /1 Па f n nj-UCttttj)

2 ПГ , (n,-d-J| t, i,+n,li/,),

-частоты вращения

где ii,ni,nj,ti3 щпинДеля 1 колесами 2 и 3 двигателя соответственно;

ti.tj

-шаг винтовых шпоночных пазов в и. шаг винтовой нарезки а;

i,

-передаточные числа пар зубчатых колес 3 и 8, 2 и 13 и коробки скоростей соответственно;

Л

-частота вращения дисков 11 относительно дисков 12.

При отсутствии проскальзывания дисков 11 относительно дисков 12 разница в час5тотах вращения колес 3 и 2 максимальная, что обуславливает максимальные подачу на оборот и частоту вращения шпинделя 1. С максимальной подачей на оборот происходит быстрый подвод шпинделя 1 к обрабатываемому изделию. По мере врезания ин0струмента силы резания возрастают, увеличивая крутящий момент на колесе 3, которьгй не может быть больше величины, определяемой заданнь м на фрикционной муфте моментом трения. При достижении крутящим моментом на колесе 3 величины, определяемой моментом трения дисковой фрик-ционной муфты, в последней возникает проскальзывание дисков 11 относительно дисков 12, которое под действием сил резания приводит к уменьшению частоты вращения

0 колеса 3 со шпинделем 1, что сокращает разницу в частотах вращения колес 3 и 2 и приводит к уменьшению подачи на оборот шпинделя 1. Таким образом, в зависимости от устанавливаемой величины момента трения дисковой фрикционной муфты и величи5ны изменяющихся сил резания происходят изменение частоты проскальзывания дисков 11 относительно дисков 12 и самоустановка величины подачи и частоты вращения шпинделя 1.

0

Влияние величины проскальзывания дисков 11 относительно дисков 12 на величину подачи на оборот и частоту вращения шпинделя 1 обуславливает зависимость между величиной подани на оборот и частотой вра5щения шпинделя-1.

S t,(,),

Г Ij IP

где tj - шаг винтовой нарезки а;

Пл,Пэ -частота вращения шпинделя 1 и двигателя 25 соответственно; 1г, J f -передаточные числа пары колеса 2, шестерни 13 и редуктора.

При отсутствии проскальзывания дисков 11 относительно дисков 12 осуществляются максимальные подача на оборот и частота вращения щпинделя 1. При уменьшении частоты вращения шпинделя 1 под действием сил резания происходит уменьшение подачи до нуля, при этом частоты вращения колес 2 и 3 одинаковы. Если же при подаче, равной нулю, крутящий момент от сил резания не уменьшается, что может возникнуть в условиях предшествующих заеданию, и происходит снижение частоты вращения щпинделя 1 меньще частоты вращения колеса 2, то автоматически устанавливается обратная подача, которая осуществляется до тех пор, пока частоты вращения шпинделя 1 и колеса 2 не сравняются, при этом исключается заедание сверла.

Отвод шпинделя 1 осуществляется предварительным снижением усилия прижатия дисков II и 12 вращением винта 28 до прекращения прямой подачи, после чего вращением винта 31 включается тормоз 30, подтормаживающий корпус 10 фрикционной муфты и связанное с ним колесо 3 со шпинделем 1. Частота вращения шпинделя 1 становится меньше частоты вращения колеса 2, что приводит к осуществлению обратной подачи.

Самоустановка величины подачи и частоты вращения шпинделя 1 под действием сил резания и устранение заклинивания инструмента уменьшают рабочие нагрузки на станок.

Уменьшение усилий в целях вращения колес 2 и 3 на шпинделе 1 также достигается выполнением винтовой нарезки а с углом наклона меньше угла трения. При этом усилия на колесах 2 и 3 снижаются на одинаковую величину, так как колесо 3 врашается с частотой, большей, чем колесо 2 и, являясь ведущим, передает сумму крутящих мо-ментов на вращение сверла и колеса 2. Кроме этого, в предлагаемом станке при затуплении сверла и росте осевой силы боль ше величины, установленной предварительным сжатием пружин 40, происходит выдавливание профилем нарезки а частей 37 и 38 гайки, что приводит к смещению несамотормозящихся клиньев 39 и дополнительному сжатию пружин 40. При этом обе части 3.7 и 38 гайки, выходят из зацепления с винтовой нарезкой а, предохраняя цепь вращения колеса 2 от перегрузок.

Уменьшение рабочих нагрузок в цепях вращения колес 2 и 3 и предохранение их от перегрузок позволяет сократить габариты и массу всех шестерен, валов и корпуса станка.

Подготовка станка к резьбонарезанию производится следующим образом. Рукояткой 20 переключения скоростей устанавливается требуемое передаточное число коробки скоростей, вращением винта 28 фрикционная дисковая муфта настраивается на передачу требуемого момента резания, вращением винта 41 снимается нагрузка с пружин 40.

При включении реверсивного двигателя 25 правое вращение передается колесам 2 и 3 со шпинделем 1. Вращением винта 33 резьбовый элемент 32 вводится в зацепление с винтовой нарезкой а, при этом шпиндель 1 с подачей на оборот, равный щагу нарезки а, перемещается к обрабатываемому отверстию, незаклиненные части 37 и 38 гайки выходят из зацепления с нарезкой а. С подачей, равной шагу нарезки а, происходит врезание метчика. После врезания вращением винта 33 резьбовый элемент 32 выводится из зацепления с нарезкой а, и дальнейшее нарезание резьбы происходит самозатягиванием метчика. Винтовые шпоночные пазы в при передаче крутящего момента создают осевую силу, компенсирующую осевую силу от сил трения в сопряжениях щпинделя 1, препятствующую самозатягиванию метчика и подрезанию витков резьбы. При обработке (глухих) отверстий и упоре метчика, а также заедании метчика происходит проскальзывание дисков 11 и 12 фрикционной муфты, предохраняющее станок от перегрузок максимальным моментом двигателя. Отвод шпинделя 1 и выкручивание метчика осуществляется при левом вращении двигателя 25.

Таким образом, использование предложенного шпиндельного узла сверлильного Станка позволяет повысить его надежность и производительность обработки.

Фиг.

36

33

35

37

Фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндельный узел сверлильного станка | 1989 |

|

SU1645074A1 |

| Металлорежущий станок | 1983 |

|

SU1214337A1 |

| Металлорежущий станок | 1982 |

|

SU1115861A1 |

| Переносной сверлильно-резьбонарезной станок | 1982 |

|

SU1060362A1 |

| Переносной станок для обработки отверстий в труднодоступных местах | 1984 |

|

SU1371794A1 |

| Переносной станок для нарезания резьбы | 1981 |

|

SU1039659A1 |

| Переносной металлорежущий станок | 1990 |

|

SU1745432A1 |

| Силовая головка для обработки отверстий в труднодоступных местах | 1985 |

|

SU1292935A1 |

| Переносной сверлильный станок | 1982 |

|

SU1115863A1 |

| ПЕРЕНОСНОЙ МЕТАЛЛОРЕЖУЩИЙ СТАНОК | 1991 |

|

RU2027558C1 |

ШПИНДЕЛБНЫЙ УЗЕЛ СВЕРЛИЛБНОГО СТАНКА, в корпусе которого размещен шпиндель, имеющий на одном участке винтовую нарезку, а на другом - щпоночные пазы, зубчатое колесо со ступицей, установленное на участке шпинделя с винтовой нарезкой, и зубчатое колесо, установленное на участке шпинделя со шпоночными пазами, кинематически связанное с предохранительной муфтой, отличающийся тем, что, с целью повышения производительности и надежности узла, последний снабжен установленной с возможностью взаимодействия с винтовой нарезкой шпинделя гайкой, выполненной в виде двух частей со шпоночными выступами, размещенными в шпоночных пазах, которые вы.полнены в ступице, подпружиненными клиньями, установленными в шпоночных пазах с возможностью перемещения вдоль оси шпинделя, и связанным с корпусом резьбовым элементом, расположенным с возможностью взаимодействия с винтовой нарезкой шпинделя, причем наружная поверхность шпоночных выступов гайки выполнена наклонной для взаимодействия с клиньями.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 914233, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-05-23—Публикация

1982-10-04—Подача