на гайках винтовых пар механизмов перемещения шлифовальных кругов выполнены червячные венцы с возможностью взаимодействия с введенными в автомат червяками, связанными с приводами перемещения кругов, выполненными реверсивными, а механизм настройки глубины шлифования шлифовальной бабки канавочного круга выполнен в виде червячной передачи, зубчатый венец которой поме,щен на гайке винтовой пары механизма подъема сердцевины.

2. Автомат поп.1, отличающий с я тем, что, с целью распшрения технологических возможностей за счет обеспечения яаточки торцовых зубьев как с одной, так и с двумя задними поверхностями, рабо72678

чий орган заточной бабки снабжен дополнительным шлифовальным шпинделем.

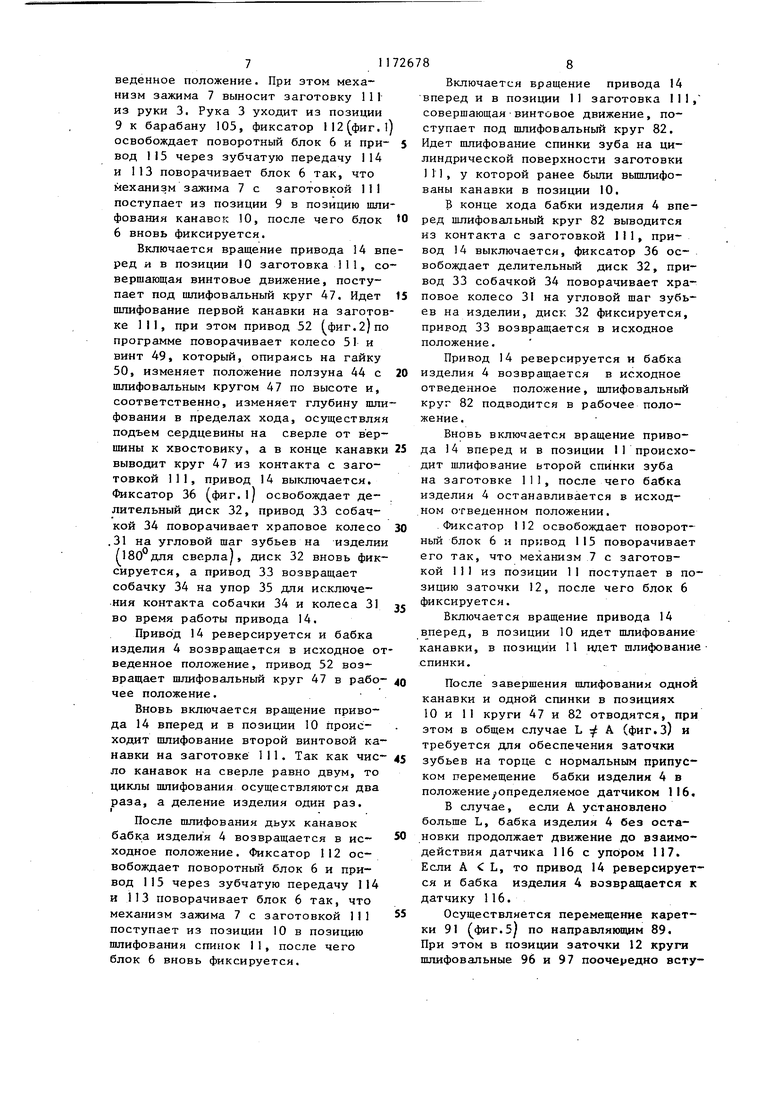

3. Автомат по п.1, о Тл и ч а ю щ и и с я тем, что, с целью расширения технологических возможностей за счет обеспечения автоматической загрузки заготовок инструмента ступенчатой формы и повышения удобства обслуживания, механизм загрузки снабжен барабаном в виде усеченного конуса, по образующим которого выполнены гнезда для размещения заготовок, и охватывающим барабан кольцом, в котором выполнен паз, предназначенный для передачи заготовок в руку, причем ось барабана наклонена так, что основание конуса обращено к стороне обслуживания автомата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для обработки изделий | 1982 |

|

SU1174233A1 |

| АВТОМАТ ДЛЯ ШЛИФОВАНИЯ КАНАВОК И СПИНОК СВЕРЛ | 1971 |

|

SU295650A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ (ВАРИАНТЫ) | 2007 |

|

RU2450905C2 |

| Устройство для заточки диффузионных ножей | 1975 |

|

SU740480A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| АВТОМАТ ДЛЯ ЗАТОЧКИ СПИРАЛЬНЫХ СВЕРЛ | 1971 |

|

SU305040A1 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

| Полуавтомат для заточки мелкомодульного многолезвийного инструмента | 1968 |

|

SU301030A1 |

| Станок для обработки наружных цилиндрических поверхностей деталей | 1990 |

|

SU1764967A1 |

| СПОСОБ ПРАВКИ АБРАЗИВНОГО КРУГА | 2013 |

|

RU2538519C2 |

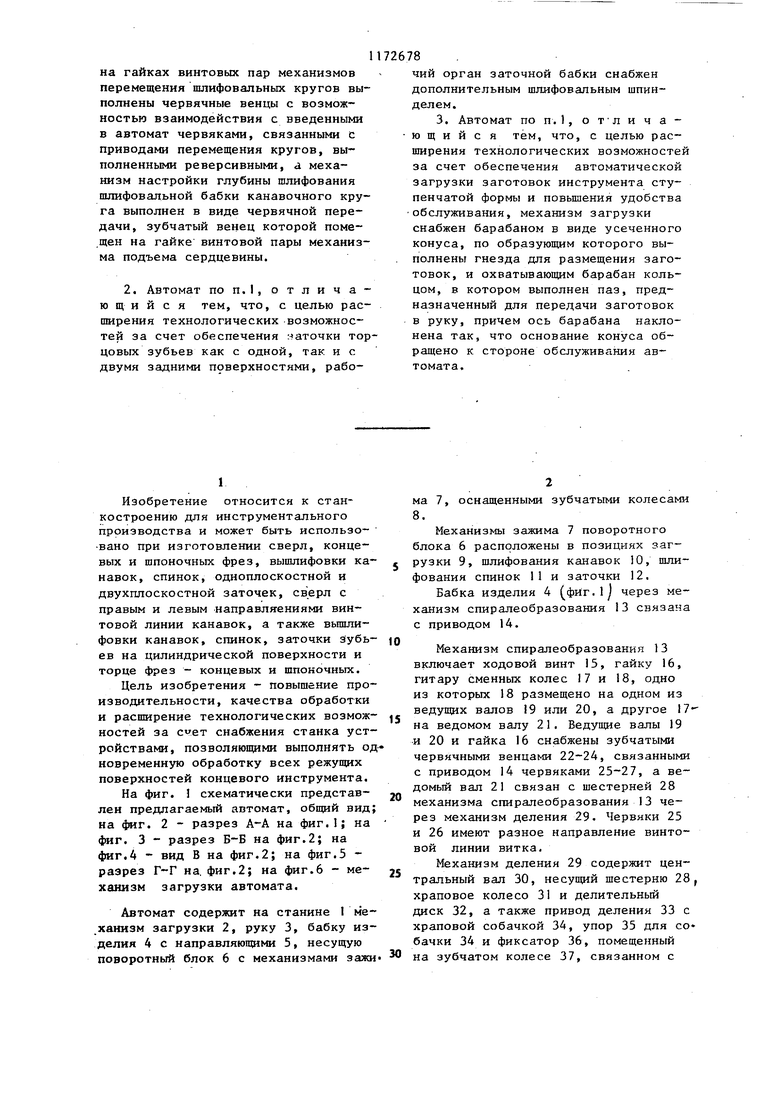

1.АВТОМАТ ДЛЯ ВЬШШИФОВКИ ВИНТОШХ ПОВЕРХНОСТЕЙ И ЗАТОЧКИ ЗУБЬЕВ НА ЦШШНДРИЧЕСКОЙ ПОВЕРХНОСТИ И ТОРЦЕ КОНЦЕВОГО ИНСТРУМЕНТА, иа станиие которого установлены механизм загрузкиi включающий руку, бабка из делия иа ее направляющих, снабженная датчиком положения заточки торцовых зубьев, несущая в поворотном блоке механизмы зажима и связанная через механизм спиралеобразоваиия с приводом, щлифовальная бабка канавочного круга, помещенная иа основании и оснащенная прибором правки канавочного круга, включающим копир, взаимодействующий с копирным роликом, выполненным в виде конуса с прямолинейной образующей и размещенным с возможностью установочного перемещения на направляющей в приборе правки канавочного круга, снабженные механизмами перемещения шлифовальных кругов щлифовальная бабка спиночного круга и заточная бабка для торцовых зубьев, несущая рабочий орган, смонтированный в каретке, помещенной на направляющей, при этом каждый механизм зажима оснащен зубчатым колесом, установленным с возможностью взаимодействия с шестерней механизма спиралеобразования, а щлифовальная бабка канавочного круга содержит механизмы настройки глубины шлифования, подъема сердцевины, подачи прибора правки на врезание и перемещения канавочного круга в виде винтовых пар с приводом, отлич ающийся тем, что, с целью повыщеиия производительности, качества обработки и расширения технологических возможностей, основание шлифовальной бабки канавочного круга выполнено в виде портала, в проеме которого размещена (/) шлифовальная бабка спиночного круга; при этом датчик размещен на станине с возможностью взаимодействия с введенным в автомат упором, закрепленным на бабке изделия, привод которой выполнен реверсивным, а механизм спиралеообразоваиия снабжен ходовым винтом с гайкой, гитарой сменных колес и связанными с приводом бабки изделия червяками, причем наружная поверхность гайки и ведущие валы гитары снабжены зубчатыми червячными венцами, установленными с возможностью взаимодействия с червяками, а ведомый вал гитары связан с механизмами зажима через введенный в автомат механизм деления, при этом каретка заточной бабки для торцовых зубьев снабжена дополнительной направляющей, расположенной перпендикулярно основной, а копирный ролик установлен так, что его образующая оппозитно расположенная каЬавочному кругу, параллельна направляющей прибора правки, при этом.

1

Изобретение относится к станкостроению для инструментального производства и может быть использо- вано при изготовлении сверл, концевых и шпоночных фрез, вышлифовки канавок, спинок, одноплоскостной и двухплоскостной заточек, сверл с правым и левым направляениями винтовой линии канавок, а также вьшшифовки канавок, спинок, заточки зубьев на цилиндрической поверхности и торце фрез - концевых и шпоночных.

Цель изобретения - повышение производительности, качества обработки и расширение технологических возможностей за счет снабжения станка устройствами, позволяющими выполнять одновременную обработку всех режущих поверхностей концевого инструмента.

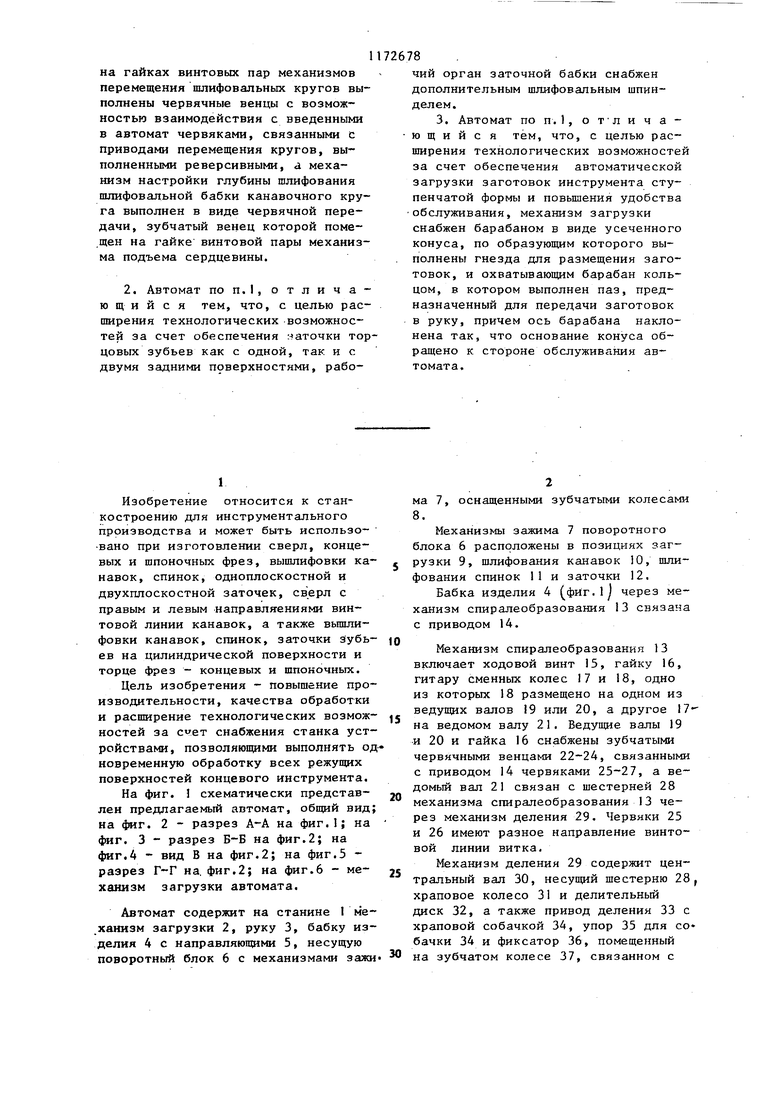

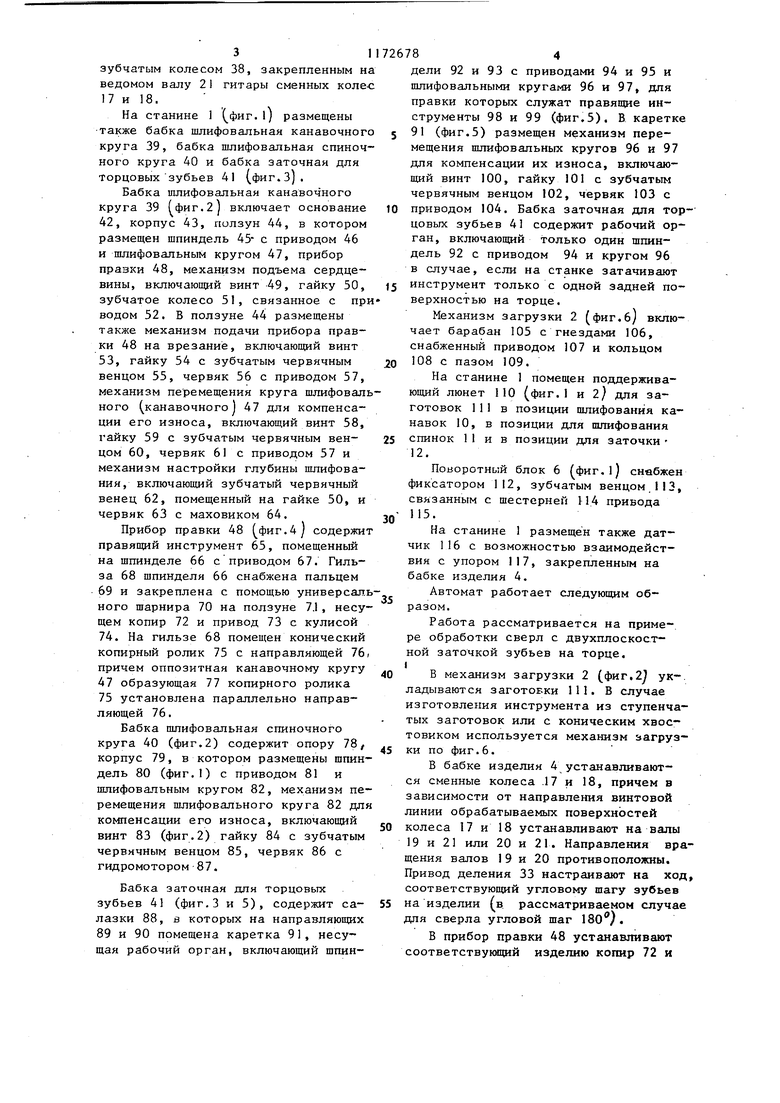

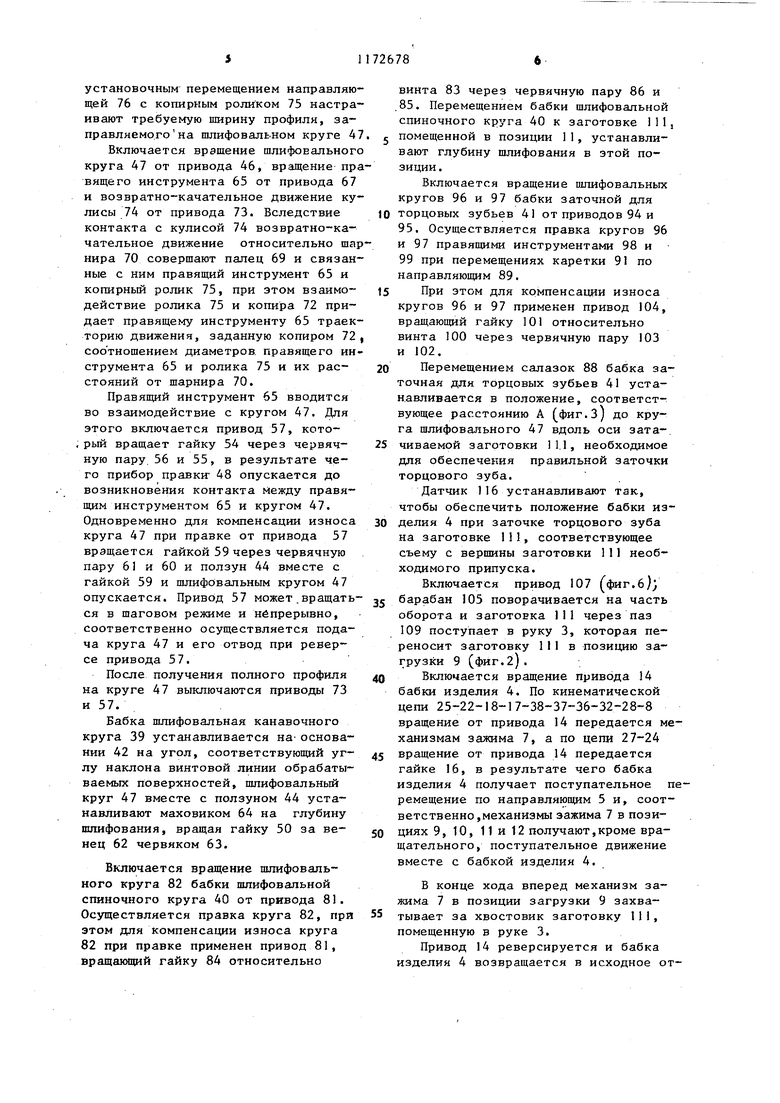

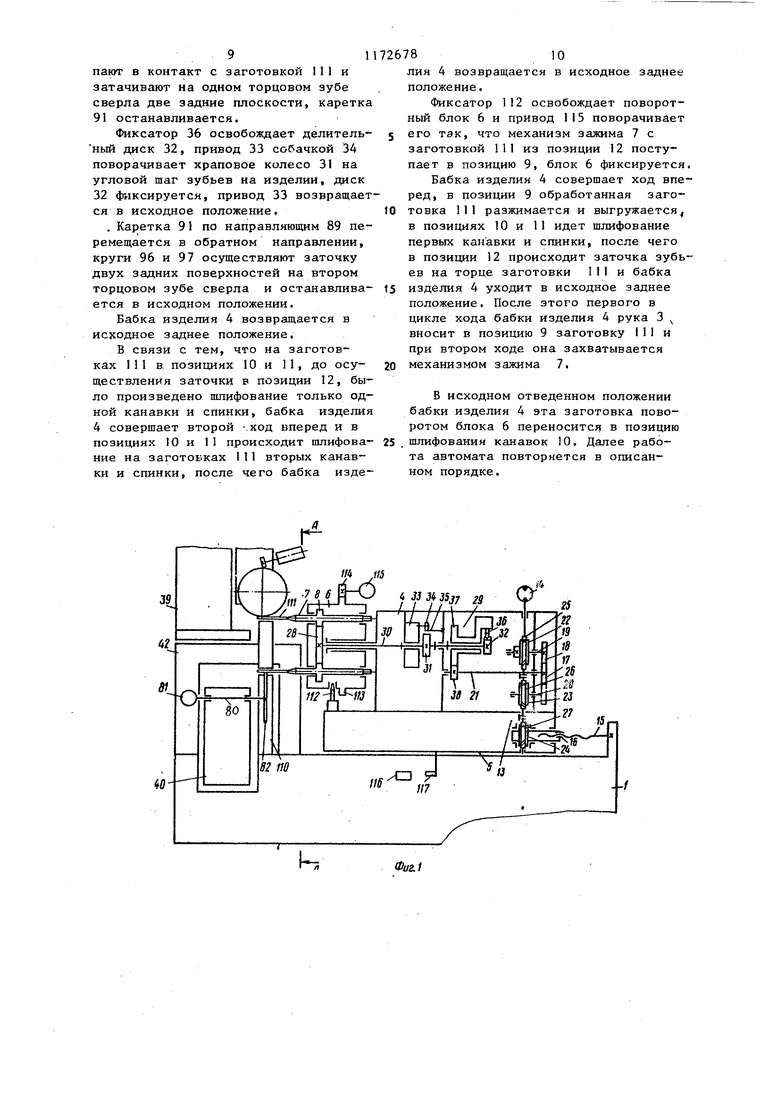

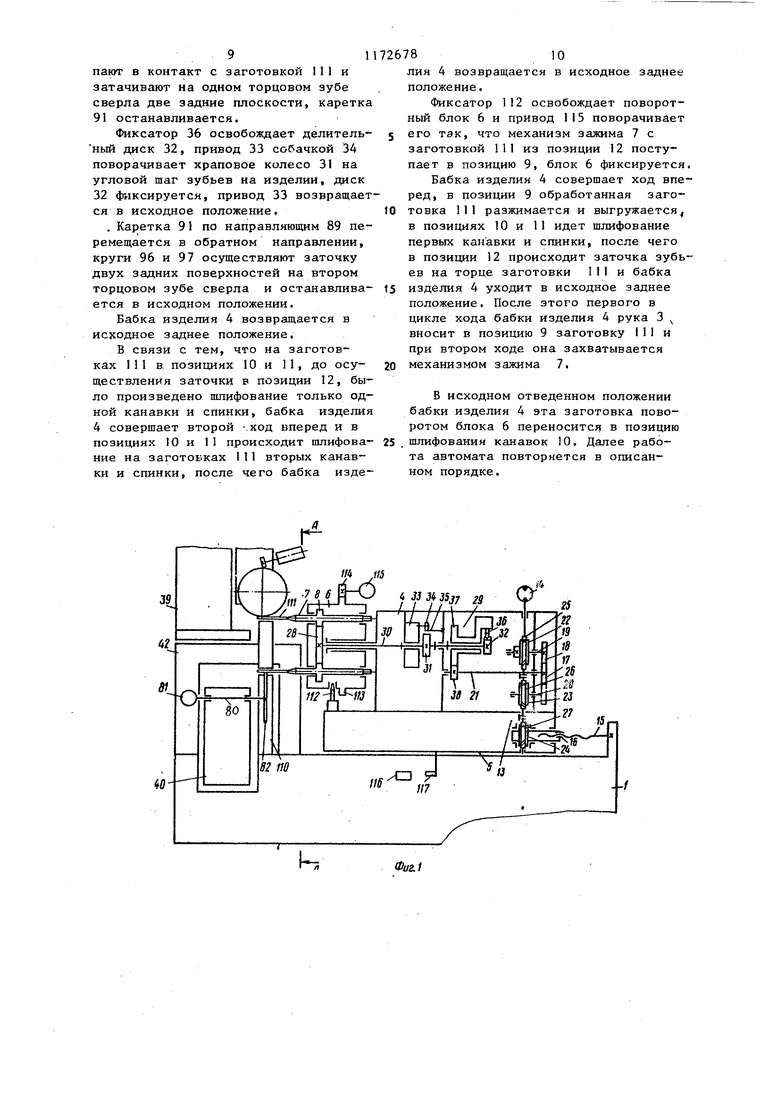

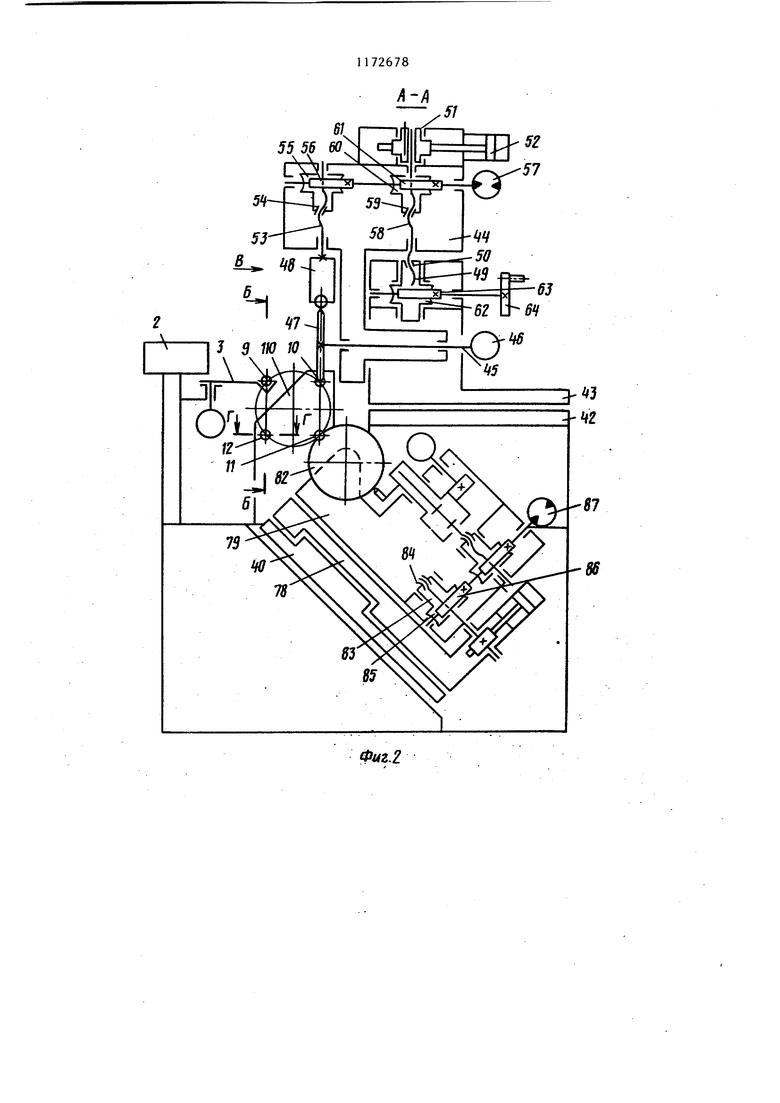

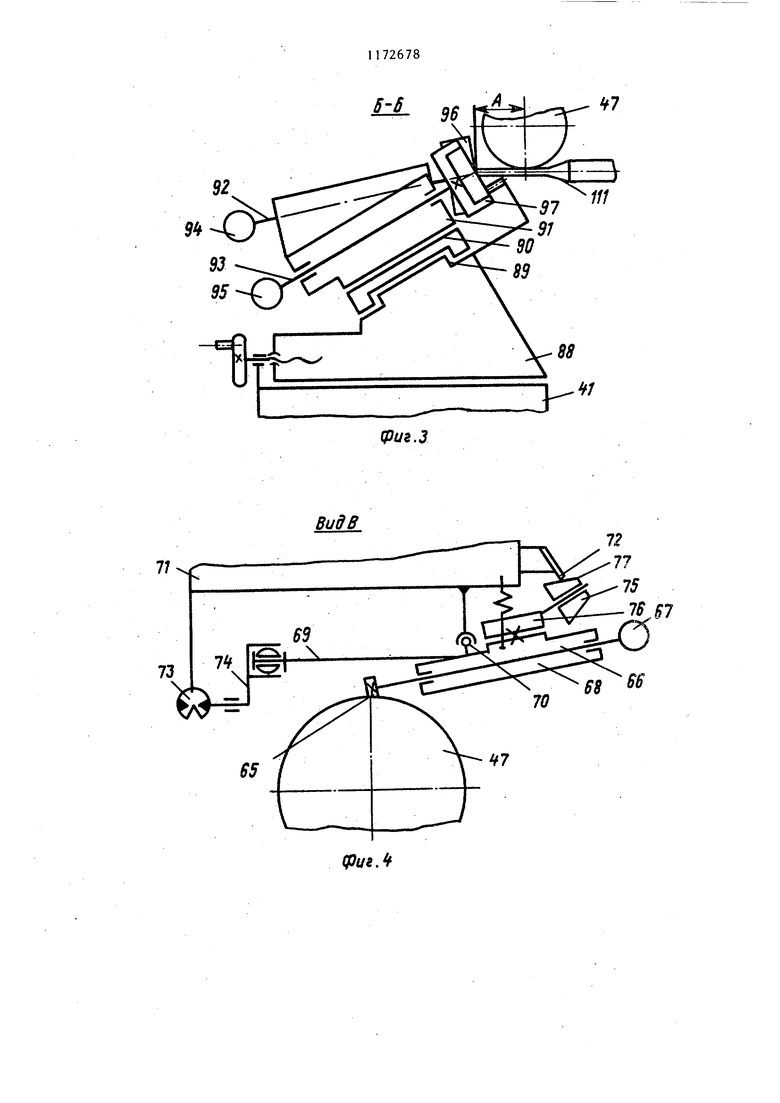

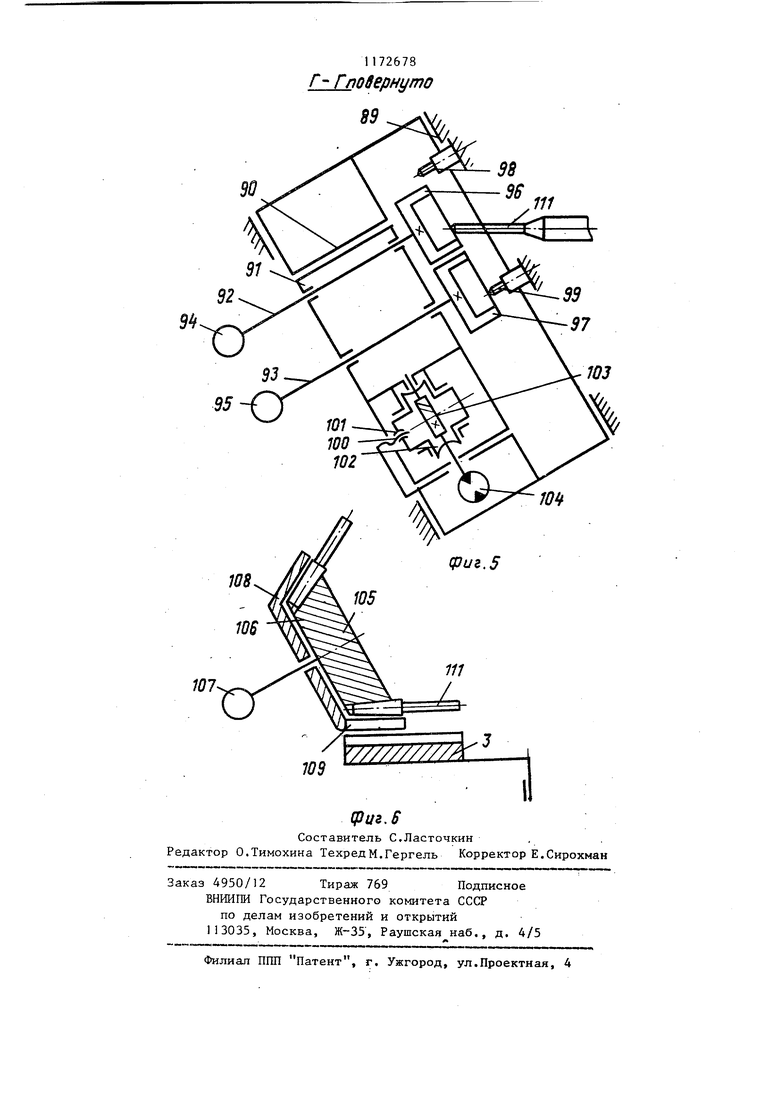

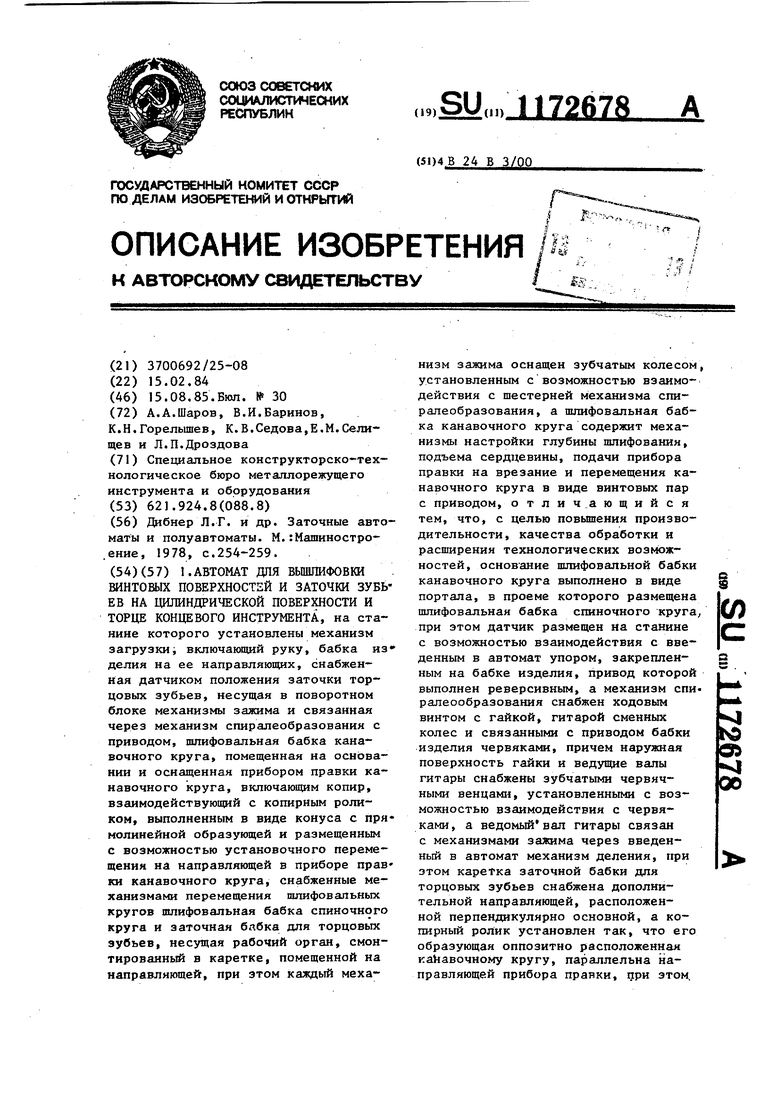

На фиг. схематически представлеи предлагаемый автомат, общий вид; на 4иг. 2 - разрез А-А на фиг.1; на фиг. 3 - разрез Б-Б на фиг.2; на фиг.4 - вид В на фиг.2; на фиг.5 разрез Г-Г на. фиг.2; на фиг.6 - механизм загрузки автомата.

Автомат содержит на станине 1 ме.хаиизм загрузки 2, руку 3, бабку изделия 4 с направляющими 5, несущую поворотный блок 6 с механизмами зажи

ма 7, оснащенными зубчатыми колесами 8.

Механизмы зажима 7 поворотного блока 6 расположены в позициях загрузки 9, шлифования канавок 10, шлифования спинок 11 и заточки 12.

Бабка изделия 4 (фиг.1 через механизм спиралеобразования 13 связана с приводом 14.

Механизм спиралеобразования 13 включает ходовой винт 15, гайку 16, гитару сменных колес 17 и 18, одно из которых 18 размещено на одном из ведущих валов 19 или 20, а другое 17 на ведомом валу 21. Ведущие валы 19 и 20 и гайка 16 снабжены зубчатыми червячными венцами 22-24, связанными с приводом 14 червяками 25-27, а ведомый вал 21 связан с шестерней 28 механизма спиралеобразования 13 через механизм деления 29. Червяки 25 и 26 имеют разное направление винтовой линии витка.

Механизм деления 29 содержит центральный вал 30, несущий шестерню 28 храповое колесо 31 и делительный диск 32, а также привод деления 33 с храповой собачкой 34, упор 35 для со бачки 34 и фиксатор 36, помещенный на зубчатом колесе 37, связанном с

31

зубчатым колесом 38, закрепленным на ведомом валу 21 гитары сменных колес 17 и 18.

На станине 1 (фиг. l) размещены также бабка шлифовальная канавочного круга 39, бабка шлифовальная спиночного круга 40 и бабка заточная для торцовыхзубьев 41 (фиг.З).

Бабка шлифовальная канавочного круга 39 (фиг.2 включает основание 42, корпус 43, ползун 44, в котором размещен шпиндель 45 с приводом 46 и шлифовальным кругом 47, прибор правки 48, механизм подъема сердцевины, включающий винт 49, гайку 50, зубчатое колесо 51, связанное с приводом 52. В ползуне 44 размещены также механизм подачи прибора правки 48 на врезание, включающий винт 53, гайку 54 с зубчатым червячным венцом 55, червяк 56 с приводом 57, механизм перемещения круга шлифовального (канавочного 47 для компенсации его износа, включающий винт 58, гайку 59 с зубчатым червячным венцом 60, червяк 61 с приводом 57 и механизм настройки глубины шлифования, включающий зубчатый червячный венец 62, помещенный на гайке 50, и червяк 63 с маховиком 64.

Прибор правки 48 (фиг.4/ содержит правя ций инструмент 65, помещенный на шпинделе 66 с приводом 67. Гильза 68 шпинделя 66 снабжена пальцем 69 и закреплена с помощью универсального шарнира 70 на ползуне 7.1 , несущем копир 72 и привод 73 с кулисой 74. На гильзе 68 помещен конический копирный ролик 75 с направляющей 76/ причем оппозитная канавочному кругу 47 образующая 77 копирного ролика 75 установлена параллельно направляющей 76.

Бабка шлифовальная спиночного круга 40 (фиг.2) содержит опору 78, корпус 79, в котором размещены шпиндель 80 (фиг.1) с приводом 81 и шлифовальным кругом 82, механизм перемещения шлифовального круга 82 для компенсации его износа, включающий винт 83 (фиг.2) гайку 84 с зубчатым червячным венцом 85, червяк 86 с гидромотором 87.

Бабка заточная для торцовых зубьев 41 (фиг.З и 5), содержит салазки 88, в которых на направляющих 89 и 90 помещена каретка 91, несущая рабочий орган, включающий шпин26784

дели 92 и 93 с приводами 94 и 95 и шлифовальными кругами 96 и 97, для правки которых служат правящие инструменты 98 и 99 (фиг.5). В каретке 5 91 (фиг.5) размещен механизм перемещения шлифовальных кругов 96 и 97 для компенсации их износа, включающий винт 100, гайку 101 с зубчатым червячным венцом 102, червяк 103 с 0 приводом 104. Бабка заточная для торцовых зубьев 41 содержит рабочий орган, включающий только один шпиндель 92 с приводом 94 и кругом 96 в случае, если на станке затачивают 5 инструмент только с одной задней поверхностью на торце.

Механизм загрузки 2 (фиг.б) включает барабан 105 с гнездами 106, снабженный приводом 107 и кольцом 0 108 с пазом 109.

На станине 1 помещен поддерживающий люнет ПО (фиг.1 и 2) для заготовок 111 в позиции шлифования канавок 10, в позиции для шлифования 5 спинок 11 и в позиции для заточки 12.

Поворотный блок 6 (фиг.1) снабжен фиксатором 112, зубчатым венцом 113, связанным с шестерней П4 привода

На станине 1 размещён также датчик 116 с возможностью взаимодействия с упором 117, закрепленным на бабке изделия 4.

Автомат работает следующим образом.

Работа рассматривается на примере обработки сверл с двухплоскостной заточкой зубьев на торце.

0 В механизм загрузки 2 (фиг. ук-. ладываются заготовки 111. В случае изготовления инструмента из ступенчатых заготовок или с коническим хвостовиком используется механизм аагруэ-

5 ки по фиг.6.

В бабке изделия 4 устанавливаются сменные колеса .17 и 18, причем в зависимости от направления винтовой линии обрабатываемых поверхностей

0 колеса 17 и 18 устанавливают на валы 19 и 21 или 20 и 21. Направления вращения валов 19 и 20 противоположны. Привод деления 33 настраивают на ход, соответствующий угловому шагу зубьев

5 на изделии (в. рассматриваемом случае для сверла угловой шаг 180 /.

В прибор правки 48 устанавливают соответствующий изделию копир 72 и

установочным перемещением направляющей 76 с копирным роликом 75 настраивают требуемую ширину профиля, заправлнемо.гона шлифовальном круге 47

Включается вращение шлифовального круга 47 от привода 46, вращение пра вящего инструмента 65 от привода 67 и возвратно-качательное движение кулисы 74 от привода 73. Вследствие контакта с кулисой 74 возвратно-качательное движение относительно шар нира 70 совершают палец 69 и связанные с ним правящий инструмент 65 и копирный ролик 75, при этом взаимодействие ролика 75 и копира 72 придает правящему инструменту 65 траекторию движения, заданную копиром 72 соотношением диаметров, правящего инструмента 65 и ролика 75 и их расстояний от шарнира 70.

Правящий инструмент 65 вводится во взаимодействие с кругом 47. Для этого включается привод 57, кото, рый вращает гайку 54 через червячную пару. 56 и 55, в результате чего прибор правки 48 опускается до возникновения контакта между правящим инструментом 65 и кругом 47. Одновременно для компенсации износа круга 47 при правке от привода 57 вращается гайкой 59 через червячную пару 61 и 60 и ползун 44 вместе с гайкой 59 и шлифовальным кругом 47 опускается. Привод 37 может.вращаться в шаговом режиме и непрерывно, соответственно осуществляется подача круга 47 и его отвод при реверсе привода 57.

После получения полного профиля на круге 47 выключаются приводы 73 и 57.

Бабка шлифовальная канавочного круга 39 устанавливается на основании 42 на угол, соответствующий углу наклона винтовой линии обрабатываемых поверхностей, шлифовальный круг 47 вместе с ползуном 44 устанавливают маховиком 64 на глубину шлифования, вращая гайку 50 за венец 62 червяком 63.

Включается вращение шлифовального круга 82 бабки шлифовальной спиночного круга 40 от привода 81. Осуществляется правка круга 82, при этом для компенсации износа круга 82 при правке применен привод 81, вращающий гайку 84 относительно

винта 83 через червячную пару 86 и .85. Перемещением бабки шлифовальной спиночного круга 40 к заготовке 111, J помещенной в позиции 11, устанавливают глубину шлифования в зтой позиции .

Включается вращение шлифовальных кругов 96 и 97 бабки заточной для

10 торцовых зубьев 41 от приводов 94 и 95. Осуществляется правка кругов 96 и 97 правящими инструментами 98 и 99 при перемещениях каретки 91 по направляющим 89.

t5 При этом для компенсации износа кругов 96 и 97 применен привод 104, вращающий гайку 101 относительно винта 100 через червячную пару 103 и 102.

20 Перемещением салазок 88 бабка заточная для торцовых зубьев 41 устанавливается в положение, соответствующее расстоянию А (фиг.З) до круга шлифовального 47 вдоль оси зата-.

25 чиваемой заготовки 11.1, необходимое для обеспечения правильной заточки торцового зуба.

Датчик 116 устанавливают так, чтобы обеспечить положение бабки изделия 4 при заточке торцового зуба на заготовке 111, соответствующее сьему с вершины заготовки 111 необходимого припуска.

Включается привод 107 (фиг.б)у

35 барабан 105 поворачивается на часть оборота и заготовка 111 через паз 109 поступает в руку 3, которая переносит заготовку 111 в позицию загрузки 9 (фиг.2).

0 Включается вращение привода 14 бабки изделия 4. По кинематической цепи 25-22-18-17-38-37-36-32-28-8 вращение от привода 14 передается механизмам зажима 7, а по цепи 27-24 5 вращение от привода 14 передается гайке 16, в результате чего бабка изделия 4 получает поступательное перемещение по направляющим 5 и, соответственна, механизмы зажима 7 в позициях 9, 10, 11 и 12 получают,кроме вращательного, поступательное движение вместе с бабкой изделия 4.

В конце хода вперед механизм зажима 7 в позиции загрузки 9 захватывает за хвостовик заготовку 111, помещенную в руке 3.

Привод 14 реверсируется и бабка изделия 4 возвращается в исходное отведенное положение. При этом механизм зажима 7 выносит заготовку 111 из руки 3, Рука 3 уходит из позиции 9 к барабану 105, фиксатор 112(фиг. освобождает поворотный блок 6 и привод 115 через зубчатую передачу 114 и 113 поворачивает блок 6 так, что механизм зажима 7 с заготовкой 11I поступает из позиции 9 в позицию шли фования канавок 10, после чего блок 6 вновь фиксируется. Включается вращение привода 14 вп ред и в позиции 10 заготовка 111, со вершающая винтовое движение, поступает под шлифовальный круг 47. Идет шлифование первой канавки на заготов ке 111, при этом привод 52 (фиг. 2/по программе поворачивает колесо 51 и винт 49, который, опираясь на гайку 50, изменяет положение ползуна 44 с шлифовальным кругом 47 по высоте и, соответственно, изменяет глубину шли фования в пределах хода, осуществляя подъем сердцевины на сверле от вершины к хвостовику, а в конце канавки выводит круг 47 из контакта с заготовкой 111, привод 14 выключается. Фиксатор 36 (фиг.1) освобождает делительный диск 32, привод 33 собачкой 34 поворачивает храповое колесо .31 на угловой шаг зубьев на изделии сверла, диск 32 вновь фиксируется, а привод 33 возвращает собачку 34 на упор 35 для исключения контакта собачки 34 и колеса 31 во время работы привода 14. Привод 14 реверсируется и бабка изделия 4 возвращается в исходное от веденное положение, привод 52 возвращает шлифовальный круг 47 в рабочее положение. Вновь включается вращение привода 14 вперед и в позиции 10 происходит шлифование второй винтовой канавки на заготовке 111. Так как число канавок на сверле равно двум, то циклы шлифования осуществляются два раза, а деление изделия один раз. После шлифования дьух канавок бабка изделия 4 возвращается в ис- ходное положение. Фиксатор 112 освобождает поворотньм блок 6 и привод 115 через зубчатую передачу 114 и 113 поворачивает блок 6 так, что механизм зажима 7 с заготовкой 111 поступает из позиции 10 в позицию шлифования спинок 11, после чего блок 6 вновь фиксируется. 1 88 Включается вращение привода 14 вперед и в позиции 11 заготовка 111, совершающаявинтовое движение, поступает под шлифовальный круг 82. Идет шлифование спинки зуба на цилиндрической поверхности заготовки 111, у которой ранее были вьшшифованы канавки в позиции 10. В конце хода бабки изделия 4 вперед шлифовальный круг 82 выводится из контакта с заготовкой П1, привод 14 выключается, фиксатор 36 освобождает делительный диск 32, привод 33 собачкой 34 поворачивает храповое колесо 31 на угловой шаг зубьев на изделии, диск 32 фиксируется, привод 33 возвращается в исходное положение. Привод 14 реверсируется и бабка изделия 4 возвращается в исходное отведенное положение, шлифовальный круг 82 подводится в рабочее положение . Вновь включается вращение привода 14 вперед и в позиции 11 происходит шлифование ьторой спинки зуба на заготовке 111, после чего бабка изделия 4 останавливается в исходном отведенном положении. Фиксатор 112 освобождает поворотный блок 6 и привод 115 поворачивает его так, что механизм 7 с заготовкой 111 из позиции 11 поступает в позицию заточки 12, после чего блок 6 фиксируется. Включается вращение привода 14 вперед, в позиции 10 идет шлифование канавки, в позиции 11 идет шлифование спинки. После завершения шлифования одной канавки и одной спинки в позициях 10 и 11 круги 47 и 82 отводятся, при этом в общем случае L А (фиг.З) и требуется для обеспечения заточки зубьев на торце с нормальным припуском перемещение бабки изделия 4 в положение определяемое датчиком 116. В случае, если А установлено больше L, бабка изделия 4 без остановки продолжает движение до взаимодействия датчика 116 с упором 117. Если А С L, то привод 14 реверсируется и бабка изделия 4 возвращается к датчику 116. Осуществляется перемещение каретки 91 ГФИГ.5) по направляющим 89. При этом в позиции заточки 12 круги шлифовальные 96 и 97 поочередно всту91

пают в контакт с заготовкой 111 и затачивают на одном торцовом зубе сверла две задние плоскости, каретка 91 останавливается.

Фиксатор 36 освобождает делительный диск 32, привод 33 собачкой 34 поворачивает храповое колесо 31 на угловой шаг зубьев на изделии, диск 32 фиксируется, привод 33 возвращается в исходное положение,

. Каретка 91 по направляющим 89 перемещается в обратном направлении, круги 96 и 97 осуществляют заточку двух задних поверхностей на втором торцовом зубе сверла и останавливается в исходном положении.

Бабка изделия 4 возвращается в исходное заднее положение.

В связи с тем, что на заготовках 111 в позициях 10 и 11, до осуществления заточки в ш зиции 12, было произведено шлифование только одной канавки и спинки, бабка изделия 4 совершает второй -.ход вперед и в позициях 10 и 11 происходит шлифование на заготовках 111 вторых канавки и спинки, после чего бабка изде267810

ЛИЯ 4 возвращается в исходное заднее положение.

Фиксатор 112 освобождает поворотный блок 6 и привод 115 поворачивает 5 его так, что механизм зажима 7 с заготовкой 111 из позиции 12 поступает в позицию 9, блок 6 фиксируется.

Бабка изделия 4 совершает ход вперед, в позиции 9 обработанная заготовка 111 разжимается и выгружается, в позициях 10 и 11 идет шлифование первых канавки и спинки, после чего в позиции 12 происходит заточка зубьев на торце заготовки 1II и бабка изделия 4 уходит в исходное заднее положение. После этого первого в цикле хода бабки изделия 4 рука 3 вносит в позицию 9 заготовку I11 и при втором ходе она захватывается механизмом зажима 7.

В исходном отведенном положении бабки изделия 4 эта заготовка поворотом блока 6 переносится в позицию шлифования канавок 10. Далее работа автомата повторяется в описанном порядке.

92

ВидВ

(

V7

1

фиг.З В

| Дибнер Л.Г | |||

| и др | |||

| Заточные автоматы и полуавтоматы | |||

| М | |||

| гМашиностро.ение, 1978, с.254-259 |

Авторы

Даты

1985-08-15—Публикация

1984-02-15—Подача