ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу и установке для непрерывного изготовления стальной проволоки, а также к такой стальной проволоке и корду (шнуру), сформированному из многочисленных таких стальных проволок.

УРОВЕНЬ ТЕХНИКИ

Стальные проволоки или корды могут быть использованы в качестве конструкционных армирующих элементов при изготовлении эластомерных материалов, например, таких как полуфабрикаты, предназначенные для изготовления шин, труб, конвейерных лент, приводных ремней и кабелей. Стальные проволоки также могут быть применены для режущих материалов.

Корд обычно изготавливают свиванием многочисленных подходящих стальных проволок.

Как правило, стальные проволоки, предназначенные для изготовления шин, включают стальную сердцевину, покрытую по меньшей мере одним металлическим слоем, который предусмотрен как для защиты нижележащей стали от коррозии, так и для обеспечения надлежащей адгезии между металлической проволокой или кордом, включающим указанную проволоку, и эластомерным материалом, которым проволоку или корд покрывают, делая их обрезиненными, в дополнение к облегчению и улучшению процесса волочения, которому подвергают проволоку.

В технологической области изготовления стальных проволок патентные документы US 6228188, US 7354493 и US 2009030803 относятся к способам и системам для изготовления высокопрочных проволок с помощью термической обработки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изготовление стальной проволоки обычно предусматривает серию станочных обработок и технологических операций, включающих по меньшей мере: стадию, в которой проводят первое волочение, во время которого стальную проволоку доводят до диаметра, который пригоден для станочной обработки и для последующих технологических операций; стадию, в которой выполняют аустенизацию, во время которой стальную проволоку нагревают до температуры 950-1100°С и выдерживают при такой температуре в течение периода времени, который является достаточным для того, чтобы структура стали полностью перешла в аустенитную; стадию, в которой проводят патентирование, во время которого стальную проволоку быстро охлаждают до температуры около 550-600°С и выдерживают при такой температуре в течение периода времени, который является достаточным для того, чтобы структура стали по существу преобразовалась в перлитную; стадию, на которой выполняют нанесение покрытия, например латунированием, в которой стальную проволоку покрывают металлом или металлическими сплавами, например медью и цинком; стадию, в которой выполняют протяжку, в которой диаметр стальной проволоки сокращают до конечного желательного значения. В остальном описании авторы настоящего изобретения также будут использовать термин «аустенит» для обозначения стали по существу с полностью аустенитной структурой, «перлит» для обозначения стали по существу с полностью перлитной структурой.

Во время патентирования желательное фазовое превращение структуры стальной проволоки от аустенитной (твердого раствора углерода в гамма-железе) в перлитную (сформированную ламелями феррита и цементита) на самом деле реализуется в такой мере, насколько начальное охлаждение является достаточно быстрым, в противном же случае аустенит преобразуется не в перлит, а в бейнит (игольчатый агрегат, образованный ферритом и частицами цементита или сложных карбидов), который представляет собой структуру стали, которая нежелательна, поскольку непригодна для последующего волочения: это означает, что механические характеристики стальной проволоки после волочения не оптимальны, если ее структура включает значительное количество бейнита.

В противоположность этому, настоящий заявитель обнаружил, что стремление достигнуть очень быстрого охлаждения в действительности приводит к обратным результатам вследствие неискоренимых затруднений в проведении надлежащего отведения тепла, которое обеспечивало бы получение желательной микроструктуры в проволоке в ходе аустенитно-перлитного превращения.

Например, очень быстрое охлаждение от температур аустенизации чрезвычайно осложняет регулирование структурной однородности между поверхностной частью проволоки и внутренней частью в радиальном направлении.

Заявитель обнаружил, что возможно сохранение аустенитной структуры стальной проволоки даже тогда, когда ее подвергают медленному охлаждению после проведения аустенизации при высокой температуре.

Заявитель тем самым обнаружил, что можно медленно снижать температуру стальной проволоки, сохраняя ее аустенитную структуру, и затем быстро охлаждать ее в упрощенном режиме, благодаря более низкой начальной температуре, обеспечивая при этом желательное превращение из аустенита в перлит, с образованием проволоки, которая, будучи однократно вытянутой, имеет превосходные механические характеристики (например, высокую прочность, высокое относительное удлинение и высокие сопротивление скручиванию и усталостную прочность).

Заявитель установил, что формирующий проволоку перлит главным образом имеет скорее пластинчатую микроструктуру, нежели фрагментированную микроструктуру, и опять же что такая пластинчатая (ламеллярная) структура является мелкозернистой; термин «мелкозернистый» подразумевает пластинчатую микроструктуру, в которой межпластинчатое расстояние составляет менее чем около 100 нм.

Заявитель относит на счет этой мелкозернистой пластинчатой перлитной микроструктуры повышенную способность проволоки выдерживать последующее волочение.

В соответствии со своим первым аспектом изобретение относится к способу изготовления стальной проволоки, включающему стадии, в которых:

- формируют стальную проволоку;

- проводят аустенизацию указанной стальной проволоки;

- выполняют патентирование указанной стальной проволоки.

Указанный способ предпочтительно включает стадию, в которой

- проводят волочение указанной стальной проволоки.

В способе изготовления стальной проволоки стадия, в которой выполняют патентирование указанной стальной проволоки, включает стадии, в которых:

- медленно охлаждают указанную стальную проволоку до первой предварительно заданной температуры;

- быстро охлаждают стальную проволоку до второй предварительно заданной температуры.

Стадия, в которой выполняют патентирование указанной стальной проволоки, включает стадию, в которой выдерживают указанную стальную проволоку при указанной второй предварительно заданной температуре.

Заявителю удалось обнаружить, что во время медленного охлаждения стальная проволока по существу сохраняет свою аустенитную структуру неизмененной; при последующем быстром охлаждении стальную проволоку приводят в состояние, в котором может начинаться фазовое преобразование, при котором аустенитная структура превращается в перлитную структуру.

Поскольку быстрое охлаждение начинают, когда стальная проволока имеет относительно низкую температуру, то есть первую предварительно заданную температуру (720-800°С), относительно второй предварительно заданной температуры (900-1000°С), которую она имела в конце аустенизации, начало изменения состояния также может происходить при относительно низкой температуре, при второй предварительно заданной температуре (550-600°С), то есть в идеальных условиях для того, чтобы произошло по существу полное желательное превращение в перлит.

Во втором своем аспекте изобретение относится к установке для изготовления стальной проволоки,

причем указанная установка включает:

- входную секцию для стальной проволоки;

- секцию аустенизации стальной проволоки;

- секцию патентирования стальной проволоки.

Указанная установка дополнительно включает:

- секцию волочения стальной проволоки.

Секция патентирования включает:

- первую подсекцию, предназначенную для медленного охлаждения указанной стальной проволоки до первой предварительно заданной температуры;

- вторую подсекцию, отдельную и отличную от первой подсекции, предназначенную для быстрого охлаждения стальной проволоки и последующего выдерживания ее при указанной второй предварительно заданной температуре.

Дополнительные аспекты изобретения относятся к стальной проволоке, полученной согласно способу первого аспекта изобретения, способу изготовления стального корда, в котором используют такую стальную проволоку, и стальному корду, полученному таким способом.

Стальная проволока для аустенизации предпочтительно имеет диаметр 0,5-3,5 мм.

Аустенизацию стальной проволоки предпочтительно проводят при температуре 900-1000°С.

Медленное охлаждение стальной проволоки предпочтительно проводят до первой предварительно заданной температуры, варьирующей от около 720 до около 800°С.

Медленное охлаждение предпочтительно проводят в течение периода времени 4-10 секунд.

Волочение стальной проволоки предпочтительно проводят до тех пор, пока проволока не будет иметь диаметр 0,1-2 мм, даже более предпочтительно 0,1-0,6 мм.

Быстрое охлаждение стальной проволоки предпочтительно проводят до второй предварительно заданной температуры, варьирующей от около 550°С до около 600°С.

Быстрое охлаждение предпочтительно проводят в течение периода времени 0,5-2 секунды.

Выдерживание стальной проволоки по существу при указанной второй предварительно заданной температуре, варьирующей от около 550°С до около 600°С, предпочтительно проводят в течение периода времени по меньшей мере 3 секунд.

Перед стадией, в которой проводят волочение патентированной стальной проволоки, способ предпочтительно включает стадию, в которой выполняют нанесение покрытия на стальную проволоку по меньшей мере из одного слоя металла или металлического сплава.

Такое нанесение покрытия на стальную проволоку предпочтительно проводят, чтобы латунировать указанную стальную проволоку.

Медленное охлаждение предпочтительно проводят на воздухе. «Воздухом» в настоящем описании означает газообразную атмосферу, которая главным образом включает воздух, но не исключает присутствия других вторичных газообразных веществ, например, вследствие ранее проведенной станочной обработки, или тех, которые возникают непосредственно после этого, или тех, которые поступают из самой стали в этих температурных условиях. Поэтому медленное охлаждение не требует сложной системы охлаждения; достаточно обеспечить воздухообмен, который является надлежащим для отведения тепла, необходимого для желательного снижения температуры.

В одном предпочтительном варианте осуществления изобретения быстрое охлаждение проводят в ванне расплавленного свинца. Эта система делает возможным получение, относительно простым путем, желательного быстрого снижения температуры благодаря теплопроводности свинца, и благодаря возможности надлежащего регулирования температуры расплавленного свинца.

В одном предпочтительном варианте осуществления изобретения быстрое охлаждение проводят набрызгиванием охлаждающей жидкости. Эта система позволяет лучше контролировать температуру в последующих секциях установки во время быстрого охлаждения.

В одном предпочтительном варианте осуществления изобретения выдерживание проволоки при предварительно заданной температуре проводят в ванне расплавленного свинца. Эта система делает возможным отведение, относительно простым путем, большого количества тепла, необходимое для превращения аустенита в перлит.

В одном предпочтительном варианте осуществления изобретения выдерживание проволоки при предварительно заданной температуре проводят набрызгиванием охлаждающей жидкости. Эта система позволяет лучше контролировать температуру во время выдерживания температуры во время фазового превращения из аустенита в перлит, делая возможным отслеживание генерируемого тепла, когда происходит превращение.

В одном предпочтительном варианте осуществления изобретения во время аустенизации стальная проволока достигает максимальной температуры 950°С. Действительно, было найдено, что выполнение последующего медленного охлаждения обеспечивает возможность проведения аустенизации при температуре, которая является слегка более низкой, чем обычно применяемая; как представляется, без намерения интерпретировать физическое явление, которое может иметь место во время процесса согласно изобретению, что аустенизация может быть выполнена во время медленного охлаждения.

Более предпочтительно, во время аустенизации стальная проволока достигает максимальной температуры 930°С, даже более предпочтительно 920°С. Было обнаружено, что с этими температурами стальная проволока по существу полностью является аустенитной, когда начинается фазовое превращение в перлит. При соблюдении этих условий является очевидным преимущество в плане производственных затрат, которое получается в результате снижения температуры во время аустенизации.

В одном предпочтительном варианте осуществления изобретения во время медленного охлаждения стальная проволока достигает минимальной температуры около 740-760°С.

Во время медленного охлаждения стальная проволока предпочтительно достигает минимальной температуры около 750°С.

В одном предпочтительном варианте осуществления изобретения при быстром охлаждении стальная проволока достигает минимальной температуры 550-650°С.

При быстром охлаждении стальная проволока предпочтительно достигает минимальной температуры 580-600°С.

В одном предпочтительном варианте осуществления изобретения стадия нанесения покрытия на стальную проволоку включает стадии, в которых:

- наносят медное покрытие,

- наносят цинковое покрытие,

- проводят термическую диффузию нанесенных меди и цинка.

В одном предпочтительном варианте осуществления изобретения волочение представляет собой волочение в мокрых условиях.

В одном предпочтительном варианте осуществления изобретения первая подсекция секции патентирования включает камеру с регулируемой атмосферой, через которую пропускают стальную проволоку.

В одном предпочтительном варианте осуществления изобретения вторая подсекция секции патентирования включает ванну с расплавленным свинцом, через которую пропускают стальную проволоку.

В одном предпочтительном варианте осуществления изобретения вторая подсекция секции патентирования включает камеру по меньшей мере с одним распылительным соплом, для набрызгивания на стальную проволоку распыленной охлаждающей жидкости.

В одном предпочтительном варианте осуществления изобретения вторая подсекция секции патентирования включает ванну с расплавленным свинцом, через которую пропускают стальную проволоку, после которой следует камера по меньшей мере с одним распылительным соплом, для набрызгивания на стальную проволоку распыленной охлаждающей жидкости.

Дополнительные характеристики и преимущества изобретения станут более ясными из нижеследующего описания предпочтительных вариантов его осуществления, приведенных с привлечением сопроводительных чертежей. В этих чертежах:

- фиг.1 представляет схему установки согласно изобретению;

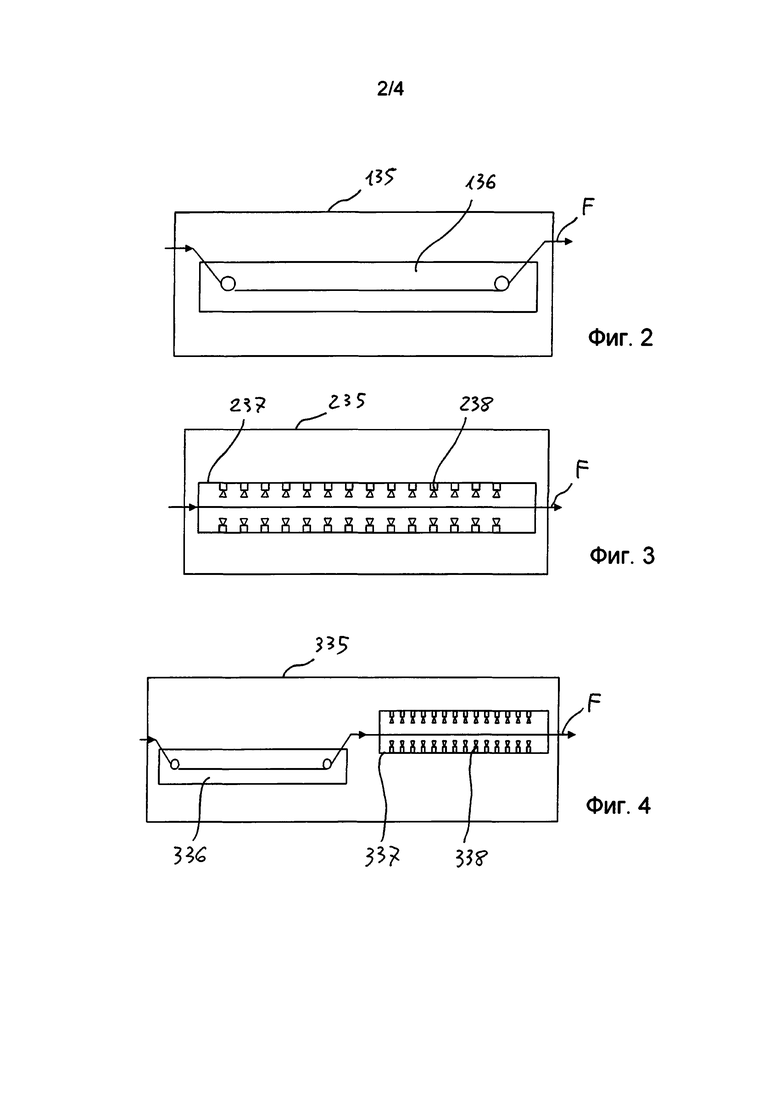

- фиг.2 представляет схему части установки по фиг.1 согласно одному варианту осуществления изобретения;

- фиг.3 представляет схему части установки по фиг.1 согласно еще одному варианту осуществления изобретения;

- фиг.4 представляет схему части установки по фиг.1 согласно еще одному дополнительному варианту осуществления изобретения;

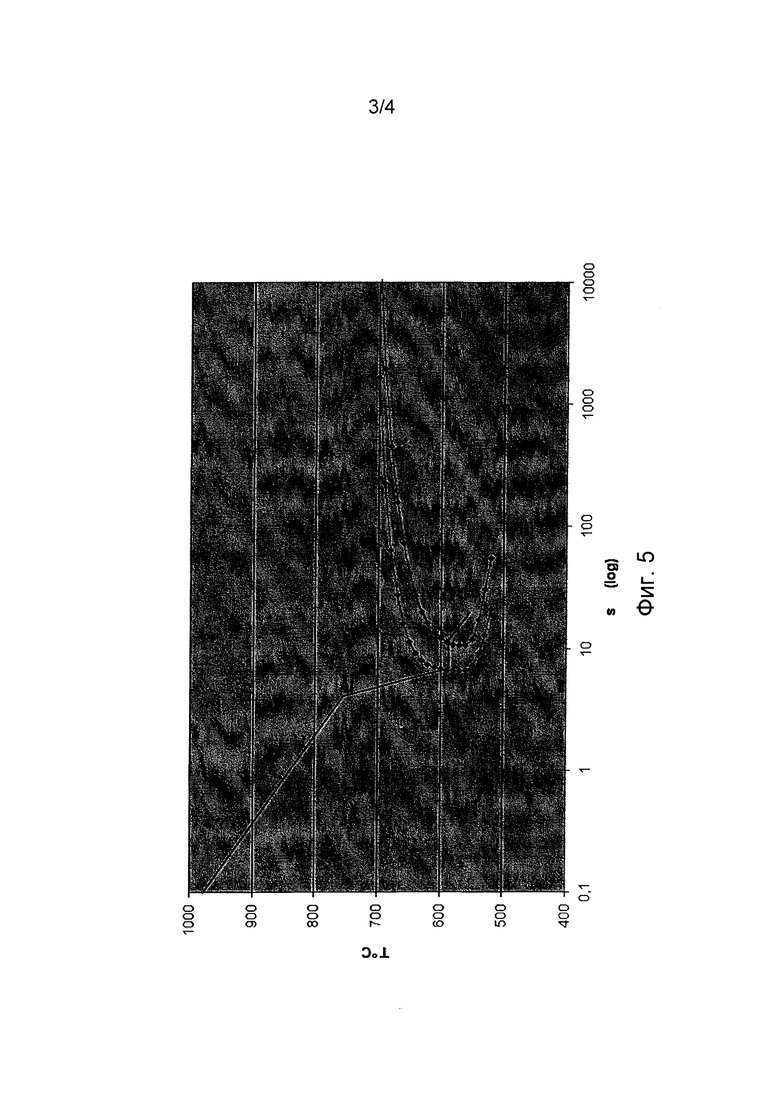

- фиг.5 представляет диаграмму, показывающую профиль изменения температуры стальной проволоки во время процесса согласно изобретению;

- фиг.6 представляет таблицу, показывающую результаты испытаний, проведенных на стальных проволоках.

Установка 100 для изготовления высокопрочной стальной проволоки F включает входную секцию 110 для стальной проволоки, секцию 120 аустенизации, секцию 130 патентирования, секцию 140 латунирования и секцию 150 волочения. Секция 130 патентирования, в свою очередь, включает первую подсекцию 131 и вторую подсекцию 135, отдельную и отличную от первой подсекции 131.

В первой подсекции 131 стальную проволоку F медленно охлаждают до первой предварительно заданной температуры, варьирующей между 720 и 800°С, в течение периода времени 4-10 секунд. Во второй подсекции 135 стальную проволоку быстро охлаждают до второй предварительно заданной температуры, варьирующей между 550 и 600°С, в течение периода времени 0,5-2 секунд и затем выдерживают по существу при указанной второй предварительно заданной температуре, варьирующей между 550 и 600°С, в течение периода времени по меньшей мере 3 секунд.

Выражение «выдерживают по существу при указанной второй предварительно заданной температуре» означает выдерживание в температурном диапазоне с колебаниями в пределах около 30°С, или предпочтительно 20°С, относительно предварительно заданной температуры. Такое колебание температуры связано с экзотермичностью процесса аустенитно-перлитного фазового превращения, которая ведет к явлению рекалесценции, тенденции к повышению температуры проволоки во время фазового превращения.

Первая подсекция 131 секции 130 патентирования предпочтительно включает камеру 132 с регулируемой атмосферой, через которую пропускают стальную проволоку F.

В одном предпочтительном варианте исполнения, показанном в фиг.2, вторая подсекция 135 секции 130 патентирования включает ванну 136 с расплавленным свинцом, через которую пропускают стальную проволоку F.

В еще одном предпочтительном варианте исполнения, показанном в фиг.3, вторая подсекция 235 секции 230 патентирования включает камеру 237 по меньшей мере с одним распылительным соплом 238 для набрызгивания на стальную проволоку F распыленной охлаждающей жидкости.

В еще одном дополнительном варианте исполнения, показанном на фиг.4, вторая подсекция 335 секции 330 патентирования включает ванну 336 с расплавленным свинцом, через которую пропускают стальную проволоку F, с последующей камерой 337 по меньшей мере с одним распылительным соплом 338 для набрызгивания на стальную проволоку F распыленной охлаждающей жидкости.

С помощью установки 100 можно изготавливать высокопрочную стальную проволоку F для армирования эластомерных материалов, например шин, в соответствии со способами согласно изобретению. Используемая сталь представляет собой сталь, содержащую 0,2%-1,0% С (Углерода), предпочтительно 0,6%-0,95% С.

Более конкретно, способ согласно изобретению включает стадии, в которых: создают стальную проволоку F, имеющую диаметр 0,5-3,5 мм; выполняют ее аустенизацию при температуре 900-1000°С; проводят ее патентирование; выполняют ее латунирование; проводят ее волочение до диаметра 0,1-2 мм, предпочтительно 0,1-0,6 мм. Кроме того, стадия, в которой проводят патентирование, включает стадии, в которых медленно охлаждают стальную проволоку F при температуре 700-800°С в течение периода времени 4-10 секунд; быстро охлаждают ее при температуре 550-600°С в течение периода времени 0,5-2 секунд; выдерживают ее при температуре 550-600°С в течение периода времени по меньшей мере 3 секунд.

Достигнутое таким путем патентирование обеспечивает то, что структура стали проволоки после патентирования является главным образом перлитной с мелкозернистой пластинчатой микроструктурой.

Технологическая обработка стальной проволоки F предпочтительно происходит во входной секции 110 при ее аустенизации в секции 120 аустенизации, ее патентировании в секции 130 патентирования, медленном охлаждении в подсекции 131, быстром охлаждении и выдерживании в подсекции 135.

Медленное охлаждение предпочтительно проводят на воздухе, в камере 132.

В одном предпочтительном варианте исполнения быстрое охлаждение проводят в ванне 136 с расплавленным свинцом.

В одном предпочтительном варианте исполнения быстрое охлаждение проводят набрызгиванием охлаждающей жидкости в камере 237 с помощью распылительных сопел 238.

В одном предпочтительном варианте исполнения выдерживание при температуре проводят в ванне 136, 336 с расплавленным свинцом.

В одном предпочтительном варианте исполнения выдерживание при температуре проводят набрызгиванием охлаждающей жидкости в камеры 237, 337 с помощью распылительных сопел 238, 338.

Охлаждающая жидкость предпочтительно представляет собой воду.

При аустенизации стальная проволока F предпочтительно достигает максимальной температуры 950°С, более предпочтительно 930°С и еще более предпочтительно 920°С.

Во время медленного охлаждения стальная проволока F предпочтительно достигает первой предварительно заданной минимальной температуры 740-760°С, более предпочтительно около 750°С.

При быстром охлаждении стальная проволока F предпочтительно достигает второй предварительно заданной минимальной температуры 550-650°С, более предпочтительно 580-600°С.

Латунирование предпочтительно включает нанесение медного покрытия, нанесение цинкового покрытия и проведение термической диффузии нанесенных меди и цинка.

Волочение предпочтительно представляет собой волочение в мокрых условиях.

ПРИМЕРЫ

Были проведены испытания с различными условиями изготовления, чтобы подтвердить эффекты изобретения. В частности, сравнивали результаты, полученные при подвергании стальной проволоки из стали сорта AISI SAE 1080 (содержание С = 0,80%) обработке в следующих стадиях патентирования и волочения:

1*) быстрое патентирование согласно прототипу (быстрое охлаждение в течение около 2 секунд до начала перлитного превращения и выдерживание ее в расплавленном свинце при температуре 600°С до завершения перлитного превращения, проведенное непосредственно по выходе из стадии обработки для аустенизации);

2*) быстрое патентирование согласно прототипу (быстрое охлаждение в течение 1 секунды в расплавленном свинце при температуре 580°С и выдерживание ее в расплавленном свинце при температуре 620°С до завершения перлитного превращения, проведенное непосредственно по выходе из стадии обработки для аустенизации);

3*) медленное патентирование согласно прототипу (начальное охлаждение в течение около 1 секунды в расплавленном свинце при температуре 590°С и выдерживание ее на воздухе, до завершения перлитного превращения);

4^) патентирование согласно изобретению с первоначальным медленным охлаждением в течение 5 секунд до температуры 750°С, с последующим быстрым охлаждением в течение 1 секунды до температуры 580°С, набрызгиванием охлаждающей жидкости и выдерживанием ее как таковой до завершения перлитного превращения;

5^) патентирование согласно изобретению с первоначальным медленным охлаждением в течение 5 секунд до температуры 750°С с последующим быстрым охлаждением в течение 1 секунды в расплавленном свинце до температуры 590°С и выдерживанием ее как таковой до завершения перлитного превращения.

В таблице фиг.6 показаны следующие данные.

Перед патентированием: начальный диаметр проволоки в мм (D0).

После патентирования и перед латунированием: предел прочности при растяжении в Н (Fm); прочность на разрыв в Н/мм2 (Rm); относительное удлинение при разрыве в % (At); содержание пластинчатого перлита в % (Pl); содержание фрагментированного перлита в % (Pf); содержание бейнита в % (В); межпластинчатое расстояние в нм (sp).

После волочения: конечный диаметр в мм (D traf); предел прочности при растяжении в Н (Fm traf); прочность на разрыв в Н/мм2 (Rm traf); относительное удлинение при разрыве в % (At traf).

Определение тестовых параметров проводили согласно стандарту ISO 6892-1:2009.

Испытания 1*, 2*, 3*, проведенные на проволоках, изготовленных способами согласно прототипу, сравнительно с испытаниями 4^, 5^, проведенными на проволоках, изготовленных способом согласно изобретению, обеспечили возможность четко показать повышение механических свойств как до патентирования, так и по окончании патентирования проволок, соответственно способу согласно настоящему изобретению. Следует также отметить, как микроструктуры проволок, изготовленных способом согласно настоящему изобретению, бесспорно являются лучшими в отношении мелкозернистого перлита и в плане межпластинчатого расстояния.

Заявителю также удалось получить значительное улучшение способа свивания корда благодаря проволокам, изготовленным способом согласно изобретению.

Например: для корда 2+1×0,22HT, то есть корда, сформированного скруткой друг с другом трех базовых проволок с диаметром 0,22 мм, из снабженной покрытием высокопрочной стали, было найдено, что разрыв происходит под собственным весом при длине 279 км изготовленного корда, сравнительно с разрывом каждые 150 км для изготовления в условиях традиционного патентирования. Следовательно, число сварных соединений, создаваемых на длине 1000 км изготовленного корда, снижается до 3,6, сравнительно со стандартными 6,7 сварными соединениями.

Способ изготовления стальной проволоки согласно изобретению преимущественно обеспечивает возможность

- работать со сталью с меньшим содержанием С (например, 0,7% вместо 0,8%), в то же время по-прежнему получая конечные механические характеристики;

- проводить процесс на материале, по существу имеющем такое же содержание С, но исходя из проволочной катанки имеющей диаметр, который является меньшим, таким образом, что волочение выполняют с меньшим числом стадий, или достигают меньшего сокращения диаметра проволоки, и тем самым меньшей нагартовки ее.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛИ С ПАКЕТНО-СЕТЧАТОЙ МАРТЕНСИТ-АУСТЕНИТНОЙ МИКРОСТРУКТУРОЙ, ПОДВЕРГАЕМЫЕ ХОЛОДНОЙ ОБРАБОТКЕ | 2003 |

|

RU2301838C2 |

| Устройство для термообработки стальной проволоки | 1986 |

|

SU1500167A3 |

| СПОСОБ ПОЛУЧЕНИЯ АРМАТУРНОЙ ПРОВОЛОКИ ИЗ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ | 2012 |

|

RU2496888C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПАТЕНТИРОВАНИЯ ПРОВОЛОКИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2023727C1 |

| ПРОФИЛИРОВАННАЯ СТАЛЬНАЯ ПРОВОЛОКА С ВЫСОКИМИ МЕХАНИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ, СТОЙКАЯ К ВОДОРОДНОМУ ОХРУПЧИВАНИЮ | 2011 |

|

RU2533573C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ПРОВОЛОКИ, СТОЙКОЙ К КОРРОЗИИ В ПРИСУТСТВИИ H*002S, ПРОВОЛОКА И ГИБКИЙ ЭЛЕМЕНТ | 1991 |

|

RU2087554C1 |

| Способ термической обработки стальной проволоки и устройство для его осуществления | 1989 |

|

SU1694668A1 |

| СПОСОБ ОБРАБОТКИ ГОРЯЧЕКАТАНОГО ПРОКАТА | 2012 |

|

RU2486260C1 |

| Способ подготовки горячекатаного проката для изготовления метизных крепежных изделий | 2015 |

|

RU2612101C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ДЛИННОМЕРНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087555C1 |

Изобретение относится к области металлургии. Для повышения механических свойств проволоки и обеспечения однородной микроструктуры способ изготовления стальной проволоки включает получение стальной проволоки, нагрев до температуры аустенизации стальной проволоки, патентирование стальной проволоки, волочение стальной проволоки. Патентирование стальной проволоки включает медленное охлаждение указанной стальной проволоки с температуры аустенизации до первой предварительно заданной температуры, быстрое охлаждение проволоки до второй предварительно заданной температуры, выдержку проволоки при указанной второй предварительно заданной температуре. Во время медленного охлаждения стальная проволока по существу сохраняет свою аустенитную структуру неизмененной, при последующем быстром охлаждении стальная проволока находится в лучших условиях, чтобы началось фазовое изменение, в котором аустенитная структура превращается в перлитную структуру. 3 н. и 13 з.п. ф-лы, 6 ил.

1. Способ изготовления стальной проволоки (F), включающий:

- подготовку стальной проволоки (F), имеющей первый предварительно заданный диаметр от 0,5 мм до 3,5 мм,

- аустенитизацию упомянутой стальной проволоки (F) при температуре в диапазоне от 900°С до 1000°С,

- патентирование упомянутой стальной проволоки (F),

- волочение упомянутой стальной проволоки (F) до предварительно заданного второго диаметра от 0,1 мм до 2 мм,

при этом патентирование стальной проволоки (F) включает:

- медленное охлаждение упомянутой стальной проволоки (F) на воздухе или в регулируемой атмосфере до первой предварительно заданной температуры от 720°С до 800°С в течение периода времени в диапазоне от 4 до 10 секунд;

- быстрое охлаждение упомянутой стальной проволоки (F) в ванне расплавленного свинца или набрызгиванием распыленной охлаждающей жидкости до второй предварительно заданной температуры от 550°С до 600°С в течение периода времени в диапазоне от 0,5 до 2 секунд;

- выдержку упомянутой стальной проволоки (F) по существу при упомянутой второй предварительно заданной температуре в течение периода времени по меньшей мере 3 секунды.

2. Способ по п. 1, в котором выдержку упомянутой стальной проволоки (F) по существу при упомянутой второй предварительно заданной температуре проводят в ванне расплавленного свинца или посредством набрызгивания распыленной охлаждающей жидкости.

3. Способ по п. 1, в котором аустенитизацию упомянутой стальной проволоки (F) проводят при максимальной температуре 950°С.

4. Способ по п. 1, в котором аустенитизацию упомянутой стальной проволоки (F) проводят при максимальной температуре 930°С.

5. Способ по п. 1, в котором медленное охлаждение упомянутой стальной проволоки (F) проводят до первой предварительно заданной минимальной температуры от 740 до 760°С.

6. Способ по п. 1, в котором быстрое охлаждение упомянутой стальной проволоки (F) проводят до второй предварительно заданной минимальной температуры от 550 до 600°С.

7. Способ по п. 6, в котором быстрое охлаждение стальной проволоки (F) проводят до второй предварительно заданной минимальной температуры от 580 до 600°С.

8. Способ по п. 1, в котором перед волочением патентированной стальной проволоки (F) проводят нанесение покрытия на стальную проволоку (F) по меньшей мере из одного слоя металла или металлического сплава.

9. Способ по п. 8, в котором упомянутое нанесение покрытия на стальную проволоку (F) проводят, чтобы латунировать упомянутую стальную проволоку (F).

10. Способ по п. 9, в котором латунирование стальной проволоки (F) включает стадии, в которых:

- наносят медное покрытие,

- наносят цинковое покрытие,

- проводят термическую диффузию нанесенных меди и цинка.

11. Способ по п. 1, в котором проводят мокрое волочение стальной проволоки (F).

12. Способ непрерывного изготовления стального корда, в котором:

- изготавливают стальные проволоки (F) по любому из пп. 1-11; и

- свивают упомянутые стальные проволоки (F) с получением стального корда.

13. Установка для изготовления стальной проволоки (F), содержащая:

- входную секцию (110) для стальной проволоки (F),

- секцию аустенитизации стальной проволоки (F),

- секцию патентирования стальной проволоки (F),

- секцию волочения стальной проволоки (F),

причем секция патентирования включает:

- первую подсекцию (131), предназначенную для медленного охлаждения упомянутой стальной проволоки (F) на воздухе или в регулируемой атмосфере до первой предварительно заданной температуры в диапазоне от 720 до 800°С в течение периода времени 4-10 секунд,

- вторую подсекцию (135; 235; 335), отдельную и отличную от первой подсекции (131), предназначенную для быстрого охлаждения упомянутой стальной проволоки (F) в ванне расплавленного свинца или набрызгиванием распыленной охлаждающей жидкости до второй предварительно заданной температуры в диапазоне от 550 до 600°С в течение периода времени от 0,5 до 2 секунд и затем выдержки упомянутой стальной проволоки (F) при упомянутой второй предварительно заданной температуре в диапазоне от 550 до 600°С в течение периода времени по меньшей мере 3 секунды.

14. Установка по п. 13, в которой секция (130) патентирования содержит вторую подсекцию (335) с ванной (336) расплавленного свинца, через которую пропускают стальную проволоку (F), и последующую камеру (337) по меньшей мере с одним распылительным соплом (338) для набрызгивания на упомянутую стальную проволоку (F) распыленной охлаждающей жидкости.

15. Установка по п. 13, в которой также предусмотрена секция (140) нанесения металлического покрытия на стальную проволоку (F).

16. Установка по п. 13 или 14, в которой охлаждающая жидкость представляет собой воду.

| GB 1549125 A, 01.08.1979 | |||

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2102502C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ПРОВОЛОКИ, СТОЙКОЙ К КОРРОЗИИ В ПРИСУТСТВИИ H*002S, ПРОВОЛОКА И ГИБКИЙ ЭЛЕМЕНТ | 1991 |

|

RU2087554C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОТЯЖНЫХ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1997 |

|

RU2116360C1 |

| Устройство для термообработки стальной проволоки | 1986 |

|

SU1500167A3 |

| JP 2000309826 A, 07.11.2000. | |||

Авторы

Даты

2016-12-10—Публикация

2011-12-21—Подача