Изобретение относится к стеклокерамике на основе системы метасиликата лития (Li2O·SiO2 (Li2SiO3)), которая поддается простой механической обработке на промежуточной стадии кристаллизации и по завершении кристаллизации представляет собой высокопрочную, высокопрозрачную и химически стабильную стеклокерамику.

Среди систем оксид лития-диоксид кремния стеклокерамика на основе дисиликата лития (Li2O·2SiO2 (Li2Si2O5)) хорошо известна в литературе, и несколько патентов основаны на применении указанной стеклокерамической системы. Например, в европейском патенте EP-B-536479 описана самоглазурующаяся стеклокерамика на основе дисиликата лития для получения посуды, а в европейском патенте EP-B-536572 описана стеклокерамика на основе дисиликата лития, которую можно применять путем рассеивания на ее поверхности мелкодисперсных цветных стекол в качестве элементов облицовки при строительстве.

Основной областью применения запатентованной стеклокерамики на основе дисиликата лития является стоматология. Система на основе дисиликата лития очень хорошо подходит для получения стеклокерамики, поддающейся обработке при помощи технологии CAD/CAM, так как в этом случае кристаллизация проходит в фазе метасиликата лития (см. S.D. Stookey: “Chemical Machining of Photosensitive Glass”, Ind. Eng. Chem., 45, 115-118 (1993) и S.D. Stookey: “Photosensitively Opacifiable Glass” патент США №2684911A (1954)). Указанная стеклокерамика на основе метасиликата лития имеет настолько низкую прочность на указанной промежуточной стадии, что легко поддается обработке при помощи технологии CAD/CAM (M.-P. Borom, A.M. Turkalo, R.H. Doremus: “Strength and Microstructure in Lithium Disilicate Glass Ceramics”, J. Am. Ceram. Soc, 58, No. 9-10, 385 - 391 (1975) и M. - P. Borom, A.M. Turkalo, R.H. Doremus: “Verfahren zum Herstellen von Glaskeramiken” (Method for the production of glass ceramics) Патент ФРГ №2451121 A (1974)). Только путем последующего преобразования с образованием дисиликата лития на второй стадии кристаллизации получают стоматологические материалы с высокой прочностью.

Этот принцип используется для получения, во-первых, стеклокерамики в двухстадийном процессе кристаллизации, при этом указанная стеклокерамика легко поддается механической обработке, например, при помощи CAD/CAM, и для последующей обработки полученной стеклокерамики на второй стадии кристаллизации для получения стоматологической стеклокерамики. Этот способ подходит для применения для пломбирования зубов при помощи так называемого кабинетного способа. В этом способе индивидуально разработанную коронку/накладку/ вкладку вырезают из стеклокерамического блока после первой стадии кристаллизации при помощи CAD/CAM, а для стоматологического применения указанную коронку/накладку/вкладку обрабатывают на второй стадии кристаллизации в специальной печи и применяют непосредственно во время первого и единственного посещения дантиста (заявка на патент Германии №10/2005/028637). Также стоматолог может проводить прессование или механическую обработку и последующую персональную или индивидуальную подгонку с применением подходящих слепочных материалов или многослойной керамики.

С учетом вышеуказанного задачей настоящего изобретения являлось обеспечение стеклокерамики с улучшенной прочностью, а также с улучшенной прозрачностью и химической устойчивостью.

Эта задача решена при помощи литиево-силикатных стекол или стеклокерамики, обладающих признаками, приведенными в пункте 1 формулы изобретения, способа получения пломбировочного материала, обладающего признаками, приведенными в пункте 17 формулы изобретения, и формованного пломбировочного материала по п.20. Применение литиево-силикатных стекол или стеклокерамики описано в п.19. Дополнительные зависимые пункты формулы изобретения раскрывают преимущественные варианты реализации.

В рамках настоящего изобретения разработаны стеклянные композиции на основе системы SiO2-Li2O-ZrO2, которая содержит метасиликат лития в качестве единственной или основной кристаллической фазы (>50%). В этом случае оксид циркония выступает в качестве стабилизатора остаточной стеклофазы и может быть полностью или частично заменен на оксиды гафния, германия, церия, лантана, иттрия, титана и цинка.

Неожиданно было показано, что в этой системе может быть получена стеклокерамика на основе метасиликата лития, обладающая превосходной прочностью, исключительной прозрачностью и очень хорошей химической устойчивостью.

В дополнение, было показано, что в стекло можно вводить до 20% по массе ZrO2 или других стабилизаторов в отсутствие значительного влияния на структуру. Вопреки всем ожиданиям, ZrO2 или другие стабилизаторы не кристаллизуются в виде отдельной кристаллической фазы, но полностью или преимущественно остаются в аморфной остаточной стеклофазе. Вследствие высокого содержания ZrO2 или других стабилизаторов существенно увеличивается механическая и химическая устойчивость аморфной фазы, что также приводит к улучшению свойств стеклокерамики в целом (кристаллической(их) фазы(фаз) и остаточной стеклофазы), таких как, например, конечная прочность и растворимость в кислотах.

Способ также подходит для двухстадийного процесса получения из исходного стекла, частичной кристаллизации метасиликата лития на первой стадии обработки, которая обеспечивает легкое проведение CAD/CAM обработки. На второй стадии обработки увеличивают долю кристаллической фазы (главным образом, метасиликата лития), что приводит к получению высоких значений прочности. Наиболее важной причиной неожиданно высокой прочности системы на основе метасиликата лития считают высокое содержание оксида циркония или других стабилизаторов (>8 MA).

Высокая прозрачность достигается за счет небольшого размера кристаллитов в стеклокерамике. Кроме того, хорошая химическая стабильность достигается за счет высокого содержания оксида циркония в стеклофазе и повышенного содержания SiO2 в остаточной стеклофазе по сравнению со стеклокерамикой на основе дисиликата лития (дисиликат лития = метасиликат лития + SiO2).

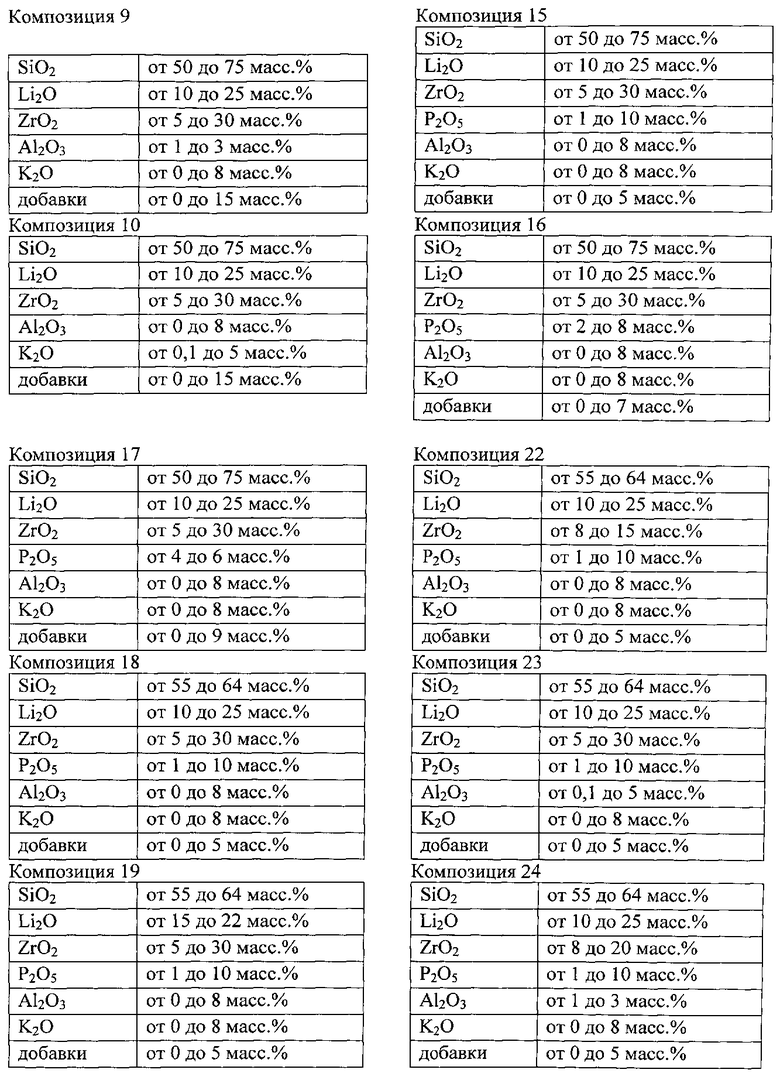

Согласно настоящему изобретению предложены литиево-силикатные стекла или стеклокерамика со следующим составом:

от 50 до 75 масс.% SiO2,

от 10 до 25 масс.% Li2O,

от 5 до 30 масс.% стабилизатора, выбранного из группы, состоящей из оксидов Zr, Hf, Ge, La, Y, Ce, Ti, Zn или их смесей,

от 0 до 8 масс.% K2O и/или Na2O,

от 0 до 8 масс.% Al2O3 и

от 0 до 15 масс.% добавок.

Предпочтительно стекла или стеклокерамика имеют следующий состав:

от 50 до 75 масс.% SiO2,

от 10 до 25 масс.% Li2O,

от 5 до 30 масс.% стабилизатора, выбранного из группы, состоящей из ZrO2 и/или HfO2,

от 0 до 8 масс.% K2O и/или Na2O,

от 0 до 8 масс.% Al2O3 и

от 0 до 15 масс.% добавок.

Более предпочтительно, стекла или стеклокерамика имеют следующий состав:

от 50 до 70 масс.% SiO2,

от 15 до 22 масс.% Li2O,

от 8 до 20 масс.% стабилизатора, выбранного из группы, состоящей из оксидов Zr, Hf, Ge, La, Y, Ce, Ti, Zn или их смесей,

от 0,1 до 4 масс.% K2O и/или Na2O,

от 0,1 до 4 масс.% Al2O3 и

от 2 до 8 масс.% добавок.

В предпочтительном варианте реализации стекла или стеклокерамика имеют следующий состав:

от 50 до 70 масс.% SiO2,

от 15 до 22 масс.% Li2O,

от 8 до 20 масс.% стабилизатора, выбранного из группы, состоящей из ZrO2 и/или HfO2,

от 0,1 до 4 масс.% K2O и/или Na2O,

от 0,1 до 4 масс.% Al2O3 и

от 2 до 8 масс.% добавок.

В дополнительном предпочтительном варианте реализации стекла или стеклокерамика имеют следующий состав:

от 50 до 64 масс.% SiO2,

от 17 до 20 масс.% Li2O,

от 8 до 20 масс.% стабилизатора, выбранного из группы, состоящей из ZrO2 и/или HfO2,

от 1 до 3 масс.% K2O и/или Na2O,

от 1 до 3 масс.% Al2O3

и от 4 до 6 масс.% добавок.

В дополнительном предпочтительном варианте реализации стекла или стеклокерамика имеют следующий состав:

от 55 до 64 масс.% SiO2,

от 10 до 20 масс.% Li2O,

от 8 до 20 масс.% стабилизатора, выбранного из группы, состоящей из ZrO2, HfO2 или их смесей,

от 0 до 5 масс.% K2O и/или Na2O,

от 0,1 до 5 масс.% Al2O3 и также от 0 до 10 масс.% добавок.

В дополнительном предпочтительном варианте реализации стекла или стеклокерамика имеют следующий состав:

от 55 до 60 масс.% SiO2,

от 10 до 20 масс.% Li2O,

от 8 до 20 масс.% стабилизатора, выбранного из группы, состоящей из ZrO2, HfO2 или их смесей,

от 0 до 5 масс.% K2O и/или Na2O,

от 0,1 до 5 масс.% Al2O3 и также от 0 до 10 масс.% добавок.

Кроме того, стекло или стеклокерамика со следующим составом являются предпочтительными:

от 55 до 64 масс.% SiO2,

от 10 до 20 масс.% Li2O,

от 10 до 20 масс.% стабилизатора, выбранного из группы, состоящей из ZrO2, HfO2 или их смесей,

от 0 до 5 масс.% K2O и/или Na2O,

от 0,1 до 5 масс.% Al2O3 и также

от 0 до 10 масс.% добавок.

Дополнительная предпочтительная композиция содержит

от 55 до 60 масс.% SiO2,

от 10 до 20 масс.% Li2O,

от 10 до 20 масс.% стабилизатора, выбранного из группы, состоящей из ZrO2, HfO2 или их смесей,

от 0 до 5 масс.% K2O и/или Na2O,

от 0,1 до 5 масс.% Al2O3 и также

от 0 до 10 масс.% добавок.

Стабилизатор предпочтительно представляет собой ZrO2 и/или HfO2. Предпочтительно стабилизатор находится по существу только в аморфном состоянии.

В состав стекла или стеклокерамики могут входить в качестве добавок компоненты, выбранные из группы, состоящей из нуклеирующих агентов, флуоресцентных агентов, красителей, в частности оксидов для окрашивания стекла, красящих пигментов и их смесей.

У всех стекол и стеклокерамики некоторые компоненты влияют на некоторые свойства стекол и стеклокерамики. Например, оксид титана может выступать в качестве нуклеирующего агента и красителя. Большинство оксидов редкоземельных металлов влияют на цвет и флуоресценцию. Некоторые компоненты могут одновременно быть аморфными, входить в состав кристаллических фаз и образовывать свои собственные кристаллические фазы.

Нуклеирующие агенты предпочтительно выбраны из группы, состоящей из оксида фосфора, оксида титана, оксида олова, их смесей, а также благородных металлов, и предпочтительно содержатся в количестве от 1 до 10 масс.%, более предпочтительно от 2 до 8 масс.%, наиболее предпочтительно от 4 до 8 масс.%.

Флуоресцентные агенты предпочтительно выбраны из группы, состоящей из оксидов висмута, редкоземельных элементов, таких как неодим, празеодим, самарий, эрбий и европий, и их смесей, и предпочтительно содержатся в количестве от 0,1 до 5 масс.%, более предпочтительно от 0,5 до 4 масс.%, наиболее предпочтительно от 1 до 3 масс.%.

Оксиды для окрашивания стекла предпочтительно выбраны из группы, состоящей из оксидов железа, титана, церия, меди, хрома, кобальта, никеля, марганца, селена, серебра, индия, золота, ванадия, редкоземельных элементов, таких как неодим, празеодим, самарий, европий, тербий, диспрозий, гольмий, эрбий, иттрий, и их смесей, и предпочтительно содержатся в количестве от 0,1 до 6 масс.%, более предпочтительно от 0,5 до 5 масс.%, наиболее предпочтительно от 1 до 4 масс.%.

Красящие пигменты могут представлять собой допированные шпинели и содержатся предпочтительно в количестве от 0,1 до 6 масс.%, более предпочтительно от 0,5 до 5 масс.%, наиболее предпочтительно от 1 до 4 масс.%.

Другие добавки предпочтительно выбраны из группы, состоящей из оксида бора, оксида фосфора, фтора, оксида натрия, оксида бария, оксида стронция, оксида магния, оксида цинка, оксида кальция, оксида иттрия, оксида титана, оксида ниобия, оксида тантала, оксида лантана и их смесей, и предпочтительно содержатся в количестве от 0,1 до 5 масс.%.

Также согласно настоящему изобретению предложен способ получения вышеописанных литиево-силикатных стекол или стеклокерамики, а также способ получения пломбировочного материала, содержащего вышеописанные литиево-силикатное стекло или стеклокерамику, где

a) в качестве исходного материала предложено стекло, которое содержит компоненты стеклокерамики,

b) стекло подвергают первой термообработке для получения стеклокерамики, которая содержит метасиликат лития в виде единственной или основной кристаллической фазы,

c) стеклокерамику, полученную на стадии b), подвергают второй термообработке, где из стеклофазы выделяется дополнительное количество метасиликата. Метасиликат лития содержится в виде основной кристаллической фазы.

Первую термообработку, таким образом, предпочтительно проводят при температуре от 620°C до 950°C в течение периода времени, равного от 1 до 200 минут. Особенно предпочтительным является проведение первой термообработки при температуре от 650°C до 750°C в течение периода времени, равного от 10 до 60 минут.

Дополнительную кристаллизацию метасиликата лития проводят предпочтительно при температуре от 800°C до 1040°C в течение периода времени, составляющего от 5 до 200 минут, особенно предпочтительно при температуре от 800°C до 870°C в течение периода времени, составляющего от 5 до 30 минут.

Литиево-силикатные стекла или стеклокерамику согласно настоящему изобретению применяют в качестве стоматологического материала или компонента стоматологического материала.

Согласно настоящему изобретению также предложен формованный стоматологический продукт, который содержит описанное ранее литиево-силикатное стекло или литиево-силикатная стеклокерамика. Формованные стоматологические продукты, таким образом, в частности, имеют форму вкладки, накладки, моста, абатмента, облицовочной поверхности зуба, винира, фасетки, коронки, неполной коронки, каркаса протеза или основы коронки.

Дополнительными аспектами настоящего изобретения являются литиево-силикатные стекла или стеклокерамика, имеющие следующий состав:

Объект изобретения более подробно обсуждается в приведенных ниже фигурах и примерах, которые не ограничивают указанный объект изобретения.

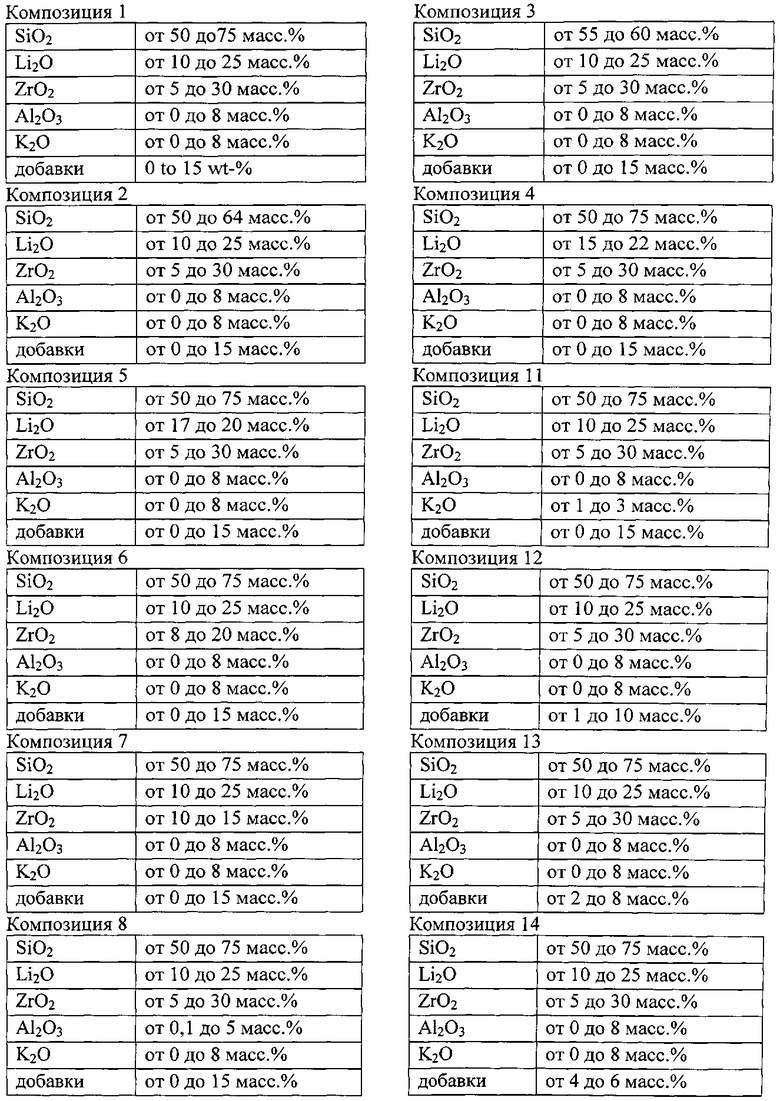

На Фиг.1 приведена микрофотография стеклокерамики, известной в уровне техники, полученная на сканирующем электронном микроскопе (СЭМ).

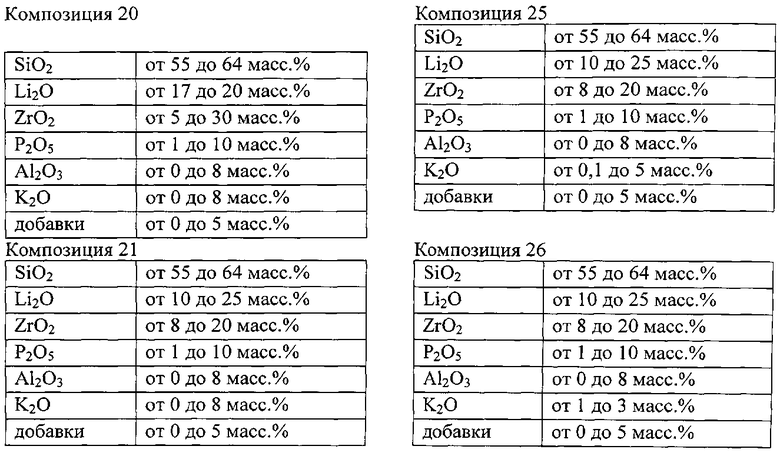

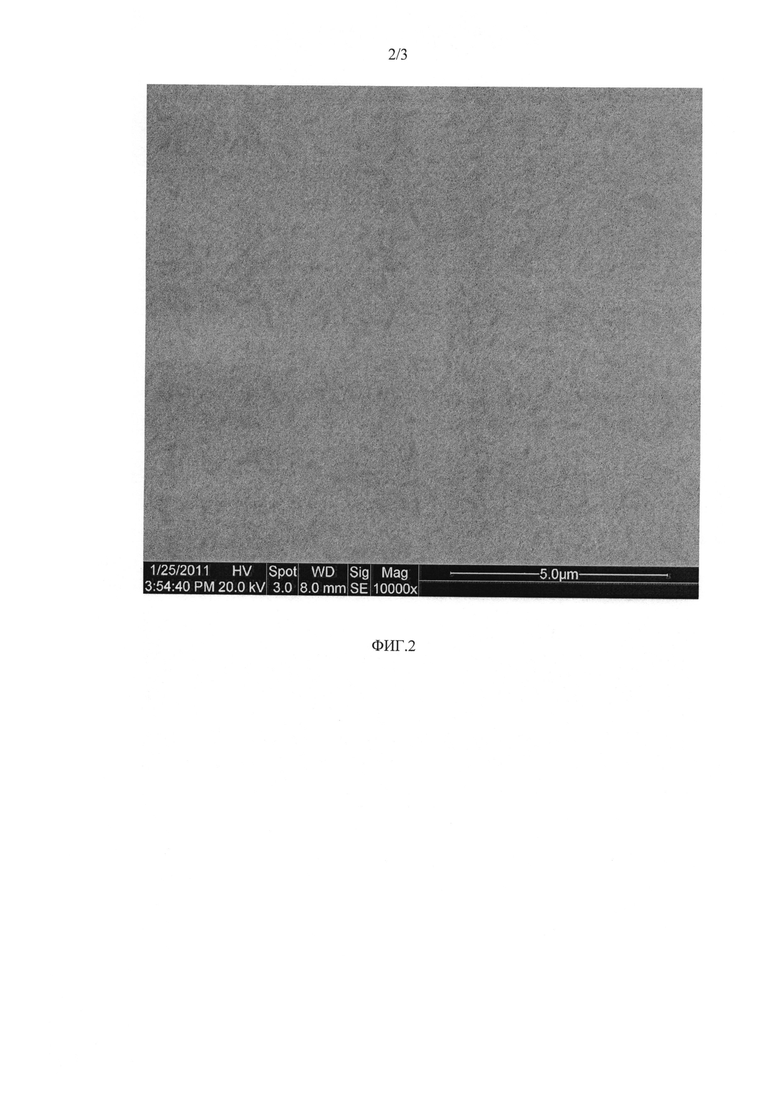

На Фиг.2 приведена микрофотография стеклокерамики согласно настоящему изобретению, полученная на сканирующем электронном микроскопе (СЭМ).

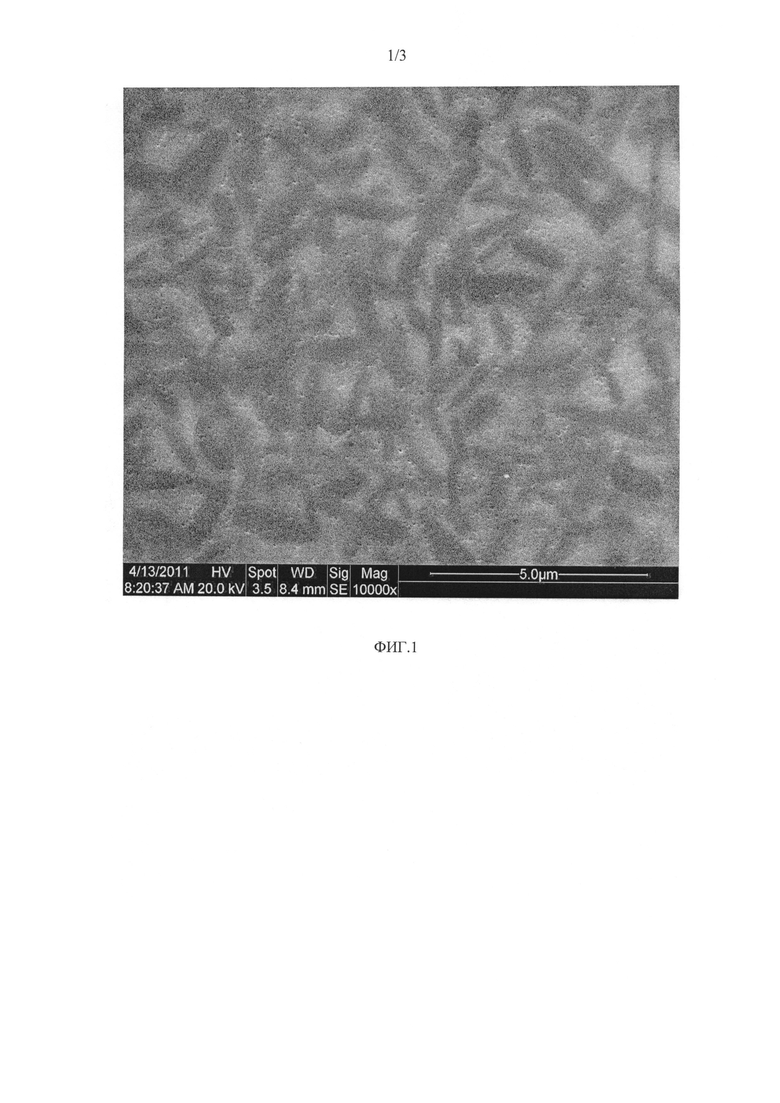

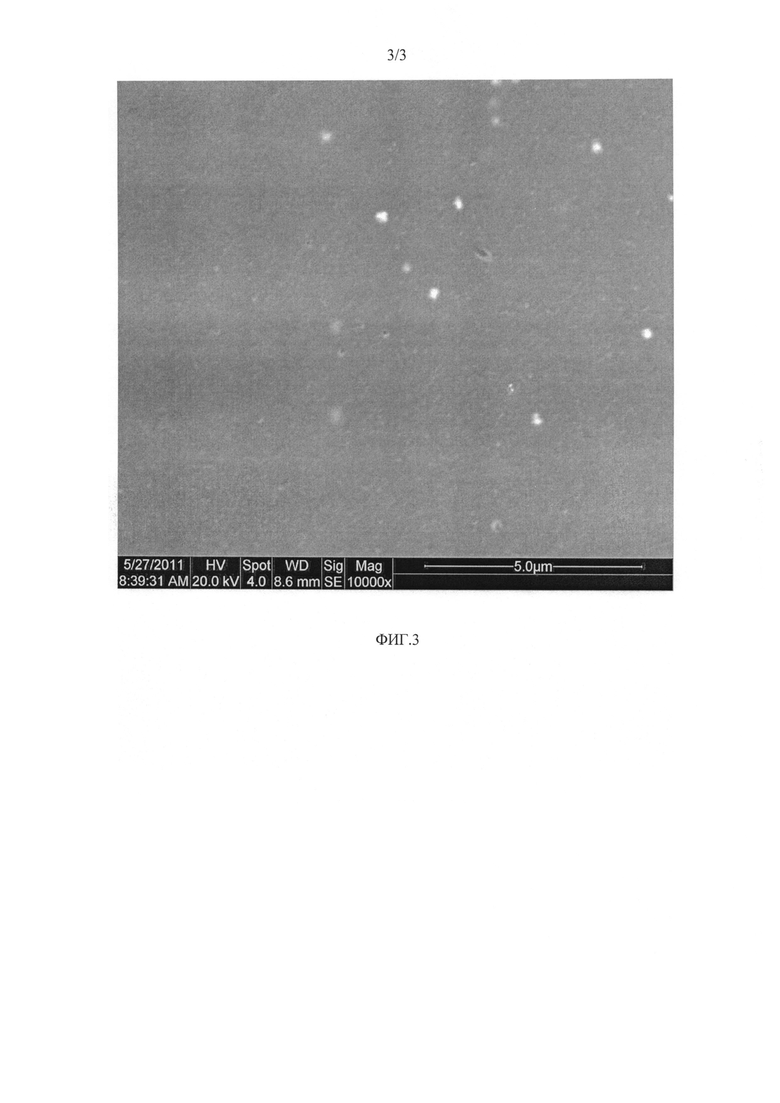

На Фиг.3 приведена микрофотография стеклокерамики с низким содержанием стабилизатора, полученная на сканирующем электронном микроскопе (СЭМ).

На фигурах можно увидеть, что стеклокерамика согласно настоящему изобретению имеет значительно лучшие результаты по сравнению со стеклокерамикой, известной в уровне техники, изображенной на Фиг.1, выражающиеся в более высокой прозрачности.

Стеклокерамика, изображенная на Фиг.3, имеет более низкое содержание стабилизатора (4 масс.%), и на микрофотографии виден ряд белых пятен стабилизатора (ZrO2), что приводит к получению непрозрачной керамики, применение которой нежелательно в области стоматологии.

Пример 1

В Таблице 1 отмечены примерные композиции, из которых можно получать метасиликатную стеклокерамику с высоким содержанием оксида циркония для стоматологического применения.

Стекла плавили при 1500°C и выливали в металлические формы для получения блоков. Снимали внутреннее напряжение в блоках в печи при 560°C и медленно охлаждали. Для изучения свойств стеклянные блоки разделяли и подвергали обработке для первой кристаллизации. Для этого стекла выдерживали в течение периода времени, равного от 10 до 120 минут, при 600°C-750°C. В результате получали стеклокерамику с прочностью, составляющей от 150 МПа до 220 МПа (определяли в соответствии с DIN ISO 6872). В этом случае метасиликат лития образовывал единственную кристаллическую фазу. Можно очень легко проводить обработку стеклокерамики, находящейся в указанном состоянии, при помощи способов CAD/CAM.

Проводили вторую кратковременную кристаллизацию при 800°C-950°C в течение периода времени, составляющего от 3 до 15 минут, в результате чего прочность повышалась до 300 МПа - 450 МПа (измеряли в соответствии с DIN ISO 6872). В дополнение к фазе метасиликата лития может образовываться дополнительная кристаллическая фаза, содержащая оксид циркония. Также возможна незначительная конверсия метасиликата лития в дисиликат лития. Однозначно основной кристаллической фазой остается фаза метасиликата лития.

В Таблице 2 изображены условия кристаллизации конкретных стекол, а также получаемые кристаллические фазы и значения прочности.

Пример 2

В Таблице 3 приведен пример содержания различных стабилизаторов в композиции, из которой можно получать метасиликатную стеклокерамику с высоким содержанием стабилизатора для применения в стоматологии.

В Таблице 4 показаны примеры стабилизаторов, входящих в состав композиции, приведенной в Таблице 1, применяемой в стоматологии.

Стекла плавили при 1500°C и выливали в металлические формы для получения блоков. Снимали внутреннее напряжение в блоках в печи при 560°C и медленно охлаждали. Для изучения свойств стеклянные блоки разделяли и подвергали обработке для первой кристаллизации. Для этого стекла выдерживали в течение периода времени, составляющего от 10 до 120 минут, при 600°C-750°C. В результате получали стеклокерамику с прочностью, равной от 150 МПа до 220 МПа. В этом случае метасиликат лития образовывал единственную кристаллическую фазу. Можно очень легко проводить обработку стеклокерамики, находящейся в указанном состоянии, при помощи способов CAD/CAM.

Проводили вторую кратковременную кристаллизацию при 800°C-950°C в течение периода времени, составляющего от 3 до 15 минут, в результате чего прочность повышалась до 300 МПа - 450 МПа. В дополнение к фазе метасиликата лития может образовываться дополнительная кристаллическая фаза, содержащая оксид циркония. Также возможна незначительная конверсия метасиликата лития в дисиликат лития. Однозначно основной кристаллической фазой остается фаза метасиликата лития.

В Таблице 5 показаны условия кристаллизации конкретных стекол, а также получаемые кристаллические фазы и значения прочности при применении различных стабилизаторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ ДИСИЛИКАТА ЛИТИЯ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2010 |

|

RU2552284C2 |

| СТОМАТОЛОГИЧЕСКИЙ ВОССТАНОВИТЕЛЬНЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СТЕКЛОКЕРАМИКА | 2012 |

|

RU2611394C2 |

| ЛИТИЕВО-СИЛИКАТНЫЕ СТЕКЛОКЕРАМИКА И СТЕКЛО С ОКСИДОМ ЧЕТЫРЕХВАЛЕНТНОГО МЕТАЛЛА | 2012 |

|

RU2633485C2 |

| ЛИТИЕВО-СИЛИКАТНЫЕ СТЕКЛОКЕРАМИКА И СТЕКЛО С ОКСИДОМ ШЕСТИВАЛЕНТНОГО МЕТАЛЛА | 2012 |

|

RU2607557C2 |

| ЛИТИЕВО-СИЛИКАТНЫЕ СТЕКЛОКЕРАМИКА И СТЕКЛО С ОКСИДОМ ОДНОВАЛЕНТНОГО МЕТАЛЛА | 2012 |

|

RU2606999C2 |

| ЛИТИЕВО-СИЛИКАТНЫЕ СТЕКЛОКЕРАМИКА И СТЕКЛО С ОКСИДОМ ПЯТИВАЛЕНТНОГО МЕТАЛЛА | 2012 |

|

RU2648447C2 |

| СТОМАТОЛОГИЧЕСКИЙ ВОССТАНОВИТЕЛЬНЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ЗАГОТОВКА | 2012 |

|

RU2631484C2 |

| ЛИТИЙ-СИЛИКАТНАЯ СТЕКЛОКЕРАМИКА | 2017 |

|

RU2710221C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗУБНЫХ ПРОТЕЗОВ | 2013 |

|

RU2646833C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОЛИТНОГО ФАСОННОГО ЭЛЕМЕНТА | 2017 |

|

RU2731375C1 |

Изобретение относится к стеклокерамике на основе метасиликата лития. Технический результат изобретения заключается в повышении прочности, химической устойчивости стеклокерамики. Литиево-силикатное стекло или стеклокерамика имеют следующий состав, масс.%: SiO2 50-75, Li2O 10-25, ZrO2 и HfO2 5-30, K2O 0-8, Al2O3 0-8, добавки 0-15. 4 н. и 12 з.п. ф-лы, 3 ил., 5 табл.

1. Литиево-силикатное стекло или стеклокерамика, имеющие следующий состав:

от 50 до 75 масс. % SiO2,

от 10 до 25 масс. % Li2O,

от 5 до 30 масс. % смеси ZrO2 и HfO2 в качестве стабилизатора,

от 0 до 8 масс. % K2O,

от 0 до 8 масс. % Al2O3 и

от 0 до 15 масс. % добавок.

2. Стекло или стеклокерамика по п. 1, имеющие следующий состав:

от 50 до 70 масс. % SiO2,

от 15 до 22 масс. % Li2O,

от 8 до 20 масс. % смеси ZrO2 и HfO2 в качестве стабилизатора,

от 0,1 до 4 масс. % K2O и/или Na2O,

от 0,1 до 4 масс. % Al2O3 и

от 2 до 8 масс. % добавок.

3. Стекло или стеклокерамика по п. 1 или 2, имеющие следующий состав:

от 55 до 64 масс. % SiO2,

от 10 до 20 масс. % Li2O,

от 8 до 20 масс. % смеси ZrO2 и HfO2 в качестве стабилизатора,

от 0 до 5 масс. % K2O и/или Na2O,

от 0,1 до 5 масс. % Al2O3 и

от 0 до 10 масс. % добавок.

4. Стекло или стеклокерамика по п. 1 или 2, имеющие следующий состав:

от 55 до 60 масс. % SiO2,

от 10 до 20 масс. % Li2O,

от 8 до 20 масс. % смеси ZrO2 и HfO2 в качестве стабилизатора,

от 0 до 5 масс. % K2O и/или Na2O,

от 0,1 до 5 масс. % Al2O3 и

от 0 до 10 масс. % добавок.

5. Стекло или стеклокерамика по п. 1 или 2, имеющие следующий состав:

от 55 до 64 масс. % SiO2,

от 10 до 20 масс. % Li2O,

от 10 до 20 масс. % смеси ZrO2 и HfO2 в качестве стабилизатора,

от 0 до 5 масс. % K2O и/или Na2O,

от 0,1 до 5 масс. % Al2O3 и

от 0 до 10 масс. % добавок.

6. Стекло или стеклокерамика по п. 1 или 2, имеющие следующий состав:

от 55 до 60 масс. % SiO2,

от 10 до 20 масс. % Li2O,

от 10 до 20 масс. % смеси ZrO2 и HfO2 в качестве стабилизатора,

от 0 до 5 масс. % K2O и/или Na2O,

от 0,1 до 5 масс. % Al2O3 и

от 0 до 10 масс. % добавок.

7. Стекло или стеклокерамика по п. 1 или 2, характеризующиеся тем, что стабилизатор имеет по существу аморфную структуру.

8. Стекло или стеклокерамика по п. 1 или 2, характеризующиеся тем, что добавки выбраны из группы, состоящей из нуклеирующих агентов, флуоресцентных агентов, красителей, предпочтительно оксидов для окрашивания стекла, красящих пигментов и их смесей.

9. Стекло или стеклокерамика по п. 8, характеризующиеся тем, что нуклеирующие агенты выбраны из группы, состоящей из оксида фосфора, оксида титана, оксида олова и их смесей, а также благородных металлов, предпочтительно в количестве от 1 до 10 масс. %, более предпочтительно от 2 до 8 масс. %, наиболее предпочтительно от 4 до 8 масс. %.

10. Стекло или стеклокерамика по п. 8, характеризующиеся тем, что флуоресцентные агенты выбраны из группы, состоящей из оксидов редкоземельных элементов, таких как неодим, празеодим, самарий, европий, тербий, диспрозий, гольмий, эрбий, и их смесей, предпочтительно в количестве от 0,1 до 5 масс. %, более предпочтительно от 0,5 до 4 масс. %, наиболее предпочтительно от 1 до 3 масс. %.

11. Стекло или стеклокерамика по п. 8, характеризующиеся тем, что оксиды для окрашивания стекла выбраны из группы, состоящей из оксидов железа, титана, церия, меди, хрома, кобальта, никеля, марганца, селена, серебра, индия, золота, ванадия, редкоземельных элементов, таких как неодим, празеодим, самарий, европий, тербий, диспрозий, гольмий, эрбий, иттрий, и их смесей, предпочтительно в количестве от 0,1 до 6 масс. %, более предпочтительно от 0,5 до 5 масс. %, наиболее предпочтительно от 1 до 4 масс. %, и/или окрашенные пигменты представляют собой допированные шпинели, предпочтительно в количестве от 0,1 до 6 масс. %, более предпочтительно от 0,5 до 5 масс. %, наиболее предпочтительно от 1 до 4 масс. %.

12. Стекло или стеклокерамика по п. 8, характеризующиеся тем, что добавки выбраны из группы, состоящей из оксида бора, фтора, оксида бария, оксида стронция, оксида магния, оксида цинка, оксида кальция, оксида иттрия, оксида титана, оксида ниобия, оксида тантала, оксида лантана и их смесей, предпочтительно в количестве от 0,1 до 5 масс. %.

13. Способ получения зубного пломбировочного материала, содержащего литиевосиликатное стекло или стеклокерамику по любому из пп. 1-12, где

a) в качестве исходного материала обеспечивают стекло, содержащее компоненты стеклокерамики,

b) указанное стекло подвергают первой термообработке с получением стеклокерамики, содержащей метасиликат лития в качестве единственной или основной кристаллической фазы,

c) стеклокерамику, полученную на стадии b), подвергают второй термообработке, при этом из стеклофазы выделяется дополнительное количество метасиликата и присутствует в качестве основной кристаллической фазы.

14. Способ по п. 13, характеризующийся тем, что первую термообработку проводят при температуре от 620°С до 950°С в течение периода времени, составляющего от 1 до 200 минут, предпочтительно при температуре от 650°С до 750°С в течение периода времени, составляющего от 10 до 60 минут, и/или вторую термообработку проводят при температуре от 800°С до 1040°С в течение периода времени, составляющего от 5 до 200 минут, предпочтительно при температуре от 800°С до 870°С в течение периода времени, составляющего от 5 до 30 минут.

15. Применение литиево-силикатных стекол или стеклокерамики по любому из пп. 1-12 в качестве стоматологического материала или компонента стоматологического материала.

16. Формованный стоматологический продукт, содержащий литиево-силикатное стекло или стеклокерамику по любому из пп. 1-12, предпочтительно представляющий собой вкладку, накладку, мост, абатмент, облицовочную поверхность зуба, винир, фасетку, коронку, частичную коронку, каркас протеза или основу коронки.

| US 2002010063 A1, 24.01.2002 | |||

| US 6176887 B1, 23.01.2001 | |||

| СИТАЛЛ ДЛЯ ИЗГОТОВЛЕНИЯ ЗУБНЫХ ПРОТЕЗОВ | 1998 |

|

RU2144814C1 |

| Способ получения полидиметилсилоксанов | 1977 |

|

SU690031A1 |

| WO 2000034196 A2, 15.06.2000. | |||

Авторы

Даты

2016-12-10—Публикация

2011-06-22—Подача