Изобретение относится к технологии получения неорганических материалов, а именно к способу получения нанокристаллического высокочистого гидроксилапатита (далее ГАП) в форме гранул, который может быть использован для производства медицинских материалов, стимулирующих восстановление дефектов костной ткани.

Известно техническое решение по патенту РФ №2100274 (опубликован 1997.12.27), согласно которому для получения гидроксилапатита кальция готовят суспензию гидроокиси кальция с фосфорной кислотой, приливаемой по каплям до значения pН 9-11, с последующим фильтрованием, затем высушенный продукт реакции гидроокиси кальция и фосфорной кислоты в присутствии гидроксилсодержащего компонента (например, гидроксида кальция, стронция, циркония, алюминия), взятого в количестве 10-12% к массе продукта, подвергают двойной термообработке при 600-700°С в течение 20-30 мин и при 1000-1400°С в течение 1-4 ч.

Известен способ получения порошка гидроксилапатита по патенту РФ №2038293 (опубликован 1995.06.27), согласно которому исходные растворы нитрата кальция и фосфата аммония нейтрализуют аммиаком до рН 11. В раствор нитрата кальция вводят гидроксилапатит в количестве 5-25% от стехиометрического. Смешивают растворы при молярном отношении кальций/фосфор, равном 1,67. Концентрация растворов при смешивании, мол/л: нитрат кальция 0,70-0,90; фосфат аммония 0,20-0,30. Осадок фильтруют, промывают, сушат и прокаливают. Получают однофазный продукт.

Недостатком вышеуказанных способов является то, что они направлены на получение готового однофазного продукта в виде порошка с высокочистой крупнокристаллической фазой, но не решают задачу получения гранулированного нанокристаллического гидроксилапатита.

В патенте №2104924 (опубл. 20.02.1998) также описан способ получения порошка гидроксилапатита без сложного аппаратурного оформления, который включает смешивание гидроксида кальция и фосфорной кислоты, отстаивание, фильтрование и сушку готового продукта. Выход гидроксилапатита составляет 100%. Недостатком данного способа является то, что он не ставит целью получение гранул наноразмерного гидроксилапатита. Кроме того, указанный способ требует достаточно высоких температур для сушки свыше 100°С и прокаливания свыше 1000°С.

В патенте РФ №2342938 (опубликован 2009.01.10) описан синтез гидроксиапатита путем приливания к раствору гидроксида кальция раствора ортофосфорной кислоты, затем к полученному коллоиду высокочистого наноразмерного гидроксиапатита с концентрацией от 5 до 40% добавляют этиловый или изопропиловый спирт до достижения концентрации гидроксиапатита в спирте от 0,2 до 20%. Полученную спиртовую смесь обрабатывают ультразвуком частотой 10-50 кГц в течение 1-2 часов. Заявленный способ позволяет получить спиртовой коллоид наноразмерного гидроксиапатита с высокой стабильностью.

Недостатком технического решения, описанного в патенте №2342938, является то, что оно направлено на получение нанокристаллического гидроксилапатита в виде геля, а не на получение гранул нанокристаллического высокочистого гидроксилапатита.

Известен способ изготовления гранул гидроксиапатита по патенту РФ №2299869 (опубл. 2007.05.27.), заключающийся в предварительном синтезировании порошка фосфата кальция с соотношением Са/Р от 1,5 до 1,67, приготовлении суспензии с 10%-ным раствором желатина на 1 г порошка при температуре раствора 10-39°С, которую затем диспергируют в нейтральной жидкой среде растительного масла, перемешивая смесь лопастной мешалкой со скоростью вращения 100-1500 об/мин. Под действием сил поверхностного натяжения образуются гранулы сферической формы, которые промывают, сушат и подвергают термической обработке при температуре 900-1250°С. В результате получают пористые сферические гранулы с регулируемым размером и открытой пористостью 20-80 об.%.

Недостатком известного изобретения является получение гранул из гидроксилапатита, не относящегося к наноразмерному, и присутствие желатина.

Наиболее близким, выбранным за прототип, является способ по патенту РФ №2342319 (опубликован 2008.11.27), где раскрыт способ получения наноразмерного гидроксилапатита, который включает синтез гидроксилапатита в насыщенном растворе гидроксида кальция, декантированном после суточного отстаивания от осевших агрегатов Са(ОН)2, путем приливания со скоростью 1,5-2,2 мл/мин на литр щелочного раствора 10-20%-ного раствора ортофосфорной кислоты при постоянном перемешивании до достижения значения рН реакционной смеси не ниже 10, далее перемешивают еще в течение 20-30 минут, отстаивают в течение 1-2 часов и декантируют до тех пор, пока на поверхности не перестанет образовываться жидкая фаза. Полученный продукт представляет собой коллоидный раствор высокочистого гидроксилапатита с концентрацией 1,5-2%, который затем подвергают полному замораживанию с последующим размораживанием при температуре не более 60°С и декантацией жидкой фазы. Данный способ решает задачу получения наноразмерного высокочистого гидроксилапатита с размером частиц гидроксилапатита по длине 100-200 нм, по ширине 30-40 нм в виде готового к употреблению коллоидного или гелеобразного продукта с заранее заданной концентрацией, однако гелеобразный ГАП в отличие от гранулированного не может быть использован для заполнения объема дефекта костной ткани без потери формы.

Задачей предлагаемого изобретения является создание способа получения гранулированного нанокристаллического высокочистого гидроксилапатита.

Технический результат - возможность получения готовых гранул нанокристаллического высокочистого ГАП в диапазоне от 0,5 до 2 мм, что обеспечивает:

- полное заполнение объема дефекта костной ткани без потери формы;

- сквозное прорастание дефекта костной ткани по поверхности гранул вновь образованной костной тканью в течение короткого срока за счет открытой макропористости и остеокондуктивности гранул из нанокристаллического ГАП;

- формирование в открытых порах развитой сосудистой системы за счет оптимального размера гранул ГАП;

- замену в сжатые сроки синтетического имплантируемого материала на зрелую вновь образованную костную ткань благодаря высокой резорбируемости гранулированного нанокристаллического ГАП.

Кроме того, предлагаемый гранулированный нанокристаллический ГАП может быть использован для нанесения биоактивных покрытий газоплазменными методами на элементы эндопротезов крупных суставов.

Задача решается за счет того, что в способ, взятый за прототип, в котором для синтеза гидроксилапатита используют насыщенный раствор гидроксида кальция, полученный декантированием водного раствора от осевших агрегатов Са(ОН)2, в который при перемешивании приливают со скоростью 1,5 - 2,2 мл/мин на литр щелочного раствора 10-20% ортофосфорной кислоты до достижения значения рН реакционной смеси не ниже 10, продолжают перемешивание в течение 20-30 минут, затем отстаивают в течение 8-24 часов, декантируют жидкую фазу и замораживают, внесены следующие новые признаки:

- используют раствор ортофосфорной кислоты с концентрацией не выше 40%, который приливают при перемешивании со скоростью не менее 0,5 и не более 2,5 мл/мин на литр щелочного раствора;

- замораживание коллоидного раствора высокочистого наногидроксилапатита проводят в камере лиофильной сушки, предварительно охлажденной до -40°С, в течение 2-3 часов;

- проводят лиофильную сушку в вакууме при температуре -5ºС в течение 24 часов;

- полученные гранулы разделяют на фракции нужных размеров.

Отличительные признаки, подтверждающие новизну и изобретательский уровень заявляемого способа:

- более высокие значения концентрации приливаемого при постоянном перемешивании раствора ортофосфорной кислоты 10-40% со скоростью 0,5 - 2,5 мл/мин на литр щелочного раствора, что позволяет получить более высокую дисперсность, т.е. увеличить удельную поверхность частиц наноразмерного ГАП. При этом использование раствора ортофосфорной кислоты с концентрацией выше 40% нецелесообразно, т.к. начинается снижение величины удельной поверхности. Расширение диапазона скорости приливания раствора ортофосфорной кислоты позволяет расширить технологические возможности и при этом обеспечить достижение поставленной задачи. Кроме того, при скорости приливания раствора ортофосфорной кислоты выше 2,5 мл/мин высока вероятность образования кислых фосфатов кальция, а если скорость ниже 0,5 мл/мин - значительно увеличивается длительность синтеза, что нецелесообразно;

- замораживание коллоидного раствора высокочистого наногидроксилапатита в камере лиофильной сушки предварительно охлажденной до -40°С, в течение 2-3 часов, что позволяет формировать гранулы заданного размера;

- проведение лиофильной сушки в вакууме при температуре -5ºС в течение 24 часов, что позволяет получить сухой готовый продукт.

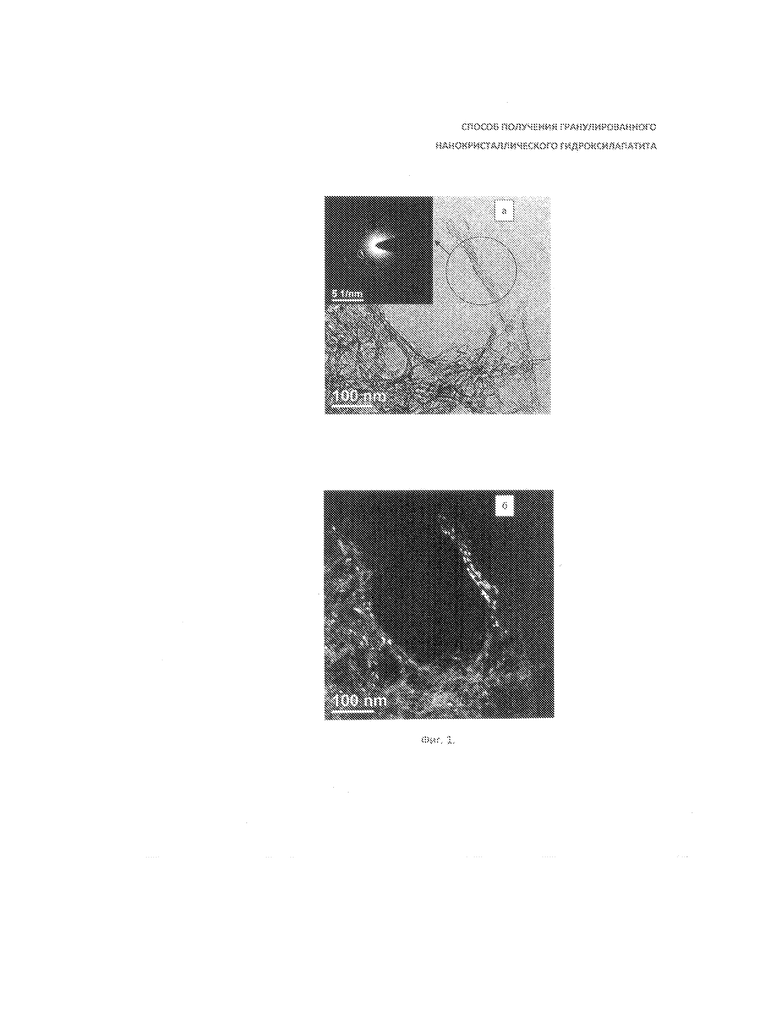

В графических материалах на Фиг. 1 представлены полученные с помощью просвечивающей электронной микроскопии на микроскопе Tecnai G2 F20 S-TWIN изображения частиц ГАП: а - светлопольное изображение, б - темнопольное изображение частиц. Эти изображения подтверждают нанокристаллическое состояние ГАП в полученных по предлагаемому способу гранулах.

Примеры осуществления предлагаемого изобретения.

Пример 1

Готовят насыщенный раствор гидроксида кальция Са(ОН)2, тщательно перемешивают и отстаивают 1 сутки при t(раствора)=20-25°С и рН(раствора)=12,5±0,2.

Полученный щелочной раствор декантируют путем сливания осветленного верхнего слоя. Насыщенный щелочной раствор должен быть прозрачный и без агрегатов Са(ОН)2. Осадок Са(ОН)2 можно залить дистиллированной водой для повторного использования.

К полученному после декантации насыщенному щелочному раствору гидроксида кальция в количестве 1 л при постоянном перемешивании и температуре 20°С приливают 10%-ный раствор ортофосфорной кислоты со скоростью 1,3 мл/мин, постоянно контролируя значение рН при помощи рН-метра, до достижения в реакционной смеси рН не ниже 10. В результате образуется хлопьевидный коллоидный раствор гидроксилапатита с размерами частиц по длине 100-200 нм, по ширине 30-40 нм при размере кристаллитов порядка 10 нм и с удельной поверхностью 112 м2/г.

Раствор перемешивают в течение 20-30 минут и дают отстояться, через несколько часов коллоидный раствор гидроксилапатита оседает, смесь декантируют путем сливания осветленного верхнего слоя.

В результате полученный продукт представляет собой 1,5-3% коллоидный раствор высокочистого гидроксилапатита с размерами частиц по длине 100-200 нм, по ширине 30-40 нм при размере кристаллитов порядка 10 нм, который затем замораживают при - 40°С и проводят лиофильную сушку в вакууме при температуре -5°С в течение 24 ч, готовые гранулы размером от 0,5 до 2,0 мм разделяют на фракции.

Пример 2

К полученному по примеру 1 насыщенному щелочному раствору гидроксида кальция при тех же температурных и скоростных условиях приливают 20%-ный раствор ортофосфорной кислоты до достижения в реакционной смеси рН не ниже 10. В результате образуется хлопьевидный коллоидный раствор гидроксилапатита с размерами частиц по длине 100-200 нм, по ширине 30-40 нм при размере кристаллитов порядка 10 нм и с удельной поверхностью 175 м2/г. Далее синтез ведется по примеру 1.

Пример 3

К полученному по примеру 1 насыщенному щелочному раствору гидроксида кальция при тех же температурных и скоростных условиях приливают 30%-ный раствор ортофосфорной кислоты до достижения в реакционной смеси рН не ниже 10. В результате образуется хлопьевидный коллоидный раствор гидроксилапатита с размерами частиц по длине 100-200 нм, по ширине 30-40 нм при размере кристаллитов порядка 10 нм и с удельной поверхностью 170,7 м2/г. Далее синтез ведется по примеру 1.

Пример 4

К полученному по примеру 1 насыщенному щелочному раствору гидроксида кальция при тех же температурных и скоростных условиях приливают 40%-ный раствор ортофосфорной кислоты до достижения в реакционной смеси рН не ниже 10. В результате образуется хлопьевидный коллоидный раствор гидроксилапатита с размерами частиц по длине 100-200 нм, по ширине 30-40 нм при размере кристаллитов порядка 10 нм и с удельной поверхностью 170,7 м2/г. Далее синтез ведется по примеру 1.

Параметры синтезированного по предлагаемому способу ГАП в зависимости от концентрации ортофосфорной кислоты по примерам 1-4 сведены в таблицу 1.

Таблица 1. Сводная таблица для синтеза наноразмерного ГАП при разной концентрации ортофосфорной кислоты.

Пример 5

Готовят насыщенный раствор гидроксида кальция Са(ОН)2, тщательно перемешивают и отстаивают 1 сутки при t(раствора)=20°С и рН(раствора)=12,5±0,2.

Полученный щелочной раствор декантируют путем сливания осветленного верхнего слоя. Насыщенный щелочной раствор должен быть прозрачным и без агрегатов Са(ОН)2. Осадок Са(ОН)2 можно залить дистиллированной водой для повторного использования.

К 1 л полученного по примеру №1 насыщенного щелочного раствора гидроксида кальция при постоянном перемешивании и температуре 20-25°С приливают 30%-ный раствор ортофосфорной кислоты со скоростью 0,5 мл/мин, постоянно контролируя значение рН при помощи рН-метра, до достижения в реакционной смеси рН не ниже 10. В результате образуется хлопьевидный коллоидный раствор гидроксилапатита с размерами частиц по длине 100-200 нм, по ширине 30-40 нм при размере кристаллитов порядка 10 нм и удельной поверхностью 137,5 м2/г.

Раствор перемешивают в течение 20-30 минут и дают отстояться, через несколько часов коллоидный раствор гидроксилапатита оседает, смесь декантируют путем сливания осветленного верхнего слоя.

В результате полученный продукт представляет собой 1,5-3% коллоидный раствор высокочистого гидроксилапатита с размерами частиц по длине 100-200 нм, по ширине 30-40 нм при размере кристаллитов порядка 10 нм, который затем замораживают при -40oC в течение 2-3 ч и проводят лиофильную сушку в вакууме при температуре -5°С в течение 24 ч, готовые гранулы разделяют на фракции нужных размеров.

Пример 6

Готовят насыщенный раствор гидроксида кальция Са(ОН)2, тщательно перемешивают и отстаивают 1 сутки при t(раствора)=20°С и рН(раствора)=12,5±0,2.

Полученный щелочной раствор декантируют путем сливания осветленного верхнего слоя. Насыщенный щелочной раствор должен быть прозрачным и без агрегатов Са(ОН)2. Осадок Са(ОН)2 можно залить дистиллированной водой для повторного использования.

К полученному после декантации насыщенному щелочному раствору гидроксида кальция в количестве 1 л при постоянном перемешивании и температуре 20-25°С приливают 30%-ный раствор ортофосфорной кислоты со скоростью 2,5 мл/мин, постоянно контролируя значение рН при помощи рН-метра, до достижения в реакционной смеси рН не ниже 10. В результате образуется хлопьевидный коллоидный раствор гидроксилапатита с размерами частиц по длине 100-200 нм, по ширине 30-40 нм при размере кристаллитов порядка 10 нм и удельной поверхностью 149,7 м2/г.

Раствор перемешивают в течение 20-30 минут и дают отстояться, через несколько часов коллоидный раствор гидроксилапатита оседает, смесь декантируют путем сливания осветленного верхнего слоя.

В результате полученный продукт представляет собой 1,5-3% коллоидный раствор высокочистого гидроксилапатита с размерами частиц по длине 100-200 нм, по ширине 30-40 нм при размере кристаллитов порядка 10 нм, который затем замораживают при -40°C в течение 2-3 ч и проводят лиофильную сушку в вакууме при температуре -5°С в течение 24 ч, готовые гранулы разделяют на фракции нужных размеров.

Параметры наноГАП, синтезированного при разных скоростях приливания ортофосфорной кислоты, сведены в таблицу 2.

Таблица 2. Сводная таблица для синтеза наноГАП при разной скорости приливания ортофосфорной кислоты синтеза.

Таким образом, предлагается простой и надежный способ получения сферических гранул размером от 0,5 до 2 мм из нанокристаллического высокочистого гидроксилапатита, игольчатые частицы которого имеют размеры 100-200 нм в длину, 30-40 нм в ширину при размере кристаллитов порядка 10 нм. Гранулы представляют собой готовый к использованию продукт.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ГИДРОКСИЛАПАТИТА | 2007 |

|

RU2342938C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ГИДРОКСИЛАПАТИТА | 2007 |

|

RU2342319C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЛИТА ДЛЯ НАНЕСЕНИЯ БИОАКТИВНЫХ ПОКРЫТИЙ | 2007 |

|

RU2345181C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО КРЕМНИЙЗАМЕЩЕННОГО ГИДРОКСИАПАТИТА | 2012 |

|

RU2500840C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОГИДРОКСИАПАТИТА | 2015 |

|

RU2614772C1 |

| Способ получения мелкодисперсной суспензии гидроксилапатита | 2021 |

|

RU2780217C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НАНОКРИСТАЛЛИЧЕСКОГО ГИДРОКСИАПАТИТА КАЛЬЦИЯ | 2007 |

|

RU2362731C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОФАЗНОГО КРИСТАЛЛИЧЕСКОГО КРЕМНИЙ-ЗАМЕЩЕННОГО ГИДРОКСИЛАПАТИТА | 2014 |

|

RU2580728C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО КАЛЬЦИЙ-ДЕФИЦИТНОГО КАРБОНАТСОДЕРЖАЩЕГО ГИДРОКСИАПАТИТА | 2014 |

|

RU2588525C1 |

| КОЛЛАГЕНОВЫЙ МАТРИКС ИЛИ ГРАНУЛИРОВАННАЯ СМЕСЬ КОСТНОЗАМЕЩАЮЩЕГО МАТЕРИАЛА | 2020 |

|

RU2822395C2 |

Изобретение относится к фармацевтической промышленности, а именно к способу получения гранулированного нанокристаллического гидроксилапатита (ГАП). Способ получения гранулированного нанокристаллического гидроксилапатита включает синтез гидроксилапатита в насыщенном растворе гидроксида кальция, декантированном после суточного отстаивания от осевших агрегатов Са(ОН)2, путем приливания щелочного раствора ортофосфорной кислоты при постоянном перемешивании до достижения значения рН реакционной смеси не ниже 10, затем отстаивают, декантируют жидкую фазу и замораживают полученный коллоидный раствор высокочистого наногидроксилапатита в камере лиофильной сушки, предварительно охлажденной, после чего осуществляют лиофильную сушку в вакууме при температуре -5°С и готовые гранулы разделяют на фракции. Вышеописанный способ позволяет просто и надежно получить гранулы нанокристаллического высокочистого ГАП в диапазоне от 0,5 до 2 мм. 1 ил., 2 табл., 6 пр.

Способ получения гранулированного нанокристаллического гидроксилапатита, включающий синтез гидроксилапатита, для чего используют насыщенный раствор гидроксида кальция, полученный декантированием водного раствора от осевших агрегатов Са(ОН)2, в который при перемешивании приливают со скоростью 1,5-2,2 мл/мин на литр щелочного раствора 10-20% раствор ортофосфорной кислоты до достижения значения рН реакционной смеси не ниже 10, продолжают перемешивание в течение 20-30 мин затем отстаивают, декантируют жидкую фазу и замораживают, отличающийся тем, что используют раствор ортофосфорной кислоты с концентрацией не выше 40% со скоростью приливания ортофосфорной кислоты не менее 0,5 мл/мин, но не более 2,5 мл/мин на литр щелочного раствора, а замораживание отстоявшегося в течение 8-24 ч коллоидного раствора высокочистого наногидроксилапатита проводят в камере лиофильной сушки, предварительно охлажденной до -40°С, в течение 2-3 ч, после чего осуществляют лиофильную сушку в вакууме при температуре -5°С в течение 24 ч и готовые гранулы размером от 0,5 до 2,0 мм разделяют на фракции.

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ГИДРОКСИЛАПАТИТА | 2007 |

|

RU2342319C1 |

| Синтез, функционализация и физико-химическое исследование наночастиц магнетита для биомедицинского применения Ефремова Мария Владимировна Магистрант Московский Государственный Университет имени М.В.Ломоносова, факультет наук о материалах, Москва, Россия | |||

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

Авторы

Даты

2016-12-20—Публикация

2014-12-31—Подача