Изобретение относится к химико- термической обработке и может быть использовано при обработке деталей, работающих в агрессивных средах при высоких температурах.

Целью изобретения является повышение жаростойкости и долговечности покрытия.

Согласно предлагаемому способу перед диффузионным насыщением металлом (Cr, A1) по известному способу производится предварительная обработка - внутреннее окисление, которая заключается в отжиге изделия при 1000-1100°С в течение 5-25 ч в атмосфере с парциальным давлением кислорода, равным давлению диссоциации низшего окисла металла - основы ( Па для Fe, 1Q- Па для Ni).

Диффузионное насыщение поверхности металлами проводится парофазовым методом.

В качестве насыщающего металла используют хром или алюминий.

Внутреннее окисление легирующих элементов возможно только тогда, когда парциальное давление кислорода при отжиге не больше давления диссоциации низшего окисла металла - основы. В противном случае происходит поверхностное окисление изделия с образованием окалины, состоящей из окислов металла - основы. Однако парциальное давление кислорода не должно быть ниже давления диссоциации низшего окисла металла - основы, так как в таких условиях либо замедляется скорость роста зоны внутренЈЛ

оо

ю4

1

сд

него окисления, либо зона вообще не образуется.

Нижний предел температурного интервала (1000°С) также как и минимальное время ведения процесса внутреннего окисления (5 ч) вытекают из условия размеров зоны внутреннего окисления: ширина зоны должна быть достаточно большой для того, чтобы проявился положительный эффект от предварительной обработки.

Отжиг при температуре выше 1100°С и выдержка более 25 ч приводит к рос- |ту внутренних окислов, их коагуляции |а следовательно, к ухудшению качества покрытия.

Зона внутреннего окисления в приповерхностном (шириной 0,01-0,20 мм) объеме металла-основы состоит из рав номерно распределенных частиц окисла легирующего элемента размером 0,1 - 2,0 мкм.

После этого проводится диффузионное насыщение хромом или алюминием для образования покрытия (толщиной 0,05-0,30 мм) по известному способу. Пример. Предлагаемый способ химико-термической обработки реализован следующим образом. .

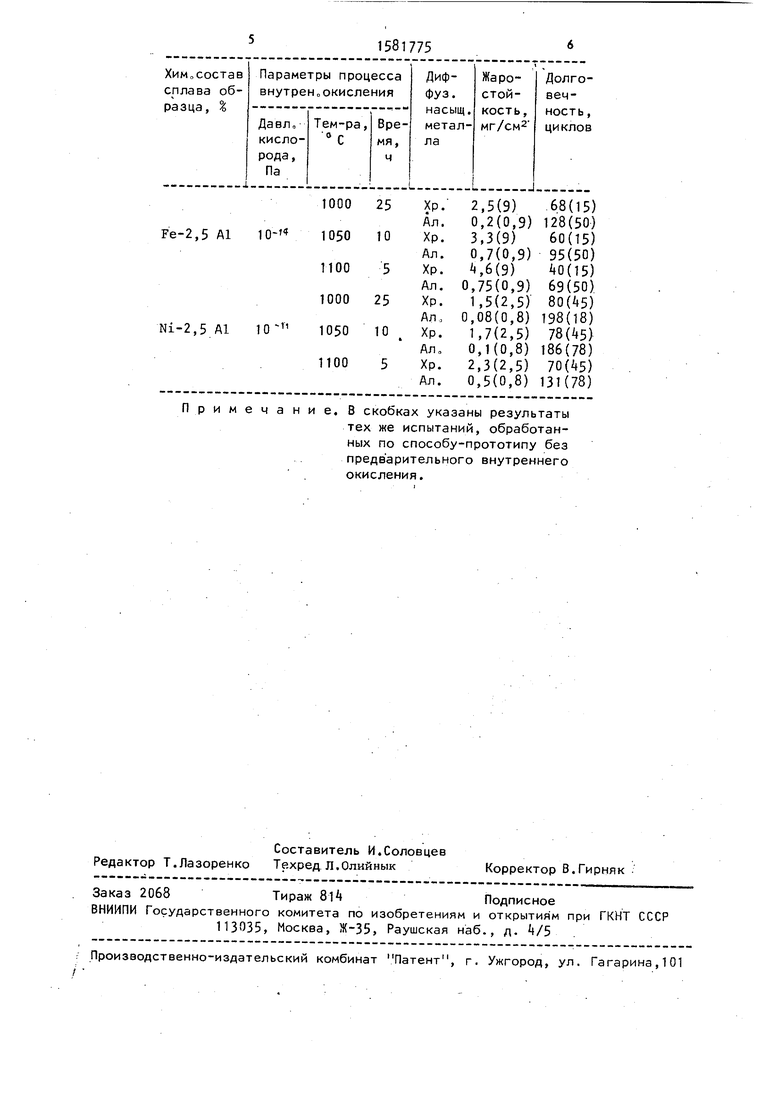

Образцы сплавов Fe 2,5 мас.%,А1 и Ni 2,5 мас.%, А1 в виде холоднокатаных пластин размером 15 15х 1 мм отжигаются по режиму с параметрами, указанными в таблице, с, целью создания зоны внутреннего окисления. Для получения необходимого давления кислорода образцы запаиваются в вакууми рованные ( мм рт.ст.) кварцевые трубки совместно с капсулами, содержащими смесь порошков (1:1) металла (железа или никеля) и его окисла.

Нагрев производится в трубчатой электропечи сопротивления СУОЛ-0,25. При такой обработке создаётся зона внутреннего окисления шириной 0,01 - 0,20 мм в зависимости от состава сплва и параметров процесса. Затем для всех образцов проводится диффузионно насыщение металлом по способу-прототипу:

парофазовым методом из порошка хрома при 1000°С в течение 9 ч в вакууме. После такой обработки формируется покрытие толщиной около 0,1 м (в таблице 1-я строка Хр,).

пгрофазовым методом из порошка ферроалюминия при 1000°С в течение 6 ч (в таблице 2-я строка Ал.).

0

5

0

5 0

5

0

5

0

5

Для получения сравнительных данных исследуют также образцы, обработанные по способу-прототипу без предварительного внутреннего окисления.

Испытания на жаростойкость образцов с покрытиями проводились при 1100 С на воздухе (открытая электропечь СУОЛ-0,2) в термоциклическом режиме: нагрев в течение нескольких минут до рабочей температуры, выдержка 1 ч и быстрое охлаждение. Фиксировалось увеличение массы образцов при окислении после каждого цикла с учетом отслоившейся окалины и строились графические зависимости привеса от количества циклов. Жаростойкость покрытия определялась как абсолютный привес образцов после десяти циклов на установившейся стадии окисления. Долговечность покрытия определялась по количеству циклов до начала ускоренного (катастрофического) окисления.

Из результатов исследования следует, что обработка по предлагаемому способу обеспечивает повышение ка- чества покрытия путем увеличения его жаростойкости и долговечности.

Формула изобретения

1.Способ химико-термической обработки сплавов преимущественно на основе железа или никеля, легированных элементами с высоким сродством к кислороду, включающий диффузионное насыщение поверхности металлами, отличающийся тем, что, с целью повышения жаростойкости и долговечности покрытия, производят предварительное внутреннее окисление путем нагрева и выдержки при 1000-1100°С

в течение ч в атмосфере с парциальным давлением кислорода, соответствующим давлению диссоциации низшего окисла металла-основы.

2.Способ по п.1, отличающий с я тем, что диффузионное на-- сыщение поверхности металлами производят парофазовым методом.

i

3.Способ попп.1 и 2, отли чающийся тем, что в качестве насышающего металла используют хром. „ Способ по пп.1 и 2, отличающийся т.ем, что в качестве насыщающего металла используют алюминий.

римечание. В скобках указаны результаты

тех же испытаний, обработанных по способу-прототипу без предварительного внутреннего окисления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ химико-термической обработки | 1988 |

|

SU1668467A1 |

| Способ получения комплексных диффузионных покрытий на стальных изделиях | 1987 |

|

SU1481263A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА СПЛАВАХ | 2002 |

|

RU2232206C1 |

| Состав для комплексного насыщения чугунных изделий | 1987 |

|

SU1493687A1 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ЖАРОСТОЙКОГО ПОКРЫТИЯ | 2009 |

|

RU2402633C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ДЕТАЛИ ИЗ БЕЗУГЛЕРОДИСТОГО ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2014 |

|

RU2549784C1 |

| Способ химико-термической обработки | 1981 |

|

SU1046331A1 |

| Способ получения легированных порошков в виброкипящем слое | 2015 |

|

RU2606358C2 |

| ПРИМЕНЕНИЕ КЕРАМИЧЕСКОГО ПОКРЫТИЯ SOLCOAT ДЛЯ ДИФФУЗИОННОГО ЛЕГИРОВАНИЯ ХРОМОМ И КРЕМНИЕМ ПОВЕРХНОСТИ ЭЛЕМЕНТОВ, СОДЕРЖАЩИХ ЖЕЛЕЗО | 2022 |

|

RU2783636C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ЖАРОСТОЙКИХ СПЛАВАХ | 2001 |

|

RU2184797C1 |

Изобретение относится к созданию термодиффузионных покрытий, в частности к хромированию и алитированию сплавов на основе железа и никеля. Целью изобретения является повышение жаростойкости и долговечности покрытия. Предлагаемый способ обработки включает предварительное внутреннее окисление поверхности изделия путем нагрева и выдержки при 1000-1100°С в течение 5-25 ч в атмосфере с парциальным давлением кислорода, соответствующим давлению диссоциации низшего окисла металла-основы. Диффузионное насыщение поверхности металлом (хромом или алюминием) производят парофазовым методом. Это позволяет повысить жаростойкость и долговечность сплавов. 3 з.п. ф-лы, 1 табл.

| Борисенко Г.В., Васильев Л.А., Воронин Л.Г | |||

| и др | |||

| Химико-термическая обработка металлов и сплавов | |||

| М.: Металлургия, 1981, с.180. |

Авторы

Даты

1990-07-30—Публикация

1988-10-04—Подача