Изобретение относится к устройствам управления и регулирования механических усилий, а именно к оборудованию для производства строительных материалов.

Известно устройство для прессования строительного кирпича, включающее станину с закрепленными на ней встречно подвижными верхним и нижним пуансонами с их приводами, матрицу и приводной раздаточный ящик для заполнения матрицы пресс-порошком (RU 2017606 C1, B28B 3/02, 15.08.1994).

Недостатком этого устройства является низкая производительность, отсутствие контроля полученных изделий по высоте и плотности, отсутствие автоматической регулировки количества подаваемой в матрицы смеси и возможности задания и контроля геометрических размеров изделия.

Известен способ изготовления изделия из порошковых материалов, согласно которому при регулировании количества загружаемого порошка в полость матрицы, для последующего прессования встречно перемещающимися верхним и нижним пуансонами с регулированием объема полости матрицы изменением положения нижнего пуансона относительно матрицы, измерением усилия прессования определяют диапазон изменений усилия прессования и регулируют количество загружаемого порошка до тех пор, пока диапазон изменения усилия каждого последующего прессования по сравнению с усилием предыдущего не достигнет минимального значения, а при регулировании объема матрицы регистрируют величины отклонений усилия каждого прессования от эталонного значения и регулируют объем полости матрицы до тех пор, пока отклонение усилия прессования от эталонного значения не достигнет минимального значения (SU 862816 A3, B60B 11/00, 07.09.1981).

Недостатком этого способа является низкая производительность и недостаточно точное регулирование параметров готовых изделий.

Известна роторная таблеточная машина, содержащая смонтированные на станине загрузочное устройство и технологический ротор, включающий верхний и нижний блоки с силовыми цилиндрами с поршнями и штоками, образующими в их корпусах поршневые и штоковые полости, корпус с размещенными в нем матрицами, верхние и нижние пуансоны и силовой привод, для регулировки величины хода нижних пуансонов в момент засыпки, с технологическим ротором кинематически связан транспортный ротор, взаимодействующий с датчиком контроля высоты изделий, устройство измерения плотности изделий, устройством автоматического изменения давления прессования по результатам контроля плотности изделий (RU 2296053 C2, B30B 11/12, 27.03.2007).

Недостатком известного устройства является сложность конструкции, низкая производительность, отсутствие возможности выравнивания положения пуансонов и качество изделий.

Технический результат, достигаемый заявленным изобретением, заключается в повышении производительности и качества прессованных изделий.

Технический результат достигается тем, что гидравлический пресс для прессования строительных изделий содержит станину прессового устройства, блок управления, связанный с верхним и нижним блоками цилиндров, на которых установлены верхний и нижний пуансоны, направленные навстречу друг другу, камеру прессования, связанные с блоком управления бункер для подачи смеси и загрузочную тележку, оснащенную датчиками положения и выполненную с возможностью перемещения между бункером подачи смеси и камерой прессования, каждый блок цилиндров состоит из одного основного силового гидроцилиндра и двух выравнивающих быстроходных гидроцилиндров, в штоки каждого гидроцилиндра установлены датчики перемещений, соединенные с блоком управления, причем выравнивающие быстроходные гидроцилиндры выполнены с возможностью изменения положения пуансонов и их выравнивания таким образом, что объем камеры прессования изменяется в зависимости от показаний датчиков перемещения, а блок управления выполнен с возможностью задачи и контроля геометрических размеров изделий с учетом показаний датчиков перемещения.

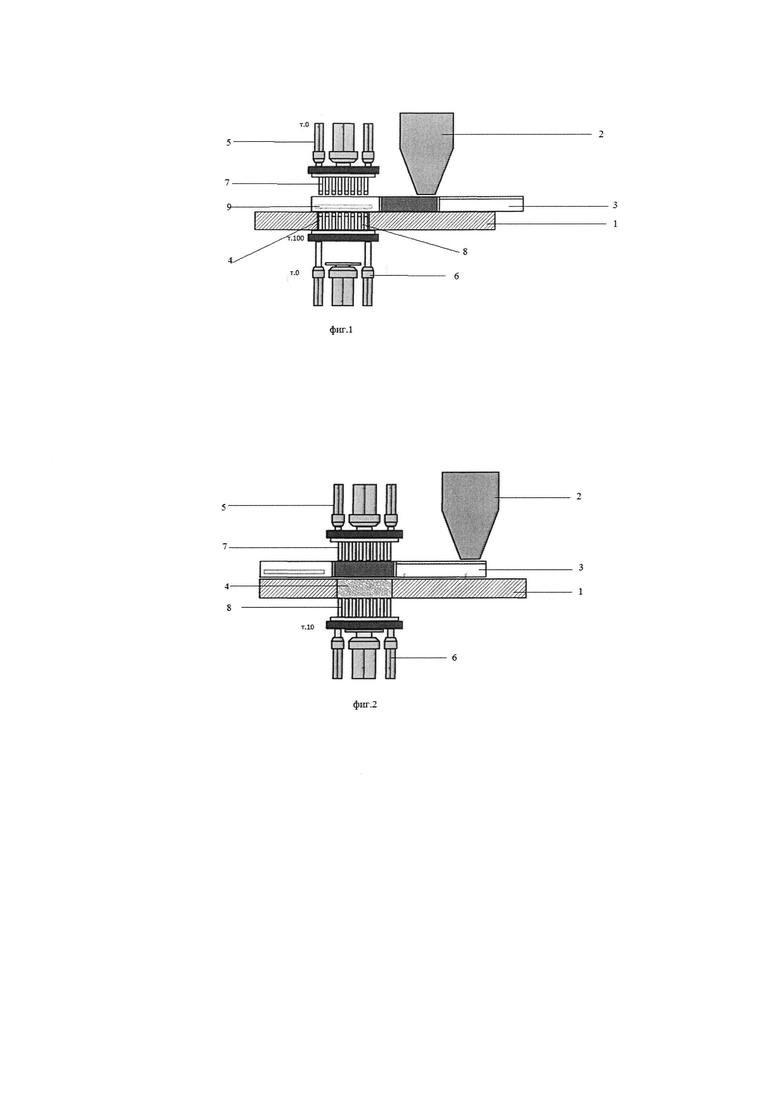

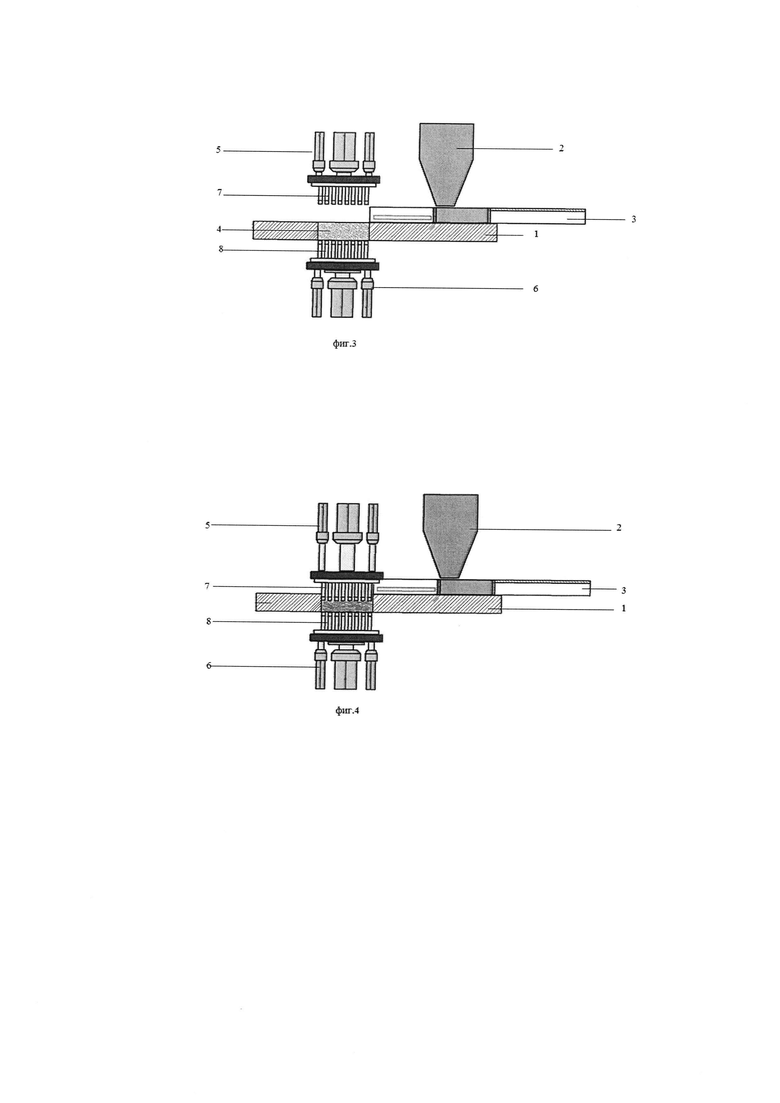

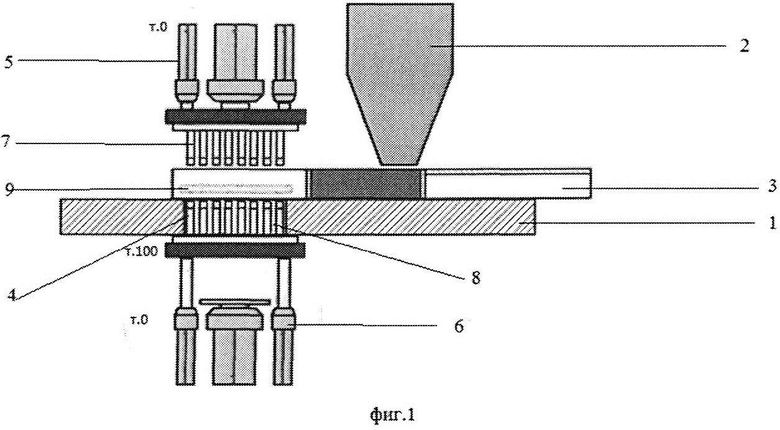

Далее сущность изобретения поясняется чертежами, на которых изображена конструкция гидравлического пресса.

Фиг. 1 – исходное положение гидравлического пресса.

Фиг. 2 – загрузка камеры прессования (матрицы) смесью и начало работы нижнего блока гидроцилиндров.

Фиг. 3 – начало работы верхнего блока гидроцилиндров.

Фиг. 4 – начало прессования смеси верхним пуансоном.

Фиг. 5 – начало прессования смеси нижним пуансоном.

Фиг. 6 – окончание прессования.

Устройство (фиг. 1) содержит станину прессового устройства (1), на которой установлен бункер (2) подачи смеси. Под бункером подачи смеси по роликовым направляющим продольно оси камеры прессования (матрицы) (4) перемещается загрузочная тележка (3). На станине установлены два блока гидроцилиндров (5, 6) по три гидроцилиндра в каждом, на которых установлены верхний (7) и нижний пуансоны (8), направленные навстречу друг другу. Каждый блок гидроцилиндров состоит из основного гидроцилиндра высокой мощности и двух выравнивающих быстроходных гидроцилиндров. В штоки каждого гидроцилиндра вставлены датчики перемещений (на чертеже не показано), которые соединены с блоком управления (на чертеже не показано). Чувствительность датчиков перемещений 0,01 мм. Привод подвижной тележки осуществляется электродвигателями и оснащен датчиками положения (на чертеже не показано). Чувствительность датчиков 0,01 мм. Подвижная загрузочная тележка оснащена пневматическими захватами (9), для захвата и перемещения изделий на стол робота манипулятора. Подвижная загрузочная тележка имеет геометрические размеры и объем на 50% превышающий максимальный размер камеры прессования (матрицы).

Настройка автоматической системы гидравлического пресса для управления геометрическими размерами изделий включает несколько циклов прессования.

Первый цикл. В начале работы пресса в исходном положении (фиг. 1) верхний блок цилиндров находится в крайнем верхнем положении. Верхний пуансон извлечен из камеры прессования и находится в крайнем верхнем положении. Датчики положения гидроцилиндров находятся в точке «0». Подвижная загрузочная тележка находится в крайнем правом положении непосредственно под бункером подачи смеси. Нижний пунсон находится в камере прессования, а выравнивающие гидроцилиндры нижнего блока цилиндров находятся в верхнем положении. Датчики положения выравнивающих гидроцилиндров находятся в точке «100». Основной гидроцилиндр нижнего блока цилиндров находится в крайнем нижнем положении. Датчик положения основного гидроцилиндра находится в точке «0». Пневматические зажимы расположены над камерой прессования и наполнены сжатым воздухом.

После заполнения загрузочной тележки смесью тележка из крайнего правого положения начинает перемещаться в положение над камерой прессования и перемещает смесь в камеру прессования (фиг. 2). Верхний блок гидроцилиндров находится в крайнем верхнем положении. Выравнивающие гидроцилиндры нижнего блока цилиндров начинают опускаться вниз и останавливаться на уровне, заданном датчиками положения в точке «10». Основной гидроцилиндр нижнего блока цилиндров поднимается вверх до отметки, заданной датчиком положения, в точке «10». Нижний пуансон находится в камере прессования. Блок управления запоминает положение нижнего пуансона. Пневматические зажимы подвижной загрузочной тележки перемещаются в сторону приемного стола робота укладчика и располагаются точно над местом установки готовых изделий, и в этом положении из подушек выпускается сжатый воздух.

Начало работы верхней группы гидроцилиндров (фиг. 3, 4). Подвижная загрузочная тележка из положения над местом установки готовых изделий начинает перемещаться вправо в положение под бункером подачи смеси и заполняется смесью (фиг. 3). Верхний блок цилиндров из крайнего верхнего положения начинает опускаться вниз под собственным весом. Верхний пуансон входит в камеру прессования и начинает прессование смеси (фиг. 4). Выравнивающие гидроцилиндры верхнего блока цилиндров одновременно с основным гидроцилиндром начинают опускаться вниз под действием рабочего давления гидравлической жидкости. Управляющий компьютер следит за положением выравнивающих гидроцилиндров по датчикам положения и в случае, если положение датчиков не одинаковое, через систему гидравлических распределителей меняет потоки рабочей жидкости для выравнивания положения гидроцилиндров.

Как только прессование под собственным весом верхнего блока цилиндров начинает замедляться, что определяется управляющим компьютером по скорости перемещения датчиков положения гидроцилиндров, блок управления включает основной гидропривод и гидравлическая жидкость подается в гидроцилиндры верхнего блока. При движении вниз верхнего пуансона происходит прессование смеси в камере прессования.

Как только верхний пуансон останавливается, блок управления запоминает показания датчиков положения верхнего блока гидроцилиндров.

После остановки верхнего пуансона блок управления включает нижний блок гидроцилиндров (фиг 5). Нижний пуансон начинает подниматься вверх и происходит прессование смеси снизу. Как только прессование нижним блоком цилиндров начинает останавливаться, что определяется блоком управления по скорости перемещения датчиков положения гидроцилиндров, блок управления выключает основной гидропривод.

Как только нижний пуансон останавливается, блок управления запоминает показания датчиков положения нижнего блока гидроцилиндров.

В таком положении верхнего и нижнего пуансона только что отпрессованное изделие выдерживается некоторое время.

После окончания времени выдержки изделий под давлением блок управления подает команду на подъем верхнего блока гидроцилиндров в крайнее верхнее положение «0».

Для автоматического определения объема загрузки смеси блок управления по разнице показаний датчиков положений верхнего и нижнего блоков гидроцилиндров вычисляет высоту отпрессованных изделий и рассчитывает коэффициент уплотнения смеси. Все показания датчиков и результаты расчетов хранятся в памяти блока управления и выводятся на монитор оператора.

Одновременно с подачей команды на подъем верхнего блока гидроцилиндров подается команда на подъем нижнего пуансона выравнивающими гидроцилиндрами нижнего блока. Во время подъема нижнего пуансона происходит выталкивание отпрессованных изделий из камеры прессования (фиг. 6).

При этом блок управления следит за положением выравнивающих гидроцилиндров нижнего блока по датчикам положения и в случае если положение датчиков неодинаковое, то через систему гидравлических распределителей так меняет потоки рабочей жидкости, чтобы выровнять положение выравнивающих гидроцилиндров нижнего блока.

Одновременно с подъемом нижнего пуансона начинает движение подвижная загрузочная тележка и перемещается из крайнего правого положения в положение, когда пневматические зажимы будут расположены над камерой прессования.

Как только отпрессованные изделия выталкиваются из камеры прессования, в пневматическую систему зажимов подается сжатый воздух и зажимы захватывают готовые отпрессованные изделия.

После срабатывания пневматических захватов нижний пуансон начинает опускаться вниз, а подвижная загрузочная тележка начинает перемещаться из положения, когда пневматические зажимы расположены над камерой прессования в положение, когда пневматические зажимы расположены над приемным столом робота-укладчика. При этом засыпной ящик подвижной загрузочной тележки будет располагаться над камерой прессования.

Второй цикл прессования (автоматическое определение объема загрузки смеси). Блок управления по разнице показаний датчиков положений верхнего и нижнего блоков гидроцилиндров вычисляет высоту отпрессованных изделий и рассчитывает коэффициент уплотнения смеси. Все показания датчиков и результаты расчетов хранятся в памяти блока управления и выводятся на монитор оператора.

Если высота отпрессованного изделия получилась меньше, чем требовалось по заданию, то блок управления увеличивает объем камеры прессования (объем матрицы) за счет расположения нижнего пуансона ниже отметки «10». Точная высота отметки определяется блоком управления на основании коэффициента уплотнения, рассчитанного по данным первого цикла прессования.

Если высота отпрессованного изделия получилась больше, то блок управления уменьшает объем камеры прессования за счет расположения нижнего пуансона выше отметки «10».

Далее повторяются операции первого цикла прессования с измененным объемом камеры прессования за счет изменения расположения нижнего блока гидроцилиндров, и, следовательно, количеством смеси, засыпаемым в камер прессования.

Третий цикл прессования. Блок управления при втором цикле прессования вычисляет высоту отпрессованных изделий и пересчитывает коэффициент уплотнения смеси в соответствии с данными, полученными от датчиков положений.

Если высота отпрессованного изделия (изделий) во втором цикле получилась меньше, чем требовалось по заданию (чертежу), то блок управления увеличивает объем камеры прессования.

Если высота отпрессованного изделия во втором цикле получилась больше, чем требовалось по заданию, то компьютер уменьшает объем камеры прессования.

По разнице показаний датчиков положений верхней и нижней группы цилиндров третьего цикла прессования вычисляется высота отпрессованных изделий и пересчитывается коэффициент уплотнения смеси.

После третьего цикла корректировки камеры прессования изделия по высоте будут соответствовать заданию, а максимальное отклонения не будет превышать 0,1 мм, что в 30 раз меньше допустимого отклонения, разрешенного ГОСТом.

Таким образом, заявленный гидравлический пресс обеспечивает высокую производительность, заданные геометрические размеры и высокое качество прессованных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Мобильный автономный завод по производству стеновых строительных и дорожных материалов | 2017 |

|

RU2659362C1 |

| Устройство автоматического управления термовлажностной обработкой лицевых бетонных изделий | 2016 |

|

RU2606522C1 |

| КОМПЛЕКС ФОРМОВОЧНЫЙ СТАЦИОНАРНЫЙ ДЛЯ ПРОИЗВОДСТВА БЕТОННЫХ ИЗДЕЛИЙ | 2017 |

|

RU2694671C1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2017 |

|

RU2656468C1 |

| Установка для приготовления цветных кладочных сухих смесей и цветных товарных бетонов | 2016 |

|

RU2606415C1 |

| КОМПЛЕКС ФОРМОВОЧНЫЙ СТАЦИОНАРНЫЙ ДЛЯ ПРОИЗВОДСТВА КАМНЕЙ БЕТОННЫХ | 2017 |

|

RU2661484C1 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ БЛОКОВ ИЗ ГРУНТА | 1992 |

|

RU2044641C1 |

| Устройство для прессования тонких таблеток из порошковых материалов | 1982 |

|

SU1076985A1 |

| МАШИНА ДЛЯ ПРЕССОВАНИЯ | 1992 |

|

RU2038969C1 |

| Способ комплексной сухой переработки золы уноса и технологическая линия для переработки золы уноса | 2017 |

|

RU2665120C1 |

Изобретение относится к устройствам управления и регулирования механических усилий, а именно к оборудованию для производства строительных материалов. Гидравлический пресс для прессования строительных изделий содержит станину прессового устройства, блок управления, связанный с верхним и нижним блоками цилиндров, подвижную загрузочную тележку, камеру прессования и бункер для подачи смеси. На блоках цилиндров установлены верхний и нижний пуансоны, направленные навстречу друг другу. Каждый блок цилиндров состоит из трех гидроцилиндров, основного и двух выравнивающих. В штоки каждого гидроцилиндра установлены датчики перемещений, соединенные с блоком управления. Выравнивающие быстроходные гидроцилиндры выполнены с возможностью изменения положения пуансонов и их выравнивания таким образом, что объем камеры прессования изменяется в зависимости от показаний датчиков перемещения. Блок управления выполнен с возможностью задачи и контроля геометрических размеров изделий с учетом показаний датчиков перемещения. Загрузочная тележка оснащена датчиками положения и пневматическими захватами для перемещения изделий. Достигается повышение производительности и качества прессованных изделий. 1 з.п. ф-лы, 6 ил.

1. Гидравлический пресс, содержащий станину, блок управления, связанный с верхним и нижним блоками гидроцилиндров, на которых установлены направленные навстречу друг другу соответственно верхний и нижний пуансоны, камеру прессования, связанные с блоком управления бункер подачи смеси и загрузочную тележку, оснащенную датчиками положения и выполненную с возможностью перемещения между бункером подачи смеси и камерой прессования, отличающийся тем, что каждый блок гидроцилиндров состоит из одного основного силового гидроцилиндра и двух выравнивающих быстроходных гидроцилиндров, при этом в штоки каждого гидроцилиндра установлены датчики перемещений, соединенные с блоком управления, причем выравнивающие быстроходные гидроцилиндры выполнены с возможностью изменения положения пуансонов и их выравнивания таким образом, что объем камеры прессования изменяется в зависимости от показаний датчиков перемещения, а блок управления выполнен с возможностью задачи и контроля геометрических размеров изделий с учетом показаний датчиков перемещения.

2. Пресс по п. 1, отличающийся тем, что загрузочная тележка оснащена пневматическими захватами, выполненными с возможностью захвата и перемещения изделий.

| RU 94027947 A1, 10.05.1996 | |||

| РОТОРНАЯ ТАБЛЕТОЧНАЯ МАШИНА | 2004 |

|

RU2296053C2 |

| US 4396564 A, 02.08.1983 | |||

| АВТОМАТ ДЛЯ ПРЕССОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2040396C1 |

Авторы

Даты

2017-01-10—Публикация

2016-04-22—Подача