Изобретение относится к области переработки вторичных полимерных материалов, а именно к оборудованию для производства длинномерных изделий в виде полос, прутков и профилей из вторичного сырья на основе термопластичных полимеров.

Известен пресс для изготовления профильных изделий (авторское свидетельство №1407819, В29С 43/00, B29L 23/00, опубликовано 07.07.1988 г.), содержащий корпус, выполненный сварным, в виде рамы с основанием, связанным стойками с верхней плитой. На верхней плите смонтирован привод прессования, выполненный в виде сдвоенного гидроцилиндра с внутренним и наружным плунжерами. Пресс содержит формующий инструмент для прессования в вертикальной плоскости, связанный с приводом прессования. Формующий инструмент содержит соосно смонтированные дорн и прессующий пуансон, закрепленные, соответственно, на внутреннем и наружном плунжерах. На основании установлены камера прессования с загрузочной воронкой и камера спекания для окончательного оформления профильного стержневого изделия. Корпус снабжен смонтированными на обращенных одна к другой поверхностях стоек и верхней плиты направляющими. Пресс снабжен приводом перемещения верхней плиты в горизонтальной плоскости по направляющим.

Также известна установка для производства изделий из полимерных материалов (RU №2329142, В29С 43/00), состоящая из загрузочного бункера и горизонтального пресса, нагревательного контейнера туннельного типа с рабочей полостью для обрабатываемого сырья, пуансона, перемещающегося по оси пресса через бункер и внутри рабочей полости контейнера, привода пуансона, приемного стола. Контейнер снабжен расположенными вблизи поверхности его рабочей полости внутренними каналами для жидкого теплоносителя. Полость выполнена в виде прямоугольной щели. Со стороны, противоположной входу контейнера, к нему примыкает матрица с одним или несколькими рабочими каналами, вписанными в контур щели контейнера и формирующими сечение прессуемых изделий. За матрицей расположено правильно-вытяжное устройство для отделки изделий.

Наиболее близким техническим решением к предлагаемому является полезная модель установки для прессования длинномерных изделий из вторичных полимерных материалов опубликованная 20.06.2013 г.), состоящая из загрузочного бункера, правильно-вытяжного устройства, горизонтального гидравлического пресса, состоящего из гидроцилиндра со штоком, поршня, рабочей камеры с нагревательными элементами, разделенной на три зоны нагрева и снабженной термоизоляционным материалом, матрицы, задающей форму профиля изделия, при этом на выходе из матрицы установлена охлаждаемая фильера, сохраняющая форму изделия, а стенка загрузочной камеры снабжена отверстием для удаления излишков сырья.

В известной установке отсутствует устройство измерения усилия, что при изменении концентрации смеси приводит к понижению качества изделия, а также к заклиниванию материала в камере прессования.

Кроме того, использование блока управления с заранее введенными параметрами усилия и температуры смеси с различным процентным содержанием основных компонентов позволяет быстро и удобно переключать уставку температуры и усилия для других составов смеси.

Применение устройства сигнализации позволит оперативно заметить изменение одного из отслеживаемых параметров, что приводит к увеличению качества изделия.

Задачей изобретения является повышение качества изделий и процента годной продукции при увеличении производительности.

Решение указанных задач обеспечивается тем, что в предлагаемой установке для прессования длинномерных изделий из композиционных полимерных материалов, в горизонтальном гидравлическом прессе установлено устройство для измерения усилия, а также имеется стационарный блок управления соединенный с устройством измерения усилия, датчиком температуры и устройством сигнализации. Представленная совокупность признаков позволяет повысить производительность установки и качество формуемых изделий.

Установка для прессования длинномерных изделий из композиционных материалов будет применяться на предприятиях технического сервиса для утилизации полимерных отходов, а также на предприятиях по переработке мусора.

Предлагаемое техническое решение обладает новизной, так как совокупность существующих признаков в целом и отличительной части формулы изобретения в источниках информации обнаружено не было.

Предлагаемое изобретение обладает по нашему мнению изобретательским уровнем, поскольку совокупность отличительных признаков формулы изобретения, таких как устройство измерения усилия, блок управления, содержащий датчик температуры, устройство сигнализации, позволяют получить технический результат, заключающийся в повышении качества формуемых изделий, предотвращение заклинивания материала в рабочей камере и увеличение производительности установки.

Промышленное применение изобретения не вызывает сомнения, так как изготовлен макетный образец, на котором проведены испытания. Получены положительные результаты, подтверждающие достижения повышения производительности и качества продукции.

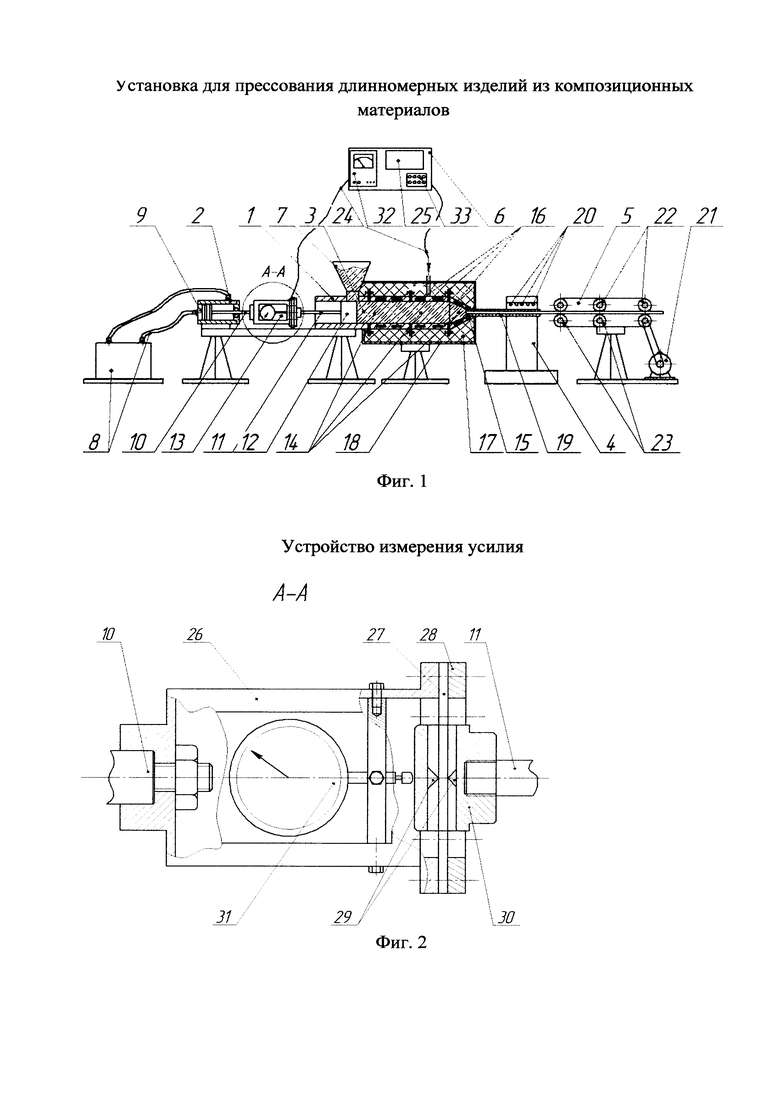

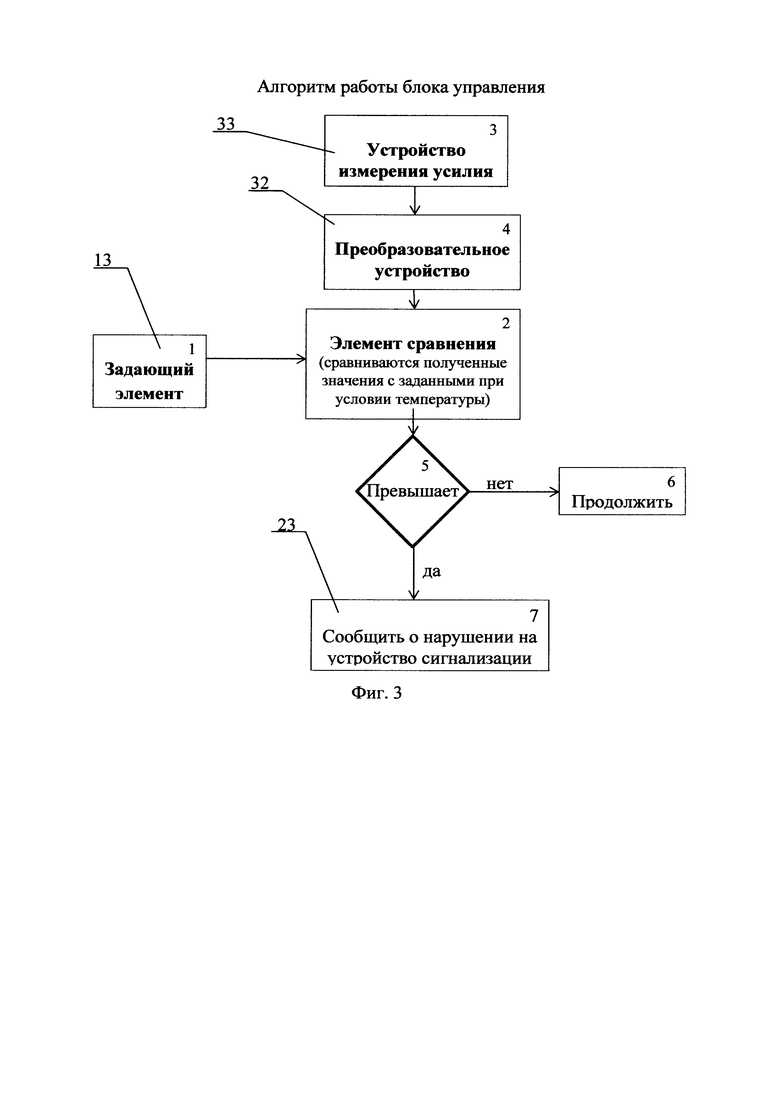

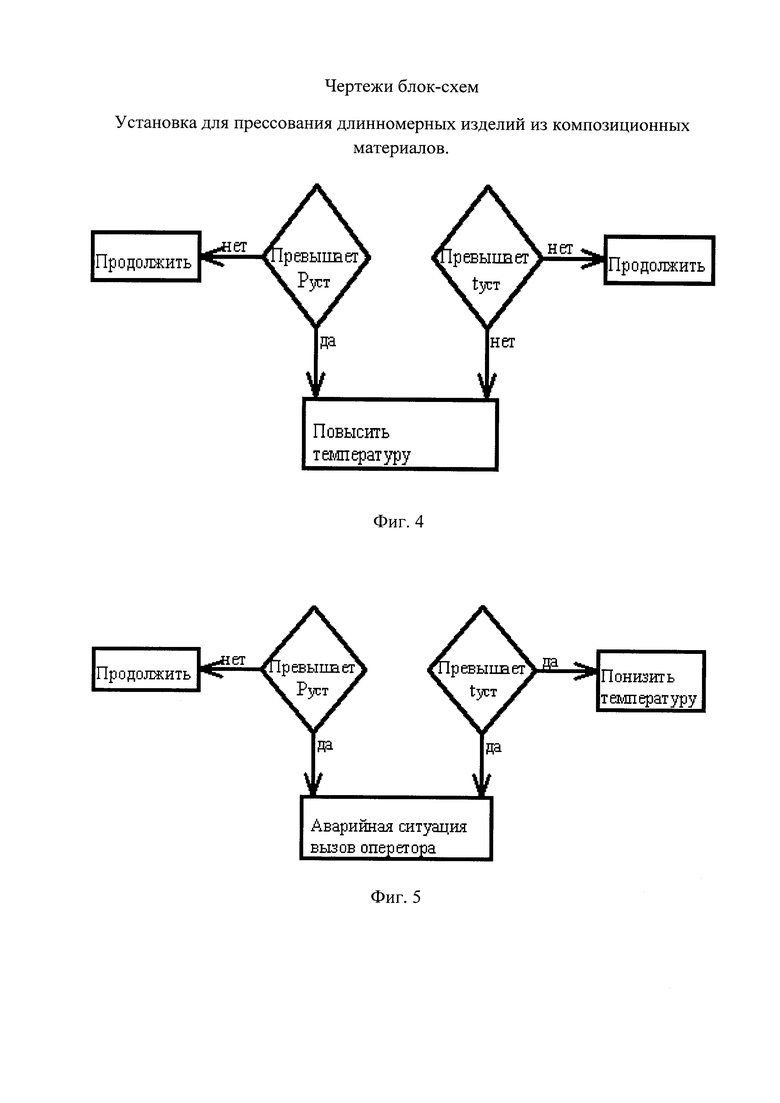

Предлагаемая установка проиллюстрирована чертежами, где на фиг. 1 показана схематично конструкция установки, на фиг. 2 изображено устройство измерения усилия, а на фиг. 3, 4 и 5 изображен алгоритм работы блока управления.

Установка для прессования длинномерных изделий из композитных материалов содержит загрузочную камеру 1, горизонтальный гидравлический пресс 2, рабочую камеру 3, охлаждающее устройство 4, правильно-вытяжное устройство 5, блок управления 6, бункер для сырья 7. Горизонтальный гидравлический пресс 2 состоит из гидропривода с насосной станцией 8, гидроцилиндра 9, шток гидроцилиндра 10 соединен со штоком пуансона 11 и пуансоном 12. В соединении штока гидроцилиндра 10 с штоком пуансона 11 рабочей камеры 3 установлено устройство измерения усилия 13. Рабочая камера 3 имеет три зоны нагрева 14 и матрицу 15, задающую форму изделия. Рабочая камера 3 оснащена электрическими нагревательными элементами 16. На поверхности рабочей камеры 3 находится термоизоляционный материал 17, способствующий более равномерному распределению температуры внутри камеры. Сверху термоизоляционного материала 17 установлен защитный кожух 18. Охлаждающее устройство 4 состоит из фильеры 19, сохраняющей форму профиля изделия на выходе из матрицы 15, охлаждаемой водным распылителем 20. После охлаждающего устройства расположено правильно-вытяжное устройство 5, состоящее из электродвигателя 21, верхних и нижних систем прижимных вальцов 22 и 23 соответственно. Блок управления 6 расположен отдельно от установки для прессования, соединенный электрическими проводами 24 с преобразователем деформации 31, нагревательными элементами 16 и устройством сигнализации 25.

Устройство измерения усилия содержит корпус 26, который закрепляется на штоке гидроцилиндра 10, в корпусе 26 жестко закреплен с помощью болтовых соединений упругий элемент 27 при помощи фланца 28, упругий элемент 27 в средней части зафиксирован между упорными призмами 29, которые жестко установлены в призмодержателе 30, закрепленном на штоке пуансона 12. Внутри корпуса закреплен индуктивный преобразователь 31. В блоке управления расположен преобразователь информации 32.

Установка работает следующим образом.

При нахождении пуансона 12 выдвинутым из рабочей камеры 3, сырье из бункера 7 самотеком заполняет свободное пространство рабочей камеры 3. Под действием гидроцилиндра 9 пуансон 12 перемещается в направлении матрицы 15 и перемещает сырье в рабочую камеру 3, где происходит его прессование, нагрев и спекание с предыдущей порцией. Усилие прессования от штока гидроцилиндра 10 передается на корпус 26 и далее на края упругого элемента 27, тот в свою очередь зафиксирован между корпусом 26 и фланцем 28. На среднюю часть упругого элемента 27 воздействует через призму 29 усилие сопротивления прессования, что приводит к деформации упругого элемента. Величина деформации измеряется индуктивным преобразователем 31 с преобразователем информации 32, который в свою очередь преобразовывает прямолинейное перемещение штока индикаторной головки в электронный сигнал, передавая по электрическому проводу 24 в блок управления 6. При проходе сырья через матрицу 15 происходит его полное спекание за счет возросшего давления. На выходе из матрицы 15 изделие проходит через фильеру 19, которая предохраняет его от разбухания и охлаждает при помощи водного распылителя 20. На выходе из фильеры 19 изделие поступает на правильно-вытяжное устройство 5, где при помощи верхних и нижних систем вальцов 22 и 23 соответственно ему придается задаваемая форма.

Перед началом работы в блоке управления 6 выбирается одна из уставок усилия и температуры 33, необходимая для работы установки с различным процентным содержанием основных компонентов в смеси. При прессовании сырья в рабочей камере 3 устройство измерения усилия 13 передает свои показания на блок управления 6, где полученные данные сравниваются с заданным параметром усилия, при текущем значении температуры, если показания датчика усилия 13 находятся в диапазоне заданного параметра, то работа продолжается без изменений, если показания датчика усилия 13 вышли за пределы заданного диапазона усилия, то срабатывает устройство сигнализации 25, показывающее оператору недопустимое отклонение, то есть если усилие (Р) не превышает заданное значение уставки (Руст), а температура (t) ниже или равна установленной (tуст), то система продолжает работу без изменения режима.

При Р>Руст и t<tуст - система повышает температуру.

Если Р<Руст, a t>tуст - система снижает температуру.

При Р>Руст и t>tуст - система дает аварийный сигнал оператору и останавливает подачу материала в бункер, после чего оператор проверяет возникшие неисправности в работе установки и принимает дальнейшие действия по их устранению (элемент сравнения на Фиг. 3 не указан).

Источники информации, принятые во внимание

1. Заявка на изобретение РФ №2006137357, В29С 43/22, опубликовано 27.04.2008 г.

2. Авторское свидетельство СССР №1502375, В29С 43/00, опубл. 23.08.1989 г.

3. Авторское свидетельство СССР №1646885, В29С 43/22, опубл. 07.05.1991 г.

4. Авторское свидетельство СССР №1423410, В29С 43/22, опубл. 15.09.1988 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕССОВАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2329142C1 |

| Гидравлический пресс | 2016 |

|

RU2606413C1 |

| Способ производства изделий из полимерных отходов экструзионно-прокатно-формовочным методом и установка для его осуществления | 2021 |

|

RU2782067C2 |

| Устройство для прессования порошков | 1985 |

|

SU1258624A2 |

| Гидравлический пресс для формования земляных блоков | 1990 |

|

SU1794668A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ БЫСТРОТВЕРДЕЮЩИХ СМЕСЕЙ | 1991 |

|

RU2005611C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ ПЛИТКИ НА ОСНОВЕ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2337006C1 |

| Устройство для прессования тонких таблеток из порошковых материалов | 1982 |

|

SU1076985A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ СПЛАВОВ ЖЕЛЕЗО-НИКЕЛЬ | 2018 |

|

RU2694398C1 |

| Способ непрерывного прессования порошков и устройство для его осуществления | 1982 |

|

SU1049188A1 |

Изобретение относится к области переработки композитных материалов, а именно к оборудованию для производства длинномерных изделий в виде полос, прутков и профилей из сырья на основе термопластичных полимеров. Установка включает в себя загрузочную камеру, горизонтальный гидравлический пресс, рабочую камеру с нагревательными элементами, матрицу, задающую форму изделия, охлаждающую фильеру и правильно-вытяжное устройство, датчик температуры, устройство измерения усилия, блок управления и устройство сигнализации. Блок управления соединен с датчиком температуры, устройством измерения усилия и сигнализатором. Устройство измерения усилия позволяет измерять усилие прессования в рабочей камере и передает полученные данные в блок управления. Техническим результатом устройства по изобретению является повышение качества формуемых изделий, предотвращение заклинивания материала в рабочей камере и увеличение производительности установки. Устройство по изобретению может быть применено на предприятиях технического сервиса для утилизации полимерных отходов, а также на предприятиях по переработке мусора.1 з.п. ф-лы, 5 ил.

1. Установка для прессования длинномерных изделий из композиционных материалов, содержащая загрузочный бункер, горизонтальный гидравлический пресс, шток, рабочую камеру с нагревательными элементами, матрицу, задающую форму изделия, охлаждающую фильеру, правильно-вытяжное устройство, отличающаяся тем, что установка снабжена блоком управления, включающим датчик температуры и устройство сигнализации, а в соединении гидравлического пресса со штоком рабочей камеры дополнительно установлено устройство измерения усилия, состоящее из корпуса, упругого элемента, деформирующегося под действием усилия, и преобразователя деформации упругого элемента в электрический сигнал, соединенного с блоком управления.

2. Установка для прессования по п. 1, отличающаяся тем, что соединение преобразователя деформации с блоком управления выполнено в виде провода или проводом.

| Компенсационный измеритель давления или перепадов давлений | 1955 |

|

SU129046A1 |

| ПРЕССОВАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2329142C1 |

| Г.О.Татевосьян, Перссовщик пластмасс, Профтехиздат, Москва, 1961, c.83-100 | |||

| US 20060105661 A1, 18.05.2006 | |||

| ЩВАРЦ О | |||

| и другие, Переработка пластмасс, Санкт-Петербург, Профессия, 2005, с.168-182 | |||

| Преобразователь уровней напряжения | 1984 |

|

SU1167725A1 |

Авторы

Даты

2018-06-05—Публикация

2017-02-21—Подача