Область техники, к которой относится изобретение

Настоящее изобретение относится к β-титановому сплаву.

Уровень техники

β-титановые сплавы - это титановые сплавы, к которым добавлены V, Mo или другие β-стабилизаторы для поддержания стабильной β-фазы при комнатной температуре. β-титановые сплавы обладают превосходной способностью к обработке в холодном состоянии. Благодаря дисперсионному упрочнению мелкозернистой α-фазы во время старения достигается высокий предел прочности на разрыв, приблизительно 1400 МПа, при этом модуль Юнга относительно низкий, поэтому эти сплавы используют для пружин, головок клюшек для игры в гольф, крепежа и различных других применений.

Обычные β-титановые сплавы содержат большие количества V или Mo, например, Ti - 15 мас.%, V - 3 мас.%, Cr - 3 мас.%, Sn - 3 мас.%, Al (в дальнейшем «мас.%» опускается), Ti-13V-11Cr-3Al и Ti-3Al-8V-6Cr-4Mo-4Zr. Общее количество V и Mo равно 12 мас.%, или более.

В противоположность этому были предложены β-титановые сплавы, в которых уменьшены количества добавок V и Mo и добавлены относительно недорогие β-стабилизаторы Fe и Cr.

Изобретение, описанное в японском патенте JP №2859102, представляет собой β-титановый сплав на основе Ti-Al-Fe-Мо, который имеет Mo eq (эквивалент по Mo) больше 16. Типовой состав - Al: 1-2 мас.%, Fe: 4-5 мас.%, Mo: 4-7 мас.%, и O (кислород): 0,25 мас.% или менее.

Изобретения, описанные в японской патентной публикации JP №03-61341 A, японской патентной публикации JP №2002-235133A и японской патентной публикации JP №2005-60821A, представляют собой β-титановые сплавы на основе Ti-Al-Fe-Cr без добавок V и Mo, в которых содержатся Fe в диапазоне 1-4 мас.%, 8,8 мас.% или менее (однако Fe+0,6 Cr равно 6-10 мас.%) и 5% или менее соответственно и Cr в диапазоне 6-13 мас.%, 2-12 мас.% (однако Fe+0,6 Cr равно 6-10 мас.%) и 10 -20 мас.% соответственно.

Изобретения, описанные в японской патентной публикации JP №2005-154850A, японской патентной публикации JP №2004-270009A и японской патентной публикации JP №2006-111934A, представляют собой соответственно β-титановые сплавы на основе Ti-Al-Fe-Cr-V-Mo-Zr, Ti-Al-Fe-Cr-V-Sn и Ti-Al-Fe-Cr-V-Mo. В каждый сплав добавлены как Fe, так и Cr и включены как V, так и Мо или один из них. Кроме того, в сплавы, раскрытые в японской патентной публикации JP №2005-154850A и японской патентной публикации JP №2004-270009A, соответственно добавлено 2-6 мас.% Zr и 2-5 мас.% Sn.

Раскрытие изобретения

Как объясняется выше, в публикации японского патента JP №2859102, японских патентных публикациях JP №03-61341A, JP №2002-235133A, JP №2005-60821A, JP №2005-154850A, JP №2004-270009A и JP №2006-111934A, представлены β-титановые сплавы, в которых уменьшены количества добавок V и Mo и добавлены относительно недорогие β-стабилизаторы Fe и Cr.

Однако недорогой β-стабилизатор Fe легко выделяется во время затвердевания в процессе плавления. В японском патенте JP №2859102 в сплав на основе Ti-Al-Fe-Мо содержание Fe составляет 4-5 мас.%. При добавлении его в большом количестве свыше 4 мас.% ликвация состава приводит к повышенной вероятности возникновения неравномерности свойств материала или свойств упрочнения старением. Кроме того, сплав по японскому патенту JP №2859102 не содержит Cr.

Кроме того, в сплавах японских патентных публикаций JP №03-61341A, JP №2002-235133A и JP №2005-60821A, помимо Fe, в больших количествах используют относительно недорогой β-стабилизатор Cr. V и Mo не используют. Однако Cr выделяется так же, как и Fe, поэтому даже в β-титановых сплавах, содержащих исключительно Fe и Cr β-стабилизаторы в больших количествах, ликвация состава вызывает неравномерность свойств материала и свойств упрочнения старением. Образуются зоны высокой прочности и зоны низкой прочности. Если имеется большое различие в прочности этих зон, то при использовании материала для витых пружин и других пружин существует повышенная вероятность, что зоны с низкой прочностью образуют исходные точки усталостного излома и уменьшают срок службы.

Сплавы в японских патентных публикациях JP №2005-154850A, JP №2004-270009A и JP №2006-111934A основаны на Ti-Al-Fe-Cr-V-Mo и также содержат добавленные V и Mo. Сплавы в японских патентных публикациях JP №2005-154850A и JP №2006-111934A имеют соответственно относительно небольшие количества Cr, 4 мас.% или менее и 0,5-5 мас.%. Влияния ликвации состава, которые принимаются во внимание, меньше по сравнению с ликвацией состава сплава в вышеупомянутом японском патенте JP №2859102, японских патентных публикациях JP №03-61341A, JP №2002-235133A и JP №2005-60821A. Однако количество Cr невелико, поэтому вклад в упрочнение основного твердого раствора является недостаточным. Для увеличения прочности весьма надежным средством является дисперсионное упрочнение α-фазы с помощью старения. Следует отметить, что, как описано в примерах японской патентной публикации JP №2006-111934A, предел прочности на разрыв перед старением равен 886 МПа или менее. По этой причине при выделении α-фазы в результате старения с целью повышения прочности модуль Юнга становится выше и такая характеристика β-титановых сплавов, как низкий модуль Юнга, не может больше использоваться в достаточной степени. Это связано с тем, что α-фаза имеет модуль Юнга на 20-30% больше, чем β-фаза или около этого. Для того чтобы получить высокую прочность, сохранив при этом относительно низкий модуль Юнга, необходимо повысить основную прочность перед старением и поддерживать небольшую величину выпадения α-фазы вследствие старения. Таким образом, в качестве механизма упрочнения эффективным является поддержание незначительного вклада α-фазы в дисперсионное упрочнение и большее использование упрочнения твердого раствора и деформационного упрочнения. Кроме того, добавляя постоянное или большее количество Cr, можно уменьшить влияния ликвации, но как в сплаве, раскрытом в японской патентной публикации JP №2005-154850A, так и в сплаве публикации JP №2006-111934A, количество Cr велико и его влияние недостаточно.

Количество Cr в сплаве публикации JP №2004-270009A составляет 6-10 мас.%, и оно выше, чем в сплавах публикаций JP №2005-154850А и JP №2006-111934А. Это количество вносит больший вклад в упрочнение твердого раствора. Однако в сплаве публикации JP №2004-270009A нейтральный элемент Sn (не являющийся ни α-, ни β-стабилизатором) содержится в количестве 2-5 мас.%. Этот Sn, как следует из периодической таблицы, имеет атомный вес 118,69 или в 2,1 выше, чем у Ti, Fe, Cr и V, и повышает удельный вес титанового сплава. В применениях, где титановые сплавы используют с целью снижения веса (увеличение коэффициента прочности) (пружины, головки клюшек для гольфа, крепеж и т.п.), отсутствие добавки Sn является преимуществом.

Исходя из сказанного выше задача настоящего изобретения состоит в том, чтобы создать β-титановый сплав, обеспечивающий содержание относительно дорогих β-стабилизаторов, например V и Mo, на низком уровне - всего 10 мас.% или менее, снижающий влияние Fe и Cr на ликвацию состава и способный поддерживать относительно низкие модули Юнга и удельный вес. Кроме того, задача настоящего изобретения - применение β-титанового сплава настоящего изобретения в качестве материала для витых пружин автомобилей и мотоциклов и других пружин, головок клюшек для игры в гольф и болтов и гаек и другого крепежа для создания продукции, имеющей стабильные свойства материала, низкий модуль Юнга и высокий коэффициент прочности при относительно невысокой стоимости материала. Для решения указанных выше задач предложены:

(1) β-титановый сплав, содержащий в мас.%: Al - 2-5%, Fe - 2-4%, Cr - 6,2-11% и V - 4-10% и Ti и неизбежные примеси - остальное.

(2) β-титановый сплав, содержащий в мас.%: Al - 2-5%, Fe - 2-4%, Cr - 5-11% и Mo - 4-10% и Ti и неизбежные примеси - остальное.

(3) β-титановый сплав, содержащий в мас.%: Al - 2-5%, Fe - 2-4%, Cr - 5,5-11% и Mo+V (всего Mo и V) - 4-10%, Mo - как минимум 0,5% и V - как минимум 0,5% и Ti и неизбежные примеси - остальное.

(4) β-титановый сплав по любому из указанных выше с (1) по (3), характеризующийся дополнительным содержанием в мас.% Zr -1-4%.

(5) β-титановый сплав по любому из указанных выше с (1) по (4), характеризующийся тем, что кислородный эквивалент Q, определяемый формулой [1] равен 0,15-0,30:

кислородный эквивалент Q=[О]+2,77 [N] [1],

где [О] - содержание О (кислорода) в мас.% и [N] - содержание N в мас.%.

(6) Обработанный продукт, полученный деформационным упрочнением β-титанового сплава по любому из указанных выше с (1) по (5).

Термин «обработанный продукт, который был упрочнен», означает листы/плиты, прутки/проволоку и другие продукты, имеющие определенную форму, после обработки прокаткой, волочением, ковкой, прессованием и т.п., и он является более твердым, т.е. имеет более высокую прочность по сравнению с состоянием после отжига.

Краткое описание чертежей

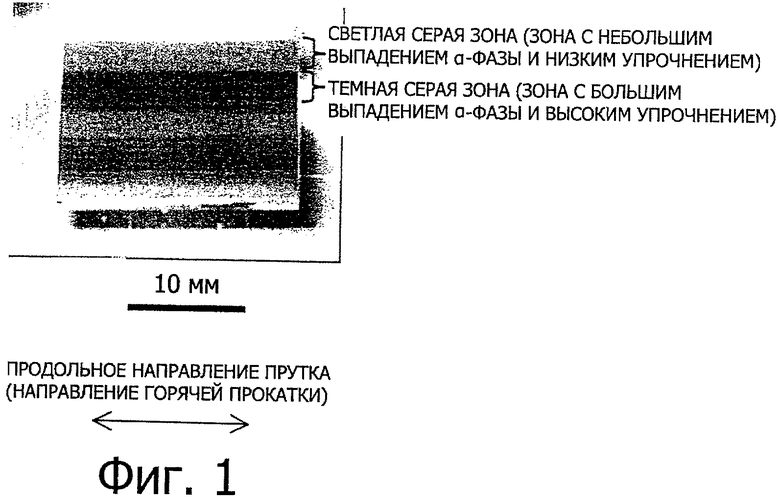

фиг.1 - вид, показывающий макроструктуру L-сечения прутка, подвергнутого старению;

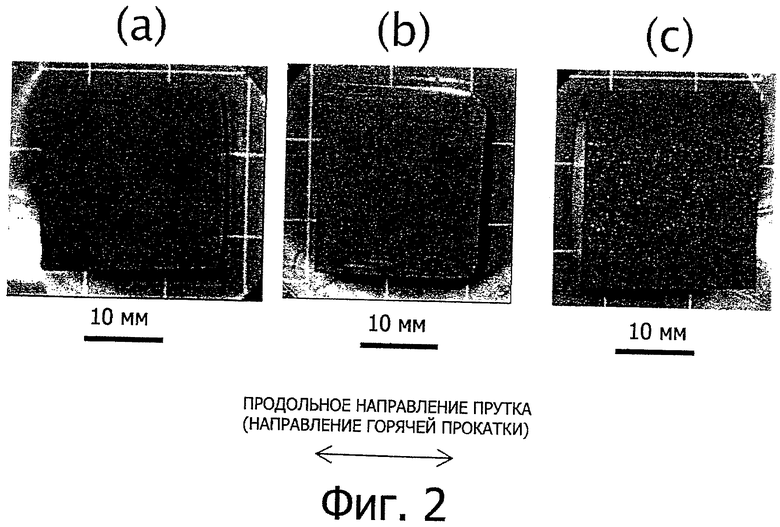

фиг.2 - вид макроструктуры L-сечения прутка, подвергнутого старению, где на (a), (b) и (c) показаны примеры настоящего изобретения.

Осуществление изобретения

Авторы изобретения обнаружили, что включая в качестве β-стабилизаторов относительно недорогие элементы как Fe, так и Cr в больших количествах и включая как один, так и оба элемента V, Mo (в сумме) в количествах до 10 мас.%, можно уменьшить влияние ликвации состава, обеспечить стабилизированные свойства и повысить предел прочности на разрыв перед старением. Кроме того, они выявили, что получая кислородный эквивалент Q=([О]+2,77 [N]), равный 0,15-0,30, или сохраняя сплав в упрочненном состоянии и дополнительно осуществляя как получение кислородного эквивалента, так и сохранения сплава в упрочненном состоянии, можно дополнительно повысить предел прочности на разрыв перед старением. Следовательно, повышая предел прочности на разрыв перед старением, можно получить высокий предел прочности на разрыв в результате старения, сохранив при этом относительно низкий модуль Юнга.

Ниже объясняются основы определения составных элементов сплава настоящего изобретения.

Al является α-стабилизатором. Он способствует выделению α-фазы во время старения и поэтому вносит вклад в дисперсионное упрочнение. Если содержание алюминия меньше 2 мас.%, вклад α-фазы в дисперсионное упрочнение слишком мал, в то время как при содержании алюминия свыше 5 мас.% не будет обеспечиваться превосходная способность поддаваться обработке в холодном состоянии. Следовательно, в настоящем изобретении содержание Al находится в диапазоне 2-5 мас.%. Для способности поддаваться обработке в холодном состоянии, предпочтительное содержание Al будет составлять 2-4 мас.%.

Далее будут даны пояснения по β-стабилизаторам. При использовании одного Fe влияние ликвации состава будет большим. В промышленном производстве, предусматривающем крупномасштабное плавление, существуют ограничения добавляемых количеств, поэтому в настоящем изобретении как Fe, так и Cr добавляют в качестве относительно недорогих β-стабилизаторов.

Для устранения влияния ликвации состава из-за наличия Fe и Cr существует способ добавления некоторого количества Cr, который уменьшает показатель различия в концентрации относительно средней концентрации Cr (=различие в концентрации/средняя концентрация) за счет локализации Cr и, следовательно, уменьшающий влияние ликвации. Далее может быть рассмотрен способ использования относительно дорогих β-стабилизаторов V и Mo. V имеет небольшую ликвацию во время затвердевания и, по существу, распределяется равномерно, в то время как распределение Mo по концентрации имеет обратную тенденцию по отношению к Fe и Cr. Т.е. в местах, где концентрация Mo высокая, концентрации Fe и Cr низкие, в то время как в местах, где концентрация Мо низкая, происходит обратное. Существует возможность использования равномерно распределенного V в качестве основы для обеспечения стабильности β-фазы и дополнительного снижения влияние ликвации Fe и Cr с помощью Mo.

Степень ликвации состава можно оценить за счет наблюдения макроструктуры, полученной с помощью травления среза после старения, вызывающего выделение α-фазы. Из-за ликвации β-стабилизаторов скорость и величина выделения α-фазы различаются, поэтому проявляется различие в структуре металла в виде неравномерно расположенных мест. На фиг.1 показан пример заметного присутствия ликвации в распределении тонкозернистой α-фазы из-за односторонней ликвации стабилизаторов β-фазы в β-титановом сплаве, в то время как на фиг.2 показан пример уменьшения ликвации в распределении мелкозернистого выпадения α-фазы благодаря комбинации стабилизаторов β-фазы в β-титановом сплаве. Фиг.1 и фиг.2 являются примерами случаев термообработки на твердый раствор и отжига горячекатаных прутков из β-титанового сплава в отдельной области β-фазы и их последующего старения при 500°C в течение 24 часов. Как на фиг.1, так и на фиг.2 L-сечение прутка (сечение, параллельное продольному направлению прутка) полируют и далее пруток погружают в раствор для травления титана (содержащий фтористоводородную кислоту и азотную кислоту), чтобы сделать структуру удобной для наблюдения. На фиг.1 влияние ликвации состава проявляется очень четко. Части, где выделение α-фазы невелико (светлые серые полосы в промежутках между темными серыми зонами), и части, где выделение значительно (темные серые зоны), можно четко различить визуально. Темные серые зоны содержат большие количества мелкозернистой выпавшей α-фазы, поэтому являются твердыми, в то время как светлые серые зоны более мягкие. В примере на фиг.1 твердость по Виккерсу темных зон серого цвета равна примерно 440, в то время как в светлых серых полосах твердость ниже примерно на 105 единиц. Это явление обусловлено ликвацией β-стабилизаторов, как объясняется выше. Как и следовало ожидать, β-стабилизаторы имеют большое влияние на качество материала. С другой стороны, фиг.2 (a), (b) и (c) являются примерами, где невозможно обнаружить светлые серые грубые зоны, как, например, на фиг.1, и α-фаза, по существу, выпадает равномерно. Следует отметить, что в сечениях на фиг.2 (a), (b) и (c) разброс твердости по Виккерсу, измеренной в шести точках, составляет 10-20 или намного меньше, чем в примере на фиг.1. В настоящем изобретении используют этот способ оценки. Отсюда он будет носить название «способ оценки ликвации». Следует отметить, что твердость по Виккерсу измеряли при нагрузке 9,8 H.

Далее, чтобы обеспечить низкий модуль Юнга после старения, как объясняется выше, при старении необходимо повысить прочность за счет небольшого выпадения α-фазы. По этой причине необходимо повысить основной предел прочности на разрыв перед старением. Предел прочности на разрыв перед старением в сплаве JP №2006-111934A имеет среднее значение примерно 830 МПа и в лучшем случае он равен 886 МПа, в то время как в настоящем изобретении можно получить значение на 10% выше нижнего предела 830 МПа, т.е. 920 МПа.

Содержания β-стабилизаторов (Fe и Cr и V и Mo), оказывающие незначительное влияние на ликвацию состава и пределы прочности на разрыв перед старением 920 МПа или более, различаются в зависимости от их комбинации, но при содержании Al, равном 2-5%, составляют: Fe - 2-4%, Cr - 6,2-11% и V - 4-10% (сплав (1) настоящего изобретения), Fe - 2-4%, Cr - 5-11% и Mo - 4-10% (сплав (2) настоящего изобретения) или Fe - 2-4%, Cr - 5,5-11% и Mo+V (всего Mo и V) - 4-10% (сплав (3) настоящего изобретения). Таким образом, сплавы (1), (2) и (3) настоящего изобретения имеют содержания химических элементов в вышеуказанных диапазонах. Однако в сплаве (3) настоящего изобретения содержатся как Mo, так и V, Mo - 0,5% или более и V - 0,5% или более. Если содержание Fe, Cr, Mo и V меньше, чем в вышеуказанных диапазонах, то иногда невозможно получить стабильную β-фазу. С другой стороны, относительно дорогие V и Mo не следует добавлять в большом количестве, превышая верхние пределы. Если содержания Fe и Cr превышают верхние пределы, их влияние на ликвацию состава иногда становится заметным. В настоящем изобретении предпочтительно, чтобы при содержании Al, равном 2-4%, диапазоны компонентов составляли: Fe - 2-4%, Cr - 6,5-9% и V-4-10% (сплав (1) настоящего изобретения), Fe - 2-4%, Cr - 6-10% и Mo - 5-10% (сплав (2) настоящего изобретения) или Fe - 2-4%, Cr - 6-10% и Mo+V (всего Mo и V) - 5-10% (сплав (3) настоящего изобретения). В предпочтительных диапазонах, даже если обработку старением проводят за короткий промежуток времени менее 24 часов, обнаружены надлежащие состояния с помощью оценки ликвации и уменьшившегося влияния ликвации состава, показанные на фиг.2.

С другой стороны, в настоящем изобретении, с точки зрения более эффективного упрочнения (твердения) за счет меньшего времени старения при содержании Al, равном 2-4%, предпочтительные диапазоны составляют: Fe - 2-4%, Cr - 6,2-8% и V - 4-6% (сплав (1) настоящего изобретения), Fe - 2-4%, Cr - 5-7% и Mo - 4-6% (сплав (2) настоящего изобретения) или Fe - 2-4%, Cr - 5,5-7,5% и Mo+V (всего Mo и V) - 4-6 % (сплав (3) настоящего изобретения). Эти диапазоны соответствуют областям небольших количеств β-стабилизаторов Cr, V и Mo в сплавах (1) (2) и (3) настоящего изобретения.

Zr является нейтральным элементом, точно так же, как и Sn. Включение 1 мас.% или более вносит вклад в повышение прочности. Даже при включении 4 мас.% или менее тенденция к увеличению удельного веса будет меньше, чем при использовании Sn. Из баланса улучшения прочности и повышения удельного веса сплав (4) настоящего изобретения представляет собой β-титановый сплав по любому из п.п. с 1 по 3, дополнительно включающий Zr -1-4 мас.%.

В β-титановых сплавах вышеуказанных составов возможно улучшить прочность перед старением с помощью O и N. С другой стороны, если количества O и N слишком высокие, не всегда обеспечивается превосходная способность поддаваться обработке в холодном состоянии. Вклад О и N в прочность можно оценить по кислородному эквиваленту Q (=[О]+2,77×[N]) формула [1]. Что касается Q, то если возможность упрочнения твердого раствора β-титанового сплава в расчете на концентрацию кислорода 1 мас.%, т.е. вклад в увеличение предела прочности на разрыв составляет 1, вклад азота в возможность упрочнения твердого раствора будет выше вклада кислорода в 2,77 раза, поэтому концентрацию азота умножают на 2,77 для ее пересчета в концентрацию кислорода. В сплаве (5) настоящего изобретения можно обеспечить как улучшение прочности, так и превосходную деформацию в холодном состоянии, поэтому в β-титановом сплаве по любому из с (1) по (4) настоящего изобретения кислородный эквивалент Q находится в диапазоне 0,15-0,30.

Далее, в добавление к химическому составу можно повысить прочность перед старением с помощью деформационного упрочнения, поэтому сплав (6) настоящего изобретения обеспечивает β-титановый сплав по любому из с (1) по (5) настоящего изобретения, характеризующийся упрочненным состоянием с помощью прокатки (холодной прокатки и т.п.), волочения (холодного волочения и т.п.), прессования, ковки или другой обработки. Форма может представлять собой плиту/листы, прутки/проволоку и различную продукцию, полученную из них.

Следует отметить, что титановый сплав настоящего изобретения, так же как и чистый титан или другой титановый сплав, неизбежно содержит H, C, Ni, Mn, Si, S и т.п., но содержания этих элементов соответственно меньше 0,05 мас.%. Однако, если эффект настоящего изобретения не ухудшается, то их содержание может достигать менее 0,05 мас.%. H представляет собой β-стабилизатор и проявляет тенденцию к задержке выпадения α-фазы во время старения, поэтому предпочтительной является концентрация H, равная 0,02 мас.% или менее.

β-титановый сплав настоящего изобретения, если исходить из его состава, может включать, помимо металлов, таких как, например, Fe и Cr, относительно недорогие материалы, например ферромолибден, феррованадий, феррохром, ферритную нержавеющую сталь, например SUS430, низкосортный пористый титан, чистый титан и отходы различных титановых сплавов и т.д.

Пример 1

Сплавы с (1) по (3) настоящего изобретения будут проиллюстрированы более подробно с помощью следующих примеров.

Слитки, полученные вакуумной плавкой, нагревали при 1100-1150°C и подвергали горячей ковке для подготовки промежуточных материалов, которые затем нагревали при 900°C и ковали в прутки диаметром примерно 15 мм. После этого прутки подвергали термообработке на твердый раствор, отжигали при 850°C и охлаждали на воздухе.

Материалы, подвергнутые термообработке на твердый раствор и отжигу, были механически обработаны с целью изготовления образцов с параллельными концами диаметром 6,25 мм и длиной 32 мм для испытаний на разрыв, подвергнуты испытаниям на разрыв при комнатной температуре с измерением предела прочности на разрыв перед старением. Для оценки способности поддаваться обработке в холодном состоянии материалы, подвергнутые термообработке на твердый раствор и отжигу, очищали от окалины (подвергали дробеструйной обработке, затем опускали в раствор азотно-фтористоводородной кислоты), затем смазывали и подвергали холодному волочению через фильер для уменьшения площади сечения на 50%. Между переходами холодного волочения поверхностные трещины или разрывы оценивали невооруженным глазом. Образцы для испытаний с трещинами или разрывами перед уменьшением площади сечения на 50% получили оценку «плохо», в то время как образцы без указанных дефектов получили оценку «хорошо». Далее оценивали влияние ликвации состава с помощью вышеуказанного способа оценки ликвации. С помощью этого способа материал, подвергнутый термообработке на твердый раствор и отжигу, далее подвергают старению при 500°C в течение 24 часов, затем полируют L-сечение, травят в растворе для травления титана, визуально изучают структуру металла и согласно примерам из фиг.1 и фиг.2 оценивают образцы как «плохо», если состояние аналогично показанному на фиг.1, и как «хорошо», если состояние аналогично показанному на фиг.2.

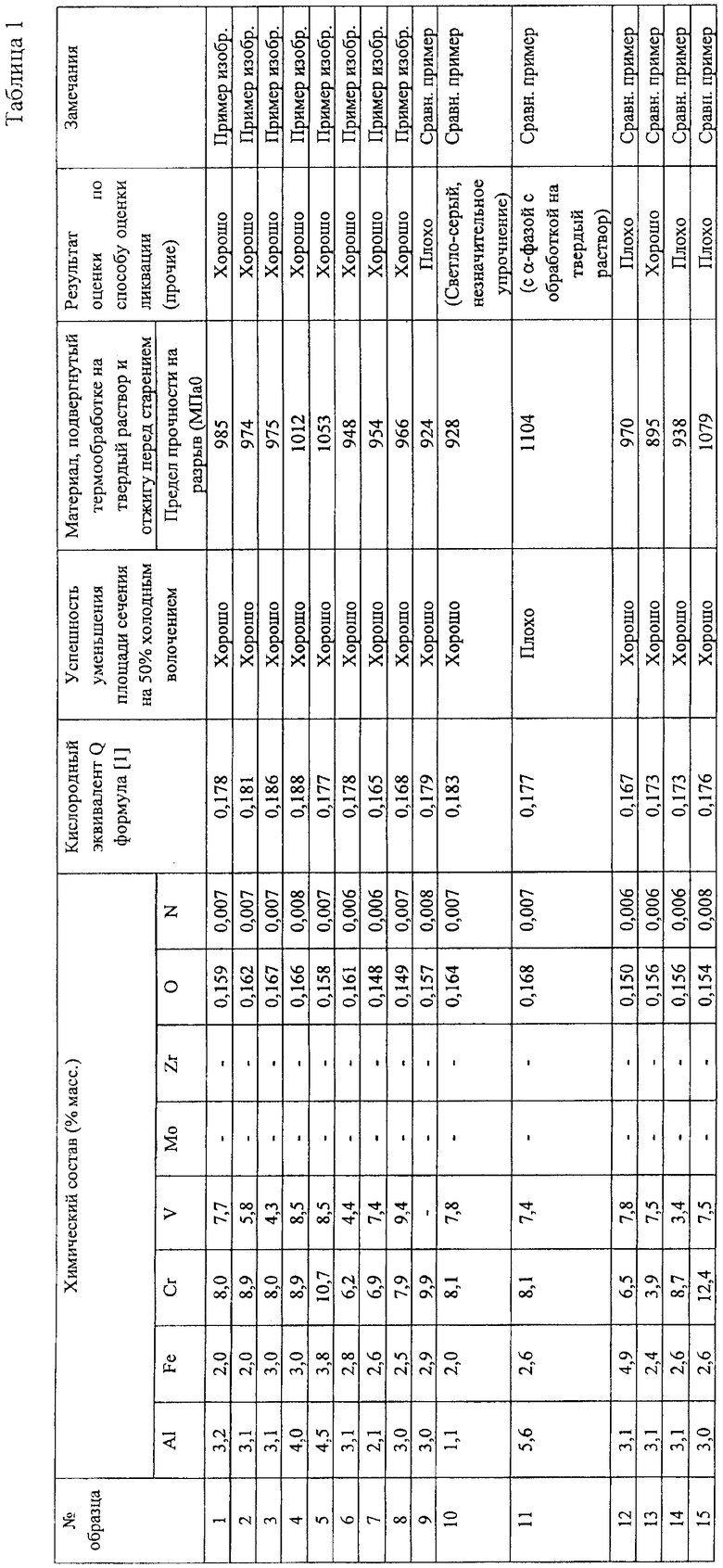

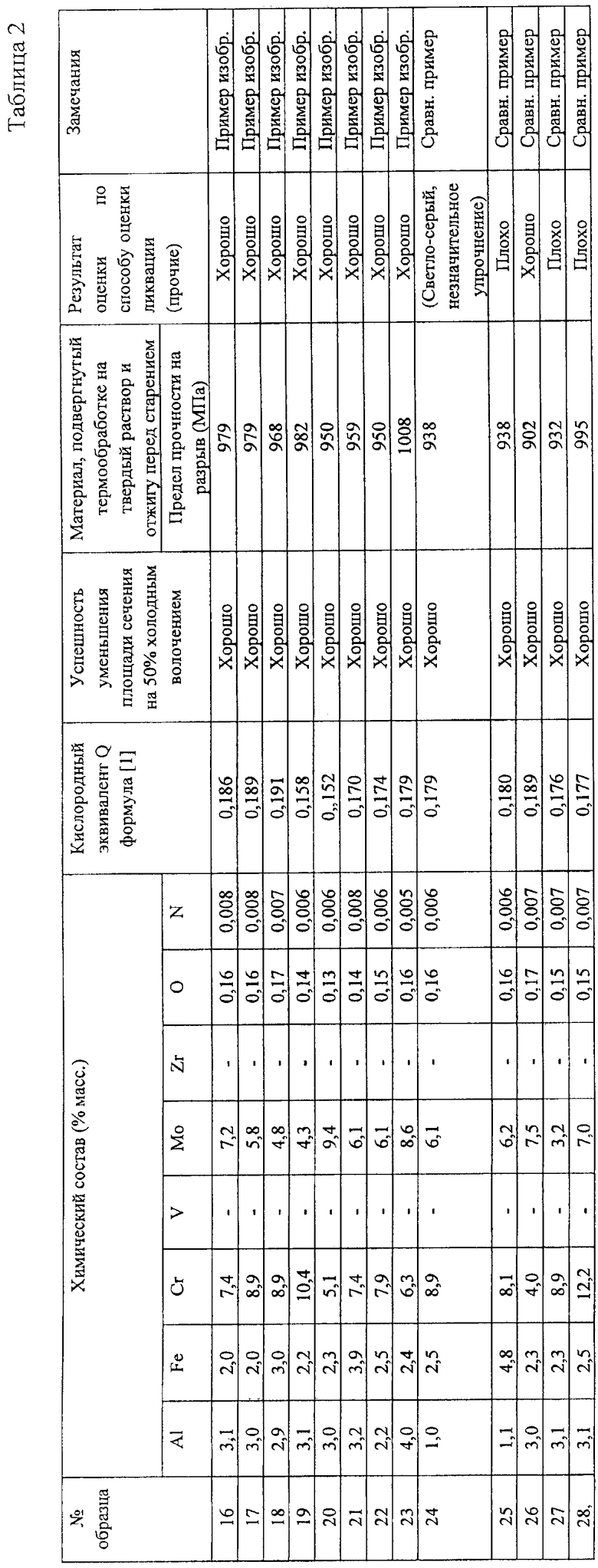

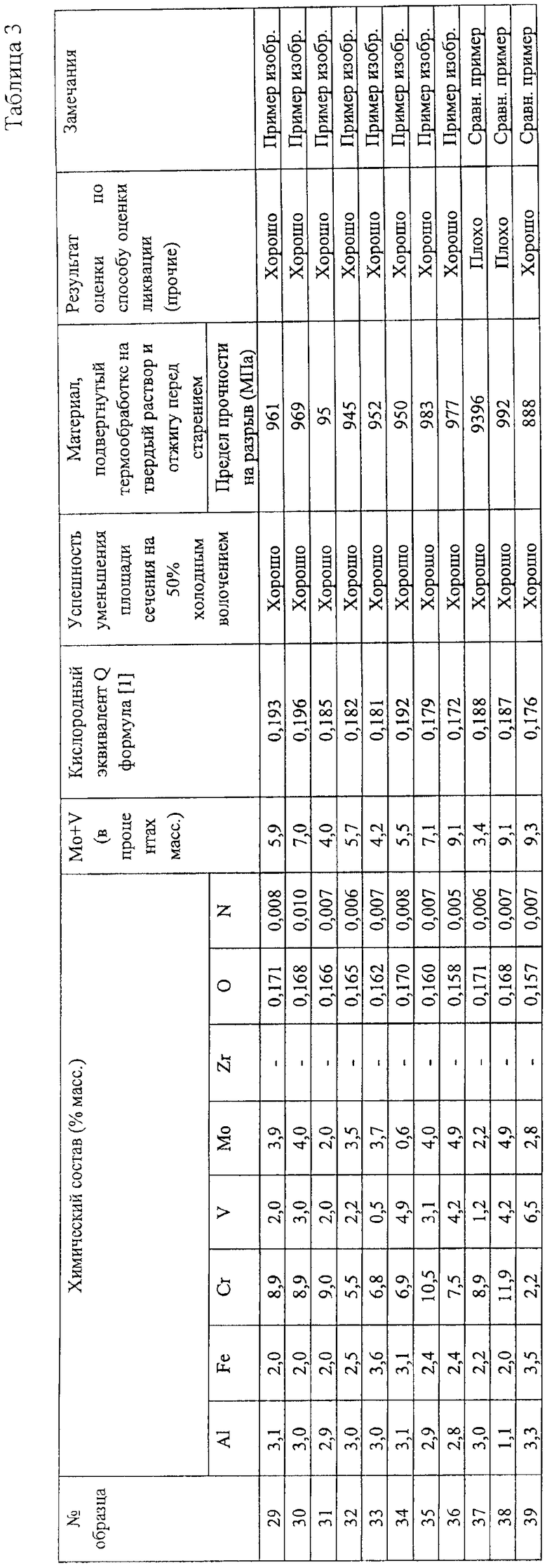

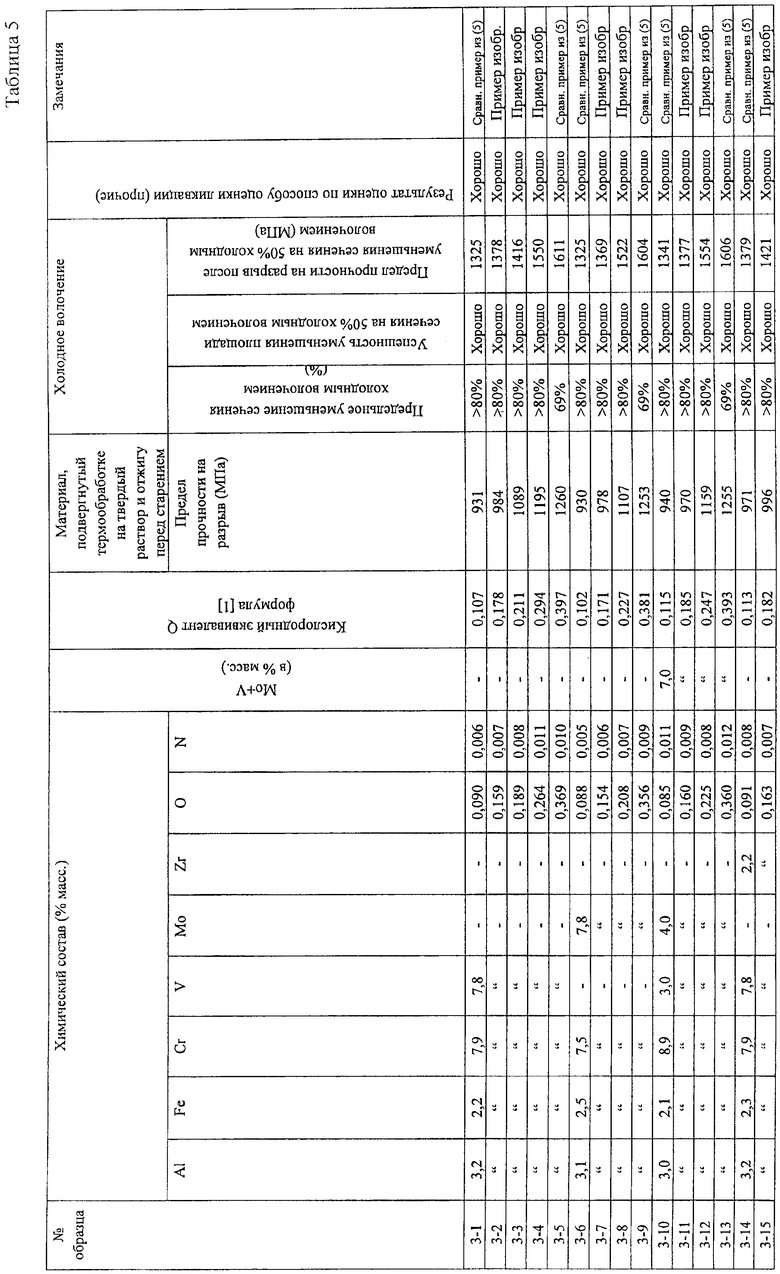

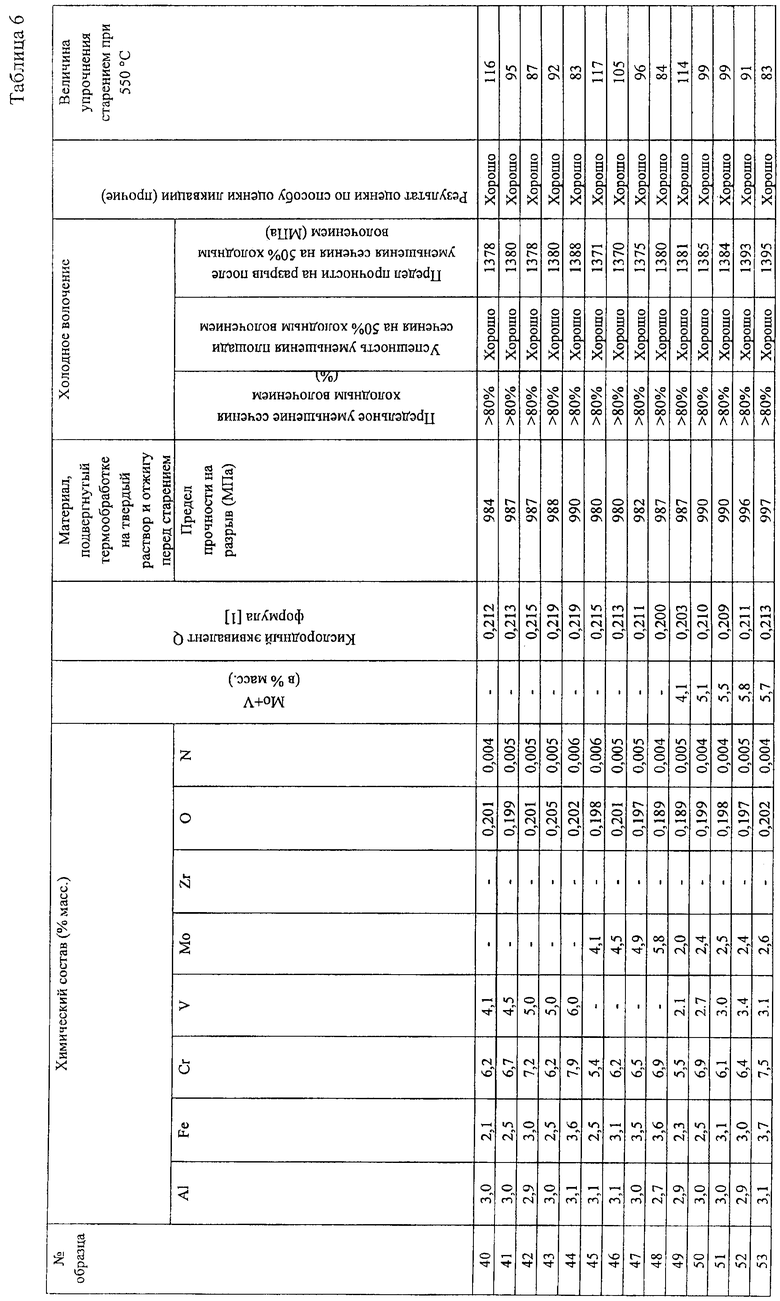

В таблице 1, таблице 2 и таблице 3 показаны химические составы, успешность выполнения холодного волочения, предел прочности на разрыв перед старением (материал, подвергнутый термообработке на твердый раствор и отжигу), результаты оценки с помощью способа оценки ликвации и т.д. Таблица 1, таблица 2 и таблица 3 относятся к сплавам (1), (2) и (3) настоящего изобретения. Следует отметить, что в каждом случае концентрация Н равнялась 0,02 мас.%, или менее.

Образцы 1-8 из таблицы 1 с химическим составом в диапазоне сплава (1) настоящего изобретения (Al, Fe, Cr и V) не имели трещин и других дефектов даже при холодном волочении до уменьшения сечения на 50%. Пределы прочности на разрыв материалов, подвергнутых термообработке на твердый раствор и отжигу, превышали 920 МПа. Результаты по способу оценки ликвации также показали равномерные макроструктуры, оцененные как «хорошо». В образцах 16-23 в таблице 2 и образцах 29-36 из таблицы 3 химические составы также находились соответственно в диапазонах сплава (2) настоящего изобретения (Al, Fe, Cr, и Mo) и сплава (3) настоящего изобретения (Al, Fe, Cr, Mo и V) и точно так же, как и в случае с образцами 1-8 из таблицы 1, в них не имелось трещин или других дефектов даже при холодном волочении до уменьшения сечения на 50%, и пределы прочности на разрыв материалов, подвергнутых термообработке на твердый раствор и отжигу, превышали 920 МПа, и результаты по способу оценки ликвации также показали равномерные макроструктуры, оцененные как «хорошо». Между тем по сравнению со сравнительными примерами образцы, в которых концентрации Cr были ниже нижнего предела, пределы прочности на разрыв материалов, подвергнутых термообработке на твердый раствор и отжигу, были высокими, 920 МПа или более. Требуемые значения прочности могли бы быть достигнуты даже при небольших объемах дисперсионного упрочнения с помощью α-фазы.

В противоположность этому образцы №10 и №24 с количествами Al ниже нижнего предела имели светло-серые макроструктуры и небольшие увеличения твердости в сечении даже при термообработке при 500°C в течение 24 часов при старении. В сравнении с обычными β-титановыми сплавами выпадение α-фазы было более медленным. В образце №11 с количеством Al выше верхнего предела образовались трещины в середине холодного волочения и нельзя сказать, что он имел превосходную способность поддаваться обработке в холодном состоянии.

Образцы №12 и №25 с концентрациями Fe выше верхнего предела, образцы №15, 28 и 38 с концентрациями Cr выше верхнего предела и образцы №9, 14, 27 и 37 с количествами V или Mo ниже нижних пределов показали заметное влияние ликвации состава и были оценены как «плохо».

Образцы №13, 26 и 39 с концентрациями Cr ниже нижнего предела не достигли заданного предела прочности на разрыв 920 МПа материала, подвергнутого термообработке на твердый раствор и отжигу.

Следует отметить, что в примерах настоящего изобретения в таблицах 1-3 кислородный эквивалент Q равнялся примерно 0,15-0,2, но как объясняется далее, даже когда Q был небольшим и равнялся примерно 0,1, предел прочности на разрыв материала, подвергнутого термообработке на твердый раствор и отжигу, был 920 МПа или более.

Пример 2

Сплав (4) настоящего изобретения будет проиллюстрирован более подробно с помощью следующих примеров.

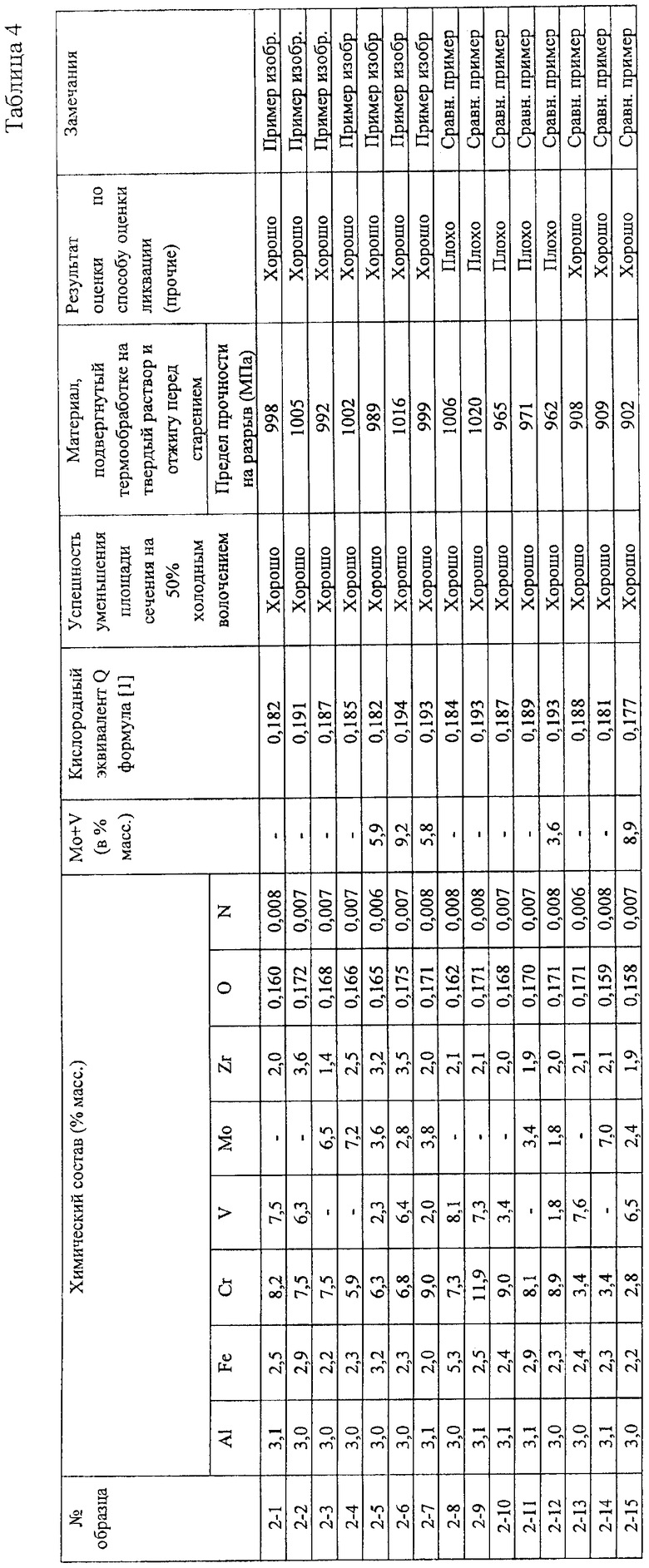

В таблице 4 представлены образцы из сплава (4) настоящего изобретения с добавленным Zr. Следует отметить, что способы производства, способы оценки и т.д. были такими же, как в примере 1. Все образцы из таблицы 4 имели концентрацию H, равную 0,02 мас.% или менее.

Из таблицы 4 видно, что образцы №с 2-1 по №2-7 с Zr в диапазоне сплава (4) настоящего изобретения имели высокий предел прочности на разрыв материала, подвергнутого термообработке на твердый раствор и отжигу, равный 980 МПа или более, по сравнению с образцами изобретения, не содержащими Zr в таблице 1, таблице 2 и таблице 3. Образцы с №2-1 по №2-7 не имели трещин и других дефектов даже при холодном волочении до уменьшения сечения на 50%, имели результаты оценки ликвации равномерных макроструктур, оцененные как «хорошо», имели превосходную способность поддаваться обработке в холодном состоянии с содержанием Zr в диапазоне 1-4 мас.% и имели пониженную ликвацию.

Образцы №2-8 с концентрацией Fe, превышающей верхний предел, №2-9 с концентрацией Cr, превышающей верхний предел, и образцы с №2-10 по №2-12, с количествами V, Mo или Mo+V ниже нижних пределов показали заметное влияние ликвации состава и были оценены как «плохо» при оценке ликвации. Образцы с №2-13 по №2-15 с концентрациями Cr ниже нижнего предела не достигли заданного предела прочности на разрыв 920 МПа материала, подвергнутого термообработке на твердый раствор и отжигу.

Пример 3

Сплав (5) настоящего изобретения будет проиллюстрирован более подробно с помощью следующих примеров.

В таблице 5 показаны образцы из сплава (5) настоящего изобретения с различными концентрациями O и N. Следует отметить, что способы производства, способы оценки и т.д. были такими же, как в примере 1. Все образцы из таблицы 5 имели концентрацию Н, равную 0,02 мас.% или менее.

При сравнении образцов с эквивалентными химическими составами за исключением кислородного эквивалента Q видно, что чем больше Q, тем выше значение предела прочности на разрыв материала, подвергнутого термообработке на твердый раствор и отжигу. При сравнении с образцами №3-1, 3-6, 3-10, 3-14 3-18 и 3-22 из таблицы 5, имеющих значения Q примерно 0,102-0,115 или менее 0,15, видно, что образцы со значениями Q, равными 0,15 или более, имели высокие пределы прочности на разрыв материала, подвергнутого термообработке на твердый раствор и отжигу. С другой стороны, образцы №3-5, 3-9, 3-13, 3-17, 3-21 и 3-26 из таблицы 5 с Q, превышающими 0,3, не имели трещин или других дефектов вплоть до уменьшения сечений холодным волочением (уменьшение сечения волочением) на 50%, но предельное уменьшение сечения холодным волочением (уменьшение сечения, когда холодное волочение возможно без трещин или других дефектов) равнялось 69% или 65%.

При диапазоне, равном Q 0,15-0,3, предел прочности на разрыв материала, подвергнутого термообработке на твердый раствор и отжигу, был относительно высоким. Даже когда уменьшение сечения холодным волочением превышало 80%, трещины и другие дефекты не наблюдались, предельное уменьшение сечения холодным волочением превышало 80% и была выявлена очень хорошая способность поддаваться обработке в холодном состоянии. Далее, в каждом случае результатом способа оценки ликвации была равномерная макроструктура, оцененная как «хорошо».

Следует отметить, что образцы №3-1, 3-6, 3-10, 3-14, 3-18 и 3-22 из таблицы 5 с Q, равном примерно 0,102-0,115 или менее 0,15, имели пределы прочности на разрыв материала, подвергнутого термообработке на твердый раствор и отжигу, превышающие 920 МПа. Это соответствует сплавам с (1) по (4) настоящего изобретения.

Как показано в таблице 5, было обнаружено, что предел прочности на разрыв после холодного волочения с уменьшением сечения при волочении на 50% был примерно на 30-40% выше, чем у материала, подвергнутого термообработке на твердый раствор и отжигу. Следовательно, материал, упрочненный холодным деформированием, имел высокую прочность перед старением и мог более легко дать повышенную прочность и низкий модуль Юнга. Это соответствует примерам изобретения из сплава (6) настоящего изобретения. Следует отметить, что в образцах изобретения из таблиц с 1 по 4 материал после уменьшения сечения холодным волочением на 50% также имел после старения предел прочности на разрыв на 30-40% выше в сравнении с материалом, подвергнутым термообработке на твердый раствор и отжигу, и был упрочнен.

В образцах из таблиц с 1 по 5 образцы при содержании Al 2-4%, содержащие в мас.%: «Fe - 2-4%, Cr - 6,5-9% и V - 5-10%», «Fe - 2-4%, Cr - 6-10% и Mo - 5-10 %» и «Fe - 2-4%, Cr - 6-10% и Mo+V (всего Mo и V) - 5-10%» из предпочтительных диапазонов настоящего изобретения, и образцы, дополнительно содержащие Zr - 1-4%, уже были оценены как «хорошо» при оценке ликвации в момент времени старения 10 часов, т.е. менее 24 часов, и они были незначительно подвержены влиянию ликвации состава.

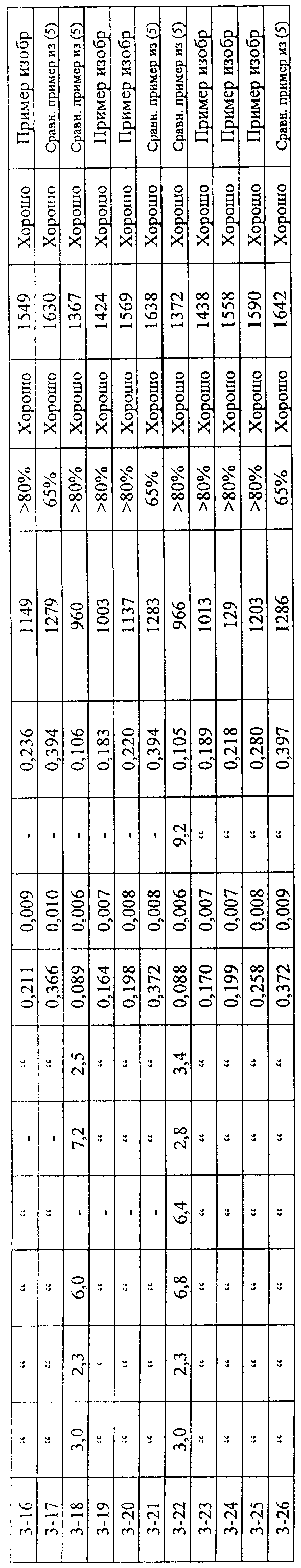

Пример 4

Следующие примеры приведены для более детальной иллюстрации сплавов (1), (2) и (3) настоящего изобретения с точки зрения более эффективного упрочнения в течение более короткого времени старения.

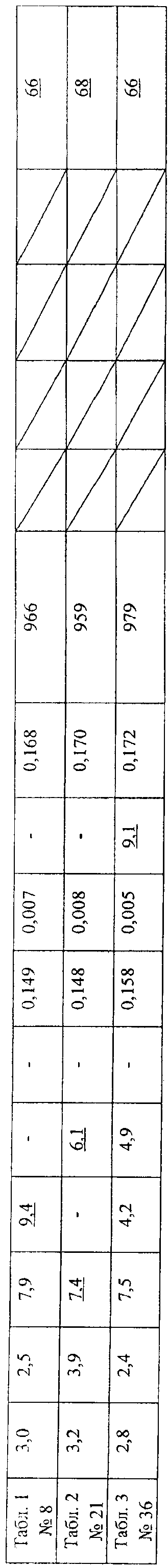

В таблице 6 показаны химические составы, успешность холодного волочения, предел прочности на разрыв перед старением (материал, подвергнутый термообработке на твердый раствор и отжигу), способность к холодному волочению, результаты оценки ликвации, величина увеличения твердости по Виккерсу в сечении из-за дополнительного удерживания при 550°C в течение 8 часов (далее именуемая как величина упрочнения старением при 550°C) и т.п. Следует отметить, что способ производства, способ оценки и т.п. были такими же, как в примере 1. Все образцы из таблицы 6 имели концентрацию H, равную 0,02 мас.% или менее. Далее, как указано, показаны величины упрочнения старением при 550°C для образца №8 из таблицы 1, образца №21 из таблицы 2 и образца №36 из таблицы 3.

Здесь вышеуказанная величина упрочнения старением при 550°C представляет собой «величину увеличения твердости по Виккерсу в сечении для материала, подвергнутого термообработке на твердый раствор и отжигу» в случае выдерживания при 550°C в течение 8 часов материала, подвергнутого термообработке на твердый раствор и отжигу при 850°C. При повышении температуры старения до 550°C скорость диффузии атомов становится выше и α-фаза выпадает через более короткое время, но конечная величина упрочнения падает по сравнению с величиной упрочнения при 500°C. При сравнении величины упрочнения при 550°C основного материала, подвергаемого термообработке на твердый раствор и отжигу, можно оценить возможность упрочнения материала старением. Следует отметить, что в отношении твердости по Виккерсу в сечении значения твердости были измерены в шести произвольных точках в L-сечении при нагрузке 9,8 H и было использовано среднее значение.

Образцы с №40 по №53 из таблицы 6 представляют собой примеры изобретения. Образцы с №40 по №44 содержали в мас.% - Al - 2-4%, Fe - 2-4%, Cr - 6,2-8% и V - 4-6%, образцы с №45 по №48 содержали в мас.% - Al - 2-4%, Fe - 2-4%, Cr - 5-7% и Mo - 4-6%, и образцы с №49 по №53 содержали в мас.%- Al - 2-4%, Fe - 2-4%, Cr - 5,5-7,5% и Mo+V (всего Mo и V) - 4-6%. Все они имели величины упрочнения старением при 550°C, равные 83-117 или более 80. Твердость по Виккерсу в сечении материала, подвергнутого термообработке на твердый раствор и отжигу, составляла примерно 320, поэтому степень увеличения твердости составляет примерно 25-35%. В противоположность этому образцы №8 из таблицы 1, №21 из таблицы 2 и №36 из таблицы 3 с более высоким содержанием β-элементов Fe, Cr, V и Mo, чем в вышеуказанных диапазонах, показанные для справки, имели величины упрочнения старением при 550°C менее 70 и степень увеличения твердости примерно 20%. Следовательно, в диапазонах, мас.%, «Al - 2-4%, Fe - 2-4%, Cr - 6,2-8%, V - 4-6%», «Al - 2-4%, Fe - 2-4%, Cr - 5-7%, Mo - 4-6%» или «Al - 2-4%, Fe - 2-4%, Cr -5,5-7,5%, Mo+V (всего Mo и V) - 4-6%» эффективное упрочнение возможно за счет уменьшенного времени старения.

Следует отметить, как показано в таблице 6, что образцы с №40 по №53 имели предел прочности на разрыв материала, подвергнутого термообработке на твердый раствор и отжигу, равный 980 МПа или более, предельное уменьшение сечения холодным волочением свыше 80% и хорошую способность поддаваться обработке в холодном состоянии. Кроме того, предел прочности на разрыв при уменьшении сечения холодным волочением на 50% был примерно на 40% выше, чем у материала, подвергнутого термообработке на твердый раствор и отжигу. Как объясняется выше в примере 3, материал, подвергнутый упрочнению холодным деформированием, имел высокую прочность перед старением и более легко позволял получить материал с более высокой прочностью и более низким модулем Юнга.

В вышеприведенных примерах были подробно описаны материалы, имеющие форму прутка, но эффект настоящего изобретения такой же, как для прутков, может быть получен при использовании материалов, прокатанных горячей прокаткой в полосы толщиной примерно 10 мм из горячекованых промежуточных материалов.

Настоящее изобретение предлагает β-титановый сплав, обеспечивающий содержание относительно дорогих β-стабилизаторов, например V или Mo, вплоть до общего количества 10 мас.% или менее и уменьшающий влияние Fe и Cr на ликвацию состава, таким образом позволяя поддерживать относительно низкие модуль Юнга и удельный вес. Благодаря этому имеется возможность получить стабильный материал при относительно низкой стоимости материала для различных применений, например, пружин, головок клюшек для гольфа и крепежа и возможность производить изделия, имеющие низкий модуль Юнга и высокий коэффициент прочности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОВОЛОКА ИЗ ТИТАНОВОГО СПЛАВА α+β-ТИПА И СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ИЗ ТИТАНОВОГО СПЛАВА α+β-ТИПА | 2019 |

|

RU2759814C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ | 2022 |

|

RU2793901C1 |

| ЗАГОТОВКА ДЛЯ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ, ВЫПОЛНЕННАЯ ИЗ ДЕФОРМИРУЕМОГО ТИТАНОВОГО СПЛАВА, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2724751C1 |

| СТАЛЬ, ПРОДУКТ, ПРОИЗВЕДЕННЫЙ ИЗ ТАКОЙ СТАЛИ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2733612C2 |

| ВЫСОКОПРОЧНЫЕ ТИТАНОВЫЕ СПЛАВЫ | 2019 |

|

RU2774671C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ПСЕВДО-БЕТА-ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2484176C2 |

| ВЫСОКОПРОЧНЫЙ ТИТАНОВЫЙ СПЛАВ С АЛЬФА-БЕТА-СТРУКТУРОЙ | 2015 |

|

RU2657892C2 |

| ТИТАНОВО-МЕДНЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОННЫХ КОМПОНЕНТОВ | 2018 |

|

RU2690737C1 |

| ТИТАНОВО-МЕДНЫЙ МАТЕРИАЛ, СПОСОБ ПРОИЗВОДСТВА ТИТАНОВО-МЕДНОГО МАТЕРИАЛА И ЭЛЕКТРОННЫЙ КОМПОНЕНТ | 2019 |

|

RU2795791C2 |

| Титаново-медный материал, способ производства титаново-медного материала и электронный компонент | 2019 |

|

RU2795584C2 |

Изобретение относится к области металлургии, а именно к β-титановым сплавам, и может быть использовано для изготовления изделий, в которых требуется низкий модуль Юнга, низкий удельный вес и высокий коэффициент прочности. Предложены варианты β-титанового сплава и изделий, изготовленных из него. Сплав содержит, мас.%: Аl от 2 до 5, Fe от 2 до 4, Сr от 6,2 до 11, V и/или Мо от 4 до 10, Ti и неизбежные примеси - остальное. Технический результат - получение сплава с низким модулем Юнга, низким удельным весом, высоким коэффициентом прочности при невысокой стоимости материала. 5 н. и 3 з.п. ф-лы, 2 ил., 6 табл.

1. β-титановый сплав, содержащий, мас.%: Аl от 2 до 5, Fe от 2 до 4, Cr от 6,2 до 11, V от 4 до 10, Ti и неизбежные примеси - остальное.

2. β-титановый сплав, содержащий, мас.%: Аl от 2 до 5, Fe от 2 до 4, Cr от 5 до 11, Мо от 4 до 10 и Ti и неизбежные примеси - остальное.

3. β-титановый сплав, содержащий, мас.%: Аl от 2 до 5, Fe от 2 до 4, Cr от 5,5 до 11, Mo+V от 4 до 10, при этом Мо как минимум 0,5 и V как минимум 0,5 и Ti и неизбежные примеси - остальное.

4. β-титановый сплав по любому из пп.1-3, отличающийся тем, что он дополнительно содержит Zr в количестве от 1 до 4 мас.%.

5. β-титановый сплав по любому из пп.1-3, отличающийся тем, что указанный сплав дополнительно содержит кислород и азот и кислородный эквивалент Q, определенный по формуле [1], равен 0,15-0,30, где

кислородный эквивалент Q=[O]+2,77 [N] [1],

в которой [O] - содержание кислорода, мас.% и [N] - содержание азота, мас.%.

6. β-титановый сплав по п.4, отличающийся тем, что указанный сплав дополнительно содержит кислород и азот и кислородный эквивалент Q, определенный формулой [1], равен 0,15-0,30, где

кислородный эквивалент Q=[O]+2,77 [N] [1],

в которой [O] - содержание кислорода, мас.% и [N] - содержание азота, мас.%.

7. Изделие, выполненное из деформационно упрочненного β-титанового сплава по любому из пп.1-3.

8. Изделие, выполненное из деформационно упрочненного β-титанового сплава по п.4.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Способ получения дифенил-2,2 ,6,6тетраальдегида | 1978 |

|

SU785293A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| WO 2006041166 А, 20.04.2006. | |||

Авторы

Даты

2011-05-10—Публикация

2007-10-24—Подача