ОБЛАСТЬ ИЗОБРЕТЕНИЯ

[0001] Настоящее изобретение относится к рычажному элементу для транспортных средств и способу его изготовления.

УРОВЕНЬ ТЕХНИКИ

[0002] В качестве рычажного элемента для автомобилей имеется рычаг подвески, который соединяет кузов автомобиля с колесом, и радиальная тяга, которая соединяет подрамник с колесом. Такой рычажный элемент должен иметь достаточную жесткость, чтобы противостоять большой силе, приложенной при движении или торможении с одновременным переносом силы.

[0003] В качестве такого рычажного элемента, например, в Патентном Документе 1 раскрыт рычажный элемент, который содержит цилиндрическую трубку, крестовину, прикрепленную на одном конце в продольном направлении трубы посредством сварки, и прикрепляющую втулку часть, приваренную на другом ее конце.

УРОВЕНЬ ТЕХНИКИ

Патентная литература

[0004] Патентный документ 1: JP 2002-98132 А, абзац [0002].

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Проблемы, решаемые в изобретении

[0005] Однако, в рычаге подвески, раскрытом в Патентном документе 1, имеется резкое изменение в поперечном сечении между трубой и крестовиной, прикрепленной посредством сварки, и между трубой и прикрепляющей втулкой частью. Следовательно, с точки зрения предотвращения повреждений, вызванных усиленными напряжениями, требуется сварка высокой точности, так что стоимость процесса изготовления увеличивается, а сам процесс изготовления усложняется. Кроме того, с этой же точки зрения, сложно осуществить снижение веса для получения тонкого элемента.

[0006] Настоящее изобретение предназначено для решения проблемы, связанной с указанным известным уровнем техники, при этом целью изобретения является выполнение рычажного элемента для транспортных средств, у которого отсутствует резкое изменение в поперечном сечении, который легко изготавливать и который имеет преимущество с точки зрения стоимости.

Средства решения проблемы

[0007] Вышеуказанная цель достигается изобретением, описанным в следующих аспектах (1)-(12).

[0008] (1) Предложен рычажный элемент для транспортных средств, который изготовлен путем воздействия на заготовку, представляющую собой плоскую пластину, проходящую в плоскости, образованной первым направлением и вторым направлением, перпендикулярным первому направлению, поэтапным процессом прессования для состыковки и соединения двух боковых поверхностей во втором направлении, при этом рычажный элемент содержит цилиндрическую часть, проходящую вдоль первого направления и имеющую цилиндрическую форму; консольные части, которые расположены на обоих концах в первом направлении цилиндрической части и наружный диаметр которых увеличивается наружу в первом направлении; и два фланца, выполненные так, что они расположены обращенными друг к другу вдоль второго направления в каждой консольной части, и имеющие сквозные отверстия в местах, обращенных друг к другу вдоль второго направления, причем сквозное отверстие проходит в направлении, пересекающемся с двумя боковыми поверхностями, которые состыкованы и соединены.

[0009] (2) Рычажный элемент для транспортных средств, в соответствии с аспектом (1), выполнен так, что указанные две боковые поверхности содержат, если смотреть с третьего направления, ортогонального плоскости, соединительный участок, выполненный стыковкой и соединением, и разделительный участок, расположенный на обоих концах первого направления соединительного участка, и разделяющийся при расширении наружу в первом направлении.

[0010] (3) Рычажный элемент для транспортных средств, в соответствии с аспектами (1)-(2), выполнен так, что цилиндрическая часть содержит уязвимый участок, который уязвим в отношении жесткости, по сравнению с другими участками цилиндрической части.

[0011] (4) Рычажный элемент для транспортных средств, в соответствии с аспектом (3), выполнен так, что уязвимый участок образован отверстием в периферической стенке цилиндрической части.

[0012] (5) Рычажный элемент для транспортных средств, в соответствии с аспектом (4), выполнен так, что отверстие в периферической стенке цилиндрической части образовано путем стыковки и соединения углублений, которые выполнены в обеих указанных двух боковых поверхностях.

[0013] (6) Рычажный элемент для транспортных средств, в соответствии с аспектом (3), выполнен так, что соединительный участок, по которому указанные две боковые поверхности состыкованы и соединены, подвергают сварке, за исключением несварного участка, причем уязвимый участок образован несварным участком.

[0014] (7) Рычажный элемент для транспортных средств, в соответствии с любым из аспектов (1)-(6), выполнен так, что степень α расширения, выраженная как α=(d2-d1)/L, меньше чем 1/3 (где d1 - диаметр торца цилиндрической части, d2 - максимальный диаметр консольной части, и L - расстояние от торца цилиндрической части до положения максимального диаметра консольной части).

[0015] (8) Предложен способ изготовления рычажного элемента для транспортных средств, который изготавливают с полой формой, подвергая заготовку, представляющую собой плоскую пластину, проходящую в плоскости, образованной первым направлением и вторым направлением, перпендикулярным первому направлению, поэтапному процессу прессования, чтобы состыковать и соединить две боковых поверхности во втором направлении, образованном первым направлением и третьим направлением, перпендикулярным первой плоскости, включающий: формирование выдавленной части, которую выдавливают в третьем направлении, одновременно расширяя наружу в первом направлении в третьей плоскости, образованной вторым направлением и третьим направлением, за исключением не выдавленной части заготовки; стыковку указанных двух боковых поверхностей друг с другом, подвергая не выдавленную часть процессу прессования вдоль изогнутого участка выдавленной части в третьей плоскости;

формирование прямоугольной части на обоих концах в первом направлении путем выполнения процесса прессования в состоянии, в котором пуансоны расположены на обоих концах в первом направлении; отрезание частей двух боковых частей в третьем направлении прямоугольной части; формирование двух фланцев вдоль второго направления, подвергая прямоугольную часть с отрезанными частями указанных двух боковых частей процессу вырубания; и формирование сквозных отверстий в местах, обращенных друг к другу вдоль второго направления указанных двух фланцев в направлении, пересекающимся с указанными двумя боковыми поверхностями, которые состыкованы и соединены друг с другом, подвергая прямоугольную часть с двумя фланцами процессу пробивания.

[0016] (9) Предложен способ изготовления рычажного элемента для транспортных средств, который изготавливают с полой формой, подвергая заготовку, представляющую собой плоскую пластину, проходящую в плоскости, образованной первым направлением и вторым направлением, перпендикулярным первому направлению, поэтапному процессу прессования, чтобы состыковать и соединить две боковых поверхности во втором направлении, образованном первым направлением и третьим направлением, перпендикулярным первой плоскости, включающий:

формирование выдавленной части, подвергая заготовку процессу прессования, причем выдавленную часть выдавливают в третьем направлении в третьей плоскости, образованной вторым направлением и третьим направлением, одновременно расширяя наружу в первом направлении; формирование прямоугольной части на обоих концах в первом направлении, стыкуя указанные две боковые поверхности друг с другом, подвергая заготовку процессу прессования в состоянии, в котором пару пуансонов вставляют в заготовку с обеих сторон в первом направлении; и формирование сквозных отверстий, подвергая прямоугольную часть процессу пробивания в местах, обращенных друг к другу вдоль второго направления указанных двух фланцев в направлении прямоугольной части.

[0017] (10) В способе изготовления рычажного элемента для транспортных средств, в соответствии с аспектами (8) или (9), дополнительно: вырезают исходную пластину, причем исходная пластина представляет собой прямоугольную плоскую пластину, для формирования заготовки, которая по существу параллельна первому направлению вблизи центра в первом направлении, и по существу параллельна первому направлению вблизи обоих концов, одновременно расширяясь наружу в первом направлении, если смотреть с третьего направления, перед формированием выдавленной части, причем указанные две боковые поверхности содержат, когда они состыкованы и соединены друг с другом, если смотреть с третьего направления:

соединительный участок, выполненный стыковкой и соединением, и разделительный участок, расположенный на обоих концах первого направления соединительного участка, и разделяющийся при расширении наружу в первом направлении.

[0018] (11) В способе изготовления рычажного элемента для транспортных средств, в соответствии с аспектами (8)-(10), дополнительно: формируют уязвимый участок, который уязвим в отношении жесткости, по сравнению с другими частями цилиндрической части.

[0019] (12) В способе изготовления рычажного элемента для транспортных средств, в соответствии с аспектом (11), после того как указанные две боковые поверхности состыкованы и соединены, состыкованный участок, по которому состыкованы указанные две боковые поверхности, подвергают сварке, за исключением несварного участка, причем уязвимый участок образуют несварным участком.

Технический результат изобретения

[0020] В соответствии с изобретением, описанным в аспекте (1), консольную часть формуют с увеличивающимся в наружном направлении наружным диаметром в первом направлении, подвергая заготовку (плоскую пластину) процессу прессования. Таким образом, можно получить рычажный элемент для транспортных средств, который не имеет резких изменений в поперечном сечении, который легко изготовлять и который выгоден с точки зрения стоимости.

[0021] В соответствии с изобретением, описанным в аспекте (2), разделительный участок выполнен на обоих концах в первом направлении соединительного участка, выполненного стыковкой и соединением, так что рычажный элемент для транспортных средств может быть изготовлен легче. Кроме того, эффективность использования материала увеличивается.

[0022] В соответствии с изобретением, описанным в аспекте (3), цилиндрическая часть имеет уязвимый участок, который является более уязвимым, чем другие участки. Когда к рычажному элементу приложена сжимающая нагрузка заданной величины или более, в уязвимом участке может появиться прогиб.

[0023] В соответствии с изобретением, описанным в аспекте (4), жесткость уязвимого участка может быть соответствующим образом задана в зависимости от размера отверстия в периферической стенке. Сжимающая нагрузка, при которой рычажный элемент прогибается, также может быть свободно задана.

[0024] В соответствии с изобретением, описанным в (5), отверстие в периферической стенке выполнено таким образом, чтобы ранее образовавшийся паз состыковался и соединился. Таким образом, нет необходимости выполнять операции по пробиванию, и отверстие в периферической стенке может быть легко образовано.

[0025] В соответствии с изобретением, описанным в аспекте (6), процесс пробивания, необходимый для формирования уязвимого участка, не требуется, так что уязвимый участок может быть легко сформирован.

[0026] В соответствии с изобретением, описанным в аспекте (7), наружный диаметр консольной части плавно изменяется. Таким образом, можно получить рычажный элемент для транспортных средств, который не имеет резких изменений в поперечном сечении.

[0027] В соответствии с изобретением, описанным в аспекте (8), наружный диаметр консольной части выполнен большим к наружной стороне в первом направлении, подвергая заготовку (плоскую пластину) процессу прессования. Таким образом, можно получить рычажный элемент для транспортных средств, который не имеет резких изменений в поперечном сечении, который легко изготовить и который выгоден с точки зрения стоимости.

[0028] В соответствии с изобретением, описанным в аспекте (9), консольную часть формуют с увеличивающимся наружу наружным диаметром в первом направлении, подвергая заготовку (плоскую пластину) процессу прессования. Таким образом, можно получить рычажный элемент для транспортных средств, который не имеет резких изменений в поперечном сечении, который легко изготовлять и который выгоден с точки зрения стоимости. Кроме того, можно изготовить рычажный элемент, используя меньшее количество процессов по сравнению с изобретением, описанным в аспекте (8).

[0029] В соответствии с изобретением, описанным в аспекте (10), когда две боковые поверхности состыкованы друг с другом, заготовка имеет форму, которая по существу параллельна в первом направлении в непосредственной близости от обоих концов в первом направлении, так что указанные две боковые поверхности не входят в точечный контакт со штампом в процессе прессования. Таким образом, можно предотвратить частичное трение штампа, и штамп может использоваться в течение длительного времени. Кроме того, можно эффективно получить заготовку из исходной пластины, при этом выход материала улучшается.

[0030] В соответствии с изобретением, описанным в аспекте (11), выполненный уязвимый участок является более уязвимым, чем другие участки. При приложении сжимающей нагрузки заданной или большей величины к рычажному элементу для транспортных средств, в уязвимой части может быть достигнут прогиб.

[0031] В соответствии с изобретением, описанным в аспекте (12), процесс пробивания, необходимый для формирования уязвимого участка, не требуется, так что уязвимый участок может быть легко сформирован.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

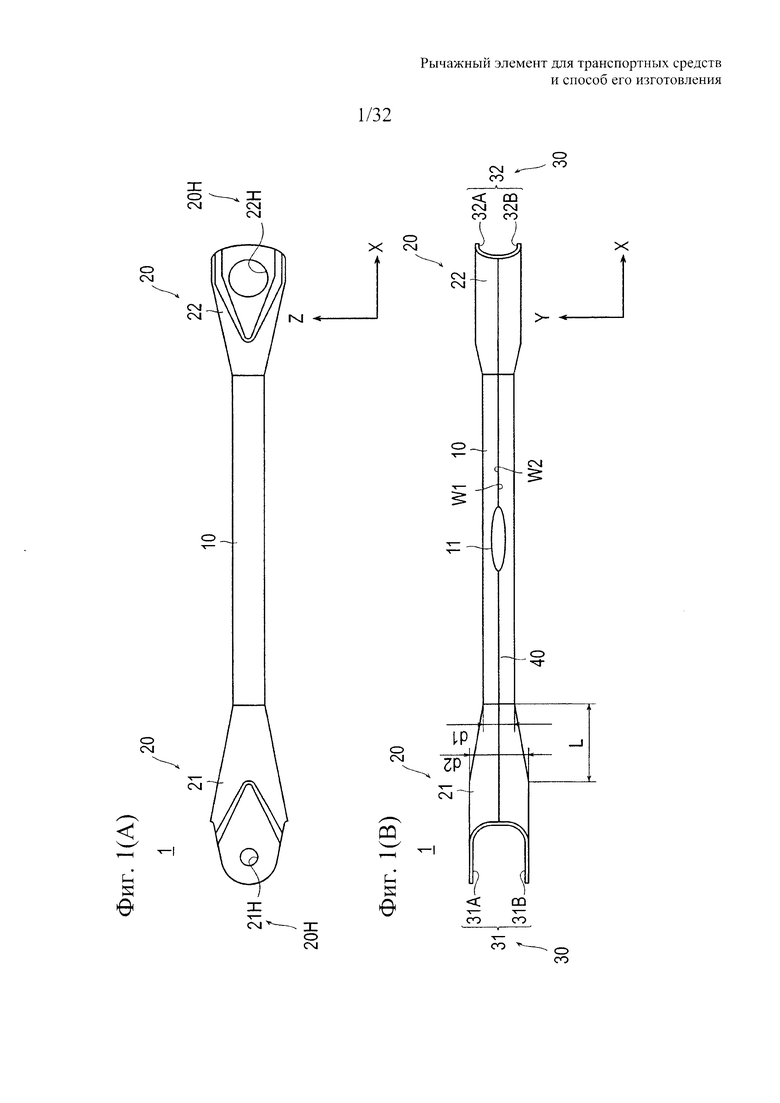

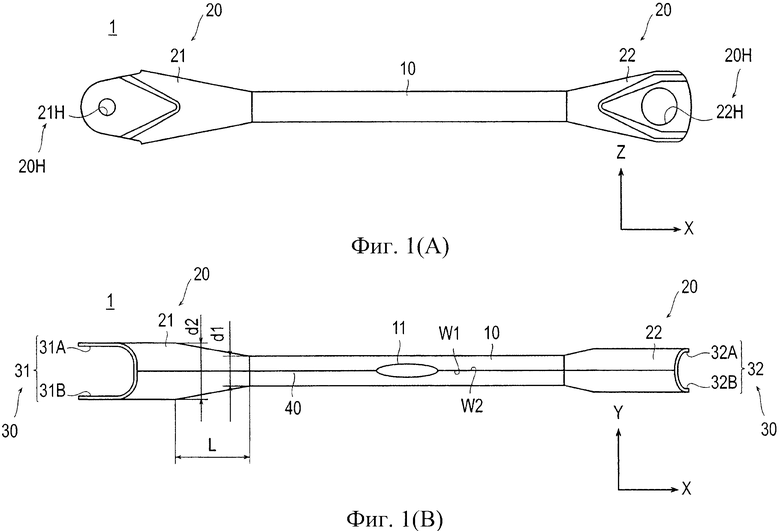

[0032] Фиг. 1 представляет собой схематическое изображение, иллюстрирующее рычаг подвески, в соответствии с первым вариантом выполнения настоящего изобретения, причем Фиг. 1(A) представляет собой вид спереди, а Фиг. 1(B) представляет собой вид сверху.

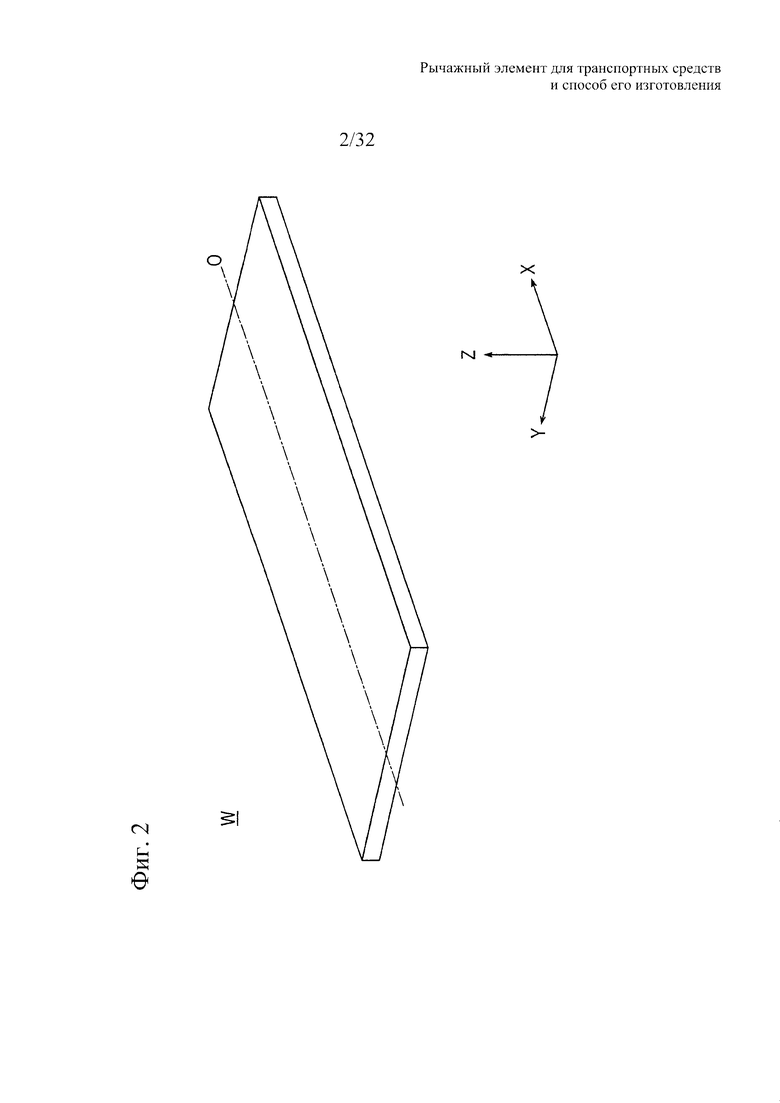

Фиг. 2 представляет собой вид в аксонометрии, иллюстрирующий заготовку (плоскую пластину) перед процессом прессования рычага подвески, в соответствии с первым вариантом выполнения.

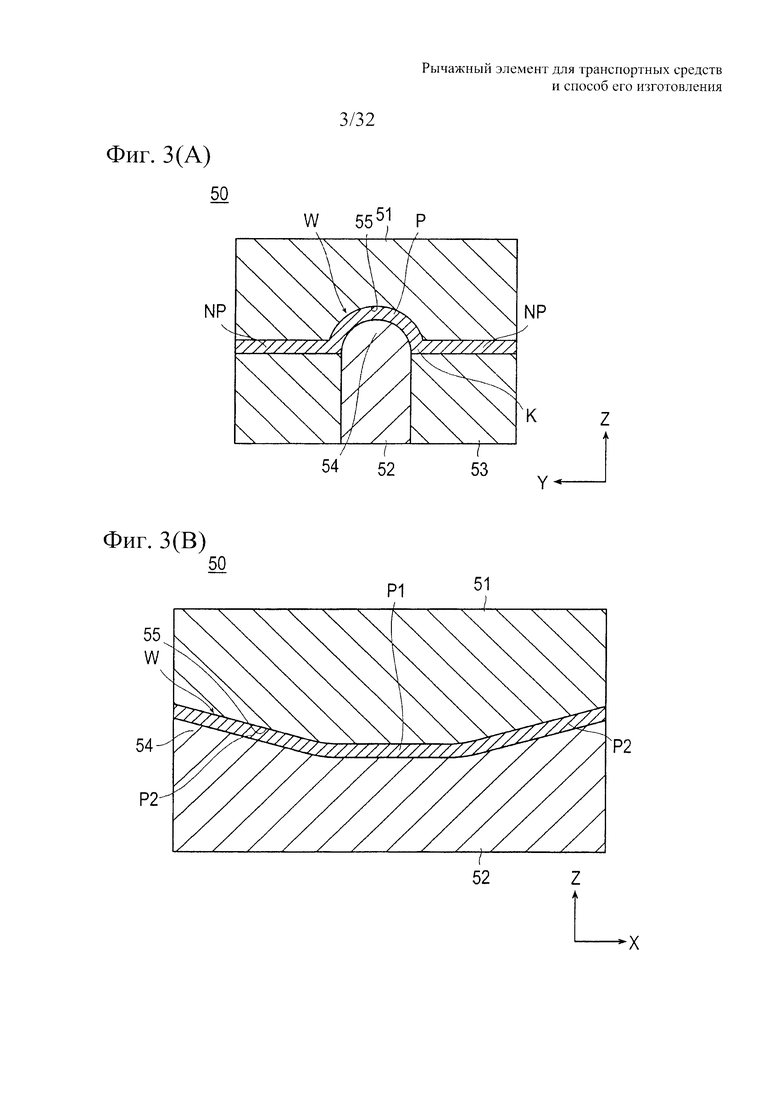

Фиг. 3 представляет собой схематическое изображение, иллюстрирующее процесс экструзии способа изготовления рычага подвески, в соответствии с первым вариантом выполнения, причем Фиг. 3(А) представляет собой вид в м разрезе, выполненном по плоскости, ортогональной оси X, а Фиг. 3(В) представляет собой вид в разрезе, иллюстрирующий центральное положение, выполненном по центральной линии, ортогональной оси Y.

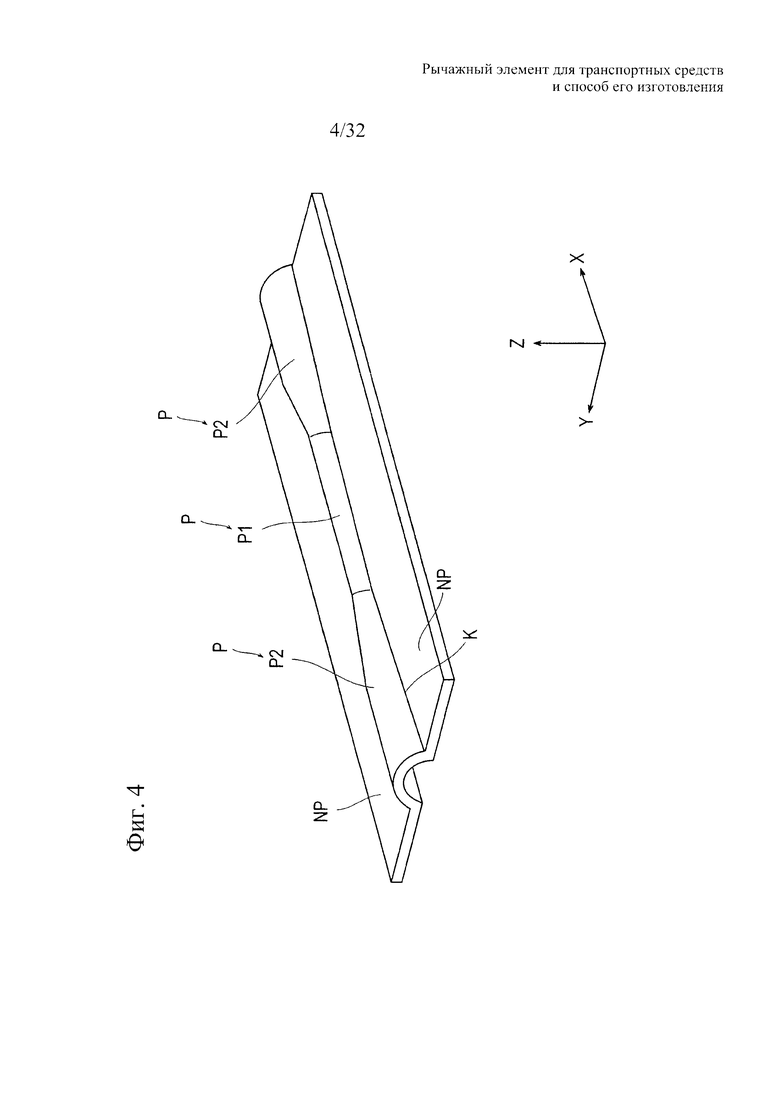

Фиг. 4 представляет собой вид в аксонометрии заготовки, когда процесс экструзии, в соответствии с первым вариантом выполнения, завершен.

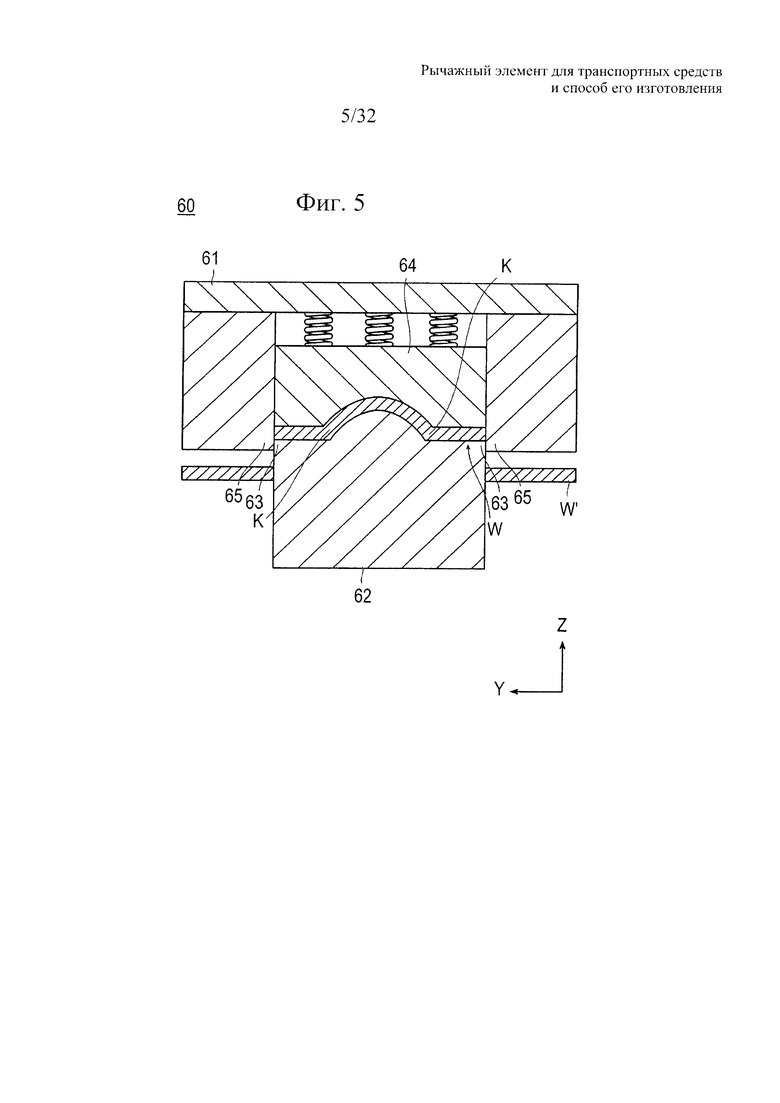

Фиг. 5 представляет собой разрез, выполненный по плоскости, ортогональной оси X, иллюстрирующий процесс обрезания в способе изготовления рычага подвески в соответствии с первым вариантом выполнения.

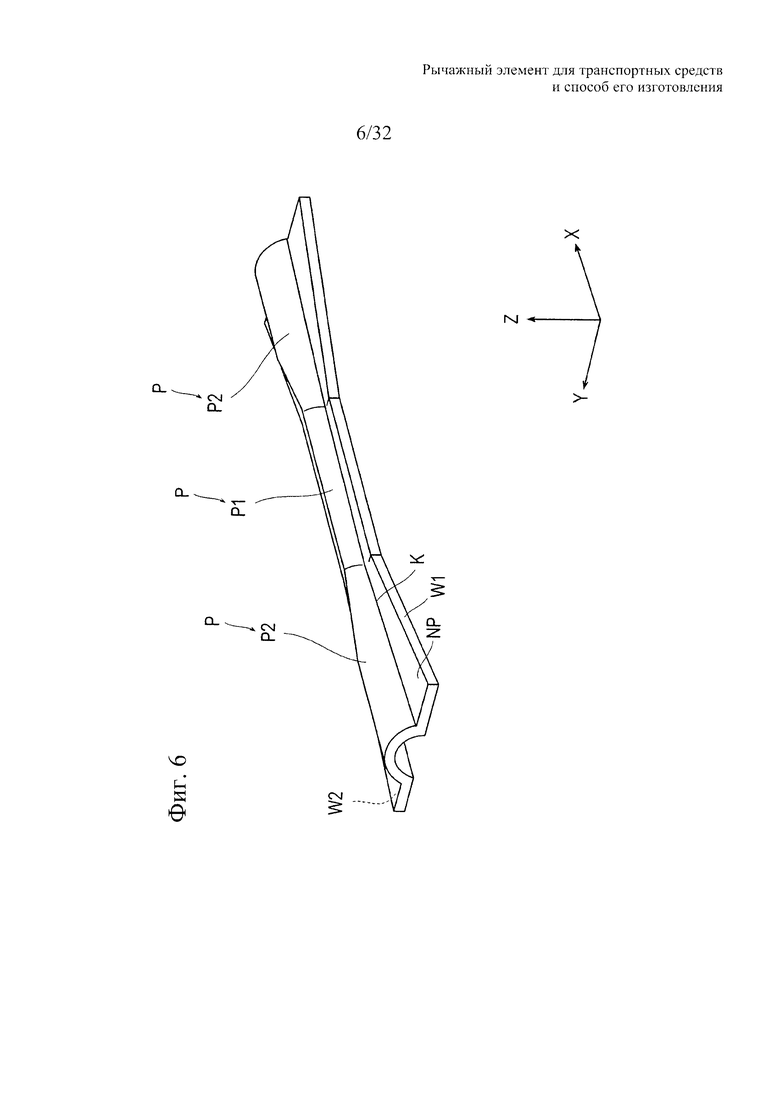

Фиг. 6 представляет собой вид в аксонометрии заготовки, когда процесс обрезания в способе, в соответствии с первым вариантом выполнения, завершен.

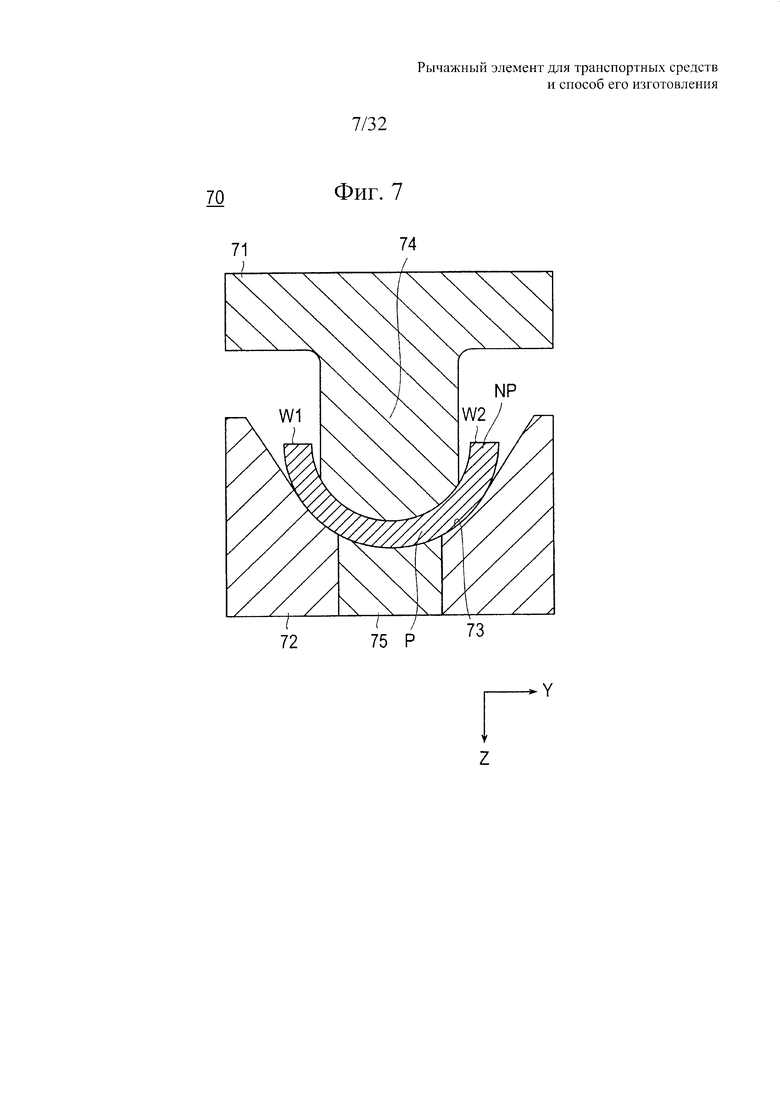

Фиг. 7 представляет собой разрез, выполненный по плоскости, ортогональной оси X, иллюстрирующий процесс сгибания в способе изготовления рычага подвески в соответствии с первым вариантом выполнения.

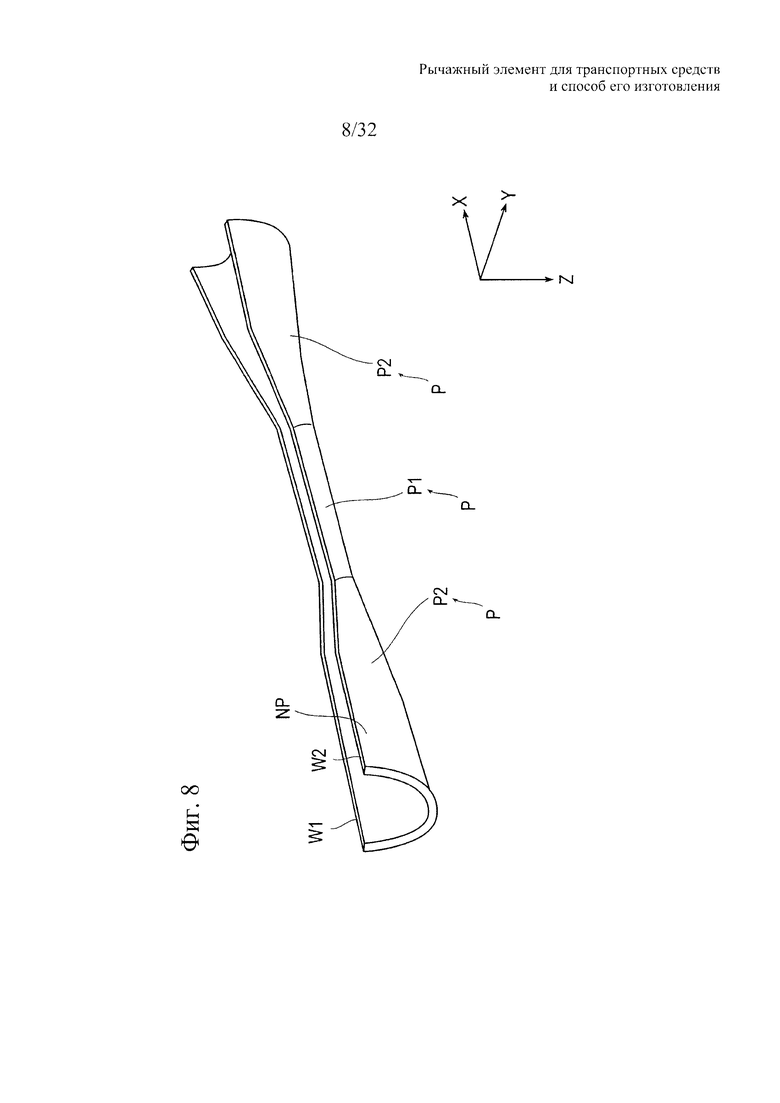

Фиг. 8 представляет собой вид в аксонометрии заготовки, когда процесс сгибания в способе, в соответствии с первым вариантом выполнения, завершен.

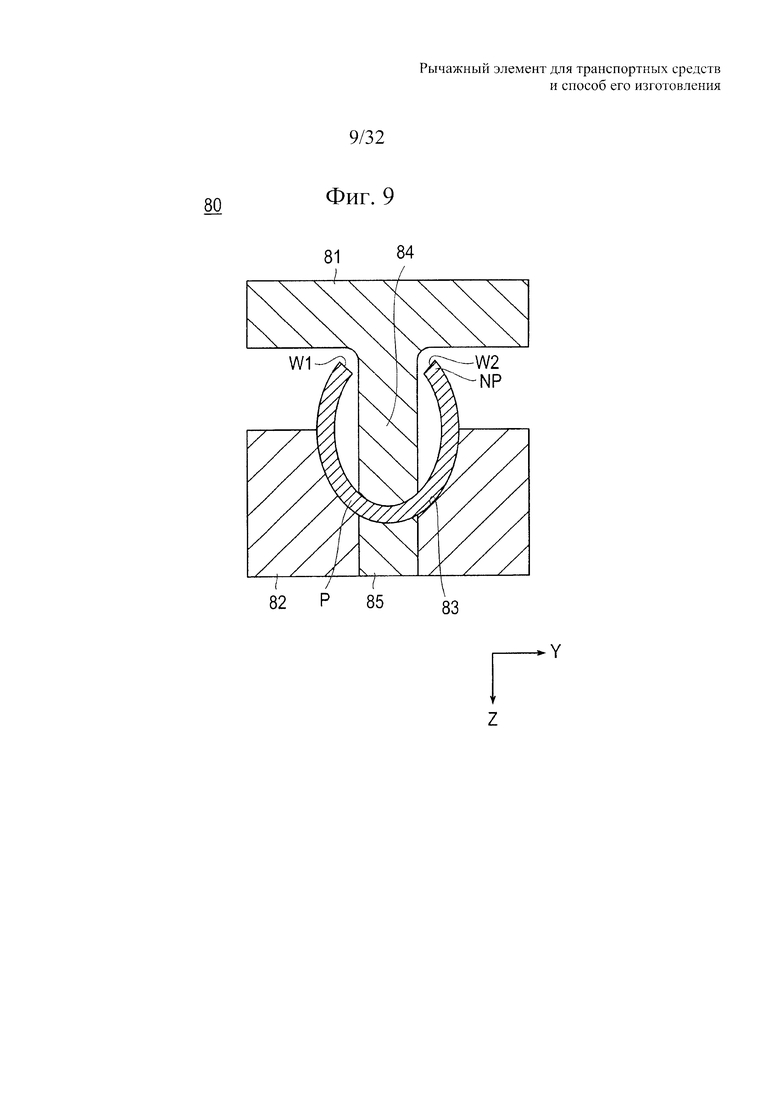

Фиг. 9 представляет собой разрез по плоскости, ортогональной оси X, иллюстрирующий процесс внутреннего сгибания в способе изготовления рычага подвески в соответствии с первым вариантом выполнения.

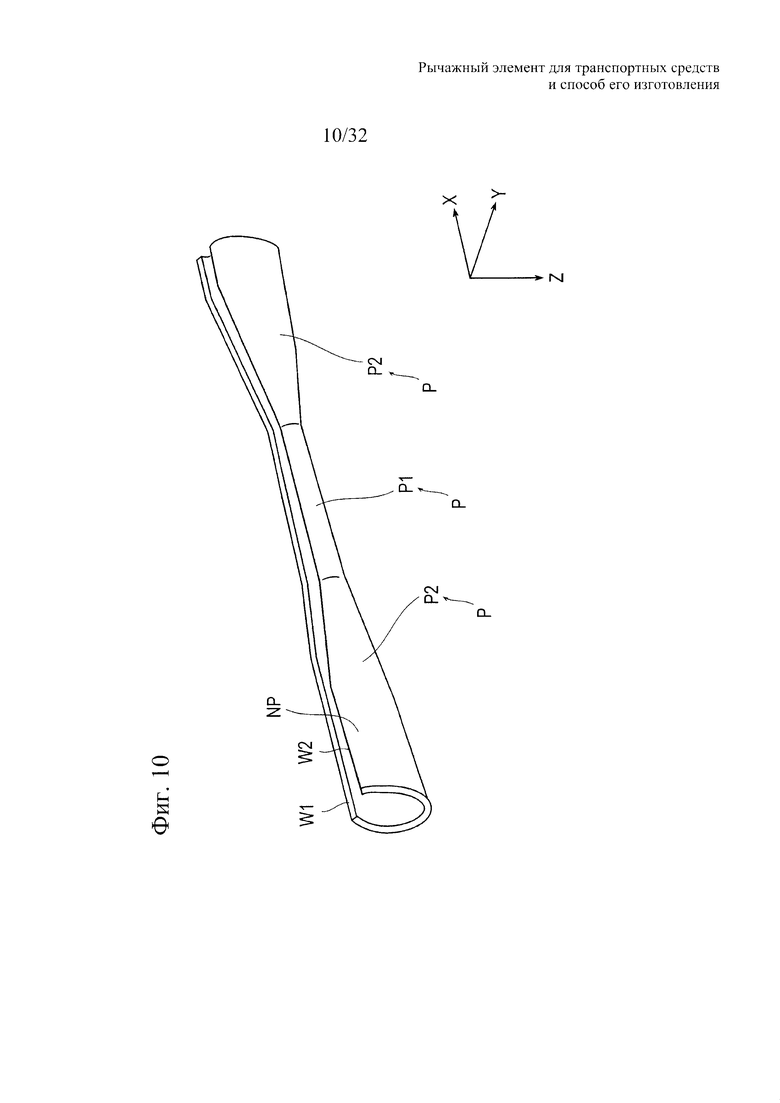

Фиг. 10 представляет собой вид в аксонометрии заготовки, когда процесс внутреннего сгибания в соответствии с первым вариантом выполнения завершен.

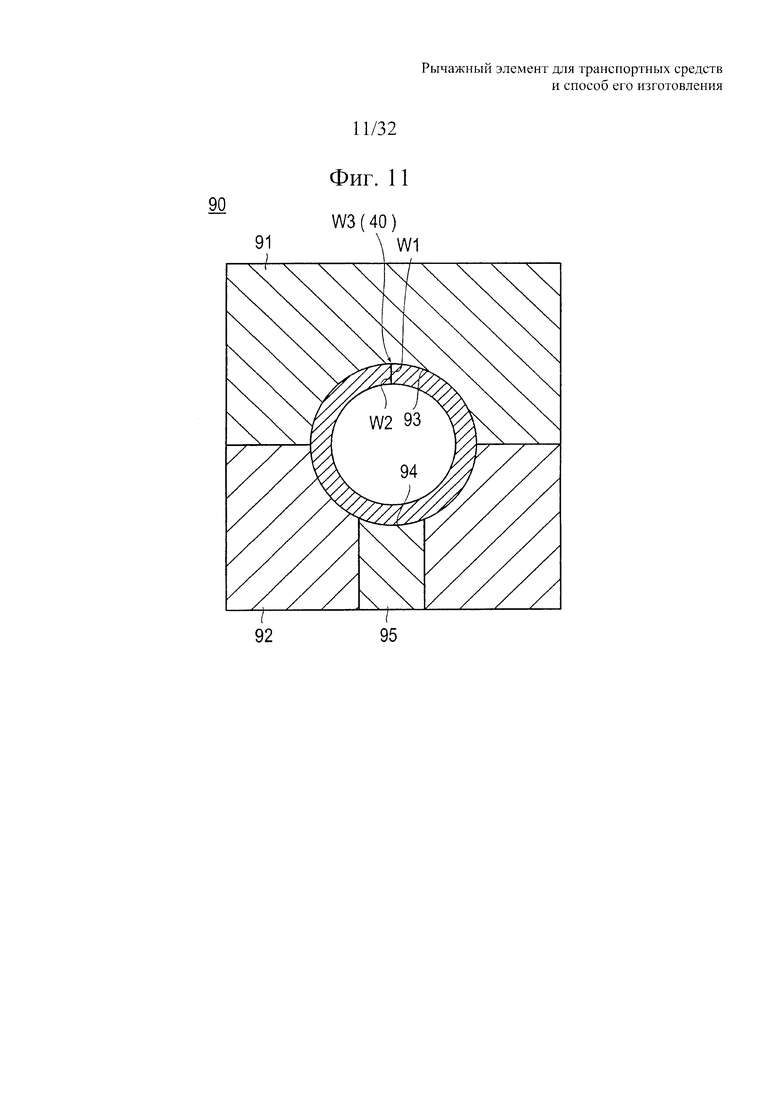

Фиг. 11 представляет собой разрез по плоскости, ортогональной оси X, иллюстрирующий процесс стыковки в способе изготовления рычага подвески, в соответствии с первым вариантом выполнения.

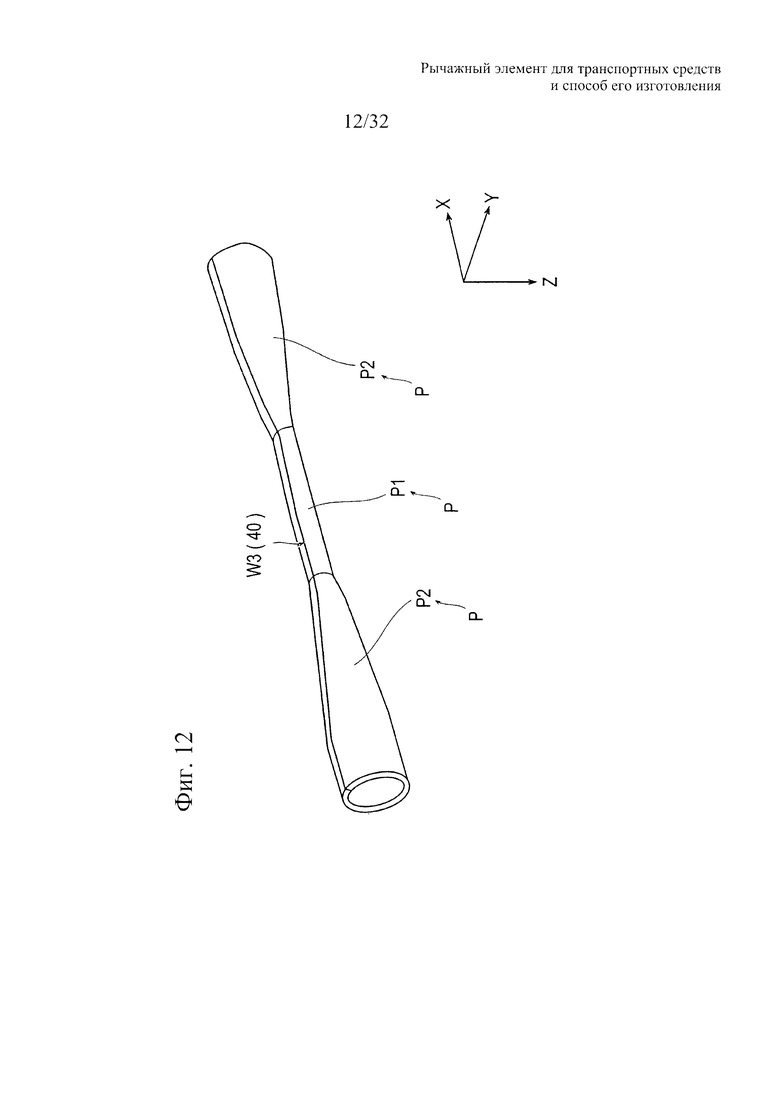

Фиг. 12 представляет собой вид в аксонометрии заготовки, когда процесс стыковки, в соответствии с первым вариантом выполнения, завершен.

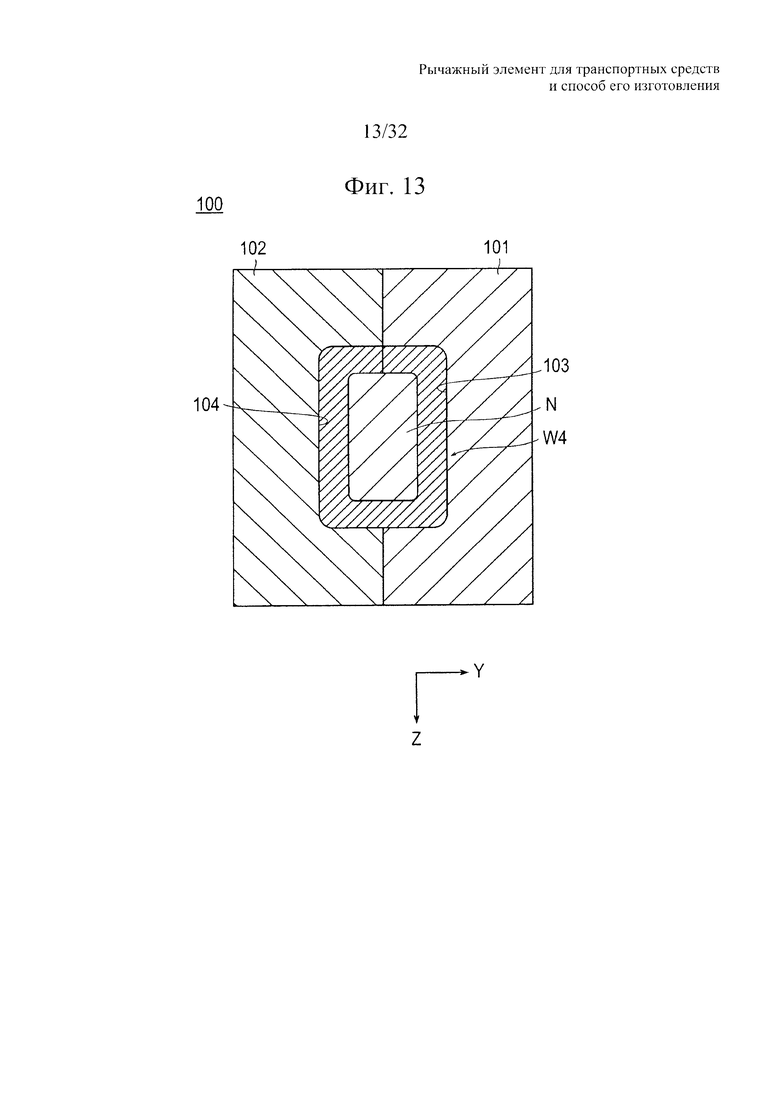

Фиг. 13 представляет собой разрез, выполненный по плоскости, ортогональной оси X, на обоих концах в направлении X, иллюстрирующий процесс формования прямоугольной формы в способе изготовления рычага подвески, в соответствии с первым вариантом выполнения.

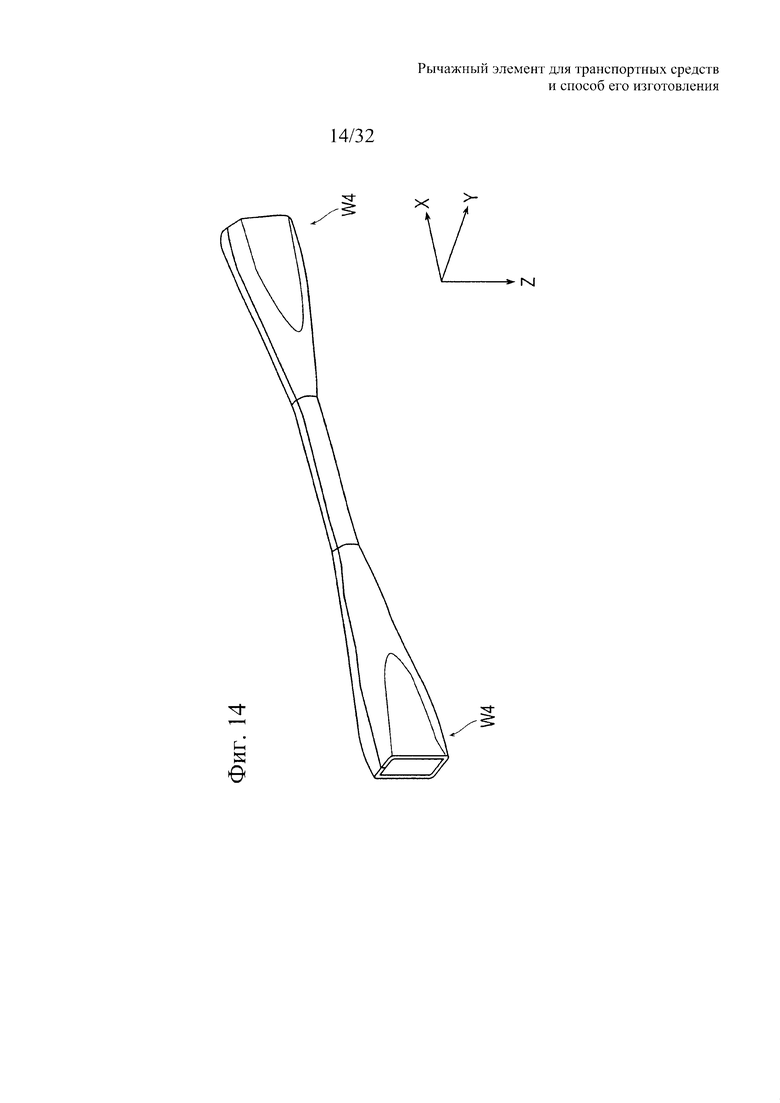

Фиг. 14 представляет собой вид в аксонометрии заготовки, когда процесс формирования прямоугольной формы, в соответствии с первым вариантом выполнения, завершен.

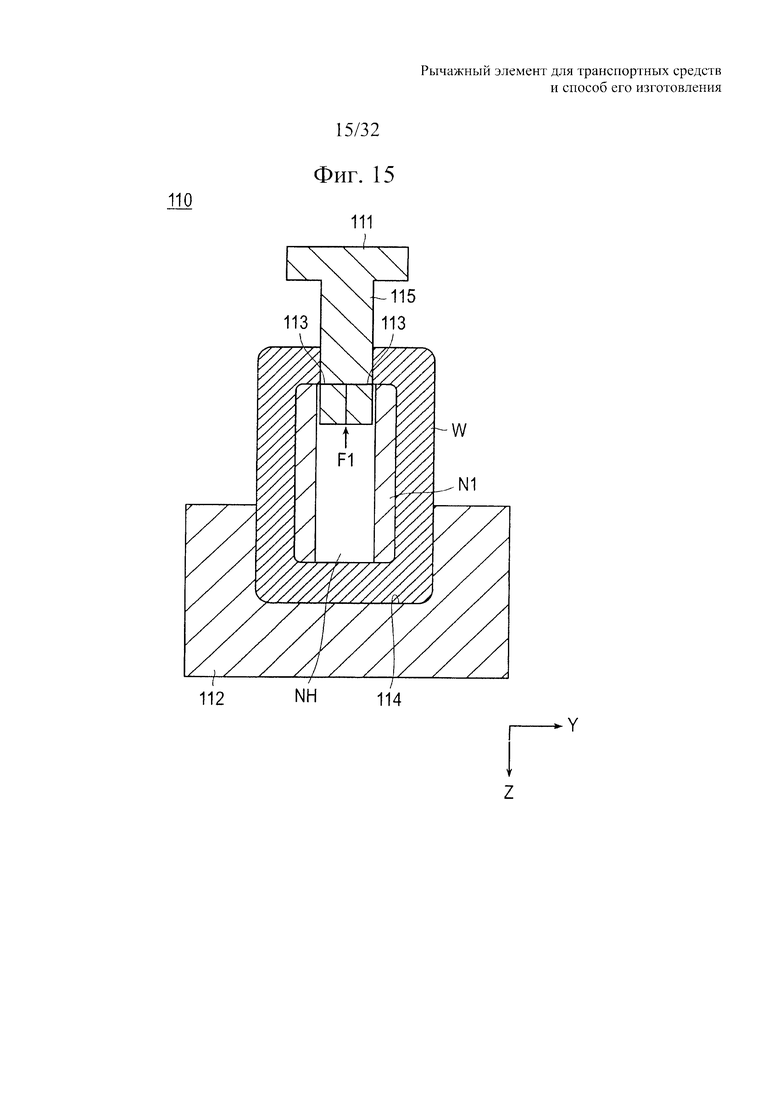

Фиг. 15 представляет собой разрез по плоскости, ортогональной оси X, на обоих концах в направлении X, иллюстрирующий процесс разрезания в способе изготовления рычага подвески, в соответствии с первым вариантом выполнения.

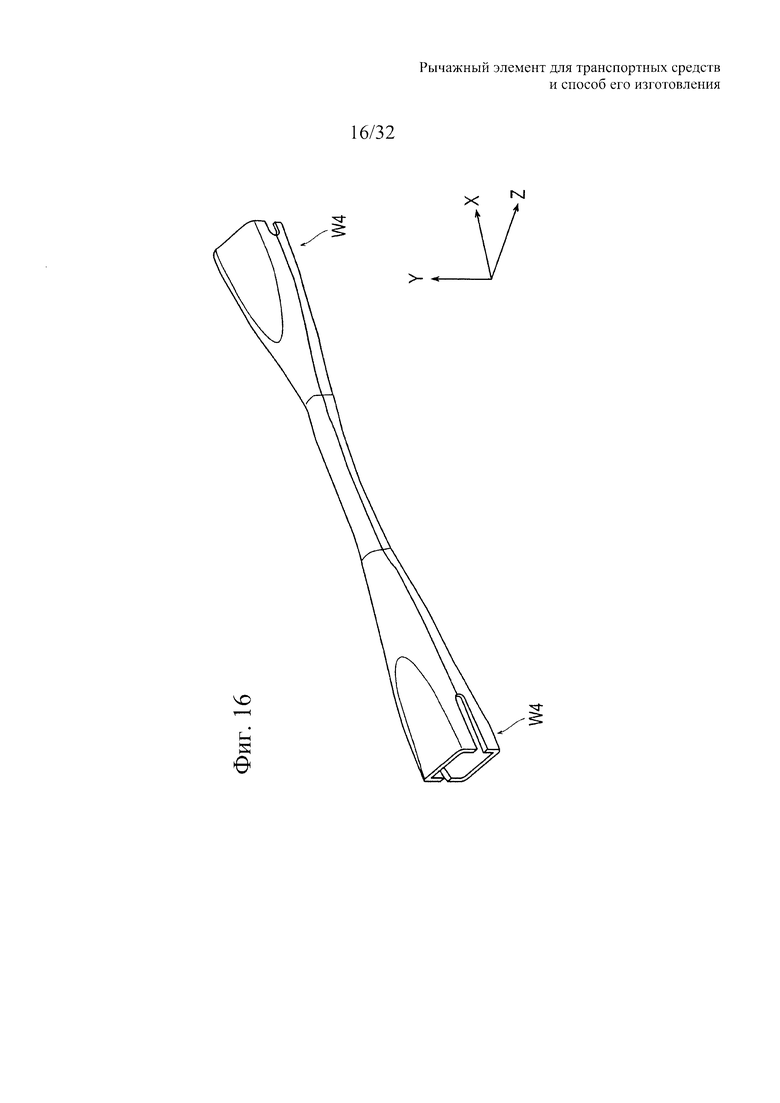

Фиг. 16 представляет собой вид в аксонометрии заготовки, когда процесс разрезания, в соответствии с первым вариантом выполнения, завершен.

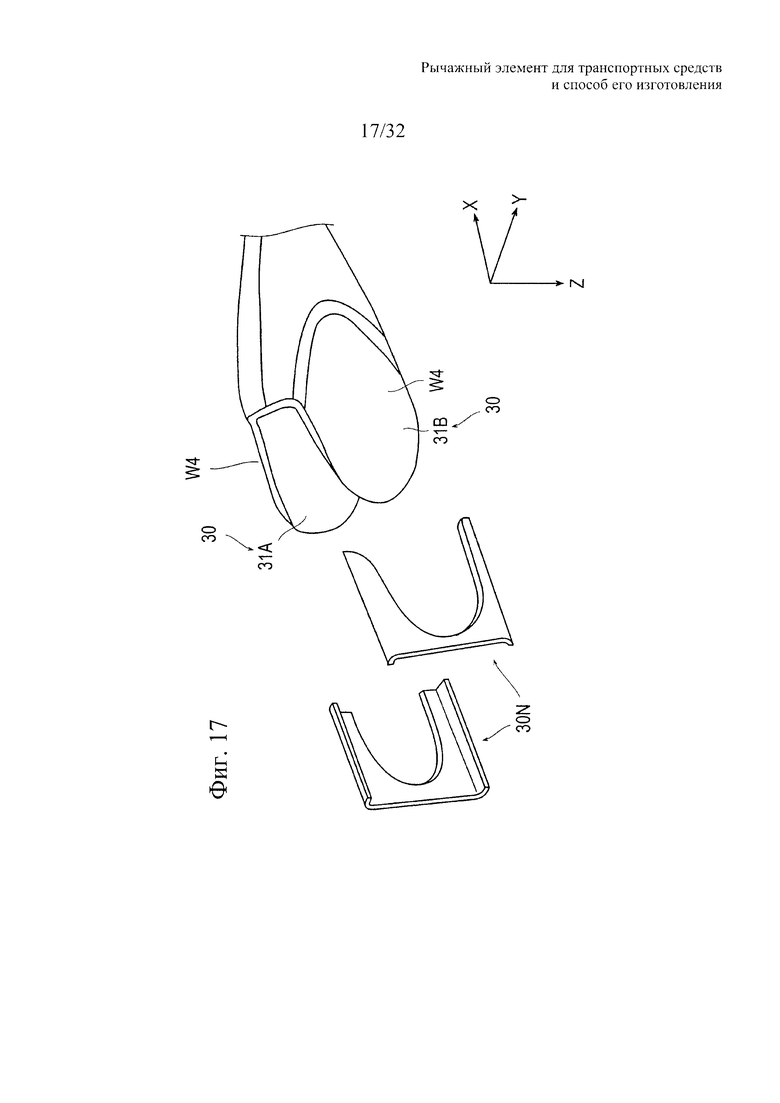

Фиг. 17 представляет собой вид в аксонометрии заготовки, когда процесс вырубания, в соответствии с первым вариантом выполнения, завершен.

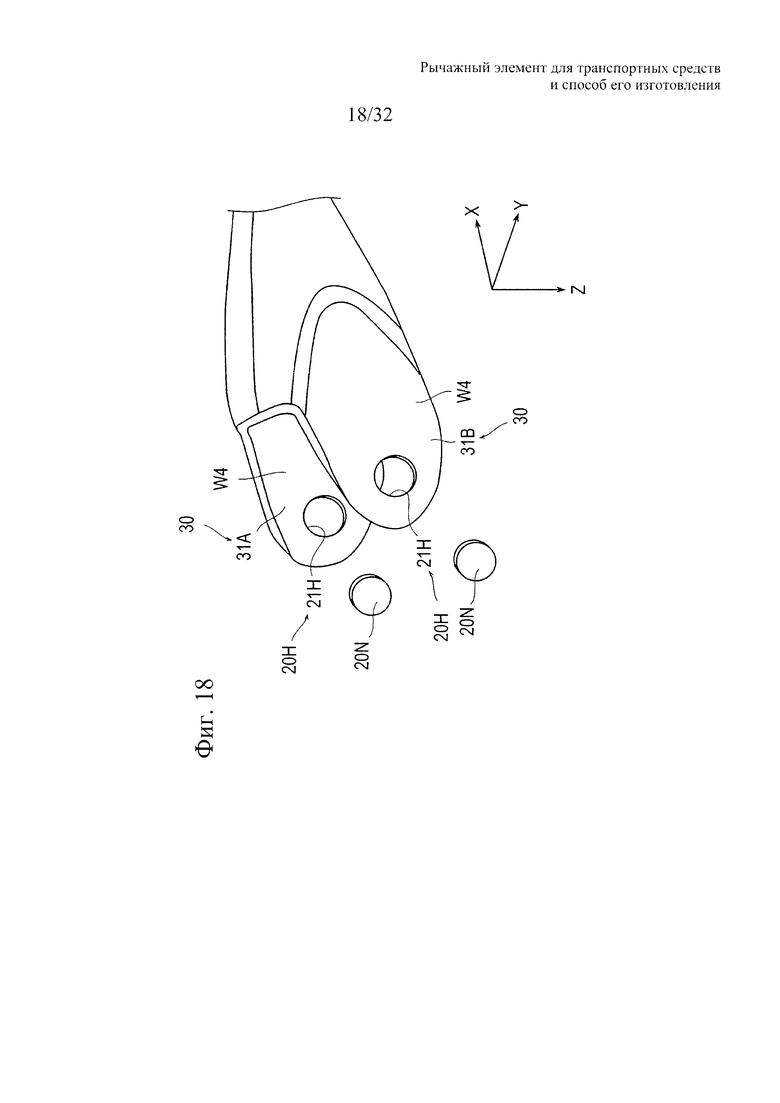

Фиг. 18 представляет собой вид в аксонометрии заготовки, когда процесс пробивания, в соответствии с первым вариантом выполнения, завершен.

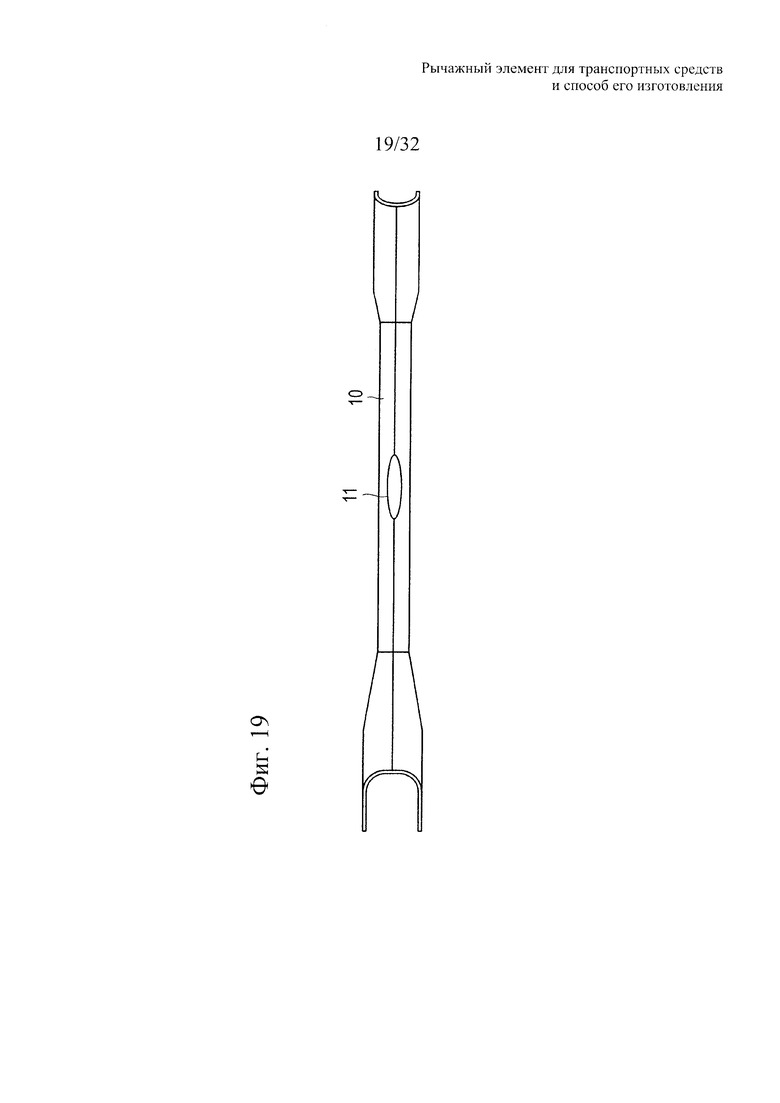

Фиг. 19 представляет собой вид в аксонометрии заготовки, когда процесс формирования уязвимого участка, в соответствии с первым вариантом выполнения, завершен.

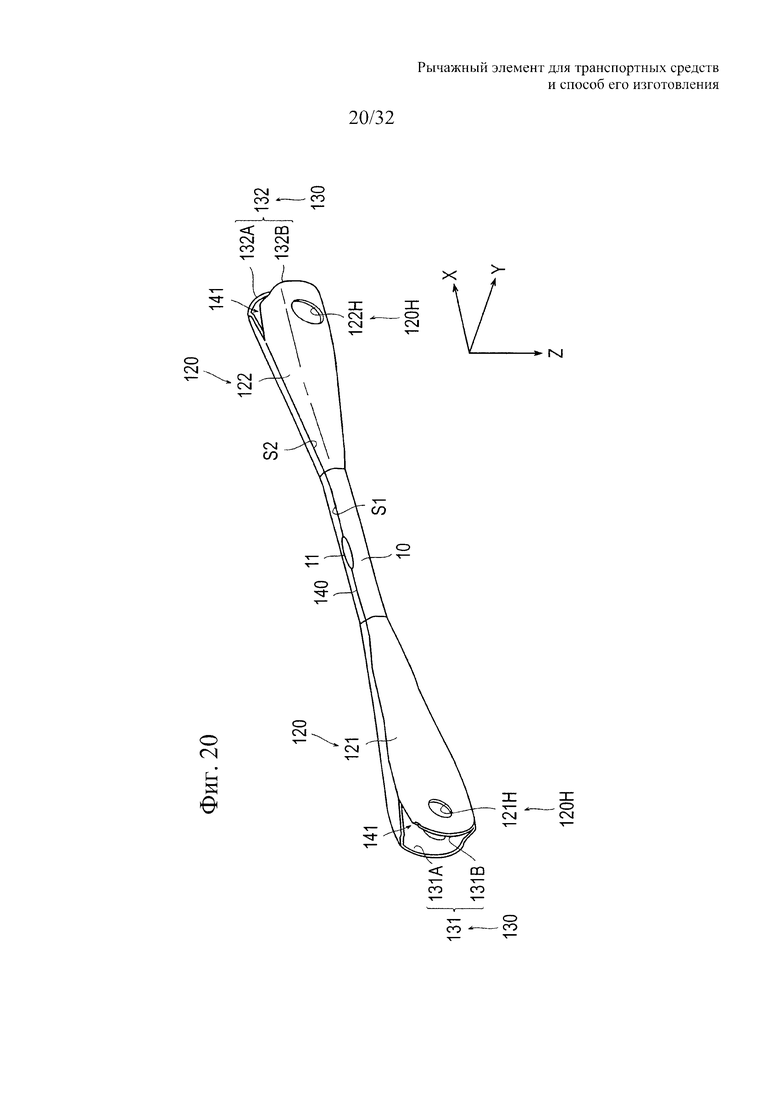

Фиг. 20 представляет собой вид в аксонометрии, иллюстрирующий рычаг подвески, в соответствии со вторым вариантом выполнения настоящего изобретения.

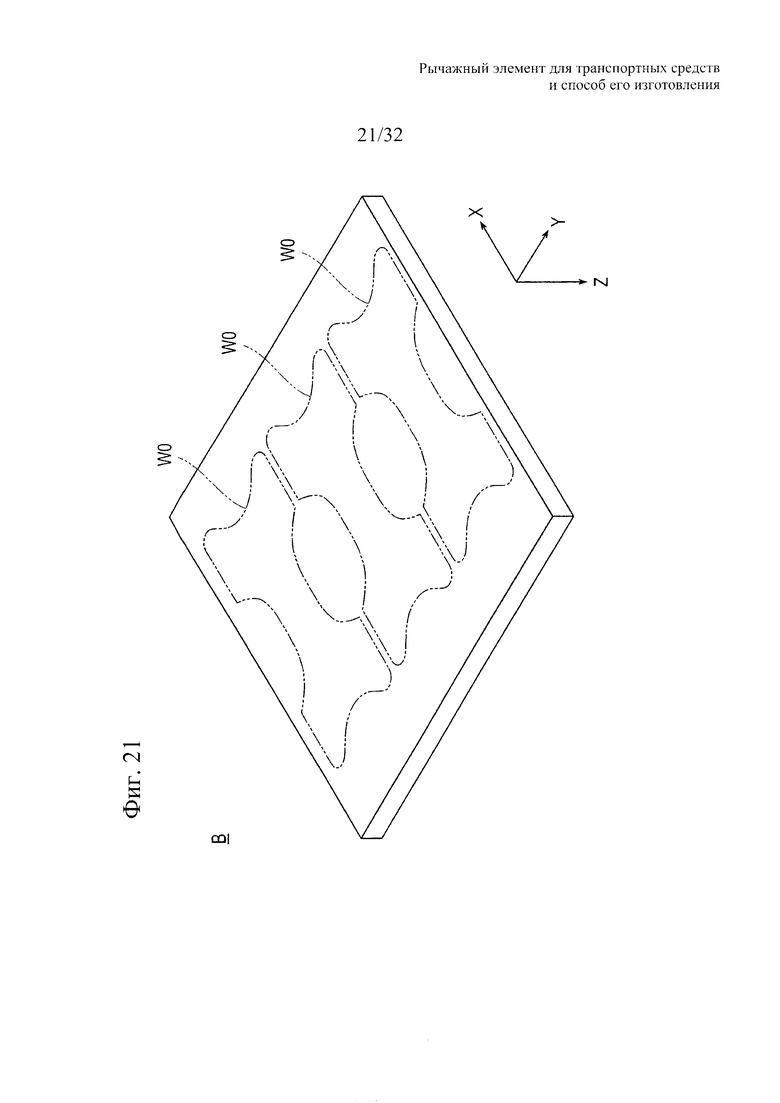

Фиг. 21 представляет собой вид в аксонометрии, иллюстрирующий исходную пластину (плоскую пластину) перед процессом прессования, выполняемым на рычаге подвески, в соответствии со вторым вариантом выполнения.

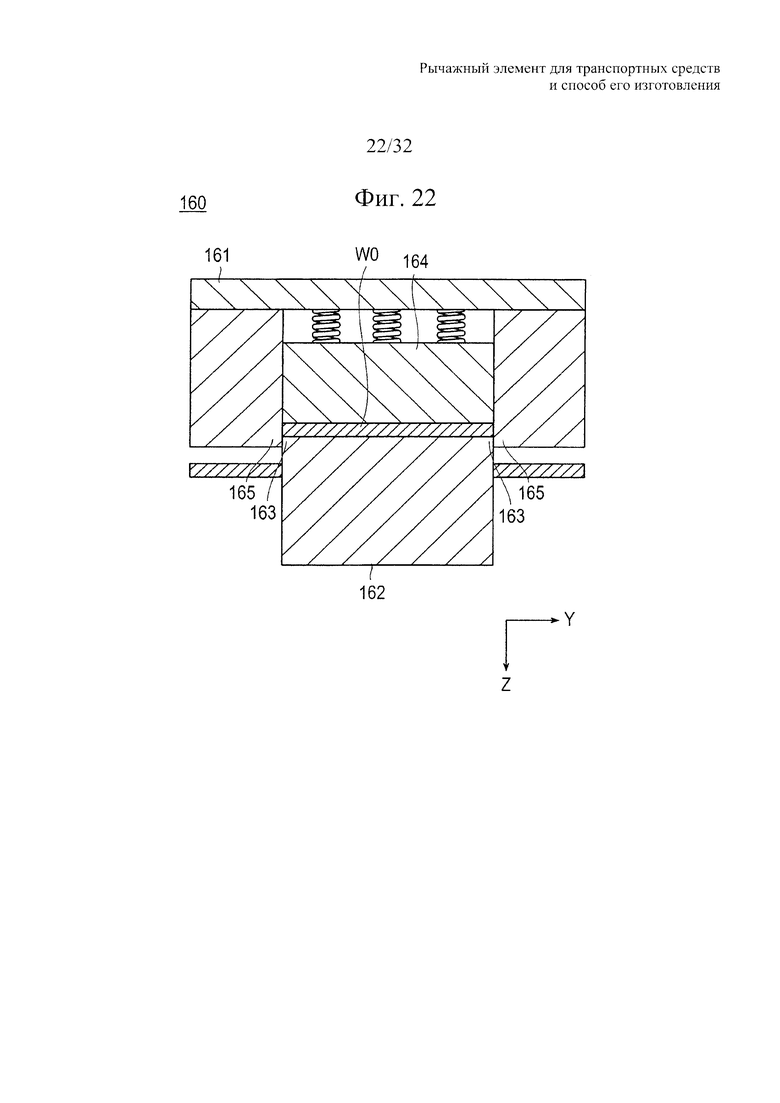

Фиг. 22 представляет собой разрез по плоскости, ортогональной оси X, иллюстрирующий процесс обрезания в способе изготовления рычага подвески, в соответствии со вторым вариантом выполнения.

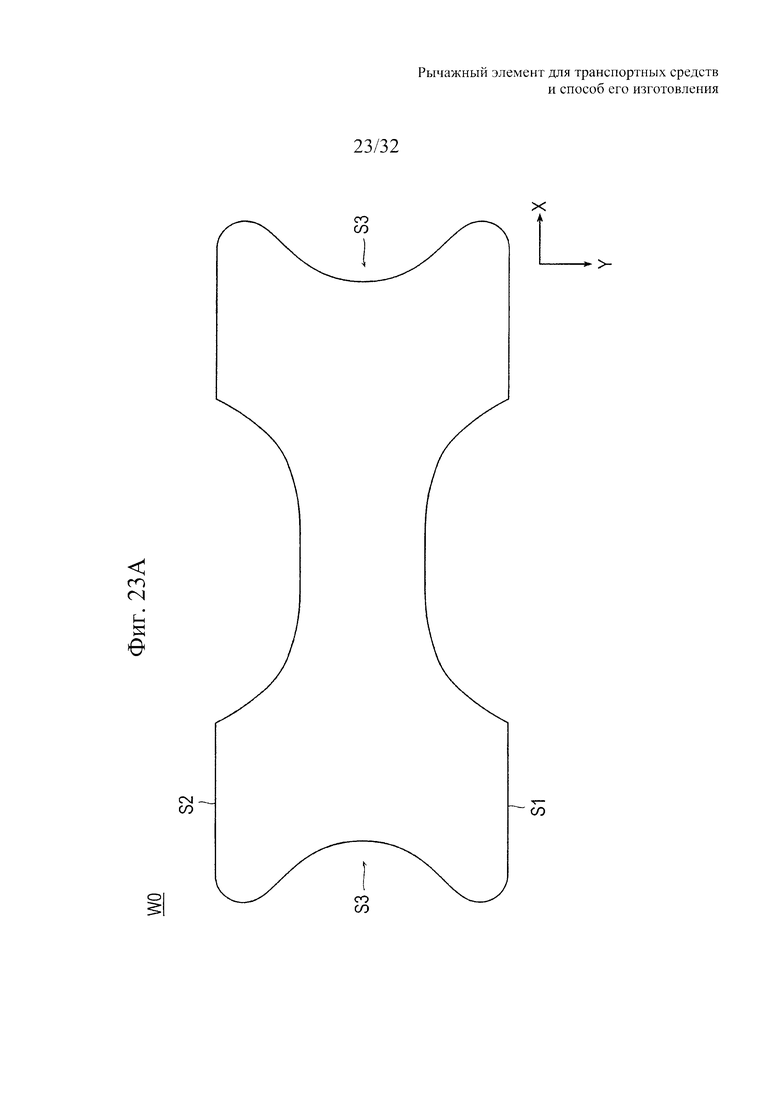

Фиг. 23А представляет собой вид сверху заготовки, когда процесс обрезания, в соответствии со вторым вариантом выполнения, завершен.

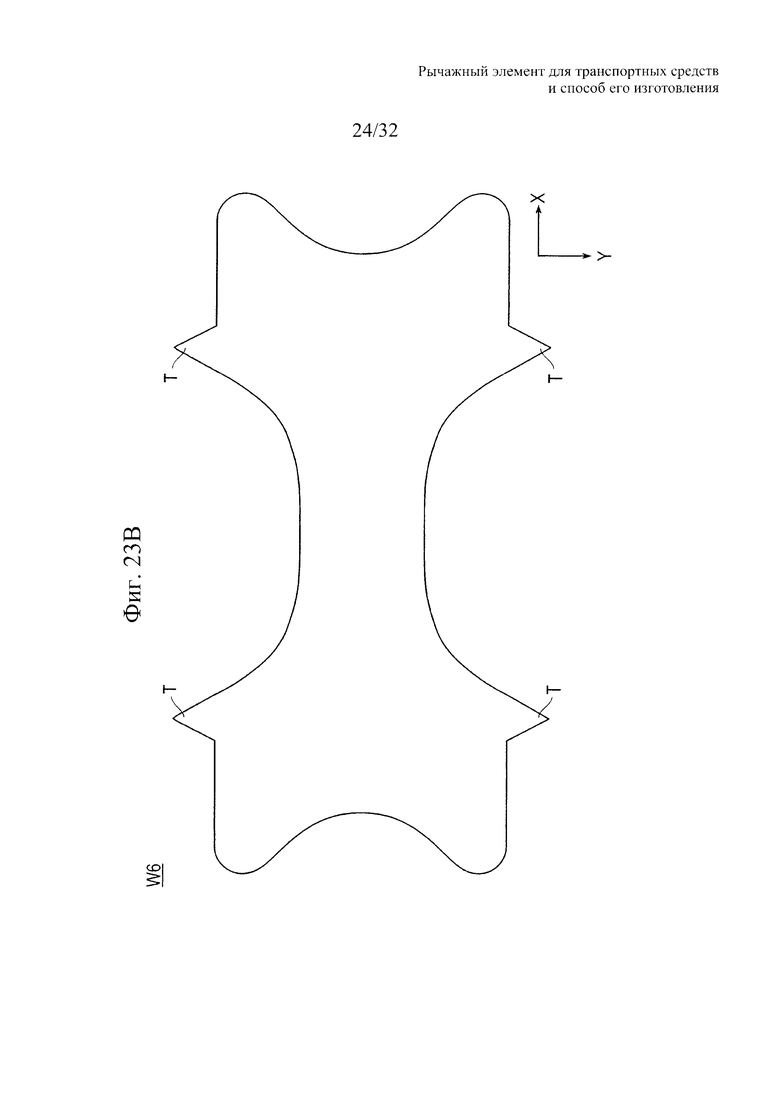

Фиг. 23В представляет собой вид сверху заготовки в случае, когда, в качестве сравнительного примера, разделительный участок не образуется.

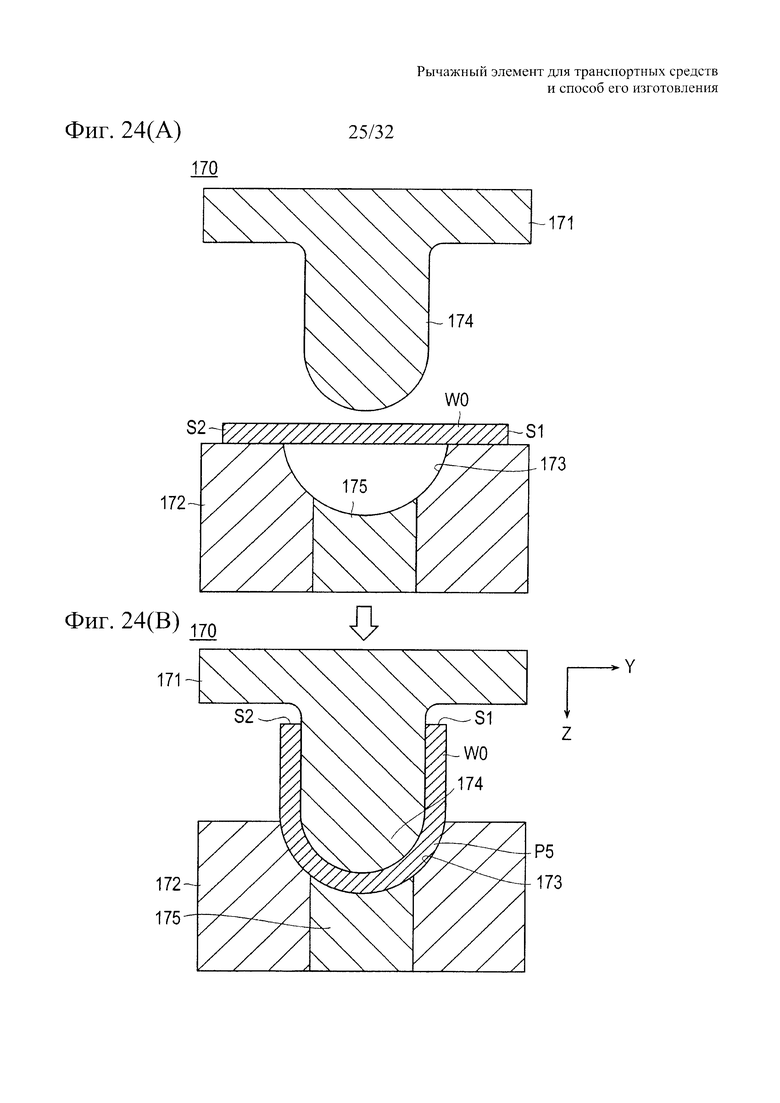

Фиг. 24 представляет собой разрез по плоскости, ортогональной оси X, иллюстрирующий процесс сгибания в способе изготовления рычага подвески, в соответствии со вторым вариантом выполнения, причем Фиг. 24(А) иллюстрирует состояние перед процессом сгибания, а Фиг. 24(В) иллюстрирует состояние, когда процесс сгибания завершен.

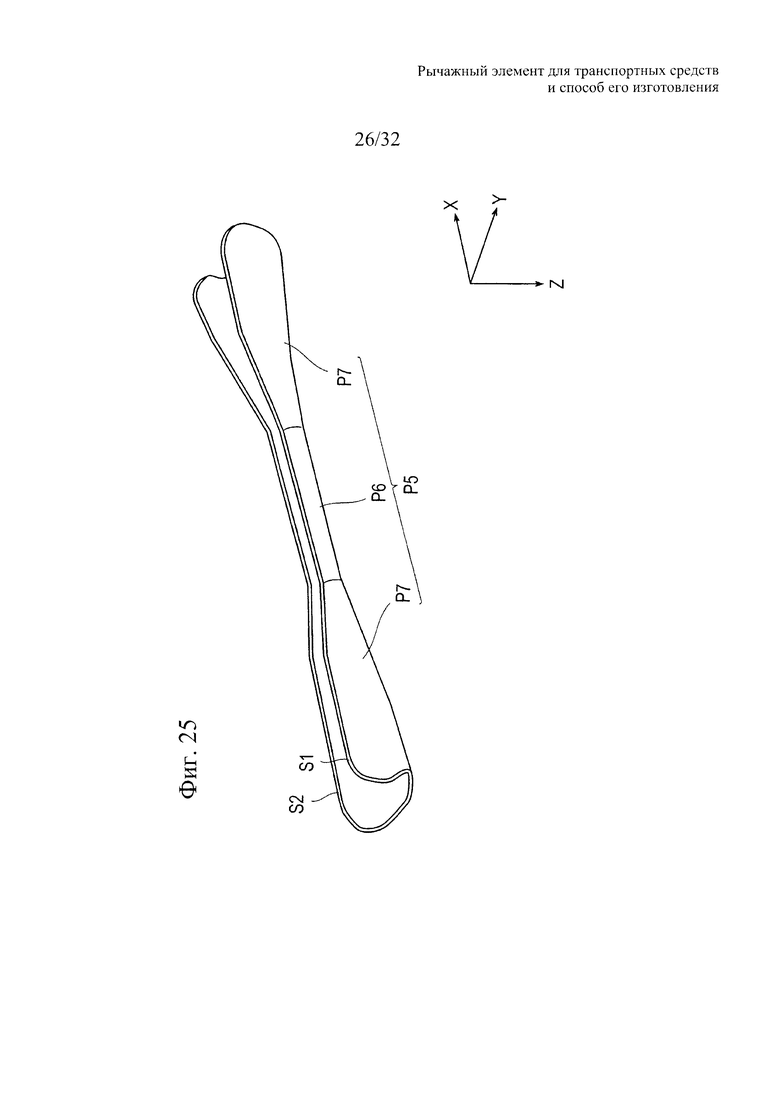

Фиг. 25 представляет собой вид в аксонометрии заготовки, когда процесс сгибания, в соответствии со вторым вариантом выполнения, завершен.

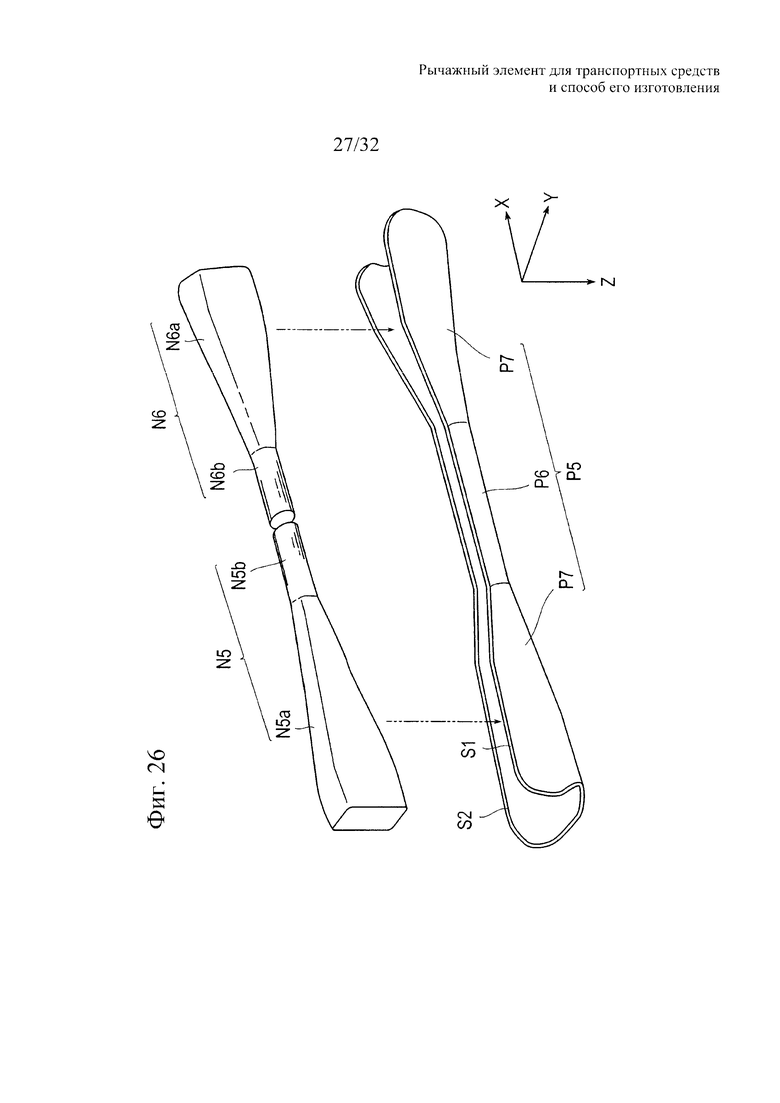

Фиг. 26 представляет собой вид в аксонометрии, иллюстрирующий состояние, в котором пара пуансонов вставлена в заготовку в процессе стыковки в способе изготовления рычага подвески, в соответствии со вторым вариантом выполнения.

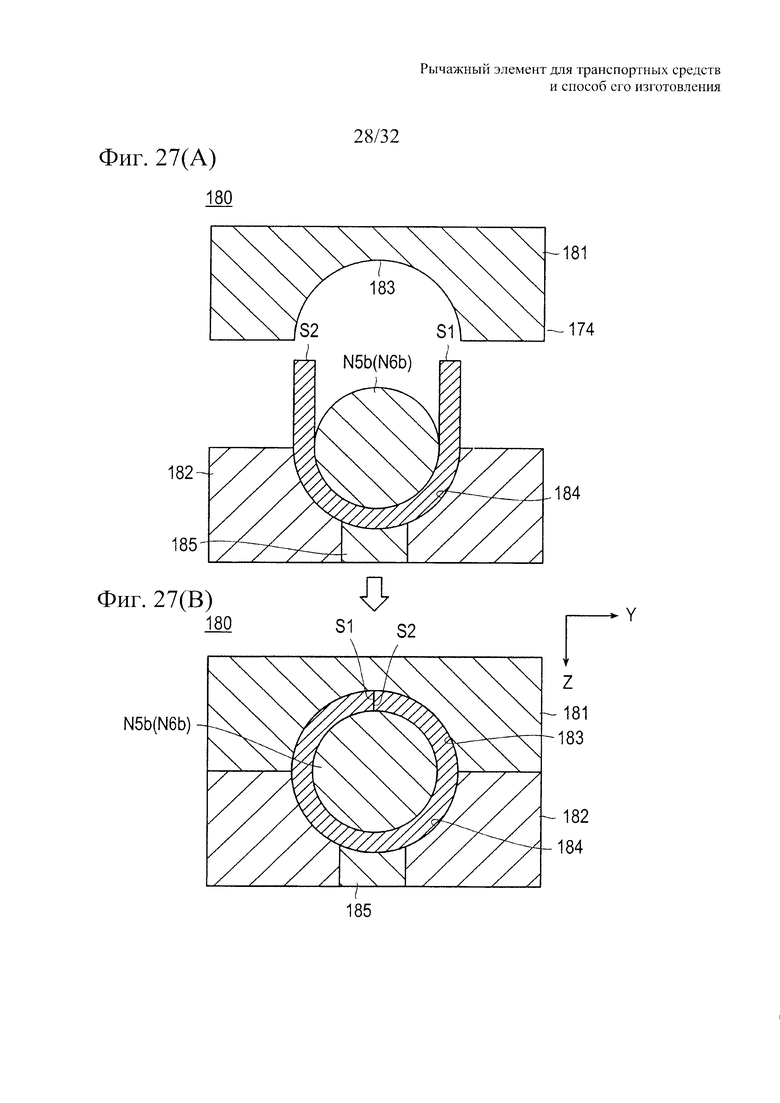

Фиг. 27 представляет собой разрез, выполненный по плоскости, ортогональной оси X вблизи центра в направлении X, иллюстрирующий процесс стыковки в способе изготовления рычага подвески, в соответствии со вторым вариантом выполнения, причем Фиг. 27(А) иллюстрирует состояние перед выполнением процесса стыковки, а Фиг. 27(В) иллюстрирует состояние после завершения процесса стыковки.

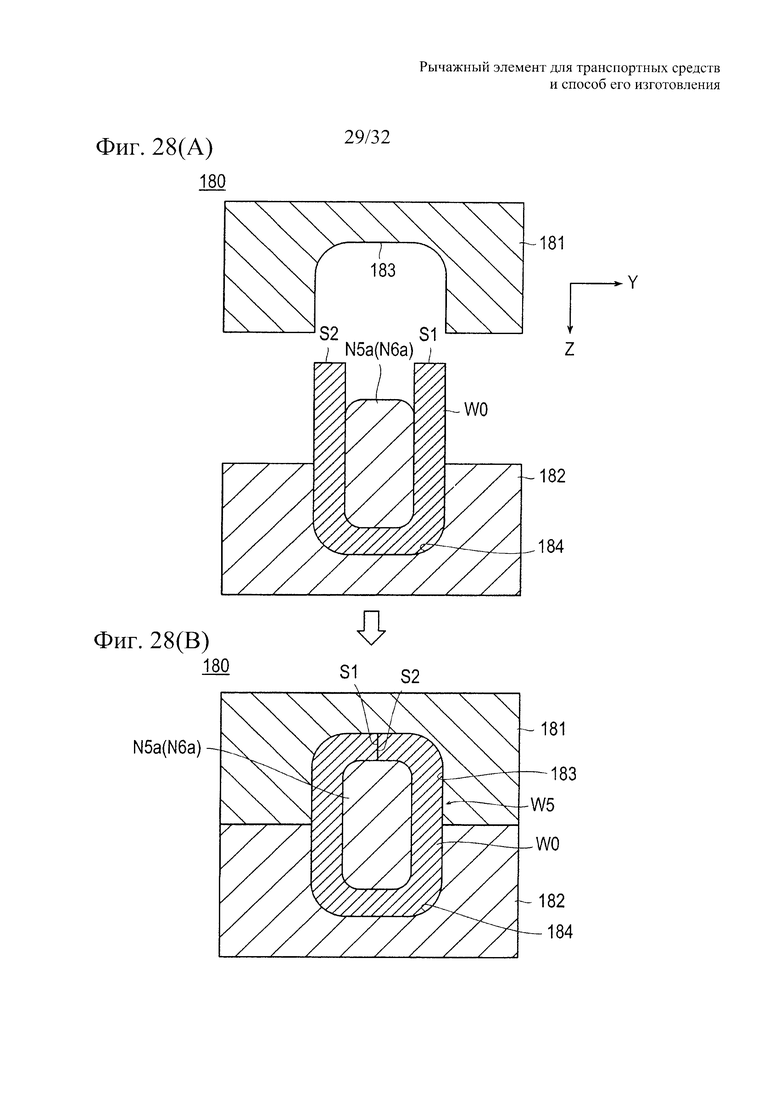

Фиг. 28 представляет собой разрез, выполненный по плоскости, ортогональной оси X, в непосредственной близости от обоих концов в направлении X, иллюстрирующий процесс стыковки в способе изготовления рычага подвески, в соответствии со вторым вариантом выполнения, причем Фиг. 28(А) иллюстрирует состояние перед выполнением процесса стыковки, а Фиг. 28(В) иллюстрирует состояние после завершения процесса стыковки.

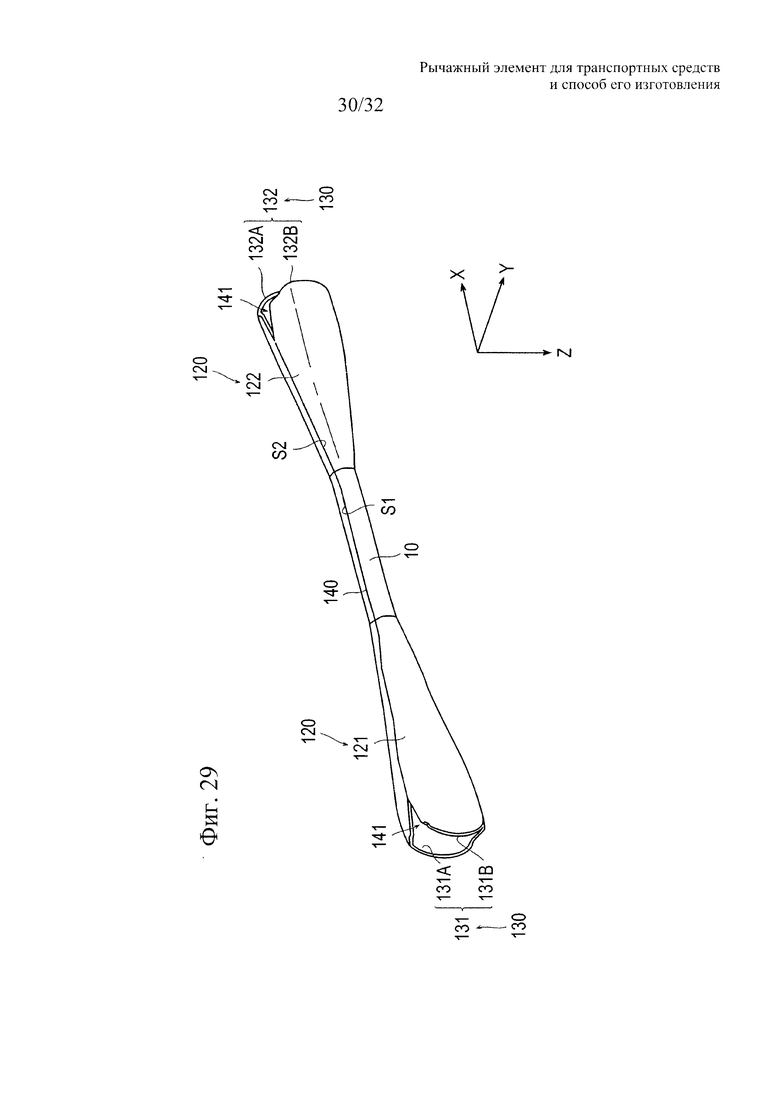

Фиг. 29 представляет собой вид в аксонометрии заготовки, когда процесс стыковки, в соответствии со вторым вариантом выполнения, завершен.

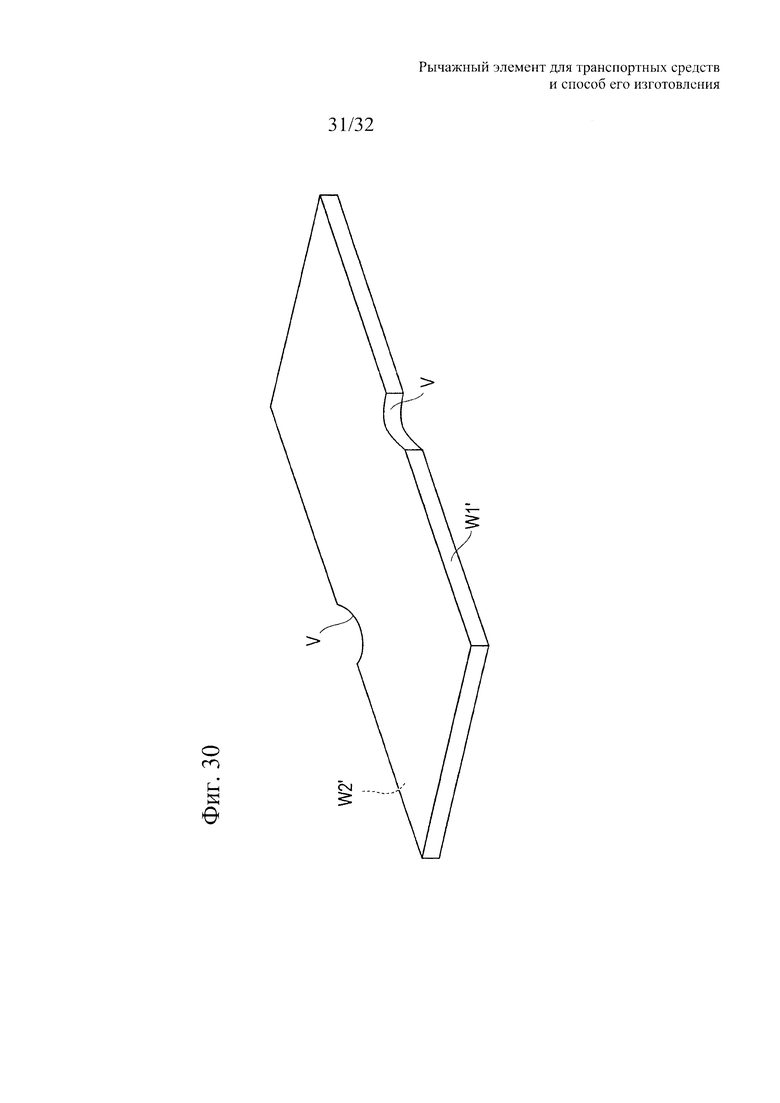

Фиг. 30 представляет собой схематическое изображение, иллюстрирующее модифицированный пример рычага подвески, в соответствии с вариантом выполнения.

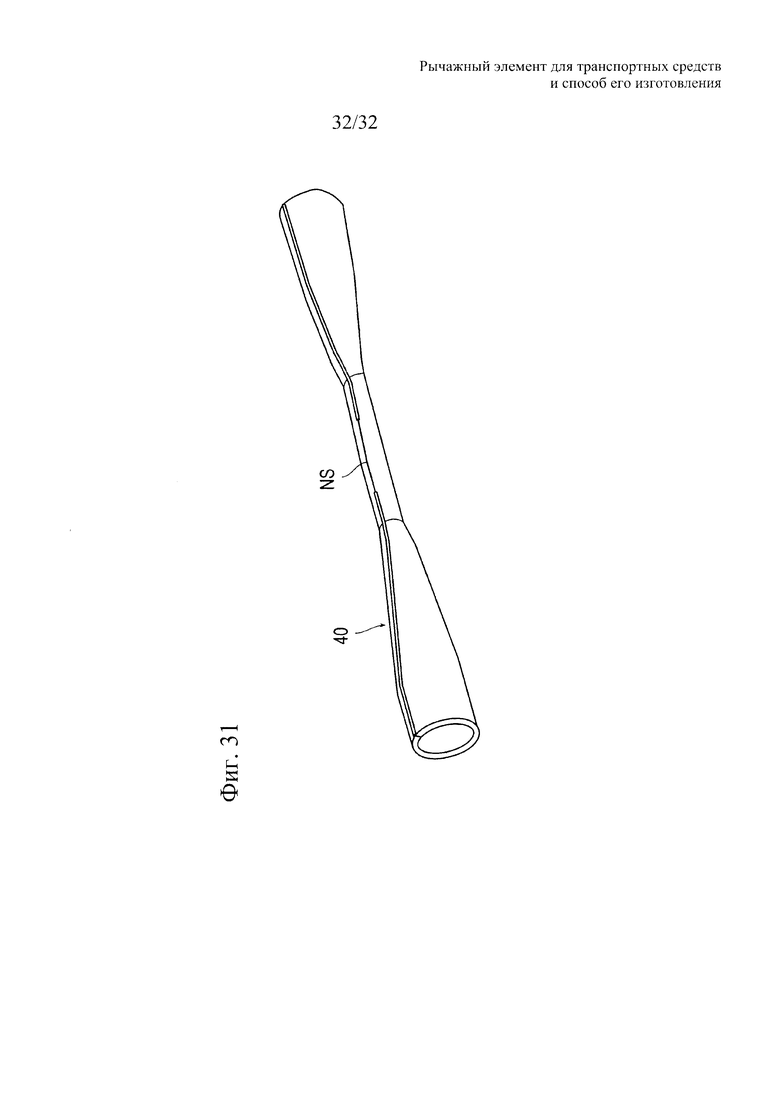

Фиг. 31 представляет собой схематическое изображение, иллюстрирующее еще один модифицированный пример рычага подвески, в соответствии с вариантом выполнения.

ОПИСАНИЕ ВАРИАНТОВ ВЫПОЛНЕНИЯ

[0033] Первый вариант выполнения

Первый вариант выполнения изобретения описан со ссылкой на прилагаемые чертежи. Кроме того, в этом варианте выполнения предполагается, что поверхность плоской пластины расположена в плоскости XY, направлением протяженности плоской пластины является направление X (первое направление), направление, ортогональное направлению X в поверхности расположения, является направлением Y (вторым направлением), а направление, ортогональное плоскости XY, является направлением Ζ (третьим направлением).

[0034] Как показано на Фиг. 1, рычажный элемент для транспортных средств, выполненный в соответствии с этим вариантом выполнения, используется в рычаге 1 подвески для транспортных средств. Рычажный элемент для транспортных средств выполняют таким образом, что две боковые поверхности W1 и W2 в направлении Y стыкуют и соединяют, подвергая заготовку W (плоскую пластину), проходящую в плоскости, образованной направлениями X и Y, поэтапному процессу прессования.

[0035] Фиг. 1 представляет собой схематическое изображение, иллюстрирующее рычаг 1 подвески, выполненный в соответствии с этим вариантом выполнения, причем Фиг. 1(A) представляет собой вид спереди, а Фиг. 1(B) представляет собой вид сверху.

[0036] Рычаг 1 содержит цилиндрическую часть 10, которая проходит в направлении X и имеет цилиндрическую форму, консольные части 20, которые выполнены на обоих концах в направлении X цилиндрического участка 10 и имеют наружный диаметр, расширяющийся наружу в направлении X, и по два фланца 30, которые выполнены в консольной части 20 и обращены друг к другу вдоль направления Y, и имеют сквозные отверстия 20Н в местах, обращенных друг к другу вдоль направления Y.

[0037] Цилиндрическая часть 10 содержит уязвимый участок 11, который чувствителен в отношении жесткости, по сравнению с другими участками цилиндрической части 10. Уязвимый участок 11 образован отверстием в периферической стенке, которое выполнено в периферической стенке цилиндрической части 10. С такой конструкцией уязвимого участка 11, когда к рычагу 1 добавляют сжимающую нагрузку заданной или большей величины, в уязвимом участке 11 может быть создан прогиб.

[0038] Консольные части 20 содержат первую часть 21, выполненную на левом конце цилиндрической части 10, и вторую часть 22, выполненную на правом конце цилиндрической части 10.

[0039] Консольная часть 20 выполнена таким образом, что ее наружный диаметр расширяется в направлении X наружу, что будет более подробно описано ниже. Другими словами, когда предполагается, что диаметр конца цилиндрической части 10 равен d1, максимальный диаметр консольной части 20 равен d2, и расстояние от конца цилиндрической части 10 до места, соответствующего максимальному диаметру консольной части 20, равно L, степень α расширения (выраженная как α=(d2-d1)/L) становится меньше, чем 1/3. Таким образом, так как наружный диаметр консольной части 20 изменяется плавно, нет резких изменений в поперечном сечении и, тем самым, подавляется концентрация напряжений.

[0040] Фланец 30 содержит первую фланцевую часть 31, расположенную на левом конце первой части 21 консольной части, и вторую фланцевую часть 32, расположенную на правом конце второй части 22 консольной части.

[0041] Первая фланцевая часть 31 содержит две пластины 31А и 31В, которые проходят в направлении Y, обращены друг к другу и имеют первые сквозные отверстия 21H в местах, обращенных друг к другу вдоль направления Y.

[0042] Вторая фланцевая часть 32 содержит две пластины 32а и 32b, которые проходят в направлении Y, обращены друг к другу и имеют вторые сквозные отверстия 22Н в местах, обращенных друг к другу вдоль направления Y.

[0043] Диаметр первого сквозного отверстия 21H меньше, чем диаметр второго сквозного отверстия 22Н, причем первое сквозное отверстие 21H и второе сквозное отверстие 22Н вместе обозначены как сквозное отверстие 20Н.

[0044] Первое сквозное отверстие 21H соединено с колесом (не показано) с помощью болта (не показан), вставленного со стороны рядом с колесом во внутреннюю часть, и гайки (не показана).

[0045] Во втором сквозном отверстии 22Н расположена втулка, вставленная в него плотной посадкой и соединенная с валом (не показан), который плотно прижат к ней и выступает из корпуса транспортного средства с расположенным между ними упругим элементом, выполненным, например, из резины.

[0046] Рычаг 1 подвески дополнительно содержит соединительный участок 40, с которым состыкованы и соединены две боковые поверхности W1 и W2. Как показано на Фиг. 1(B), соединительный участок 40 соединен посредством сварки в направлении X, за исключением уязвимого участка 11.

[0047] Далее описан способ изготовления рычага 1 подвески, в соответствии с этим вариантом выполнения.

[0048] Фиг. 2 представляет собой вид в аксонометрии, иллюстрирующий заготовку W (металлическую плоскую пластину) перед выполнением процесса прессования рычага 1 в соответствии с этим вариантом выполнения.

[0049] Во-первых, в плоскости YZ, выдавленную часть Ρ выполняют таким образом, что заготовку подвергают прессованию выдавливанием в направлении Ζ через изогнутый участок К, и она проходит, одновременно расширяясь в направлении X наружу, за исключением не выдавленной части ΝΡ заготовки W (процесс прессования выдавливанием).

[0050] Фиг. 3 представляют собой схематическую диаграмму, иллюстрирующую процесс прессования выдавливанием в способе изготовления рычага 1 подвески, в соответствии с вариантом выполнения, причем Фиг. 3(А) представляет собой вид в разрезе, выполненном по плоскости, ортогональной оси X, а Фиг. 3(В) представляет собой вид в разрезе центральной части, выполненном вдоль центральной линии О, показанной на Фиг. 2, ортогональной оси Y. Фиг. 4 представляет собой вид в аксонометрии заготовки W, когда процесс прессования выдавливанием завершен.

[0051] Как показано на Фиг. 3(А), заготовку W (плоскую пластину) подвергают прессованию выдавливанием вверх в направлении Ζ первым формующим штампом 50, так что формируется выдавленная часть Р. Первый формующий штамп 50 содержит первый верхний штамп 51, первый нижний штамп 52, который обращен к первому верхнему штампу 51, и держатель 53 заготовки. В первом нижнем штампе 52 имеется выпуклая часть 54, проходящая в направлении X и выступающая в направлении первого верхнего штампа 51. В первом верхнем штампе 51 выполнена углубление 55, вогнутый профиль которого соответствует профилю выпуклой части 54 первого нижнего штампа 52. Держатель 53 заготовки расположен на наружной периферии первого нижнего штампа 52.

[0052] В процессе выдавливания заготовку W сначала размещают в первом формующем штампе 50, после чего первый верхний штамп 51 и держатель 53 заготовки сближают друг с другом до состояния, в котором первый нижний штамп 52 отделяется от первого верхнего штампа 51, а заготовку W вставляют между первым верхним штампом 51 и держателем 53.

[0053] После этого первый нижний штамп 52 подводят к первому верхнему штампу 51, а затем в заготовке W выполняют выдавленную часть Р, выступающую в направлении первого верхнего штампа 51, в соответствии с углублением 55 первого верхнего штампа 51. Выдавленная часть Ρ содержит первый выдавленный участок Р1, который образован в непосредственной близости от центра в направлении X и имеет одинаковую форму в направлении X, и второй выдавленный участок Р2, который образован на обоих концах первого выдавленного участка Р1 в направлении X и расширяется в направлении X наружу.

[0054] В процессе выдавливания, поскольку заготовка W вставлена между первым верхним штампом 51 и держателем 53, можно предотвратить отклонение в подаче заготовки W и появление таких дефектов, как неровности.

[0055] Таким образом, с помощью процесса выдавливания, как показано на Фиг. 4, выдавленную часть Ρ формируют таким образом, что заготовку подвергают прессованию выдавливанием в направлении Ζ через изогнутый участок К, и она проходит, одновременно расширяя наружу в направлении X, за исключением не выдавленной части ΝΡ заготовки W.

[0056] Далее, ненужные части по внешней периферии не выдавленной части ΝΡ заготовки W обрезают (процесс обрезания).

[0057] Фиг. 5 представляет собой вид в поперечном разрезе, выполненном по плоскости, ортогональной оси X, иллюстрирующий процесс обрезания в способе изготовления рычага 1 подвески, в соответствии с этим вариантом выполнения. Фиг. 6 представляет собой вид в аксонометрии заготовки W, когда процесс обрезания завершен.

[0058] Как показано на Фиг. 5, заготовку W, имеющую сформированную в ней выдавленную часть Р, обрезают вторым формующим штампом 60. Второй формующий штамп 60 содержит второй верхний штамп 61 и второй нижний штамп 62. Во втором нижнем штампе 62, на наружном периферическом конце поверхности, обращенной ко второму верхнему штампу 61, выполнено нижнее режущее лезвие 63. Во втором верхнем штампе 61 выполнен держатель 64, обращенный ко второму нижнему штампу 62 и имеющий пружины в задней поверхности, поджатые в направлении ко второму нижнему штампу 62. Кроме того, в наружной периферии держателя 64 выполнено верхнее режущее лезвие 65, составляющее пару с нижним режущим лезвием 63. Второй нижний штамп 62 и держатель 64 имеют форму, соответствующую требуемой форме заготовки W.

[0059] В процессе обрезания заготовку W, имеющую сформированную в ней выдавленную часть Р, сначала размещают во втором формующем штампе 60, а затем сближают второй верхний штамп 61 и второй нижний штамп 62. Когда заготовка W помещена между держателем 64 второго верхнего штампа 61 и вторым нижним штампом, держатель 64 отводят, одновременно воздействуя пружинами. Когда держатель 64 отведен, заготовку W располагают между верхним режущим лезвием 65 и нижним режущим лезвием 63 и, как показано на Фиг. 5, наружный периферический участок W' заготовки W отрезают. После этого, когда второй верхний штамп 61 и второй нижний штамп 62 отделяют друг от друга, заготовку W вынимают из второго верхнего штампа 61 благодаря отталкивающей силе пружин.

[0060] Таким образом, в процессе обрезания, как показано на Фиг. 6, ненужные части не выдавленной части NP заготовки W обрезают, при этом вдоль направления Y образуются две боковые поверхности W1 и W2.

[0061] Далее, обрезанную заготовку W сгибают (процесс сгибания).

[0062] Фиг. 7 представляет собой вид в поперечном разрезе, выполненном по плоскости, ортогональной оси X, иллюстрирующий процесс сгибания в способе изготовления рычага 1 подвески, в соответствии с вариантом выполнения. Фиг. 8 представляет собой вид в аксонометрии заготовки W, когда процесс сгибания завершен.

[0063] Как показано на Фиг. 7, обрезанную заготовку W вертикально переворачивают и сгибают третьим формующим штампом 70. Третий формующий штамп 70 содержит третий нижний штамп 72, в котором выполнено углубление 73, сопрягающееся с формируемой заготовкой W, и третий верхний штамп 71, в котором выполнена выпуклая часть 74, сопрягающаяся с углублением 73. Кроме того, в третьем нижнем штампе 72 выполнена выталкивающая часть 75, предназначенная для выталкивания отформованной заготовки W из углубления 73.

[0064] В процессе сгибания обрезанную заготовку W сначала вертикально переворачивают и размещают в третьем формующем штампе 70, а третий верхний штамп 71 и третий нижний штамп 72 сближают друг с другом. Когда заготовка W помещена между выпуклой частью 74 третьего верхнего штампа 71 и углублением 73 третьего нижнего штампа 72, изогнутый участок К между выдавленной частью Ρ и не выдавленной частью ΝΡ сжимают, при этом поперечное направление двух боковых поверхностей W1 и W2 становится направлением (вверх в направлении Ζ) в сторону третьего верхнего штампа 71. Затем заготовку W, отформованную третьим формующим штампом 70, выталкивают из углубления 73 с помощью выталкивающей части 75.

[0065] Таким образом, в процессе сгибания, как показано на Фиг. 8, части в поперечном направлении двух боковых поверхностей W1 и W2 сгибают вверх в направлении Ζ.

[0066] Далее, заготовку W, согнутую в процессе сгибания, сгибают дополнительно, при этом две боковые поверхности W1 и W2 сближают друг с другом (процесс внутреннего сгибания).

[0067] Фиг. 9 представляет собой вид в поперечном разрезе, выполненном по плоскости, ортогональной оси X, иллюстрирующий процесс внутреннего сгибания в способе изготовления рычага 1 подвески в соответствии с вариантом выполнения. Фиг. 10 представляет собой вид в аксонометрии заготовки W, когда процесс внутреннего сгибания завершен.

[0068] Как показано на Фиг. 9, заготовку W, согнутую в процессе сгибания, дополнительно сгибают четвертым формующим штампом 80. Четвертый формующий штамп 80 содержит четвертый нижний штамп 82, в котором выполнено углубление 83, сопрягающееся с формируемой заготовкой W, и четвертый верхний штамп 81, в котором выполнена выпуклая часть 84, сопрягающаяся с углублением 83. Кроме того, в четвертом нижнем штампе 82 выполнена выталкивающая часть 85, предназначенная для выталкивания отформованной заготовки W из углубления 83.

[0069] В процессе внутреннего сгибания заготовку W сначала размещают в четвертом формующем штампе 80, после чего четвертый верхний штамп 81 и четвертый нижний штамп 82 сближают. Выпуклая часть 84 четвертого формующего штампа 80 имеет больший размер в направлении прессования, нежели выпуклая часть 74 третьего формующего штампа 70, причем ее ширина меньше по сравнению с шириной выпуклой части 74. Кроме того, углубление 83 четвертого формующего штампа 80 также длиннее в направлении прессования, чем углубление 73 третьего формующего штампа 70, в соответствии с выпуклой частью 84, и имеет ширину, меньшую по сравнению с шириной углубления 73. Таким образом, отформованная заготовка W длиннее в направлении выдавливания, и при этом две боковые поверхности W1 и W2 сближаются. Затем заготовку W, отформованную четвертым штампом 80, выталкивают из углубления 83 с помощью выталкивающей части 85.

[0070] Таким образом, с помощью процесса внутреннего сгибания, как показано на Фиг. 10, две боковые поверхности W1 и W2 сближаются.

[0071] Далее, заготовку W, согнутую в процессе внутреннего сгибания, сгибают дополнительно, при этом указанные две боковые поверхности W1 и W2 выполняют с возможностью стыковки друг с другом (процесс стыковки).

[0072] Фиг. 11 представляет собой вид в разрезе по плоскости, ортогональной оси X, иллюстрирующий процесс стыковки в способе изготовления рычага 1, в соответствии с вариантом выполнения. Фиг. 12 представляет собой вид в аксонометрии заготовки W, когда процесс стыковки завершен.

[0073] Как показано на Фиг. 11, заготовку W, согнутую в процессе внутреннего сгибания, дополнительно сгибают пятым формующим штампом 90. Пятый формующий штамп 90 содержит пятый верхний штамп 91, в котором верхнее углубление 93 сопрягается с формуемой заготовкой W, и пятый нижний штамп 92, который обращен к пятому верхнему штампу 91 и имеет нижнее углубление 94, сопрягающееся с заготовкой W. Кроме того, в пятом нижнем штампе 92 выполнена выталкивающая часть 95, предназначенная для выталкивания отформованной заготовки W из углубления 94 нижнего штампа.

[0074] В процессе стыковки заготовку W сначала размещают в пятом формующем штампе 90 таким образом, что участки двух боковых поверхностей W1 и W2 обращены к пятому верхнему штампу 91, после чего пятый верхний штамп 91 и пятый нижний штамп 92 сближают. Поскольку заготовка W выполнена длинной в направлении выдавливания между верхним углублением 93 и нижним углублением 94, указанные две боковые поверхности W1 и W2 стыкуются друг с другом, перемещаясь вдоль поверхности стенки верхнего углубления 93, путем сближения пятого верхнего штампа 91 и пятого нижнего штампа 92. Кроме того, стыкующую часть W3, по которой стыкуются две боковые поверхности W1 и W2, соединяют с помощью сварки, в результате чего образуется соединительный участок 40.

[0075] Таким образом, в процессе стыковки, как показано на Фиг. 12, две боковые поверхности W1 и W2 состыкованы друг с другом.

[0076] Далее, на обоих концах заготовки W в направлении X формируют прямоугольную часть W4, причем указанные две боковые поверхности W1 и W2 состыкованы друг с другом (процесс формирования прямоугольной формы).

[0077] Фиг. 13 представляет собой вид в поперечном разрезе, выполненном по плоскости, ортогональной оси X, на обоих концах в направлении X, иллюстрирующий процесс формирования прямоугольной формы в способе изготовления рычага 1 подвески, в соответствии с вариантом выполнения. Фиг. 14 представляет собой вид в аксонометрии заготовки W, когда процесс формирования прямоугольной формы завершен.

[0078] Как показано на Фиг. 13, пуансон N, имеющий прямоугольную форму в поперечном сечении, размещают на обоих концах заготовки W в направлении X, причем указанные две боковые поверхности W1 и W2 состыкованы друг с другом, а затем прямоугольную часть W4 формируют шестым формующим штампом 100. Шестой формующий штамп 100 содержит шестой правый штамп 101, в котором правое углубление 103 сопрягается с формируемой заготовкой W, и шестой левый штамп 102, который обращен к шестому правому штампу 101 и имеет левое углубление 104, сопрягающееся с заготовкой W.

[0079] В процессе формирования прямоугольной формы сначала пуансон N размещают на обоих концах заготовки W в направлении X, а затем шестой правый штамп 101 и шестой левый штамп 102 сближают. Когда шестой правый штамп 101 и шестой левый штамп 102 сближаются, оба конца заготовки W сжимаются в направлении X в прямоугольную форму, повторяя наружную форму пуансона N, правое углубление 103 и левое углубление 104, и формируют прямоугольную часть W4.

[0080] Таким образом, с помощью процесса формования прямоугольной формы, как показано на Фиг. 14, прямоугольную часть W4 формируют на обоих концах заготовки W в направлении X.

[0081] Далее, части F1, F2 двух боковых частей прямоугольной части W4 в направлении Z, сформированные на обоих концах в направлении X в процессе формования прямоугольной формы, вырезают (процесс вырезания).

[0082] Фиг. 15 представляет собой вид в разрезе, выполненном по плоскости, ортогональной оси X, на обоих концах в направлении X, иллюстрирующий процесс вырезания в способе изготовления рычага 1 в соответствии с первым вариантом выполнения. Фиг. 16 представляет собой вид в аксонометрии заготовки, когда процесс вырезания завершен.

[0083] Как показано на Фиг. 15, в заготовке W, в которой прямоугольная часть W4 выполнена на обоих концах в направлении X, в пуансоне N1 выполняют сквозное отверстие NH в направлении Z, расположенное в прямоугольной части W4, а затем части F1 и F2 указанных двух боковых частей в направлении Ζ прямоугольной части W4 последовательно вырезают седьмым формующим штампом 110. На Фиг. 15 проиллюстрировано состояние, в котором вырезают часть F1 одной боковой части из указанных двух боковых частей в направлении Ζ прямоугольной части W4. Седьмой формующий штамп 110 содержит седьмой верхний штамп 111, в котором выполнено режущее лезвие 113, в нижней части в направлении Ζ, и седьмой нижний штамп 112, который обращен к седьмому верхнему штампу 111, и который имеет углубление 114, выполненное сопрягающимся с заготовкой W. Седьмой верхний штамп 111 содержит выпуклую часть 115, причем ширина выпуклой части 115 меньше, чем ширина сквозного отверстия ΝΗ пуансона N1, так что процесс вырезания может быть выполнен без помех.

[0084] В процессе вырезания пуансон N1 сначала размещают на обоих концах заготовки W в направлении X, а затем заготовку W совмещают с углублением 114 в седьмом нижнем штампе 112. Затем, когда седьмой верхний штамп 111 перемещают в направлении седьмого нижнего штампа 112, режущее лезвие 113 седьмого верхнего штампа 110 выполнено таким образом, что вырезает часть F1 одной боковой части указанных двух боковых частей в направлении Ζ прямоугольной части W4, при этом вырезанная часть падает в сквозное отверстии ΝΗ пуансона N1. Аналогичным образом вырезают часть F2 одной боковой части указанных двух боковых частей прямоугольной части W4 в направлении Ζ.

[0085] Таким образом, в процессе вырезания, как показано на Фиг. 16, вырезают части F1 и F2 двух боковых частей в направлении Ζ прямоугольной части W4, образованные в обе стороны в направлении X.

[0086] Далее, прямоугольную часть W4, имеющую вырезы в частях F1 и F2 указанных двух боковых частей в направлении Ζ, подвергают процессу вырубания, так что вдоль направления Y (процесс вырубания) образуются две боковые части 30.

[0087] Фиг. 17 представляет собой вид в аксонометрии заготовки W, когда процесс вырубания завершен. Кроме того, на Фиг. 17 изображен только один конец заготовки W в направлении X.

[0088] В процессе вырубания, как это показано на Фиг. 17, один конец заготовки W в направлении X подвергают процессу вырубания с помощью первого устройства для выполнения процесса вырубания (не показано), причем ненужные части 30N отрезают в виде отрезанных кусков и формируют две пластины 31А и 31В. Аналогично, другой конец заготовки W в направлении X подвергают процессу вырубания и формируют две пластины 32А и 32В. Две пластины 31А и 31В и две пластины 32А и 32В образуют указанные фланцы 30.

[0089] Таким образом, в процессе вырубания два фланца 30 образуются вдоль направления Y.

[0090] Далее, прямоугольную часть W4, сформированную с двумя фланцами 30, подвергают процессу пробивания, причем указанные сквозные отверстия 20Н формируют в местах, обращенных друг к другу вдоль направления Y указанных двух фланцев 30 (процесс пробивания).

[0091] Фиг. 18 представляет собой вид в аксонометрии заготовки W, когда процесс пробивания завершен. Кроме того, на Фиг. 18 изображен только один конец заготовки W в направлении X.

[0092] В процессе пробивания, как показано на Фиг. 18, один конец заготовки W в направлении X подвергают процессу пробивания с помощью устройства для пробивания (не показано), причем ненужные части 20N отрезают в виде отрезанных кусков, и сквозные отверстия 21H формируют в местах, обращенных друг к другу вдоль направления Y. Аналогично, другой конец заготовки W в направлении X подвергают процессу пробивания, и сквозные отверстия 22Н формируют в местах, обращенных друг к другу вдоль направления Y. Сквозное отверстие 21H и сквозное отверстие 22Н вместе обозначены как сквозные отверстия 20Н.

[0093] Таким образом, в процессе пробивания сквозные отверстия 20Н формируют в местах, обращенных друг к другу вдоль направления Y указанных двух фланцев 30.

[0094] С помощью вышеуказанных процессов изготавливают рычаг 1 подвески. Рычаг 1 содержит цилиндрическую часть 10, которая проходит в направлении X и имеет цилиндрическую форму, консольные части 20, которая выполнена на обоих концах в направлении X цилиндрической части 10 и имеет наружный диаметр, который расширяется наружу в направлении X, и два фланца 30, которые выполнены обращенными друг к другу вдоль направления Y в консольной части 20 и содержат сквозные отверстия 20Н в местах, обращенных друг к другу вдоль направления Y.

[0095] Затем в непосредственной близости от центра цилиндрической части 10 формируют уязвимый участок 11, имеющий жесткость, которая меньше чем жесткость каких-либо других участков цилиндрической части 10, (процесс формирования уязвимого участка).

[0096] Фиг. 19 представляет собой вид сверху заготовки W, когда процесс формирования уязвимого участка завершен.

[0097] В процессе формирования уязвимого участка, как показано на Фиг. 19, вблизи центра цилиндрической части 10 выполняют вырез с помощью второго устройства для выполнения процесса вырубания (не показано), при этом уязвимый участок 11 формируется в непосредственной близости от центра цилиндрической части 10.

[0098] С помощью приведенного выше процесса изготавливают рычаг 1.

[0099] Как описано выше, рычаг 1, выполненный в соответствии с этим вариантом выполнения, представляет собой рычаг 1, который отформован таким образом, что заготовка W (плоская пластина), проходящая в плоскости XY, образованной направлением X и направлением Y, подвергается поэтапному процессу прессования так, чтобы состыковать и соединить две боковые поверхности W1 и W2 в направлении Y относительно друг друга. Рычаг 1 содержит цилиндрическую часть 10, которая выполнена в направлении X и имеет цилиндрическую форму, консольные части 20, выполненные на обоих концах цилиндрической части 10 в направлении X и имеющие наружный диаметр, расширяющийся наружу в направлении X, и по два фланца 30, которые выполнены обращенными друг к другу вдоль направления Y части 20 и имеют сквозные отверстия 20Н в местах, обращенных друг к другу вдоль направления Y. Таким образом, консольная часть 20 отформована так, что ее наружный диаметр больше в направлении X наружу путем воздействия на заготовку W (плоскую пластину) прессованием, так что можно получить рычаг 1, который легко изготовить и который выгоден с точки зрения снижения стоимости, не приводя к резким изменениям в поперечном сечении.

[0100] Кроме того, цилиндрическая часть 10 содержит уязвимый участок 11, жесткость которого меньше, чем жесткость любых других участков цилиндрической части 10. Таким образом, когда к рычагу 1 прикладывают сжимающую нагрузку заданной или большей величины, уязвимый участок 11 может прогибаться.

[0101] Кроме того, уязвимый участок 11 образован отверстием периферической стенки, которое выполнено в периферической стенке цилиндрической части 10. Таким образом, поскольку жесткость уязвимого участка 11 может быть соответствующим образом задана в соответствии с размером отверстия периферической стенки, может быть свободно задана сжимающая нагрузка, приводящая к прогибу рычага 1 подвески.

[0102] Кроме того, когда предполагается, что диаметр конца цилиндрической части 10 равен d1, максимальный диаметр консольной части 20 равен d2, а расстояние от конца цилиндрической части 10 до места, соответствующего максимальному диаметру консольной части 20, равно L, степень α расширения (выраженная как α=(d2-d1)/L) становится меньше, чем 1/3. Таким образом, поскольку наружный диаметр консольной части 20 плавно изменяется, то можно получить рычаг 1 подвески, в котором поперечное сечение не изменяется резким образом.

[0103] Кроме того, как описано выше, способ изготовления рычага 1, в соответствии с вариантом выполнения, представляет собой способ изготовления рычага 1, в котором указанные две боковые поверхности, W1 и W2 заготовки W в плоскости XZ, образованной направлением X и направлением Z, стыкуют и соединяют друг с другом, подвергая заготовку W (плоскую пластину), проходящую в плоскости XY, образованную направлением X и направлением Y, поэтапному процессу прессования, чтобы сформировать рычаг 1, имеющий полую форму. Затем способ изготовления включает процесс формирования выдавленной части Ρ так, что заготовку подвергают процессу выдавливания в направлении Ζ, одновременно расширяя наружу в направлении X, за исключением не выдавленной части ΝΡ заготовки W в плоскости YZ, и процесс стыковки двух боковых поверхностей W1 и W2, подвергая не выдавленную часть NP процессу прессования вдоль изогнутого профиля выдавленной части Ρ в плоскости ΥΖ. Кроме того, способ изготовления включает процесс формирования прямоугольной части W4 на обоих концах в направлении X путем выполнения процесса прессования в состоянии, в котором пуансон N размещен на обоих концах в направлении X, и процесс вырезания частей F1, F2 двух боковых частей в направлении Ζ прямоугольной части W4. Кроме того, способ изготовления включает процесс формирования двух фланцев 30 вдоль направления Υ, подвергая прямоугольную часть W4, имеющую вырезанные части F1 и F2 двух боковых частей, процессу вырубания, и процесс формирования сквозных отверстий 20Н в местах напротив друг друга вдоль направления Y двух фланцев 30, подвергая прямоугольную часть W4, имеющую два фланца 30, процессу пробивания. Таким образом, можно легко изготовлять рычаг 1 в соответствии с вариантом выполнения, имеющий низкую стоимость.

[0104] Кроме того, после выполнения процесса стыковки двух боковых поверхностей W1 и W2, может быть дополнительно выполнен процесс формирования уязвимого участка 11, имеющего меньшую жесткость, чем любые другие участки. Поэтому, когда к рычагу 1 прикладывают сжимающую нагрузку заданной или большей величины, в уязвимой части 11 может наблюдаться прогиб.

[0105] Второй вариант выполнения

Далее описан второй вариант выполнения настоящего изобретения. Элементы, общие с первым вариантом выполнения, не будут описаны, а будут описаны только характерные для этого варианта выполнения элементы. Кроме того, одни и те же элементы, что и в первом варианте выполнения, описанном выше, обозначены теми же самыми номерами позиций, а их описание не будет повторяться. Второй вариант выполнения отличается от первого варианта выполнения тем, что две боковые поверхности S1 и S2 в направлении Y разделены в непосредственной близости от обоих концов в направлении X.

[0106] Фиг. 20 представляет собой вид в аксонометрии, иллюстрирующий рычаг 2 подвески, в соответствии со вторым вариантом выполнения настоящего изобретения.

[0107] Вкратце, рычаг 2 в соответствии с этим вариантом выполнения, как показано на Фиг. 20, содержит цилиндрическую часть 10, которая имеет форму цилиндра в направлении X, консольные части 120, которые выполнены на обоих концах в направлении X цилиндрической части 10 и имеют наружный диаметр, расширяющийся в направлении X наружу, и по два фланца 130, которые выполнены в консольной части 120 и обращены друг к другу вдоль направления Y, и имеют сквозные отверстия 120Н в местах, обращенных друг к другу вдоль направления Y.

[0108] Консольные части 120 содержат первую часть 121, которая расположена в левом конце цилиндрической части 10, и вторую часть 122, которая расположена в правом конце цилиндрической части 10.

[0109] Фланец 130 содержит первую часть 131, которая расположена в левом конце первой части 121 консольной части, и вторую часть 132, которая расположена в правом конце второй части 122 консольной части.

[0110] Первый фланец 131 содержит две пластины 131А и 131В, которые расположены обращенными друг к другу вдоль направления Y, и содержат первые сквозные отверстия 121H в местах, обращенных друг к другу вдоль направления Y.

[0111] Второй фланец 132 содержит две пластины 132А и 132В, которые расположены обращенными друг к другу вдоль направления Y, и содержат вторые сквозные отверстия 122Н в местах, обращенных друг к другу вдоль направления Y.

[0112] Указанные две боковые поверхности S1 и S2 в направлении Y содержат соединительный участок 140, который состыкован и соединен, если смотреть с направления Z, и разделительный участок 141, который расположен на одном из концов соединительного участка 140 в направлении X, и разделяется в процессе расширения наружу в направлении X.

[0113] Соединительный участок 140 образован и присоединен с помощью сварки в направлении X, за исключением уязвимого участка 11. Разделительный участок 141 имеет приблизительно V-образную форму, отделяясь при расширении наружу в направлении X.

[0114] Далее, со ссылкой на Фиг. 21-29, описан способ изготовления рычага 2 подвески, в соответствии со вторым вариантом выполнения.

[0115] Фиг. 21 представляет собой схему, иллюстрирующую исходную пластину В (прямоугольную плоскую пластину) перед выполнением процесса прессования, выполняемым на рычаге 2 подвески, в соответствии с вариантом выполнения.

[0116] Сначала исходную пластину В (прямоугольную плоскую пластину) разрезают с образованием заготовки W0, которая по существу параллельна направлению X в непосредственной близости от центра в направлении X, и по существу параллельна направлению X в непосредственной близости от любого конца, расширяясь в направлении X наружу, если смотреть с направления Ζ (процесс разрезания).

[0117] В этом варианте выполнения из исходной пластины В получают три заготовки W0. Поскольку заготовки W0 образованы по существу параллельно направлению X в непосредственной близости от обоих концов, заготовки W0 могут быть получены эффективно. Кроме того, несмотря на то, что этот вариант выполнения описан в отношении только трех заготовок W0, получаемых из исходной пластины В, изобретение этим не ограничивается.

[0118] Фиг. 22 представляет собой вид в разрезе, выполненном по плоскости, ортогональной оси X, иллюстрирующий процесс разрезания в способе изготовления рычага 2 подвески, в соответствии с вариантом выполнения. Фиг. 23 представляет собой вид сверху заготовки W0, когда процесс разрезания завершен.

[0119] Как показано на Фиг. 22, исходную пластину В разрезают восьмым формующим штампом 160. Восьмой формующий штамп 160 содержит второй верхний штамп 161 и второй нижний штамп 162. Во втором нижнем штампе 162, на наружном периферическом конце поверхности, обращенной ко второму верхнему штампу 161, выполнено нижнее режущее лезвие 163. Во втором верхнем штампе 161 выполнен держатель 164, обращенный ко второму нижнему штампу 162 и снабженный на задней поверхности пружинами, чтобы быть поджатым в направлении ко второму нижнему штампу 162. Кроме того, верхнее режущее лезвие 165 выполнено на внешней периферии держателя 164 для сопряжения с нижним режущим лезвием 163. Второй нижний штамп 162 и держатель 164 имеют форму, соответствующую требуемой форме исходной пластины В.

[0120] Способ обрезания в процессе обрезания, в соответствии с этим вариантом выполнения, является таким же, что и в способе обрезания в процессе обрезания в соответствии с первым вариантом выполнения, и, таким образом, его описание не будет повторяться в настоящем документе.

[0121] Таким образом, в процессе обрезания исходную пластину В обрезают, формируют заготовку W0, и вдоль направления Y формируют две боковые поверхности S1 и S2. Как показано на Фиг. 23А, обрезанная заготовка W0 по существу параллельна направлению X в непосредственной близости от центра, и по существу параллельна направлению X в непосредственной близости от обоих концов, при этом расширяется наружу в направлении X. Кроме того, на обеих концах в направлении X выполнен вогнутый участок S3, который проходит внутрь в направлении X. С вышеупомянутой конфигурацией в заготовке W0 формируют разделительный участок 141, как описано ниже.

[0122] Фиг. 23В представляет собой вид сверху заготовки W6 в случае, когда, в качестве сравнительного примера, разделительный участок 141 не образуется. В случае, когда разделительный участок 141 не образуется, в заготовке W6 необходимо выполнить выступающую часть Т, которая выступает в направлении Y, как показано на Фиг. 23В. В случае, когда заготовку W0, в соответствии с вариантом выполнения, сравнивают с заготовкой W6, в соответствии со сравнительным примером, выход материала улучшается пропорционально количеству материала, соответствующего выступающей части Т.

[0123] Далее, обрезанную заготовку W0 сгибают (процесс сгибания). В процессе сгибания заготовку W0 подвергают процессу прессования с образованием выдавленной части Р5, которую выдавливают в направлении Ζ в плоскости ΥΖ, одновременно расширяя наружу в направлении X.

[0124] Фиг. 24 представляет собой вид в разрезе, выполненном в плоскости, ортогональной оси X, иллюстрирующий процесс сгибания в способе изготовления рычага 2 в соответствии с этим вариантом выполнения. Фиг. 24(А) иллюстрирует состояние до процесса сгибания, а Фиг. 24(В) иллюстрирует состояние, когда процесс сгибания завершен. Фиг. 25 представляет собой вид в аксонометрии заготовки W0, когда процесс сгибания завершен.

[0125] Как показано на Фиг. 24(А) и 24(B), обрезанную заготовку W0 сгибают посредством девятого формующего штампа 170. Девятый формующий штамп 170 содержит девятый нижний штамп 172, в котором выполнено углубление 173, сопряженное с заготовкой W0, и девятый верхний штамп 171, в котором выполнена выпуклая часть 174, сопряженная с углублением 173. Кроме того, девятый нижний штамп 172 имеет выталкивающую часть 175, предназначенную для выталкивания отформованной заготовки W0 из углубления 173.

[0126] В процессе сгибания обрезанную заготовку W0 сначала размещают в девятом формующем штампе 170 (см. Фиг. 24(А)). Затем путем приведения девятого верхнего штампа 171 и девятого нижнего штампа 172 в тесный контакт друг с другом, в заготовке W0 формируют выдавленную часть Р5, которая выступает в направлении к девятому нижнему штампу 172, соответствуя формам выпуклой части 174 девятого верхнего штампа 171 и углублению 173 девятого нижнего штампа 172 (см. Фиг. 24(В)). Как описано выше, в процессе обрезания заготовку W0 обрезают по форме, по существу параллельно направлению X в непосредственной близости от центра, и по существу параллельно направлению X в непосредственной близости от обоих концов, одновременно расширяя наружу в направлении X. По этой причине выдавленная часть Р5 содержит первый выдавленный участок Р6, который выполнен в непосредственной близости от центра в направлении X и имеет ту же самую форму в направлении X, и второй выдавленный участок Р7, который выполнен на каждом конце в направлении X первого выдавленного участка Р6 и расширяется наружу в направлении X.

[0127] Затем заготовку W0, отформованную с помощью девятого формующего штампа 170, формируют так, чтобы она выталкивалась из углубления 173 с помощью выталкивающей части 175.

[0128] Таким образом, в процессе сгибания, как показано на Фиг. 25, выдавленная часть Р5 сформирована так, чтобы расширяться наружу в направлении X, при этом части указанных двух боковых поверхностей S1 и S2, проходящие в ортогональном направлении, сгибают вверх в направлении Z.

[0129] Далее, в состоянии, в котором пару пуансонов N5 и N6 вставляют в заготовку W0 с обеих сторон в направлении X, заготовку W0 подвергают процессу прессования, и прямоугольную часть W5 формируют на обоих концах в направлении X, одновременно стыкуя друг с другом указанные две боковые поверхности S1 и S2 (процесс стыковки).

[0130] Фиг. 26 представляет собой вид в аксонометрии, иллюстрирующий состояние, в котором пара пуансонов N5 и N6 вставлена в заготовку W0 в процессе стыковки в способе изготовления рычага 2 подвески, в соответствии с этим вариантом выполнения. Фиг. 27 представляет собой вид в разрезе, выполненном по плоскости, ортогональной оси X вблизи центра в направлении X, иллюстрирующий процесс стыковки в способе изготовления рычага 2 в соответствии с этим вариантом выполнения. Фиг. 27(А) иллюстрирует состояние перед выполнением процесса стыковки, а Фиг. 27(В) иллюстрирует состояние после завершения процесса стыковки. Фиг. 28 представляет собой вид в разрезе, выполненном по плоскости, ортогональной оси X, в непосредственной близости от обоих концов в направлении X, иллюстрирующий процесс стыковки в способе изготовления рычага 2 в соответствии с этим вариантом выполнения. Фиг. 28(А) иллюстрирует состояние перед выполнением процесса стыковки, а Фиг. 28(В) иллюстрирует состояние после завершения процесса стыковки. Фиг. 29 представляет собой вид в аксонометрии заготовки W0, когда процесс стыковки, в соответствии со вторым вариантом выполнения, завершен.

[0131] Во-первых, как показано на Фиг. 26, пара пуансонов N5 и N6 вставлена в заготовку W0, согнутую в процессе сгибания. Пара пуансонов N5 и N6 содержит первый пуансон N5, который вставлен с левой стороны в направлении X на Фиг. 26, и второй пуансон N6, который вставлен с правой стороны в направлении X. Первый пуансон N5 и второй пуансон N6 имеют одинаковую форму. Кроме того, первый пуансон N5 и второй пуансон N6 могут иметь различные формы.

[0132] Первый пуансон N5 содержит прямоугольный пуансон N5a, который выполнен на левой стороне в направлении X, и имеет прямоугольное поперечное сечение, ортогональное оси X на Фиг. 26, и круглый пуансон N5b, который выполнен на правой стороне в направлении X и имеет круглое поперечное сечение, ортогональное оси X. Аналогичным образом, второй пуансон N6 содержит прямоугольный пуансон N6A и круглый пуансон N6B.

[0133] Как показано на Фиг. 27 и 28, заготовку W0 с парой вставленных в нее пуансонов N5 и N6 подвергают процессу прессования десятым формующим штампом 180, и прямоугольную часть W5 формируют на обоих концах в направлении X, в результате чего указанные две боковые поверхности S1 и S2 стыкуются друг с другом.

[0134] Сначала со ссылкой на Фиг. 27 описана конфигурация десятого формующего штампа 180 в непосредственной близости от центра в направлении X. Десятый формующий штамп 180 содержит десятый верхний штамп 181, в котором выполнено верхнее углубление 183, сопрягающееся с формируемой заготовкой W0, и десятый нижний штамп 182, который обращен к десятому верхнему штампу 181 и имеет нижнее углубление 184, сопряженное с заготовкой W0. Кроме того, в десятом нижнем штампе 182 выполнена выталкивающая часть 185, с помощью которой отформованная заготовка W0 выталкивается из нижнего углубления 184. Как верхнее углубление 183, так и нижнее углубление 184 в непосредственной близости от центра в направлении X имеет практически полукруглую форму.

[0135] Далее, со ссылкой на Фиг. 28 описана конфигурация десятого формующего штампа 180 в непосредственной близости от центра в направлении X. Десятый формующий штамп 180 содержит десятый верхний штамп 181, в котором выполнено верхнее углубление 183, сопрягающееся с формируемой заготовкой W0, и десятый нижний штамп 182, который обращен к десятому верхнему штампу 181 и имеет нижнее углубление 184, сопряженное с заготовкой W0. Как верхнее углубление 183, так и нижнее углубление 184 в непосредственной близости от обоих концов в направлении X имеет прямоугольную форму.

[0136] В процессе стыковки сначала заготовку W0 со вставленной парой пуансонов N5 и N6 размещают в десятом формующем штампе 180 таким образом, что часть сформированных двух боковых поверхностей S1 и S2 обращена к десятому верхнему штампу 181 (см. Фиг. 27(а) и 28(a)). Затем десятый верхний штамп 181 и десятый нижний штамп 182 сближают в непосредственную близость друг с другом. Поскольку заготовку W0 формуют протяженной в направлении Ζ между верхним углублением 183 и нижним углублением 184, то, когда десятый верхний штамп 181 и десятый нижний штамп 182 сближают в непосредственную близость друг с другом, указанные две боковые поверхности, S1 и S2 стыкуются друг с другом при перемещении вдоль поверхности стенки верхнего углубления 183 (см Фиг. 27(В) и 28(B)).

[0137] После этого, как описано выше, заготовку W0 обрезают по форме, по существу параллельно направлению X в непосредственной близости от центра, и по существу параллельно направлению X в непосредственной близости от обоих концов, одновременно расширяя в направлении X наружу в процессе обрезания. По этой причине, когда десятый верхний штамп 181 и десятый нижний штамп 182 приведены в непосредственную близость друг к другу, указанные две боковые поверхности S1 и S2 не входят в точечный контакт с десятым верхним штампом 181. Таким образом, можно предотвратить частичное трение десятого верхнего штампа 181.

[0138] Затем, после того, как контактный участок между указанными двумя боковыми поверхностями S1 и S2 соединяют посредством сварки, заготовку W0, отформованную в десятом формующем штампе 180, выталкивают из углубления 184 выталкивающей частью 185.

[0139] Таким образом, в результате процесса стыковки, как показано на Фиг. 29, прямоугольная часть W5 выполнена на обоих концах в направлении X, а указанные две боковые поверхности S1 и S2 стыкуются друг с другом. Кроме того, как описано выше, заготовка W0 обрезается в процессе обрезания в состоянии, в котором заготовка по существу параллельна направлению X в непосредственной близости от центра, и по существу параллельна направлению X в непосредственной близости от обоих концов, одновременно расширяясь наружу в направлении X. Поэтому, когда две боковые поверхности S1 и S2 стыкуются друг с другом, они постепенно отделяются друг от друга в непосредственной близости от обоих концов в направлении X. Другими словами, когда две боковые поверхности S1 и S2 состыкованы и соединены друг с другом, две боковые поверхности S1 и S2 содержат, если смотреть с направления Ζ, соединительный участок 140, который состыкован и соединен, и разделительный участок 141, который расположен на обоих концах в направлении X соединительного участка 140 и отделяется при расширении наружу в направлении X.

[0140] Кроме того, поскольку вогнутая часть S3, проходящая вовнутрь в направлении X, выполнена на обоих концах в направлении X в процессе обрезания, на обоих концах заготовки W0 после процесса стыковки сформированы два фланца 130, аналогично случаю после процесса вырубания в первом варианте выполнения.

[0141] Далее, как и в первом варианте выполнения, в процессе пробивания, сквозные отверстия 120Н формируют в местах, обращенных друг к другу вдоль направления Y двух фланцев 130. В процессе формирования уязвимого участка в непосредственной близости от центра цилиндрической части 10 формируют уязвимый участок 11, который является уязвимым в отношении жесткости, по сравнению с другими участками части 10.

[0142] Процесс пробивания и процесс формирования уязвимого участка, в соответствии с этим вариантом выполнения, такие же, что и указанные процессы, в соответствии с первым вариантом выполнения, поэтому, их описание не будет повторяться.

[0143] Рычаг 2 подвески, в соответствии с этим вариантом выполнения, изготавливают с помощью вышеуказанных процессов.

[0144] Как описано выше, в рычаге 2 в соответствии со вторым вариантом выполнения, если смотреть со стороны направления Z, указанные две боковых поверхности S1 и S2 содержат соединительный участок 140, который состыкован и соединен, и разделительный участок 141, который расположен на обоих концах соединительного участка 140 в направлении X, и отделяется при расширении наружу в направлении X. Таким образом, можно уменьшить вес рычага 2. Кроме того, улучшается выход материала.

[0145] Кроме того, как описано выше, способ изготовления рычага 2 в соответствии со вторым вариантом выполнения, представляет собой способ изготовления рычага 2, в котором указанные две боковые поверхности S1 и S2 заготовки W0 в плоскости XZ, образованной направлением X и направлением Z, стыкуют и соединяют друг с другом, подвергая заготовку W0 (плоскую пластину), проходящую в плоскости XY, образованной направлением X и направлением Y, поэтапному процессу прессования с тем, чтобы сформировать рычаг 2, имеющий полую форму. Способ изготовления рычага 2 включает процесс формирования выдавленной части Р5, которую выдавливают в направлении Ζ в плоскости ΥΖ, образованной направлением Y и направлением Z, подвергая заготовку W0 процессу прессования, одновременно расширяя наружу в направлении X, процессу формирования прямоугольной части W5 на обоих концах в направлении X, стыковки двух боковых поверхностей S1 и S2 друг с другом, подвергая заготовку W0 процессу прессования в состоянии, в котором пара пуансонов N5 и N6 вставляют в заготовку W0 с обеих сторон в направлении X, и процессу формирования сквозных отверстий 120Н в местах, обращенных друг к другу вдоль направления Y прямоугольной части W5, подвергая прямоугольную часть W5 процессу пробивания. Таким образом, рычаг 2 в соответствии со вторым вариантом выполнения может быть легко изготовлен с низкой стоимостью. Кроме того, рычаг 2 может быть изготовлен с помощью меньшего количества процессов, по сравнению со способом изготовления рычага 1, выполненного в соответствии с первым вариантом выполнения.

[0146] Кроме того, до начала процесса формирования выдавленной части Р5, способ изготовления дополнительно включает процесс разрезания исходной пластины В (прямоугольной плоской пластины), чтобы сформировать заготовку W0, которая по существу параллельна направлению X в непосредственной близости от центра в направлении X, и по существу параллельна направлению X в непосредственной близости от обоих концов, и расширяется в направлении X наружу, если смотреть с направления Z. Две боковые поверхности S1 и S2 содержат соединительный участок 140, который состыкован и соединен, если смотреть с направления Z, и разделительный участок 141, который расположен на обоих концах соединительного участка 140 в направлении X, и отделяется при расширении наружу в направлении X, когда указанные две боковые поверхности состыкованы. При такой конфигурации, когда два боковые поверхности S1 и S2 состыкованы друг с другом в процессе стыковки, указанные две боковые поверхности S1 и S2 не вступают в точечный контакт с десятым верхним штампом 181. Таким образом, можно предотвратить частичное трение десятого верхнего штампа 181, и десятый верхний штамп 181 может быть использован в течение длительного времени. Кроме того, заготовка W0 может быть эффективно получена из исходной пластины В, а выход материала улучшается.

[0147] Кроме того, изобретение не ограничивается вышеупомянутыми вариантами выполнения, при этом в пределах объема формулы изобретения могут быть выполнены различные модификации.

[0148] Например, в способе изготовления рычагов 1 и 2 в соответствии с вышеупомянутыми вариантами выполнения описание было приведено в отношении того, что процесс формирования уязвимого участка выполняют после завершения процесса пробивания, но изобретение не ограничено этим. Таким образом, процесс формования уязвимого участка может быть выполнен в любое время, до тех пор, пока его выполняют после процесса стыковки.

[0149] Кроме того, описание было приведено в отношении того, что скрепление с помощью сварки выполняют в процессе стыковки, но изобретение не ограничено этим. Таким образом, скрепление с помощью сварки может быть выполнено в любое время при условии, что его выполняют после процесса стыковки.

[0150] Кроме того, вышеупомянутый первый вариант выполнения был описан в отношении того, что уязвимый участок 11 формируют в процессе формирования уязвимого участка путем разрезания в непосредственной близости от центра цилиндрической части 10, но изобретение не ограничено этим. Как показано на Фиг. 30, пазы V могут быть предварительно выполнены в заготовке W (плоской пластине), и две боковые поверхности W1' и W2', имеющие пазы V, могут быть состыкованы и соединены друг с другом. В это время, поскольку ранее сформированные пазы состыкованы и соединены друг с другом с образованием отверстия в периферической стенке, нет необходимости в выполнении процесса пробивания, так что отверстие в периферической стенке может быть легко выполнено.

[0151] Кроме того, первый вариант выполнения был описан в отношении того, что уязвимый участок 11 образован отверстием в периферической стенке, выполненным в периферической стенке цилиндрической части 10, но изобретение не ограничено этим. Как показано на Фиг. 31, соединительный участок 40, с которым две боковые поверхности W1 и W2 состыкованы и соединены, подвергают сварке, за исключением несварного участка NS, при этом уязвимый участок 11' образован несварным участком NS. В связи с этим, поскольку процесс пробивания не выполняют, уязвимый участок 11' может быть легко сформирован.

[0152] Кроме того, вышеупомянутые первый и второй варианты выполнения были описаны для использования в качестве рычагов 1 и 2 подвески, но изобретение может быть аналогичным образом применено к любой автомобильной детали, имеющей форму длинного рычага, такой как рычаг педали сцепления, радиальная тяга или продольный рычаг.

[0153] Буквенные или цифровые обозначения

1, 2: рычаг подвески

10: цилиндрический тип

11, 11': уязвимый участок

20, 120: консольная часть

30, 130: фланец

40, 140: соединительный участок

141: разделительный участок

В: исходная пластина

F1, F2: часть двух боковых участков

N, N1, N5, N6: пуансон

NP: не выдавленная часть

NS: несварная часть

Ρ, Р5: выдавленная часть

V: паз

W, W0: заготовка

W1, W2, W1', W2', S1, S2: две боковые поверхности

W3: состыкованная часть

W4, W5: прямоугольная часть

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ФОРМОВАНИЯ ЗОННЫМ ВЫДАВЛИВАНИЕМ | 2010 |

|

RU2493929C1 |

| Вальцованная обойма, устройство для изготовления вальцованной обоймы и способ изготовления вальцованной обоймы | 2014 |

|

RU2656948C2 |

| СИСТЕМА И СПОСОБ СТЫКОВКИ ДЛЯ СПУТНИКОВ | 2015 |

|

RU2750349C2 |

| КОМПЛЕКТ РАЗНОВЫСОКИХ СТЕП-ПЛАТФОРМ ДЛЯ ПРОВЕДЕНИЯ ФУНКЦИОНАЛЬНО-НАГРУЗОЧНЫХ ТЕСТОВ И СПОСОБ ИЗГОТОВЛЕНИЯ СТЕП-ПЛАТФОРМ ДЛЯ НЕГО | 2012 |

|

RU2531873C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ РЫЧАЖНОГО КОМПОНЕНТА ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2697490C1 |

| Способ изготовления детали автомобиля в виде рычага и деталь автомобиля в виде рычага | 2014 |

|

RU2668939C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕДКОЗЕМЕЛЬНОГО МАГНИТА | 2013 |

|

RU2595073C1 |

| ФОРМОВАНИЕ КОНТЕЙНЕРОВ | 2005 |

|

RU2359827C2 |

| ШТАМПОВКА С БОКОВЫМ ВЫДАВЛИВАНИЕМ | 2013 |

|

RU2619541C2 |

| СПОСОБ ФОРМОВАНИЯ И ФОРМОВОЧНАЯ МАШИНА | 2011 |

|

RU2551722C2 |

Группа изобретений относится к рычажному элементу для транспортных средств. Рычажный элемент сформирован путем воздействия на заготовку, которая представляет собой плоскую пластину, проходящую в плоскости, образованной первым направлением и вторым направлением, ортогональным первому направлению, поэтапным процессом прессования для состыковки и соединения вместе двух боковых поверхностей во втором направлении. Рычаг содержит цилиндрическую часть, консольные части и фланцы. Цилиндрическая часть проходит вдоль первого направления и имеет цилиндрическую форму. Консольные части расположены на обоих концах в первом направлении цилиндрической части и имеют наружный диаметр, расширяющийся наружу в первом направлении. Два фланца расположены напротив друг друга вдоль второго направления в каждой консольной части и имеют сквозные отверстия в местах, обращенных друг к другу вдоль второго направления. Сквозное отверстие проходит в направлении, пересекающем указанные две боковые поверхности, которые состыкованы и соединены. Достигается возможность выполнения рычажного элемента без резкого изменения в поперечном сечении и упрощения изготовления. 3 н. и 9 з.п. ф-лы, 31 ил.

1. Рычажный элемент для транспортных средств, который сформирован путем воздействия на заготовку, которая представляет собой плоскую пластину, проходящую в плоскости, образованной первым направлением и вторым направлением, ортогональным первому направлению, поэтапным процессом прессования для состыковки и соединения вместе двух боковых поверхностей во втором направлении, содержащий:

цилиндрическую часть, проходящую вдоль первого направления и имеющую цилиндрическую форму,

консольные части, расположенные на обоих концах в первом направлении цилиндрической части и имеющие наружный диаметр, расширяющийся наружу в первом направлении, и

два фланца, расположенные напротив друг друга вдоль второго направления в каждой консольной части и имеющие сквозные отверстия в местах, обращенных друг к другу вдоль второго направления,

причем указанное сквозное отверстие проходит в направлении, пересекающем указанные две боковые поверхности, которые состыкованы и соединены.

2. Рычажный элемент по п. 1, в котором указанные две боковые поверхности содержат, если смотреть с третьего направления, ортогонального указанной плоскости, соединительный участок, выполненный состыкованным и соединенным, и разделительный участок, расположенный на обоих концах первого направления соединительной части и разделяющийся при расширении наружу в первом направлении.

3. Рычажный элемент по п. 1, в котором цилиндрическая часть содержит уязвимый участок, который уязвим в отношении жесткости, по сравнению с другими участками цилиндрической части.

4. Рычажный элемент по п. 3, в котором уязвимый участок образован отверстием периферической стенки, которое сформировано в периферической стенке цилиндрической части.

5. Рычажный элемент по п. 4, в котором отверстие периферической стенки образовано стыковкой и соединением пазов, каждый из которых выполнен в указанных двух боковых поверхностях.

6. Рычажный элемент по п. 3, в котором соединительный участок, где две боковые поверхности состыкованы и соединены, подвергнут сварке, за исключением несварного участка, причем уязвимый участок образован несварным участком.

7. Рычажный элемент по любому из пп. 1-6, в котором степень α расширения, выраженная как α=(d2-d1)/L, меньше чем 1/3, где d1 представляет собой диаметр концевого участка цилиндрической части, d2 представляет собой максимальный диаметр консольной части, и L представляет собой расстояние от конца цилиндрической части до положения, соответствующего максимальному диаметру консольной части.

8. Способ изготовления рычажного элемента для транспортных средств, который изготавливают полым, путем воздействия на заготовку, которая представляет собой плоскую пластину, проходящую в первой плоскости, образованной первым направлением и вторым направлением, ортогональным первому направлению, поэтапным процессом прессования с обеспечением состыковки и соединения вместе двух боковых поверхностей заготовки во второй плоскости, образованной первым направлением и третьим направлением, ортогональным первой плоскости, включающий:

формирование выдавленной части, которую выдавливают в третьем направлении, одновременно расширяя наружу в первом направлении в третьей плоскости, образованной вторым направлением и третьим направлением, за исключением невыдавленной части заготовки;

выполнение стыковки двух боковых поверхностей друг с другом, подвергая невыдавленную часть процессу прессования вдоль изогнутого профиля выдавленной части в третьей плоскости;

формирование прямоугольной части на обоих концах в первом направлении путем выполнения процесса прессования в состоянии, когда пуансон расположен в каждом конце в первом направлении;

разрезание частей двух боковых частей в третьем направлении прямоугольной части;

формирование двух фланцев вдоль второго направления, подвергая прямоугольную часть с отрезанными частями двух боковых частей процессу вырубания; и

формирование сквозных отверстий в местах, обращенных друг к другу вдоль второго направления двух фланцев в направлении, пересекающем две боковые поверхности, которые состыкованы и соединены друг с другом, подвергая прямоугольную часть с двумя фланцами процессу пробивания.

9. Способ изготовления рычажного элемента для транспортных средств, который изготавливают полым, путем воздействия на заготовку, которая представляет собой плоскую пластину, проходящую в первой плоскости, образованной первым направлением и вторым направлением, ортогональным первому направлению, поэтапным процессом прессования с обеспечением состыковки и соединения вместе двух боковых поверхностей заготовки во второй плоскости, образованной первым направлением и третьим направлением, ортогональным первой плоскости, включающий:

формирование выдавленной части, подвергая заготовку процессу прессования, причем выдавленную часть выдавливают в третьем направлении в третьей плоскости, образованной вторым направлением и третьим направлением, одновременно расширяя наружу в первом направлении;

формирование прямоугольной части на обоих концах в первом направлении, стыкуя две боковые поверхности друг с другом, подвергая заготовку процессу прессования в состоянии, в котором пара пуансонов вставлена в заготовку с обеих сторон в первом направлении; и