Область техники

Изобретение относится к области обработки материалов, в частности к устройству и способу формования металлов зонным выдавливанием.

Предшествующий уровень

Развитие ядерной энергетики стало одной из стратегических целей и задач национального развития, и для изготовления оболочек для ядерных реакторов настоятельно требуется отечественный производитель. Оболочки для ядерных реакторов Циньшанской и Дэй Бэйской атомных электростанций импортированы в Китай, что очень дорого, компаниями компаниями Альстом, Франция и Ниппон Стал Корпорейшн. Для развития чистой энергетики и снижения выбросов углекислого газа Китай планирует к 2020 году добавить 80 миллионов КВт установленной ядерной мощности, для чего потребуется около восьмидесяти оболочек для ядерных реакторов мощностью 1 млн. кВт каждый. Общая стоимость восьмидесяти оболочек для ядерных реакторов мощностью 0,4 млн. кВт составляет от 40 до 48 миллиардов юаней. В Китае собственное производство оболочек для ядерных реакторов требует настоятельного и быстрого освоения, что является комплексной инженерной и технической задачей.

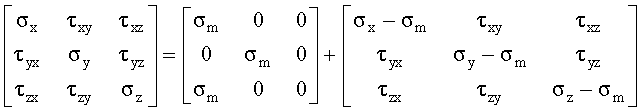

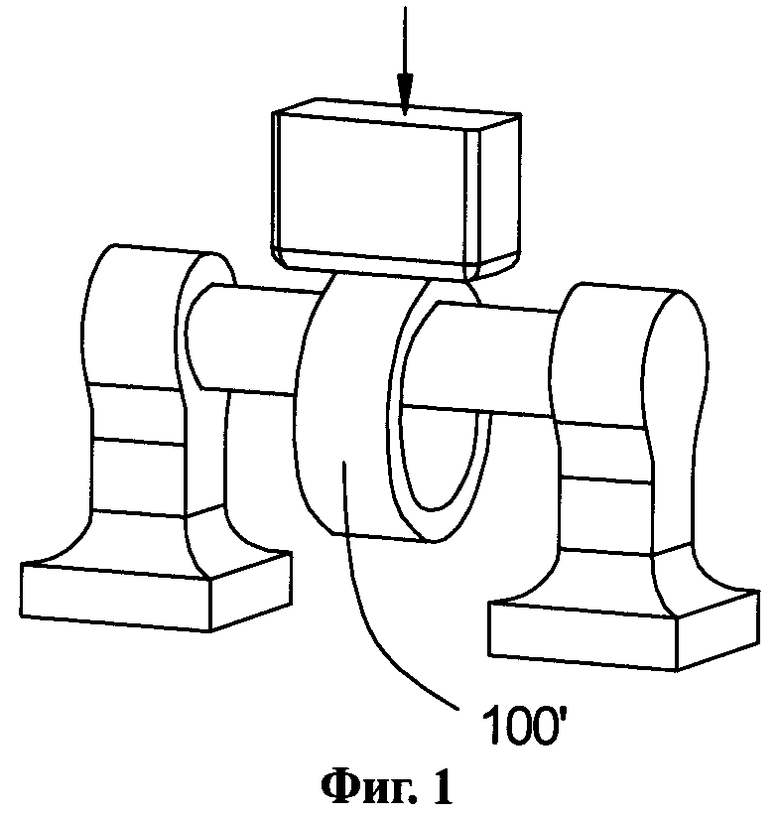

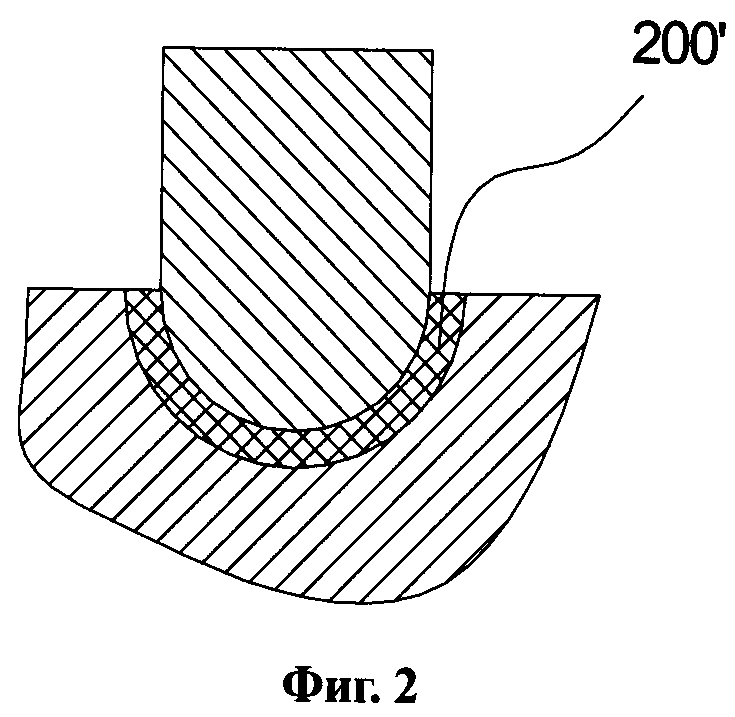

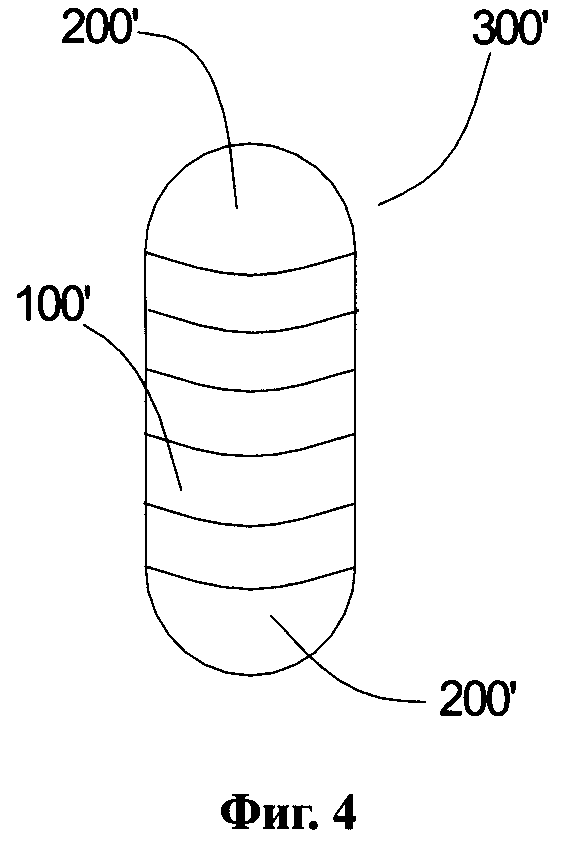

Оболочки для ядерных реакторов обычно изготавливаются раскаткой на оправке, рассверливанием полых слитков, вытяжкой толстых плит и опоясывающей сваркой и т.д. После Чернобыльской ядерной аварии в Советском Союзе сварка продольными сварными швами при изготовлении оболочек для ядерных реакторов была запрещена. Сейчас оболочки ядерных реакторов в основном изготавливают раскаткой на оправке как показано на Фиг.1. Сначала, как показано на Фиг.1, изготавливают пять колец 100', затем их сваривают, образуя цилиндрический корпус оболочки. Далее, как показано на Фиг.2-3, прессованием или вытяжкой из толстой плиты изготавливают днище 200' или 200”. Цилиндрический корпус и днищеу сваривают, обрабатывают термически и механически, получая в результате оболочку 300' для ядерного реактора, изображенную на Фиг.4. Однако, этот процесс сложен, многостадиен, имеет низкую эффективность и недостаточную надежность. Последнее связано с тем, что и при изготовлении кольца 100', и при изготовлении днища 200' прессованием или вытяжкой формование происходит не в состоянии трехмерных сжимающих напряжений, и в процессах формования при наличии местных растягивающих напряжений существует высокая степень риска смыкания и возобновления трещин и дефектов.

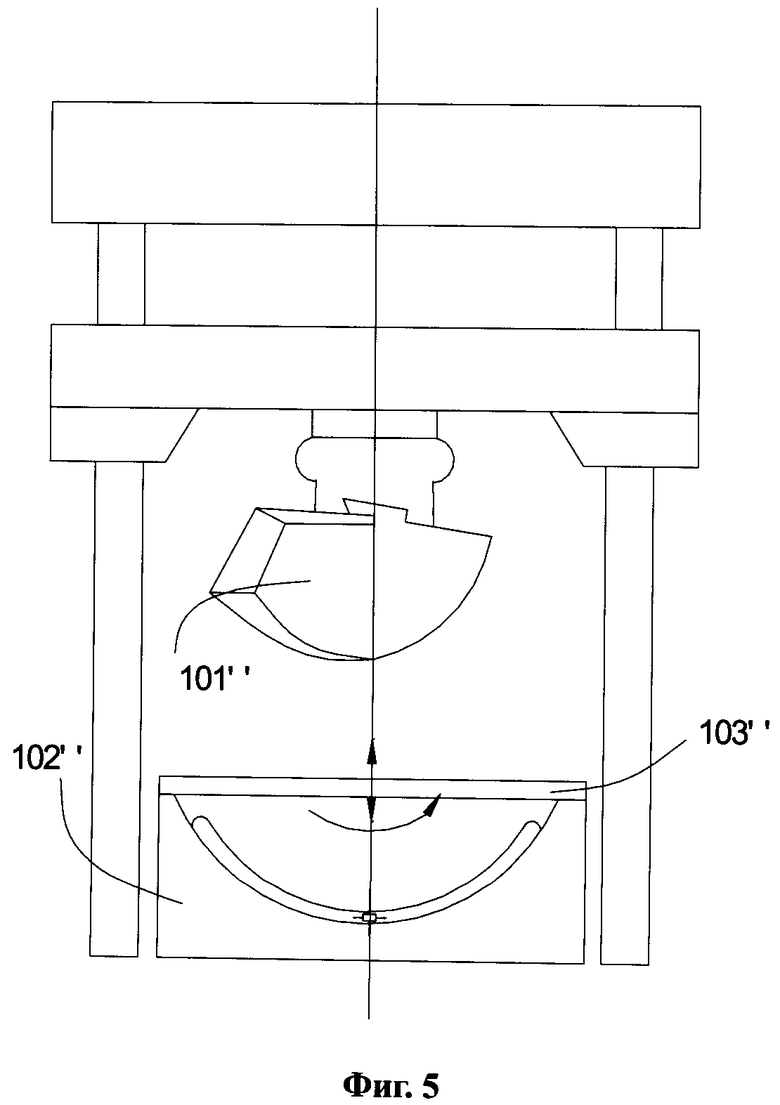

Кроме того, в настоящее время, во многих процессах сверхмощной ковки для ядерной энергетики, изменение формы наковальни, операции прессования и подачи и т.д., которые осуществляются под прессующим усилием от 10000 до 20000 тонн, также могут не создавать достаточных напряжений сжатия в трех направлениях и также могут не уменьшать или исключать растягивающие напряжения. Кроме того, величину деформации во время процесса трудно выдерживать равномерной. На Фиг.5 схематически изображен обычный поворотный выдавливающий пресс. Как показано на Фиг.5, округлая заготовка 103” выковывается, начиная с подъема пуансона 101” на определенную высоту, поворота пуансона 101” на некоторый угол и последующего опускания пуансона 101” в нижнюю матрицу 102”. Однако, эксперименты показали, что в процессе свободной ковки из-за приложения воздействующей на материал силы только в одном направлении, как показано на Фиг.5, сферический тензор напряжений достигает лишь около 80МПа, и все еще трудно устранить трещины и дефекты в деформируемых материалах.

Краткое изложение изобретения

Предлагаемое изобретение направлено на решение, по крайней мере, одной из существующих проблем. Соответственно, предлагается способ зонного выдавливания в формообразующем штампе, с помощью которого может быть отформована оболочка для ядерного реактора, имеющая равномерную толщину стенок, высокие надежность и прочность, с полностью устраненными трещинами и дефектами. Предлагается также устройство для осуществления такого способа.

Одним объектом изобретения является устройство штампа для зонного выдавливания. Устройство может включать формообразующую матрицу и пуансон, расположенный продольно с возможностью входить в полость формообразующей матрицы для выдавливания заготовки. Пуансон состоит из выдавливающего вала и формующей головки, соединенной с выдавливающим валом и расположенной под ним. Площадь поперечного сечения формующей головки в плоскости, перпендикулярной продольной оси формообразующей матрицы, меньше чем площадь поперечного сечения выдавливающего вала. Пуансон выполнен с возможностью поворота вокруг продольной оси формообразующей матрицы таким образом, чтобы заготовка последовательно и по зонам выдавливалась головкой пуансона в несквозную полость формообразующей матрицы.

В устройстве для формования зонным выдавливанием согласно предлагаемому изобретению, путем последовательного по зонам выдавливания заготовки в формообразующую матрицу, металл может течь в радиальном направлении, образуя дно оболочки, и может подниматься вдоль образующей оболочки, формируя ее цилиндрическую часть. То есть, возможно одностадийное формование цилиндрического корпуса и днища оболочки ядерного реактора без использования опоясывающей сварки. Поэтому, такой процесс может выполняться проще и быстрее, с меньшим числом операций и более эффективно. Кроме того, поскольку металл выдавливается пуансоном в формообразующую матрицу, заготовка в основном деформируется в состоянии со сжимающими нагрузками в трех направлениях. Растягивающие напряжения в процессе деформации могут быть сведены до минимума или даже исключены, так что оболочка может иметь равномерную толщину стенок при большой прочности и высокой надежности, а трещины и дефекты могут быть полностью устранены.

Согласно изобретению выдавливающий вал и формующая головка могут быть выполнены как единая деталь.

В одном из конструктивных вариантов предлагаемого изобретения выдавливающий вал содержит цилиндрический участок и фланцевый участок, отформованный между низом цилиндрического участка вала и формующей головкой, причем площадь поперечного сечения формующей головки в плоскости перпендикулярной продольной оси формообразующей матрицы меньше чем у поперечного сечения фланцевого участка.

Согласно одному из конструктивных вариантов изобретения формообразующая матрица выполнена предварительно напряженной, и внутренний диаметр формообразующей полости предварительно напряженной матрицы больше, чем максимальный диаметр выдавливающего вала и формующей головки.

Согласно одному из конструктивных вариантов изобретения поперечное сечение формующей головки в плоскости перпендикулярной продольной оси формообразующей матрицы имеет прямоугольную форму, причем длинная сторона прямоугольника равна диаметру выдавливающего вала, а отношение длины короткой стороны прямоугольника к его длинной стороне составляет от 0,05 до 0,95.

Согласно одному из конструктивных вариантов изобретения отношение площади поперечного сечения формующей головки к площади поперечного сечения выдавливающего вала находится в пределах от 0,1 до 0,9. Поэтому заготовка может быть последовательно по зонам деформирована с помощью формующей головки.

Согласно одному из конструктивных вариантов изобретения в процессе выдавливания выдавливающее усилие, прикладываемое к пуансону, распределяется по ширине формующей головки и диаметру выдавливающего вала.

Согласно одному из конструктивных вариантов изобретения выдавливающее усилие составляет приблизительно от 1000 до 1500 меганьютонов.

Согласно одному из конструктивных вариантов изобретения в центральной части формующей головки сделана выемка.

Другим объектом предлагаемого изобретения является способ формования зонным выдавливанием. Способ формования зонным выдавливанием может включать: (1) размещение заготовки с центральным углублением заданной глубины в формообразующей матрице и нагревание заготовки до температуры подходящей для формования выдавливанием и (2) последовательное по зонам выдавливание заготовки в формообразующую матрицу с помощью пуансона, который поворачивают вокруг продольной оси формообразующей матрицы, при этом пуансон состоит из: выдавливающего вала и соединенной с ним формующей головки, расположенной под выдавливающим валом. Площадь поперечного сечения формующей головки в плоскости, перпендикулярной продольной оси формообразующей матрицы меньше чем у поперечного сечения выдавливающего вала.

В способе согласно предлагаемому изобретению при последовательном по зонам выдавливании заготовки в формообразующую матрицу с помощью пуансона, металл может течь в радиальном направлении, образуя днище оболочки и может подниматься вдоль образующей оболочки, формируя цилиндрическую часть сосуда, так что можно в одну стадию отформовать цилиндрическую часть и днище оболочки ядерного реактора без использования опоясывающей сварки. То есть, этот процесс может уменьшить число и сложность выполняемых операций, сократить время производства и повысить производительность. Кроме того, поскольку металл выдавливается пуансоном в формообразующую матрицу, заготовка в основном деформируется в состоянии со сжимающими нагрузками в трех направлениях, растягивающие напряжения при деформации могут быть сведены до минимума или даже исключены, так что оболочка может иметь равномерную толщину стенок при большой прочности и высокой надежности, а трещины и дефекты могут быть полностью устранены.

Согласно одному из вариантов реализации изобретения стадия (2) включает: (2.1) выдавливание заготовки по центральному углублению с заданным усилием; (2.2) подъем пуансона для переустановки; (2.3) поворот пуансона относительно продольной оси формообразующей матрицы на заданный угол и (2.4) повторение стадий (2.1), (2.2) и (2.3).

Согласно одному из конструктивных вариантов изобретения в центральной части формующей головки сделана выемка.

Согласно одному из воплощений изобретения на стадии (2) выдавливающее усилие, прикладываемое к пуансону, распределяется по ширине формующей головки и диаметру выдавливающего вала.

Согласно одному из конструктивных вариантов изобретения, выдавливающий вал включает: цилиндрический участок и фланцевый участок, отформованный между низом цилиндрического участка вала и формующей головкой, причем площадь поперечного сечения формующей головки в плоскости, перпендикулярной продольной оси формообразующей матрицы, меньше чем у поперечного сечения фланцевого участка.

Согласно одному из вариантов изобретения выдавливающее усилие составляет приблизительно от 1000 до 1500 меганьютонов.

Согласно одному из вариантов реализации способ для придания равномерной толщины стенкам заготовки, выдавленной на стадии (2), далее включает: (3) чистовую обработку внутренней поверхности центрального углубления заготовки с помощью чистового выдавливающего вала.

По одному из вариантов изобретения, стадии (2) и (3) попеременно выполняют для выдавливания заготовки.

Согласно изобретению, заданный угол поворота составляет от 10 до 120 градусов.

Согласно одному из вариантов реализации изобретения, стадия (2) для придания равномерной толщины стенкам заготовки далее включает доводку внутренней поверхности по центральному углублению последовательно и по зонам выдавленной заготовки с помощью чистового выдавливающего вала.

Согласно одному из вариантов изобретения на стадии (2), смещение при выдавливании составляет от 2 мм до 2000 мм.

Согласно одному из вариантов изобретения выдавливающее перемещение на стадии (3) каждый раз превышает перемещение на стадии (2) на 0,01-0,.5 раз.

Согласно изобретению скорость погружения формующей головки в заготовку находится в пределах от 5 мм/сек до 90 мм/сек если заготовка выполнена из железных сплавов или от 20 мм/сек до 300 мм/сек, если заготовка выполнена из сплавов не на основе железа.

Согласно одному из конструктивных вариантов изобретения формообразующая матрица выполнена предварительно напряженной, и внутренний диаметр формообразующей полости предварительно напряженной матрицы больше, чем максимальный диаметр выдавливающего вала и формующей головки.

Согласно одному из вариантов реализации изобретения центральное углубление заданной глубины получают высадкой, штамповкой и горячим продавливанием заготовки в формообразующую матрицу соответственно.

Согласно одному из конструктивных вариантов изобретения выдавливающий вал и формующую головку выполняют в виде единой детали.

Согласно одному из конструктивных вариантов изобретения поперечное сечение формующей головки имеет прямоугольную форму, причем длинная сторона прямоугольника равна диаметру выдавливающего вала, а отношение длины короткой стороны прямоугольника к его длинной стороне составляет от 0,05 до 0,95.

По одному из конструктивных вариантов изобретения, отношение площади поперечного сечения формующей головки к площади поперечного сечения выдавливающего вала составляет приблизительно от 0,1 до 0,9.

Способ формования зонным выдавливанием согласно предлагаемому изобретению также может использоваться для формования сосудов, работающих под высоким и сверхвысоким давлением и требующих большой надежности, таких как парогенератор ядерного реактора, реактор гидрирования или сосуды большого объема для хранения природного газа под высоким давлением.

Другие особенности и преимущества конструктивных вариантов предлагаемого изобретения частично будут даны в дальнейшем описании, и будут видны из описания или могут быть установлены при осуществлении предлагаемого изобретения.

Краткое описание чертежей

Уже описанные и другие особенности и преимущества изобретения будут лучше видны и понятны из дальнейшего описания с приложением чертежей, на которых:

Фиг.1 - изготовление прямого цилиндрического участка сосуда, работающего под давлением, вид в изометрии;

Фиг.2 - сечение изготавливаемого прессованием днища обычного сосуда, работающего под давлением;

Фиг.3 - сечение изготавливаемого вытягиванием днища обычного сосуда, работающего под давлением;

Фиг.4 - схематическое изображение типовой оболочки ядерного реактора;

Фиг.5 - схематическое изображение типового поворотного выдавливающего пресса;

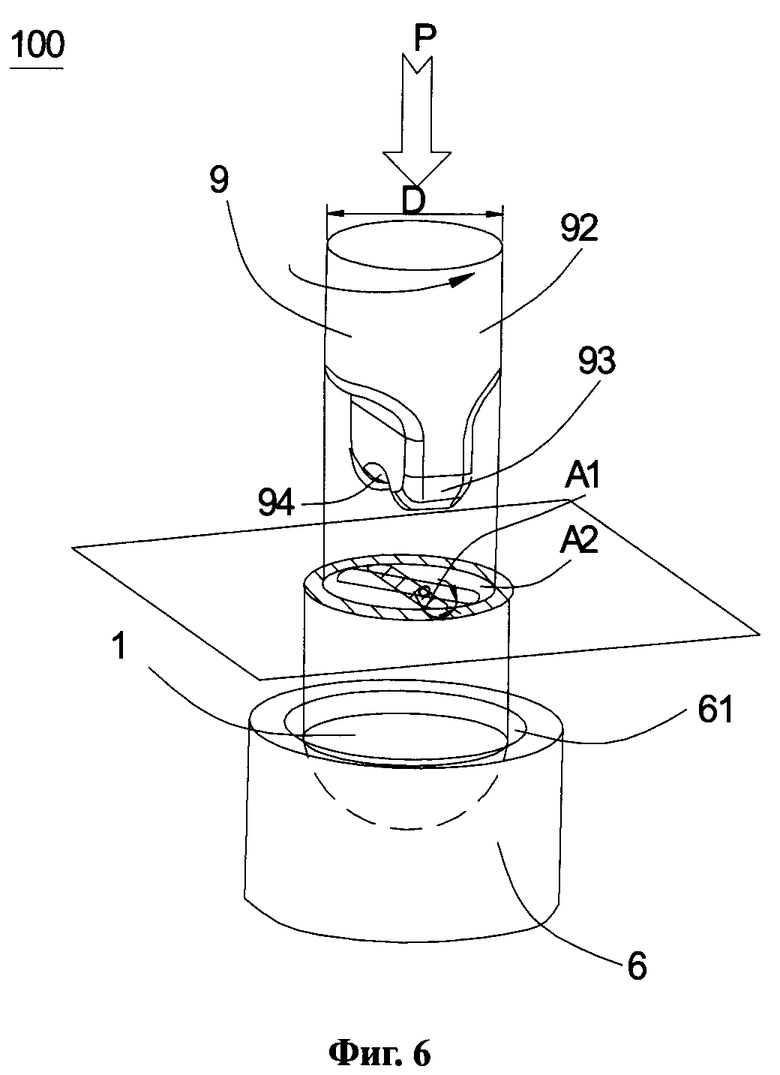

Фиг.6 - общий вид устройства для формования зонным выдавливанием по одному из конструктивных вариантов предлагаемого изобретения;

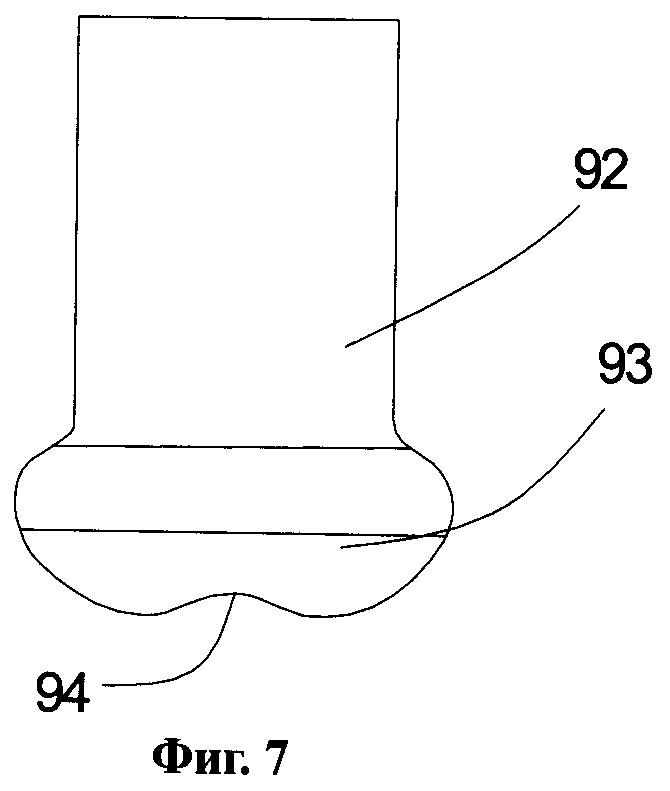

Фиг.7 - вид спереди пуансона в устройстве для формования зонным выдавливанием по одному из конструктивных вариантов предлагаемого изобретения;

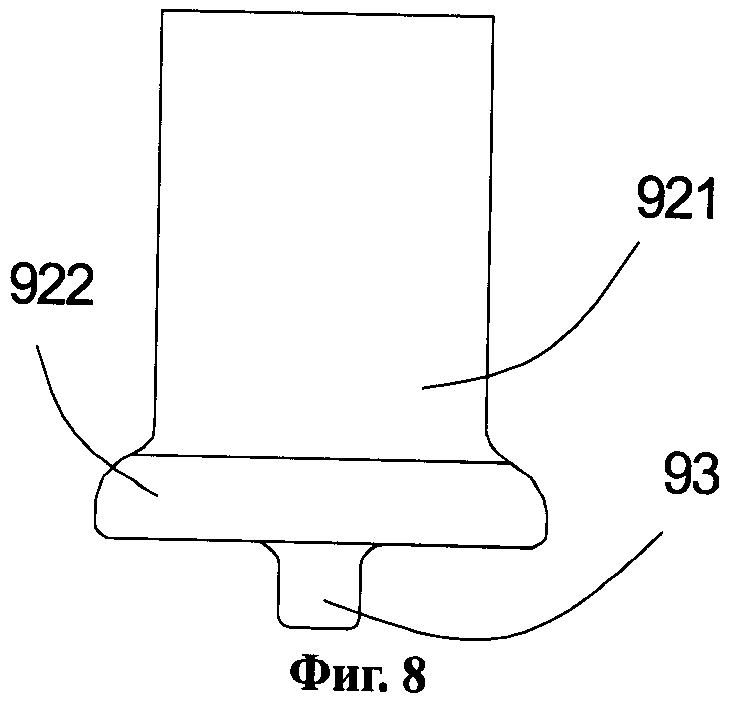

Фиг.8 - вид слева пуансона в устройстве для формования зонным выдавливанием по одному из конструктивных вариантов предлагаемого изобретения;

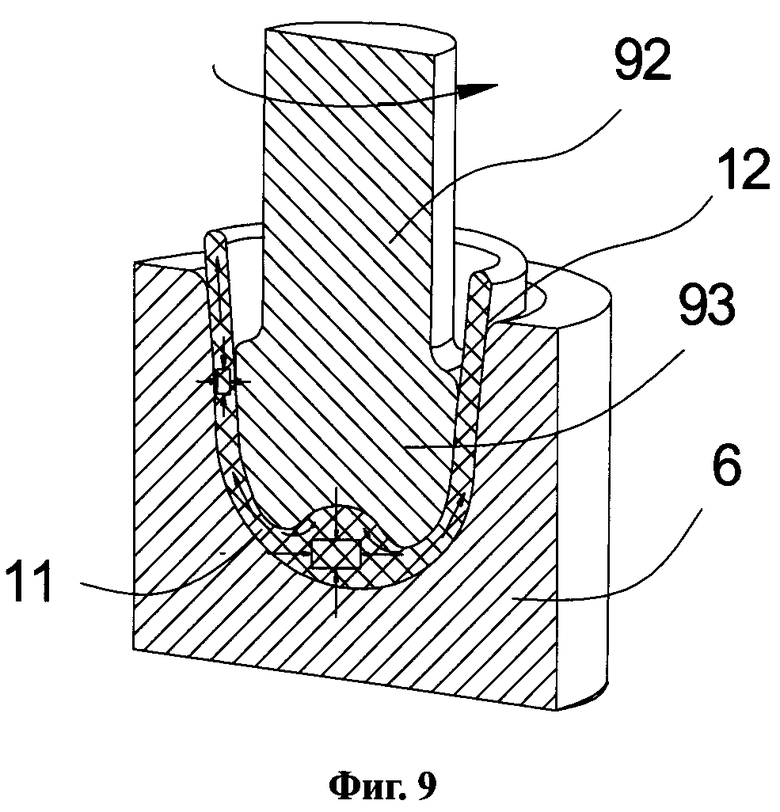

Фиг.9 - одна стадия зонного выдавливания по одному из воплощений предлагаемого изобретения;

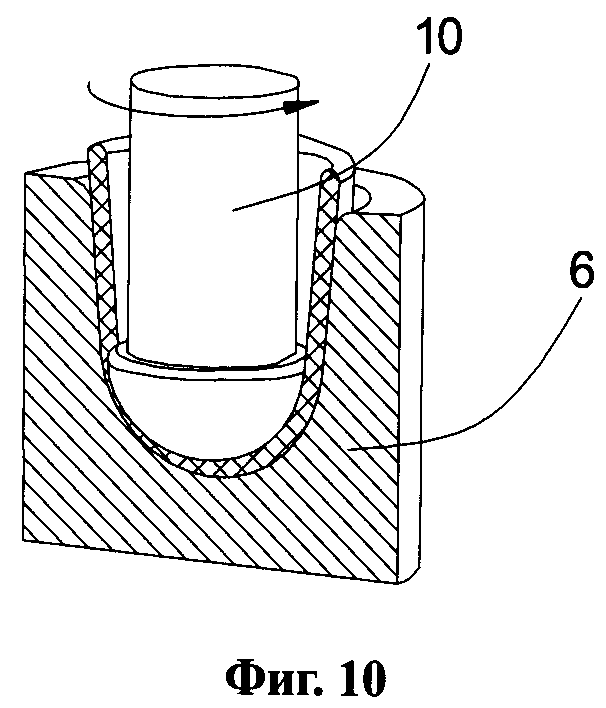

Фиг.10 - стадия доводки в способе формования зонным выдавливанием по одному из воплощений предлагаемого изобретения;

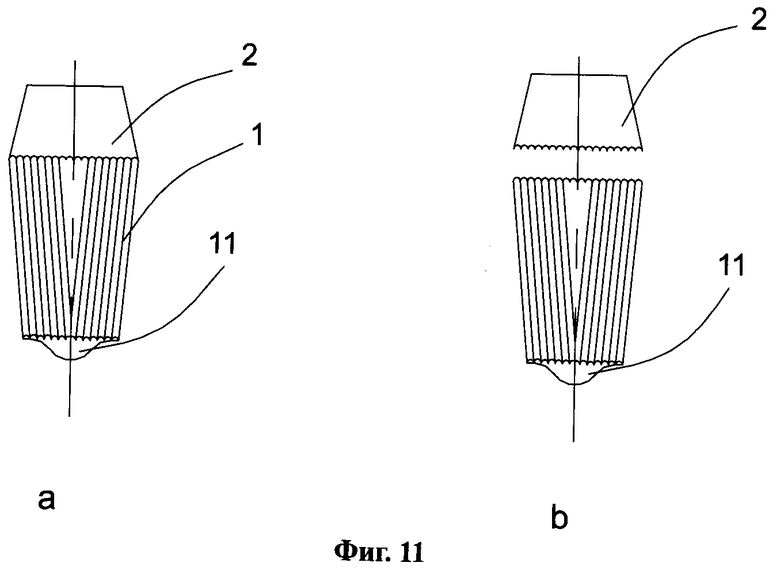

Фиг.11 - схематическое изображение исходной заготовки в способе формования зонным выдавливанием согласно предлагаемому изобретению;

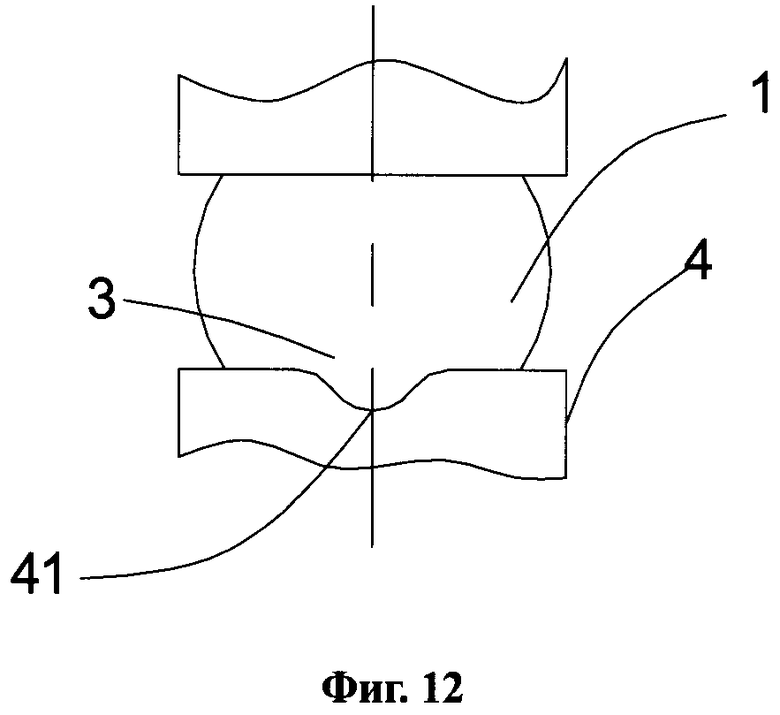

Фиг.12 показывает высаживание заготовки в способе формования зонным выдавливанием одному из воплощений предлагаемого изобретения;

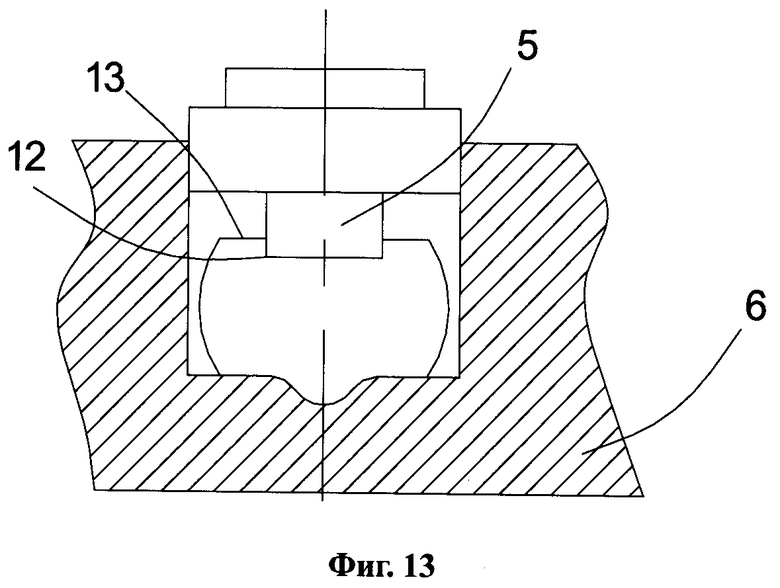

Фиг.13 показывает штампование заготовки в способе формования зонным выдавливанием одному из воплощений предлагаемого изобретения;

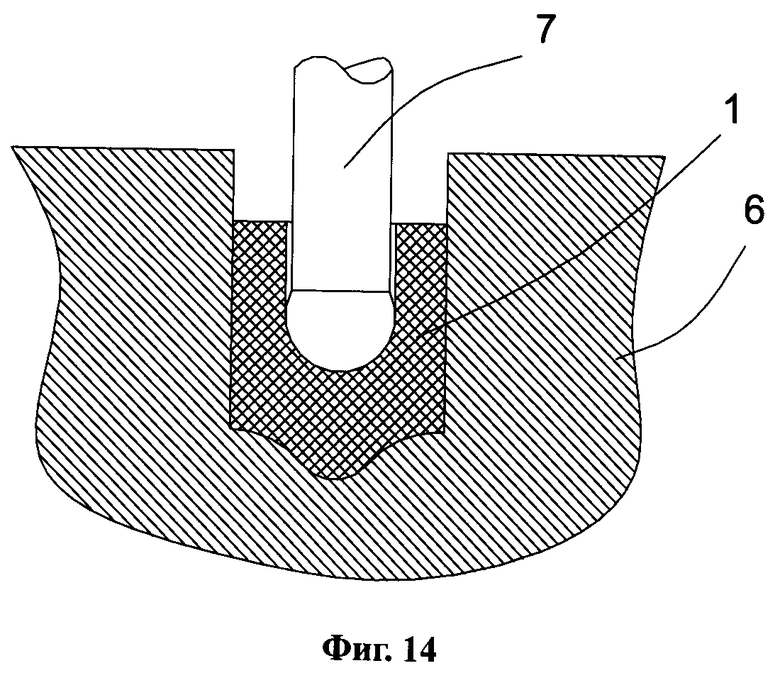

Фиг.14 показывает горячее продавливание заготовки в способе формования зонным выдавливанием одному из воплощений предлагаемого изобретения; и

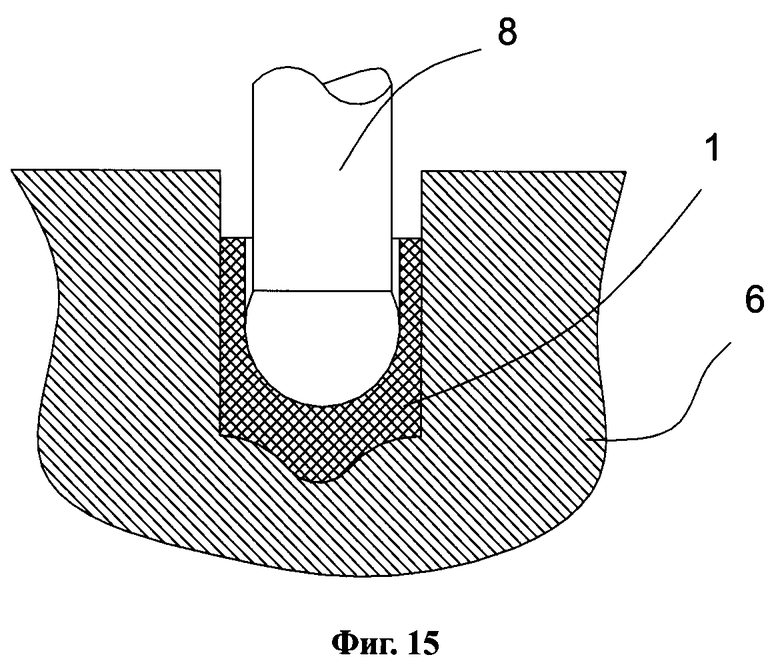

Фиг.15 показывает заготовку развернутую после операции горячего продавливания, показанной на Фиг.14.

Подробное изложение изобретения

Далее будет детально описано предлагаемое изобретение, конструктивные варианты которого видны на прилагаемых чертежах, где одни и те же или такие же элементы и элементы, имеющие такие же или подобные функции, обозначены одинаково цифровыми позициями по всему описанию. Описанные ниже конструктивные варианты с отсылками к прилагаемым чертежам используются только для общего понимания и иллюстрации предлагаемого изобретения. Конструктивные варианты не следует понимать как ограничивающие предлагаемое изобретение.

Изобретательский замысел предлагаемого изобретения состоит в том, чтобы за счет значительного увеличения выдавливающей силы и при ограничении деформации штампом, способ зонного выдавливания использовался для увеличения трехмерных сжимающих напряжений, снижения и исключения растягивающих напряжений, повышения величины и однородности деформации, чем заглаживаются трещины и дефекты и повышаются надежность и прочность сосуда. Кроме того, в способе и устройстве согласно вариантам предлагаемого изобретения могут создаваться оптимальные условия для течения металла, и устраняется возможность его расслоения.

Следует отметить, что используемый в данном описании термин «зонное выдавливание» означает, что материал последовательно выдавливается в камеру или полость участок за участком, смежным или несмежным. В результате материал последовательно деформируется множеством региональных или местных деформаций.

В процессе деформации материала сферический тензор напряжений От используют обычно как количественный показатель вероятности закрытия трещин и/или спайности после деформации материала.

В частности, в деформированном материале тензор напряжений σij в любой точке может быть представлен в виде суммы двух тензоров, а именно сферического тензора напряжений σm и девиатора тензора напряжений Sij.

Тензор напряжений σij описывается формулой:

σij=σmδij+Sij

Согласно одному из вариантов изобретения последовательным по зонам выдавливанием заготовки в формообразующую матрицу, может быть обеспечен большой и равномерный сферический тензор напряжений dm, что гарантирует устранение микроскопических дефектов и трещин. При этом достигаются оптимальные условия спайности и создаются наилучшие условия термомеханического сопряжения.

Ниже устройство для формования зонным выдавливанием и способ формования зонным выдавливанием согласно предлагаемому изобретению подробно описываются со ссылками на чертежи, на которых, на Фиг.6 показан общий вид устройства 100 для формования зонным выдавливанием по одному из конструктивных вариантов предлагаемого изобретения; на Фиг.7 - вид спереди пуансона в устройстве для формования зонным выдавливанием по одному из конструктивных вариантов предлагаемого изобретения; а на Фиг.8 - вид слева пуансона в устройстве для формования зонным выдавливанием.

Согласно одному из конструктивных вариантов изобретения устройство 100 для формования зонным выдавливанием может включать: формообразующую матрицу 6 и пуансон 9 расположенный в продольном направлении и выполненный с возможностью вхождения в несквозную полость 61 формообразующей матрицы 6 для выдавливания заготовки. Пуансон 9 может включать выдавливающий вал 92 и формующую головку 93, соединенную с выдавливающим валом 92 и расположенную под выдавливающим валом 92. Площадь поперечного сечения формующей головки 93 в плоскости, перпендикулярной продольной оси формообразующей матрицы 6 меньше чем площадь поперечного сечения выдавливающего вала 92. Пуансон 9 выполнен с возможностью поворота вокруг продольной оси формообразующей матрицы 6 таким образом, чтобы заготовка последовательно и по зонам деформировалась формующей головкой 93 в несквозную полость 61 формообразующей матрицы 6.

В устройстве 100 для формования зонным выдавливанием согласно предлагаемому изобретению, путем последовательного по зонам выдавливания заготовки пуансоном 9 в формообразующую матрицу 6, металл может течь в радиальном направлении, образуя дно оболочки, и может подниматься вдоль образующей оболочки, формируя ее цилиндрическую часть. Поэтому, такой процесс может выполняться проще и быстрее, с меньшим числом операций и более производительно.

Кроме того, поскольку металл выдавливается пуансоном 9 в формообразующую матрицу 6, заготовка в основном деформируется в состоянии со сжимающими нагрузками в трех направлениях, и растягивающие напряжения в процессе деформации могут быть сведены до минимума или даже исключены, так что оболочка может иметь равномерную толщину стенок при большой прочности и высокой надежности, а трещины и дефекты могут быть полностью устранены.

Согласно одному из конструктивных вариантов изобретения выдавливающий вал 92 и формующая головка 93 могут быть выполнены как единая деталь. Возможно и раздельное выполнение выдавливающего вала 92 и формующей головки 93 так, чтобы формующую головку 93 можно было удобно заменять, что снижает стоимость изготовления пуансона 9. Как показано на Фиг.8, выдавливающий вал 92 может включать: цилиндрический участок 921 и фланцевый участок 922, отформованный между низом цилиндрического участка 921 и формующей головкой 93, причем площадь поперечного сечения формующей головки 93 в плоскости, перпендикулярной продольной оси формообразующей матрицы 6, меньше чем у поперечного сечения фланцевого участка 922. Поэтому в процессе формования только фланцевый участок 922 может контактировать со внутренней поверхностью выдавливаемой заготовки, уменьшая таким образом сопротивление металла деформации.

Согласно одному из конструктивных вариантов изобретения формообразующая матрица 6 может быть предварительно напряженной, что повышает безопасность процесса выдавливания. Внутренний диаметр несквозной полости 61 предварительно напряженной матрицы больше, чем максимальный радиальный размер выдавливающего вала 92 и формующей головки 93. Разница в размерах может быть определена и спроектирована, исходя из требований к получаемому изделию.

Согласно одному из конструктивных вариантов изобретения поперечное сечение формующей головки 93 в плоскости перпендикулярной продольной оси формообразующей матрицы 6 имеет прямоугольную форму, причем длинная сторона прямоугольника равна диаметру выдавливающего вала 92, а отношение длины короткой стороны прямоугольника к его длинной стороне составляет от 0,05 до 0,95 и может быть выбрано, исходя из практических потребностей.

Согласно одному из конструктивных вариантов изобретения отношение площади поперечного сечения формующей головки 93 к площади поперечного сечения выдавливающего вала 92 составляет приблизительно от 0,1 до 0,9. Таким образом, заготовка может последовательно и по зонам выдавливаться, используя формующую головку 93.

Согласно одному из конструктивных вариантов изобретения в процессе формования, выдавливающее усилие, прилагаемое к пуансону 9 распределяется на ширину формующей головки 93 и диаметр выдавливающего вала 92.

Согласно изобретению, выдавливающее усилие составляет приблизительно от 1000 до 1500 меганьютонов, что отличается от выдавливающего усилия в диапазоне от 100 до 200, используемого в известных способах. Сила выдавливания в сочетании с вышеупомянутым устройством для формования зонным выдавливанием обеспечивает высокие выдавливающие нагрузки на заготовку с тем, чтобы в процессе выдавливания устранить микроскопические дефекты кристаллической решетки при деформации.

Согласно одному из конструктивных вариантов изобретения, в центральной части формующей головки 93 делают выемку 94. Таким образом, в процессе выдавливания пуансоном 9, в материале, попавшем в выемку 94 создаются трехмерные сжимающие напряжения как показано на Фиг.9. Поэтому растягивающие напряжения в процессе формования могут быть сведены к минимуму или вовсе исключены, так что оболочка может иметь равномерную толщину стенок при большой прочности и высокой надежности, а трещины и дефекты могут быть полностью устранены.

Согласно одному из конструктивных вариантов изобретения несквозная полость 61 формообразующей матрицы 6 может быть круглой, прямоугольной или эллиптической, а поперечное сечение, по крайней мере, части выдавливающего вала 92 может быть прямоугольным, многоугольным или эллиптическим.

Во время работы устройства 100 для зонного выдавливания, за счет того, что площадь поперечного сечения формующей головки 93 меньше, чем у выдавливающего вала 92, выдавливающее усилие может быть заметно снижено, эффективность выдавливания может повышаться, а отношение площади поперечного сечения формующая головка 93 к площади поперечного сечения выдавливающего вала 92 может зависеть от выдавливающего усилия. Как описано выше, поперечное сечение формующей головки 93 имеет прямоугольную форму, причем длинная сторона прямоугольника равна диаметру выдавливающего вала 92, а отношение короткой стороны, то есть ширины прямоугольника, к диаметру выдавливающего вала 92 зависит от выдавливающего усилия. Формообразующая матрица 6, выдавливающий вал 92 и формующая головка 93 расположены коаксиально. Формообразующая матрица 6 может быть цилиндрической формы с верхним отверстием, имеющим внутренний диаметр больше, чем наружный выдавливающего вала 92 и формующей головки 93. На практике верхний конец выдавливающего вала 92 разъемно фиксируют на прессующем устройстве выдавливающего пресса (не показан), а нижнюю сторону формообразующей матрицы 6 разъемно закрепляют на рабочем столе выдавливающего пресса. Так как металл последовательно и по зонам выдавливается выдавливающим валом 92 и формующей головкой 93 в несквозную полость 61 формообразующей матрицы 6 под очень высокими трехмерными сжимающими нагрузками, металл может течь в радиальном направлении, образуя дно оболочки, и может подниматься вдоль образующей оболочки, формируя ее цилиндрическую часть как показано на Фиг.9, что обеспечивает одностадийный процесс формования оболочки ядерного реактора. Более того, металл выдавливается под действием трехмерных сжимающих напряжений, что увеличивает прочность получаемой оболочки 1.

Ниже способ формования зонным выдавливанием согласно одному из конструктивных вариантов изобретения будет описан со ссылками на чертежи.

Способ формования зонным выдавливанием согласно одному из конструктивных вариантов изобретения может включать: (1) размещение заготовки с центральным углублением заданной глубины в формообразующей матрице 6 и нагревание заготовки до температуры подходящей для формования выдавливанием; и (2) последовательное по участкам выдавливание заготовки в формообразующую матрицу 6 с помощью пуансона 9, который поворачивают вокруг продольной оси формообразующей матрицы 6, при этом пуансон 9 состоит из выдавливающего вала 92 и соединенной с ним формующей головки 93, расположенной под выдавливающим валом 92. Площадь поперечного сечения формующей головки 93 в плоскости, перпендикулярного продольной оси формообразующей матрицы 6, меньше чем у поперечного сечения выдавливающего вала 92. Упомянутый здесь пуансон 9 может быть любым из пуансонов 9, описанных выше.

В способе формования зонным выдавливанием согласно одному из воплощений изобретения, в результате последовательного по участкам выдавливания заготовки в формообразующую матрицу 6 с помощью пуансона 9, металл может течь в радиальном направлении, образуя дно 11 оболочки, и может подниматься вдоль образующей оболочки, формируя ее цилиндрическую часть 12, что обеспечивает одностадийный процесс формования оболочки ядерного реактора без использования опоясывающей сварки. Поэтому, такой процесс может выполняться проще и быстрее, с меньшим числом операций и более производительно. Кроме того, поскольку металл выдавливается пуансоном 9 в формообразующую матрицу 6, заготовка в основном деформируется в состоянии с трехмерными сжимающими нагрузками, и растягивающие напряжения в процессе деформации могут быть сведены до минимума или даже исключены, так что оболочка может иметь равномерную толщину стенок при большой прочности и высокой надежности, а трещины и дефекты могут быть полностью устранены.

Заготовка, отформованная с центральным отверстием заданной глубины будет описана ниже с отсылками к чертежам, на которых Фиг.11 показывает схематическое изображение заготовки 1 в способе формования зонным выдавливанием согласно предлагаемому изобретению; Фиг.12 показывает высаживание заготовки 1 в способе формования зонным выдавливанием одному из воплощений предлагаемого изобретения; Фиг.13 показывает штампование заготовки 1 в способе формования зонным выдавливанием одному из воплощений предлагаемого изобретения; Фиг.14 показывает горячее продавливание заготовки 1 в способе формования зонным выдавливанием одному из воплощений предлагаемого изобретения; и Фиг.15 показывает заготовку развернутую после операции горячего продавливания, показанной на Фиг.14.

Сначала очищенную заготовку 1 нагревают до температуры подходящей для формования выдавливанием, например, до температуры порядка 1050°C-1250°C. Затем, согласно техническим условиям, выпор 2 заготовки удаляют способом резки в кислородно-ацетиленовом пламени или другим способом. Иногда требуется удалять как выпор 2 заготовки 1, так и донный участок заготовки 1. Однако, нужно ли срезать донный участок заготовки 1, зависит от качества предшествующей очистки донного участка.

Затем заготовку 1 высаживают, как показано на Фиг.12. На Фиг.12, дно заготовки 1 формуют с центрирующим выступом 3. Заготовку 1 помещают в высадочную матрицу 4, при этом как дугообразный нарост 11 на дне заготовки 1 как раз помещается в центрирующей выемке 41 высадочной матрицы 4, затем к верхней части заготовки 1 прикладывают силу для высадки заготовки. Таким образом, правильный центрирующий выступ 3 формуется из дугообразного нароста 11 на дне заготовки 1 в процессе ее высадки. Заготовка 1 может высаживаться в открытом или закрытом штампе соответственно.

Далее высаженная заготовка 1 может быть подвергнута штамповке, как показано на Фиг.13. Заготовку 1 сначала центрируют с помощью центрирующего выступа 3. Затем верхнюю часть 13 заготовки 1 штампуют центральным пробойником 5 с направляющим приспособлением для формирования центрального углубления 12 заданной глубины и заданного диаметра.

Затем заготовку 1 с отформованным центральным углублением 12 подвергают горячей прошивке. То есть, заготовку 1 с отформованным центральным углублением 12 устанавливают в формообразующей матрице 6. Первый прошивень 7 опускается, выдавливая заготовку 1 по мере того как центр первого прошивня 7 продвигается по центральному углублению 12 на верхней поверхности 13 заготовки 1, так чтобы глубина и диаметр центрального углубления 12 были увеличены до заданных величин.

Затем заготовку 1 подвергают выдавливанию последовательно по зонам. Как показано на Фиг.6, заготовку 1 помещают в формообразующую матрицу 6 и устанавливают, используя центрирующий выступ 3 на дне заготовки 1, центрирующим выступом 3 вниз. Металл выдавливается выдавливающим валом 92 и формующей головкой 93 вдоль центрального отверстия 12 заготовки 1 под действием выдавливающего усилия 1000 - 1500 меганьютонов так что металл может течь в радиальном направлении, формируя днище 11 оболочки и может подниматься вдоль образующей оболочки, формируя ее цилиндрическую часть. Затем формующую головку 93 поднимают для переустановки вместе с выдавливающим валом 92 и вместе с ним поворачивают на заданный угол а. После этого металл опять выдавливается выдавливающим валом 92 и формующей головкой 93 вдоль центрального углубления 12 заготовки 1, и указанные шаги повторяют до тех пор, пока верхняя кромка выдавливаемой заготовки 1 не станет ровной. На каждой стадии процесса формующую головку 93 поворачивают на заданный угол а вместе с выдавливающим валом 92.

Процесс проводят следующим образом. Заготовку 1 помещают в формообразующую матрицу 6 и последовательно, раз за разом по зонам выдавливают выдавливающим валом 92 и формующей головкой 93. В результате выдавливания формующей головкой 93 металл течет по существу радиально в направлении от формующей головки 93. По закону наименьшего сопротивления при течении металла, сформулированному советским ученым Иваном Губкиным, металл течет наиболее быстро в положении, когда расстояние между формующей головкой 93 и внутренней стенкой центрального углубления 12 заготовки 1 максимально. Таким образом, когда центральное углубление 12 заготовки 1 выдавливается формующей головкой 93, текущий металл проникает в просвет между формообразующей матрицей 6 и выдавливающим валом 92 и течет вверх вдоль образующей оболочки, так что высота участка на цилиндрической части оболочки в том месте, где металл течет быстрее, становится больше высоты других участков на цилиндрической части оболочки. Так как формующая головка 93 последовательно и в одном направлении поворачивается в центральном углублении 12 заготовки 1, и формующая головка 93 поворачивается на заданный угол а после каждого шага выдавливания в отдельной зоне, то верхняя кромка оболочки, выдавленной из заготовки 1, в конце становится ровной. Очевидно, чем меньше заданный угол а, на который поворачивают формующую головку 93, тем меньше разность высот на верхней кромке оболочки, выдавленной из заготовки 1. Множество шагов по выдавливанию в отдельных зонах составляют одну стадию зонного выдавливания. То есть, одна стадия зонного выдавливания состоит из множества шагов по выдавливанию в отдельной зоне. Число шагов по выдавливанию в отдельных зонах определяется делением 360 на величину заданного угла а.

После описанной выше стадии зонного выдавливания, заготовку 1 соответственно доводят как показано на Фиг.10. Всю внутреннюю поверхность выдавленной заготовки, получившейся из исходной заготовки 1, проходят вдоль центрального углубления 12 заготовки 1 чистовым выдавливающим валом 10, чтобы внутренняя полость выдавленной заготовки 1 имела ровную поверхность, а выдавленная заготовка имела равномерную толщину стенки. После подъема и надлежащего поворота чистового выдавливающего вала 10 доводку выдавливанием повторяют, чтобы исключить влияние эксцентриситета чистового выдавливающего вала 10 и повысить точность доводки.

Следует отметить, что описанные выше стадия зонного выдавливания и стадия доводки могут проводиться попеременно до тех пор, пока высота, толщина и рельеф верхней кромки выдавленной заготовки не достигнут необходимых заданных величин.

Согласно одному из воплощений изобретения, когда заготовка 1 подвергается зонному выдавливанию, скорость, с которой заготовка 1 выдавливается формующей головкой 93 вдоль центрального углубления 12 заготовки 1 связана с видом материала заготовки 1. Например, скорость погружения формующей головки в заготовку может поддерживаться в пределах от 5 мм/сек до 90 мм/сек, если заготовка выполнена из железных сплавов с высокой температурой плавления или из нержавеющей стали. В другом примере, скорость опускания формующей головки 93 при выдавливании может поддерживаться в пределах от 20 мм/сек до 300 мм/сек, если заготовка выполнена из сплавов не на основе железа, например из сплавов алюминия или меди.

Согласно изобретению, когда формующая головка 93 не контактирует с металлом, и скорость подъема, и скорость опускания формующей головки 93 может составлять от 90 мм/сек до 300 мм/сек.

Когда заготовка 1 подвергается зонному выдавливанию, угол поворота а составляет от 10 до 120 градусов.

Согласно изобретению, перемещение на стадии зонного выдавливания составляет от 2 мм до 2000 мм.

Скорость прессования чистового выдавливающего вала 10, скорость подъема и скорость опускания чистового выдавливающего вала 10, когда он не соприкасается с металлом на стадии доводки может быть такой же как скорость прессования формующей головкой 93, а также скорость подъема и скорость опускания формующей головки 93, когда формующая головка 93 не соприкасается с металлом на стадии зонного выдавливания соответственно, но выдавливающее перемещение каждый раз на стадии доводки превышает перемещение на стадии выдавливания на 0,01-0,.5 раз.

Согласно одному из воплощений изобретения, после стадии горячей прошивки, может проводиться стадия горячего развертывания. То есть, центральное углубление 12 заготовки 1 развертывается, используя второй прошивень 8, диаметр которого больше, чем у первого прошивня 7, что способствует таким образом дальнейшему деформированию заготовки, как показано на Фиг.15. Следует отметить, что и стадии горячей прошивки, и стадия горячего развертывания могут поводиться в формообразующей матрице 6.

Способ формования зонным выдавливанием согласно предлагаемому изобретению также может использоваться для формования сосудов, работающих под высоким и сверхвысоким давлением и требующих большой надежности, таких как парогенератор ядерного реактора, реактор гидрирования или сосуды большого объема для хранения природного газа под высоким давлением, например, днища водяного бака парогенератора ядерного реактора.

В целом, в устройстве и способе формования зонным выдавливанием согласно воплощению изобретения, благодаря большому создаваемому выдавливающему усилию от 1000 до 1500 меганьютонов, реакция связи значительно улучшается, создаются (при интенсивном выдавливании и несквозной высадке/прошивке) наилучшие условия для деформации металла и может быть достигнут большой и равномерный сферический тензор напряжений σm (обычно достигающий от 300 до 400 МПа), что обеспечивает оптимальные условия для устранения микроскопических дефектов и трещин на заготовке 1 и создает наилучшие условия термомеханического сопряжения. Кроме того, при использовании устройства и способа формования зонным выдавливанием согласно изобретению, может быть значительно повышена производительность, снижен процент брака и, соответственно, увеличена степень полезного использования материала.

Термины по всему описанию "воплощение", "варианты реализации", "один конструктивный вариант", "пример", "отдельный пример", или "некоторые примеры" означают, что отдельные признаки, структуры, материалы или параметры, приведенные для примера или конструктивного варианта относятся, по крайней мере, к одному из вариантов или примеров изобретения. Словесные обороты, такие как "в некоторых конструктивных вариантах", "Согласно одному из конструктивных вариантов изобретения", "в конструктивном варианте", "пример", "отдельный пример", или "некоторые примеры" в разных местах описания не обязательно означают отсылку только к одному конкретному примеру воплощения изобретения. Более того, отдельные признаки, структуры, материалы или параметры могут сочетаться любым подходящим образом в одном или более конструктивных вариантов или примеров.

Хотя были представлены и описаны пояснительные примеры, специалисту должно быть понятно, что в конструктивных вариантах, не отклоняясь от духа и смысла изобретения, могут присутствовать изменения, варианты и модификации. Все такие изменения, варианты и модификации подпадают под объем притязаний в формуле изобретения и их эквиваленты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГОЛОВОК ТОРЦЕВЫХ КЛЮЧЕЙ | 1995 |

|

RU2071863C1 |

| УСТРОЙСТВО для ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1972 |

|

SU343420A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОЛОВОК ТОРЦЕВЫХ КЛЮЧЕЙ СО СТУПЕНЧАТОЙ НАРУЖНОЙ ПОВЕРХНОСТЬЮ | 1995 |

|

RU2084305C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОЛОВОК ТОРЦОВЫХ КЛЮЧЕЙ СО СТУПЕНЧАТОЙ НАРУЖНОЙ ПОВЕРХНОСТЬЮ | 2003 |

|

RU2254201C1 |

| Пуансон для выдавливания | 1979 |

|

SU876247A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОЛОВОК ТОРЦОВЫХ КЛЮЧЕЙ С ФАСОННОЙ ПОЛОСТЬЮ И СТУПЕНЧАТОЙ НАРУЖНОЙ ПОВЕРХНОСТЬЮ | 2003 |

|

RU2254957C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОЛОВОК ТОРЦОВЫХ КЛЮЧЕЙ С ФАСОННОЙ ПОЛОСТЬЮ | 2003 |

|

RU2254958C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОЛОВОК ТОРЦОВЫХ КЛЮЧЕЙ С ФАСОННОЙ ПОЛОСТЬЮ | 2003 |

|

RU2254956C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ЦЕНТРАЛЬНОГО ЭЛЕКТРОДА ИСКРОВОЙ СВЕЧИ ЗАЖИГАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2091943C1 |

| Штамп для штамповки выдавливанием | 1979 |

|

SU837539A1 |

Изобретения относятся к обработке материалов давлением и могут быть использованы, например, при изготовлении оболочек для ядерных реакторов. Устройство для формования содержит формообразующую матрицу (6) и пуансон (9). Пуансон (9) расположен в продольном направлении и выполнен с возможностью ввода в несквозную полость (61) матрицы (6) для выдавливания заготовки. Пуансон (9) состоит из выдавливающего вала (92) и соединенной с ним формующей головки (93). Площадь поперечного сечения формующей головки (93), перпендикулярного продольной оси матрицы (6), меньше площади поперечного сечения выдавливающего вала (92), расположенного перпендикулярно продольной матрице (6). Пуансон (9) имеет возможность поворота вокруг продольной оси матрицы (6). При этом происходит последовательное по зонам деформирование заготовки формующей головкой (93). В центральной части формующей головки (93) имеется выемка для создания трехмерных сжимающих напряжений в материале заготовки. В результате обеспечивается получение изделия, имеющего равномерную толщину стенки, высокую надежность и прочность, исключается возможность возникновения трещин и дефектов. 2 н. и 16 з.п. ф-лы, 15 ил.

1. Устройство для формования зонным выдавливанием, содержащее:

формообразующую матрицу и

пуансон, расположенный в продольном направлении и выполненный с возможностью ввода в формообразующую полость формообразующей матрицы для выдавливания заготовки,

причем пуансон состоит из выдавливающего вала и формующей головки, соединенной с выдавливающим валом и расположенной под ним, при этом площадь поперечного сечения формующей головки в плоскости, перпендикулярной продольной оси формообразующей матрицы, меньше площади поперечного сечения выдавливающего вала, при этом в центральной части формующей головки выполнена выемка, обеспечивающая создание в материале заготовки трехмерных сжимающих напряжений,

а пуансон выполнен с возможностью поворота вокруг продольной оси формообразующей матрицы для последовательного по зонам деформирования заготовки формующей головкой внутри несквозной полости формообразующей матрицы.

2. Устройство по п.1, отличающееся тем, что выдавливающий вал включает:

цилиндрический участок и

фланцевый участок, отформованный между низом цилиндрического участка вала и формующей головкой, причем площадь поперечного сечения формующей головки в плоскости, перпендикулярной продольной оси формообразующей матрицы, меньше площади поперечного сечения фланцевого участка.

3. Устройство по п.1, отличающееся тем, что выдавливающий вал и формующая головка выполнены как единая деталь, а формообразующая матрица выполнена предварительно напряженной, причем внутренний диаметр формообразующей полости предварительно напряженной формообразующей матрицы больше, чем максимальный диаметр выдавливающего вала и формующей головки.

4. Устройство по п.1, отличающееся тем, что поперечное сечение формующей головки в плоскости, перпендикулярной продольной оси формообразующей матрицы, имеет прямоугольную форму, причем длинная сторона прямоугольника равна диаметру выдавливающего вала, а отношение длины короткой стороны прямоугольника к его длинной стороне составляет от 0,05 до 0,95.

5. Устройство по п.1, отличающееся тем, что отношение площади поперечного сечения формующей головки к площади поперечного сечения выдавливающего вала составляет приблизительно от 0,1 до 0,9.

6. Способ формования зонным выдавливанием, включающий:

(1) размещение заготовки с центральным углублением заданной глубины в формообразующей матрице и нагревание заготовки до температуры, подходящей для формования выдавливанием,

(2) последовательное по зонам выдавливание заготовки в формообразующую матрицу с помощью пуансона, который поворачивают вокруг продольной оси формообразующей матрицы, при этом пуансон состоит из выдавливающего вала и соединенной с ним формующей головки, расположенной под выдавливающим валом и имеющей выемку в центральной части, обеспечивающую создание в материале заготовки трехмерных сжимающих напряжений, причем площадь поперечного сечения формующей головки в плоскости, перпендикулярной продольной оси формообразующей матрицы, меньше площади поперечного сечения выдавливающего вала.

7. Способ по п.6, отличающийся тем, что стадия (2) включает:

(2.1) выдавливание заготовки по центральному углублению с заданным усилием,

(2.2) подъем пуансона для переустановки,

(2.3) поворот пуансона относительно продольной оси формообразующей матрицы на заданный угол и

(2.4) повторение стадий (2.1), (2.2) и (2.3).

8. Способ по п.6, отличающийся тем, что выдавливающий вал включает:

цилиндрический участок и

фланцевый участок, отформованный между низом цилиндрического участка вала и формующей головкой, причем площадь поперечного сечения формующей головки в плоскости, перпендикулярной продольной оси формообразующей матрицы, меньше площади поперечного сечения фланцевого участка.

9. Способ по п.6, отличающийся тем, что на стадии (2) выдавливающее усилие, прикладываемое к пуансону, распределяют по ширине формующей головки и диаметру выдавливающего вала и выдавливающее усилие составляет приблизительно от 1000 до 1500 МН.

10. Способ по п.6, отличающийся тем, что далее он включает:

(3) доводку внутренней поверхности заготовки, выдавленной на стадии (2), по ее центральному углублению с помощью чистового выдавливающего вала для придания равномерной толщины стенкам заготовки.

11. Способ по п.10, отличающийся тем, что стадии (2) и (3) попеременно выполняют для выдавливания заготовки.

12. Способ по п.7, отличающийся тем, что заданный угол поворота пуансона составляет от 10 до 120°.

13. Способ по п.7, отличающийся тем, что стадия (2) далее включает:

доводку внутренней поверхности выдавленной заготовки по ее центральному углублению с помощью чистового выдавливающего вала для придания равномерной толщины стенкам заготовки.

14. Способ по п.10, отличающийся тем, что на стадии (2) перемещение при выдавливании составляет от 2 мм до 2000 мм, а выдавливающее перемещение на стадии (3) каждый раз превышает перемещение на стадии (2) в 0,01-0,5 раз.

15. Способ по п.6, отличающийся тем, что скорость погружения формующей головки в заготовку находится в пределах от 5 мм/с до 90 мм/с, если заготовка выполнена из железных сплавов, или от 20 мм/с до 300 мм/с, если заготовка выполнена из сплавов не на основе железа.

16. Способ по п.6, отличающийся тем, что формообразующая матрица выполнена предварительно напряженной, а внутренний диаметр несквозной полости предварительно напряженной матрицы больше, чем максимальный диаметр выдавливающего вала и формующей головки.

17. Способ по п.6, отличающийся тем, что центральное углубление заданной глубины отформовывают несквозной высадкой, штамповкой и горячей прошивкой заготовки в формообразующей матрице соответственно, а выдавливающий вал и формующая головка выполнены как единая деталь.

18. Способ по п.6, отличающийся тем, что поперечное сечение формующей головки имеет прямоугольную форму, причем длинная сторона прямоугольника равна диаметру выдавливающего вала, а отношение длины короткой стороны прямоугольника к его длинной стороне составляет от 0,05 до 0,95 или отношение площади поперечного сечения формующей головки к площади поперечного сечения выдавливающего вала составляет приблизительно от 0,1 до 0,9.

| СПОСОБ ШТАМПОВКИ ЗАГОТОВОК И ШТАМПОВОЧНЫЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2205721C2 |

| ПРЕСС ДЛЯ ШТАМПОВКИ ОБКАТЫВАНИЕМ | 2001 |

|

RU2204455C2 |

| Устройство для сферодвижной штамповки | 1978 |

|

SU740351A1 |

| US 6061892 A, 16.05.2000. | |||

Авторы

Даты

2013-09-27—Публикация

2010-06-17—Подача