Изобретение относится к химическому производству, в частности, может быть использовано при получении сиккативов и каталитических систем, а также к производствам нефтехимии, при получении полимерных материалов с регулируемым сроком службы.

Известен способ получения стеарата железа [Патент SU №379565, опубл. 20.07.1973 г., бюл. №20], включающий взаимодействие стеарата натрия и сернокислого железа(III) в водной среде при 50÷60°С с последующей промывкой и термообработкой целевого продукта при 65÷70°С.

Недостатком данного способа является длительность процесса, обусловленная проведением реакции в водной среде и необходимостью дополнительных стадий: промывки и сушки.

Известен способ получения сиккативов (таллатов) [Патент SU №288207, опубл. 03.12.1970 г., бюл. №36], включающий электролиз водных растворов неорганических солей Fe, Со, Mn, Pb, с выделением из них металлов при 40÷70°С, с последующим взаимодействием с кислотами таллового масла в присутствии органических растворителей.

Недостатками этого способа является наличие дополнительной стадии электролиза, а также использование органических растворителей, что усложняет его аппаратурное оформление и требует дополнительных мероприятий по обеспечению производственной и экологической безопасности.

Известен сиккатив для лакокрасочных материалов [Патент RU №2062280, опубл. 20.06.1996 г.], полученный взаимодействием ацетата кобальта или марганца с дистиллированным талловым маслом с кислотным числом 164 мг КОН/г и моно-, ди- или триэтаноламином в среде органического растворителя.

Недостатком указанного способа является проведение процесса в среде низкокипящего органического растворителя (бутилового или изобутилового спирта), пары которого обладают выраженным токсическим эффектом.

Наиболее близким по технической сущности и достигаемому эффекту является способ получения сиккатива [Патент RU №2182916, опубл. 27.05.2002 г.], включающий омыление жирных кислот таллового масла с кислотным числом не менее 185 мг КОН/г или дистиллированного таллового масла с кислотным числом не менее 165 мг КОН/г водным раствором едкого натра при Т=85÷90°С до достижения кислотного числа 13÷20 мг КОН/г при соотношении жирнокислотного компонента и едкого натра (10,0÷15,0):1,0 соответственно, с последующим взаимодействием полученной водорастворимой соли с водными растворами основного ацетата или сульфата свинца.

Недостатком указанного способа является то, что процесс проводится в среде органического растворителя (уайт-спирит, скипидар), пары которого обладают выраженным токсическим эффектом, невысокий выход продукта, вследствие недостаточной степени конверсии, длительность процесса, из-за ограниченного температурного диапазона используемых водных растворов.

Технической задачей изобретения является повышение степени конверсии и выхода, интенсификация технологического процесса, расширение области использования, в частности, при получении оксибиоразлагающих добавок.

Техническая задача изобретения достигается тем, что в способе получения карбоксилатов железа, включающем омыление смеси жирных кислот соединениями натрия с последующим взаимодействием с соединениями металлов переменной валентности, новым является то, что в качестве жирнокислотного компонента используют смесь выделенных из соапстока светлых растительных масел с кислотным числом 100÷120 мг КОН/г, при этом процесс омыления проводят гидрокарбонатом или карбонатом натрия при непрерывном перемешивании в температурном диапазоне 200÷220°С до получения смеси карбоксилатов натрия с кислотным числом 1-1,3 мг КОН/г, после чего в эту смесь равномерно подают неорганическое соединение двух- или трехвалентного железа, например сернокислое железо, оксид железа или хлорид железа, в мольном соотношении 2:1 для соединений двухвалентного железа или 3:1 для соединений трехвалентного железа, полученную смесь нагревают при температуре 105÷160°С при непрерывным перемешивании до превращения карбоксилатов натрия в карбоксилат железа с кислотным числом до 1,0 мг КОН/г, а затем агломерат в виде соединений натрия удаляют из реакционной смеси.

Технический результат изобретения заключается в достижении максимальной степени конверсии, в повышении выхода продукта, в интенсификации технологического процесса, расширения области использования, в частности, при получении оксибиоразлагающих добавок.

Способ получения карбоксилатов железа осуществляют следующим образом.

Смеси жирных кислот с кислотным числом 100÷120 мг КОН/г выделенных из соапстока светлых растительных масел подвергают омылению гидрокарбонатом или карбонатом натрия при непрерывном перемешивании при температуре 200÷220°С до получения смеси карбоксилатов натрия с кислотным числом 1÷1,3 мг КОН/г, затем в полученную смесь равномерно вносят неорганическое соединение двух- или трехвалентного железа, в мольном соотношении 2:1 для соединений двухвалентного железа или 3:1 для соединений трехвалентного железа, например сернокислое железо, оксид железа или хлорид железа, и подвергают нагреванию при температуре 105÷160°С, при непрерывном перемешивании до превращения карбоксилатов натрия в карбоксилаты железа с кислотным числом 0,7÷1,0 мг КОН/г, а затем удаление агломерата в виде соединений натрия из реакционной смеси.

В способе получения карбоксилатов железа используют:

- смесь жирных кислот, выделенных из соапстока светлых растительных масел ТУ 10-10-04-02-80-91 (кислотное число - 115,9 мг КОН/г; число омыления - 228,3 мг КОН/г; эфирное число - 179,4 мг КОН/г; жирные кислоты - 35%, мас; диглецириды - 15%, мас; триглицериды - 45%, мас; фосфолипиды - 15%, мас.; пальмитиновая кислота - 9,15%, мас; стеариновая кислота - 4,87%, мас; арахиновая кислота - 20,67%, мас; олеиновая кислота - 18,33%, мас; линолевая кислота - 44,0%, мас; и др.),

- гидрокарбонат натрия NaHCO3;

- сернокислое железо семиводное, «ч», ГОСТ 4148-78.

Способ поясняется следующими примерами.

Пример 1 (прототип)

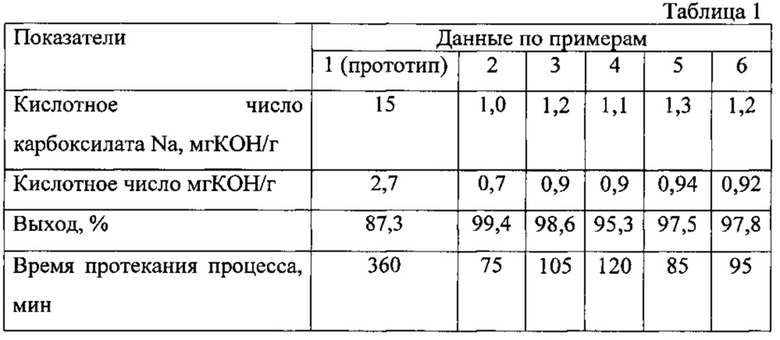

В емкость с перемешивающим устройством загружают смесь жирных кислот, выделенных традиционным методом из отходов производства растительных масел с кислотным числом 115,9, в количестве 200 г, добавляют 500 г воды и раствор гидрокарбоната натрия в стехиометрическом соотношении 1:1, и нагревают до температуры 90°С при постоянном перемешивании в течение 1 часа до достижения кислотного числа 15 мг КОН/г. Затем в смесь вводят сернокислое железо в мольном соотношении. Раствор нагревают в течение часа при температуре 85°С, далее проводят отстаивание продолжительностью 4 часа, с последующим удалением водного слоя через делительную воронку. Данные анализа представлены в таблице 1, продолжительность процесса составляет 6 часов.

Диссоциация происходит частично, вследствие недостаточности энергии системы, что негативно влияет на степень превращения смеси жирных кислот в карбоксилаты.

Пример 2

В емкость V=1 дм3, снабженную мешалкой и обогревом, загружают 400 г (1,41 моль) смесь жирных кислот, выделенных из соапстока светлых растительных масел, и нагревают до температуры кипения 220°С, лимитирующаяся температурой кипения смеси жирных кислот и разложением гидрокарбоната натрия. Затем включают мешалку и добавляют 118 г (1,41 моль) гидрокарбоната натрия, активно перемешивают, и поддерживают температуру на уровне, реакция проходит при температуре в течение 15 минут до достижения кислотного числа 1,0 мг КОН/г. Далее в полученную смесь вводят сернокислое железо (II) в мольном соотношении 2:1, в количестве 84 г (0,705 моль) при постоянном перемешивании, реакция проходит при температуре 110°С в течение 20 минут. Далее останавливают мешалку, полученную массу оставляют на 40 мин, для остывания, выгружают пастообразные карбоксилаты железа, затем удаляют сульфат натрия из целевого продукта, методом отстаивания. Контроль полноты превращения исходных веществ осуществляют по кислотному числу реакционной массы, данные анализа целевого продукта представлены в таблице 1.

Пример 3

В емкость V=1 дм3, снабженную мешалкой и обогревом, загружают 400 г (1,41 моль) смесь жирных кислот, выделенных из соапстока светлых растительных масел, и нагревают до температуры кипения 220°С, лимитирующаяся температурой кипения смеси жирных кислот и разложением гидрокарбоната натрия. Затем включают мешалку и добавляют 74,72 г (0,705 моль) карбоната натрия, активно перемешивают, и поддерживают температуру на уровне, реакция проходит при температуре в течение 30 минут до достижения кислотного числа 1,2 мг КОН/г. Далее в полученную смесь вводят сернокислое железо (II) в мольном соотношении 2:1, в количестве 84 г (0,705 моль) при постоянном перемешивании, реакция проходит при температуре 120°С в течение 35 минут. Далее останавливают мешалку, полученную массу оставляют на 40 мин, для остывания, выгружают пастообразные карбоксилаты железа, затем удаляют сульфат натрия из целевого продукта, методом отстаивания. Контроль полноты превращения исходных веществ осуществляют по кислотному числу реакционной массы, данные анализа целевого продукта представлены в таблице 1.

Пример 4.

Получают карбоксилаты железа аналогично примеру 2, но в качестве соединения металла переменной валентности используют оксид железа(II). Данные анализа целевого продукта представлены в таблице 1.

Пример 5.

Получают карбоксилаты железа аналогично примеру 2, но в качестве соединения металла переменной валентности используют трехвалентное соединение - хлорное железо(III). Процесс получения карбоксилатов металлов проводят при стехиометрическом соотношении исходных реагентов, карбоксилаты натрия и хлорное железо(III) берутся в мольном соотношении 3:1. В качестве продуктов получаются карбоксилаты трехвалентного железа, что устанавливается по качественным реакциям на ионы железа. В процессе реакции выделяется HCl, раздражающий слизистые оболочки человека, необходима дополнительная герметизация оборудования для улавливания токсичных газов, например абсорбционные насадки, при этом металлическое оборудование подвергается коррозии. Данные анализа целевого продукта представлены в таблице 1.

Пример 6.

Получают карбоксилат железа аналогично примеру 2, но в качестве соединения металла переменной валентности используют трехвалентное соединение - сернокислое железо(III) в мольном соотношении карбоксилаты натрия: сернокислое железо(III) равное 3:1. Данные анализа целевого продукта представлены в таблице 1.

Как видно из таблицы 1, способ получения карбоксилатов железа позволяет повысить степень конверсии, увеличить выход готового продукта и интенсифицировать технологический процесс.

При одномоментном добавлении в реактор гидрокарбоната натрия и сульфата железа наблюдается увеличение длительности и полноты протекания процесса. Кислотное число полученного продукта 1,9 мг КОН/г, выход - 92,2%.

При совмещении карбоксилатов натрия с сернокислым железом(III) до рН среды=7,5, реакция проходит в течение 10 минут в температурном режиме более 170°С, что сопровождается спеканием продукта. Наблюдается неполная степень превращения жирных кислот в карбоксилаты натрия. Кислотное число полученного продукта 1,5 мг КОН/г, выход - 95,2%.

Совмещение гидрокарбоната натрия со смесью жирных кислот при температуре 100°С негативно влияет на длительность протекания реакции (более 4 часов) и степень конверсии, вследствии недостаточности энергии для ионной диссоциации.

При использовании в процессе омыления карбоната натрия Na2CO3 увеличивается продолжительность и температура протекания реакции, что связано с температурой разложения карбоната натрия. Кислотное число полученного продукта 0,9 мг КОН/г, выход - 98,6%.

Предложенный способ получения карбоксилатов железа позволяет:

- усовершенствовать и упростить технологию производства карбоксилатов железа;

- повышение выхода продукта, вследствие увеличения степени конверсии;

- интенсифицировать химические превращения за счет проведения в расплаве при более высоких температурах, в отличие от жидких сред;

- использовать жирные кислоты соапстока в качестве основного сырья при производстве карбоксилатов железа;

- снизить негативное воздействие на окружающую среду;

- повысить технико-экономические показатели производства;

- повысить экономическую эффективность использования отхода масложировой отрасли;

- утилизация отходов масложировой отрасли - соапстока;

- заменить импортные оксибиоразлагающие добавки для полимерных материалов на российском рынке отечественными аналогами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления смеси железокобальтовых карбоксилатов | 2017 |

|

RU2682522C1 |

| Способ получения карбоксилатов металлов переменной валентности | 2016 |

|

RU2618858C1 |

| Одностадийный способ получения добавки-прооксиданта к полиолефинам | 2017 |

|

RU2686179C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ТЕХНИЧЕСКОГО МЫЛА | 1999 |

|

RU2159797C1 |

| Концентрат смазочно-охлаждающей жидкости для холодной обработки металлов давлением | 1987 |

|

SU1421764A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПАРАТА ДЛЯ КОМПОЗИЦИИ ДЛЯ ЖИРОВАНИЯ КОЖ | 2022 |

|

RU2809034C1 |

| СПОСОБ РАФИНАЦИИ ТРУДНОРАФИНИРУЕМЫХ РАСТИТЕЛЬНЫХ МАСЕЛ | 2000 |

|

RU2174999C1 |

| Смазка для холодной обработки металлов давлением | 1987 |

|

SU1594205A1 |

| Концентрат смазки для мокрого волочения стальной проволоки | 1991 |

|

SU1778167A1 |

| Способ получения поверхностно-активных веществ | 1983 |

|

SU1201281A1 |

Изобретение относится к химическому производству и, в частности, может быть использовано при получении сиккативов и каталитических систем, а также к нефтехимическому производству и при получении полимерных материалов с регулируемым сроком службы. Способ включает омыление смеси жирных кислот соединениями натрия с последующим взаимодействием с соединениями металлов переменной валентности. В качестве жирнокислотного компонента используют смесь выделенных из соапстока светлых растительных масел с кислотным числом 100÷120 мг КОН/г. Процесс омыления проводят гидрокарбонатом или карбонатом натрия при непрерывном перемешивании в температурном диапазоне 200÷220°С до получения смеси карбоксилатов натрия с кислотным числом 1÷1,3 мг КОН/г. Далее в эту смесь равномерно подают неорганическую соль двух- или трехвалентного железа, например сернокислое железо, оксид железа, хлорид железа и т.д., в мольном соотношении 2:1 или 3:1 в зависимости от валентности соединения железа. Полученную смесь нагревают при температуре 105÷160°С при непрерывным перемешивании до превращения карбоксилатов натрия в карбоксилат железа с кислотным числом до 1,0 мг КОН/г. Агломерат в виде сульфата натрия удаляют из реакционной смеси. Способ получения карбоксилатов железа по изобретению позволяет усовершенствовать и упростить технологию производства карбоксилатов железа, обеспечивает повышение степени конверсии и выхода, интенсификацирует технологический процесс, способствует расширению области использования, в частности используется при получении оксибиоразлагающих добавок. Табл.1, 6 пр.

Способ получения карбоксилатов железа, включающий взаимодействие жирнокислотного компонента с гидрокарбонатом натрия или карбонатом натрия и последующим взаимодействием с соединениями металлов переменной валентности, отличающийся тем, что в качестве жирнокислотного компонента используют смеси жирных кислот с кислотным числом 100÷120 мг КОН/г выделенных из соапстока светлых растительных масел, при этом процесс омыления проводят гидрокарбонатом натрия или карбонатом натрия при непрерывном перемешивании в области температур 200÷220°С до получения смеси карбоксилатов натрия с кислотным числом 1÷1,3 мг КОН/г, а затем равномерно подается неорганическое соединение двух- или трехвалентного железа в мольном соотношении 2:1 для соединений двухвалентного железа или 3:1 для соединений трехвалентного железа, и подвергается нагреванию при температуре 105÷160°С с непрерывным перемешиванием до превращения карбоксилатов натрия в карбоксилаты железа с кислотным числом 0,7÷1,0 мг КОН/г, а затем удаляется агломерат в виде соединения натрия из реакционной смеси.

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА | 2001 |

|

RU2182916C1 |

| RU2062280 C1 20.06.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВОВ | 0 |

|

SU288207A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕАРАТА ЖЕЛЕЗА | 0 |

|

SU379565A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА | 2000 |

|

RU2181742C2 |

| A А.Я.ДРИНБЕРГ "ТЕХНОЛОГИЯ ПЛЕНКООБРАЗУЮЩИХ ВЕЩЕСТВ" МОСКВА, ГОСХИМИЗДАТ,1948, с.199-227. | |||

Авторы

Даты

2017-01-10—Публикация

2015-07-02—Подача