ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу изготовления металлической части, такой как металлическое усиление для композитной или металлической лопатки турбинного двигателя.

В частности, изобретение относится к способу изготовления металлического усиления для входной кромки или выходной кромки лопатки турбинного двигателя.

Область изобретения представляет собой область турбинных двигателей и, более конкретно, область лопаток рабочего колеса из композитного или металлического материала и турбинных двигателей с входной кромкой, включающей в себя металлическое усиление конструкции.

Однако изобретение также является применимым к изготовлению металлического усиления, предназначенного для усиления входной кромки или выходной кромки лопатки любого типа турбинного двигателя, наземного или воздушного, и, в частности, газотурбинного двигателя вертолета или турбореактивного двигателя самолета, но также рабочих колес, таких как невосстанавливаемые рабочие колеса со сдвоенным вентилятором противоположного вращения или рабочие колеса с открытым ротором.

Изобретение также применяется для выполнения любых геометрически сложных металлических блочных частей.

УРОВЕНЬ ТЕХНИКИ

Следует напомнить, что входная кромка соответствует передней части аэродинамического контура, которая противостоит воздушному потоку и которая разделяет поток воздуха на поток воздуха от нижней поверхности и поток воздуха от верхней поверхности.

Выходная кромка соответствует задней части аэродинамического контура, где потоки нижней поверхности и верхней поверхности встречаются.

Лопатки турбинного двигателя и, в частности, лопатки рабочего колеса, подвергаются существенным механическим напряжениям, в частности, связанным со скоростью вращения, и должны соответствовать строгим условиям веса и габаритных размеров. Следовательно, используются лопатки из композитных материалов, которые легче.

Является общеизвестным, что лопатки рабочего колеса турбинного двигателя, которые выполнены из композитных материалов, усиливаются посредством металлических конструкций, проходящих до вершины лопатки и, помимо этого, их входной кромки, как упомянуто в документе EP 1908919. Такое усиление обеспечивает защиту набора композитных лопаток во время удара о рабочее колесо инородного тела, например, птицы, града или даже гальки.

В частности, металлическое усиление конструкции защищает входную кромку лопатки посредством предотвращения рисков расслаивания, разрушения или даже повреждения волокон вследствие нарушения соединения волокна/матрицы.

Обычно лопатка турбинного двигателя включает в себя и аэродинамическую поверхность, проходящую, в соответствии с первым направлением, между входной кромкой и выходной кромкой и, в соответствии со вторым направлением, по существу, перпендикулярным относительно первого направления, между нижней частью и вершиной лопатки. Металлическое усиление конструкции совпадает по форме с входной кромкой аэродинамической поверхности лопатки и проходит в соответствии с первым направлением за пределы входной кромки от аэродинамической поверхности лопатки таким образом, чтобы совпадать с контуром верхней и нижней поверхности лопатки, и со вторым направлением между нижней частью и вершиной лопатки.

Известно, что металлическое усиление конструкции представляет собой металлическую часть из титана, изготовленную полностью посредством фрезерования из куска материала.

Однако, металлическое усиление входной кромки лопатки представляет собой сложную часть для изготовления, требуя многочисленных операций доработки и сложного приспособления, что влечет за собой высокие производственные затраты.

Также является известным, что металлические части изготавливаются, и, в частности, металлическое усиление конструкции лопатки турбинного двигателя, из трехмерной металлической волокнистой конструкции, выполняемой посредством ткачества металлической проволоки и процесса горячего изостатического прессования в инструменте, вызывая интеграцию металлических проволок металлической волокнистой конструкции таким образом, чтобы получить блочную часть, и этот процесс описан в заявке на патент FR 0858098.

Обычно ткачество волокнистой конструкции выполняется посредством множества металлических основных нитей и металлических уточных нитей, толщина которых ограничена на диаметре порядка нескольких десятых миллиметра, обычно от 0,1 мм до 0,3 мм.

Волокнистая конструкция, таким образом, полученная посредством ткачества, представляет собой плоскость и относительно жесткую конструкцию, требующую деформации для получения предварительно отформованной волокнистой конструкции для обеспечения возможности ее вставки в формующий инструмент.

Для компенсации этого этапа деформации посредством сгибающей машины в конце ткачества волокнистой конструкции и, следовательно, ограничения размеров волокнистой конструкции, был разработан способ изготовления одной металлической волокнистой конструкции посредством последующего ткачества металлических скоб, видоизмененных или согнутых для образования части, по существу, в форме U или V, для того, чтобы соответствовать назначению уточной нити. В этом способе, описанном в заявке на патент FR 1058237, ткачество достигается посредством внедрения каждого из ответвлений металлических скоб в, по меньшей мере, один зев, образованный посредством двух металлических основных нитей. Однако ткачество металлических скоб, образованных согнутыми металлическими проволоками, требует использования специального ткацкого ремесла, способного формовать два зева одновременно, что касается прохождения каждого из ответвлений скоб.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В этом контексте, изобретение стремится решить вышеупомянутые проблемы посредством предложения способа изготовления металлического усиления для входной кромки или выходной кромки лопатки турбинного двигателя, обеспечивающего существенное уменьшение затрат касательно производства такой части и упрощение процесса изготовления.

Для решения этой задачи, изобретение предлагает способ изготовления металлической части, такой как металлическое усиление лопатки турбинного двигателя, последовательно включающий:

этап расположения множества металлических скоб в формующий инструмент, имеющий матрицу и пуансон, при этом металлические скобы представляют собой металлические секции, согнутые в U-образную форму или V-образную форму;

этап горячего изостатического прессования множества металлических скоб, вызывающий интеграцию металлических скоб таким образом, чтобы получить сжатую металлическую часть.

Под скобой понимается металлическая часть, искривленная или согнутая таким образом, чтобы образовать, например, часть, по существу, в виде U-образной формы или V-образной формы.

Благодаря изобретению, металлическая часть, такая как металлическое усиление конструкции, например, включающее в себя два изгиба в соответствии с двумя разными плоскостями (или перегиб вокруг оси), достигается просто и быстро из множества металлических скоб, полученных посредством простой операции формования металлических секций, таких как металлические проволоки, и горячего изостатического прессования (ГИП) или процесса сжатия, обеспечивающего возможность получения сжатой части и без пористости посредством комбинации пластической деформации, деформации ползучести и диффузионной сварки.

Металлические скобы, предпочтительно, образованы посредством сгибания металлических секций из заготовки, поперечное сечение которой может быть в одинаковой степени круглым, квадратным или шестиугольным поперечным сечением и т.д.

Металлические скобы, подготовленные таким образом, легко располагаются в формующий инструмент и таким образом обеспечивают возможность достижения сложных геометрических частей, таких как усиление лопатки.

Этот способ изготовления, таким образом, преодолевает необходимость сложного изготовления усиления лопатки, используя фрезерование или объемную механическую обработку типа протягивания из листового проката, что требует использования больших объемов материалов и, следовательно, больших затрат на поставку сырья. Способ также обеспечивает возможность легкого получения металлических усилений, которые соответствуют строгим требованиям к массе и/или геометрии.

Предпочтительно, металлическая часть представляет собой металлическое усиление входной кромки или выходной кромки лопатки рабочего колеса турбинного двигателя.

Способ изготовления металлической части в соответствии с изобретением также может иметь одну или несколько из следующих характеристик, рассматриваемых индивидуально или в соответствии со всеми технически возможными комбинациями:

- указанный способ представляет собой способ изготовления металлического усиления для входной кромки, или выходной кромки, лопатки турбинного двигателя, или металлического усиления для рабочего колеса такого типа, что указанная металлическая часть, полученная во время указанного этапа изостатического прессования, представляет собой металлическое усиление;

- указанный этап расположения указанного множества скоб достигается посредством размещения скоб, скоба к скобе, в матрице на указанном формующем инструменте;

- указанный этап расположения указанного множества скоб достигается посредством размещения скоб, скоба к скобе, в пуансоне на указанном формующем инструменте;

- указанный этап расположения указанного множества скоб достигается посредством углубления ответвлений указанных скоб в отверстия в указанном пуансоне, при этом указанное размещение достигается посредством упругой деформации указанных ответвлений;

- указанный этап расположения указанного множества скоб включает в себя первый подэтап предварительного расположения скоб, скоба к скобе, на формовочный шаблон, и второй подэтап расположения указанного множества скоб, предварительно расположенных на указанный формовочный шаблон, в указанный формующий инструмент;

- этап расположения указанного множества скоб включает в себя первый подэтап предварительного расположения указанного множества металлических скоб на съемный каркас таким образом, что указанные скобы подвешиваются в указанном съемном каркасе, и второй подэтап расположения съемного каркаса, включающего в себя указанное множество скоб, в размещающий элемент, также расположенный в формующем инструменте;

- указанный съемный каркас образован двумя рельсами таким образом, что во время второго подэтапа расположения указанного съемного каркаса, при этом каждый из указанных рельсов указанного съемного каркаса является способным вставляться в выемку, также расположенную в указанном формующем инструменте, указанные выемки образуют указанный размещающий элемент указанного формующего инструмента.

- указанные выемки также располагаются в матрице указанного формующего инструмента таким образом, что указанный съемный каркас размещается в указанную матрицу во время указанного этапа расположения.

- указанные выемки также располагаются в пуансоне указанного формующего инструмента таким образом, что указанный съемный каркас размещается в указанный пуансон во время указанного этапа расположения;

- указанный первый подэтап этапа расположения указанного множества скоб, включающих в себя два ответвления, достигается посредством зажатия каждого из указанных ответвлений в указанном размещающем отверстии, также расположенном в указанном съемном каркасе, при этом указанное размещение достигается посредством упругой деформации указанных ответвлений;

- указанный первый подэтап расположения указанного множества скоб, включающих в себя два ответвления, имеющих удерживающую секцию на их свободном конце, достигается таким образом, что каждая скоба подвешивается на указанном съемном каркасе посредством указанных удерживающих секций;

- указанный первый подэтап расположения указанного множества скоб достигается посредством размещения скоба к скобе;

- указанный подэтап расположения указанного множества скоб достигается посредством пачек скоб, заранее собранных в металлическую конструкцию;

- указанный этап расположения указанного множества скоб включает в себя первый подэтап изготовления металлической конструкции, образованной посредством сборки одного множества металлических скоб, имеющих пересекающее отверстие и, посредством, по меньшей мере, одной металлической проволоки, вставленной в указанное отверстие каждой из указанных металлических скоб указанного множества, и посредством второго подэтапа расположения указанной металлической конструкции в формующий инструмент;

- указанный способ включает в себя этап изготовления указанного пересекающего отверстия каждой из металлических скоб;

- указанное пересекающее отверстие получается посредством методов лазерной прошивки, во время указанного этапа изготовления указанного пересекающего отверстия;

- указанная металлическая конструкция размещается в указанную матрицу формующего инструмента;

- указанная металлическая конструкция размещается на указанный пуансон формующего инструмента;

- указанная металлическая проволока, вставленная в указанные пересекающие отверстия указанных металлических скоб, и/или указанные металлические скобы представляют собой металлические проволоки на основе титана и/или проволоки на основе титана и карбида кремния, и/или покрытые бором проволоки на основе карбида кремния;

- указанные металлические конструкции образованы посредством сборки множества металлических скоб, где каждая металлическая скоба имеет геометрию, приспособленную к форме металлической части, подлежащей изготовлению;

- этап расположения указанного множества скоб включает в себя первый подэтап изготовления множества трехмерных металлических конструкций посредством фиксации множества металлических скоб, при этом каждая из указанных трехмерных конструкций образует участок заготовки указанной металлической части, подлежащей получению, и второй подэтап расположения указанного множества трехмерных металлических конструкций в формующий инструмент;

- указанный подэтап изготовления множества трехмерных конструкций получается посредством сварки или посредством ламинирования множества металлических скоб;

- указанный подэтап изготовления множества трехмерных металлических конструкций получается посредством сварки или ламинирования металлической фольги на указанные металлические скобы, образующие трехмерную металлическую конструкцию, при этом указанная металлическая фольга связывает каждую металлическую скобу трехмерной металлической конструкции;

- указанный подэтап изготовления множества трехмерных металлических конструкций получается посредством сварки или ламинирования, по меньшей мере, каждой одной металлической проволоки на указанные металлические скобы, образующие трехмерную металлическую конструкцию, при этом указанная, по меньшей мере, одна металлическая проволока связывает каждую металлическую скобу трехмерной конструкции;

- каждая из указанных скоб включает в себя первое и второе ответвления, при этом указанная сварка или указанное ламинирование указанной металлической фольги или указанной, по меньшей мере, одной металлической проволоки достигается на каждом первом ответвлении каждой из указанных металлических скоб и/или на втором ответвлении каждой из указанных металлических скоб;

- указанные скобы и/или указанная, по меньшей мере, одна металлическая проволока образованы металлическими проволоками на основе титана и/или композитными покрытыми титаном проволоками на основе карбида кремния, и/или покрытыми бором проволоками на основе карбида кремния;

- указанный подэтап расположения указанного множества металлических конструкций достигается посредством размещения указанного множества металлических конструкций на матрицу в указанном формующем инструменте;

- указанный подэтап расположения указанного множества металлических конструкций достигается посредством размещения указанного множества металлических конструкций на пуансон в указанном формующем инструменте;

- указанный подэтап расположения указанного множества металлических конструкций достигается посредством зажатия ответвлений указанных металлических скоб в зажимающих средствах, расположенных в указанном пуансоне, при этом указанное зажатие достигается посредством упругой деформации указанных ответвлений металлических скоб;

- указанный подэтап расположения указанного множества металлических конструкций достигается посредством зажатия ответвлений указанных металлических скоб в зажимающих средствах, расположенных в двух рельсах, образующих каркас, при этом указанное зажатие достигается посредством упругой деформации указанных ответвлений металлических скоб, при этом указанный каркас размещается в канавку, расположенную в указанном пуансоне;

- указанный способ включает в себя этап выполнения указанных металлических скоб посредством сгибания металлических секций в прямолинейной форме;

- указанные металлические скобы сгибаются в U-образную и/или V-образную форму во время этапа сгибания;

- до указанного этапа сгибания указанный способ включает в себя этап отрезания множества металлических секций;

- указанная металлическая часть включает в себя скобы, образованные металлическими проволоками на основе титана и/или проволоками из карбида кремния-титана (SiC-Ti) и/или проволоками из бора и карбида кремния, и скобы, образованные проволоками из карбида кремния (SiC).

Металлические скобы, имеющие пересекающее отверстие, таким образом могут одна или другая легко собираться посредством продевания, по меньшей мере, одной металлической проволоки внутрь каждого отверстия во множестве скоб таким образом, чтобы получить податливую металлическую конструкцию (т.е. деформируемую вручную в противоположность деформации, требующей механических или гидравлических методов) в форме веревки или даже ожерелья из металлических скоб. Металлическая конструкция таким образом образуется посредством металлических скоб, подвешенных на металлических проволоках.

Металлическая конструкция, выполненная таким образом, затем является легко транспортируемой и может располагаться в формующий инструмент, имеющий сложную форму, например, машинное оборудование для металлического усиления лопатки турбинного двигателя, имеющее два изгиба в соответствии с двумя отдельными наклонами, при этом податливая металлическая конструкция является способной сама приспосабливаться к любому типу изгиба машинного оборудования.

Кроме того, такой способ может обеспечивать возможность образования частей, имеющих формы, которые не могут быть развернуты, или даже частей, имеющих охватывающие формы, такие как, например, закрывающие концы лопатки частично.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие характеристики и преимущества изобретения проявятся более ясно из описания, которое дано ниже, показательным, а не каким-либо ограничивающим образом, со ссылкой на прилагаемые чертежи, среди которых:

Фиг. 1 представляет собой вид сбоку лопатки, включающей в себя металлическое усиление конструкции входной кромки, полученное посредством способа выполнения в соответствии с изобретением;

Фиг. 2 представляет собой частичный вид в разрезе Фиг. 1 в соответствии с плоскостью резания АА;

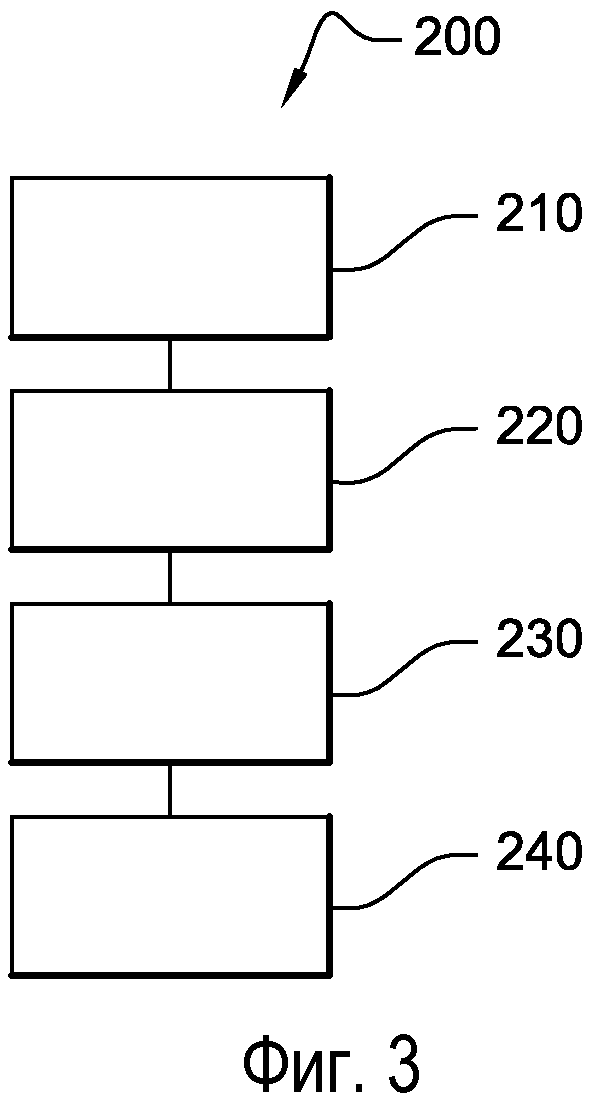

Фиг. 3 представляет собой синоптическое изображение, представляющее основные этапы первого метода получения металлического усиления конструкции входной кромки лопатки турбинного двигателя;

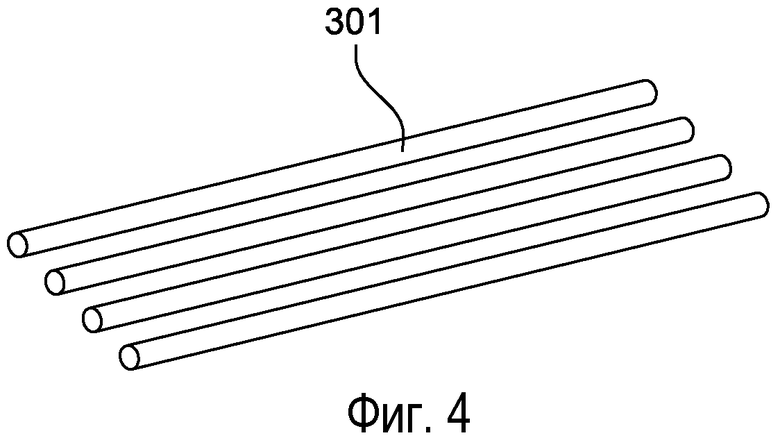

На Фиг. 4 показан вид металлического усиления входной кромки лопатки турбинного двигателя во время первого этапа способа, показанного на Фиг. 3;

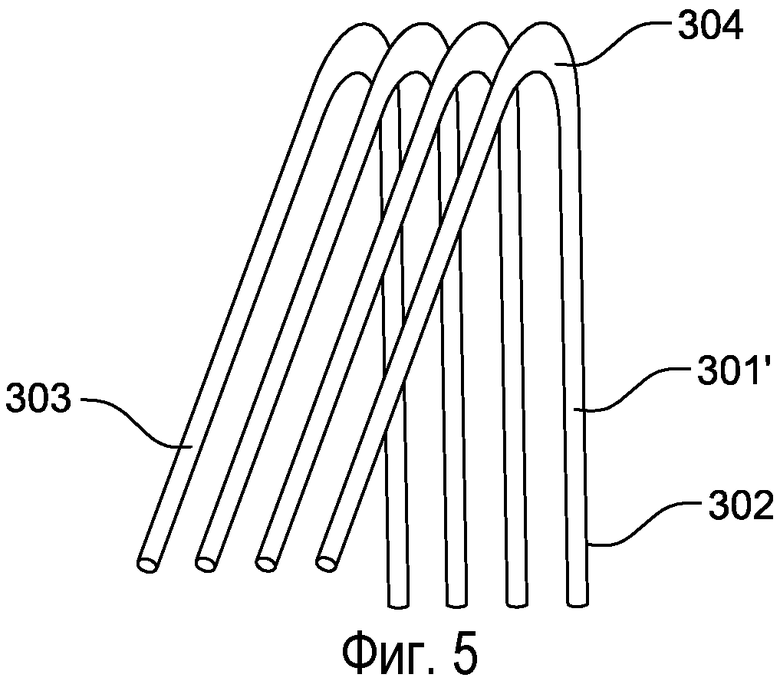

На Фиг. 5 показан вид металлического усиления входной кромки лопатки турбинного двигателя во время второго этапа способа, показанного на Фиг. 3;

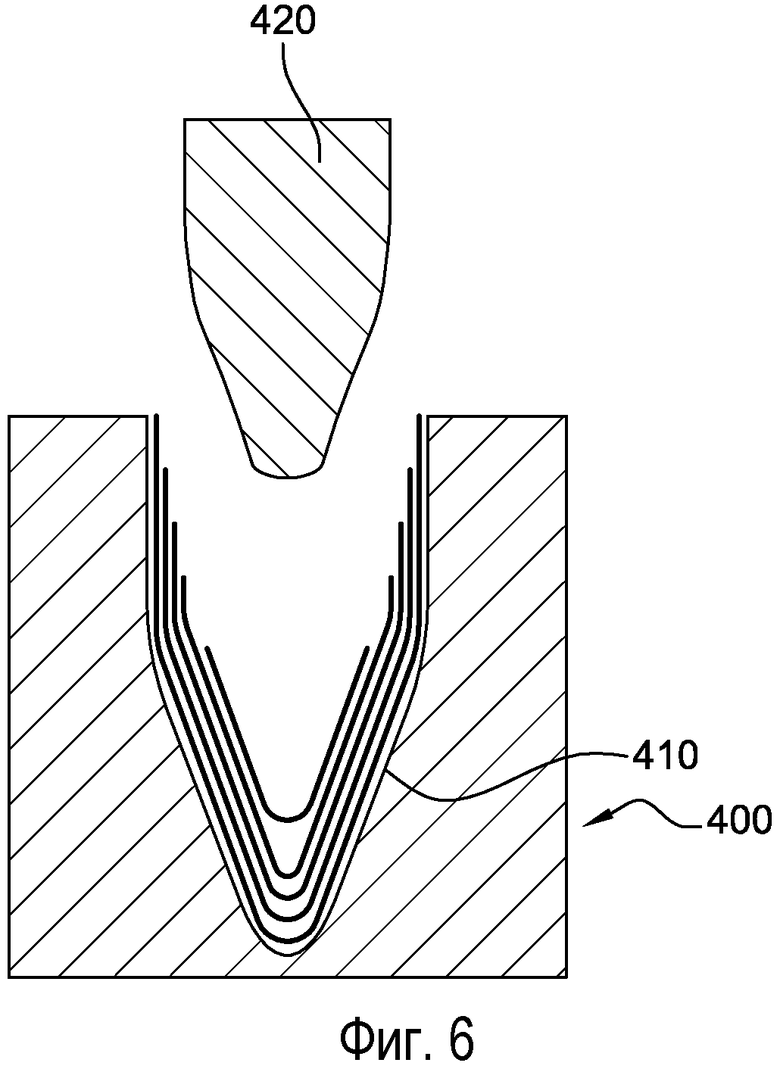

На Фиг. 6 показан вид в разрезе металлического усиления входной кромки лопатки турбинного двигателя в соответствии с первой моделью получения третьего этапа первого метода получения способа, показанного на Фиг. 3;

На Фиг. 7 показан вид в разрезе металлического усиления входной кромки лопатки турбинного двигателя в соответствии со вторым примером получения третьего этапа первого метода получения способа, показанного на Фиг. 3;

На Фиг. 8 показан вид в разрезе металлического усиления входной кромки лопатки турбинного двигателя во время этапа изостатического прессования для разных методов получения способа в соответствии с изобретением с Фиг. 3, 9, 15 и 23;

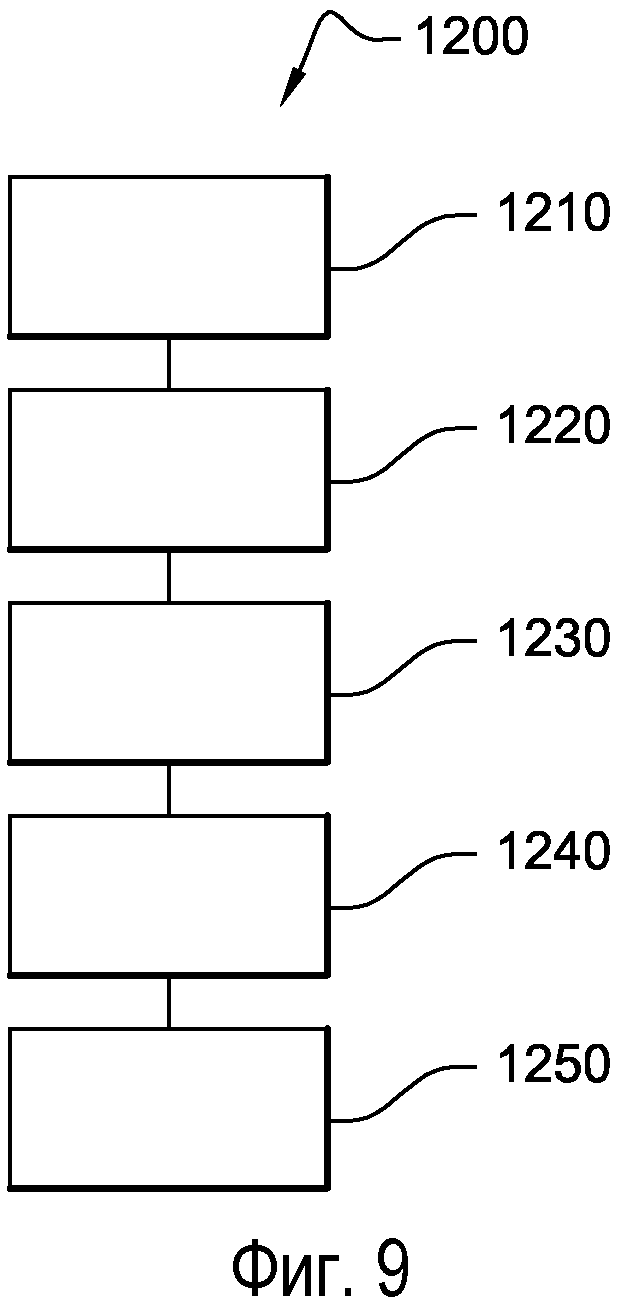

Фиг. 9 представляет собой синоптическое изображение, представляющее основные этапы второго метода получения металлического усиления конструкции входной кромки лопатки турбинного двигателя способа выполнения в соответствии с изобретением;

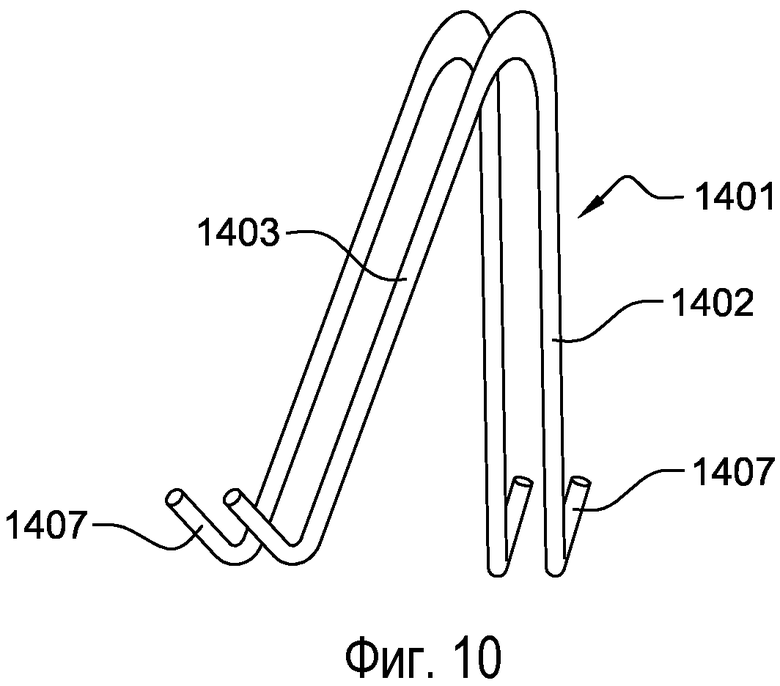

На Фиг. 10 показан вид металлического усиления входной кромки лопатки турбинного двигателя в соответствии со вторым примером получения второго этапа второго метода выполнения способа, показанного на Фиг. 9;

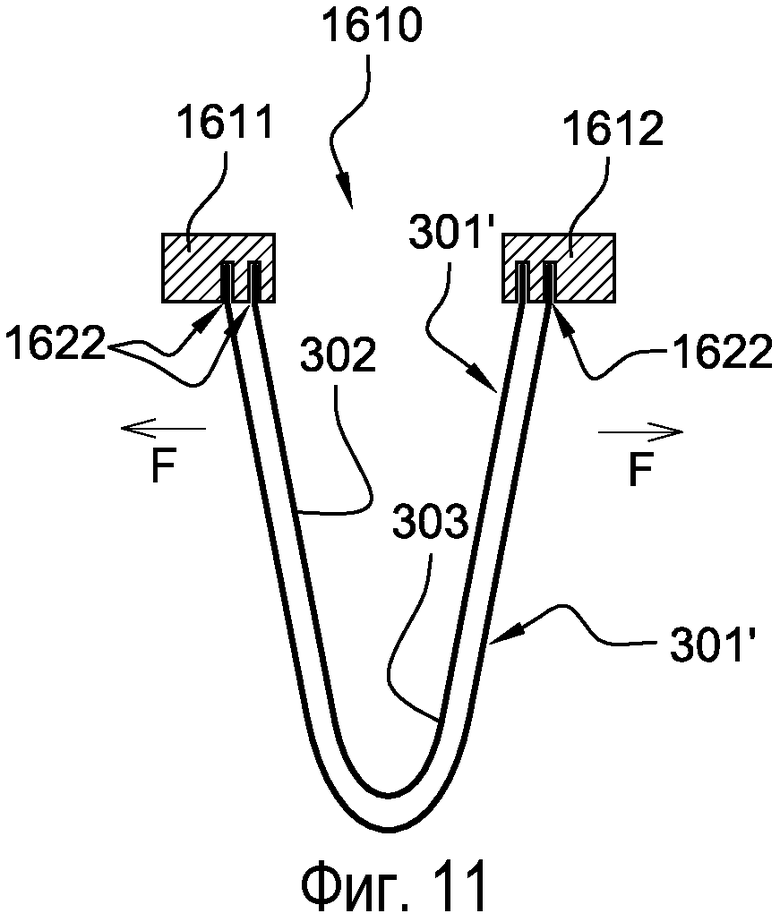

На Фиг. 11 показан вид в разрезе металлического усиления входной кромки лопатки турбинного двигателя в соответствии с первой моделью выполнения, показанной на Фиг. 5, третьего этапа второго метода получения способа, показанного на Фиг. 9;

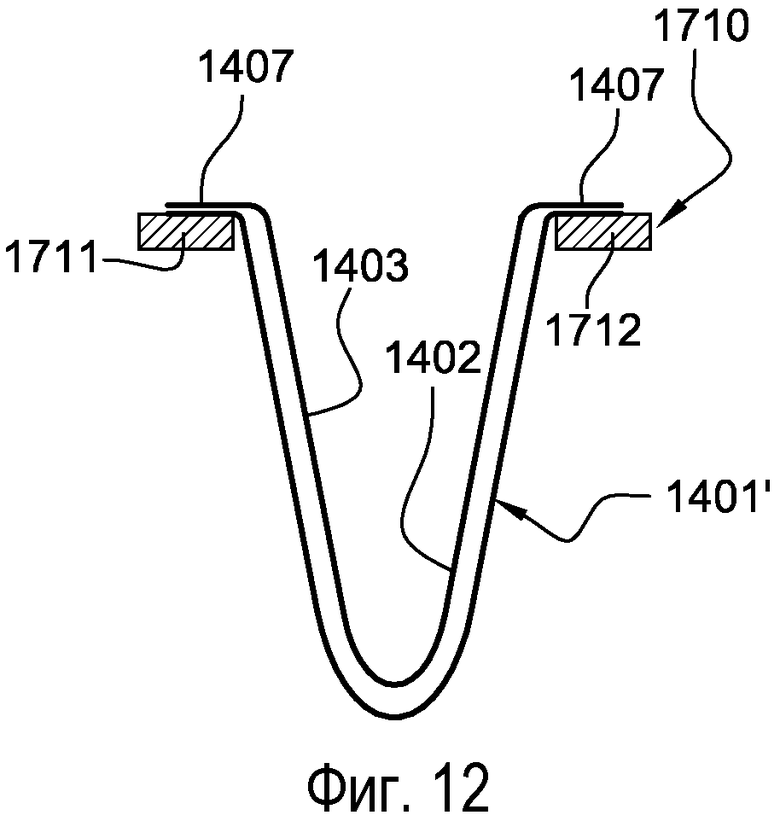

На Фиг. 12 показан вид в разрезе металлического усиления входной кромки лопатки турбинного двигателя в соответствии со второй моделью выполнения, показанной на Фиг. 10, третьего этапа второго метода получения способа, показанного на Фиг. 9;

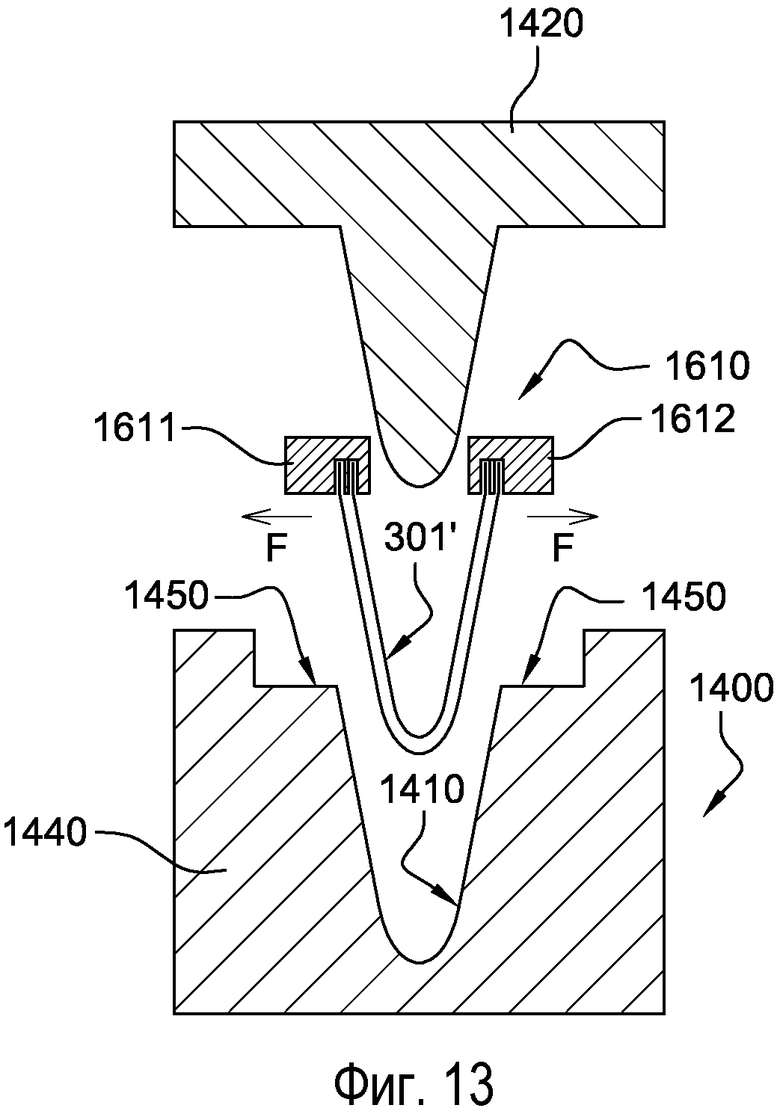

На Фиг. 13 показан вид в разрезе металлического усиления входной кромки лопатки турбинного двигателя в соответствии с первой моделью получения четвертого этапа второго метода получения способа, показанного на Фиг. 9;

На Фиг. 14 показан вид в разрезе металлического усиления входной кромки лопатки турбинного двигателя в соответствии со второй моделью получения четвертого этапа второго метода получения способа, показанного на Фиг. 9;

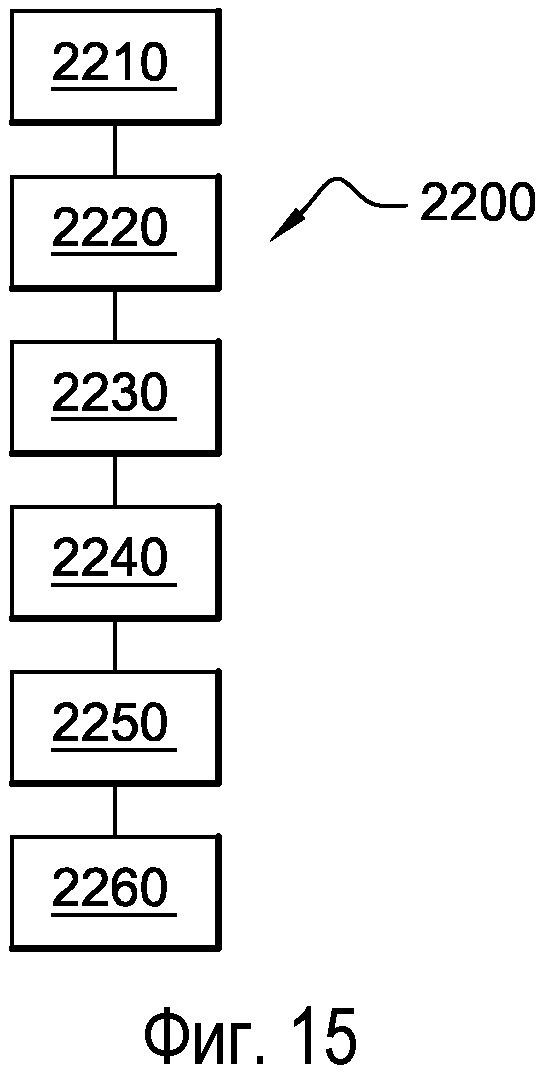

Фиг. 15 представляет собой синоптическое изображение, представляющее основные этапы третьего метода получения металлического усиления конструкции входной кромки лопатки турбинного двигателя способа получения в соответствии с изобретением;

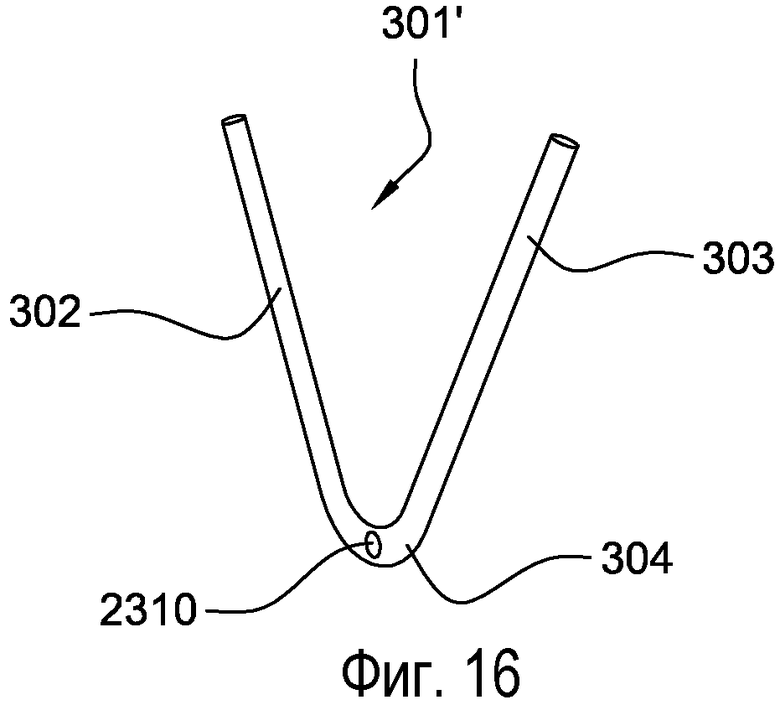

На Фиг. 16 показан вид металлического усиления входной кромки лопатки турбинного двигателя в соответствии с первым примером получения третьего этапа третьего метода получения способа, показанного на Фиг. 15;

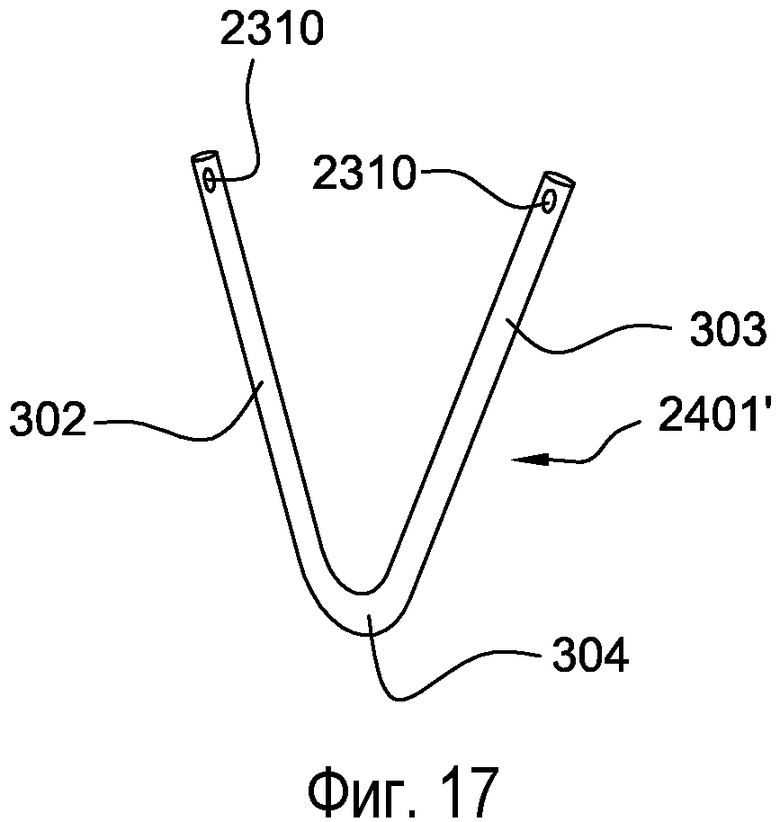

На Фиг. 17 показан вид металлического усиления входной кромки лопатки турбинного двигателя в соответствии со вторым примером получения третьего этапа третьего метода получения способа, показанного на Фиг. 15;

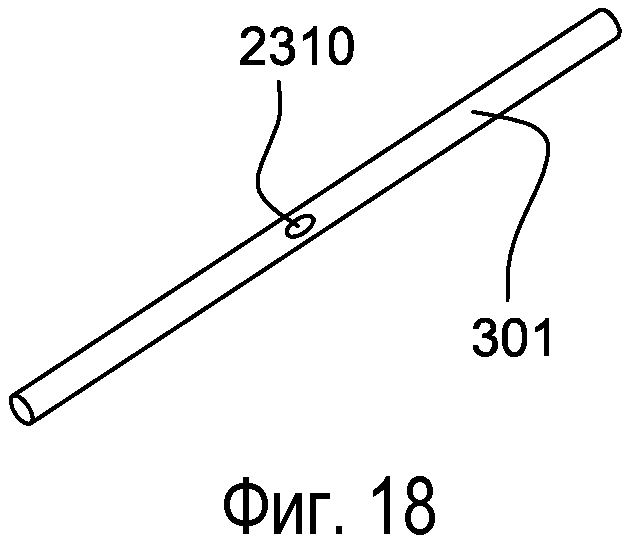

На Фиг. 18 и 19 показан вид металлического усиления входной кромки лопатки турбинного двигателя третьей модели выполнения для второго и третьего этапа третьего метода получения способа в соответствии с изобретением;

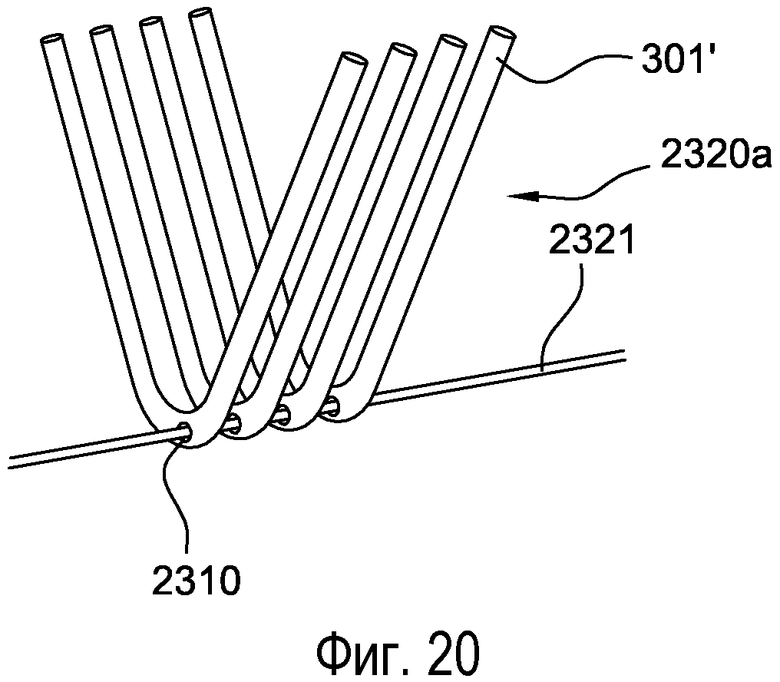

На Фиг. 20 показан вид металлического усиления входной кромки лопатки турбинного двигателя во время четвертого этапа третьего метода получения способа, показанного на Фиг. 15, в соответствии с первой моделью выполнения, показанной на Фиг. 16;

На Фиг. 21 показан вид переднего металлического усиления лопатки турбинного двигателя во время четвертого этапа третьего метода выполнения способа, показанного на Фиг. 15, в соответствии со вторым примером получения, показанным на Фиг. 17;

На Фиг. 22 показан вид металлического усиления входной кромки лопатки турбинного двигателя во время пятого этапа способа, показанного на Фиг. 15;

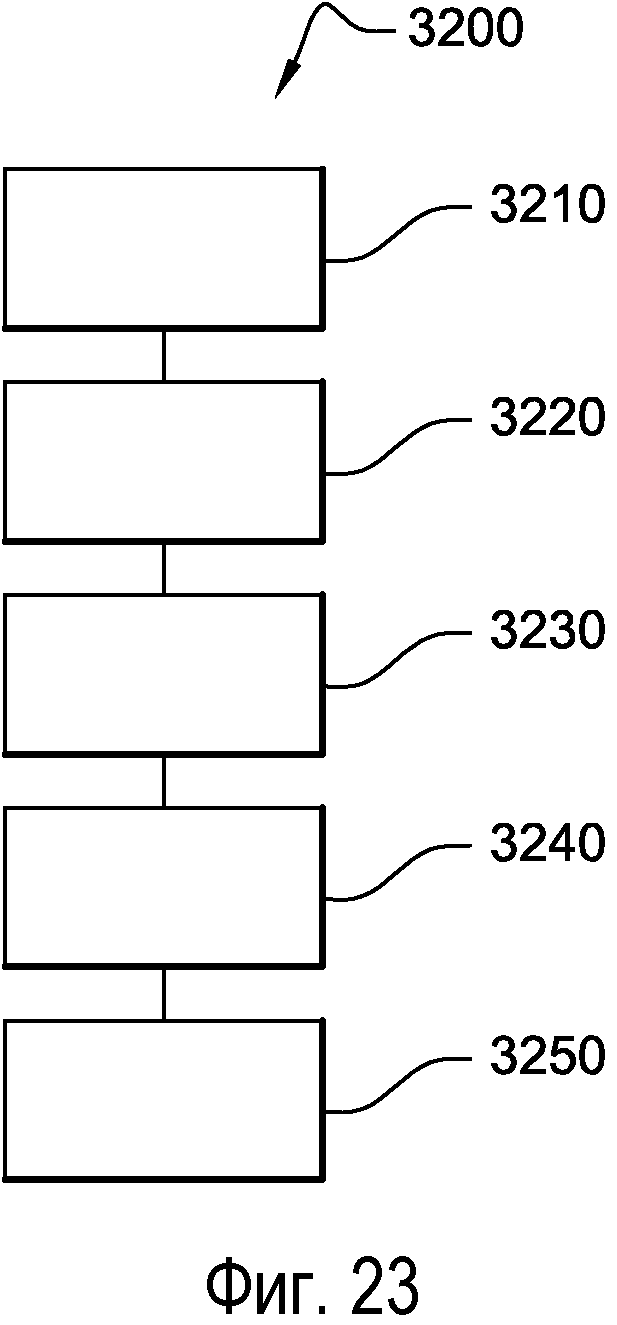

Фиг. 23 представляет собой синоптическое изображение, представляющее основные этапы четвертого метода изготовления металлического усиления конструкции входной кромки лопатки турбинного двигателя способа выполнения в соответствии с изобретением;

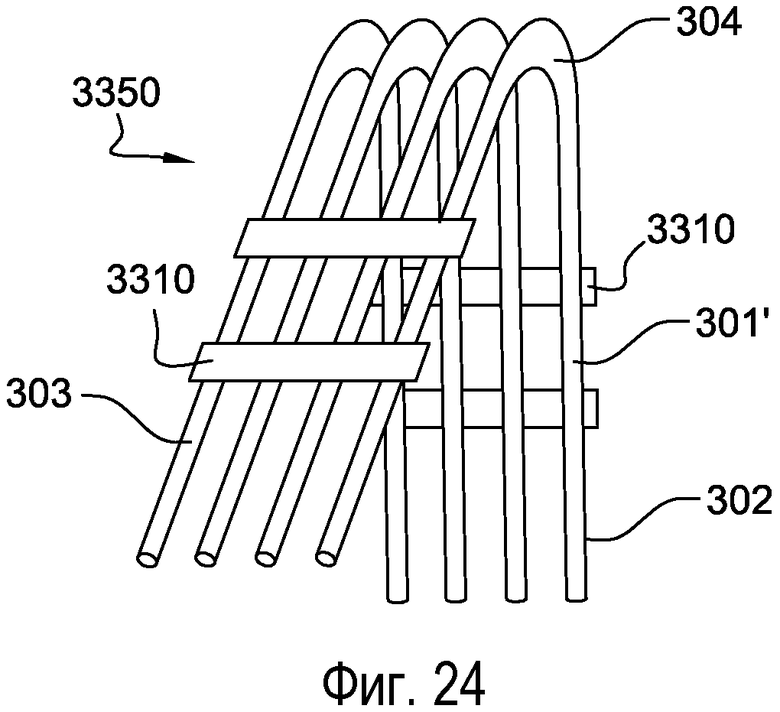

На Фиг. 24 показан вид в разрезе металлического усиления входной кромки лопатки турбинного двигателя во время третьего этапа четвертого метода получения способа, показанного на Фиг. 23;

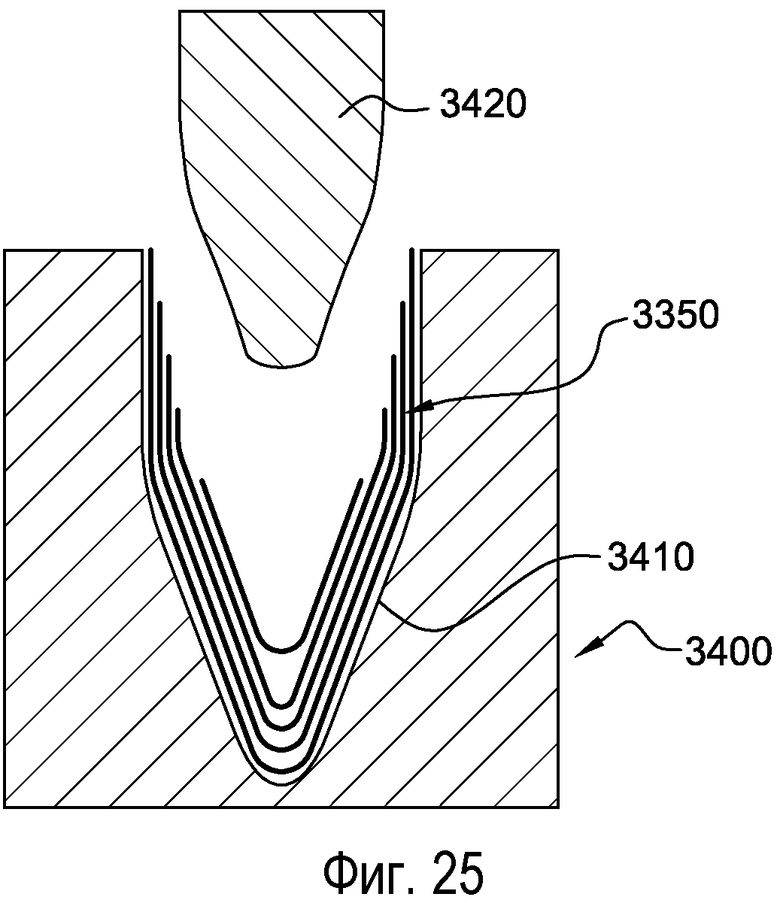

На Фиг. 25 показан вид в разрезе металлического усиления входной кромки лопатки турбинного двигателя в соответствии с первым примером получения четвертого этапа четвертого метода получения способа, показанного на Фиг. 23;

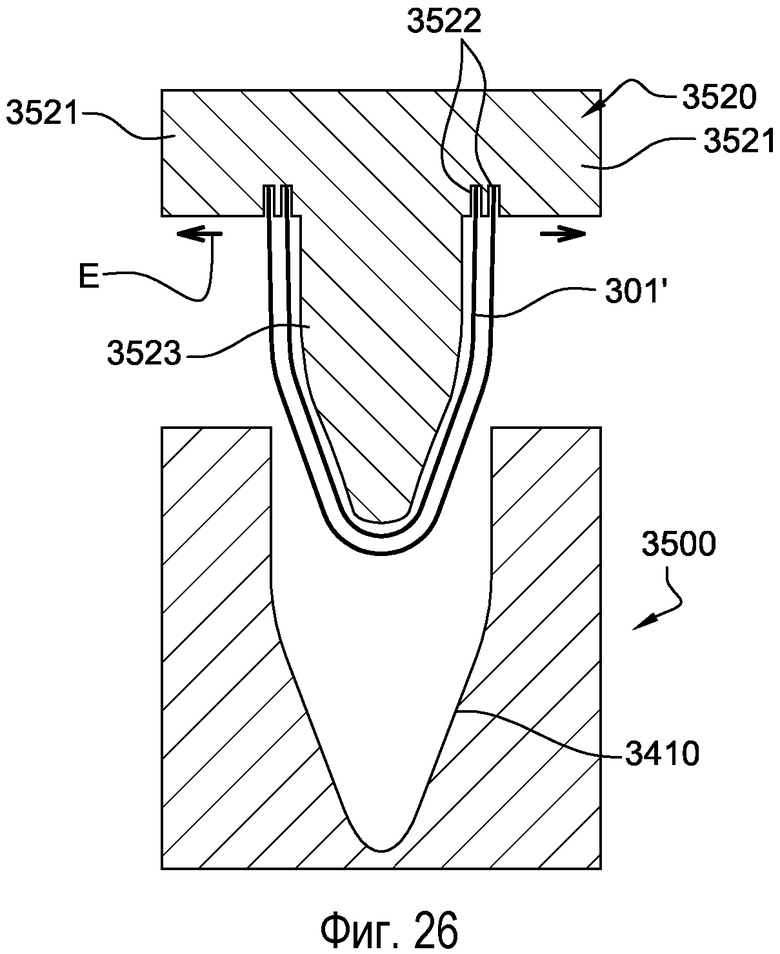

На Фиг. 26 показан вид в разрезе металлического усиления входной кромки лопатки турбинного двигателя в соответствии со вторым примером получения четвертого этапа четвертого метода получения способа, показанного на Фиг. 23;

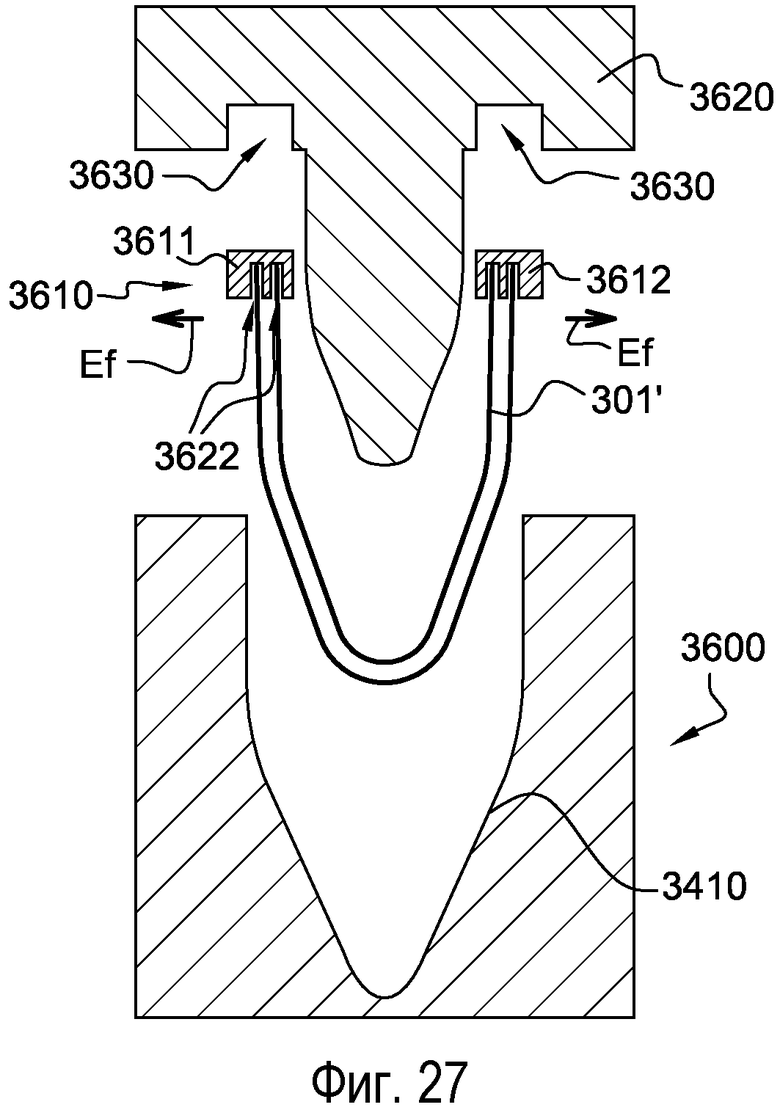

На Фиг. 27 показан вид в разрезе металлического усиления входной кромки лопатки турбинного двигателя в соответствии с третьим примером получения четвертого этапа четвертого метода получения способа, показанного на Фиг. 23.

На всех фигурах, общие детали имеют одинаковые ссылочные позиции, за исключением, если не указано иное.

ПОДРОБНОЕ ОПИСАНИЕ ПЕРВОГО ВАРИАНТА ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Фиг. 1 представляет собой вид сбоку лопатки, которая включает в себя металлическое усиление конструкции входной кромки, полученное посредством способа выполнения в соответствии с изобретением.

Показанная лопатка 10 представляет собой подвижную лопатку рабочего колеса турбинного двигателя (не представлен). Лопатка 10 включает в себя аэродинамическую поверхность 12, проходящую в соответствии с первым осевым направлением 14 между входной кромкой 16 и выходной кромкой 18 и в соответствии со вторым радиальным направлением 20, по существу, перпендикулярного относительно первого направления 14, между хвостовиком 22 и вершиной 24.

Аэродинамическая поверхность 12 образует сторону 13 верхней поверхности и нижнюю поверхность 11 лопатки 10, при этом только сторона 13 верхней поверхности лопатки 10 показана на Фиг. 1. Нижняя поверхность 11 и верхняя поверхность 13 образуют латеральные стороны лопатки 10, которые связывают входную кромку 16 с выходной кромкой 18 лопатки 10.

В этом методе выполнения, лопатка 10 представляет собой композитную лопатку, типично, полученную посредством формования тканой волокнистой текстуры. Путем примера, использующийся композитный материал может состоять из сборки тканых углеродных волокон и полимерной матрицы, при этом все образуются посредством литья в процессе впрыскивания полимера типа ЛПП (для “литьевого прессования полимера”) или кроме того ВЛПП (для “вакуумного литьевого прессования полимера”).

Лопатка 10 включает в себя металлический укрепляющий элемент 30 конструкции, приклеенный к входной кромке 16 и который проходит одновременно в соответствии с первым направлением 14 за пределы входной кромки 16 аэродинамической поверхности 12 лопатки 10 и в соответствии со вторым направлением 20 между хвостовиком 22 и вершиной 24 лопатки.

Как показано на Фиг. 2, усиление 30 конструкции совпадает по форме с входной кромкой 16 аэродинамической поверхности 12 и лопаткой 10, таким образом оно удлинено для образования входной кромки 31, упомянутой входной кромки усиления.

Обычно, усиление 30 конструкции представляет собой одноблочную часть, включающую сечение, по существу, в форме V, имеющую основание 39, образующее входную кромку 31, и удлинено двумя латеральными сторонами 35 и 37, совпадающими по форме с нижней поверхностью 11 и верхней поверхностью 13 аэродинамической поверхности 12 лопатки, соответственно. Стороны 35, 37 имеют утоненный вниз или сужающийся контур в направлении выходной кромкой лопатки.

Основание 39 включает в себя внутренний контур 33, закругленный, чтобы совпадать по форме с округлой формой входной кромки 16 лопатки 10.

Усиление 30 конструкции является металлическим и, предпочтительно, на основе титана. В действительности, этот материал имеет высокую способность поглощения энергии ударов. Усиление приклеивается к лопатке 10 посредством склеивающего вещества, известного специалисту в данной области техники, такого как эпоксидный клей, например.

Этот тип металлического усиления 30 конструкции, использующийся для армирования усиления композитной лопатки турбинного двигателя, более конкретно описывается в заявке на патент EP1908919.

Способ, в соответствии с изобретением, в частности, обеспечивает возможность получения усиления конструкции, как показано на Фиг. 2, причем на Фиг. 2 показано усиление 30 в его окончательном состоянии.

Фиг. 3 представляет собой синоптическое изображение, показывающее основные этапы 200 получения способа для металлической части, обеспечивающие возможность получения металлического усиления 30 конструкции входной кромки лопатки 10, такого, как показано на Фиг. 1 и 2.

Первый этап 210 способа выполнения 200 представляет собой этап отрезания множества металлических секций 301 от непрерывной металлической проволоки, например, из сетки, причем каждая длина 301 секции задается в соответствии с окончательной частью, подлежащей получению. Металлические секции 301, отрезанные таким образом, показаны на Фиг. 4.

Каждая металлическая секция 301, следовательно, может иметь определенную длину в соответствии с частью металлического усиления 30, которую она представляет, и длиной перекрывания сторон 35, 37 усиления 30, изменяющейся в соответствии со вторым направлением 20 между хвостовиком 22 и вершиной 24 лопатки.

Диаметр металлических секций 301 может изменяться в соответствии с потребностями пользователя и толщиной материала, необходимого для изготовления части. Задание диаметра секций достигается в соответствии с работой над компромиссом между податливостью и толщиной материала, необходимыми для машинного оборудования.

Металлическая секция типично образуется из металлической проволоки с круглым поперечным сечением, но с таким же успехом может образовываться из металлической секции, которая является квадратной, прямоугольной или шестиугольной и т.д.

Второй этап 220 способа изготовления 200 представляет собой этап холодного формования или формование металлических секций 301, отрезанных во время первого этапа 210. Этот второй этап показан на Фиг. 5.

Этот второй этап обеспечивает холодное формование (т.е. при температуре окружающей среды) каждой прямолинейной металлической секции 301 посредством пластической деформации таким образом, чтобы получить предварительно отформованную металлическую секцию 301′, называемую в результате скобой, геометрия которой задается в соответствии с окончательной частью, подлежащей получению, и, в частности, в соответствии с формой сжимающего машинного оборудования, подлежащего использованию для изготовления окончательной части.

Скобы 301′ получаются посредством деформации металлических прямолинейных секций 301 с помощью простого машинного оборудования, с которым возможно работать вручную, с индивидуальной деформацией каждой секции без необходимости гидравлических методов для последующего достижения деформации. Предпочтительно, деформирующее машинное оборудование представляет собой обычный деформирующий инструмент, который может быть автоматизированным и откалиброванным для окончательной формы металлических скоб 301′ на силу давления в соответствии с потребностями пользователя.

Таким образом, скобы 301′ могут формоваться индивидуально или группой из множества металлических секций 301.

Этап 220 деформации секций, таким образом, обеспечивает переход от одной металлической прямолинейной секции 301 к предварительно отформованной металлической секции 301′ в форме скобы, включающей в себя два, по существу, прямолинейных ответвления 302 и 303, соединенных друг с другом посредством соединительного элемента 304, который подвергся, по меньшей мере, одной деформации. Длины ответвлений 302 и 303 у одной и той же скобы могут быть разными. Металлическая секция 301, таким образом, может быть полностью или частично смята (например, для ограничения локальной толщины).

Во взаимосвязи с получением металлического усиления лопатки турбинного двигателя, скобы 301′, предпочтительно, имеют форму U или V.

Третий этап 230 способа выполнения 200 представляет собой этап расположения множества скоб 301′ в формующий инструмент.

Машинное оборудование 400 включает в себя углубление 410 (матрицу), соответствующее окончательной внешней форме металлического усиления 30, и противоуглубление 420, 520 (пуансон), соответствующее окончательной внутренней форме металлического усиления входной кромки.

В соответствии с первым этапом выполнения, показанным на Фиг. 6, этап 230 расположения достигается посредством расположения скоб 301′ в углубление 410 формующего инструмента 400. Расположение достигается посредством размещения скоба к скобе по всей длине углубления 410. Зазор между отдельными скобами 301′ (т.е. шаг) задается в соответствии с толщиной скобы 301′ и потребностями материала для части, подлежащей получению.

Со скобами 301′, имеющими дополнительную форму углубления 410, расположение выполняется легко и, следовательно, может получить укладку металлического материала, совпадающую со сложной формой углубления 410, включающего два изгиба в соответствии с двумя отдельными наклонами.

Во время этого этапа 230 расположения, несколько слоев скоб 301′, как показано на Фиг. 6, могут накладываться друг на друга таким образом, чтобы соответствовать толщинам материала, необходимого для выполнения части. Конкретно, не является необходимым, чтобы толщина части была постоянной: схема расположения и количество скоб в таком случае может изменяться вдоль части для того, чтобы приспособиться к этим изменениям толщины.

Конечно, форма скоб 301′ и длина ответвлений 302, 303 разных слоев также могут регулироваться в соответствии с потребностями материала, необходимого для изготовления металлического усиления 30.

Для того, чтобы улучшить поддерживание скоб, расположенных в углублении, скобы, предпочтительно, могут включать в себя два плеча, полученных во время этапа 220 холодного формования, на каждом свободном конце скоб для образования формы V или U. Плечи получаются посредством сгибания одной части конца каждого ответвления таким образом, чтобы получить две части для образования опор, способствующих расположению скоб и их поддерживанию в углублении.

В соответствии с вариантом выполнения, концы, способные образовывать плечи, также могут деформироваться таким образом, что плечи имеют форму плоскостей, включающих в себя, по меньшей мере, одну плоскую поверхность, способную являться опорой на углублении.

С этой целью, формующий инструмент также располагается таким образом, чтобы обеспечить углублению отделение, позволяя скобам получить опору в углублении. Кроме того, пуансон формующего инструмента имеет два плеча, на каждой стороне V-образной формы пуансона, способных располагать сами себя в отделения, также расположенные в углублении на момент закрытия машинного оборудования.

В соответствии со вторым примером выполнения, показанным на Фиг. 7, этап 230 расположения достигается посредством расположения скоб 301′ на пуансон 520 формующего инструмента 500.

С этой целью, формующий инструмент 500 включает в себя углубление 410 (матрицу), аналогичное первому примеру выполнения, и противоуглубление 520 (пуансон), соответствующее окончательной внутренней форме металлического усиления входной кромки и включающее в себя два плеча 521 в его верхней части на каждой стороне V-образной формы, соответствующей окончательной внутренней форме металлического усиления. Сторона плеч 521, относительно внутренней части машинного оборудования, включает в себя множество отверстий 522, распределенных по всей длине пуансона 520, способных размещать концы ответвлений 302, 303 скоб 301′. Таким образом, в соответствии с этим вторым примером выполнения, расположение скоб 301′ на пуансон 520 достигается посредством размещения скоба к скобе с внедрением ответвлений 302, 303 в отверстия 522, размещенные на каждой стороне V-образной формы пуансона 520. Поддержание скоб 301′ на своем месте достигается благодаря свойству упругости ответвлений 302, 303, оказывающих давление на стороны отверстий 522 посредством упругого возврата.

Предпочтительно и для гарантирования надлежащего поддерживания скоб на своем месте, формование скоб на втором этапе достигается таким образом, чтобы получить скобы, промежуток которых в исходном положении (т.е. без внешнего ограничения) между двумя ответвлениями 302, 303 больше или меньше, чем промежуток между двумя отверстиями 522, расположенными на каждой стороне V-образной формы пуансона 520.

Таким образом, когда промежуток ответвлений 302, 303 в исходном положении больше, чем промежуток двух отверстий 522, скобы 301′ поддерживаются вдавленными посредством упругого возврата ответвлений 302, 303, которые прикладывают упругое напряжение, в соответствии с направлением, показанным ссылочными стрелками E, так чтобы прийти в их исходное положение.

Наоборот, когда промежуток ответвлений 302, 303 в исходном положении меньше, чем промежуток двух отверстий 522, скобы 301′ поддерживаются вдавленными посредством упругого возврата ответвлений 302, 303, которые прикладывают упругое напряжение, в соответствии с направлением, противоположным направлению, показанному ссылочными стрелками E, чтобы прийти в их исходное положение.

Аналогичным образом относительно первой модели выполнения, показанной ранее, зазор (т.е. шаг) между разными скобами 301′ устанавливается в соответствии с толщиной скобы 301′ и потребностями касательно материала для части, подлежащей получению.

Несколько слоев скоб, как показано на Фиг. 7, могут накладываться друг на друга таким образом, чтобы соответствовать толщине материала, необходимой для изготовления части. Форма скоб 301′ и длина ответвлений 302, 303 разных слоев также могут регулироваться в соответствии с потребностями материала, необходимого для изготовления металлического усиления 30.

В соответствии с третьим примером выполнения, этап 230 расположения может включать в себя подэтап предварительного расположения множества скоб, скоба к скобе, на формовочный шаблон, при этом все скобы затем располагаются в формующий инструмент 400, 500 либо в углубление 410, либо на пуансон 520, как описано ранее.

Металлические секции 301, обеспечивающие возможность выполнения скоб 301′, главным образом, представляют собой проволоки на основе титана. Однако, является возможным включить покрытые бором проволоки (проволока SiC-Boron) или даже проволоки из карбида кремния (проволока SiC-SiC) среди скоб из титана из металлических скоб с основанием из карбида кремния и титана (SiC-Ti) до той степени, что радиус изгиба секций 301 обеспечивает возможность деформации этих “композитных” проволок без их разрушения. Металлические секции 301 имеют соответствующую толщину, изменяющуюся от 0,1 мм до 5 мм.

Этап 230 расположения скоб 301′ также может включать в себя подэтап вставки для вставки между двумя последовательными слоями скоб 301′ таким образом, чтобы получить, например, увеличенный размер локального материала и, в таком случае, следовательно, конкретное усиление, полученное в материале, или кроме того чтобы получить полое металлическое усиление.

Путем примера, вставка может представлять собой блочную вставку, полученную посредством штамповки, механической обработки или посредством литья, причем вставка ткется из металлических проволок, например, из титановых проволок и/или проволок на основе титана и карбида кремния (SiC-Ti) и/или покрытых бором проволок (SiC-Boron) или кроме того проволок из карбида кремния (SiC-SiC). Независимо от типа материала, использующегося для получения вставки, вставляющейся между разными слоями скоб, является необходимым, чтобы этот материал был совместимым с типом материала, использующегося для изготовления металлических скоб 301′, и обладал свойствами, обеспечивающими возможность сверхпластичного формования и диффузионной сварки.

Для изготовления полого металлического усиления (не показано), вставка представляет собой недолговечную вставку, полученную из материала, отличного от материала, использующегося для получения металлических скоб 301′.

“Недолговечная вставка” означает вставку, которая не предполагается быть постоянной и которая необходима только для изготовления полого металлического усиления входной кромки. Недолговечная вставка, следовательно, не присутствует в металлическом усилении в его окончательном состоянии и не влияет ни на какие механические характеристики металлического усиления.

Недолговечная вставка, например, получается из материала, способного выдерживать высокую температуру 900°С и высокое давление 1000 бар, и совместима с материалом металлической скобы 301′ для того, чтобы не создавать загрязнения или окисление.

Материал недолговечной вставки также должен быть способным подвергаться химическому воздействию посредством растворения химического агента.

Недолговечная вставка наилучшим образом получается из меди, кварца или из кремния.

Форма недолговечной вставки, включенной в набор слоев скоб 301′, зависит от формы требуемой окончательной внутренней полости.

Четвертый этап 240 способа выполнения 200, показанный на Фиг. 8, представляет собой этап горячего изостатического прессования (ГИП, горячее изостатическое прессование на русском) набора разных слоев скоб, расположенных в машинном оборудовании 400, 500.

Горячее изостатическое прессование представляет собой широко используемый производственный процесс и является общеизвестным для уменьшения пористости металлов и воздействия на толщину многочисленных металлов в форме предварительно спрессованного порошка, например. Кроме того, процесс изостатического прессования обеспечивает улучшение механических свойств и обрабатываемости материалов.

Изостатическое прессование достигается при высокой температуре (обычно, от 400°С до 1400°С, и 1000°С для титана) и при изостатическом давлении.

Таким образом, применение тепла в сочетании с внутренним давлением устраняет пустые пространства в наборе, а также микропористости, посредством комбинации пластической деформации, деформации ползучести и диффузионной сварки для того, чтобы образовать блочную часть 430.

Блочная часть 430 после этапа изостатического прессования включает в себя внутренний и внешний контуры металлического усиления 30. Блочная часть 430 затем извлекается посредством машинного оборудования 400.

Этап изостатического прессования достигается под воздействием вакуума, предпочтительно, под воздействием вторичного вакуума, либо в сварном машинном оборудовании, в котором вторичный вакуум получается, либо в автоклавном мешке, с выбором способа в зависимости от количества частей, подлежащих получению. Вторичный вакуум обеспечивает исключение наличия молекул кислорода в машинном оборудовании и в волокнистой структуре во время фазы изостатического прессования для титана.

Машинное оборудование 400, 500 выполняется из механического сплава, известного как сверхпрочный сплав или сплав с высокими эксплуатационными характеристиками.

Этап 240 изостатического прессования предварительно может включать очистку, этап обезжиривания и/или химическое воздействие на металлические скобы 301′ для того, чтобы удалить остаточные загрязнения с различных слоев скоб.

Этап очистки загрязнений наилучшим образом достигается посредством погружения всех скоб, расположенных в машинном оборудовании, в ванну с очищающим или химическим агентом.

Во взаимосвязи с изготовлением полого металлического усиления, способ в соответствии с изобретением может включать фазу дополнительного химического воздействия на вставку, внедренную между разными слоями скоб 301′ и в виде нераздельной части сжатой блочной части 430. Химическое воздействие достигается посредством химического агента, способного воздействовать на материал, из которого получена вставка. Химическое воздействие на недолговечную вставку обеспечивает растворение недолговечной вставки, таким образом пространство, освобожденное растворенной вставкой, образует внутреннюю полость полого металлического усиления. Предпочтительно, фаза химического воздействия достигается посредством погружения блочной части 430 в ванну, содержащую химический агент, способный растворить вставку. Химический агент представляет собой, например, кислоту или основание.

К счастью, химический агент является способным растворять медь, кварц или даже кремний.

ПОДРОБНОЕ ОПИСАНИЕ ВТОРОГО СПОСОБА ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Фиг. 9 представляет собой синоптическое изображение, показывающее основные этапы второго метода выполнения способа выполнения 1200 для металлической части, обеспечивающего возможность получения металлического усиления 30 конструкции входной кромки лопатки 10, например, как показано на Фиг. 1 и 2.

В этом втором методе выполнения, первый этап 1210 способа выполнения 1200 представляет собой этап отрезания множества металлических секций 301 от непрерывной металлической проволоки из сетки, например, причем длина каждая секции 301 задается в соответствии с окончательной частью, подлежащей получению. Металлические секции 301, отрезанные таким образом, показаны на Фиг. 4.

Каждая металлическая секция 301, следовательно, может иметь определенную длину в соответствии с частью металлического усиления 30, которую она представляет, при этом длина для перекрывания сторон 35, 37 усиления 30 изменяется в соответствии с другим направлением 20 между хвостовиком 22 и вершиной 24 лопатки.

Диаметр металлических секций 301 может изменяться в соответствии с потребностями пользователя и толщиной материала, необходимой для получения части. Задание диаметра секций достигается в соответствии с работой над компромиссом между податливостью и толщиной материала, необходимыми для машинного оборудования.

Металлическая секция типично образуется из металлической проволоки с круглым поперечным сечением, но также может образовываться из металлического профиля с квадратным, прямоугольным, шестиугольным и т.д. поперечным сечением.

Второй этап 1220 способа изготовления 1200 представляет собой этап холодного формования или формование металлических секций 301, отрезанных во время первого этапа 1210. Этот второй этап показан на Фиг. 5.

Этот второй этап 1220 обеспечивает холодное формование (т.е. при температуре окружающей среды) каждой прямолинейной металлической секции 301 посредством пластической деформации. Следовательно, этот этап обеспечивает получение предварительно отформованной металлической секции 301′, известной как последующая скоба, геометрия которой задается в соответствии с окончательной частью, подлежащей выполнению, и, в частности, в соответствии с формой сжимающей машины, использующейся для получения окончательной части.

Скобы 301′ получаются посредством деформации прямолинейных металлических секций 301 с помощью одного инструмента, который может использоваться вручную, с индивидуальной деформацией каждой секции без необходимости гидравлических методов для последующего достижения деформации металлической секции 301. К счастью, деформирующее машинное оборудование представляет собой обычный деформирующий инструмент, который может быть автоматизированным и откалиброванным в окончательном формовании металлических скоб 301′ на силу давления в соответствии с потребностями пользователя.

Таким образом, скобы 301′ могут формоваться индивидуально или пачкой, состоящей из множества металлических секций 301.

Этап 1220 деформации, таким образом, обеспечивает переход от одной прямолинейной металлической секции 301 к предварительно отформованной металлической секции 301′, образующей скобу 301′, включающую в себя два, по существу, прямолинейных ответвления 302 и 303, соединенных друг с другом на каждом конце посредством соединительного элемента 304, подвергнувшегося, по меньшей мере, одной деформации. Длины ответвлений 302 и 303 у одной и той же скобы 301′ могут быть разными. Металлическая секция 301, таким образом, может быть полностью или частично смята (например, для ограничения локальной толщины) во время этапа деформации.

При выполнении металлического усиления лопатки турбинного двигателя, скобы 301′ наилучшим образом имеют форму U или V.

В соответствии с вариантом выполнения, этап 1220 холодного формования включает в себя дополнительную операцию, состоящую из формования концов 1404, 1406 ответвлений 1402, 1403 скоб 1401′ таким образом, чтобы образовать скобы 1401′ с плечами 1407 на их свободных концах, как показано на Фиг. 10.

Третий этап 1230 способа выполнения 1200 представляет собой этап расположения множества скоб 301′ на каркас 1610, образованный двумя рельсами 1611 и 1612, показанными на Фиг. 11 и 12. Форма рельсов 1611, 1711 и 1612, 1712 придерживается нейтрального волокна части, подлежащей выполнению, такого как, например, сложного нейтрального волокна усиления лопатки.

Расположение множества скоб 301′, 1401′ достигается посредством размещения скоба к скобе или еще посредством пачки скоб, заранее расположенной и поддерживающейся в виде единой части посредством методов взаимной блокировки. Путем примера, скобы 301′, 401′ поддерживаются в связках, таким образом, чтобы образовать трехмерную металлическую конструкцию, посредством сварки или даже посредством ламинирования, металлических лент, известных как металлические фольги, отрезанных ранее в тонком металлическом листе.

Зазор между каждой скобой 301′, 1401′ (т.е. шаг) задается в соответствии с толщиной скобы 301′, 401′ и потребностями материала таким образом, что часть может быть получена.

В соответствии с первой моделью выполнения, показанной на Фиг. 11, рельсы 1611 и 1612 каркаса 1610 включают в себя системы размещающего элемента 1622, например отверстия, обеспечивающие возможность поддерживания размещенных скоб 301′ на своем месте посредством использования свойства упругости ответвлений 302, 303 скоб 301′. Скобы 301′ затем поддерживаются на своем месте, оказывая давление на стенки размещающих средств 1622 посредством упругого возврата ответвлений 302 и 303, ранее деформированных для обеспечения их вставки в размещающие отверстия 1622.

Предпочтительным образом и для гарантирования того, что скобы 301′ поддерживаются в надлежащем положении на каркасе 1610, формирование скоб на втором этапе 1220 достигается для, в исходном положении (т.е. без внешнего ограничения), получения промежутка между двумя ответвлениями 302, 303 скоб 301′, большего или меньшего, чем промежуток между двумя размещающими системами 1622, расположенными на каждом из рельсов 1611 и 1612 каркаса 1610.

Таким образом, когда промежуток ответвлений 302, 303 в исходном положении больше, чем промежуток двух размещающих отверстий 1622, расположенных на каждом из рельсов 1611 и 1612, скобы 301′ поддерживаются размещенными посредством упругого возврата ответвлений 302, 303, оказывающих силу давления на стенки размещающих отверстий 1622, в соответствии с направлением, показанным ссылочными стрелками F, чтобы прийти в их исходное положение.

В противоположность этому, когда промежуток ответвлений 302, 303 в исходном положении меньше, чем промежуток двух размещающих отверстий 1622, расположенных на каждом из рельсов 1611 и 1612, скобы 301′ поддерживаются размещенными посредством упругого возврата ответвлений 302, 303, оказывающих силу давления на стенки размещающих отверстий 1622, в соответствии с направлением, показанным ссылочными стрелками F, чтобы прийти в их исходное положение.

На этом третьем этапе 1230 способа выполнения 1200, несколько слоев скоб 301′, таких как показаны на Фиг. 5, могут накладываться друг на друга таким образом, чтобы соответствовать толщине материала, необходимой для получения части. С этой целью, рельсы 1611 и 1612 каркаса включают в себя несколько рядов размещающих отверстий 1622. На Фиг. 11, представляющей собой сечение каркаса 1610, два ряда размещающих отверстий 1622 имеются на каждом рельсе 1611 и 1612 каркаса 1610. Форма скоб 301′ из разных наложенных друг на друга слоев также может зависеть от потребностей локальных материалов, которые являются необходимыми для изготовления металлического усиления 30. Конечно, форма и длина скоб 301′ из разных слоев также могут регулироваться в соответствии с потребностями материала, необходимого для изготовления металлического усиления 30.

В соответствии со вторым примером выполнения, показанным на Фиг. 12, скобы 1401′ поддерживаются на своем месте на каркасе 1710 посредством плеч 1407, расположенных на каждом конце V- или U-образной формы скобы 1401′. Таким образом, два плеча 1407 скобы обеспечивают возможность ее поддерживания подвешенной на каркасе 1710 посредством получения опоры на каждом из рельсов 1711, 1712 каркаса 1710.

В соответствии с этой второй моделью выполнения, несколько слоев скоб 1401′ также могут накладываться друг на друга таким образом, чтобы соответствовать толщинам материала, необходимым для получения части.

Скобы 301′ и 1401′ из разных слоев, главным образом, получаются из металлических проволок на основе титана. Однако также является возможным включить металлические скобы на основе титана и карбида кремния (SiC-Ti) с проволоками, покрытыми бором (проволока SiC-Boron), или кроме того скобы из карбида кремния (проволока SiC-SiC) среди скоб 301′, 1401′ из титана, расположенных на каркасе 1610, 1710 до той степени, что радиус изгиба скоб обеспечивает возможность деформации этих проволок, известных как "композитные" проволоки, не достигая их предела прочности на разрыв.

Скобы 301′, 1401′ получаются из металлических секций с толщиной, по существу, изменяющейся от 0,1 мм до 5 мм.

Этап 1230 расположения скоб 301′, 1401′ также может включать в себя подэтап вставления вставки между двумя последовательными слоями скоб 301′, 1401′ для того, чтобы получить локальное увеличение размера более последовательно из материала, например, конкретное усиление, полученное в другом материале, или по-прежнему получить полое металлическое усиление.

Путем примера, вставка может представлять собой блочную вставку, полученную посредством штамповки, механической обработки или литья, причем вставка ткется с помощью металлических проволок, например, с помощью титановых проволок и/или проволок на основе титана и карбида кремния (SiC-Ti), алюминия (SIC-AI) в случае скоб из алюминиевого сплава, и/или покрытых бором проволок (SiC-Bore) или кроме того карбида кремния (SiC-SiC). Независимо от типа материала, использующегося для выполнения вставки, вставляющейся между разными слоями скоб 301′, 1401′, является необходимым, чтобы этот материал являлся совместимым с типом материала, использующимся для получения металлических скоб 301′, 1401′, и обладал свойствами, обеспечивающими возможность сверхпластичного формования и диффузионной сварки.

Для выполнения полого металлического усиления (не показано), вставка представляет собой недолговечную вставку, полученную из материала, отличного от материала, использующегося для получения металлических скоб 301′, 1401′.

“Недолговечная вставка” означает вставку, которая не предполагается быть постоянной и которая необходима только для изготовления полого металлического усиления входной кромки. Недолговечная вставка, следовательно, не присутствует в металлическом усилении в его окончательном состоянии и не влияет ни на какие механические характеристики металлического усиления.

Недолговечная вставка, например, получается из материала, способного выдерживать высокую температуру 900°С и высокое давление 1000 бар и который совместим с материалом металлической скобы 301′, 1401′ для того, чтобы не создавать загрязнения или окисление.

Материал недолговечной вставки также должен быть способным подвергаться химическому воздействию посредством растворения химического агента.

Предпочтительно, недолговечная вставка получается из меди, кварца или из кремния.

Форма недолговечной вставки, включенной в скопление слоев скоб 301′, 1401′, зависит от требуемой формы окончательной внутренней полости.

Четвертый этап 1240 способа выполнения 1200 представляет собой этап расположения каркаса 1610, 1710, включающего в себя множество скоб 301′, 1401′, в формующий инструмент 1400, 1500.

Машинное оборудование 1400, 1500 включает в себя матрицу 1440, 1540 с углублением 1410, соответствующим окончательной внешней форме металлического усиления 30, и пуансон 1420, 1520, соответствующий окончательной внутренней форме металлического усиления входной кромки.

Этот этап 1240 способа выполнения 1200 показан на Фиг. 13 и 14 с каркасом 1610, содержащимся в первом примере выполнения, описанном на Фиг. 5 и 11. Однако, этот этап также является применимым к каркасу 1710 и к скобам 1401′ во втором методе выполнения, описанном на Фиг. 9 и 12.

В соответствии с первым вариантом выполнения, показанным на Фиг. 13, расположение каркаса 1610 достигается в матрице 1440 формующего инструмента 1400.

С этой целью, матрица 1440 формующего инструмента 1400 имеет две выемки 1450 в ее верхней части, расположенные на каждом конце углубления 1410, образующие размещающий элемент, способный размещать каркас 1610.

Форма выемок 1450 совпадает с формой каркаса 1610 таким образом, что каркас 1610 располагается в выемки 1450 просто посредством вставки.

Скобы 301′, имеющие дополнительную форму углубления 1410, расположение каркаса 1610, включающего в себя множество скоб 301′, достигаются легко и, следовательно, могут получить укладку материала, совпадающую со сложной формой углубления 1410, включающего изгибы в соответствии с двумя отдельными наклонами.

В соответствии со вторым вариантом выполнения, показанным на Фиг. 14, этап 1240 расположения достигается посредством расположения каркаса 1610 на пуансон 1520 формующего инструмента 1500.

С этой целью, формующий инструмент 1500 имеет матрицу 1540, включающую в себя углубление 1410, аналогичное первому варианту выполнения, и пуансон 1520, соответствующий окончательной внутренней форме металлического усиления входной кромки. Пуансон 1520 имеет две выемки 1550 в его верхней части, расположенные на каждом конце V-образной формы, соответствующей окончательной внутренней форме металлического усиления.

Аналогичным образом относительно предыдущего варианта выполнения, выемки 1550 образуют место размещения, способное размещать каркас 1610, в который вмонтированы скобы 301′. Форма выемок 1550 также соответствует форме рельсов 1611, 1612, образующих каркас 1610, таким образом каркас 1610 устанавливается в выемки 1550 просто посредством вставки.

В этом варианте выполнения, каждый из рельсов 1611, 1612 каркаса 1610 поддерживается в одной из выемок 1550 пуансона 1520, например, посредством холодного соединения посредством использования измерительных стержней или нет, посредством методов свинчивания или посредством других обычных методов поддерживания.

Аналогично предыдущему варианту, со скобами 301′, имеющими дополнительную форму углубления 1410 матрицы 1540, каркас 1610 располагается легко и, следовательно, обеспечивает укладку металлического материала, совпадающую со сложной формой пуансона, и включает два изгиба в соответствии с двумя отдельными наклонами.

Пятый этап 1250 способа выполнения 1200, показанный на Фиг. 8, представляет собой этап горячего изостатического прессования (ГИП, горячее изостатическое прессование на русском) набора разных слоев скоб 301′, 1401′, расположенных в машинном оборудовании 1400, 1500.

Горячее изостатическое прессование представляет собой широко используемый производственный процесс, общеизвестный для уменьшения пористости металлов и воздействия на толщину многочисленных металлов в форме предварительно спрессованного порошка, например. Кроме того, процесс изостатического прессования обеспечивает улучшение механических свойств и обрабатываемости материалов.

Изостатическое прессование достигается при высокой температуре (обычно, от 400°С до 1400°С, и 1000°С для титана) и при изостатическом давлении.

Таким образом, применение тепла в сочетании с внутренним давлением устраняет пустые пространства в наборе, а также микропористости, посредством комбинации пластической деформации, деформации ползучести и диффузионной сварки для того, чтобы образовать блочную часть 1430.

Блочная часть 1430 после этапа изостатического прессования включает в себя внутренний и внешний контуры металлического усиления 30. Блочная часть 1430 затем извлекается из машинного оборудования 1400, 1500.

Этап изостатического прессования достигается под воздействием вакуума, предпочтительно, под воздействием вторичного вакуума, либо в сварном машинном оборудовании, в котором вторичный вакуум получается, либо в автоклавном мешке, с выбором способа в зависимости от количества частей, подлежащих получению. Вторичный вакуум обеспечивает исключение наличия молекул кислорода в машинном оборудовании и в волокнистой структуре во время фазы изостатического прессования титана.

В соответствии с другим методом выполнения, горячее прессование также может представлять собой процесс изотермической штамповки под прессом в камере под воздействием вакуума.

Машинное оборудование 1400, 1500 выполняется из механического сплава, известного как сверхпрочный сплав или сплав с высокими эксплуатационными характеристиками.

Рельсы 1611, 1711 и 1612, 1712 каркаса 1610, 1710 могут быть получены из того же материала, что и скобы 301′, 1410′, (т.е. из титана) или по-прежнему из механического сплава, идентичного формующему инструменту. Если рельсы 1611, 1711 и 1612, 1712 каркаса 1610, 1710 выполнены из титана, этап 1250 изостатического прессования сожмет рельсы 1611, 1711 и 1612, 1712 каркаса 1610, 1710 одновременно со скобами 302, 1401′ для того, чтобы образовать блочную часть, включающую в себя два блочных плеча. В этой модели выполнения, дополнительная операция зачистки может быть необходима для машинного снятия остатков материала, полученных от рельсов 1611, 1711 и 1612, 1712, посредством механической обработки, например.

Этап 1250 изостатического прессования может включать этап очистки/обезжиривания и/или химическое воздействие на металлические скобы 301′, 1401′ для того, чтобы удалить остаточные загрязнения с различных слоев скоб. Преимущество этапа очистки загрязнений заключается в достижении погружения всех скоб 301′, 1401′, расположенных на каркасе 1610, 1710, в ванну, содержащую очищающий или химический агент, до их расположения в формующий инструмент 1400, 1500.

Во взаимосвязи с изготовлением полого металлического усиления, способ в соответствии с изобретением может включать дополнительный этап химического воздействия на вставку, размещенную между двумя разными слоями скоб 301′, 1401′, и в виде нераздельной части сжатой блочной части 1430. Химическое воздействие достигается посредством химического агента, способного воздействовать на материал, из которого была получена вставка. Химическое воздействие на недолговечную вставку обеспечивает растворение недолговечной вставки, таким образом пространство, освобожденное растворенной вставкой, образует внутреннюю полость полого металлического усиления.

Этап химического воздействия наилучшим образом достигается посредством погружения блочной части 1430 в ванну, содержащую химический агент, способный растворить вставку. Химический агент представляет собой кислоту или основание, например.

К счастью, химический агент является способным растворять медь, кварц или даже кремний.

ПОДРОБНОЕ ОПИСАНИЕ ТРЕТЬЕГО СПОСОБА ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Фиг. 15 дает синоптическое изображение, показывающее основные этапы способа выполнения 2200 для металлической части, например, обеспечивающего получение металлического усиления 30 конструкции входной кромки лопатки 10, как показано на Фиг. 1 и 2.

Первый этап 2210 способа выполнения 2200 представляет собой этап многократного отрезания секции 301 металлической проволоки от непрерывной металлической проволоки, например, из сетки, причем длина каждой секции 301 задается в соответствии с окончательной частью, подлежащей получению. Металлические секции 301, отрезанные таким образом, показаны на Фиг. 4.

Каждая металлическая секция 301, следовательно, может иметь определенную длину в соответствии с частью металлического усиления 30, которую она представляет, при этом длина для перекрывания сторон 35, 37 изменяется в соответствии со вторым направлением 20 между хвостовиком 22 и вершиной 24 лопатки.

Диаметр металлических секций 301 может изменяться в соответствии с потребностями пользователя и толщиной материала, необходимого для получения части. Задание диаметра металлических секций достигается в соответствии с компромиссом между податливостью и толщиной материала, необходимыми для машинного оборудования.

Металлическая секция типично образуется из металлической проволоки с круглым поперечным сечением, но также может образовываться из металла с квадратным, прямоугольным или шестиугольным поперечным сечением, и т.д.

Второй этап 2220 способа изготовления 2200 представляет собой этап холодного формования или формование металлической секции 301, отрезанной во время первого этапа 2210. Этот второй этап показан на Фиг. 5.

Этот второй этап 2220 обеспечивает возможность холодного формования каждой прямолинейной металлической секции 301 (т.е. при температуре окружающей среды) посредством пластической деформации. Следовательно, этот этап обеспечивает возможность получения предварительно отформованной металлической секции 301′, известной как последующая скоба, геометрия которой задается в соответствии с окончательной частью, подлежащей получению, и, конкретно, в соответствии с формой сжимающего машинного оборудования, использующегося для выполнения окончательной части.

Скобы 301′ получаются посредством деформации прямолинейных металлических секций 301 с помощью простого оборудования, с которым возможно работать вручную, с индивидуальной деформацией каждой секции без необходимости последующих гидравлических методов для достижения деформации металлической секции 301. К счастью, деформирующее оборудование представляет собой обычный деформирующий инструмент, который возможно автоматизировать и/или откалибровать касательно окончательной формы металлических скоб 301′ на силу давления, в соответствии с потребностями пользователя.

Таким образом, скобы 301′ могут формоваться индивидуально или пачкой из множества металлических секций 301.

Этап 2220 деформации металлической секции, таким образом, может обеспечивать переход от одной прямолинейной металлической секции 301 к предварительно отформованной металлической секции, образующей скобу 301′, включающую в себя два, по существу, прямолинейных ответвления 302 и 303, соединенных друг с другом на одном из их концов посредством части металлической проволоки, образующей область 304 соединения, подвергнувшейся, по меньшей мере, одной деформации. Длина ответвлений 302 и 303 у одной отдельной скобы 301′ может быть разной. Металлическая секция 301 также может быть полностью или частично смята (например, для ограничения локальной толщины) во время этапа деформации.

Относительно получения металлического усиления лопатки для турбинного двигателя, скобы 301′, предпочтительно, имеют форму U или V.

Скобы 301′ получаются из секции металлической проволоки с толщиной, изменяющейся, по существу, от 0,1 мм до 5 мм.

В соответствии с вариантом получения изобретения, перед этапом 2220 холодного формования может выполняться дополнительная операция, состоящая из протягивания части материала каждой прямолинейной металлической секции 301 для достижения уменьшения диаметра металлической секции и, следовательно, создания локального увеличения размера. Уменьшение диаметра, например, достигается посредством протягивания концов металлической секции, при этом блокируя часть вещества секции, где являлось бы желательным создать увеличение размера. Протягивание вещества с таким же успехом достигается как в горячем состоянии (т.е. с устройством, способным нагревать материал), так и в холодном состоянии (т.е. при температуре окружающей среды).

Преимущество этого локального увеличения размера материала заключается в способствовании последующему этапу сверления способа выполнения 2200 в соответствии с изобретением. В соответствии с альтернативой выполнения, операция протягивания части вещества также может происходить после этапа холодного формования. Касательно этой альтернативы, уменьшение вещества также может быть получено посредством протягивания ответвлений 302, 303 металлической скобы 301′.

Увеличение размера материала, соответственно, наилучшим образом достигается в центре проволоки с ее двумя концами. Соединение между центральным увеличением размера и концами проволоки является прогрессивным, другими словами, металлическая проволока имеет постоянную толщину в отношении двух концевых областей и центральной области, представляющей собой увеличение размера, и изменяемую толщину между центральной зоной и одной из концевых областей.

В соответствии с другой альтернативой выполнения, увеличение размера достигается посредством механической обработки прямолинейной металлической проволоки 301 или кроме того посредством химического воздействия на прямолинейную металлическую проволоку на ее двух концах.

Третий этап 2230 способа выполнения 2200 представляет собой этап сверления указанного множества металлических скоб 301′ таким образом, чтобы получить, по меньшей мере, одно пересекающее отверстие 2310. Этап сверления достигается посредством процесса лазерного резания или посредством другого общеизвестного типа процесса, обеспечивающего возможность получения пересекающих отверстий 2310 в очень тонкой металлической скобе 301′ (т.е. с толщиной несколько миллиметров).

В соответствии с первой моделью выполнения, показанной на Фиг. 16, сверление скобы 301′ получается в области 304 соединения, подвергнувшейся, по меньшей мере, одной деформации. В соответствии вариантом выполнения, показанным на Фиг. 17, сверление получается на каждом из концов ответвлений 302 и 303 скобы 2401′. Скоба 2401′, показанная на Фиг. 17, является аналогичной скобе 301′, подробно описанной ранее, за исключением расположения пересекающих отверстий 2310.

В соответствии с другой альтернативой выполнения (не показана), скобы могут включать в себя множество отверстий, пересекающих 2310 области 304 соединения и/или ответвления 302, 303.

В соответствии со второй моделью выполнения, показанной на Фиг. 18 и 19, этот этап сверления может получаться до этапа холодного формования скобы. Изменение порядка разматывания скоб может быть интересным, если, например, требуется получить выгоду от деформации проволоки 301 для одновременного обеспечения деформации в пересекающем отверстии. Таким образом, например, круглое отверстие 2310, полученное в центральной части металлической проволоки 301, которая должна использоваться для образования области 304 соединения скобы 301′, до этапа формования, также должно деформироваться во время деформации скобы и должно стать полостью 2410, бόльшей, чем исходное круглое отверстие 2310, с формой, приближающейся к U или V.

Четвертый этап 2240 способа выполнения 2200 представляет собой этап сборки множества скоб 301′ таким образом, чтобы получить податливую металлическую конструкцию 2320а, 2320b в форме гирлянды металлических скоб 301′ или кроме того ожерелья, образованного из множества металлических скоб 301′.

В соответствии с первым вариантом выполнения касательно сверления на Фиг. 16, металлическая конструкция 2320а образована посредством продевания, по меньшей мере, одной металлической проволоки 321 внутрь отверстия 310 в каждой металлической скобе 301′ через множество скоб. Металлическая конструкция 2320а в соответствии с этим вариантом выполнения конкретно показана на Фиг. 20.

В соответствии со вторым вариантом выполнения касательно сверления на Фиг. 17, металлическая конструкция 2320b образована посредством продевания, по меньшей мере, одной металлической проволоки 2321 внутрь каждого из отверстий 2310, расположенных на каждом конце каждого ответвления 302, 303 множества скоб 2401′. Этот второй вариант выполнения металлической конструкции 2320b показан на Фиг. 21.

Вторая модель выполнения, показанная на Фиг. 19, предпочтительно, используется для вставки множества металлических проволок 2321 внутрь полости 2410.

Металлическая конструкция 2320а, 2320b, таким образом, образуется посредством металлических проволок 2321, достигающих металлического усиления, и посредством металлических скоб 301′, 2401′, подвешенных на металлических проволоках 2321. Металлические проволоки 2321, использующиеся для достижения металлической конструкции 2320а, 2320b, предпочтительно, представляют собой проволоки на основе титана во взаимосвязи с достижением металлического усиления лопатки турбинного двигателя. Однако, металлические проволоки 2321 также могут представлять собой проволоки, покрытые бором (проволока SiC-Bore) или кроме того проволоки из карбида кремния (SiC-SiC проволока) или кроме того металлокерамические композитные проволоки на основе титана и карбида кремния (SiC-Ti). В соответствии с типом использующейся металлической проволоки 2321, металлическая проволока может достигать усиления конструкции в части, подлежащей выполнению, локальным и точным образом.

Таким образом, предпочтительно, металлическая конструкция 2320а, 2320b, кроме того, может иметь отверстия 2310, подлежащие использованию в выполнении металлической конструкции 2320а, 2320b, и вспомогательные отверстия, распределенные определенным образом на поверхности металлических скоб 301′, 2401′, способные размещать определенные металлические проволоки, которые должны стать усилениями конструкции в части, полученной в конечном счете.

Металлические проволоки 2321, достигающие металлического усиления металлической конструкции 2320а, 2320b, а также усилений, расположенных в металлической конструкции 2320а, 2320b, имеют диаметры, меньшие, чем диаметр металлических скоб 301′, 2401′. Металлические проволоки 2321 имеют предпочтительный диаметр от 0,1 мм до 1 мм включительно.

Металлические проволоки 2321 также могут быть заменены металлическими тросами, образованными посредством множества металлических нитей, скрученных, сплетенных или свитых в движителе вокруг продольной оси троса. Каждая металлическая нить, образующая трос, имеет диаметр меньше чем 0,1 мм. Путем примера, металлические тросы могут включать в себя от 20 до 30 свитых нитей. Цель металлических тросов, образованных множеством свитых металлических нитей, заключается в получении троса с секцией с большой податливостью и холодно деформируемой вручную (т.е. при температуре окружающей среды, например) и, следовательно, легком расположении разных скоб 301′, 401′.

Металлические скобы 301′ и 2401′, образующие разные слои, главным образом, получаются из металлических проволок на основе титана. Однако, также является возможным включить металлические скобы на основе карбида кремния и титана (SiC-Ti), или покрытые бором проволоки (проволоки SiC-Bore), или проволоки из карбида кремния (SiC-SiC) среди скоб 301′, 2401′ на основе титана для металлической конструкции 2320а, 2320b до той степени, что радиус изгиба скоб 301′, 2401′ обеспечивает возможность деформации этих проволок, известных как “композитные проволоки”, не достигая их предела прочности на разрыв.

Пятый этап 2250 способа выполнения 2200 представляет собой этап расположения металлической конструкции 2320а, 2320b на формующий инструмент 2400, включающей в себя множество скоб 301′, 2401.

Машинное оборудование 2400 имеет матрицу 2440 с углублением 2410, соответствующим окончательной внешней форме металлического усиления 30, и пуансон 2420, соответствующий окончательной внутренней форме металлического усиления входной кромки.

Модель получения этого этапа 2250 фазы 2200 выполнения показана на Фиг. 22. В соответствии с этой моделью получения, металлическая конструкция 2320а размещается в матрицу 2440 формующего инструмента 2400. В соответствии с другой моделью выполнения (не показана), металлическая конструкция 2320а, 2320b также может располагаться на пуансон 2420.

Со скобами 301′, 2401′, имеющими дополнительную форму углубления 2410, расположение податливой металлической конструкции 2320а, 2320b достигается легко и, следовательно, обеспечивает легкое получение укладки металлического материала на углубление 2410 сложной формы, включающей два изгиба, в соответствии с двумя отдельными наклонами.

Шестой этап 2260 способа выполнения 2200, показанный на Фиг. 8, представляет собой этап горячего прессования набора, образованного из разных слоев скоб 301′, 2401′, расположенных в формующий инструмент 2400.

В соответствии с предпочтительной моделью выполнения, горячее прессование представляет собой изостатическое прессование (ГИП, горячее изостатическое прессование на русском).

Горячее изостатическое прессование представляет собой широко используемый и общеизвестный процесс для уменьшения пористости металлов и может воздействовать на толщину многочисленных материалов, в форме предварительно спрессованного порошка, например. Кроме того, процесс изостатического прессования может улучшить механические свойства и обрабатываемость материалов.

Изостатическое прессование достигается при высокой температуре (обычно, от 400°С до 1400°С, и 1000°С для титана) и при изостатическом давлении.

Таким образом, применение тепла в сочетании с внутренним давлением устраняет пустые пространства в наборе, а также микропористости, посредством комбинации пластической деформации, деформации ползучести и диффузионной сварки для того, чтобы образовать блочную часть 2430.

Блочная часть 2430 после этапа изостатического прессования включает в себя внутренний и внешний контуры металлического усиления 30. Блочная часть 2430 затем извлекается посредством машинного оборудования 2400.

Этап изостатического прессования достигается под воздействием вакуума, предпочтительно, под воздействием вторичного вакуума, либо в сварном машинном оборудовании, в котором вторичный вакуум получается, либо в сварном машинном оборудовании, в котором получается вторая сварка, либо в автоклавном мешке, с выбором способа в зависимости от количества частей, подлежащих получению. Вторичный вакуум обеспечивает исключение наличия молекул кислорода в машинном оборудовании и в волокнистой структуре во время фазы изостатического прессования титана.

В соответствии с другой моделью выполнения, горячее прессование также может представлять собой процесс изотермической штамповки под прессом в камере под воздействием вакуума.

Машинное оборудование 2400 выполняется из механического сплава, известного как сверхпрочный сплав или сплав с высокими эксплуатационными характеристиками.

Этап 2260 изостатического прессования предварительно может включать очистку, этап обезжиривания и/или химическое воздействие на металлические скобы 301′, 2401′ металлической конструкции 2320а, 2320b для того, чтобы удалить остаточные загрязнения в металлической конструкции 2320а, 2320b. Предпочтительно, этап очистки загрязнений достигается посредством погружения металлической конструкции 2320а, 2320b в ванну очищающего агента или химического агента до ее размещения в формующий инструмент 2400.

ПОДРОБНОЕ ОПИСАНИЕ ЧЕТВЕРТОГО СПОСОБА ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Фиг. 23 дает синоптическое изображение, показывающее основные этапы способа выполнения 3200 металлической части в качестве части получения, например, металлического усиления 30 конструкции входной кромки лопатки 10 такого, как показано на Фиг. 1 и 2.

Первый этап 3210 способа выполнения 3200 представляет собой этап отрезания множества металлических секций 301 от непрерывной металлической проволоки, из сетки, например, причем каждая длина металлической секции 301 задается в соответствии с окончательной частью, подлежащей получению. Металлические секции 301, отрезанные таким образом, показаны на Фиг. 4.