Данное изобретение касается композитного профиля из алюминия, пластмассы и древесных волокон и способа его изготовления, в частности касается композитного профиля из алюминия, пластмассы и древесных волокон, который изготовляют с использованием вторичного сырья, и способа его изготовления.

Алюминиево-пластмассовый профиль согласно уровню техники, получаемый с использованием вторичного сырья, формуют экструзией из вторичного сырья, минеральных веществ, растительных волокон, добавок и другого сырья после смешивания в определенной пропорции и термического плавления посредством экструдера. Такой профиль получается толстым и тяжелым, обладает высокой прочностью, позволяет сэкономить на стальной облицовке и делает возможной регенеративную переработку вторичного сырья и сельскохозяйственных отходов. Эти отходы могут снова использоваться, причем их переработка и использование дают многообразные преимущества.

Однако такие профили являются довольно нерентабельными:

1. Поскольку для изготовления в качестве сырья используется не исключительно пластмасса, а изготовление таких профилей осуществляют путем объединения минеральных веществ, растительных волокон, добавок и другого сырья с вторичным полимерным сырьем и отходами, то структура профиля получается рыхлой, воздухонепроницаемость недостаточной, поверхность имеет множество микропор, водонепроницаемость и стойкость к атмосферным воздействиям тоже недостаточны. Другие недостатки заключаются в том, что профиль не обладает стойкостью к воздействию ветра, солнечного излучения и дождя и не может противостоять проникновению влаги и резким перепадам температуры. При влажности легко образуется плесень. Срок жизни и, соответственно, долговечность невелики.

2. Поскольку для изготовления в качестве сырья используется не исключительно пластмасса, а изготовление таких профилей осуществляют путем объединения минеральных веществ, растительных волокон, добавок и другого сырья с вторичным полимерным сырьем и отходами, то поверхность профиля получается грубой, а цвета тусклыми. Профиль имеет непривлекательный вид. Если оклеить наружную поверхность декоративным слоем, то будет сложно подобрать клей, который согласуется со свойствами граничащих поверхностей, так как поверхность профиля обладает недостаточной стойкостью, и граничащие поверхности образованы не из одного единственного сырья. Таким образом, такое соединение получается непрочным и может легко разъединяться.

Кроме того, в китайском патенте 200510116789.8 заявителя (Способ изготовления экологически чистых и не наносящих ущерба окружающей среде полых композитных профилей с алюминиевой фольгой) раскрыт способ изготовления алюминиево-пластмассовых профилей с использованием термопластичных пластмассовых отходов. Этот способ в основном содержит следующие этапы: (1) выбор сырья, (2) измельчение и перемешивание сырья, (3) экструзия сырья в форме полос, (4) формование полуфабрикатов профиля, (5) механическая обработка профилей, (6) нанесение покрытия и (7) нанесение металлического слоя. Однако в процессе производства было установлено, что этот способ имеет ряд недостатков, которые ниже рассмотрены более подробно.

1. В сырье не содержится никаких минеральных наполнителей, причем эта смесь базируется на основе только растительных волокон и пластмассы. Хотя эти растительные волокна и могут повышать способность к растяжению и гибкость, однако обнаруживают высокую хрупкость, низкую прочность и плохую устойчивость к атмосферным воздействиям. Эти растительные волокна в значительной мере подвержены влиянию солнечного света и влажности, имеют низкую устойчивость к старению и склонны к разрывам.

2. Выбирается неподходящее сырье. Если в качестве сырья выбирается полистирол (PS) и полиэтилен низкой плотности (LDPE), то это может привести к тому, что в изделиях могут возникнуть проблемы из-за низкой прочности, небольшой долговечности, легкого отделения алюминиевого покрытия и ненадежного соединения, соответственно, сцепления.

3. Этот способ производства является трудоемким. На этапе 3 способа 3 полученный после экструзии с помощью экструдера профиль является полуфабрикатом, который затем еще должен быть снабжен покрытием с помощью валка (этап 6). Механически обработанный и сформованный пустотелый профиль направляется в трубу из материала наносимого покрытия, и после частичного отверждения в охлаждающем резервуаре происходит равномерное вакуумное нанесение покрытия. Для использования валка для нанесения покрытия необходимо также сначала на этапе 4 осуществить формование полуфабрикатного профиля, а затем на этапе 5 провести механическую обработку этого профиля, чтобы придать ему требуемые размеры. Только после этого можно осуществить этап 6, при котором профиль направляется в трубу из материала покрытия. Недостатком этого способа является то, что такая установка состоит из множества компонентов, и процесс изготовления является сложным. Даже при использовании такого трудоемкого способа сердечник (полученный на этапе 3 полуфабрикатный профиль) и металлическая алюминиевая фольга наружных слоев могут подвергнуться негативному воздействию, поскольку материалы для нанесения покрытия не подобраны с необходимой тщательностью.

В отношении сердечника термопластические свойства не согласованы, так как полимер, выбранный в качестве сырья на этапе 3, и полимер, выбранный в качестве сырья на этапе 6, являются разными. Таким образом, для этого соединения нельзя использовать клей, а можно выбрать лишь вальцовочную машину, чтобы наклеить это покрытие с помощью нагреваемого валка. При этом нельзя надежно соединить сердечник с материалом покрытия в единое целое.

В отношении слоя из металлической алюминиевой фольги наружных слоев тоже могут возникнуть проблемы, так как выбранные в качестве сырья на этапе 6 пластмассы не относятся к одному типу и не являются новой (не бывшей в употреблении) пластмассой, а состоят из восставленных пластмассовых отходов (пластмассовые отходы представляют собой полимерный материал различных цветов, тогда как новая пластмасса является белой или прозрачной). Вытекающие из этого проблемы заключаются в том, что с помощью имеющихся в распоряжении клеев сложно соединять пластмассовую фольгу с вторичной пластмассой смешанного цвета, соответственно с разными красителями. Вследствие разнотипности сырья для нанесения покрытия поверхности материала проявляют недостаточную стойкость, являются шероховатыми и имеют множество микропор, что затрудняет прочное соединение с клеящим средством. Кроме того, это может привести к легкому отделению и к образованию пузырей, что наносит дополнительный вред целостности и качеству таких профилей. При повторной переработке для вторичного использования такая раздельная заготовка сырья (из-за разных температур плавления сырья) ведет к ненадлежащей утилизации, что является недостатком с точки зрения защиты окружающей среды. Кроме того, у таких изделий устойчивость к атмосферным воздействиям является недостаточной, сильное влияние оказывает воздействие солнечного света и влажности, устойчивость к старению невелика, и высока хрупкость.

Для решения указанных проблем задача данного изобретения видится в том, чтобы создать композитный профиль из алюминия, пластмассы и древесных волокон. Такое изделие имеет привлекательный внешний вид, хорошую стойкость к атмосферным воздействиям, устойчиво к воздействию воды и влажности, может прочно соединяться с декоративным слоем, не расслаивается, имеет продолжительный срок службы и долговечно.

Еще одна задача данного изобретения заключается в том, чтобы создать способ изготовления композитного профиля из алюминия, пластмассы и древесных волокон. С помощью этого способа методом коэкструзии получают высококачественные строительные профили, которые имеют прочное соединение, продолжительный срок службы, долговечны и находят широкое применение.

Для решения поставленных задач данное изобретение предлагает следующее.

Композитный профиль из алюминия, пластмассы и древесных волокон содержит сердечник, который образован из минеральных веществ, растительных волокон, добавок и пластмассовых отходов одного единственного типа, причем на внешней поверхности сердечника находится защитный слой, который полностью окружает эту внешнюю поверхность сердечника и образован слоем из новой пластмассы одного единственного типа, причем пластмасса защитного слоя и пластмасса сердечника относятся к одному типу.

Внешняя сторона защитного слоя оклеена декоративным слоем.

Декоративный слой выполнен из алюминиевой фольги.

Декоративный слой образован из декоративной пленки под дерево.

Декоративный слой образован из шпона.

Согласно изобретению способ изготовления композитного профиля из алюминия, пластмассы и древесных волокон включает следующие этапы:

первый этап - подготовка сырья со следующими операциями:

(1) выбор пластмассовых отходов или новой пластмассы в качестве основного сырья, причем под основным сырьем понимается любой материал, выбранный из группы, включающей полипропилен, полиэтилен, поливинилхлорид и полиэтилен высокой плотности (ПЭВП),

(2) выбор растительных волокон в качестве вспомогательного сырья, причем эти растительные волокна измельчают в мельнице в муку с величиной частиц 40-80 меш,

(3) приготовление минерального порошка с размером частиц 300-800 меш в качестве наполнителя,

(4) выбор химического реагента связующего действия в качестве добавки;

второй этап - смешивание материалов,

причем 30-55 масс.% основного сырья,

38-55 масс.% вспомогательного сырья,

5-30 масс.% наполнителя и

2-6 масс.% добавки

вводят в смесительное устройство, нагревают и механически перемешивают, а затем перерабатывают в гранулят в качестве исходного материала для получения сердечника профиля;

третий этап - изготовления профиля в коэкструзионной установке, со следующими операциями:

помещение полученного на втором этапе исходного материала в воронку экструдера для изготовления сердечника профиля,

одновременное помещение новой пластмассы того же типа, что и основное сырье в другую воронку экструдера в качестве исходного материала для защитного слоя,

запуск экструдера,

экструдирование расплавленного исходного материала для сердечника и расплавленного исходного материала для защитного слоя по принципу коэкструзии с использованием коэкструзионной головки для синхронного осуществления экструзии сердечника и защитного слоя, и

последующее охлаждение и отформовывание в установке для охлаждения и формования для получения профиля,

при этом сердечник и защитный слой в процессе коэкструзии прочно соединяются в интегрированное тело благодаря согласующимся термопластическим свойствам.

После завершения третьего этапа способ предусматривает четвертый этап - каширование пленки со следующими операциями:

нанесение клея на алюминиевую фольгу или декоративную пленку под дерево,

размещение алюминиевой фольги или пленки под дерево в рабочее положение в установке для каширования,

размещение профиля, полученного на третьем этапе, на направляющей скольжения во впускной зоне установки для каширования,

введение профиля в установку для каширования с помощью приводного средства,

соединение алюминиевой фольги или пленки под дерево с профилем в установке для каширования с помощью клея горячего отверждения, и

выгрузка профиля с декоративным слоем как готового изделия.

Растительные волокна выбирают из одного или нескольких материалов из группы, включающей древесину, бамбук, древесные опилки, рисовую солому, льноволокно, китайскую крапиву и стебли.

Минеральный порошок представляет собой порошок из одного или нескольких материалов, выбранных из группы, включающей известь, асбест, слюду, мел, тальк, карбонат кальция и стекловолокно.

Композитный профиль из алюминия, пластмассы и древесных волокон согласно данному изобретению обладает следующими преимуществами.

Профиль согласно изобретению состоит из сердечника и защитного слоя. При этом защитный слой принимает на себя функцию граничной поверхности, благодаря чему успешно защищает как внутреннюю, так и наружную стороны сердечника. Для сердечника этот защитный слой образует внешнюю граничную поверхность, которая полностью окружает сердечник. Защитный слой изготавливается с использованием чистой пластмассы (новой пластмассы одного единственного типа). Чистая пластмасса обладает следующими свойствами: не имеет пузырьков, стабильна, имеет высокую вязкость, хорошую воздухонепроницаемость, хорошую водонепроницаемость, хорошую стойкость к атмосферным воздействиям, хорошую стойкость против воздействия ветра, солнечных лучей и дождя, а также устойчивость к воздействию влаги и резких колебаний температуры. Кроме того, такой защитный слой может очень хорошо защищать сердечник. Пластмасса защитного слоя и пластмасса сердечника относятся к одному типу. Несмотря на то что одна пластмасса получена из пластмассовых отходов, другая из новой пластмассы, оба типа пластмассы имеют одинаковые термопластические свойства, так что они могут интегративно соединяться друг с другом путем коэкструзии. Это упрощает процесс изготовления и повышает производительность.

Защитный слой образован слоем из чистой пластмассы, наружная поверхность которого выглядит эстетично и привлекательно. При этом сердечник со своей шероховатой поверхностью темными красками полностью закрыт. Тем самым обеспечивается привлекательный внешний вид профиля.

Защитный слой берет на себя функцию внутреннего граничного слоя для этого внешнего декоративного слоя. Поскольку этот защитный слой выполнен из чистой пластмассы (новой пластмассы одного единственного типа), то выбор согласующегося со свойствами этого защитного слоя клея для оклеивания внешним декоративным слоем очень прост. Такое соединение получается прочным и легко не отслаивается.

Способ изготовления согласно данному изобретению обладает следующими преимуществами:

1. К сырьевым материалам добавляют минеральные наполнители. Способность к растяжению и гибкость улучшаются благодаря смешиванию растительных волокон и пластмассы, тогда как добавление минеральных наполнителей ведет к повышению прочности и ударной вязкости профиля, вследствие чего гибкость профиля еще больше повышается, так что сломать такой профиль нелегко.

2. Подбор материалов осуществляется скорее с естественнонаучных позиций и соответственно с большей пригодностью и точностью. Далее, подбор материалов основан на принципах химических реакций полимеров. Что касается выбора типов пластмасс для сердечника, то вместо множества пластмассовых сырьевых материалов используют лишь пластмассовые сырьевые материалы одного единственного типа. При этом ставятся следующие задачи: во-первых, должна быть одна единственная температура плавления, что упрощает раздельную заготовку сырьевых материалов при повторной переработке, облегчает вторичную переработку и способствует защите окружающей среды. Во-вторых, должны совпадать термопластические свойства, что облегчает присоединение защитного слоя, обеспечивающего защитное действие для сердечника, посредством коэкструзии. Эта защитная пленка и сердечник имеют одинаковые термопластические свойства, что ведет к прочному соединению и позволяет отказаться от ламинирования путем вальцевания при повышенной температуре и приклеивания при нагреве с помощью вальцовочной машины. Защитная пленка для сердечника, образованная путем коэкструзии, значительно лучше, чем защитная пленка, которая получается методом ламинирования. Образованная по принципу коэкструзии защитная пленка для сердечника имеет лучшие свойства в отношении защиты от дождя, защиты от влаги, звукоизоляции и стойкости к воздействию ветра, причем одновременно улучшается воздухонепроницаемость и стойкость к атмосферным воздействиям.

Поскольку для защитного слоя используется пластмасса одного единственного типа и при этом речь идет о новой пластмассе, то качество материала получается единым, и при этом нет никаких загрязнений. Для нанесения кашированием наружных слоев (технологическая операция нанесения декоративного слоя) это тоже является благоприятным. В связи с этим возникают также преимущества и для выбора подходящего клея для приклеивания декоративного слоя, который не будет легко сходить, не образует пузырьков воздуха и не отслаивается без труда.

Кроме того, благодаря этому снижается сложность способа, экономится энергия и обеспечивается защита окружающей среды. Это благоприятно влияет и на себестоимость продукции, а также на внедрение изобретения.

Существенное преимущество данного изобретения заключается в том, что для соединения защитной пленки с поверхностью сердечника предложен метод коэкструзии. В случае пластмасс разных типов осуществление коэкструзии оказывается проблематичным. Поэтому для сердечника и для защитного слоя необходимо выбирать пластмассу одного и того же типа.

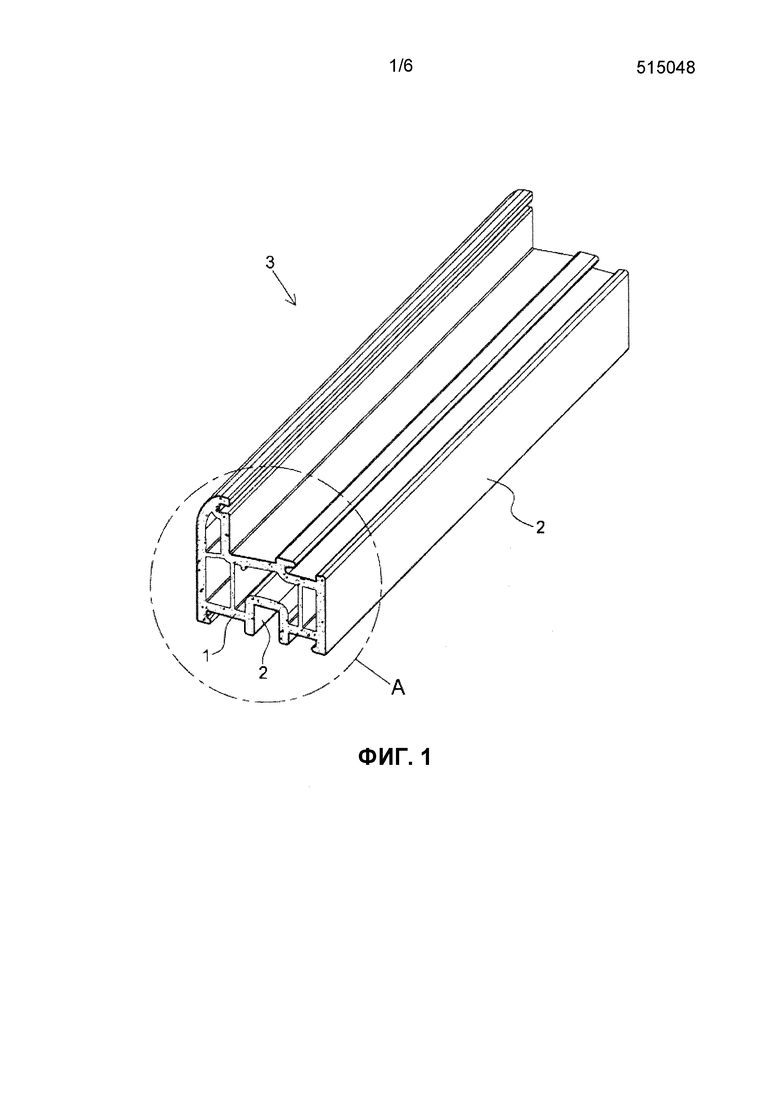

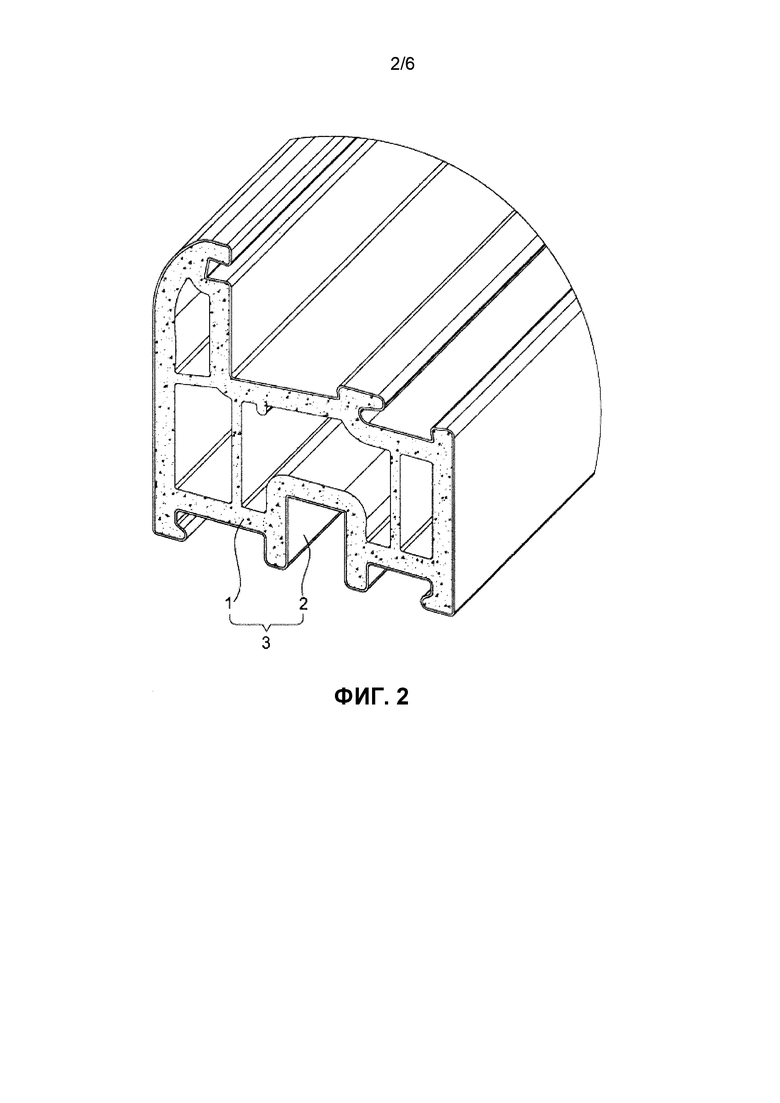

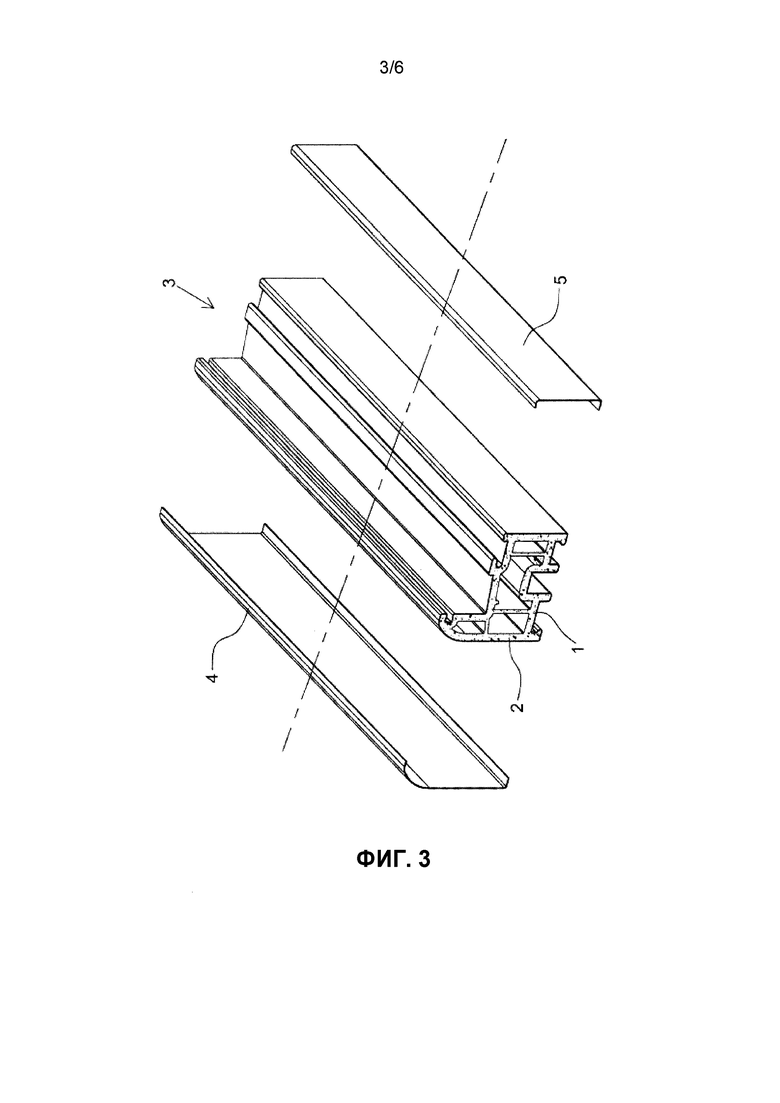

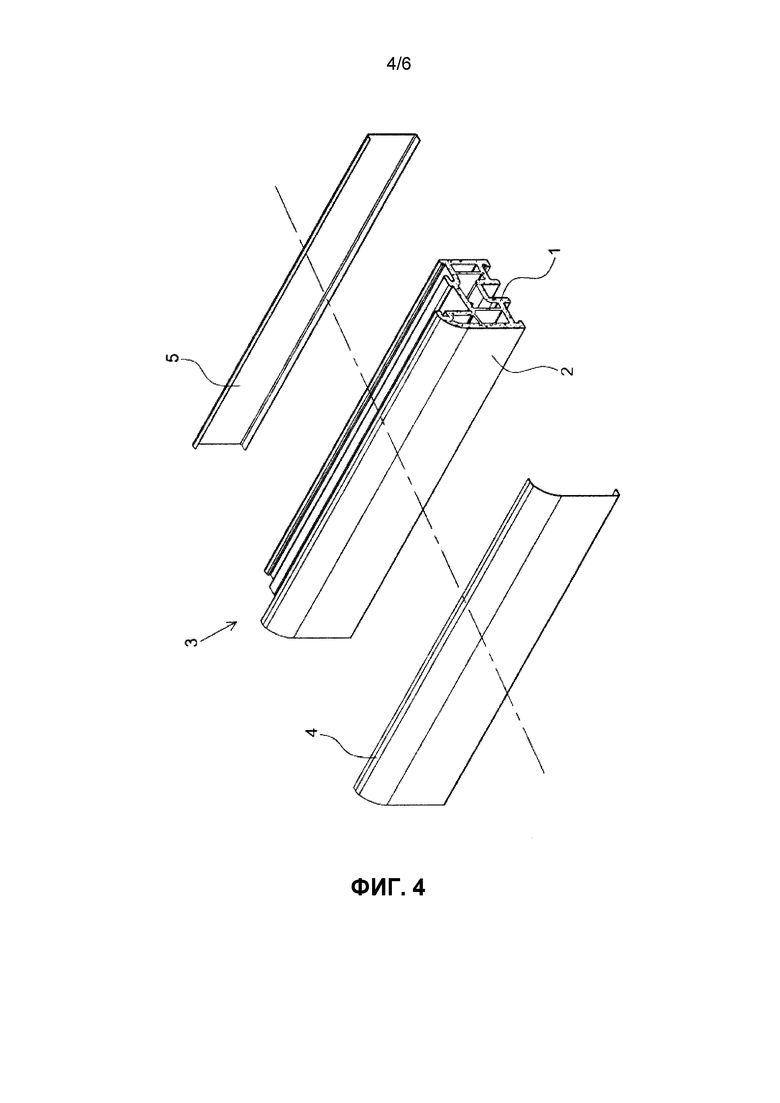

На прилагаемых чертежах показано:

Фиг. 1 - схематичное изображение конструкции профиля согласно изобретению;

Фиг. 2 - увеличенное изображение фрагмента A по Фиг. 1;

Фиг. 3 - схематичное изображение показанного на Фиг. 1 профиля перед соединением с декоративным слоем;

Фиг. 4 - вид сбоку профиля по Фиг. 3;

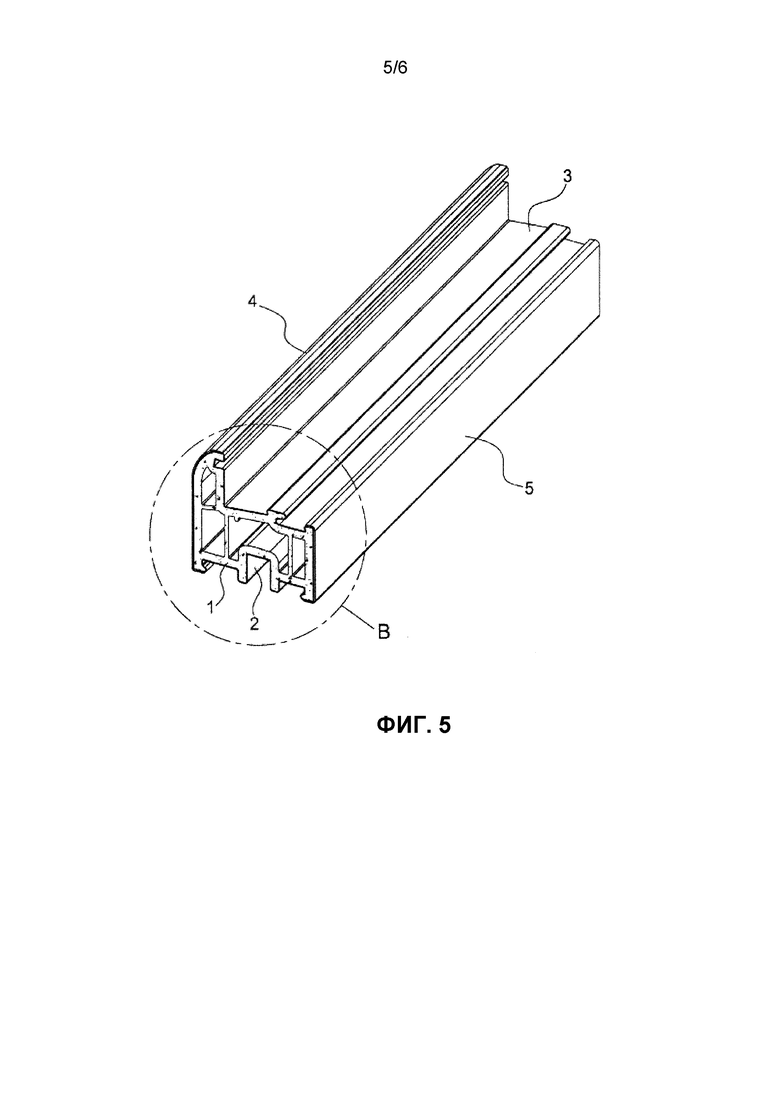

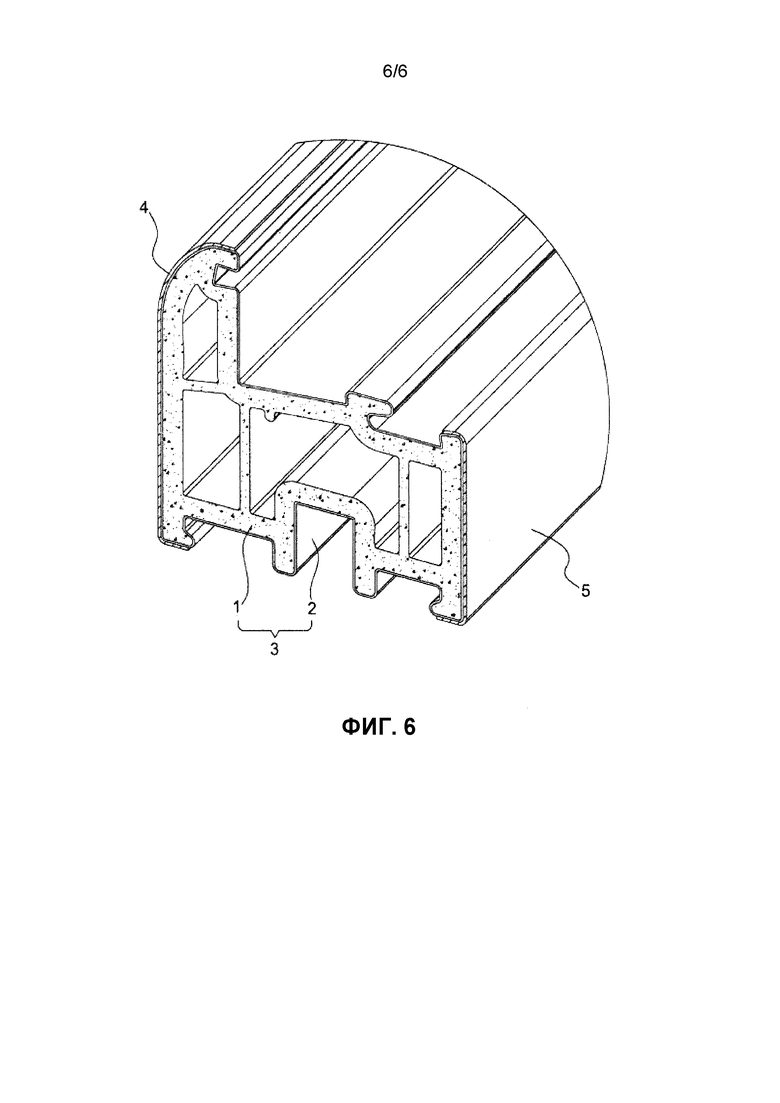

Фиг. 5 - схематичное изображение показанного на Фиг. 1 профиля после соединения с декоративным слоем;

Фиг. 6 - увеличенное изображение фрагмента B по Фиг. 5.

Как показано на Фиг. 1 и 2, заявленный композитный профиль из алюминия, пластмассы и древесных волокон содержит сердечник 1. Этот сердечник 1 получен из минеральных веществ, растительных волокон, добавок, которые оказывают связующее действие, а также пластмассовых отходов из пластмассы одного единственного типа. Что касается растительных волокон, то речь может идти об одном или нескольких материалах, выбранных из группы, включающей древесину, бамбук, древесные опилки, рисовую солому, льноволокно, китайскую крапиву. Что касается минерального порошка, то при этом речь может идти об одном или нескольких материалах, выбранных из группы, включающей известь, асбест, слюду, мел и стекловолокно. Что касается добавки, то при этом речь может идти об ангидриде малеиновой кислоты (малеиновом ангидриде), обычно сокращенно обозначаемой как MSA (МА). Наружная поверхность сердечника 1 снабжена защитным слоем 2. Защитный слой 2 состоит из слоя чистой пластмассы, причем защитный слой 2 полностью покрывает наружную поверхность сердечника 1, и этот защитный слой 2 и сердечник 1 образуют профиль 3.

Далее изобретение поясняется со ссылкой на фиг. 3-6. На обе стороны профиля 3 (сторона снаружи помещения и сторона внутри помещения) нанесены декоративные слои 4 и 5. Эти декоративные слои 4 и 5 могут быть образованы из алюминиевой фольги. В порядке альтернативы декоративные слои 4 и 5 могут быть выполнены и из пленки под дерево. Кроме того, декоративные слои 4 и 5 могут быть выполнены и из шпона.

Что касается типа пластмассы для сердечника 1, то здесь речь может идти о любом материале, выбранном из группы, включающей полипропилен (ПП), полиэтилен (ПЭ), поливинилхлорид (ПВХ) и полиэтилен высокой плотности (ПЭВП).

Тип пластмассы для защитного слоя 2 и тип пластмассы для сердечника 1 один и тот же. Если, например, для сердечника 1 используется пластмасса полипропилен (ПП) (пластмассовые отходы), то защитный слой 2 представляет собой слой из чистого полипропилена (ПП) (новая пластмасса).

Если для сердечника 1 используют полиэтилен (ПЭ) (пластмассовые отходы), то защитный слой 2 представляет собой слой из чистого полиэтилена (ПЭ) (новая пластмасса).

Если для сердечника 1 используют поливинилхлорид (ПВХ) (пластмассовые отходы), то защитный слой 2 представляет собой слой из чистого поливинилхлорида (ПВХ) (новая пластмасса).

Если для сердечника 1 используют полиэтилен высокой плотности (ПЭВП) (пластмассовые отходы), то защитный слой 2 представляет собой слой из чистого полиэтилена высокой плотности (ПЭВП) (новая пластмасса).

Защитный слой 2 берет на себя функцию граничного слоя, благодаря чему успешно защищены как внутренняя, так и внешняя стороны профиля 3. Защитный слой 2 образует наружную граничную поверхность сердечника 1. Поэтому для получения этого защитного слоя 2 используется чистая пластмасса (новая пластмасса, принадлежащая к одному единственному типу). Структура новой пластмассы не имеет пузырьков и стабильна. Новая пластмасса обладает высокой вязкостью, хорошей воздухонепроницаемостью, хорошей водонепроницаемостью, а также устойчива к атмосферным воздействиям, воздействию ветра, солнечных лучей и дождя. Кроме того, она может противостоять воздействиям влаги и резким перепадам температуры и может эффективно защитить сердечник 1. Тип пластмассы для защитного слоя 2 и тип пластмассы для сердечника 1 один и тот же. Хотя одна пластмасса является новой пластмассой, а другая получена из пластмассовых отходов, оба пластмассовых материала имеют тем не менее одинаковые термопластические свойства, так что они очень просто соединяются друг с другом в процессе производства. Это упрощает процесс изготовления и повышает его производительность.

Защитный слой 2 получается из слоя чистой пластмассы, имеет привлекательный внешний вид и полностью покрывает сердечник 1, имеющий шероховатую поверхность и темные цвета. Благодаря этому обеспечивается привлекательный внешний вид и для сердечника 1.

Защитный слой 2 берет на себя функцию внутреннего граничного слоя для внешних декоративных слоев 4 и 5. Поскольку защитный слой 2 выполнен из чистой пластмассы (новая пластмасса одного единственного типа), то очень просто подобрать согласующийся с ней по свойствам клей для оклеивания внешними декоративными слоями 4 и 5. Такое соединение оказывается прочным и не расслаивается без труда.

Способ изготовления композитного профиля из алюминия, пластмассы и древесных волокон согласно данному изобретению может быть реализован в следующих конкретных вариантах осуществления:

Пример 1

Согласно изобретению предусмотрен способ изготовления композитных профилей из алюминия, пластмассы и древесных волокон, включающий следующие этапы:

Первый этап - подготовка сырья, со следующими операциями:

(1) выбор термопластичных пластмассовых отходов из полипропилена (ПП) в качестве основного сырья, причем в случае основного сырья речь может идти о возвращенных пластиковых бутылках, пластмассовых трубах, пластиковых стаканчиках и иных пластмассовых емкостях, причем все они состоят из полипропилена (ПП). Упомянутые пластиковые бутылки, пластмассовые трубы и пластиковые стаканчики измельчаются в измельчительной машине и затем экструдируются с помощью экструдера в сферический пластмассовый гранулят, однородный по размеру зерна, для последующего использования как основное сырье. Диаметр шариков пластмассового гранулята составляет 2 мм;

(2) выбор растительных волокон в качестве вспомогательного сырья, причем в случае растительных волокон речь идет о древесных опилках, которые измельчаются в мельнице в муку с величиной частиц 40 меш.

(3) приготовление минерального порошка с величиной частиц 300 меш в качестве наполнителя, при этом речь здесь идет о стеклянном порошке;

(4) выбор химического реагента со связующим действием в качестве добавки, причем под добавкой здесь понимается малеиновый ангидрид (MA).

Второй этап - смешивание материалов:

При этом 50 масс.% полипропилена (ПП) в качестве основного сырья,

40 масс.% древесных опилок в качестве вспомогательного сырья,

6 масс.% стеклянного порошка в качестве наполнителя и

4 масс.% малеинового ангидрида в качестве добавки

вводят в смесительное устройство, нагревают и механически перемешивают, а затем с помощью экструдера экструдируют в круглый пластмассовый гранулят, однородный по размеру зерна, для последующего использования в качестве исходного материала для изготовления сердечника профиля. Диаметр шариков пластмассового гранулята составляет 3 мм.

Третий этап - изготовление профиля в технологической линии с помощью коэкструзионных установок:

Технологическая линия коэкструзионных установок содержит две большие части. Первая часть представляет собой экструдер с одинарным шнеком или со сдвоенным шнеком. На выходе экструдера предусмотрена коэкструзионная головка, которая представляет собой наносящую покрытие профилирующую головку. Второй частью является охлаждающе-формовочная установка.

Полученный на втором этапе исходный материал для получения сердечника профиля помещают в воронку экструдера. Одновременно в другую воронку экструдера помещают согласующуюся с материалом основного сырья пластмассу (новую пластмассу) в качестве исходного материала для защитного слоя, причем в качестве исходного материала для защитного слоя здесь рассматривается новая пластмасса (чистая пластмасса) из полипропилена (ПП). Затем запускают экструдер. При использовании коэкструзионной головки термически расплавленный исходный материал для сердечника и термически расплавленный исходный материал для защитного слоя экструдируются по принципу коэкструзии, чтобы синхронно осуществить экструзию сердечника и защитного слоя. В процессе коэкструзии сердечник 1 и защитный слой 2 благодаря согласующимся термопластическим свойствам входят в плотное соединение с образованием единого блока, показанного на фиг. 1 и 2, обладающего преимуществами жесткого соединения, высокой прочностью, звукоизоляцией, хорошей теплоизоляцией, хорошей воздухо- и водонепроницаемостью. После охлаждения и формования в охлаждающе-формовочной установке получается профиль 3.

Четвертый этап - осуществление каширования:

При кашировании декоративные слои 4 и 5 помещаются на профиль 3. Как показано на фиг. 3 и 4, подлежащими кашированию поверхностями профиля 3 являются его сторона снаружи помещения и его сторона внутри помещения. В данном примере осуществления декоративные слои 4 и 5 выполнены из алюминиевой фольги.

На алюминиевую фольгу 4, 5 наносят клей, алюминиевую фольгу помещают в рабочую позицию установки для каширования, причем профиль 3 располагают на направляющей скольжения во впускной зоне установки для каширования и с помощью приводного средства вводят в установку для каширования. Алюминиевая фольга 4, 5 в установке для каширования посредством клея горячего отверждения соединяется с профилем 3, который выводится как готовое изделие (см. фиг. 5 и 6).

Пример 2

Согласно изобретению речь идет о способе изготовления композитного профиля из алюминия, пластмассы и древесных волокон, включающем следующие этапы:

Первый этап - подготовка сырья, со следующими операциями:

(1) выбор термопластичных пластмассовых отходов из полиэтилена (ПЭ) в качестве основного сырья, при этом под основным сырьем могут пониматься возвращенные пластиковые бутылки, пластмассовые трубы, пластиковые стаканчики и иные пластмассовые емкости, причем все они состоят из полиэтилена (ПЭ). Эти пластиковые бутылки, пластмассовые трубы и пластиковые стаканчики измельчают в измельчительной машине, а затем с помощью экструдера экструдируют в сферический пластмассовый гранулят, однородный по размеру зерна (в качестве основного сырья) для последующего использования. Диаметр шариков такого пластмассового гранулята составляет 3 мм;

(2) выбор растительных волокон в качестве вспомогательного сырья, причем здесь в случае растительных волокон речь идет о бамбуковой муке, которая измельчена в мельнице в муку с величиной частиц 50 меш;

(3) приготовление минерального порошка с величиной частиц 400 меш в качестве наполнителя, причем здесь в качестве минерального порошка используют асбестовый порошок;

(4) выбор химического реагента со связующим действием в качестве добавки, причем здесь в качестве добавки берется малеиновый ангидрид (обычно обозначаемый как MA).

Второй этап - смешивание материалов:

При этом 55 масс.% полиэтилена (ПЭ) в качестве основного сырья,

38 масс.% бамбуковой муки в качестве вспомогательного сырья, 5 масс.% асбестового порошка в качестве наполнителя и

2 масс.% малеинового ангидрида в качестве добавки

помещают в смесительное устройство, нагревают и механически перемешивают, а затем экструдируют с помощью экструдера в круглый пластмассовый гранулят с однородными по величине зернами для последующего использования в качестве исходного материала для изготовления сердечника профиля. Диаметр шариков пластмассового гранулята составляет 4 мм.

Третий этап - изготовление профиля в технологической линии с помощью коэкструзионных установок:

Технологическая линия коэкструзионных установок содержит две большие части. Первая часть представляет собой экструдер с одинарным шнеком или со сдвоенным шнеком. На выходе экструдера установлена коэкструзионная головка, при этом речь идет о наносящей покрытие профилирующей головке. Второй частью является охлаждающе-формовочная установка.

Полученный на втором этапе исходный материал для изготовления сердечника профиля помещают в воронку экструдера. Одновременно в другую воронку экструдера помещают согласующуюся с материалом основного сырья пластмассу (новую пластмассу) в качестве исходного материала для защитного слоя, причем в качестве исходного материала для защитного слоя здесь рассматривается новая пластмасса (чистая пластмасса) из полиэтилена (ПЭ). Запускают экструдер. При использовании коэкструзионной головки термически расплавленный исходный материал для сердечника и исходный материал для защитного слоя экструдируют по принципу коэкструзии, чтобы синхронно осуществить экструзию сердечника и защитного слоя. В процессе коэкструзии сердечник 1 и защитный слой 2 благодаря согласующимся термопластическим свойствам входят в тесное соединение с образованием блока, как это показано на фиг. 1 и 2, обладающего преимуществами жесткого соединения, высокой прочностью, звукоизоляцией, хорошей теплоизоляцией, а также хорошей воздухо- и водонепроницаемостью. После охлаждения и формования в охлаждающе-формовочной установке получается профиль 3.

Четвертый этап - осуществление каширования:

При кашировании на профиль 3 наносят декоративные слои 4 и 5. Как показано на фиг. 3 и 4, подлежащими кашированию поверхностями профиля 3 являются его сторона снаружи помещения и его сторона внутри помещения. В данном примере осуществления декоративные слои 4 и 5 выполнены из алюминиевой фольги.

На алюминиевую фольгу 4, 5 наносят клей, алюминиевую фольгу помещают в рабочую позицию установки для каширования, причем профиль 3 располагают на направляющей скольжения во впускной зоне установки для каширования и с помощью приводного средства вводят в установку для каширования. Алюминиевая фольга 4, 5 в установке для каширования посредством клея горячего отверждения соединяется с профилем 3, который выводится как готовое изделие (см. фиг. 5 и 6).

Пример 3

Согласно изобретению способ изготовления композитных профилей из алюминия, пластмассы и древесных волокон включает следующие этапы:

Первый этап - подготовка сырья:

(1) выбор термопластичных пластмассовых отходов полиэтилена высокой плотности (ПЭВП) в качестве основного сырья, при этом такое основное сырье может представлять собой возвращенные пластиковые бутылки, пластмассовые трубы, пластиковые стаканчики и иные пластмассовые емкости, причем все они состоят из ПЭВП. Упомянутые пластиковые бутылки, пластмассовые трубы и пластиковые стаканчики измельчают с помощью измельчительной машины, а затем экструдируют с помощью экструдера в сферический пластмассовый гранулят с однородными по величине зернами для последующего использования в качестве основного сырья. Диаметр шариков пластмассового гранулята составляет 4 мм;

(2) выбор растительных волокон в качестве вспомогательного сырья, причем в случае таких растительных волокон речь идет о льноволокне, которое в мельнице измельчают в муку с величиной частиц 60 меш;

(3) приготовление минерального порошка крупностью 500 меш в качестве наполнителя, при этом здесь под минеральным порошком понимается слюдяной порошок;

(4) выбор химического реагента со связующим действием в качестве добавки, при этом в случае добавки речь здесь идет о малеиновом ангидриде.

Второй этап - смешивание материалов:

При этом 30 масс.% полиэтилена высокой плотности (ПЭВП) в качестве основного сырья,

38 масс.% льноволокна в качестве вспомогательного сырья,

30 масс.% слюдяного порошка в качестве наполнителя и

2 масс.% малеинового ангидрида в качестве добавки

подают в смесительное устройство, нагревают и механически перемешивают, а затем экструдируют с помощью экструдера в сферический пластмассовый гранулят, однородный по размеру зерна, для последующего использования в качестве исходного материала для получения сердечника профиля 3. Диаметр шариков пластмассового гранулята составляет 5 мм.

Третий этап - изготовление профиля в технологической линии с помощью коэкструзионных установок:

Технологическая линия коэкструзионных установок содержит две большие части. Первая часть представляет собой экструдер с одинарным шнеком или со сдвоенным шнеком. На выходе экструдера установлена коэкструзионная головка, которая представляет собой наносящую покрытие профилирующую головку. Вторая часть представляет собой охлаждающе-формовочную установку.

Полученный на втором этапе исходный материал для изготовления сердечника профиля загружается в воронку экструдера. Одновременно в другую воронку экструдера в качестве исходного материала для защитного слоя подается пластмасса (новая пластмасса), согласующаяся с материалом основного сырья, при этом в качестве исходного материала для защитного слоя здесь рассматривается новая пластмасса (чистая пластмасса) из полиэтилена высокой плотности (ПЭВП). Экструдер запускается. При использовании коэкструзионной головки термически расплавленный исходный материал для сердечника и исходный материал для защитного слоя экструдируются по принципу коэкструзии, причем экструзию сердечника 1 и защитного слоя 2 заканчивают синхронно. В процессе коэкструзии сердечник 1 и защитный слой 2 благодаря согласующимся термопластическим свойствам входят в тесное соединение с образованием блока, как показано на фиг. 1 и 2, обладающего преимуществами жесткого соединения, высокой прочностью, звукоизоляцией, хорошей теплоизоляцией, и хорошей воздухо- и водонепроницаемостью. После охлаждения и отформовывания в охлаждающе-формовочной установке получается профиль 3.

Четвертый этап - осуществление каширования:

При кашировании на профиль 3 помещают декоративные слои 4 и 5. Как показано на фиг. 3 и 4, подлежащими кашированию поверхностями профиля 3 являются его сторона снаружи помещения и сторона внутри помещения. В данном примере осуществления декоративные слои 4 и 5 выполнены из пленки под дерево.

На пленку под дерево наносят клей, пленку под дерево помещают в рабочую позицию установки для каширования, причем профиль 3 располагают на направляющей скольжения во впускной зоне установки для каширования и с помощью приводного средства вводят в установку для каширования. Пленка под дерево в установке для каширования посредством клея горячего отверждения соединяется с профилем 3, который выводится как готовое изделие (см. фиг. 5 и 6).

Пример 4

Согласно изобретению способ изготовления композитного профиля из алюминия, пластмассы и древесных волокон включает следующие этапы:

Первый этап - приготовление сырья:

(1) выбор термопластичных пластмассовых отходов из поливинилхлорида (ПВХ) в качестве основного сырья, причем здесь в качестве основного сырья могут рассматриваться возвращенные пластиковые бутылки, пластмассовые трубы, пластиковые стаканчики и другие пластмассовые емкости, причем все они состоят из ПВХ. Упомянутые пластиковые бутылки, пластмассовые трубы и пластиковые стаканчики измельчают с помощью измельчительной машины, а затем экструдируют с помощью экструдера в сферический пластмассовый гранулят с однородными по величине зернами для последующего использования в качестве основного сырья. Диаметр шариков пластмассового гранулята составляет 4 мм;

(2) выбор растительных волокон в качестве вспомогательного сырья, причем в случае растительных волокон речь идет о смеси из бамбуковой муки и древесных опилок, каждого компонента по 50 масс.%, причем эта смесь из бамбуковой муки и древесных опилок измельчается в мельнице в муку с величиной частиц 70 меш;

(3) приготовление минерального порошка с величиной частиц 800 меш в качестве наполнителя, причем здесь под минеральным порошком понимается молотый мел;

(4) выбор химического реагента со связующими свойствами в качестве добавки, причем в случае добавки здесь речь идет о малеиновом ангидриде;

Второй этап - смешивание материалов:

При этом 45 масс.% поливинилхлорида в качестве основного сырья,

45 масс.% смеси из бамбуковой муки и древесных опилок в качестве вспомогательного сырья,

6 масс.% молотого мела в качестве наполнителя, и

4 масс.% малеинового ангидрида в качестве добавки

вводят в смесительное устройство, нагревают и механически перемешивают, а затем экструдируют с помощью экструдера в сферический пластмассовый гранулят с однородными по величине зернами для последующего использования в качестве исходного материала для изготовления сердечника профиля. Диаметр шарика пластмассового гранулята составляет 6 мм.

Третий этап - изготовление профиля в технологической линии с помощью коэкструзионных установок:

Технологическая линия коэкструзионной установки содержит две большие части. Первая часть представляет собой экструдер с одинарным шнеком или со сдвоенным шнеком. На выходе экструдера установлена коэкструзионная головка, при этом речь здесь идет о наносящей покрытие профилирующей головке. Второй частью является охлаждающе-формовочная установка.

Полученный на втором этапе исходный материал для изготовления сердечника профиля загружают в воронку экструдера. Одновременно в другую воронку экструдера в качестве исходного материала для защитного слоя загружают согласующуюся с материалом основного сырья пластмассу (новую пластмассу), причем в случае исходного материала для защитного слоя речь здесь идет о новой пластмассе (чистой пластмассе) из поливинилхлорида (ПВХ). Запускают экструдер. При использовании коэкструзионной головки термически расплавленный исходный материал для сердечника и исходный материал для защитного слоя экструдируются по принципу коэкструзии, чтобы синхронно осуществить экструзию сердечника и защитного слоя. В процессе коэкструзии сердечник 1 и защитный слой 2 вследствие согласующихся термопластических свойств вступают в тесное соединение с образованием блока, показанного на фиг. 1 и 2, который обладает преимуществами жесткого соединения, высокой прочностью, звукоизоляцией, хорошей теплоизоляцией и хорошей воздухо- и водонепроницаемостью. После охлаждения и отформовывания в охлаждающе-формовочной установке получается профиль 3.

Четвертый этап - осуществление каширования:

При кашировании на профиль 3 наносят декоративные слои 4 и 5. Как показано на фиг. 3 и 4, подлежащими кашированию поверхностями профиля 3 являются его сторона снаружи помещения и сторона внутри помещения. В данном примере осуществления декоративные слои 4 и 5 выполнены из пленки под дерево. На декоративную пленку под дерево наносится клей, декоративную пленку под дерево помещают в рабочую позицию установки для каширования, причем профиль 3 располагают на направляющей скольжения во впускной зоне установки для каширования и с помощью приводного средства вводят в установку для каширования. С помощью термоплавкого клея декоративная пленка под дерево в установке для каширования соединяется с профилем 3, который извлекается как готовое изделие (см. фиг. 5 и 6).

Пример 5

Согласно изобретению способ изготовления композитных профилей из алюминия, пластмассы и древесных волокон включает следующие этапы:

Первый этап - приготовление сырья, со следующими операциями:

(1) выбор пластмассовых отходов или новой пластмассы из полиэтилена (ПЭ) в качестве основного сырья, при этом здесь под пластмассовыми отходами могут пониматься возвращенные пластиковые бутылки, пластмассовые трубы, пластиковые стаканчики и другие пластмассовые емкости, причем все они состоят из полиэтилена (ПЭ). Упомянутые пластиковые бутылки, пластмассовые трубы и пластиковые стаканчики измельчают в измельчительной машине, а затем экструдируют с помощью экструдера в сферический пластмассовый гранулят с однородными по величине зернами для последующего использования в качестве основного сырья. Диаметр шариков пластмассового гранулята составляет 3 мм;

(2) выбор растительных волокон в качестве вспомогательного сырья, причем под растительными волокнами здесь понимается мука из рисовой соломы, измельчаемой в мельнице в муку с величиной частиц 80 меш;

(3) приготовление минерального порошка с величиной частиц 600 меш в качестве наполнителя, при этом под минеральным порошком подразумевается порошок талька;

(4) выбор химического реагента со связующим действием в качестве добавки, причем как добавка здесь используется малеиновый ангидрид.

Второй этап - смешивание материалов:

При этом 40 масс.% полиэтилена (ПЭ) в качестве основного сырья,

46 масс.% муки из рисовой соломы в качестве вспомогательного сырья,

10 масс.% порошка талька в качестве наполнителя, и

4 масс.% малеинового ангидрида в качестве добавки загружают в смесительное устройство, нагревают и механически перемешивают, а затем экструдируют с помощью экструдера в сферический пластмассовый гранулят с однородными по величине зернами для последующего использования в качестве исходного материала для изготовления сердечника профиля. Диаметр шариков пластмассового гранулята составляет 4 мм.

Третий этап - изготовление профиля в технологической линии с помощью коэкструзионных установок:

Технологическая линия коэкструзионной установки содержит две большие части. Первая часть представляет собой экструдер с одинарным шнеком или со сдвоенным шнеком. На выходе экструдера предусмотрена коэкструзионная головка, причем в данном случае речь идет о наносящей покрытие профилирующей головке. Вторая часть представляет собой охлаждающе-формовочную установку.

Полученный на втором этапе исходный материал для изготовления сердечника профиля загружается в воронку экструдера. Одновременно в другую воронку экструдера загружают согласующуюся с материалом основного сырья пластмассу (новую пластмассу) в качестве исходного сырья для защитного слоя, при этом исходным сырьем для защитного слоя является новая пластмасса (чистая пластмасса) из полиэтилена (ПЭ). Экструдер запускается. При использовании коэкструзионной головки термически расплавленный исходный материал для сердечника и исходный материал для защитного слоя экструдируются по принципу коэкструзии, чтобы синхронно реализовать экструзию сердечника и защитного слоя. В процессе коэкструзии сердечник 1 и защитный слой 2 вследствие согласующихся термопластических свойств входят в тесное соединение с образованием блока, показанного на фиг. 1 и 2, который обладает преимуществами жесткого соединения, высокой прочностью, звукоизоляцией, хорошей теплоизоляцией и хорошей воздухо- и водонепроницаемостью. После охлаждения и отформовывания в охлаждающе-формовочной установке получается профиль 3.

Изобретение касается композитного профиля из алюминия, пластмассы с использованием вторичного сырья. Описан композитный профиль, содержащий сердечник, выполненный из минеральных веществ, растительных волокон, добавок и пластмассы одного единственного типа, отличающийся тем, что пластмасса сердечника состоит из пластмассовых отходов, в качестве добавок содержит малеиновый ангидрид MA, а на наружной поверхности сердечника расположен защитный слой, который полностью покрывает эту наружную поверхность сердечника и образован слоем из не бывшей в употреблении пластмассы одного единственного типа, причем пластмасса защитного слоя и пластмасса сердечника относятся к одному и тому же типу, причем что сердечник и защитный слой изготовлены по принципу коэкструзии, причем сердечник и защитный слой соединены друг с другом в единое целое лишь за счет изготовления по принципу коэкструзии, причем внешняя сторона защитного слоя на противоположной стороне композитного профиля оклеена декоративным слоем из алюминиевой фольги. Также описан способ изготовления композитного профиля. Технический результат: получение высококачественных строительных профилей методом коэкструзии, которые имеют прочное соединение, продолжительный срок службы, долговечны и находят широкое применение. 2 н. и 5 з.п. ф-лы, 6 ил., 5 пр.

1. Композитный профиль, содержащий сердечник (1), выполненный из минеральных веществ, растительных волокон, добавок и пластмассы одного единственного типа, отличающийся тем, что пластмасса сердечника (1) состоит из пластмассовых отходов, в качестве добавок содержит малеиновый ангидрид (MA), а на наружной поверхности сердечника (1) расположен защитный слой (2), который полностью покрывает эту наружную поверхность сердечника (1) и образован слоем из не бывшей в употреблении пластмассы одного единственного типа, причем пластмасса защитного слоя (2) и пластмасса сердечника (1) относятся к одному и тому же типу, причем что сердечник (1) и защитный слой (2) изготовлены по принципу коэкструзии, причем сердечник (1) и защитный слой (2) соединены друг с другом в единое целое лишь за счет изготовления по принципу коэкструзии, причем внешняя сторона защитного слоя (2) на противоположной стороне композитного профиля оклеена декоративным слоем (4, 5) из алюминиевой фольги.

2. Композитный профиль по п. 1, отличающийся тем, что растительные волокна выбраны из одного или нескольких материалов из группы, включающей древесину, бамбук, древесные опилки, рисовую солому, льноволокно, китайскую крапиву и стебли.

3. Композитный профиль по п. 1, отличающийся тем, что минеральные вещества выбраны из одного или двух материалов из группы, включающей известь, асбест, слюду, мел, тальк, карбонат кальция и стекловолокна.

4. Способ изготовления композитного профиля, включающий следующие этапы:

- первый этап - приготовление сырья, со следующими операциями:

(1) выбор пластмассовых отходов или не бывшей в употреблении пластмассы в качестве основного сырья, при этом под основным сырьем понимается любой материал, выбранный из группы, включающей полипропилен, полиэтилен, поливинилхлорид или полиэтилен высокой плотности (ПЭВП),

(2) выбор растительных волокон в качестве вспомогательного сырья, причем растительные волокна измельчают в мельнице в муку с величиной частиц 40-80 меш,

(3) приготовление минерального порошка с величиной частиц 300-800 меш в качестве наполнителя,

(4) выбор химического реагента со связующим действием в качестве добавки;

- второй этап - смешивание материалов,

при этом 30-55 масс. % основного сырья,

38-55 масс. % вспомогательного сырья,

5-30 масс. % наполнительного материала и

2-6 масс. % малеинового ангидрида (МА) в качестве добавки,

загружают в смесительное устройство, нагревают и механически перемешивают, а затем перерабатывают в гранулят как исходный материал для изготовления сердечника (1) профиля (3);

- третий этап - изготовление профиля в коэкструзионной установке, включающий следующие операции:

- загрузку полученного на втором этапе исходного материала в воронку экструдера для изготовления сердечника профиля,

- одновременную загрузку в другую воронку экструдера не бывшей в употреблении пластмассы того же типа, что и основное сырье, в качестве исходного материала для защитного слоя,

- запуск экструдера,

- экструдирование расплавленного исходного материала для сердечника и расплавленного исходного материала для защитного слоя по принципу коэкструзии при использовании коэкструзионной головки для синхронного осуществления экструзии сердечника и защитного слоя, и затем

- охлаждение и отформовывание в охлаждающе-формовочной установке для получения профиля,

причем сердечник и защитный слой в процессе коэкструзии вследствие согласующихся термопластических свойств неподвижно соединяются в интегрированное тело.

5. Способ изготовления по п. 4, отличающийся тем, что после завершения третьего этапа предусмотрен четвертый этап - каширование пленкой, включающий следующие операции:

- нанесение клея на алюминиевую фольгу (4, 5) или на декоративную пленку под дерево (4, 5),

- помещение алюминиевой фольги (4, 5) или декоративной пленки под дерево (4, 5) в рабочую позицию установки для каширования,

- помещение изготовленного на третьем этапе профиля (3) на направляющее устройство во впускной зоне установки для каширования,

- ввод профиля в установку для каширования с помощью приводного средства,

- соединение алюминиевой фольги (4, 5) или декоративной пленки под дерево (4, 5) с профилем (3) в установке для каширования с помощью клея горячего отверждения, и

- выведение профиля (3) с декоративным слоем (4, 5) как готового продукта.

6. Способ изготовления по п. 4 или 5, отличающийся тем, что вспомогательное сырье в форме растительных волокон выбирают из одного или нескольких материалов из группы, включающей древесину, бамбук, древесные опилки, рисовую солому, льноволокно, китайскую крапиву и стебли.

7. Способ изготовления по п. 4, отличающийся тем, что наполнитель в форме минерального порошка выбирают из одного или двух материалов из группы, включающей известь, асбест, слюду, мел, тальк, карбонат кальция и стекловолокна.

| JP 2002144495 A, 21.05.2002 | |||

| JP 2002144495 A, 21.05.2002 | |||

| CN 1966582 A, 23.05.2007 | |||

| CN 101487561 A, 22.07.2009 | |||

| ЛАМИНИРОВАННЫЙ ПОЛ | 1999 |

|

RU2370605C2 |

| ДОСКИ НАСТИЛА ДЛЯ ПОЛА | 2003 |

|

RU2307219C2 |

Авторы

Даты

2017-01-10—Публикация

2012-03-31—Подача