Изобретение относится к стекольной промышленности и может быть использовано в производстве изделий из стекла со сложной кривизной поверхности, методом вакуумного моллирования.

Известен способ изготовления гнутых изделий из стекла, включающий размещение заготовки в печи на разогретой форме, нагревание заготовки до температуры деформации стекла, изгибание ее вначале под действием собственного веса и механического воздействия на края стекла, а затем под действием вакуума и избыточного давления воздуха по патенту США №3607186, опубл. 21.09.1971.

Устройство для осуществления данного способа содержит печь, установленную в ней металлическую форму, соединенную с вакуумной системой и системой подачи избыточного давления воздуха, и приспособления для корректировки заготовки и механического воздействия на ее края.

Недостатком известного устройства является установка приспособления для корректировки заготовки и механического воздействия на ее края вне пространства печи с дальнейшим перемещением его в печь с зазором относительно стенок печи. Это усложняет поддержку необходимого теплового режима в печи. Кроме того, в способе используется металлическая форма, пригодная только для одного типа изделий, что повышает расходы на изготовление форм для различных изделий.

Известна установка моллирования по патенту РФ на изобретение №2498948, опубл. 20.11.2013 г., для получения гнутых изделий с параболической или сферической кривизной поверхности. Установка содержит камеру нагрева, вертикально перемещающийся под с противовесами, механизм подъема и опускания пода посредством соединенного с ним штока и вакуумную систему. Под выполнен составным, состоящим из центральной части, соединенной со штоком, и краевой части с фиксаторами ее положения. Вакуумная система соединена с камерой нагрева посредством металлической трубки, расположенной в штоке.

В устройстве улучшены условия оптимизации теплового режима, но остальные недостатки устройства по патенту США №3607186 не устранены. К ним относятся сложность конструкции и отсутствие возможности производства изделий со сложным рельефом.

Наиболее близким техническим решением к предлагаемому является способ и устройство по патенту РФ на изобретение №2408549, опубл. 10.01.2011 г. Способ и устройство предназначены для производства гнутого стекла, преимущественно под воздействием вакуума, для получения отражателей различного назначения, в частности для аэродромных прожекторов со сложной кривизной поверхности по оптическим показателям. Способ изготовления гнутых изделий из стекла включает размещение заготовки в печи на разогретой форме, выполненной из металла, нагревание заготовки до температуры деформации стекла и изгибание ее путем создания в форме вакуума. После изгибания гнутую заготовку приподнимают над формой, фиксируют ее положение и осуществляют отжиг вне контакта гнутой заготовки с формой.

Недостатком прототипа является отсутствие возможности создавать изделие со сложным и мелким поверхностным рельефом, изделия с отрицательными углами моллирования. Кроме того, для осуществления способа необходимо изготовление формы из металла, которая может быть использована только для одного типа изделия.

Техническим результатом предлагаемого решения является упрощение способа и устройства, снижение расходов на изготовление формы, а также расширение технических возможностей для создания изделий со сложным поверхностным рельефом, включая элементы рельефа с отрицательными углами.

Для достижения заявленного технического результата в способе вакуумного моллирования, включающем операции размещения в камере нагрева формы изготавливаемого изделия, а над ней заготовки из стекла, нагревание заготовки до температуры деформации стекла и изгибание ее путем создания в форме вакуума, предложено использование другой формы. Форму изготавливают из жаростойкого газопроницаемого композитного материала на основе гипса и размещают в печи в опоке, соединенной с вакуумной системой.

Для реализации предлагаемого способа изменена конструкция устройства. Для этого в устройстве, содержащем вакуумную камеру и камеру нагрева, в которой установлена форма изготавливаемого изделия и опора для размещения заготовки, иначе выполнена форма и опора для заготовки. Форма выполнена из жаростойкого газопроницаемого композитного материала на основе гипса и размещена в опоке, которая смонтирована в камере нагрева и соединена с вакуумной камерой, а опорой для заготовки служит торец опоки.

При этом опока выполнена из металла, а форма может быть выполнена из композита на основе гипса, пористой керамики или пористого графита.

Выполнение формы из жаростойкого газопроницаемого материала на основе гипса позволяет изготавливать изделия со сложным поверхностным рельефом, включая наличие отрицательных углов. Указанный материал гораздо дешевле металла и проще в работе, что удешевляет процесс изготовления изделий и упрощает процесс моллирования для широкого ассортимента изделий со сложным рельефом.

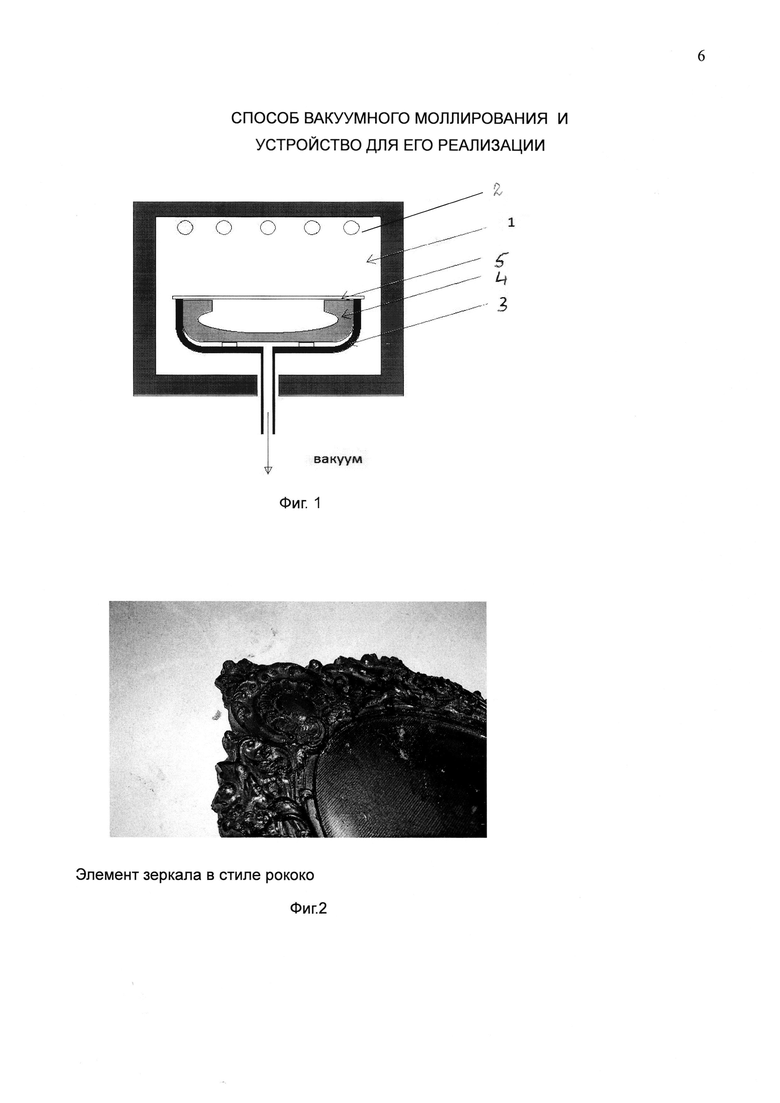

Устройство для реализации предлагаемого способа представлено на фиг. 1. Устройство содержит камеру нагрева 1 с электронагревателями 2, в которой размещена опока 3. Опока 3 может быть выполнена из металла, имеет простую, унифицированную форму и соединена через трубку с вакуумной камерой (не показана). На дно опоки 3 укладывают форму 4 для изготовления конкретного изделия. Форма 4 выполнена из жаростойкого газопроницаемого композитного материала на основе гипса. Этот материал позволяет изготавливать изделия со сложным поверхностным рельефом, включая наличие отрицательных углов. Материал существенно дешевле металла и прост в обработке, а свойство газопроницаемости формы позволяет создать вакуум во всем внутреннем объеме опоки. Размер формы 4 соответствует внутреннему диаметру опоки 3. Над формой 4 на торцах опоки 3 укладывают заготовку из стеклянного листа 5. Лист стекла 5 расположен таким образом, что перекрывает площадь опоки.

Способ осуществляют следующим образом (см. фиг. 1). В камере нагрева 1 закрепляют опоку 3, которая изготавливается из металла и является унифицированной для изготовления изделий разной формы. Опока 3 соединена с вакуумной камерой. В опоку 3 закладывают форму 4 заданного для изготовления изделия. На торцах опоки 3, над формой 4, размещают заготовку 5 из листа стекла. При достижении температуры размягчения стекла (температурный режим подбирается индивидуально для каждого типа стекол) включают вакуумный насос. Под действием атмосферного давления сверху и вакуума снизу стекло 5 прогибается и полностью обволакивает внутреннюю поверхность формы 4. После этого вакуумную установку выключают, а полученное изделие из стекла отжигают по стандартному режиму. При этом форма из пористого материала разрушается и выкрашивается из углублений изделия.

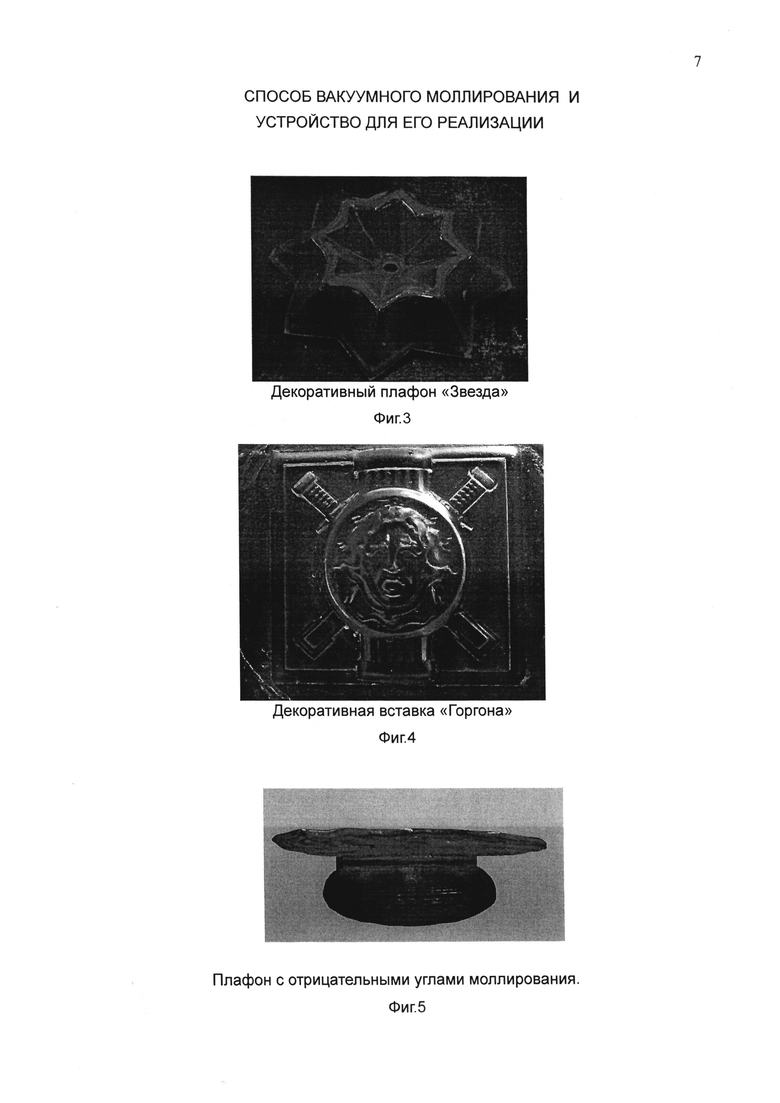

На фиг. 2-5 показаны изделия, полученные предлагаемым способом в описанном выше устройстве.

На фиг. 2 показан элемент рамы зеркала, изготовленный из цветного плоского стекла предложенным методом моллирования с последующим серебрением обратной стороны изделия.

На фиг. 3 показан декоративный потолочный плафон «Звезда», изготовленный предложенным методом моллирования из бесцветного листового стекла.

На фиг. 4 показана декоративная витражная вставка «Горгона». Изготовлена предложенным методом моллирования из бесцветного листового стекла.

На фиг. 5 показан плафон с отрицательными углами моллирования, изготовленный предложенным методом из бесцветного стекла.

Основным преимуществом предлагаемых способа и устройства является возможность изготовления изделий с очень мелким поверхностным рельефом. При этом толщина стекла по всему периметру изделия остается практически равномерной. Изготовление подобных изделий известными способами невозможно.

Реализация предлагаемого способа стала возможной за счет выполнения формы из жаростойкого газопроницаемого композитного материала на основе гипса. Этот материал позволяет изготавливать изделия со сложным поверхностным рельефом, включая наличие отрицательных углов. Материал существенно дешевле металла и прост в обработке, что значительно удешевляет производство форм.

Из подобного материала можно изготавливать даже изделия с наличием отрицательных углов моллирования. При этом не требуется изготовления сложных форм с внутренними каналами в форме, так как газопроницаемая форма позволяет создать вакуум во всем внутреннем объеме опоки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОЛЛИРОВАНИЯ ЛИСТОВОГО СТЕКЛА | 2014 |

|

RU2560021C1 |

| Способ изготовления гнутых изделий из стекла | 1982 |

|

SU1043120A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ИЗДЕЛИЙ ИЗ СТЕКЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2408548C1 |

| СПОСОБ МОЛЛИРОВАНИЯ ЛИСТОВОГО СТЕКЛА | 2011 |

|

RU2487090C1 |

| СПОСОБ МОЛЛИРОВАНИЯ ЛИСТОВОГО СТЕКЛА И ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2352530C2 |

| Способ изготовления гнутых изделий из стекла | 1982 |

|

SU1087476A1 |

| Способ изготовления гнутых изделий из стекла | 1987 |

|

SU1426954A2 |

| СПОСОБ ПЕРЕФОРМОВАНИЯ ЛИСТОВОГО СТЕКЛА | 2010 |

|

RU2431613C1 |

| Способ изготовления гнутых изделий из стекла | 1980 |

|

SU881017A1 |

| Способ изготовления гнутых изделий из стекла | 1981 |

|

SU962224A2 |

Изобретение относится к производству изделий из стекла со сложной кривизной поверхности. Технический результат – упрощение способа и устройства, расширение технических возможностей для создания изделий со сложным поверхностным рельефом, включая элементы рельефа с отрицательными углами. Заготовку из стекла размещают в камере нагрева над формой изготавливаемого изделия. Нагревают заготовку до температуры деформации стекла и изгибают ее путем создания в форме вакуума. Форму изготавливают из жаростойкого газопроницаемого композитного материала на основе гипса, причем форму размещают в камере нагрева в опоке, соединенной с вакуумной системой. 2 н. и 1 з.п. ф-лы, 5 ил.

1. Способ вакуумного моллирования, включающий операции размещения в камере нагрева формы изготавливаемого изделия, а над ней заготовки из стекла, нагревание заготовки до температуры деформации стекла и изгибание ее путем создания в форме вакуума, отличающийся тем, что форму изготавливают из жаростойкого газопроницаемого композитного материала на основе гипса и размещают в камере нагрева в опоке, соединенной с вакуумной системой.

2. Устройство для реализации способа по п. 1, содержащее вакуумную камеру и камеру нагрева, в которой установлена форма изготавливаемого изделия и опора для размещения заготовки, отличающееся тем, что форма выполнена из жаростойкого газопроницаемого композитного материала на основе гипса и размещена в опоке, которая смонтирована в камере нагрева и соединена с вакуумной камерой, а опорой для заготовки служит торец опоки.

3. Устройство по п. 2, отличающееся тем, что опока выполнена из металла.

| СИСТЕМА И СПОСОБ ДЛЯ СЕТИ АВТОМАТИЗИРОВАННОГО БУРЕНИЯ | 2018 |

|

RU2780964C2 |

| Пеностекло | 1976 |

|

SU617408A1 |

| JP 58002231 A, 07.01.1983 | |||

| CN 104944751 A 30.09.2015 | |||

| WO 2006089754 A1, 31.08.2006. | |||

Авторы

Даты

2017-01-20—Публикация

2015-11-18—Подача