Изобретение относится к оборудованию для проведения непрерывных химических процессов, а именно технологического цикла получения противотурбулентных присадок, может быть использовано для осуществления процессов полимеризации с образованием частиц полимера на поверхности твердого катализатора либо для проведения других каталитических и гетерогенных химических реакций или массообменных процессов, протекающих, в том числе, с образованием частиц твердой фазы и (или) с изменением плотности твердой фазы.

Известен химико-технологический процесс получения суспензионной антитурбулентной присадки, с использованием оборудования, включающего реактор полимеризации, реактор осаждения, емкость перемешивания, колонну очистки полимера, поточный диспергатор, в котором полимеризацию гексена-1 осуществляют в реакторе Р-1 периодического действия с якорной мешалкой. Схема указанного процесса описана в диссертации Станкевича B.C. - раздел 5 - «Процесс получения суспензионной антитурбулентной присадки на основе полигексена для транспортировки углеводородных жидкостей», Нац. исслед. Том. политехн. ун-т. - Томск, 2013. - 153 с.: ил. РГБ ОД, 61 13-5/837.

Известна также технологическая линия для получения противотурбулентной присадки, на основе полиолефинов, являющаяся ближайшим аналогом, и описанная в патенте на полезную модель РФ №142733, (опубл. 27.06.2014, бюлл. №18). Линия состоит из емкостного полимеризатора, который последовательно соединен трубой с винтовым насосом, а тот, в свою очередь, последовательно соединен трубой с емкостным дегазатором-диспергатором, к которому с помощью трубы последовательно присоединены центробежный аппарат деканторного типа и сборник-усреднитель готового продукта. Причем дегазатор-диспергатор на входе снабжен плоскощелевой форсункой с шириной щели 1-4 мм, а также дополнительно оборудован конденсатором паров.

Недостатками известных технологических линий являются низкая эффективность использования объема технологических линий ввиду высокой вязкости растворов высокомолекулярных полиальфаолефинов, а также сложность и трудоемкость выделения полиальфаолефинов из раствора, в связи с низкой устойчивостью высокомолекулярных полиальфаолефинов в растворе к гидродинамическому воздействию.

Задача изобретения заключается в повышении эффективности использования технологической линии получения продуктов полимеризации за счет выделения полимера из раствора в виде твердых частиц в процессе полимеризации, а также в снижении трудоемкости и достижения устойчивого состояния высококонцентрированной суспензии высокомолекулярных полиальфаолефинов без их деструкции и предварительного измельчения.

Техническим результатом является создание круговых контуров по технологическим циклам:

- первый круговой контур образован последовательно размещенными и технологически связанными между собой емкостью загрузки мономера - высшего альфа-олефина, реактором полимеризации, содержащего жидкость-носитель для образования среды реакционного процесса, устройством сепарации, теплообменником и сборником конденсата, соединенного с емкостью загрузки мономера - высшего альфа-олефина;

- второй круговой контур образован последовательно размещенными и технологически связанными между собой емкостью загрузки жидкости-носителя, реактором полимеризации, в котором жидкость-носитель используется для образования среды реакционного процесса, устройством сепарации, соединенным с емкостью загрузки жидкости-носителя; и

- технологическая линия содержит емкость с дисперсионной средой, которая соединена с аппаратом смешивания, аппарат смешивания имеет ввод от фильтра, который технологически связан с устройством сепарации и аппарат смешивания соединен с диспергатором готовой противотурбулентной присадки.

Поставленная задача достигается тем, что получение продуктов полимеризации осуществляют с помощью технологической линии, на которой осуществляется подача жидкости-носителя и высший альфа-олефина в реактор полимеризации, в котором протекает реакция полимеризации в присутствии титан-магниевого катализатора. Процесс полимеризации проводят в среде жидкости-носителя для образования среды реакционного процесса, с последующей сепарацией, и далее полученный продукт через фильтр подается в аппарат смешивания, в котором происходит соединение с дисперсионной средой до образования устойчивой однородной суспензии, которая затем поступает на операцию фасовки. В качестве жидкости-носителя реакционного процесса используют перфторированные соединения.

Процесс полимеризации проводят до образования частиц полимера не более 1 мм, и завершают при достижении конверсии высшего поли-альфа-олефина не менее 40 и не более 70%.

На стадии сепарации происходит разделение продуктов полимеризации на потоки, продукт большей плотности возвращается на стадию полимеризации, а меньшей плотности через теплообменник и сборник конденсата поступает в реактор полимеризации для повторного использования.

Указанный способ реализуется на технологической линии получения продуктов полимеризации, включающей реактор полимеризации, теплообменник и диспергатор готового продукта, в которую дополнительно введены емкости загрузки компонентов (жидкости-носителя, высший альфа-олефина), специальная емкость, устройство сепарации, теплообменник, фильтр и аппарат смешивания, которые образуют замкнутые контуры.

Первый круговой контур образован последовательно размещенными и технологически связанными между собой емкостью загрузки высший альфа-олефина - высшего альфа-олефина, реактором полимеризации, содержащего жидкость-носитель для образования среды реакционного процесса, устройством сепарации, теплообменником и сборником конденсата, соединенного с емкостью загрузки высший альфа-олефина - высшего альфа-олефина.

Второй круговой контур образован последовательно размещенными и технологически связанными между собой емкостью загрузки жидкости-носителя, реактором полимеризации, в котором жидкость-носитель используется для образования среды реакционного процесса, устройством сепарации, соединенным с емкостью загрузки жидкости-носителя.

Технологическая линия содержит емкость с дисперсионной средой, которая соединена с аппаратом смешивания, аппарат смешивания имеет ввод от фильтра, который технологически связан с устройством сепарации и аппарат смешивания соединен с диспергатором готовой противотурбулентной присадки.

Специальная емкость соединена с аппаратом смешивания и диспергатором готового продукта.

Реактор полимеризации технологической линии состоит из корпуса, внутри которого расположено перемешивающее устройство, состоящее из вала с лопастями, выполненными в виде внешних и внутренних лент, закрученных в противоположных направлениях, при этом лопасти нижней части внутренних лент закреплены на валу и расположены ниже лопастей внешних лент и выполнены парными, а длина лопастей выбрана с возможностью захвата сплошных и взвешенных компонентов реакционной массы с поверхности жидкости.

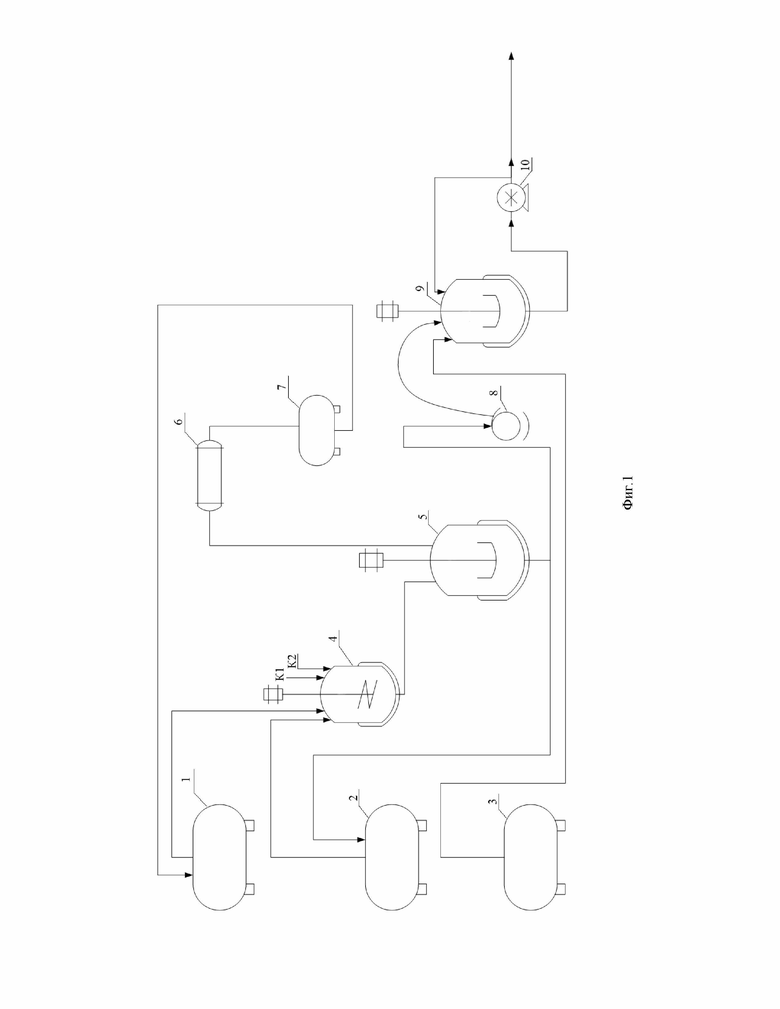

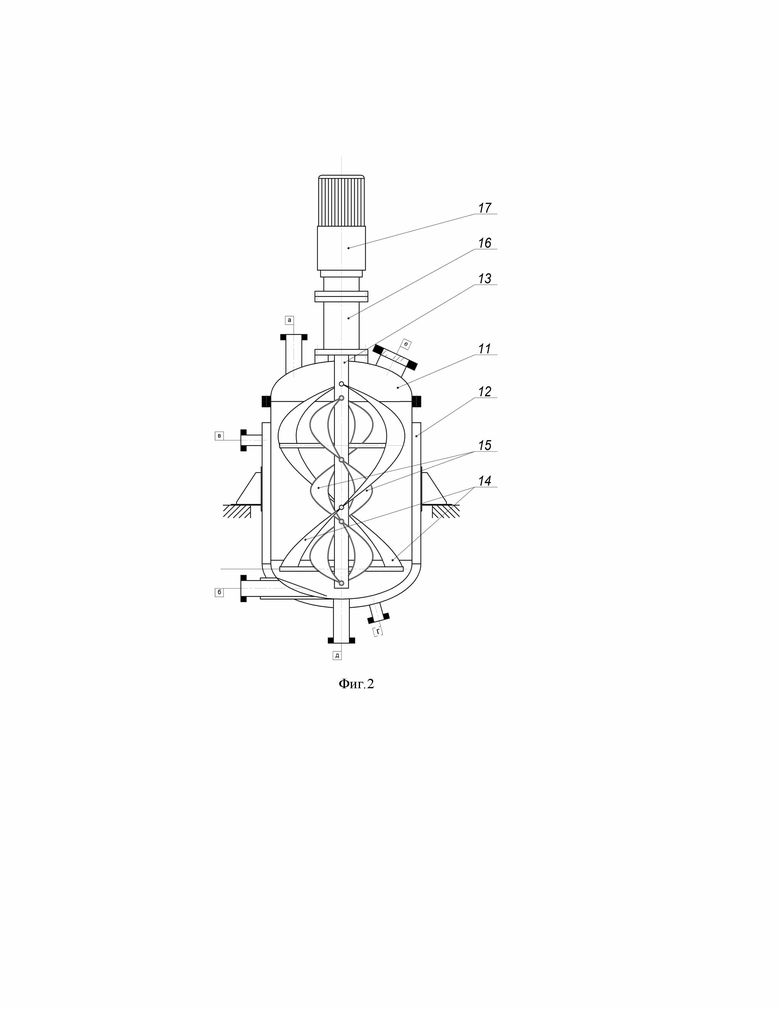

Сущность изобретения поясняется на изображении, где на фиг. 1 схематично представлена технологическая линия получения продуктов полимеризации, на фиг. 2 - реактор полимеризации.

Технологическая линия состоит из емкостей 1 и 2 - загрузки входных компонентов в количестве не менее двух, и специальной емкости загрузки 3. Емкости 1, 2 загрузки входных компонентов соединены с реактором полимеризации 4, и с устройством 5 сепарации. Устройство 5 сепарации через теплообменник 6 и сборник конденсата 7 соединены с входной емкостью 1. Устройство 5 сепарации соединено через фильтр 8 с аппаратом 9 смешивания и с диспергатором 10 готового продукта. Специальная емкость загрузки 3 соединена с аппаратом 9 смешивания.

Реактор 4 полимеризации состоит из корпуса 11, снабженного термостатирующей рубашкой 12. Внутри корпуса расположен вал 13, на котором закреплены 14 - внешние ленты; 15 - внутренние ленты; 16 - магнитная муфта; 17 - мотор-редуктор; а - подвод реагентов; б - отвод продуктов реакции; в, г - отвод и подвод теплоносителя; д - слив; е - смотровое окно.

Технологическая линия получения продуктов полимеризации работает следующим образом.

Из емкости загрузки 1 входных компонентов, высший альфа-олефин, например, гексен 1 поступает в реактор 4 полимеризации, одновременно с этим из емкости загрузки 2 входных компонентов поступает, жидкость-носитель - например, перфтордиметилциклогексан. Объемное соотношение входных компонентов должно соответствовать от 2:1 до 1:2.

Полимеризация проходит в реакторе 4 полимеризации, но не допуская выделения в виде жидкой фазы высшего альфа-олефина, являющегося растворителем для образующегося поли-альфа-олефина. Одновременно с этим в реактор 4 полимеризации загружают каталитическую систему, состоящую из катализатора, например, титаномагниевого и алюмоорганического сокатализатора, при этом в реакторе 4 полимеризации протекает процесс полимеризации компонента гексена-1 в среде перфторированных соединений.

В результате этого процесса в реакторе 4 полимеризации образуется полимер в виде частиц, округлых по форме и имеющих пористую структуру, причем процесс продолжается до получения размера частиц не более 1 мм. Процесс завершается при достижении конверсии компонента гексен 1 не менее 40%, но не более 70%.

Рассмотрим более подробно конструкцию реактора 4 полимеризации, в котором происходит основная операция - получение поли-альфа-олефина, являющегося основным действующим веществом противотурбулентной присадки.

Реактор 4 работает следующим образом. Входные компоненты поступают через штуцер в корпус 11 подвода реагентов а.

Твердые частицы катализатора и образующие вокруг них частицы полимера поддерживаются во взвешенном состоянии с помощью наружных и внутренних лент мешалки 14 и 15, установленных на общем валу 13.

Теплота, выделяющаяся в результате полимеризации, отводится от реакционной массы через стенку рубашки 12. Охлаждаемая реакционная масса движется вниз вдоль стенки рубашки 12 в нисходящем потока, сформированном наружной парой лент 14.

В центральной части реактора внутренней парой лент 15 формируется восходящий поток. Теплоноситель поступает в рубашку через штуцер г, нагреваясь, поднимается вверх и отводится из рубашки 12 через штуцер в.

Частицы катализатора с плотностью большей, чем плотность исходной шихты подхватываются восходящим потоком в центральной части реактора и поднимаются вверх. При этом расположение нижних краев внутренней пары лент 15 позволяет избежать формирования застойной зоны в нижней части реактора. Образовавшиеся на поверхности катализатора частицы полимера с плотностью меньшей, чем плотность исходной шихты подхватываются нисходящим потоком вблизи стенки рубашки и опускаются вниз. Захват легких частиц твердой фазы с поверхности реакционной массы обеспечивается за счет того, что лопасти наружных лент 16 выступают над свободной поверхностью реакционной массы. Образующиеся в результате вращения лент 14, 15 восходящий и нисходящий потоки обеспечивают поддержание частиц твердой фазы во взвешенном состоянии на всем протяжении процесса синтеза. Вращение мешалки осуществляется за счет использования мотор-редуктора 17, соединенного валом 13 мешалки через магнитную муфту 16.

Об окончании синтеза судят по снижению тепловой мощности, отводящейся от реактора. После окончания синтеза реакционная масса с наработанным полимером отводится из реактора через штуцер б.

Для обеспечения возможности осуществления технологических процессов в бескислородной среде, а также для исключения утечек легколетучих технологических сред из реактора и попадания в реактор веществ из окружающей среды, привод перемешивающего устройства осуществляется через магнитную муфту.

Далее полученная реакционная масса подается в устройство 5 сепарации, где происходит ее разделение на следующие 2 потока. Первый поток - перфтордиметилциклогексан оседает в нижней части устройства и возвращается в емкость загрузки 2 входных компонентов. Второй поток - гексен-1 испаряется в результате подачи тепла в рубашку сепаратора 5 и поступает в теплообменник 6, далее конденсируется и через сборник 7 конденсата поступает в емкость загрузки 1 входных компонентов для повторного использования.

Третий поток, а именно - полученный в результате синтеза полимер из устройства 5 сепарации подается через фильтр 8 в аппарат 9 смешивания и приготовления готовой формы противотурбулентной присадки (ПТП).

В процессе полимеризации в реакторе 4 из частиц полимера образуются агломераты - образования из нескольких слипшихся частиц, которые необходимо разрушить для получения однородной текучей устойчивой суспензии.

Для этого в аппарат 9 смешивания и приготовления готовой формы противотурбулентной присадки (ПТП) предварительно добавляют из специальной емкости 3 дисперсионную среду, а далее в аппарате 9 смешивания и приготовления готовой формы (ПТП), который конструктивно соединен с проточным диспергатором 10, перемешивается содержимое, и через диспергатор 10 образуется круговой поток движения.

В диспергаторе 10 под гидродинамическим воздействием агломераты частиц полимера разбиваются и получается устойчивая однородная суспензия.

Процесс завершается, если через диспергатор 10 пройдет не менее одного, но не более четырех объемов дисперсии, считая на аппарат 9 смешивания. Под объемом дисперсии понимается объем полученной в процессе приготовления готовой формы ПТП дисперсии, т е если мы получили 500 л дисперсии, то она вся должна пройти через диспергатор от 1 до 4 раз. По завершении процесса готовый продукт поступает на операцию фасовки.

Использование предлагаемой технологической линии с реактором полимеризации, позволяет получать противотурбулентную присадку с созданием потоков жидкости-носителя и мономера - высшего альфа-олефина с повторным использованием компонентов, производить эффективное разделение компонентов в реакторе, при этом повышается эффективность использования оборудования при высоком качестве получаемых продуктов полимеризации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ НА ОСНОВЕ ПОЛИАЛЬФАОЛЕФИНОВ (ВАРИАНТЫ) | 2015 |

|

RU2590535C1 |

| ПРОТИВОТУРБУЛЕНТНАЯ ПРИСАДКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2015 |

|

RU2579588C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ И ПРОТИВОТУРБУЛЕНТНАЯ ПРИСАДКА, ПОЛУЧЕННАЯ НА ЕГО ОСНОВЕ | 2015 |

|

RU2579583C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТА ДЛЯ СНИЖЕНИЯ ГИДРОДИНАМИЧЕСКОГО СОПРОТИВЛЕНИЯ ТУРБУЛЕНТНОГО ПОТОКА ЖИДКИХ УГЛЕВОДОРОДОВ В ТРУБОПРОВОДАХ С РЕЦИКЛОМ СОЛЬВЕНТА | 2018 |

|

RU2667897C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОЙ ОСНОВЫ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ НА ОСНОВЕ ГОМО- И СОПОЛИМЕРИЗАЦИИ AЛЬФА-ОЛЕФИНОВ | 2012 |

|

RU2487138C1 |

| Способ формирования и состав противотурбулентной присадки | 2015 |

|

RU2607914C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТА ДЛЯ СНИЖЕНИЯ ГИДРОДИНАМИЧЕСКОГО СОПРОТИВЛЕНИЯ ТУРБУЛЕНТНОГО ПОТОКА ЖИДКИХ УГЛЕВОДОРОДОВ В ТРУБОПРОВОДАХ | 2017 |

|

RU2648079C1 |

| Способ получения противотурбулентных присадок для применения в условиях низких температур транспортируемой среды | 2020 |

|

RU2754173C1 |

| АГЕНТ СНИЖЕНИЯ ГИДРОДИНАМИЧЕСКОГО СОПРОТИВЛЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2599986C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВ ПОЛИОЛЕФИНОВЫХ ПРОТИВОТУРБУЛЕНТНЫХ ПРИСАДОК | 2020 |

|

RU2749903C1 |

Изобретение относится к оборудованию для проведения технологического цикла получения противотурбулентных присадок. Технологическая линия получения противотурбулентной присадки включает устройства: емкость загрузки жидкости-носителя – перфторированного соединения, емкость загрузки мономера - высшего альфа-олефина, реактор полимеризации, устройство сепарации, фильтр, аппарат смешивания, диспергатор, сборник конденсата, соединенный с теплообменником, а также емкость с дисперсионной средой. Устройства образуют первый круговой контур и второй круговой контур. Технологическая линия содержит емкость с дисперсионной средой, которая соединена с аппаратом смешивания, аппарат смешивания имеет ввод от фильтра, который технологически связан с устройством сепарации, и аппарат смешивания соединен с диспергатором готовой противотурбулентной присадки. Также описан способ получения противотурбулентной присадки на заявленной технологической линии. Использование технологической линии с реактором полимеризации позволяет создавать потоки растворителя и мономера с повторным использованием компонентов, производить эффективное разделение компонентов в реакторе, при этом повышается эффективность использования оборудования при высоком качестве получаемых продуктов полимеризации. 2 н.п. ф-лы, 2 ил.

1. Технологическая линия получения противотурбулентной присадки, характеризующаяся тем, что включает в себя следующие устройства: емкость загрузки жидкости-носителя – перфторированного соединения, емкость загрузки мономера - высшего альфа-олефина, реактор полимеризации, устройство сепарации, фильтр, аппарат смешивания, диспергатор, сборник конденсата, соединенный с теплообменником, а также емкость с дисперсионной средой, образующие следующие круговые контуры:

- первый круговой контур образован последовательно размещенными и технологически связанными между собой емкостью загрузки мономера - высшего альфа-олефина, реактором полимеризации, содержащим жидкость-носитель для образования среды реакционного процесса, устройством сепарации, теплообменником и сборником конденсата, соединённым с емкостью загрузки мономера - высшего альфа-олефина;

- второй круговой контур образован последовательно размещенными и технологически связанными между собой емкостью загрузки жидкости-носителя, реактором полимеризации, в котором жидкость-носитель используется для образования среды реакционного процесса, устройством сепарации, соединенным с емкостью загрузки жидкости-носителя; и

технологическая линия содержит емкость с дисперсионной средой, которая соединена с аппаратом смешивания, аппарат смешивания имеет ввод от фильтра, который технологически связан с устройством сепарации, и аппарат смешивания соединен с диспергатором готовой противотурбулентной присадки.

2. Способ получения противотурбулентной присадки на технологической линии по п.1, включающий

- подачу жидкости-носителя и мономера - высшего альфа-олефина - в реактор полимеризации, в котором протекает реакция полимеризации в присутствии титан-магниевого катализатора в среде жидкости-носителя - перфторированных соединений,

процесс полимеризации проводят в жидкости–носителе для образования среды реакционного процесса до образования частиц полимера не более 1 мм и завершают по достижении конверсии мономера не менее 40 и не более 70 % с последующей сепарацией, в процессе которой полученные продукты разделяются на потоки:

- первый поток, содержащий продукт большей плотности, преимущественно перфторированные соединения, возвращается на стадию полимеризации через второй круговой контур технологической линии;

- второй поток, содержащий продукт меньшей плотности, преимущественно мономер, через паровую фазу и конденсацию возвращается на стадию полимеризации через первый круговой контур технологической линии;

полученный полимерный продукт после сепарации отфильтровывается и подается в аппарат смешивания, в котором происходит соединение с дисперсионной средой до образования устойчивой однородной суспензии, далее осуществляется диспергирование, по завершении которого готовая противотурбулентная присадка поступает на операцию фасовки.

| Устройство для литья металлической проволоки | 1960 |

|

SU142733A1 |

| СТАНКЕВИЧ В.С | |||

| Процесс получения суспензионной антитурбулентной присадки на основе полигексена для транспортировки углеводородных жидкостей | |||

| Диссертация | |||

| Томск | |||

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ С РЕЦИКЛОМ МОНОМЕРОВ, СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ, СПОСОБ ПОЛУЧЕНИЯ ВЫСШИХ ПОЛИ-α-ОЛЕФИНОВ ДЛЯ ЭТИХ СПОСОБОВ И ПРОТИВОТУРБУЛЕНТНАЯ ПРИСАДКА НА ИХ ОСНОВЕ | 2012 |

|

RU2505551C2 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2020-01-16—Публикация

2017-12-04—Подача