В настоящем изобретении предлагается способ контроля сополимеризации олефинов в газовой фазе в крупномасштабном реакторе с псевдоожиженным слоем.

Кроме того, в настоящем изобретении предлагается способ поддержания непрерывной сополимеризации олефинов в газовой фазе в крупномасштабном реакторе с псевдоожиженным слоем в гомогенном режиме при эксплуатации с одновременным обеспечением высокой объемной производительности и степенью конденсации в присутствии катализатора полимеризации.

Кроме того, в настоящем изобретении предлагается способ непрерывной сополимеризации олеинов в газовой фазе в крупномасштабном реакторе с псевдоожиженным слоем при эксплуатации с высокой объемной производительностью и степенью конденсации в присутствии катализатора полимеризации, при этом для поддержания реактора с псевдоожиженным слоем в гомогенном режиме контролируют вариабельную величину DT псевдоожиженного слоя полимера.

Кроме того, в настоящем изобретении предлагается способ непрерывной сополимеризации олефинов в газовой фазе в крупномасштабном реакторе с псевдоожиженным слоем при эксплуатации с высокой объемной производительностью и степенью конденсации в присутствии катализатора полимеризации, при этом для поддержания реактора с псевдоожиженным слоем в гомогенном режиме контролируют подачу жидкости.

Способы сополимеризации олефинов в газообразной фазе широко известны специалистам в данной области техники. Указанные процессы можно проводить, например, при подаче газообразного мономера и сомономера в газообразный псевдоожиженный слой, включающий полиолефин и катализатор для полимеризации.

При полимеризации олефинов в газообразном псевдоожиженном слое, полимеризацию проводят в реакторе с псевдоожиженным слоем, где слой частиц полимера поддерживают в псевдоожиженном состоянии с использованием восходящего потока газа, включающего газообразный мономер. При запуске указанной полимеризации обычно используют слой частиц полимера, подобного полимеру, который требуется получить. В ходе полимеризации свежий полимер образуется при каталитической полимеризации мономера, и полимерный продукт удаляют для поддержания более или менее постоянного объема слоя. Предпочтительный промышленный способ включает использование решетки для ожижения, которая служит для распределения ожижающего газа в слое и для поддержки ожиженного слоя, когда подачу газа отключают. Полученный полимер обычно удаляют из реактора с использованием выпускного трубопровода, установленного в нижней части реактора рядом с решеткой для ожижения. Псевдоожиженный слой включает слой растущих частиц полимера. Указанный слой поддерживают в псевдоожиженном состоянии с использованием непрерывного восходящего потока ожижающего газа, поступающего от нижней части реактора.

Полимеризация олефинов является экзотермической реакцией и поэтому необходимо обеспечивать охлаждение слоя для удаления тепла полимеризации. В отсутствие такого охлаждения температура слоя повышается и, например, катализатор инактивируется или частицы полимера становятся слишком клейкими и слой начинает слипаться. При полимеризации олефинов в псевдоожиженном слое предпочтительным способом удаления тепла полимеризации является введение в реактор для полимеризации газа, ожижающего газа, температура которого является более низкой, чем требуемая температура полимеризации, пропускание газа через псевдоожиженный слой для удаления тепла полимеризации, удаление газа из реактора и охлаждение его при пропускании через внешний теплообменник и его рециркуляция. Температуру рециркулирующего газа можно контролировать в теплообменнике для поддержания псевдоожиженного слоя при требуемой температуре полимеризации. В указанном способе полимеризации α-олефинов рециркулирующий газ обычно включает мономер и олефины-сомономеры, не обязательно совместно, например, с инертным разбавителем, таким как азот и/или один или более алканов (например, один или более газов, выбранных из пропана, бутана, пентана, гексана, гептана, октана) и/или газообразный агент передачи цепи, такой как водород. Таким образом, рециркулирующий газ служит для подачи мономера в слой, для псевдоожижения слоя и для поддержания слоя при требуемой температуре. Мономеры, потребленные в ходе реакции полимеризации, обычно заменяют при подаче свежих газа или жидкости в зону полимеризации или реакционную петлю.

Специалисту в данной области известно, что в технологии полимеризации в псевдоожиженном слое можно эффективно использовать некоторые жидкости, чтобы ускорить удаление тепла из слоя полимера и соответственно увеличить производительность. Такие условия можно обеспечить охлаждением рециркулирующего газа ниже его точки росы, таким образом, в реактор при рециркуляции подается жидкость.

Например, в патентах ЕР 89691 и ЕР 0241947 описана подача в рециркулирующий поток инертной жидкости для повышения его точки росы. В результате такая возможность удалять большие количества тепловой энергии, в течение более короткого периода времени позволяет увеличить производительность типичного экзотермического реактора с псевдоожиженным слоем. Указано, что входное отверстие для двухфазного рециркулирующего потока должно быть ниже псевдоожиженного слоя (зоны полимеризации) для обеспечения однородности направленного вверх газового потока и для поддержания слоя в состоянии суспензии. Сообщается также, что не возникает значительного градиента температуры в верхней части слоя, в то время, как градиент температуры существует в нижней части слоя в интервале от приблизительно 6 до 12 дюймов, между температурой вводимой жидкости и температурой остального слоя.

В заявке WO 9428032 описано отделение по крайней мере части конденсированной жидкости от рециркулирующего газообразного потока и его введение в псевдоожиженный слой в той же точке или выше нее, где газообразный поток, проходящий через псевдоожиженный слой, в основном достигает температуры газообразного потока, удаляемого из реактора. Рекомендуется, чтобы входное отверстие или отверстия для введения жидкости в псевдоожиженный слой располагались приблизительно на приблизительно 50-70 см выше решетки для псевдоожижения.

В заявке сообщается, что полимеризацию олефинов из газообразных предшественников в псевдоожиженном слое в промышленном масштабе, как правило, проводят в основном в изотермических, стационарных условиях. Однако, несмотря на то что по крайней мере большую часть псевдоожиженного слоя поддерживают при требуемой в основном постоянной температуре полимеризации (изотермическая полимеризация), обычно существует градиент температуры в области слоя, расположенного непосредственно над входным отверстием для введения охлажденного рециркулирующего газообразного потока в слой. Нижний предел температуры в указанной зоне, где существует градиент температуры, равный температуре входящего охлажденного рециркулирующего газообразного потока, а верхний предел равен, как правило, температуре изотермического слоя. В промышленных реакторах, в которых используется решетка для псевдоожижения слоя, указанный градиент температуры обычно существует в слое на расстоянии приблизительно от 15 до 30 см (от 6 до 12 дюймов) выше решетки.

В заявках WO 9425495, WO 9425497, WO 9610590 и WO 9610591 ("Dechellis"), несмотря на утверждение, что можно достичь более высокой степени конденсации, также сообщается, что объемная плотность псевдоожиженной массы (FBD), и прежде всего соотношение объемной плотности псевдоожиженной массы и плотности неподвижного слоя (SBD) являются определяющими факторами для стабильной эксплуатации, когда в рециркулирующем потоке используются более значительные количества жидкости. Предполагают, что входное отверстие рециркулирующего потока предпочтительно должно быть ниже псевдоожиженного слоя, чтобы обеспечить однородный рециркулирующий поток для поддержания псевдоожиженного слоя в состоянии суспензии и гарантировать однородность рециркулирующего потока, проходящего вверх через псевдоожиженный слой.

В ряде примеров, описанных в заявке WO 9425495, описана чрезвычайно высокая степень конденсации, которая достигается благодаря контролю соотношения FBD и SBD, причем процесс полимеризации проводят в других условиях, т.е. включая рециклизацию потоков газ/жидкость под решеткой для псевдоожижения.

В заявке US 6391985 описан способ достижения и использования высокого содержания жидкости в рециркулирующем потоке за счет преднамеренной регулировки условий в реакторе в диапазоне от псевдоожижения методом барботирования до турбулентного псевдоожижения и повышения уровня конденсации (количества жидкости, поступающей в составе рециркулирующего потока) до требуемого уровня 17,5% или более, предпочтительно 20% или более.

В указанной заявке также рекомендуется использовать соотношение FBD и SBD менее 0,59, т.е. условия, полностью противоположные описанным в заявке Dechellis.

Несмотря на множество публикаций, в которых предлагается контроль условий в реакторах полимеризации в газообразной фазе, эксплуатируемых при высоких уровнях конденсации, для специалистов в данной области все еще существует потребность в работке простых способов, позволяющих получать полимеры в промышленных масштабах с высокой производительностью и значительными уровнями конденсации, в стабильных и надежных условиях. Действительно, большинство примеров, описанных в данной области и приведенных в данном контексте, фактически основаны на экстраполяциях, компьютерном моделировании и/или на условиях, которые не, являются типичными для истинных промышленных процессов. Реальные промышленные процессы согласно уровню техники, представляют собой значительные ограничения, как следует, например, из заявки WO 2009096937, в которой большое внимание уделено различным способам и системам для детектирования скопления жидкости в системах реактора, таких как, например, система реактора полимеризации в газовой фазе. В этой заявке указывается, что избыточный объем конденсации может приводить к накоплению жидкости в придонной зоне реактора, в области ниже распределительной тарелки. Такое скопление жидкости часто представляет собой "облако" или туман мельчайших капель жидкости, суспендированных в газообразной фазе, и может достигать тысяч фунтов суспендированной жидкости. Указанное скопление жидкости может приводить к проблемам с нестабильностью псевдоожиженного слоя. Например, снижение концентрации конденсирующего агента в циркулирующем газе приводит к снижению эффективности удаления тепла, что может приводить к повышению температур выше температуры плавления полимера.

В заявке WO 2009096937 также четко описаны проблемы, связанные с повышенной степенью конденсации, например, указано, что "Таким образом, в полимерной промышленности существует потребность в других способах эксплуатации для увеличения производительности реакций полимеризации, причем эти другие способы не должны основываться на непрерывном увеличении количества конденсируемого компонента в циркулирующем газе".

В ходе продолжительных экспериментов заявителем было неожиданно установлено, что использование некоторых более жестких условий эксплуатации, включающих, например, высокую объемную производительность и высокие степени конденсации в высокопроизводительных промышленных реакторах полимеризации в газообразной фазе, прежде всего, в реакторах с большим диаметром, может приводить к тому, что слой полимера становится менее однородным, поведение негомогенного слоя полимера может вызвать значительные эксплуатационные проблемы, которые могут привести к экстремальной ситуации, к остановке процесса. Действительно, на эксплуатационную пригодность процесса получения полиолефинов в газообразной фазе может влиять образование агломератов и/или отложений на стенках реактора, когда не обеспечиваются надлежащие интервалы эксплуатационных параметров и гомогенность жидкого слоя. Горячие участки в реакторе часто указывают на то, что реактор работает в условиях синтеза в гетерогенной фазе, а также указывают на образование большого сгустка или горячие участки являются причиной образования большого сгустка, который со временем нарушает процесс псевдоожижения, что в конечном итоге приведет к остановке процесса.

Заявителем был разработан способ эффективного контроля сополимеризации олефинов в газовой фазе в крупномасштабном реакторе с псевдоожиженным слоем в указанных жестких условиях эксплуатации.

Прежде всего, заявителем был разработан способ поддержания непрерывной сополимеризации олефинов в газовой фазе в крупномасштабном реакторе с псевдоожиженным слоем в гомогенном режиме и с одновременном обеспечением высокой объемной производительности и степени конденсации в присутствии катализатора полимеризации.

Кроме того, в настоящем изобретении предлагается способ непрерывной сополимеризации олефинов в газовой фазе в крупномасштабном реакторе с псевдоожиженным слоем при эксплуатации с высокой объемной производительностью и степенью конденсации в присутствии катализатора полимеризации, при этом переменную DT для псевдоожиженного слоя полимера контролируют для поддержания реактора с псевдоожиженным слоем в гомогенном режиме.

Кроме того, в настоящем изобретении предлагается способ непрерывной сополимеризации олефинов в газовой фазе в крупномасштабном реакторе с псевдоожиженным слоем при эксплуатации с высокой объемной производительностью и степенью конденсации в присутствии катализатора полимеризации, при этом подачу жидкости контролируют для поддержания реактора с псевдоожиженным слоем в гомогенном режиме.

Настоящее изобретение является пригодным для промышленных реакторов для полимеризации в газообразной фазе с высокой объемной производительностью.

Реакторы с псевдоожиженным слоем по настоящему изобретению можно представить как первый объем, корпус (стенка) которого состоит по крайней мере из одной поверхности вращения, которое происходит вокруг, вертикальной оси, известной как ось вращения прямолинейного и/или криволинейного сегмента, над которым предпочтительно расположен второй объем, так называемый сепаратор, корпус (стенка) которого также состоит по крайней мере из одной поверхности вращения вокруг той же вертикальной оси, называемой осью вращения, прямолинейного и/или криволинейного сегмента. В соответствии со своим названием сепаратор, прямоугольная секция второго объема (расположенная непосредственно над линией соединения двух объемов), находится выше прямоугольной секции первого объема (в положении, расположенном в ее верхней точке).

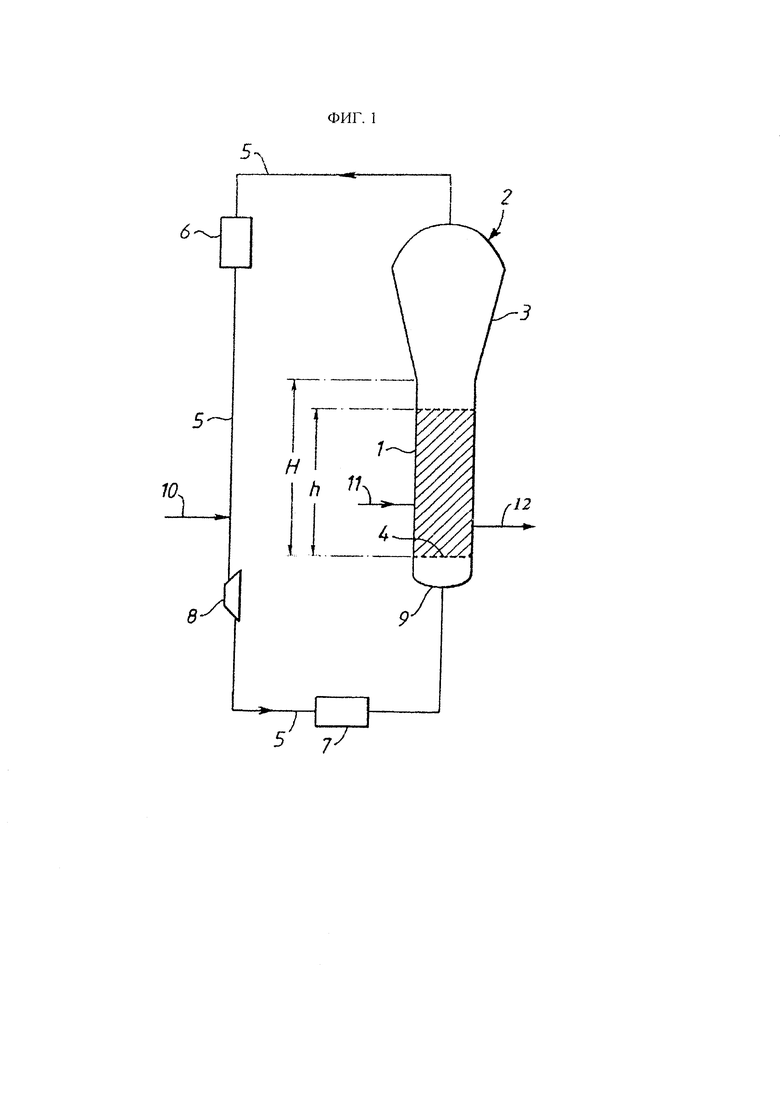

Типичные реакторы с псевдоожиженным слоем, применяемые для полимеризации олефина(ов) в газообразной фазе, обычно включают цилиндр (1), характеризующийся диаметром "D" и высотой "Н", с вертикальной осью, выше которого предпочтительно установлен сепаратор (3), как указано на фиг. 1, где схематично изображен предпочтительный аппарат для полимеризации в газообразной фазе по настоящему изобретению.

Верхняя часть сепаратора (3) образует крышку корпуса (2). В основании реактора предусмотрена входная камера (9) для реакционной газообразной смеси, расположенная под решеткой для псевдоожижения (4). Устройство дополнительно включает в себя внешний трубопровод (5) для циркуляции реакционной газообразной смеси, связывающий крышку корпуса (2) реактора с входной камерой (9) для реакционной газообразной смеси, включающий компрессор (8) и по меньшей мере один теплообменник (6, 7). Один или несколько питательных трубопроводов (10) для составляющих реакционной газообразной смеси предусмотрены на внешнем циркуляционном трубопроводе (5). Указанный реактор также имеет входную линию (11) для подачи катализатора в реактор и выпускной трубопровод (12) для удаления полимерного продукта.

Известно, что основной функцией сепаратора является замедление восходящего газового потока, который, после прохождения через псевдоожиженный слой, может захватывать относительно большие количества твердых частиц. В результате большая часть захваченных твердых частиц возвращаются непосредственно в псевдоожиженный слой. Только самые мелкие частицы могут быть удалены из реактора с потоком газа.

В принципе, псевдоожиженный слой может занимать всю цилиндрическую зону реактора, часть, которая поднимается над высотой Н, начиная с основания псевдоожиженного слоя, которое обычно совмещается с решеткой для псевдоожижения (4). На практике псевдоожиженный слой обычно может занимать только часть цилиндрической части реактора с псевдоожиженным слоем, в результате реальная высота псевдоожиженного слоя (h) составляет 0,85×Н, предпочтительно 0,90×Н, и прежде всего 0,95×Н, и псевдоожиженный слой также может занимать, по крайней мере частично, второй объем реактора, например, реальная высота псевдоожиженного слоя (h) равна по величине Н, или 1,05×Н, или 1,10×Н, или даже 1,15×Н. Реальная высота псевдоожиженного слоя (h) также может изменяться в ходе процесса полимеризации, например, предпочтительно в пределах указанных выше величин. Радиоактивный контроль уровня псевдоожиженного слоя сам по себе обеспечивает точный контроль высоты слоя, снижая возможность бесконтрольного увеличения высоты слоя.

Указанные системы широко известны, например, такие как поставляемые фирмами Berthold Technologies GmbH & Со KG, Германия, или Ohmart/VEGA Corporation, США.

В контексте исследования, связанного с увеличением производительности промышленных предприятий по полимеризации олефинов в газообразной фазе, заявителем было установлено, что использование жестких условий эксплуатации реакторов большого диаметра может вызвать переход слоя полимера в негомогенный режим, что приводит к существенным производственным проблемам.

Таким образом, в настоящем изобретении предлагается способ непрерывной сополимеризации олефинов в газовой фазе в вертикальном реакторе с псевдоожиженным слоем, первый объем которого составляет по крайней мере 250 м3, причем указанный способ проводят при степени конденсации более 15 мас. %, в присутствии катализатора полимеризации, с объемной производительностью 120 кг/(м3×ч) или более, и указанный способ характеризуется тем, что операции контролируют для поддержания псевдоожиженного слоя полиолефинов в гомогенном состоянии.

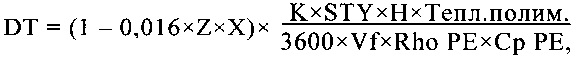

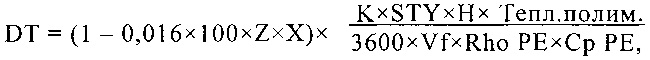

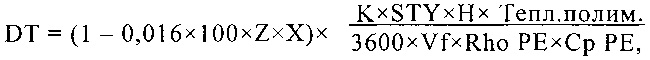

В настоящем изобретении, прежде всего, предлагается способ непрерывной сополимеризации олефинов в газовой фазе в вертикальном реакторе с псевдоожиженным слоем, первый объем которого составляет по крайней мере 250 м3, причем указанный способ проводят при степени конденсации более 15 мас. %, в присутствии катализатора полимеризации, с объемной производительностью 120 кг/(м3×ч) или более, и указанный способ характеризуется тем, что операции контролируют для поддержания параметра DT менее 2,5,

где

где

Z обозначает степень конденсации, выраженную в мас. %,

X обозначает массовое соотношение объема жидкости, поданной непосредственно в псевдоожиженный слой над решеткой для псевдоожижения, и общего количества жидкости, поданной в реактор,

K обозначает безразмерный калибровочный фактор, равный 1,46, STY обозначает объемную производительность, выраженную в [кг/(м3×ч)],

Н обозначает расстояние от основания псевдоожиженного слоя до верхней части первого объема реактора (выраженное в метрах),

Тепл. полим. обозначает теплоту полимеризации, выраженную в ккал/кг полимера,

Vf обозначает псевдоожижающую скорость ожижающего газа (выраженную в м/сек),

Rho РЕ обозначает плотность порошкообразного полимера, выраженную в кг/м3, а

Ср РЕ обозначает теплоемкость твердого полимера, выраженную в ккал/кг⋅С.

Таким образом, в контексте настоящего изобретения и прилагаемой формулы изобретения

Z обозначает степень конденсации, выраженную в мас. %, причем Z известна специалистам в данной области, и описана во введении указанного описания,

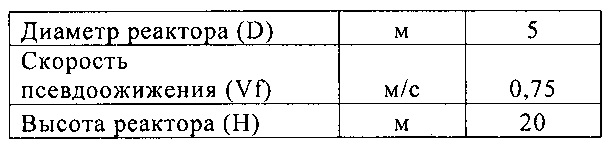

STY, объемная производительность, выраженная в [кг/(м3×ч)], также известна и обозначает массу полученного полимера в единицу времени и в единице объема реактора. Объем реактора рассчитывают по формуле 3,1416×D2×H×1/4 (в м3), где D обозначает диаметр реактора (D измеряется в метрах). Массу полученного в единицу времени полимера рассчитывают как среднюю скорость подачи (со)мономеров (следовательно, пренебрегая небольшими отклонениями вследствие потерь (со)мономеров, например, в результате продувки),

Н обозначает расстояние от основания псевдоожиженного слоя (например, решетки для псевдоожижения) до верхней части первого объема (например, верхней части цилиндрической секции) реактора (выраженное в метрах),

Тепл. полим. обозначает теплоту полимеризации, выраженную в ккал/кг полимера. Для расчета параметра DT по настоящему изобретению и определенного в прилагаемой формуле изобретения, использованная величина "Тепл. полим." (в ккал/кг полимера) равна соответственно

921 для гомополимера этилена (НР-С2)

591 для гомополимера пропена (НР-С3)

461 для гомополимера бутена (НР-С4)

338 для гомополимера пентена (НР-С5)

236 для гомополимера гексена (НР-С6)

200 для гомополимера гептена (НР-С7)

150 для гомополимера октена (НР-С8).

Для сополимеров, включающих два или более указанных выше мономеров, величина "Тепл. полим.", используемая для расчета параметра DT, равна

0,01×Σ(HP-Ci×Ci),

где Ci обозначает концентрацию в мас. % мономера "i", включенного в конечный полимер. Указанную концентрацию Ci предпочтительно определяют методом 13С-ЯМР спектроскопии (13С ЯМР).

Vf обозначает псевдоожижающую скорость ожижающего газа в свободной секции реактора (выраженную в м/сек). Термин «свободная секция реактора» обозначает, что в реакторе отсутствует порошок, и что величину измеряют при давлении и температуре полимеризации. Указанную величину Vf предпочтительно рассчитывают делением скорости потока рециркулирующего газа (Q в м3/ч на единицу сечения реактора (S в м2), где

Q можно измерять любым пригодным способом, например, с использованием расходомера, установленного в рециркуляционном трубопроводе перед (первым) теплообменником - специалисту в данной области известно, как перевести указанную скорость потока в действительную скорость потока, т.е. с учетом температуры и давления внутри реактора (в центре реактора на высоте "Н"), а

S=3,1416×D2/4, где D обозначает диаметр реактора (D выражен в м),

Rho РЕ обозначает плотность порошкообразного полимера, выраженную в кг/м3 и измеренную согласно стандарту ISO 1183-2 (август 2004) "Способ D" (т.е. иммерсионным методом анализа твердых пластмасс (колоночный градиент)), а

Ср РЕ обозначает теплоемкость твердого полимера, выраженную в ккал/кг⋅С. Для расчета параметра DT по настоящему изобретению и определенного в прилагаемой формуле изобретения, используемая величина Ср РЕ составляет соответственно

- 0,5 для (со-)полимеров этилена, а

- для других сополимеров Ср РЕ можно получить согласно стандарту ASTM D3418-08 (Стандартный способ определения температур перехода и энтальпий плавления и кристаллизации полимеров методом дифференциальной сканирующей калориметрии).

Вертикальные реакторы с псевдоожиженным слоем, использованные в настоящем изобретении, обычно включают первый объем в форме цилиндра диаметром "D" и высотой "Н", как изображено на фиг. 1, причем указанная величина Н измеряется от основания псевдоожиженного слоя (от уровня решетки для псевдоожижения). Таким образом, настоящее изобретение прежде всего относится к вертикальным цилиндрическим реакторам с псевдоожиженным слоем, для которых величина "3,141×D2×H/4" составляет по крайней мере 250 м3.

Например, первый объем вертикального реактора с псевдоожиженным слоем, как описано в данном контексте, может составлять по крайней мере 270 м3, или даже по крайней мере 300 м3.

На практике сам по себе псевдоожиженный слой обычно может занимать по крайней мере 80% первого объема, например, по крайней мере 90% первого объема или даже весь первый объем, а также он может занимать по крайней мере частично второй объем реактора, например, часть сепаратора. Таким образом, псевдоожиженный слой может характеризоваться общим объемом, превышающим первый объем, например, может составлять 105%, 110% или даже 120% или более от величины первого объема.

Объем псевдоожиженного слоя также может изменяться в ходе процесса полимеризации, например, в пределах указанных выше величин, например, от 80% до 120% первого объема, предпочтительно от 90% до 110% первого объема.

Специалисту в данной области техники представляется очевидным, что преимущества настоящего изобретения можно применять к вертикальным псевдоожиженным слоям, которые существуют только в вертикальном цилиндре, т.е. в отсутствие сепаратора. В такой специфической конфигурации, первый объем, как определено выше, становится единственным объемом реактора и псевдоожиженный слой сам по себе обычно занимает менее 90% объема реактора, например, от 70 до 85% объема цилиндрического реактора.

В такой специфической конфигурации величину Н (расстояние от основания псевдоожиженного слоя до верхней части цилиндрической секции - непосредственно под крышкой корпуса, при наличии), используемую в настоящем изобретении, прилагаемой формуле изобретения и прежде всего в формуле для расчета DT, следует умножить на фактор 0,775.

Диаметр D первого объема, как определено в настоящем описании выше, составляет предпочтительно по крайней мере 4 м, например, по крайней мере 4,3 м, или даже по крайней мере 4,5 м, прежде всего по крайней мере 4,75 м, или даже по крайней мере 4,90 м.

Поскольку настоящее изобретение вместе со всеми вариантами его осуществления теоретически применимо к реакторам со значительно большим диаметром, оно прежде всего применимо к реакторам, с диаметром менее 6 м, или даже менее 5,5 м.

Для реакторов, которые не являются строго цилиндрическими, диаметр D соответствует среднему диаметру первого объема.

Для реакторов с решеткой, которая не является строго горизонтальной, высота Н измеряется от нижнего уровня слоя и/или решетки.

Таким образом, заявителем было экспериментально установлено, что в зависимости от геометрической конфигурации реактора и при более экстремальных условиях процесса, таких как, например, высокие значения STY и высокие степени конденсации, поведение псевдоожиженного слоя может значительно изменяться, на что указывает, например, значительное снижение равномерности температуры через весь псевдоожиженный слой полимера.

Согласно предпочтительному варианту осуществления настоящего изобретения соотношение H/D первого объема реактора составляет более 3,75, например более 3,90.

Согласно другому предпочтительному варианту осуществления настоящего изобретения соотношение H/D первого объема реактора составляет менее 5, предпочтительно менее 4,5, например менее 4,20.

Как указано в данном контексте, специалисту в данной области представляется очевидным, что температура псевдоожиженного слоя полимера в зоне, расположенной приблизительно на 30 см выше решетки для псевдоожижения до верхней части слоя, является чрезвычайно равномерной. Температуру псевдоожиженного слоя обычно представляли как градиент температуры от низкой температуры охлажденного ожижающего газа, поступающего в слой через решетку для псевдоожижения и в основном до постоянной температуры в основной части псевдоожиженного слоя.

Теперь заявитель оспаривает это представление на основании данных, приведенных в данном контексте. Действительно, заявителем было установлено, что существует некоторая критическая неоднородность температуры через весь псевдоожиженный слой полимера. Указанное открытие было установлено благодаря разработке имитационных моделей с использованием инструментов для вычислительной гидрогазодинамики (Computational Fluid Dynamic, "CFD"), результаты которой подтверждены экспериментальными и производственными данными, как описано в данном контексте.

В программном обеспечении для вычислительной гидрогазодинамики используются неэмпирические уравнения (такие как уравнения Навье-Стокса), решаемые при расчете конечных элементов для моделирования динамического поведения жидкости в реакторе для полимеризации в псевдоожиженном слое. Гидродинамику в псевдоожиженном слое подтверждали экспериментально по профилю вязкости индивидуальных частиц полимера в псевдоожиженном слое, который исследовали методом позитронно-эмиссионного анализа (PET). Ссылку на указанный метод PET можно найти на сайте http://www.np.ph.bham.ac.uk/pic/pept. Затем для расчета использовали программное обеспечение для оценки профилей температуры в псевдоожиженном слое с учетом переноса тепла. Указанные профили сравнивали и подтверждали с использованием реальных профилей температуры на промышленных предприятиях.

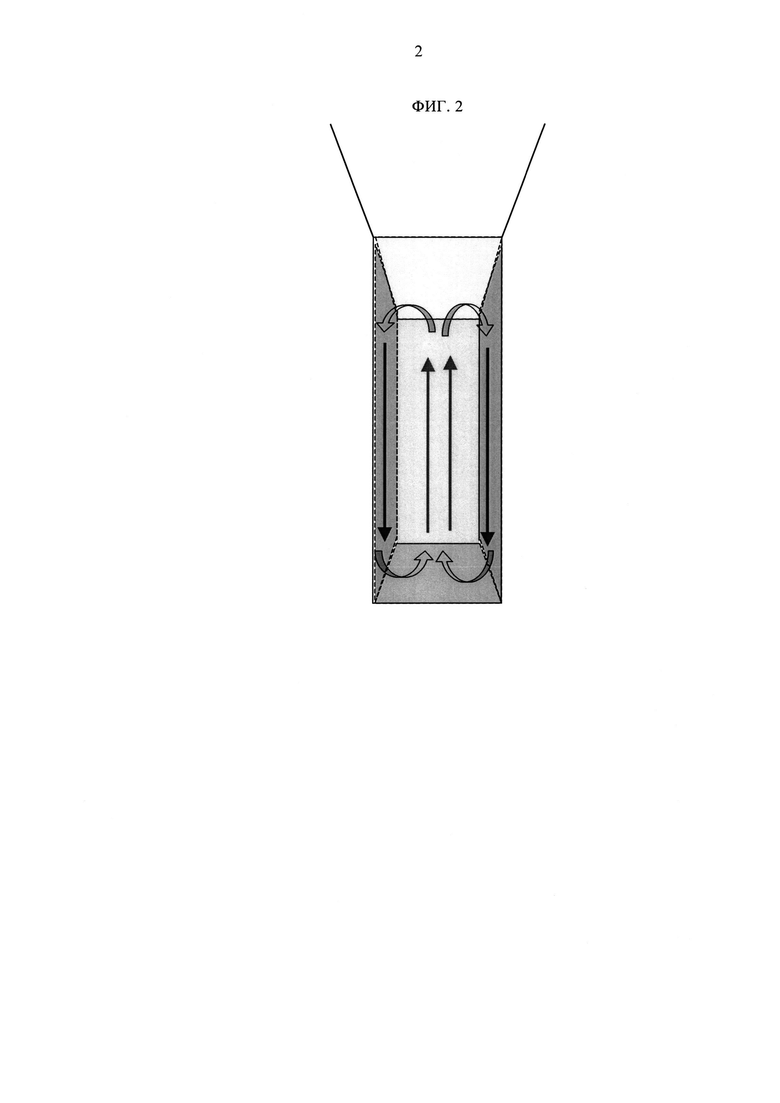

Результаты этих расчетов свидетельствовали о том, что в реакторе для полимеризации в псевдоожиженном слое существует петля интенсивной циркуляции твердого материала и газа, с восходящим потоком в центре и нисходящим потоком на периферии реактора, как показано на фиг. 2. На основании многочисленных экспериментов и накопленной информации заявители сделали вывод, что указанная петля циркуляции является единственной петлей со скоростью циркуляции, которая является кратной скорости псевдоожижения. Кроме того, заявителем было установлено, что интенсивность внутренней циркуляции пропорциональна скорости псевдоожижения. Указанная интенсивная циркуляция играет основную роль в гомогенности жидкого слоя реактора. Чем больше интенсивность циркуляции, тем меньше различия температуры в различных зонах реактора при данной производительности.

Профили температуры в жидком слое реактора моделировали с использованием программного обеспечения CFD. В результате было установлено, что на дне реактора, непосредственно над решеткой, находится зона низкой температуры, которая проходит через центр в результате поступления потока холодного газа, или потока газа и жидкости (когда жидкость поступает ниже решетки для псевдоожижения слоя) через решетку для псевдоожижения. Однако очень скоро над решеткой поток газа полностью смешивается с интенсивным потоком рециркуляции твердого вещества и газа в реакторе, который в значительной степени уменьшает различие между локальной температурой и средней температурой полимеризации. В результате заявителем было установлено, что присутствует центральная зона, где температура незначительно повышается в направлении вверх по слою, и напротив периферическая зона, где температура повышается по направлению вниз вдоль стенки. Этот профиль температуры указывает на то, что максимальное различие температур обычно наблюдается между центральной зоной и периферической зоной реактора приблизительно в нижней трети реактора.

Заявителями было установлено, что при эксплуатации крупномасштабных реакторов для полимеризации в более жестких условиях, как указано в настоящем изобретении, происходит экспоненциальное образование агломератов и отложений, вероятно, из-за более значительного различия температур внутри псевдоожиженного слоя и менее стабильных условий эксплуатации, наблюдаемых в реакторе. В результате указанного открытия, заявителем неожиданно было установлено, что существует строгая корреляция между указанным максимальным различием температур и значением переменной DT, используемой в настоящем изобретении.

Как уже отмечалось, указанная корреляция имеет значение для крупномасштабных реакторов (т.е. реакторов с диаметром более 4 м и первый объем которых составляет по крайней мере 250 м3). Без учета указанной теории, заявитель предполагает, что негомогенность в указанных реакторах может внезапно экспоненциально увеличиваться, когда соотношение объема и поверхности и/или объема реактора увеличивается из-за снижения интенсивности режима турбулентности (число Рейнольдса).

Таким образом, согласно одному варианту осуществления настоящего изобретения заявителем было установлено, что для сохранения стабильной зоны эксплуатации реактора переменную величину DT следует поддерживать менее 2,5, переменную величину DT предпочтительно поддерживать менее 2,4, более предпочтительно менее 2,3, чтобы обеспечить некоторый безопасный предел операций в реакторах для полимеризации в псевдоожиженном слое, рассматриваемых в настоящем контексте. Согласно дополнительному варианту осуществления настоящего изобретения, переменную величину DT следует поддерживать на уровне более 0,5, предпочтительно более 1.

Поддержание значения DT можно осуществлять различными способами, например:

- снизить производительность для данного объема реактора (низкое значение STY), и/или

- повысить скорость псевдоожижения, и/или

- уменьшить высоту реактора.

Однако указанные способы поддержания достаточно высокой равномерности иногда могут противоречить требованиям, предъявляемым к промышленным реакторам, которые включают увеличение размеров реактора и его производительности. Поэтому существует интерес к поиску дополнительных альтернативных способов поддерживать равномерность температуры в реакторе.

В большинстве реакторов для полимеризации в жидком слое охлаждение полимеризационной смеси осуществляют при пропускании через решетку интенсивного потока холодного газа и, кроме этого, некоторого количества жидкости. С недавнего времени, с увеличением емкости трубопроводов, доля охлаждения, которое достигается упариванием указанной жидкости в жидком слое, достигает значительной величины, т.е. 40% или более, при соотношении жидкости и газа до 15% или более.

В реакторах некоторых других конструкций, по крайней мере частично жидкость подают в слой обычно в нижней зоне реактора на небольшом расстоянии от решетки. В обоих случаях количество охлаждающих компонентов, поданных в жидкий слой, локализовано на дне реактора. Поэтому охлаждающие компоненты сконцентрированы в ограниченной зоне реактора.

Как показано на модели CFD, указанные охлаждающие компоненты переносятся в интенсивный рециркуляционный поток твердых веществ и газа в центральной части реактора, и теплота полимеризации постепенно переносится в рециркуляционный поток вдоль внутренней петли, при этом температура непрерывно повышается до тех пор, пока рециркулирующие твердые вещества не достигнут придонной периферической зоны жидкого слоя.

Указанная конфигурация не способствует высокой температурной однородности в слое, прежде всего при высокой объемной производительности ("STY"). Как показано в примере для сравнения 3, разность температур между горячими зонами и холодными зонами реактора может быстро достигать 3°С или более.

С другой стороны, неожиданно было установлено, что соответствующее разделение охлаждающих компонентов при подаче жидкости в различные зоны жидкого слоя может заметно увеличить степень температурной однородности даже при очень высоких STY.

Таким образом, в дополнительном варианте осуществления настоящего изобретения предлагается способ непрерывной сополимеризации олефинов в газовой фазе в вертикальном реакторе с псевдоожиженным слоем, первый объем которого составляет по крайней мере 250 м3 и в котором решетка для псевдоожижения расположена на основании псевдоожиженного слоя, причем указанный процесс проводят при степени конденсации более 15 мас. % в присутствии катализатора полимеризации, с объемной производительностью равной 120 кг/(м3×ч) или более, при этом операции контролируют при повторном добавлении всей жидкости непосредственно в псевдоожиженный слой, т.е. в зоны, которые расположены не ниже основания псевдоожиженного слоя (например, не ниже решетки для псевдоожижения).

При том что эта модель позволяет значительно улучшить контроль стабильных операций в псевдоожиженных слоях при высоком STY и в крупномасштабных реакторах, заявителем был установлен еще один дополнительный вариант осуществления настоящего изобретения, который заключается в подаче некоторого количества жидкости в нижнюю зону псевдоожиженного слоя, при этом поддерживая указанное количество жидкости ниже уровня критической концентрации.

Действительно, при применении указанного дополнительного варианта осуществления заявителем было обнаружено, что не только реактор можно эксплуатировать в стабильном режиме, но и получать полимеры, характеризующиеся однородными индексом расплава и плотностью.

Таким образом, в другом варианте осуществления настоящего изобретения предлагается способ непрерывной сополимеризации олефинов в газовой фазе в вертикальном реакторе с псевдоожиженным слоем, первый объем которого составляет по крайней мере 250 м3, решетка для псевдоожижения расположена в основании псевдоожиженного слоя, причем указанный процесс проводят при степени конденсации более 15 мас. % в присутствии катализатора полимеризации, с объемной производительностью, равной 120 кг/(м3×ч) или более, причем способ характеризуется тем, что операции контролируют при повторной подаче жидкости частично ниже псевдоожиженного слоя через решетку для псевдоожижения, а частично непосредственно в псевдоожиженный слой, причем массовое соотношение (X) объема жидкости, введенной непосредственно в псевдоожиженный слой над решеткой для псевдоожижения, и общего количества жидкости, введенной в реактор, составляет более 1%.

Указанное массовое соотношение X предпочтительно составляет более 5%, более 10%, более 25%, более 50% или даже более 75%. Указанное массовое соотношение X предпочтительно составляет менее 99%, менее 95%, менее 90% или даже менее 85%.

Таким образом, X обозначает массовое соотношение объема жидкости, поданной непосредственно в псевдоожиженный слой над решеткой для псевдоожижения, и общего количества жидкости, поданной в реактор. Например, если вся жидкость, введенная в реактор, подается непосредственно в псевдоожиженный слой, X равно 1. Аналогично, если жидкость, введенная в реактор, подается непосредственно ниже решетки для псевдоожижения, X равно 0).

В еще одном варианте осуществления настоящего изобретения по крайней мере 50% жидкости, которая повторно подается непосредственно в псевдоожиженный слой, предпочтительно повторно подается на уровне 0,7 м или более выше уровня решетки для псевдоожижения, предпочтительно на уровне 1 м или более выше указанной решетки, и предпочтительно часть или вся указанная жидкость повторно подается на промежуточной высоте (1/4 Н и 3/4 Н).

В другом варианте осуществления настоящего изобретения жидкость, которая повторно подается непосредственно в псевдоожиженный слой, подается предпочтительно на высоте менее 0,9 Н.

В еще одном варианте осуществления настоящего изобретения жидкость, которая повторно подается непосредственно в псевдоожиженный слой, предпочтительно не подается в зоне, соседней с отверстием (отверстиями) для отбора полимера.

Согласно настоящему изобретению и прилагаемой формуле изобретения, когда конденсированная жидкость подается непосредственно в псевдоожиженный слой, важно, чтобы указанное введение не осуществлялось прямой подачей. Термин "не осуществлялось прямой подачей" обозначает, что конденсированная жидкость, перед введением в псевдоожиженный слой должна пройти через механическое оборудование. Например, указанное оборудование можно выбрать из группы, включающей насос и/или компрессор и/или распылитель и/или сепаратор. В предпочтительном варианте осуществления настоящего изобретения давление жидкости перед ее подачей в слой должно быть выше, чем давление во входном отверстии рециркулирующего газа в реактор, предпочтительно по крайней мере выше на 1 бар, более предпочтительно по крайней мере на 2 бара, например, выше на 5 бар или даже 9 бар, чем давление во входном отверстии рециркулирующего газа в реактор.

Согласно настоящему изобретению и прилагаемой формуле изобретения, объемная производительность ("STY"), выраженная в единицах массы полученного полимера в единице объема реактора в единицу времени составляет по крайней мере 120 кг/(м3×ч). Указанная величина STY предпочтительно составляет более 150 кг/(м3×ч) и даже более 200 кг/(м3×ч).

Согласно настоящему изобретению производительность по полимеру составляет по крайней мере 30 тонн в час, например, по крайней мере 40 тонн в час или даже по крайней мере 50 тонн в час.

Согласно настоящему изобретению непрерывную сополимеризацию олефинов в газовой фазе проводят при степени конденсации более 15 мас. %. Согласно настоящему изобретению и прилагаемой формуле изобретения, указанное означает, что заявленный процесс осуществляют при подаче газообразного потока пригодного полимеризуемого мономера(ов) в реактор для синтеза в псевдоожиженном слое для получения требуемого сополимера при удалении выходящего потока, включающего газообразный не прореагировавший пригодный полимеризуемый мономер(ы), из указанного реактора для синтеза в псевдоожиженном слое, при охлаждении по крайней мере части выходящего потока до температуры, при которой жидкость в составе выходящего потока конденсируется, и при рециклизации по крайней мере части охлажденного выходящего потока, характеризующегося тем, что количество жидкости, возвращающейся в реактор, составляет более 15 мас. % от общей массы рециркулирующего потока на выходе из реактора. Степень конденсации, таким образом, представляет собой отношение (выраженное в %) массы жидкости, возвращаемой в реактор, и общей массы рециркулирующего потока на выходе из реактора.

В еще одном варианте осуществления настоящего изобретения указанная жидкая фаза по массе предпочтительно составляет более 17,5%, 20%, или даже 25%.

В другом варианте осуществления настоящего изобретения, указанная жидкая фаза по массе предпочтительно составляет менее 60%, или даже менее 50%.

Как указано в данном контексте, специалисту в данной области известен ряд приборов и средств для измерения и/или расчета степени конденсации.

Для определения степени конденсации заявителем было эффективно использовано программное обеспечение Aspen Plus 2004, версия 2004,1 (13,2,0,2925) фирмы Aspen Technology, Inc. (Кембридж, Массачусетс, США). Прежде всего, указанную степень конденсации рассчитывали с использованием уравнения термодинамического равновесия, известного как экспресс-расчет ("flash"), в котором используется модифицированное уравнение состояния Пенга-Робинсона-Бостона-Матиаса, доступное в упомянутом выше программном обеспечении Aspen.

Например, если рециркулирующая петля включает только один теплообменник, экспресс-расчет проводят с учетом давления и температуры, которые преобладают в выходном отверстии указанного обменника, т.е. в участке, где смесь газ/жидкость в полной мере представляет собой продукты (и их свойства), которые возвращаются в реактор.

Специалисту в данной области представляется очевидным, что расчет степени конденсации следует проводить с учетом конкретных условий, например, с учетом конкретной конструкции оборудования для рециклизации, используемого для этой операции. Например, если рециркулирующий поток разделяется на два потока, которые соответственно направляются в различные теплообменники, где происходит конденсация, специалисту в данной области известен метод расчета степени конденсации. Аналогичным образом, для расчета степени конденсации специалисту в данной области следует учитывать возможные обводные трубопроводы и/или последовательно установленные теплообменники и/или нагреватели рециркулирующего потока.

Согласно настоящему изобретению процесс контролируют с использованием скорости газа в псевдоожиженном слое, которая должна быть равной скорости, необходимой для псевдоожижения слоя, или превышать ее. Минимальная скорость газа обычно приблизительно составляет 10 см/с, но способ по настоящему изобретению предпочтительно проводят при скорости газа более 40 см/с или даже более 50 см/с. При контроле однородности в реакторе с псевдоожиженным слоем по настоящему изобретению, заявителем неожиданно было установлено, что предпочтительно использовать скорости псевдоожижения от 70 см/с до 80 см/с⋅С использованием имитационных компьютерных моделей были также исследованы скорости 1 м/с и даже более.

Примеры реакторов с газообразной фазой и псевдоожиженным слоем, в которых можно эффективно использовать настоящее изобретение, описаны в патентах ЕР 0475603, ЕР 1240217, ЕР 1484344 и ЕР 0855411.

В таких процессах частицы образующегося полимера поддерживаются в псевдоожиженном состоянии с использованием реакционной газообразной смеси, содержащей мономер(ы), которые полимеризуются при движении в восходящем потоке. Полимер, полученный таким образом в порошкообразной форме, обычно удаляется из реактора, чтобы поддерживать слой частиц полимера в более или менее постоянном объеме псевдоожиженного слоя. Способ обычно включает решетку для псевдоожижения, которая распределяет реакционную газообразную смесь в слое частиц полимера и которая служит для поддержания слоя в случае отключения восходящего потока газа. Реакционная газообразная смесь, выходящая из верхней зоны реактора с псевдоожиженным слоем, возвращается в его нижнюю зону под решетку для псевдоожижения через внешний циркуляционный трубопровод.

Полимеризация олефинов является экзотермической реакцией. Реакционная смесь, включающая полимеризующиеся олефины, обычно перед повторным введением в реактор охлаждается с использованием по крайней мере одного теплообменника, установленного вне реактора. Жидкость, прежде всего, но не ограничиваясь жидкостью, сконденсированной из охлажденной реакционной смеси в ходе возвращения в рециркуляционную систему, можно подавать в реакционную зону. Испарение жидкости в реакционной зоне обеспечивает эффект охлаждения непосредственно в реакционной зоне.

Основные олефины предпочтительно выбирают из олефинов, содержащих от 2 до 6 атомов углерода, таких как этилен, пропилен, 1-бутен, 1-гексен и 4-метил-1-пентен, причем более предпочтительны этилен или пропилен.

Олефины-сомономеры, если они присутствуют, предпочтительно выбирают из олефинов, содержащих от 2 до 6 атомов углерода. Пригодными олефинами-сомономерами являются этилен, пропилен, 1-бутен, 1-гексен, 4-метил-1-пентен и 1-октен. Предпочтительно, основной олефин представляет собой этилен или пропилен, а сомономер представляет собой этилен, пропилен, 1-бутен, 1-гексен или 1-октен. Более предпочтительный олефин представляет собой этилен, а сомономер представляет собой 1-бутен, 1-гексен или 1-октен, предпочтительно 1-гексен или 1-октен.

Реакционная смесь также может включать один или более инертных соединений, прежде всего инертные газы, такие как азот, и/или один или более насыщенных углеводородов, таких как этан, пропан, бутан, пентан и гексан.

Способ по настоящему изобретению можно использовать для получения множества полимерных продуктов, предпочтительно полиэтилена или полипропилена. Полиэтилены являются предпочтительными продуктами, а наиболее предпочтительным продуктом является линейный полиэтилен низкой плотности (ЛПЭНП), прежде всего на основе сополимеров этилена и 1-бутена, 1-гексена или 1-октена. Указанный способ, прежде всего, пригоден для получения полиэтилена очень низкой плотности (ПЭОНП). Еще одним пригодным полиэтиленовым продуктом является полиэтилен высокой плотности (ПЭВП), прежде всего сополимеры этилена с небольшой долей высших α-олефинов, например, 1-бутена, 1-пентена, 1-гексена или 1-октена.

Способ, прежде всего, пригоден для полимеризации олефинов в газообразной фазе при абсолютном давлении от 0,5 до 6 МПа и при температуре от 30°С до 130°С. Например, для получения ЛПЭНП используют температуру в интервале 75-100°С, а для ПЭВП обычно используют температуру 80-115°С в зависимости от активности используемого катализатора и требуемых свойств полимера.

Суммарное давление в реакторе для полимеризации в газообразной фазе наиболее предпочтительно составляет от 1,5 до 3 МПа.

Способ по настоящему изобретению можно использовать для полимеризации в присутствии любого пригодного катализатора полимеризации, включая катализаторы типа Циглера-Натта, катализаторы типа оксида хрома, и катализаторы типа металлоцена.

Следовательно, сополимеризацию можно проводить, например, в присутствии катализатора Циглера-Натта, включающего по крайней мере один переходный металл в комбинации с сокатализатором, включающим металлоорганическое соединение, например, алюминийорганическое соединение. Катализатор в основном включает атом переходного металла, выбранного из металлов групп IV-VI периодической системы элементов, такого как титан, ванадий, хром, цирконий или гафний, не обязательно атом магния и атом галогена. Катализатор можно наносить на подложку из пористого огнеупорного оксида, такого как оксид кремния или алюминия или в комбинации с соединением магния, такого как хлорид, оксид, гидроксихлорид или алкоголят магния. В качестве примера, можно упомянуть катализаторы, описанные в патентах US 4260709, ЕР 0598094, ЕР 0099774 и ЕР 0175532. В настоящем изобретении также, прежде всего, можно использовать катализаторы Циглера на кремниевой подложке, например, катализаторы, описанные в патентах WO 93/09147, WO 95/13873, WO 95/34380, WO 99/05187 и US 6140264. Катализатор можно использовать сам по себе или не обязательно в форме покрытого оболочкой катализатора или форполимера, содержащего, например, от 10-5 до 10-3, предпочтительно от 10-3 до 10-1, миллимолей переходного металла на грамм полимера, его можно использовать совместно с сокатализатором или активатором, например, с металлоорганическим соединением металла групп I-III периодической системы элементов, таким как, например, алюминийорганическое соединение. Можно также использовать катализатор в составе комплекса с металлом, выбранным из металлов группы VIII периодической системы элементов, таким как, например, никель, железо или кобальт. В качестве примера, можно упомянуть катализаторы, описанные в заявках на патент WO 98/27124 или WO 98/2638. Можно также использовать катализаторы на основе платины или палладия в качестве переходного металла, комплексы указанного типа описаны, например, в патенте WO 96/23010.

Таким образом, сополимеризацию можно также проводить в присутствии катализатора на основе оксида хрома, примеры которого обычно включают катализаторы на подложке из огнеупорного оксида, который активируется при термической обработке, которую эффективно проводят при температуре по крайней мере 250°С и практически равной температуре, при которой гранулированная подложка начинает спекаться, и в не восстанавливающей, предпочтительно в окислительной атмосфере. Указанный катализатор можно получить с использованием множества известных способов, прежде всего таких способов, в которых на первой стадии соединение хрома, такое как оксид хрома, обычно формулы CrO3, или соединение хрома, которое при прокаливании можно превратить в оксид хрома, такое как, например, нитрат или сульфат хрома, хромат аммония, карбонат, ацетат или ацетилацетонат хрома, или трет-бутилхромат, смешивают с гранулированной подложкой на основе огнеупорного оксида, такого как, например, оксид кремния, оксид алюминия, оксид циркония, оксид титана или смесь указанных оксидов, или фосфаты алюминия или бора или смеси в любом соотношении этих фосфатов с упомянутыми выше оксидами. На второй стадии соединение хрома, смешанное указанным образом с гранулированной подложкой, подвергают так называемой активации при нагревании в не восстанавливающей атмосфере, предпочтительно в окислительной атмосфере при температуре по крайней мере 250°С и практически равной температуре, при которой гранулированная подложка начинает спекаться. Температура нагревания составляет обычно от 250°С до 1200°С, предпочтительно от 350 до 1000°С. Такой катализатор предпочтительно содержит от 0,05 до 5 мас. %, более предпочтительно от 0,1 до 2 мас. % хрома, может содержать, кроме хрома, от 0,1 до 10 мас. % титана, в форме оксида титана и/или фтор и/или алюминий, прежде всего в форме оксида алюминия, причем его можно использовать сам по себе или не обязательно в виде катализатора с покрытием или форполимера, содержащего, например, от 10-5 до 10-3, предпочтительно от 10-3 до 10-1, миллимолей хрома на грамм полимера. Катализаторы на основе оксида хром можно использовать совместно с сокатализатором или активатором, например, металлоорганическим соединением металла группы I-III периодической системы элементов, таким как, например, алюминийорганическое соединение. Примеры катализаторов можно найти, например, в патентах ЕР 0275675, ЕР 0453116, или заявке WO 99/12978.

Способ по настоящему изобретению предпочтительно можно использовать также в процессе полимеризации, в котором в качестве катализатора используют катализатор металлоценового типа. Прежде всего, было установлено, что способ по настоящему изобретению позволяет значительно повысить эффективность при использовании в таких системах.

Что касается конкретных металлоценовых катализаторов, следует упомянуть, например, катализаторы формулы

[L]mM[A]n,

где L обозначает объемный лиганд, А обозначает уходящую группу, М обозначает переходный металл, а индексы m и n соответствуют валентности лиганда и валентности переходного металла.

Лиганды L и А могут быть соединены мостиковой связью. L обычно обозначает лиганд циклопентадиенильного типа.

Примеры металлоценовых катализаторов указанного типа описаны в патентах США №№4530914, 5124418, 4808561, 4897455, 5278264, 5278119, 5304614, и европейских патентах ЕР 0129368, ЕР 0591756, ЕР 0520732, ЕР 0420436 и заявках WO 91/04257, WO 92/00333, WO 93/08221, WO 93/08199.

Можно также эффективно использовать системы на основе металлоценовых катализаторов, описанные в патентах США №№4871705, 4937299, 5324800, 5017714, 5120867, 4665208, 4952540, 5091352, 5206199, 5204419, 4874734, 4924018, 4908463, 4968827, 5308815, 5329032, 5248801, 5235081, 5157137, 5103031, европейских патентах ЕР 0561476, ЕР 0279586, ЕР 0594218, в заявках WO 94/10180 и WO 2006/085051.

Следует также перечислить заявки WO 92/00333, WO 94/07928, WO 91/04257, WO 94/03506, патенты США №№5057475, 5096867, 5055438, 5198401, 5227440, 5264405, европейский патент ЕР-А-0420436, патенты США №№5604802, 5149819, 5243001, 5239022, 5276208, 5296434, 5321106, 5329031, 5304614, заявки WO 93/08221, WO 93/08199 и патент ЕР 0578838. Предпочтительный переходный металл в каталитических соединениях включает металлы группы 4, это, прежде всего, цирконий, титан и гафний.

Металлоценовый катализатор также может характеризоваться формулой (Cp)m MRnR'p, где Ср обозначает кольцо циклопентадиенильного типа, М обозначает переходный металл группы 4, 5 или 6, R и R' выбирают группы, включающей галогены и гидрокарбильную или гидрокарбоксильную группы, m равен 1-3, n равен 0-3, р равен 0-3, а величина суммы m+n+p равна степени окисления М, предпочтительно, m равен 2, n равен 1 и р равен 1.

Металлоценовый катализатор может также характеризоваться общей формулой

(С5 R'm)p Rʺs (С5 R'm) Me Q3-p-x или

Rʺs (C5 R'm)2 MeQ',

где Me обозначает переходный металл группы 4, 5 или 6, по крайней мере один С5 R'm обозначает замещенный циклопентадиенил, каждый из R', которые могут быть одинаковыми или различными, обозначает водород, радикалы алкил, алкенил, арил, алкиларил или арилалкил, содержащие от 1 до 20 атомов углерода, или два атома углерода, присоединенных друг к другу, образуют часть замещенного или незамещенного кольца, содержащего от 4 до 20 атомов углерода, Rʺ обозначает радикал, содержащий один или более или комбинацию атомов углерода, германия, кремния, фосфора или азота, которые образуют мостиковую связь между двумя кольцами (С5 R'm), или которые образуют мостиковую связь между одним кольцом (С5 R'm) и М, где р равен 0, х равен 1, или "х" всегда равен 0, каждый из Q, которые могут быть одинаковыми или различными, обозначает радикал алкил, алкенил, арил, алкиларил или арилалкил, содержащие от 1 до 20 атомов углерода, галоген или алкоксид, Q' обозначает радикал алкилиден, содержащий от 1 до 20 атомов углерода, s равен 0 или 1, а если s равен 0, то m равен 5, и р равен 0, 1 или 2, а если s равен 1, то m равен 4 и р равен 1.

Металлоценовые катализаторы обычно используют с активатором или сокатализатором. Примеры, которые следует упомянуть, включают алюмоксановые и/или ионные или нейтральные ионизирующие активаторы или соединения, такие как тетраборат пентафторфенилтри(н-бутил)аммония или металлоид бора-предшественник трис-перфторфенила, который ионизирует нейтральное металлоценовое соединение. Соединения указанного типа описаны в патентах ЕР 0570982, ЕР 0520732, ЕР 0495375, ЕР 0426637, ЕР 0500944, ЕР 0277003, ЕР 0277004, патентах США №№5153157, 5198401, 5066741, 5206197 и 5241025, в заявке WO 94/07928.

Можно также использовать комбинации катализаторов, например, как описано в патентах США №№5281679, 4701432, 5124418, 5077255 и 5183867.

Другие примеры металлоценовых катализаторов описаны в ЕР 0593083, патентах США №№5317036, 4937217, 4912075, 4935397, 4937301, 4914253, 5008228, 5086025, 5147949, 4808561, 4897455, 4701432, 5238892, 5240,894, 5,332706, в заявках WO 95/10542, WO 95/07939, WO 94/26793 и WO 95/12622.

Предпочтительно, металлоцен включает

A) инертную подложку,

Б) комплекс металла группы 4-10, соответствующий формуле

где М обозначает металл одной из групп 4-10 периодической системы элементов,

Ср обозначает группу анионного лиганда,

Z обозначает двухвалентный остаток, связанный с Ср и связанный с М, включающий бор или элемент группы 14 периодической системы элементов и, кроме того, включающий азот, фосфор, серу или кислород,

X обозначает нейтральную группу конъюгированного диенового лиганда, содержащую до 60 атомов, или дианионное производное, и

B) ионный сокатализатор, способный превращать комплекс металла в активный катализатор полимеризации.

Примеры сокатализаторов описаны в патентах США №№5132380, 5153157, 5064802, 5321106, 5721185 и 5350723. Следует также упомянуть о комплексах, описанных в заявках WO 96/28480 и WO 98/27119.

Катализатор можно использовать в виде форполимера, предварительно полученного на предварительной стадии полимеризации из катализаторов, описанных выше. Предварительную полимеризацию можно проводить любым способом, например, в условиях предварительной полимеризации в жидком углеводороде или в газообразной фазе в периодическом, полунепрерывном или непрерывном режиме.

Катализатор или форполимер можно подавать в реактор непрерывно или периодически.

Примеры

Как указано в настоящем контексте выше, заявителем разработана модель CFD, которую соответственно подтверждали экспериментально в промышленном масштабе.

Указанная модель основана на балансе теплоты и массы во множестве однородных зон, связанных с внутренней рециркуляционной системой твердых веществ и газов между указанными зонами.

Указанная модель свидетельствует о существовании очень холодной зоны над решеткой, ограниченной расстоянием от 0,3 м до 0,7 м над решеткой. Заявителем было обнаружено, что введение жидкости в указанную зону или ниже решетки приводит приблизительно к одинаковому эффекту в отношении неоднородности температуры в реакторе. Кроме того, если количество жидкости, добавленной ниже решетки или непосредственно над решеткой, является значительным, то жидкость отделяется от газа и создает неоднородность в смеси газа и жидкости. Такая неоднородность значительно нарушает процесс псевдоожижения в жидком слое, а также увеличивает температурную неоднородность в жидком слое. Например, если значение STY является высоким, максимальное различие температур между максимальной температурой жидкого слоя и температурой в выходном отверстии для газа может достигать 3,4°С (пример для сравнения 3). Кроме того, в экспериментах было установлено, что если указанное различие температур превышает 2,5°С, то образуются агломераты и отложения.

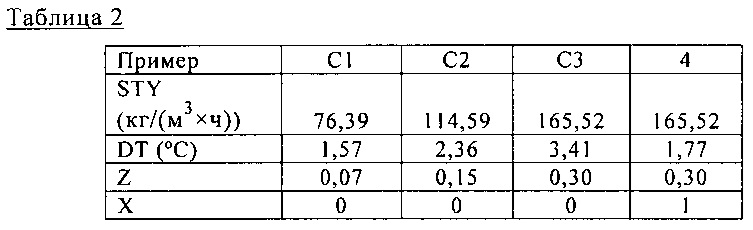

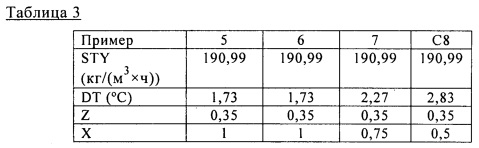

Эти результаты представлены ниже в таблицах 2 и 3.

В первом ряду приведены значения STY - объемной производительности, выраженной в кг/(м3×ч).

Во втором ряду приведены значения специфического параметра DT.

В третьем ряду приведено значение Z, степень конденсации.

В четвертом ряду приведена величина X, массовое отношение объема жидкости, поданной непосредственно в псевдоожиженный слой над решеткой для псевдоожижения, и общего количества жидкости, поданной в реактор.

Таблица 1

Величины DT, соответственно рассчитанные в примерах для сравнения 1, 2 и 3, свидетельствуют о том, что если вся сконденсированная жидкость подается ниже решетки для псевдоожижения, в слое очень быстро образуются участки неоднородности, когда возрастают параметры STY и Z.

В примере 4 способ контролировали, направляя сконденсированную жидкость в другую зону, весь объем которой подавали непосредственно в периферическую зону псевдоожиженного слоя, на высоте 1,5 м над решеткой для псевдоожижения.

Во всех примерах (таблица 3) сконденсированную жидкость, которую подавали непосредственно в слой, направляли в периферическую зону псевдоожиженного слоя на высоте в интервале от 1/4 Н до 3/4 Н.

В примере 7 осуществляли конкретный вариант осуществления настоящего изобретения, в котором часть жидкости подавали ниже решетки для псевдоожижения. Как указано в сравнительном примере С8, если разделение потока жидкости, на потоки, поданные ниже и выше решетки, строго не контролировать, то слой может быстро переходить в режим неоднородности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛИМЕРИЗАЦИИ | 1994 |

|

RU2144042C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ | 2009 |

|

RU2494111C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ | 1998 |

|

RU2198184C2 |

| СПОСОБ ОБРАБОТКИ ПОЛИОЛЕФИНОВЫХ ЧАСТИЦ, ПОЛУЧЕННЫХ МЕТОДОМ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ | 2013 |

|

RU2600550C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНА(ОВ) | 1994 |

|

RU2125063C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА | 1998 |

|

RU2184743C2 |

| УСТРОЙСТВО ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2015 |

|

RU2701923C2 |

| ЕМКОСТЬ ДЛЯ ХРАНЕНИЯ И (ИЛИ ) ПЕРЕМЕЩЕНИЯ И (ИЛИ) ДЕГАЗАЦИИ ПОРОШКОВОГО ПОЛИМЕРА | 2010 |

|

RU2545275C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА | 2006 |

|

RU2394842C2 |

| СПОСОБ ДЕГАЗАЦИИ И ПРИДАНИЯ ПРОМЕЖУТОЧНЫХ СВОЙСТВ ЧАСТИЧКАМ ПОЛИОЛЕФИНА, ПОЛУЧЕННЫМ ПРИ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2013 |

|

RU2610541C2 |

Изобретение относится к способу контроля сополимеризации олефинов в газовой фазе в реакторе с псевдоожиженным слоем. Описан способ непрерывной сополимеризации олефинов в газовой фазе в вертикальном реакторе с псевдоожиженным слоем, первый объем которого составляет по крайней мере 250 м3. Указанный способ проводят при степени конденсации более 0,15, в присутствии катализатора полимеризации, с объемной производительностью, равной 120 кг/(м3×ч) или более. Полимеризацию контролируют для поддержания параметра DT на уровне менее 2,5°С, где

Описаны также варианты способа непрерывной сополимеризации. Технический результат – получение полимеров с высокой производительностью и уровнями конденсации в стабильных условиях. 3 н. и 22 з.п. ф-лы, 2 ил., 3 табл., 7 пр.

1. Способ непрерывной сополимеризации олефинов в газовой фазе в вертикальном реакторе с псевдоожиженным слоем, первый объем которого составляет по крайней мере 250 м3, причем указанный способ проводят при степени конденсации более 0,15, в присутствии катализатора полимеризации, с объемной производительностью, равной 120 кг/(м3×ч) или более, и характеризующийся тем, что полимеризацию контролируют для поддержания параметра DT на уровне менее 2,5°С, где

где

Z обозначает степень конденсации, которая представляет собой отношение массы жидкости, возвращаемой в реактор, и общей массы рециркулирующего потока на выходе из реактора,

X обозначает массовое отношение объема жидкости, поданной непосредственно в псевдоожиженный слой над решеткой для псевдоожижения, и общего количества жидкости, поданной в реактор,

K обозначает безразмерный калибровочный фактор, равный 1,46,

STY обозначает объемную производительность, выраженную в кг/(м3×ч),

Н обозначает расстояние от основания псевдоожиженного слоя до верхней части первого объема реактора (выраженное в метрах),

Тепл.полим. обозначает теплоту полимеризации, выраженную в ккал/кг полимера,

Vf обозначает псевдоожижающую скорость ожижающего газа (выраженную в м/с),

Rho РЕ обозначает плотность порошкообразного полимера, выраженную в кг/м3, а

Ср РЕ обозначает теплоемкость твердого полимера, выраженную в ккал/кг⋅°С.

2. Способ по п. 1, где DT поддерживают на уровне менее 2,4°С, предпочтительно менее 2,3°С.

3. Способ по п. 1, где по крайней мере 50% жидкости, которую повторно подают непосредственно в псевдоожиженный слой, подают на высоте 0,7 м или более выше решетки для псевдоожижения, предпочтительно на высоте 1 м выше указанной решетки.

4. Способ непрерывной сополимеризации олефинов в газовой фазе в вертикальном реакторе с псевдоожиженным слоем, первый объем которого составляет по крайней мере 250 м3, с решеткой для псевдоожижения, расположенной на основании псевдоожиженного слоя, причем указанный способ проводят при степени конденсации, которая представляет собой отношение массы жидкости, возвращаемой в реактор, и общей массы рециркулирующего потока на выходе из реактора, более 0,15 в присутствии катализатора полимеризации, с объемной производительностью, равной 120 кг/(м3×ч) или более, и характеризующийся тем, что полимеризацию контролируют при повторной подаче всей жидкости непосредственно в псевдоожиженный слой, и где по крайней мере 50% жидкости, которую повторно подают непосредственно в псевдоожиженный слой, подают на высоте 1 м или более выше решетки для псевдоожижения.

5. Способ непрерывной сополимеризации олефинов в газовой фазе в вертикальном реакторе с псевдоожиженным слоем, первый объем которого составляет по крайней мере 250 м3 с решеткой для псевдоожижения, расположенной на основании псевдоожиженного слоя, причем указанный способ проводят при степени конденсации, которая представляет собой отношение массы жидкости, возвращаемой в реактор, и общей массы рециркулирующего потока на выходе из реактора, более 0,15 в присутствии катализатора полимеризации, с объемной производительностью, равной 120 кг/(м3×ч) или более, и характеризующийся тем, что полимеризацию контролируют для поддержания псевдоожиженного слоя полиолефина в однородных условиях при повторной подаче жидкости частично ниже псевдоожиженного слоя через решетку для псевдоожижения и частично непосредственно в псевдоожиженный слой, причем массовое отношение (X) объема жидкости, поданной непосредственно в псевдоожиженный слой над решеткой для псевдоожижения, и общего количества жидкости, поданной в реактор, составляет более 0,25, и по крайней мере 50% жидкости, которую повторно подают непосредственно в псевдоожиженный слой, подают на высоте 1 м или более выше решетки для псевдоожижения.

6. Способ по любому из пп. 1-3, где X составляет более 0,05 или более 0,1, или более 0,25.

7. Способ по любому из пп. 1-3 или 5, где X составляет более 0,5, или даже более 0,75.

8. Способ по любому из пп. 1-3, или 5, где X составляет менее 0,99 или менее 0,95, или менее 0,9, или даже менее 0,85.

9. Способ по любому из пп. 1-5, где по крайней мере 50% жидкости, которую повторно подают непосредственно в псевдоожиженный слой, подают на высоте в интервале от 1/4 Н до 3/4 Н, где Н обозначает расстояние от основания псевдоожиженного слоя до верхней части первого объема реактора (выраженное в метрах).

10. Способ по любому из пп. 1-5, где жидкость, которую повторно подают непосредственно в псевдоожиженный слой, подают на высоте менее 0,9 Н, где Н обозначает расстояние от основания псевдоожиженного слоя до верхней части первого объема реактора (выраженное в метрах).

11. Способ по любому из пп. 1-5, где реальная высота псевдоожиженного слоя (h) равна 0,85×Н или более, или равна 0,90×Н или более, или равна 0,95×Н или более, где Н обозначает расстояние от основания псевдоожиженного слоя до верхней части первого объема реактора (выраженное в метрах).

12. Способ по любому из пп. 1-5, где реальная высота псевдоожиженного слоя (h) равна 1,15×Н или менее, или равна 1,10×Н или менее, или равна 1,05×Н или менее, где Н обозначает расстояние от основания псевдоожиженного слоя до верхней части первого объема реактора (выраженное в метрах).

13. Способ по любому из пп. 1-5, где первый объем реактора составляет по крайней мере 270 м3, предпочтительно по крайней мере 300 м3.

14. Способ по любому из пп. 1-5, где первый объем реактора представляет собой цилиндр.

15. Способ по любому из пп. 1-5, где псевдоожиженный слой занимает по крайней мере 80% первого объема реактора или по крайней мере 90% первого объема, или даже весь первый объем.

16. Способ по любому из пп. 1-5, где псевдоожиженный слой занимает менее 120% первого объема реактора или менее 110% первого объема, или даже менее 105% первого объема.

17. Способ по любому из пп. 1-5, где диаметр D первого объема реактора составляет по крайней мере 4 м, по крайней мере 4,3 м, или даже по крайней мере 4,5 м, прежде всего по крайней мере 4,75 м, или даже по крайней мере 4,90 м.

18. Способ по любому из пп. 1-5, где диаметр D первого объема реактора составляет менее 6 метров, или даже менее 5,5 метров.

19. Способ по любому из пп. 1-5, где соотношение H/D для первого объема реактора составляет более 3,75, более 3,90, где Н обозначает расстояние от основания псевдоожиженного слоя до верхней части первого объема реактора (выраженное в метрах), a D обозначает диаметр первого объема реактора.

20. Способ по любому из пп. 1-5, где соотношение H/D для первого объема реактора составляет менее 5, предпочтительно менее 4,5, например менее 4,20, где Н обозначает расстояние от основания псевдоожиженного слоя до верхней части первого объема реактора (выраженное в метрах), a D обозначает диаметр первого объема реактора.

21. Способ по любому из пп. 1-5, где степень конденсации равна 0,175 или более, или равна 0,2 или более, или даже равна 0,25 или более.

22. Способ по любому из пп. 1-5, где степень конденсации составляет менее 0,6, или даже менее 0,5.

23. Способ по любому из пп. 1-5, где объемная производительность ("STY") составляет более 150 кг/(м3×ч), или даже более 200 кг/(м3×ч).

24. Способ по любому из пп. 1-5, где производительность по полимеру составляет по крайней мере 30 тонн в час или по крайней мере 40 тонн в час, или даже по крайней мере 50 тонн в час.

25. Способ по любому из пп. 1-5, где скорость ожижающего газа составляет от 0,4 м/с до 0,8 м/сек, предпочтительно от 0,7 до 0,8 м/сек.

| Экономайзер | 0 |

|

SU94A1 |

| US 5733510 A, 31.03.1998 | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Устройство для регулирования скорости асинхронного двигателя | 1927 |

|

SU11265A1 |

Авторы

Даты

2017-01-13—Публикация

2011-11-16—Подача