Настоящее изобретение относится к устройству для производства отожженных сортов стали и к способу для производства упомянутых сортов стали.

Современные способы производства у большинства производителей стали ориентированы на высокую производительность. Высокая производительность помогает сдерживать себестоимость, что является очень важным для товарной продукции, подобной стали. Однако сосредоточение на низкой стоимости имеет существенный недостаток. Линии массового производства имеют негибкие технологические процессы и непригодны для производства нишевой продукции с высокой добавленной стоимостью из-за режимов обработки, отклоняющихся от товарной продукции. Требование в отношении высокой производительности налагает строгие ограничивающие условия на возможные циклы отжига. Из-за этого новая продукция из высокопрочной стали (HSS) требует разработки со строгими ограничениями и представляет собой, следовательно, в любом случае, компромиссное решение. На этих линиях сложно запускать мелкосерийные объемы, а также, чтобы изготавливать ассортимент разнородной продукции, следует адаптировать химический состав к технологическому процессу, а не наоборот. Это приводит к большому разнообразию химических составов, которые используют для различных высокопрочных сортов стали, производимых в настоящее время и находящихся в разработке.

Хотя разработка сплава является наиболее эффективным инструментом, доступным разработчикам продукции, ограничения, налагаемые спецификациями заказчика и внутрихозяйственными требованиями свойств изделия (напр., свариваемость, способность к нанесению гальванического покрытия, состояние поверхности, усилия при прокатке и подобное), предоставляют значительное затруднение для дальнейшего усовершенствования имеющейся продукции только посредством легирования. К тому же, эти самые ограничения, налагаемые на химический состав, в совокупности с относительно ограниченным отклонением в регламенте отжига, которого можно достигать посредством обычных массовых линий, представляют сильные затруднения для коммерциализации самых многообещающих металлургических стратегий для последующей выработки сверхвысокой прочности, высокопластичных сортов стали. Вкратце, текущие разработки высокопрочной стали достигают допустимых пределов легирования и следующее поколение улучшенной высокопрочной стали может и не быть реализовано без обращения к содержанию легирующих добавок, которое является неприемлемо высоким в контексте современного технологического режима и возможностей.

Современные марки высокопрочной стали зачастую производят посредством обычных линий горячей гальванизации погружением (HDG) с производительностью порядка нескольких сотен тысяч тонн ежегодно. Штрипс из улучшенной высокопрочной стали (AHSS) производят такими сравнительно мелкими сериями (до нескольких десятков тысяч тонн ежегодно), поэтому, чтобы использовать такие линии на их полную мощность, необходимо размещать сортамент продукции, включающий как улучшенную высокопрочную сталь, так и обычные высокопрочные/низкоуглеродистые сорта стали. Улучшенные высокопрочные сорта стали являются многофазными сортами стали, которые включают в себя такие фазы, как мартенсит, бейнит и остаточный аустенит в количествах, достаточных, чтобы вырабатывать уникальные механические свойства. При сравнении с обычными высокопрочными сортами стали, улучшенная высокопрочная сталь демонстрирует более высокое значение прочности или превосходную комбинацию высокой прочности с хорошей способностью к формоизменению (формуемость) (Блэк и Фью-он, Высокопрочные низколегированные сорта стали (HSLA Steels) 2005, Санья (Китай)). Это неизменно требует, чтобы разрабатываемые параметры отжига даже у линий, предназначенных для производства высокопрочной стали, являлись компромиссным решением по всему широкому диапазону требований к производству весьма разнообразного сортамента продукции. С целью обеспечения сортамента поставки при наличии в распоряжении недостаточно оптимального и негибкого технологического процесса, разработчики сплава вынуждены больше работать с химическим составом. С металлургической точки зрения, обычные линии горячей гальванизации погружением имеют несколько ключевых технологических барьеров для производства действительно оптимизированных подложек из улучшенной высокопрочной стали, которые свойственны как сущности массовых линий, так и самому технологическому процессу горячей гальванизации погружением:

1) Низкая охлаждающая способность/приостановленное охлаждение: Действующие линии задействуют сравнительно медленное охлаждение и в общих случаях охлаждение приостанавливается при температуре перестаривания/ванны цинкования.

2) Фиксированная длительность перестаривания: Действующие линии целиком внедряют приостановку охлаждения либо в форме длительного перестаривания, либо выстаивания в ванне цинкования.

3) Фиксированная температура перестаривания: В обычных линиях температуру перестаривания эффективно задает температура ванны цинкования.

4) Ограниченная предельная температура: В обычных линиях максимально предельную температуру можно ограничивать с помощью настройки и/или скоростных условий линии.

Обычно большие объемы относительно простой продукции являлись ключевыми по отношению к экономической деятельности средств массового производства в металлургической промышленности.

EP0688884-A1 раскрывает такое средство массового производства для обжига и горячего цинкования погружением металлического штрипса, внедряющее индукционную печь, которая обеспечивает возможность создания максимума исходной температуры в начале термического цикла, чтобы ускорять рекристаллизацию, используя зону нагрева, состоящую из индукционного нагрева до максимальной температуры и зоны (Z2) выдержки, дополнительной к зоне (Z1) охлаждения, расположенной между ними.

С растущим спросом на производство нишевой мелкосерийной продукции существует необходимость в более гибких производственных линиях, которые способны экономно производить эту мелкосерийную продукцию. В настоящее время такие гибкие линии недоступны.

Целью этого изобретения является предложить устройство для производства отожженных сортов стали, которое обеспечивает возможность производства высокопрочных сортов стали с использованием простых химических составов.

Также целью этого изобретения является предложить устройство для производства отожженных сортов стали, которое обеспечивает возможность запускать мелкосерийные объемы при довольно низких затратах.

Также целью этого изобретения является предложить способ для производства отожженных сортов стали с применением упомянутого устройства.

Также целью этого изобретения является предложить способ после основного цикла отжига, который дает возможность применения дополнительной локальной термической обработки.

Одну или более целей достигают с помощью устройства для производства отожженных сортов стали, включающего в себя:

a. размоточное устройство для разматывания стального штрипса

b. зону нагрева, включающую в себя:

i. стадию нагрева, включающую в себя первую нагревательную установку, включающую в себя горелки с радиационными трубами или индукционную печь для нагрева стального штрипса до температуры в диапазоне от 400 до 600°C и вторую нагревательную установку, включающую в себя одну или более индукционных печей поперечного тока для дальнейшего нагрева стального штрипса до температуры отжига в промежутке от 500°C до примерно 1000°C;

ii. стадию выдержки для выдержки стального штрипса на время самое большее 120 секунд;

iii. стадию охлаждения, включающую в себя зону медленного охлаждения, зону быстрого охлаждения и третью зону охлаждения, где зона медленного охлаждения служит для охлаждения стального штрипса от температуры отжига до температуры начала быстрого охлаждения и где зона быстрого охлаждения служит для быстрого охлаждения стального штрипса от температуры начала быстрого охлаждения до температуры остановки охлаждения в примерно 300°C, при этом третья зона охлаждения служит для охлаждения стального штрипса от температуры остановки второго охлаждения до температуры между температурой окружающего воздуха и 100°C;

c. необязательную зону повторного нагрева;

d. необязательную зону отжига с заданными свойствами для локальной термической обработки одного или более участков поверхностей в продольном направлении штрипса;

e. зону заключительного охлаждения;

f. необязательную зону нанесения покрытия;

g. намоточное устройство для наматывания отожженного штрипса.

Преимущественные варианты осуществления предусмотрены в зависимых пунктах формулы изобретения.

Устройство, согласно изобретению, обеспечивает возможность разработки и производства (относительно) мелкосерийной продукции с высокой стоимостью вместо малоценной массовой продукции. Обладающая высокой гибкостью линия непрерывного отжига и гальванизации является чрезвычайно полезной, так как она обеспечивает возможность производить сорта улучшенной высокопрочной стали (AHSS) и сверхвысокопрочной стали (UHSS) с использованием простейших химических составов и предоставляет благоприятную возможность пускать в ход мелкосерийные объемы при довольно низких (эксплуатационных) затратах. Устройство, согласно изобретению, обеспечивает возможность производства сортов улучшенной высокопрочной стали и сверхвысокопрочной стали с помощью гибкости термической обработки и поэтому с различными свойствами в пределах длины штрипса.

Сдерживающим фактором обычных производственных линий для поточной обработки штрипса является то, что нагрев и охлаждение применяется однотипно по всей ширине штрипса. Причиной этого является достижение равномерности механических характеристик. Однако часто бывает ситуация, что в разных участках продукта требуются разные механические характеристики для его изготовления (напр., способность к формоизменению, как, например, сгибаемость) или для его применения (напр., высокая прочность для поглощения энергии). Разные механические характеристики можно достигать вследствие разных циклов термической обработки или последующей термической обработки после цикла отжига. Следовательно, было бы предпочтительно внедрять не просто гибкость в температурных/временных профилях производственной линии, но также обеспечивает возможность пространственной гибкости при термической обработке штрипса с помощью многократных зон термической обработки, расположенных параллельно продольному направлению штрипса. Перепадами в термической обработке могут являться перепады в перестаривании или температуры отпуска после главного цикла отжига, что может включать глубокое охлаждение (закалку). Устройство, согласно изобретению, обеспечивает возможность производства сортов улучшенной высокопрочной стали и сверхвысокопрочной стали с помощью пространственной гибкости термической обработки и поэтому с различными свойствами в пределах ширины штрипса. Последняя локальная термическая обработка в зоне отжига с заданными свойствами производит отожженный штрипс (TAS) с заданными свойствами.

Устройство согласно изобретению предусматривает следующие новые технологические возможности:

1) Повышенные температуры с целью обеспечения полной аустенизации;

2) Быстрая закалка до диапазона температур, включающих низкие (ниже Ms) температуры;

3) Повторный нагрев до изотермы перестаривания;

4) Контроль как за перестариванием, так и за длительностью;

5) Выбор зон термической обработки параллельно длине штрипса, имеющих разные температурно-временные циклы или дополнительную последующую термическую обработку с использованием зоны отжига с заданными свойствами.

В частности, подложки из сверхвысокопрочной стали зачастую требуют полную аустенизацию (повышенные температуры) с последующим быстрым охлаждением до низкой температуры закалки и последующую изотермичную выдержку, зачастую при температуре, значительно более высокой, чем температура закалки.

Для двухфазных (DP) сортов стали и прочих частично мартенситных сортов желательна способность быстрой закалки для образования мартенсита. Это ослабляет или устраняет необходимость в добавлениях легирующих элементов с целью устранить нежелательные преобразования и обеспечить достаточную закаливаемость. Кроме того, добавления элементов, способствующих прокаливаемости, таких как С (углерод), Mn (марганец), Cr (хром) и Mo (молибден), могут иметь существенные значения для себестоимости и для потребительских свойств, в особенности свариваемости.

В пределах серии высокопрочной стали требования перестаривания значительно различаются. Для двухфазных сортов стали целесообразно минимизировать продолжительность перестаривания/выстаивания в ванне цинкования. В отличие от этого, для сортов стали ТРИП (TRIP) или на основе ТРИП, необходимо контролируемое перестаривание для того, чтобы гарантировать желаемую степень устойчивости аустенита и, в свою очередь, желаемые механические свойства. Устройство удовлетворяет этим изменяющимся требованиям.

В случае и с двухфазными сортами стали, и на основе ТРИП, оптимизация свойств подложки обеспечивает возможность активного контроля за температурой перестаривания, при этом можно применять температуры ниже или выше тех, что у ванны цинкования.

Отличительными особенностями устройства являются способность применять почти бесконечное множество кривых отжига и возможность быстро переключаться между производством разной продукции. Оба свойства задействуют с использованием специальной технологии, которая обеспечивает возможность гибкости в нагревающей и охлаждающей секциях печи и низкую тепловую латентность печи в целом. Вследствие этого печь является наиболее важной частью линии.

Зона нагрева линии включает в себя стадию нагрева, стадию выдержки и стадию охлаждения. Стадия нагрева включает в себя первую секцию нагрева, которая будет нагревать изделие до промежуточной температуры. За первой секцией нагрева следует вторая секция нагрева, которая обеспечивает возможность нагревать продукт до температуры примерно 1000°C или более низкой температуры в зависимости от требований. Промежуточная температура предпочтительно находится между 400 и 600°C, а более предпочтительно между 450 и 550°C. Подходящей промежуточной температурой является примерно 500°C.

Первая секция нагрева предпочтительно состоит из печи (RTF) с радиационными трубами. Альтернативно можно использовать индукционную печь, но печь с радиационными трубами, как правило, обеспечивает более равномерную температурную кривую по всей ширине этих относительно низких температур.

Вторая секция предпочтительно включает в себя одну или более, а предпочтительно по меньшей мере две секции индукционного нагрева с целью придавать линии ее гибкость нагрева. Большинство сортов стали целесообразно предварительно быстро нагревать в температурном диапазоне между 500 и 750-800°C. Предпочтительно это обеспечивается индукционной печью «быстрого поперечного тока» (TFX), поддерживающей основной температурный нагрев вплоть до 500°C на первом участке нагрева. Предельную температуру между 850 и 1000°C можно достигать с помощью второй индукционной печи (TFX). Из-за парамагнитных свойств некоторых из материалов (аустенитные сорта стали) требуется индукция с поперечным потоком. Вторая индукционная печь (TFX) используется для заключительного нагрева от 800°C до примерно 1000°C. Все черные металлы становятся парамагнитными в этом температурном диапазоне, поэтому требуется индукция с поперечным потоком. Печи с радиационными трубами не могут быть использованы для нагрева до предельной температуры из-за большой термической латентности (запаздывания) в температурах цикла в результате обширного аккумулирования тепла в самом печном агрегате с радиационными трубами и более медленной общей скорости нагрева, достигаемой с помощью печи с радиационными трубами. Это может негативно сказываться на гибкости устройства с точки зрения быстрых переключений между циклами отжига.

За стадией нагрева следует стадия выдержки, которая соотнесена с количеством деталей. Она имеет возможность выдерживать детали при заданной температуре в течение периодов в зависимости от скорости линии. Предпочтительно максимальное время выдержки составляет 120 секунд, более предпочтительно 60 секунд.

После выдержки деталь будет охлаждаться на стадии охлаждения, предпочтительно в трех последовательных секциях охлаждения: секция медленного охлаждения, следующая за ней секция быстрого охлаждения и в заключение третья секция охлаждения, которая будет активной, когда нужно будет охлаждать детали до температур примерно 100°C перед попаданием в зону повторного нагрева.

Кроме гибкого нагрева также требуется гибкое охлаждение, чтобы обеспечивать возможность максимального контроля в формировании особых микроструктур, содержащих смесь аустенита, феррита и мартенсита. Участок охлаждения, который следует за участком выдержки, включает в себя одну или более секций охлаждения для того, чтобы обеспечивать охлаждение штрипса после выдержки. В варианте осуществления этот участок охлаждения включает в себя секцию медленного охлаждения, секцию быстрого охлаждения и третью секцию охлаждения. Секция медленного охлаждения используется для того, чтобы охлаждать штрипс от температуры выдержки до температуры начала быстрого охлаждения, которая обычно немного выше температуры, при которой аустенит начал бы трансформироваться (Ar3). В секции быстрого охлаждения штрипс охлаждается от температуры немного выше Ar3 до температуры примерно 300°C. Третья секция охлаждения могла бы дополнительно охлаждать штрипс до температуры ниже температуры, при которой больше не происходит трансформация, то есть примерно 100°C. Секция быстрого охлаждения и третья секция могут быть отдельными секциями или одной объединенной секцией с возможностью контроля температуры остановки охлаждения и скорости охлаждения. Скоростью охлаждения при быстром охлаждении является предпочтительно по меньшей мере 50°C/с.

В зоне повторного нагрева штрипс можно подвергать стадии перестаривания или стадии отжига. С целью достижения температуры перестаривания быстрым и гибким способом, устанавливают иную индукционную печь. Зону повторного нагрева печи можно использовать в качестве секции перестаривания или, при необходимости, ее можно использовать, чтобы применять однотипную или локальную термическую обработку. Последняя локальная термическая обработка обеспечивает отожженный штрипс с заданными свойствами (TAS). В материале отожженного штрипса с заданными свойствами, механические свойства можно задавать согласно особым требованиям участка. В местах, где требуется значительная способность к формоизменению, этого можно достигать при помощи локальной термической обработки штрипса в линии, обычно имея в результате желаемые варианты механических свойств по ширине штрипса. Продуктами, которые делает доступные эта TAS-опция, являются рулоны штрипса из имеющей или не имеющей покрытие высокопрочной стали, с одной или более зонами, параллельными направлению прокатки. Эти зоны предпочтительно являются по меньшей мере 50 мм в ширину. Характеристики TAS-обработанных зон будут зависеть от применяемого температурного цикла, но в общем случае приведут к повышенной (локальной) способности к формоизменению, которая может облегчать применение высокопрочной стали/сверхвысокопрочной стали для сложных геометрических параметров детали. После перестаривания, однотипного отжига или TAS-обработки штрипс охладят до температуры примерно между 150 и 250°C в четвертой секции охлаждения, до выхода из защитной атмосферы. Окончательно штрипс охладят при помощи воздуха до температуры примерно от 50 до 100°C в пятой секции охлаждения. Предпочтительно четвертая секция охлаждения охлаждает штрипс до температуры примерно между 150 и 250°C, предпочтительно примерно 200°C, предпочтительно используя NHx, и/или пятая секция охлаждения охлаждает штрипс до температуры примерно от 50 до 100°C, предпочтительно примерно 80°C, предпочтительно используя охлаждение воздухом.

Повторный нагрев до температуры перестаривания предпочтительно между 350 и 450°C предпочтительно возникает посредством индукции продольного тока (LFX) из-за гибкости, которую она обеспечивает. Так как все рассматриваемые сорта стали являются магнитными при температурах перестаривания, то нет необходимости использовать печь (TFX), хотя ее можно использовать вместо индукции продольного тока. Для зоны отжига с заданными свойствами требуется установка индукции продольного тока, поскольку температуры, предусмотренные предпочтительно между 750 и 850°C, приводят к парамагнитным материалам. Время перестаривания зависит от скорости линии и протяженности печи, но обычно оно ограничено предпочтительно 180 с.

Гальванизацию выполняют электролитическим нанесением покрытия на участке электролитического покрытия. Электрогальванизация была выбрана взамен горячей гальванизации погружением. Это было сделано затем, чтобы суметь сделать процесс отжига совершенно независимым от процесса гальванизации и суметь добиться превосходного качества покрытия даже при скоростях линии, которые ниже по сравнению с обычными линиями горячей гальванизации погружением. Секцию активации/травления и/или очистки предпочтительно используют непосредственно перед участком электролитического нанесения покрытия. Это снижает связанные с поверхностью проблемы до минимума и обеспечивает возможность применения большего ассортимента легирующих элементов.

Предпочитается, что стадии отжига и покрытия разделяют так, что требования к нанесению покрытию (таким как скорость линии и температура ленты) можно обеспечивать без последствия для микроструктуры подложки или наложения серьезных ограничений на отжиг. Помимо этих преимуществ существует очевидное преимущество, что современные линии массового производства, чтобы производить большие объемы унифицированной товарной продукции, освобождаются от производства этой сложной нишевой продукции.

Согласно второй особенности, изобретение также осуществляется способом, использующим устройство согласно изобретению.

Согласно третьей особенности, изобретение также осуществляется относительно отожженной стали, производимой с использованием устройства или способа согласно изобретению.

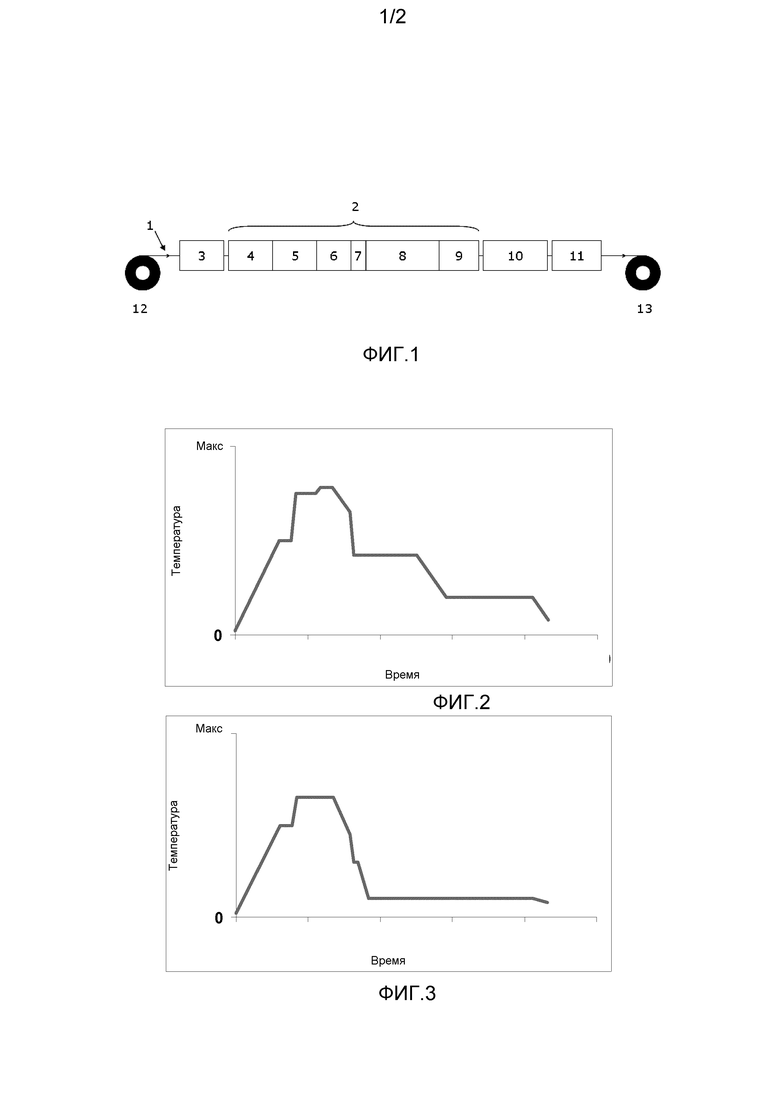

Посредством неограничивающего примера, на фигуре 1 представлен схематический чертеж устройства в соответствии с изобретением.

На фиг. 1 ссылочные номера ссылаются к нижеследующему:

1. штрипс

2. зона нагрева

3. входная зона

4. секция печи с радиационными трубами для стадии нагрева

5. секция с быстрым поперечным током для стадии выдержки

6. секция охлаждения для стадии охлаждения

7. зона повторного нагрева с индукцией продольного потока

8. зона штрипса с заданными свойствами или перестаривания

9. зона заключительного охлаждения

10. зона нанесения покрытия

11. зона выхода

12. размоточное устройство

13. намоточное устройство

Входная зона может, например, включать в себя одно или более промывочное устройство, устройство сушки, буферные средства (как, например, петлевая башня). Зона выхода может, например, включать в себя одно или более устройство контроля поверхности, устройство промасливания, отрезное устройство или буферные средства.

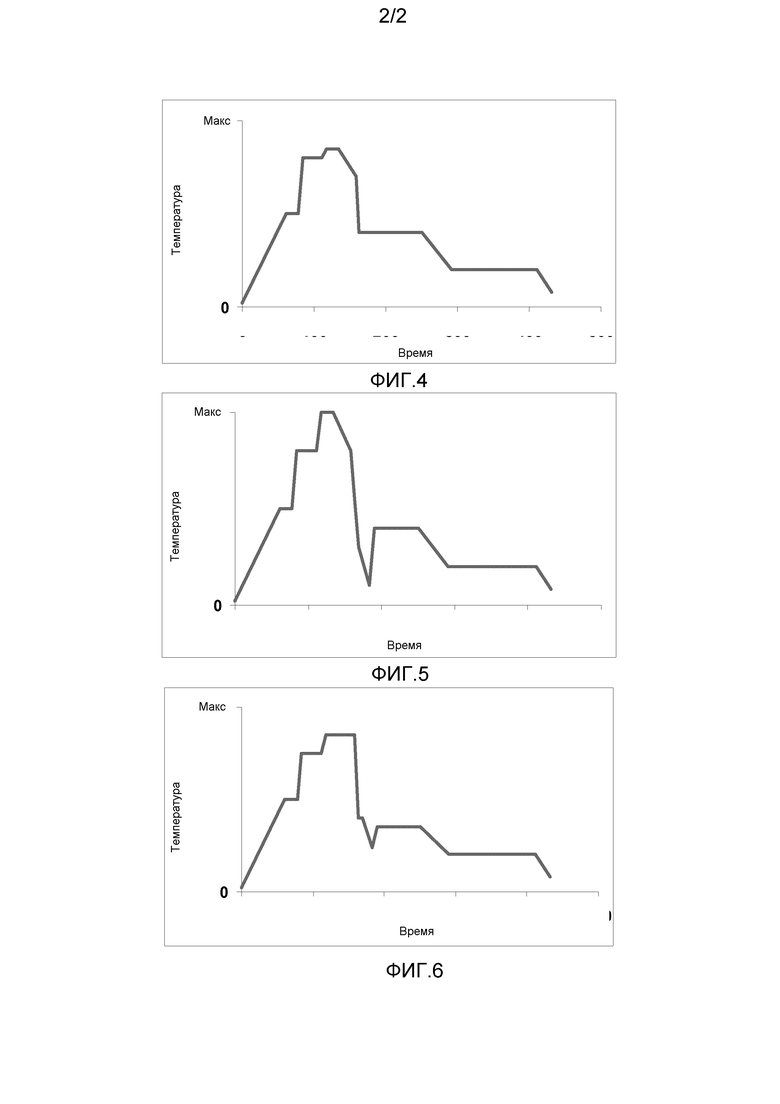

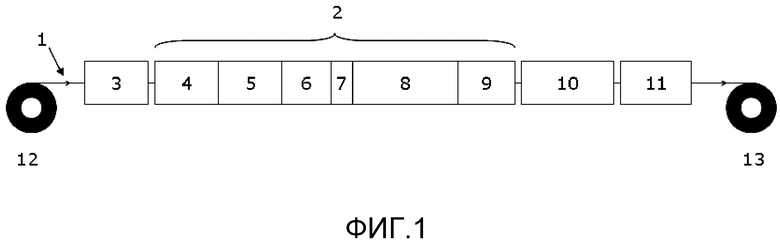

Посредством неограничивающих примеров гибкость устройства согласно фиг. 1 продемонстрирована посредством фиг. 2-6, где на фиг. 2 кривая построена для улучшенной высокопрочной стали AHSS 600 МПа, включающей в себя феррит, бейнит, мартенсит и остаточный аустенит. Фиг. 3 показывает кривую для восстановления (возврата) отожженной стали, фиг. 4 - для стали, включающей в себя бейнитный феррит и мартенсит, а фиг. 5 - для мартенсита отпуска.

Фиг. 2: Большая скорость нагрева в диапазоне температур 500-750°C используется потому, что быстрый нагрев на протяжении диапазона превращения нагрева является полезным, поскольку он воздействует на величину и распространение аустенита неполного отжига и таким образом, в свою очередь, второй фазы в итоговой микроструктуре. После печи с радиационными трубами материал нагревают до ~750°C. Впоследствии штрипс проходит через второй быстрый нагрев к секции выдержки при межкритической температуре (температуре неполного отжига) обычно в диапазоне 780-850°C. После выдержки на протяжении ~30 секунд штрипс сначала охлаждают медленно, а затем охлаждают быстро до температуры перестаривания в ~420°C. Эту температуру выбирают для того, чтобы поддерживать формирование бейнита, приводящее к накоплению углерода в аустените и, таким образом, удерживанию метастабильного аустенита в конечной микроструктуре. Мартенсит формируется при заключительном охлаждении, за которым следует охлаждение до температуры окружающего воздуха. Прекращение заключительного быстрого охлаждения (закалки) разрешается при 200°C или ниже.

Фиг. 3: Термическая обработка в 10-60 с при 600-700°C, когда скорости нагрева и охлаждения не являются критическими для того, чтобы вызывать восстановление (возврат, последействие) в холоднокатаной высокопрочной стали, с возможностью повышенного удлинения за счет некоторого механического упрочнения.

Фиг. 4: После печи с радиационными трубами материал нагревают до ~750°C, и после быстрого нагрева штрипс будет иметь температуру >Ac3. После полной аустенитизации в течение выдержки при ~850°C на протяжении ~30 секунд штрипс медленно охлаждают, но температуру следовало бы оставить выше 700°C на конце секции медленного охлаждения. Быстрое охлаждение будет понижать температуру штрипса до <400°C. В секции перестаривания аустенит разлагается предположительно полностью до бейнитного феррита, так что мартенсит не формируется при заключительном охлаждении.

Фиг. 5: Сперва материал должен быть полностью аустенитным при температуре, зависимой от содержания углерода и марганца, но в основном выше 820°C, за чем следует относительно быстрое охлаждение при по меньшей мере 80°C/с до температуры ниже по меньшей мере 200°C, чтобы полностью превратить структуру в мартенсит. Легкий отпуск для того, чтобы улучшать сгибаемость и расширяемость отверстий, можно обеспечить при помощи повторного нагрева до приблизительно 400-500°C на 10-60 с. Более высокую температуру или более длительный отпуск для того, чтобы улучшать способность к формоизменению за счет небольшой потери прочности, достигают с помощью термической обработки при 600-750°C на протяжении 30-60 с. Скорости нагрева и охлаждения для отпуска не являются критическими.

Фиг. 6: Штрипс нагревают и аустенитизуют в межкритической области, означающей, что температура выдержки находится в диапазоне 830-860°C. Объемную долю межкритического феррита (феррита неполного отпуска) контролируют при помощи этой предельной температуры, которая в свою очередь обуславливает прокаливаемость аустенита перед началом охлаждения. После выдержки штрипс медленно охлаждают до около 700°C и впоследствии штрипс следует через секцию быстрого охлаждения, чтобы достигать температуры, близкой Ms (около 350°C). Для этого изделия третья секция охлаждения является важной для того, чтобы охладить штрипс до около 250°C. Умеренная скорость охлаждения является достаточной в этой секции, потому что образование мартенсита в этом температурном диапазоне не является зависимым от времени, а попросту контролируется переохлаждением ниже Ms. После охлаждения штрипс нагревают посредством индукции для подачи в секцию перестаривания при температуре 350-450°C. На протяжении изотермы в течение около 70 секунд (1) исходный мартенсит отпускают, (2) аустенит может стать более стабильным вследствие распределения углерода и (3) может сформироваться некоторое количество свободного от углерода бейнита, который также может стабилизировать аустенит. Для этого продукта является целью создать очень устойчивый аустенит, который означает, что при заключительном охлаждении не будет формироваться мартенсит.

Изобретение относится к устройству для производства отожженного стального штрипса и способам его производства. Устройство для производства отожженного стального штрипса содержит зону нагрева, включающую секцию нагрева, включающую первую нагревательную установку или индукционную печь для нагрева от 400 до 600°С и вторую нагревательную установку для дополнительного нагрева стального штрипса от 500°С до 1000°С, секцию выдержки до 120 с включительно, секцию охлаждения, включающую зону медленного охлаждения от температуры отжига до температуры начала быстрого охлаждения, зона быстрого охлаждения предназначена от температуры начала быстрого охлаждения до температуры остановки охлаждения, примерно до 300°С, третью зону охлаждения от температуры остановки второго охлаждения до температуры между температурой окружающего воздуха и 100°С, необязательную зону повторного нагрева, необязательную зону отжига для локальной термической обработки одного или более участков поверхностей в продольном направлении отожженного штрипса для получения заданных свойств в продольном направлении на одном или более участках поверхностей отожженного штрипса, зону заключительного охлаждения отожженного штрипса, зону нанесения покрытия на поверхность отожженного штрипса, включающую, по меньшей мере, секцию электролитического нанесения покрытия поверхности отожженного штрипса, и намоточное устройство для наматывания отожженного штрипса. Технический результат заключается в создании устройства, обеспечивающего производство мелкосерийной продукции в виде стального штрипса из сталей типа AHSS и UHSS и локальную термообработку указанного стального штрипса. 4 н. и 18 з.п. ф-лы, 6 ил.

1. Устройство для производства отожженного стального штрипса, содержащее:

размоточное устройство (12) для разматывания стального штрипса (1);

зону (2) нагрева, включающую секцию нагрева, содержащую:

A. первую нагревательную установку (4), снабженную горелками с радиационными трубами или индукционную печь для нагрева стального штрипса до температуры в промежутке от 400 до 600°С и

B. вторую нагревательную установку (5), снабженную одной или более индукционными печами типа TFX для дополнительного нагрева стального штрипса до температуры отжига в промежутке от 500°С до примерно 1000°С;

секцию выдержки для выдержки стального штрипса самое большее 120 с,

секцию (6) охлаждения, включающую зону медленного охлаждения, зону быстрого охлаждения и третью зону охлаждения, причем зона медленного охлаждения предназначена для охлаждения стального штрипса от температуры отжига до температуры начала быстрого охлаждения, а зона быстрого охлаждения предназначена для быстрого охлаждения стального штрипса от температуры начала быстрого охлаждения до температуры приостановки охлаждения, примерно 300°С, при этом третья зона охлаждения предназначена для охлаждения стального штрипса от температуры приостановки второго охлаждения до температуры между температурой окружающего воздуха и 100°С,

зону (7) для необязательного повторного нагрева штрипса,

зону (9) заключительного охлаждения штрипса,

зону (10) нанесения покрытия на поверхность стального штрипса, включающую секцию электролитического покрытия поверхности штрипса,

намоточное устройство для наматывания отожженного штрипса.

2. Устройство по п.1, которое дополнительно содержит зону (8) отжига для локальной термической обработки одного или более участков поверхностей в продольном направлении отожженного штрипса для получения заданных свойств в продольном направлении на одном или более участках поверхностей штрипса.

3. Устройство по п.1, в котором зона (10) нанесения покрытия на поверхность отожженного штрипса дополнительно содержит одно или более из секции травления и/или активации поверхности отожженного штрипса и секции очистки поверхности отожженного штрипса.

4. Устройство по п.1, которое после зоны нанесения покрытия на поверхность стального штрипса дополнительно содержит одну или более из секции очистки поверхности штрипса и секции сушки поверхности штрипса.

5. Устройство по п.1, в котором зона нагрева включает первую нагревательную установку (4), содержащую горелки с радиационными трубами для нагрева стального штрипса до температуры вплоть до примерно 500°С.

6. Устройство по п. 5, в котором вторая нагревательная установка (5) включает первую индукционную печь типа TFX для дополнительного нагрева стального штрипса до температуры вплоть до примерно 800°С и вторую индукционную печь типа TFX для дополнительного нагрева стального штрипса до температуры отжига вплоть до примерно 1000°С.

7. Устройство по любому из пп. 1-6, в котором зона быстрого охлаждения выполнена с возможностью охлаждения штрипса со скоростью охлаждения по меньшей мере 50°С/с.

8. Устройство по любому из пп.1-6, в котором зона (7, 8) повторного нагрева включает индукционную печь типа LFX для повторного нагрева стального штрипса до температуры в промежутке между 350 и 550, предпочтительно в промежутке между 400 и 500°С.

9. Устройство по любому из пп. 1-6, в котором зона (7, 8) повторного нагрева включает зону частичного нагрева, которая включает индукционную печь типа TFX для равномерного или локального повторного нагрева стального штрипса до температуры в промежутке от 700 до 900°С, предпочтительно от 750 до 850°С.

10. Устройство по любому из пп.1 или 3-6, в котором устройство включает зону (8) отжига с заданными свойствами для локальной термической обработки одного или более участков в продольном направлении штрипса, при этом указанная зона (8) отжига с заданными свойствами штрипса предпочтительно расположена после зоны нагрева.

11. Устройство по любому из пп.1-6, в котором секция (10) электролитического нанесения покрытия выполнена с возможностью осуществления гальванизации стали.

12. Способ производства отожженного стального штрипса, включающий

стадию нагрева, на которой нагревают стальной штрипс в зоне нагрева до температуры в диапазоне от 400 до 600°С посредством первой нагревательной установки, содержащей горелки с радиационными трубами или индукционную печь для нагрева стального штрипса, и до температуры отжига в промежутке от 500°С до примерно 1000°С посредством второй нагревательной установки, включающей одну или более индукционных печей типа TFX;

стадию выдержки, на которой выдерживают стальной штрипс не более 120 с;

стадию охлаждения стального штрипса, включающую медленное охлаждение в зоне медленного охлаждения, быстрое охлаждение в зоне быстрого охлаждения и охлаждение в третьей зоне охлаждения, при этом в зоне медленного охлаждения стальной штрипс охлаждают от температуры отжига до температуры начала быстрого охлаждения, в зоне быстрого охлаждения стальной штрипс быстро охлаждают от температуры начала быстрого охлаждения до температуры приостановки охлаждения, примерно 300°С, в третьей зоне охлаждения стальной штрипс охлаждают от температуры приостановки второго охлаждения до температуры между температурой окружающего воздуха и 100°С;

не обязательно, стадию повторного нагрева штрипса,

стадию заключительного охлаждения штрипса,

стадию нанесения покрытия на поверхности штрипса,

стадию намотки для наматывания отожженного штрипса.

13. Способ по п.12, в котором осуществляют дополнительную стадию локальной термической обработки одного или более участков поверхностей в продольном направлении отожженного штрипса для получения заданных свойств в продольном направлении на одном или более участках поверхностей штрипса.

14. Способ по п.12, в котором на стадии нанесения покрытия на поверхность отожженного штрипса осуществляют одну или более из дополнительных стадий травления и/или активации поверхности отожженного штрипса и очистки поверхности отожженного штрипса.

15. Способ по п.12, в котором после стадии нанесения покрытия на поверхность стального штрипса осуществляют одну или более из дополнительных стадии очистки поверхности штрипса и стадии сушки поверхности штрипса.

16. Способ по п.12, в котором осуществляют гальванизацию штрипса в поточной линии электролитическим нанесением покрытия.

17. Способ производства отожженного стального штрипса, включающий локальную термическую обработку одного или нескольких участков или зон поверхностей штрипса в продольном направлении с использованием устройства по п. 10 или 11.

18. Способ по п.17, в котором выполняют локальную термическую обработку зон поверхостей штрипса для получения заданных механических свойств по ширине штрипса, при этом зоны выполняют шириной по меньшей мере 50 мм и параллельно направлению прокатки.

19. Способ по п.17 или 18, в котором осуществляют гальванизацию штрипса в поточной линии электролитическим нанесением покрытия.

20. Способ по п.18, в котором штрипс нагревают до промежуточной температуры в промежутке между 400 и 600°С в первой нагревательной установке (4) и нагревают до температуры вплоть до 1000°С во второй нагревательной установке (5), выдерживают в течение по большей мере 120 с и охлаждают в секции (6) охлаждения в зоне медленного охлаждения от температуры выдержки до температуры начала быстрого охлаждения немного выше Ar3, с последующим охлаждением от температуры немного выше Ar3 до температуры примерно 300°С в зоне быстрого охлаждения при скорости охлаждения по меньшей мере 50°С/с, с последующим охлаждением штрипса в третьей зоне охлаждения до температуры ниже температуры, при которой не возникает дальнейшего структурного превращения.

21. Способ по п. 18, в котором стальной штрипс выполняют холоднокатаным, нагревают до промежуточной температуры в промежутке между 400 и 600°С в первой нагревательной установке (4), затем нагревают до температуры в промежутке между 600 и 700°С, после чего термически обрабатывают на протяжении от 10 до 60 с с последующим охлаждением для получения восстановительно отожженного холоднокатаного стального штрипса из стали высокой прочности.

22. Отожженный стальной штрипс, отличающийся тем, что он получен способом по любому из пп.12-21.

| Квантовый дифференциальный магнитометр | 1978 |

|

SU688884A1 |

| US 5785772 А, 28.07.1998 | |||

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСА ДЛЯ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2008 |

|

RU2385350C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РАСПРЕДЕЛЕНИЯ ИНГИБИТОРОВ ПРИ ПРОИЗВОДСТВЕ ПОЛОСОВОЙ ТЕКСТУРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2001 |

|

RU2279488C2 |

Авторы

Даты

2017-01-17—Публикация

2012-07-15—Подача