Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении силикатного кирпича и стеновых материалов.

Известно известьсодержащее вяжущее для изготовления силикатного кирпича, состоящее из песка кварцевого и обожженного карбонатита (RU 2081861 C1, 6 C04B 28/20). Недостатком данного аналога является относительная недоступность обожженного карбонатита по сравнению с обычной кальциевой известью, получаемой обжигом известняка или мела.

Известен способ получения известково-кремнеземистого вяжущего, заключающийся в совместном помоле извести и песка, взятых в определенных соотношениях (Технология изделий из силикатных бетонов / А.В.Саталкин. М.: Издательство литературы по строительству, 1972. - 335 с.).

Недостатком двух вышеперечисленных аналогов является использование кварцевого песка в качестве компонента вяжущего, т.к. кварцевый песок является абразивным материалом и при помоле вяжущего быстрее истирает мелющие тела и футеровку мельницы.

Известен способ получения силикатной смеси для силикатного кирпича, заключающийся в обработке смеси в одном агрегате - стержневой мельнице, в горловину которой подают непосредственно все сырьевые компоненты, а также воду с температурой 120°С, или острый пар, или воду и пар совместно в количестве, достаточном для полного гашения заданной формовочной влажности готовой к прессованию смеси (RU 2188177 С3 С04В 28/20). Недостатком данного аналога является пониженная реакционная способность извести в отсутствии добавок.

Наиболее близким является вяжущее в виде размолотой чистой негашеной извести (Вахнин М.П. Анищенко А.А. Производство силикатного кирпича. М.: Высшая школа, 1977. - 160 с. - с. 51-52).

Наиболее близким способом получения вяжущего является способ, заключающийся в размоле в трубных мельницах чистой негашеной извести. (Вахнин М.П. Анищенко А.А. Производство силикатного кирпича. М.: Высшая школа, 1977. - 160 с. - с. 51-52).

Общий недостаток двух вышеперечисленных прототипов заключается в налипании извести на стенки мельницы и мелющие тела при помоле, а также отсутствие возможности активировать известковое вяжущее в результате мокрого помола по причине недопустимо высокой влажности, необходимой для хранения и транспортировки в промышленных условиях полученной вяжущей суспензии, при которой полученная на основе такого вяжущего силикатная смесь является непригодной для прессования сырца на ее основе.

Наиболее близким является способ приготовления силикатной смеси для производства силикатного кирпича, заключающийся в тщательном перемешивании двух основных компонентов - молотой негашеной извести и кварцевого песка естественной крупности и гашения в силосах в течении 1,5 до 4 часов, после чего сырьевая смесь дополнительно доувлажняется до формовочной влажности (Мухина Т.Г. Производство силикатного кирпича. Учебник для подготовки рабочих на производстве. М.: Высшая школа, 1971. - 232 с. - с. 96-99).

Недостатком данного прототипа является низкая прочность при сжатии получаемых на основе данной силикатной смеси автоклавных изделий.

В заявляемом способе получения известкового вяжущего, а также получения на его основе силикатной смеси ставятся следующие задачи:

- задержать гидратацию извести на срок, позволяющий хранить и транспортировать полученное известковое вяжущее в промышленных условиях, при этом снизить влажность известкового вяжущего, получаемого в результате совместного помола воды с негашеной известью;

- активировать известковое вяжущее в результате мокрого помола и, как следствие, повысить прочность при сжатии получаемых изделий;

- избежать налипания извести на стенки мельницы и мелющих тел при ее помоле.

Изобретение направлено также на повышение конкурентоспособности получаемых силикатных автоклавных изделий в результате повышения прочности при сжатии до 30% по сравнению с изделиями на основе силикатной смеси по прототипу на способ приготовления силикатной смеси, а также увеличение арсенала средств для получения силикатных автоклавных изделий.

Указанная задача достигается при помощи известкового вяжущего, включающего негашеную известь, которое согласно предлагаемому решению дополнительно содержит 2,81-9,26% водный раствор медного купороса, при следующем соотношении компонентов, мас.%:

Известковое вяжущее может дополнительно содержать добавку СБ-3 в количестве 0,27-0,32% от массы известкового вяжущего.

Задача достигается способом получения известкового вяжущего, включающим помол извести, в котором согласно предлагаемому решению в процессе измельчения дополнительно вводят 2,81-9,26% водный раствор медного купороса, имеющий температуру 0-55°С, при следующем соотношении компонентов, мас.%:

В способе получения известкового вяжущего в вяжущее в процессе измельчения компонентов может быть дополнительно введена добавка СБ-3 в количестве 0,27-0,32% от массы известкового вяжущего.

Задача достигается также способом получения силикатной смеси для производства прессованных изделий автоклавного твердения, включающим перемешивание немолотого кварцевого песка и известкового вяжущего и последующую выдержку смеси для гашения извести, в котором согласно предлагаемому решению полученную силикатную смесь выдерживают не менее 3 часов без последующего доувлажнения, при следующем соотношении компонентов, мас.%:

при этом вяжущее имеет состав, мас.%:

В способе получения силикатной смеси для производства прессованных изделий автоклавного твердения известковое вяжущее может дополнительно содержать добавку СБ-3 в количестве 0,27-0,32% от массы известкового вяжущего.

Сущность изобретения состоит в задержке гидратации извести в известковом вяжущем на несколько часов. При получении известкового вяжущего в результате мокрого помола компонентов (известь, водный раствор медного купороса) в мельнице достигается влажность от 53,89 до 55,35%. В результате мокрого помола извести с водным раствором медного купороса сохраняется подвижность известкового вяжущего. Для суспензии известкового вяжущего принята минимальная растекаемость более 60 мм по текучестемеру МХТИ ТН-2 (Бутт Ю.М., Тимашев В.В. Практикум по химической технологии вяжущих материалов. Учебное пособие для химико-технологических специальностей вузов. М.: Высшая школа, 1773. 504 с. С. 134), достаточная для ее транспортировки гидротранспортом и хранения в промышленных условиях в течение нескольких часов (не менее 3-х). При использовании указанного известкового вяжущего появляется возможность приготавливать силикатную смесь путем дозирования и смешения полученного известкового вяжущего с немолотым кварцевым песком с достаточно низкой влажностью силикатной смеси (после предварительной выдержки до полной гидратации извести в смеси) и получения прессованных изделий автоклавного твердения. Полученное известковое вяжущее сохраняет свои текучие свойства в течение нескольких часов, необходимых для проведения соответствующих технологических процессов в приготовлении готовой силикатной смеси. Данный технический результат достигается в результате воздействия водного раствора медного купороса на известь при мокром помоле известкового вяжущего, что позволяет снизить количество воды (на 12-16%) в составе известкового вяжущего с сохранением необходимых реологических свойств. Водный раствор медного купороса, кроме того, позволяет осуществить механоактивацию получаемого известкового вяжущего в результате мокрого помола, что ведет к повышению прочности при сжатии получаемых автоклавных изделий, а также предотвращает негативный эффект налипания извести на стенки мельницы и на мелющие тела при помоле.

Основная часть извести в полученном известковом вяжущем находится в негидратированном состоянии. Гидратация извести происходит через несколько часов, когда известковое вяжущее должно быть смешано с немолотым песком, связав часть воды в состав гидроксида кальция, что дополнительно снижает влажность всей силикатной смеси и доводит ее до кондиции. Вышеуказанное воздействие водного раствора медного купороса на негашеную известь в научно-технической литературе не упоминается. Предположить такое воздействие медного купороса на негашеную известь при мокром помоле, опираясь на уже изученные свойства извести и водного раствора медного купороса, невозможно, что доказывает соответствие критерию "изобретательский уровень". Достижение этого критерия подтверждается получением текучего известкового вяжущего с влажностью 53,89-55,35% при сохранении в составе смеси непрогидратированной извести на срок более 3-х часов, что позволяет снизить конечную влажность готовой заявляемой силикатной смеси до необходимого предела. При отсутствии в воде затворения медного купороса необходимая текучесть суспензии известкового вяжущего достигается при влажности известкового вяжущего в пределах 67-70% (без учета потерь воды на гидратацию). Использование такого известкового вяжущего приводит к получению готовой силикатной смеси с влажностью 16-20%, что недопустимо, т.к. вызывает выделение воды при прессовании сырца. Применение мокрого помола позволяет активировать известковое вяжущее, что ведет к повышению прочности при сжатии получаемых на основе заявляемого известкового вяжущего автоклавных изделий.

Авторами установлено, что температура используемого раствора медного купороса должна быть от 0°С до 55°С. При увеличении температуры раствора более 55°С происходит гидратация и загустевание известкового вяжущего в мельнице или в течение нескольких минут после выгрузки, что не позволит осуществить технологические процессы хранения и транспортировки известкового вяжущего в текучем состоянии. При концентрации водного раствора медного купороса большей, чем 9,26%, или при количестве водного раствора медного купороса меньше 56,95%, известковое вяжущее теряет текучесть, что не позволит осуществить такие технологические операции, как транспортировка гидротранспортом, хранение в шламбассейнах и смешение вяжущего с немолотым песком. При использовании водного раствора меньшей концентрации, чем 2,81% в установленных пределах его количества, задержка гидратации извести в известковом вяжущем не проявляется, что также приводит к загустеванию известкового вяжущего в мельнице или после выгрузки.

При необходимости еще большего увеличения времени сохранения текучих свойств предложенного известкового вяжущего применяется добавка СБ-3 (ГОСТ 10534-78. Присадка сульфонатная СБ-3), которая в 1,5-2 раза увеличивает задержку гидратации извести в известковом вяжущем, вызванную водным раствором медного купороса. Добавку СБ-3 вводят совместно с остальными компонентами известкового вяжущего (известь, водный раствор медного купороса) в мельницу при помоле. Указанная добавка в количестве ниже установленного предела не задерживает гидратацию извести в известковом вяжущем, получаемом в соответствии с заявляемым способом. Чем больше добавки СБ-3 в известковом вяжущем, тем на большее время происходит задержка гидратации извести в известковом вяжущем. Предельное содержание СБ-3 в известковом вяжущем ограничивается экономическими соображениями и определяется технологически необходимым временем задержки гидратации извести и сохранения текучести суспензии известкового вяжущего.

В отличие от прототипа на способ приготовления силикатной смеси, заявляемая силикатная смесь, в процессе ее приготовления не нуждается в доувлажнении. Влажность полученной силикатной смеси после гидратации извести снижается, т.к. часть воды реагирует с известью. Потеря влаги силикатной смесью во время производственных процессов не оказывает негативного влияния на качество получаемых изделий, т.к. влажность силикатной смеси остается в дозволенных пределах и позволяет формовать из нее сырец прессованием.

Далее рассмотрены примеры использования заявляемого способа получения силикатной смеси для получения силикатных прессованных изделий автоклавного твердения. Опыты проводились в лабораторных условиях с использованием лабораторной шаровой мельницы объемом 0,7 л, гидравлического пресса и лабораторного автоклава. Результаты проведенных опытов направлены на доказательство промышленной применимости заявляемого способа приготовления силикатной смеси на примере прессованных автоклавных изделий. Данные по прочностным характеристикам образцов, полученных из силикатной смеси, приготовленной в соответствии с заявляемым способом получения силикатной смеси, сравниваются с данными силикатных изделий, полученными из силикатной смеси, приготовленной в соответствии с прототипом на способ приготовления силикатной смеси.

Использовать для сравнения известковое вяжущее, приготовленное в результате помола извести и воды, не является возможным, т.к. при совместном помоле воды и извести без содержания в воде растворенного в установленных пределах медного купороса эффект задержки гидратации извести наблюдается всего лишь на срок до 20-21 минуты. Таким образом при выгрузке полученной известковой суспензии она продолжает гидратацию и теряет текучие свойства. Такой эффект не позволяет сохранить текучее известковое вяжущее на производстве. Даже при получении известкового вяжущего без растворенного в воде медного купороса в результате более длительного помола (до 20-21 минуты) влажность известкового вяжущего не позволяет приготавливать на его основе силикатную смесь, которая не будет давать водоотделения при прессовании.

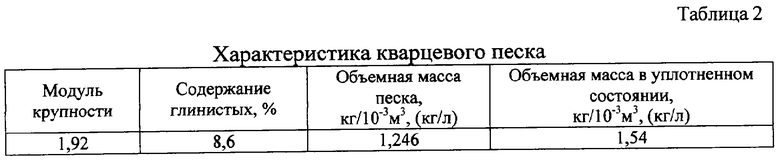

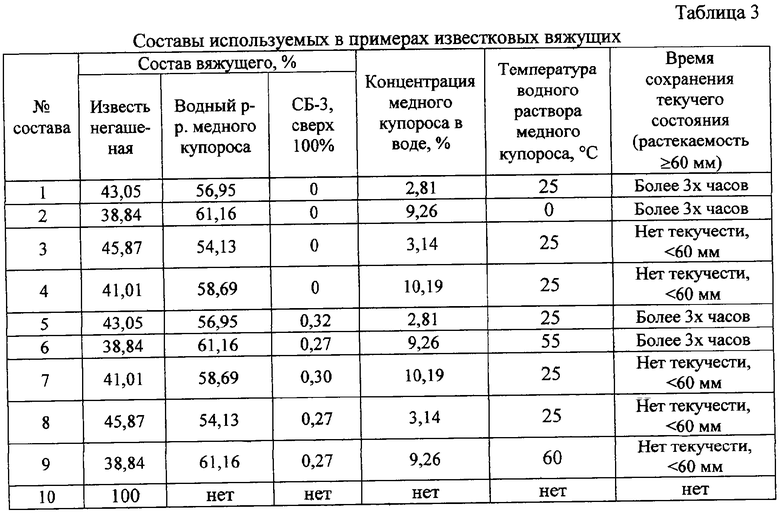

Составы исходных компонентов приведены в таблицах 1 и 2.

Примеры конкретного выполнения

Пример конкретного выполнения 1.

Для получения силикатной смеси и испытания ее пригодности для производства прессованных автоклавных материалов был выполнен ряд операций в соответствии с заявляемым способом приготовления известкового вяжущего и силикатной смеси.

В лабораторную мельницу были загружены 35 г (43,05%) негашеной извести и 46,3 г (56,95%) заранее приготовленного 2,81% водного раствора (температура раствора составляла 25°С) медного купороса, и произведен помол в течение 10 минут. Произведена выгрузка полученного известкового вяжущего из мельницы и хранение в течение 1 часа. Далее получали силикатную смесь путем дозирования и смешения 73 г (79,44%) немолотого кварцевого песка с 18,9 г (20,56%) известкового вяжущего, производили выдержку полученной силикатной смеси до полного окончания гидратации извести в смеси (5 часов) без последующего доувлажнения. Влажность полученной силикатной смеси составляет 9,11% (с учетом потерь влаги на гидратацию).

Из полученной силикатной смеси были приготовлены образцы путем прессования на лабораторном гидравлическом прессе при давлении 20 МПа в виде цилиндров высотой 30 мм и диаметром 20 мм.

Полученные образцы подвергались гидротермальной обработке при давлении пара 0,8 МПа при изотермической выдержке 6 часов. Данные приведены в таблице 4, пример 1.2.

Прочность полученного образца составила 13,6 МПа.

Для оценки эффективности использования заявляемого способа приготовления силикатной смеси был проведен ряд опытов, в процессе которых приготовлены смеси с различными соотношениями компонентов для оценки возможных граничных значений содержания компонентов. Данные приведены в таблице 3, составы 1-4. Опытным путем были установлены максимально и минимально возможные соотношения немолотого кварцевого песка и известкового вяжущего, при которых возможно получать сырец прессованием, пригодный для дальнейшей автоклавной обработки. Такие соотношения кварцевого песка и известкового вяжущего ограничиваются максимально-допустимой конечной влажностью смеси 8-12%. Данные, соответствующие прочностям при сжатии полученных образцов, сведены в таблицу 4, составы 1.1-2.3.

Пример конкретного выполнения 2.

Данный пример показывает возможность применения добавки СБ-3 для приготовления известкового вяжущего и силикатной смеси на его основе.

В лабораторную мельницу были загружены 35 г (43,05%) негашеной извести и 46,3 г (56,95%) заранее приготовленного 2,81% водного раствора (температура раствора составляла 25°С) медного купороса, 0,26 г (0,32% от массы известкового вяжущего) добавки СБ-3, и произведен помол в течение 10 минут. Произведена выгрузка полученного известкового вяжущего из мельницы и хранение в течение необходимых 5 часов (Таблица 3, пример 5). Далее получали силикатную смесь путем дозирования и смешения 76 г (75,10%) немолотого кварцевого песка с 24,2 г (24,9%) известкового вяжущего, производили выдержку полученной силикатной смеси в силосе силикатной смеси до полного окончания гидратации извести в силикатной смеси (24 часа) без последующего доувлажнения. Образцы из полученной силикатной смеси приготавливались известным способом в соответствии с примером 1. Влажность полученной силикатной смеси составляет 10,66% (с учетом потерь влаги на гидратацию).

Данные приведены в таблице 4, пример 5.2.

Прочность полученного образца составила 11,73 МПа.

Для оценки эффективности использования заявляемого способа приготовления силикатной смеси был проведен ряд опытов, в процессе которых были приготовлены ряд смесей с различными соотношениями компонентов для оценки возможных граничных значений содержания компонентов совместно с добавкой СБ-3. Данные приведены в таблице 3, составы 5-6.

Данные прочности при сжатии полученных образцов сведены в таблицу 4, составы 5.1-6.2.

Пример конкретного выполнения 3 приведен для сравнения характеристик предложенных авторами смесей и приготовленных на их основе изделий со смесью и изделием, полученных в соответствии с прототипом на способ получения силикатной смеси (сухой способ).

Сухой способ получения силикатной смеси состоял из следующих операций. 35 г (100%) негашеной извести мололи в лабораторной шаровой мельнице до достижения удельной поверхности вяжущего примерно 400-420 м2/кг (10 минут) (Таблица 3, состав 10). Далее 10 г (10%) полученного вяжущего смешивалось с 90 г (90%) немолотого песка и полученная смесь доувлажнялась до формовочной влажности 6,5-7% (с учетом потери воды на гидратацию и испарение). Далее силикатная смесь выдерживалась в герметичных условиях до наступления гидратации извести в смеси.

Из полученной силикатной смеси были изготовлены образцы и подвергнуты гидротермальной обработке в соответствии с примером 1. Прочность при сжатии таких образцов составила 7,55 МПа. Данные приведены в таблице 4, пример 10.1.

Необходимое количество вводимого в состав заявляемого известкового вяжущего водного раствора медного купороса, его концентрация, количество вводимой добавки СБ-3 зависят от количества и активности применяемой при получении вяжущего негашеной извести и определялось для каждого состава опытным путем.

Как видно из таблицы 3 и 4, количество 2,81-9,26% водного раствора медного купороса (а также его концентрация) должно быть в установленных пределах и составлять 56,95-61,16% от массы известкового вяжущего (Табл.3, составы 1, 2, 5, 6), ниже которого известковое вяжущее не сможет храниться долгое время в текучем состоянии (Табл.3, составы 3, 4, 7, 8). При использовании водного раствора медного купороса при мокром помоле стало возможно снижение влажности известкового вяжущего с 60-70%, которое было бы необходимо до достижения текучего состояния известкового вяжущего без водного раствора медного купороса, до 53,89-55,35% (без потери влажности на гидратацию) с сохранением известковым вяжущим необходимой текучести и возможности хранения в таком состоянии 3-10 часов. Из таблицы 3 следует, что эффект действия водного раствора медного купороса в составе известкового вяжущего проявляется в количестве не менее установленных пределов (Табл.3, состав 1). Ниже этого предела время гидратации извести существенно уменьшается (Табл.3, состав 3). Максимальный предел содержания медного купороса в водном растворе ограничен тем, что при больших его концентрациях по отношению к массе известкового вяжущего теряются его текучие свойства и становится невозможным транспортировать известковое вяжущее гидротранспортом в промышленных условиях (Табл.3, составы 3, 7). Увеличение количества водного раствора медного купороса выше установленного в заявке предела вызывает повышение влажности силикатной смеси до пределов, при которых наблюдается водоотделение при прессовании сырца, что является браком.

При использовании добавки СБ-3 возможно продлить текучее состояние известкового вяжущего на срок до 8-10 часов. Минимальное количество СБ-3, которое есть смысл добавлять для продления текучего состояния известкового вяжущего, составляет 0,27% от массы известкового вяжущего (Табл.3, составы 6). Минимальный предел содержания добавки СБ-3 обусловлен тем, что при уменьшении ее количества не наблюдается продление задержки гидратации извести (в таблице не отражено).

Максимальное содержание СБ-3 в известковом вяжущем ограничивается технологическими и экономическими соображениями и определяется заданным необходимым временем задержки гидратации извести и сохранения текучести суспензии известкового вяжущего (Таблица 3, состав 5). При концентрации добавки СБ-3 в установленных пределах время задержки гидратации возрастает в 1,5-2 раза.

При использовании водного раствора медного купороса с температурой более 55°С происходит потеря текучих свойств получаемого известкового вяжущего в результате гидратации извести в мельнице при совместном помоле (Таблица 3, состав 9).

При выдержке силикатной массы менее 3 часов наблюдается появление трещин и выпуклостей на поверхности сырца, что приводит к снижению прочности получающихся после гидротермальной обработки образцов до недопустимо низких величин или полному их разрушению. Выдержка силикатной смеси дольше указанной величины времени не влечет за собой негативного влияния на прочность получаемых прессованных автоклавных изделий. Время выдержки силикатной смеси до наступления полной гидратации извести в силикатной смеси определяется опытным путем и зависит от активности известкового вяжущего и соотношения количества извести в известковом вяжущем, количества внесенных в состав известкового вяжущего добавки СБ-3 и растворенного в воде медного купороса. Время выдержки силикатной смеси зависит от времени, необходимого для полной гидратации извести в известковом вяжущем за вычетом времени хранения известкового вяжущего до введения его в силикатную смесь. Время полной гидратации извести определяется опытным путем. Например, если время полной гидратации извести в известковом вяжущем составляет 5 часов, и до получения силикатной смеси прошло 2 часа от времени получения известкового вяжущего, то выдержка смеси должна быть не менее 3-х часов. Например: было приготовлено известковое вяжущее состава 1 из таблицы 3. Данное известковое вяжущее было выдержано 2,5 часа, после чего было введено в состав силикатной смеси. Из полученной силикатной смеси были спрессованы образцы (в соответствии с примером 1). Образцы, спустя 1,5 часа, покрылись трещинами и выпуклостями, т.е. оказались полностью непригодными к их дальнейшему использованию. Подобная ситуация наблюдается при остальных составах в том случае, когда время выдержки силикатной смеси составляет менее времени, за которое известь в известковом вяжущем полностью не прогидратирует. Авторами установлено, что для известкового вяжущего, предложенного в заявляемом решении, минимальное время выдержки составляет 3 часа. Максимальное время выдержки известкового вяжущего составляет не более 10 часов.

При использовании большего количества известкового вяжущего, чем 25,60% от массы силикатной смеси, наблюдается водоотделение при прессовании сырца, что недопустимо и является браком (Таблица 4, составы 2.3 и 5.3). При меньшем количестве известкового вяжущего, чем 13,39%, значительно снижается формуемость силикатной смеси при прессовании сырца (в таблице не отражено).

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТОЕ ВЯЖУЩЕЕ, СПОСОБ ПРИГОТОВЛЕНИЯ ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТОГО ВЯЖУЩЕГО И СПОСОБ ПРИГОТОВЛЕНИЯ СИЛИКАТНОЙ СМЕСИ НА ОСНОВЕ ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТОГО ВЯЖУЩЕГО ДЛЯ ПРЕССОВАННЫХ ИЗДЕЛИЙ АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2006 |

|

RU2303013C1 |

| ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТОЕ ВЯЖУЩЕЕ, СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТОГО ВЯЖУЩЕГО И СПОСОБ ПОЛУЧЕНИЯ ФОРМОВОЧНОЙ СМЕСИ ДЛЯ ПРЕССОВАННЫХ СИЛИКАТНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2376258C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ВЯЖУЩЕГО, КОМПОЗИЦИОННОЕ ВЯЖУЩЕЕ ДЛЯ ПРОИЗВОДСТВА ПРЕССОВАННЫХ ИЗДЕЛИЙ АВТОКЛАВНОГО ТВЕРДЕНИЯ, ПРЕССОВАННОЕ ИЗДЕЛИЕ | 2011 |

|

RU2472735C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ ДЛЯ НАНОСТРУКТУРИРОВАННОГО АВТОКЛАВНОГО ГАЗОБЕТОНА | 2010 |

|

RU2448929C1 |

| КОМПОЗИЦИОННОЕ ИЗВЕСТКОВО-КРЕМНЕЗЁМИСТОЕ ВЯЖУЩЕЕ ДЛЯ СИЛИКАТНЫХ ИЗДЕЛИЙ АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2020 |

|

RU2748017C1 |

| ИЗВЕСТКОВО-КРЕМНЕЗЁМИСТОЕ ВЯЖУЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ПРЕССОВАННЫХ ИЗДЕЛИЙ | 2017 |

|

RU2653214C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКИХ СИЛИКАТНЫХ СТЕНОВЫХ МАТЕРИАЛОВ ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2006 |

|

RU2303015C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКИХ СИЛИКАТНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2009 |

|

RU2408555C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНЫХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ОТХОДОВ АЛМАЗОДОБЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ | 2005 |

|

RU2303012C1 |

| СИЛИКАТНАЯ СМЕСЬ | 2010 |

|

RU2444488C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении силикатного кирпича и стеновых материалов. В способе получения силикатной смеси для производства прессованных изделий автоклавного твердения, включающем перемешивание немолотого кварцевого песка и известкового вяжущего и последующую выдержку силикатной смеси для гашения извести не менее 3-х часов без последующего доувлажнения, при следующем соотношении компонентов, мас.%: немолотый кварцевый песок 74,40-86,61, известковое вяжущее 13,39-25,60, известковое вяжущее имеет состав, мас.%: известь негашеная 38,84-43,05 и 2,81-9,26% водный раствор медного купороса 56,95-61,16. В способе получения указанного вяжущего указанный раствор, имеющий температуру 0-55°С, вводят при помоле извести. Вяжущее может дополнительно содержать добавку СБ-3 в количестве 0,27-0,32% от его массы. Технический результат - расширение арсенала средств для получения прессованных изделий автоклавного твердения, обладающих повышенной прочностью при сжатии за счет активации известкового вяжущего. Известковое вяжущее за счет существенной задержки сроков гидратации извести возможно хранить и транспортировать в течение нескольких часов в промышленных условиях, а при приготовлении вяжущего предотвращается налипание извести на стенки мельницы и мелющих тел. 3 н. и 3 з.п. ф-лы, 4 табл.

при этом известковое вяжущее имеет состав, мас.%:

| ВАХНИН М.П | |||

| и др | |||

| Производство силикатного кирпича | |||

| - М.: Высшая школа, 1977, с.51, 52 | |||

| МУХИНА Т.Г | |||

| Производство силикатного кирпича | |||

| - М.: Высшая школа, 1971, с.96-99 | |||

| Вяжущее | 1985 |

|

SU1351906A1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1989 |

|

SU1694535A1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1987 |

|

SU1650635A1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1980 |

|

SU885193A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2171239C1 |

| DE 3537812 А1, 30.04.1987 | |||

| ХАВКИН Л.М | |||

| Технология силикатного кирпича | |||

| - М.: Стройиздат, 1982, с.311-319, 332. | |||

Авторы

Даты

2007-09-10—Публикация

2006-08-04—Подача